低碳钢线材采用轧后控制冷却目的和工艺特点

棒材轧制中控制轧制和控制冷却的应用

棒材轧制中控制轧制和控制冷却的应用姓名:迟璐全班级:学号:棒材轧制中控制轧制和控制冷却的应用迟璐全材料成型及控制工程12级[摘要]控制轧制(Contorlled Rollign)是在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热朔性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制新工艺。

控制冷却(controlled Cooling)是控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

控制轧制和控制冷却相结合能将热轧钢材的两种强化效果相加,进一步提高钢材的强韧性和获得合理的综合力学性能。

并介绍了棒材轧制过程中控制轧制和控制冷却工艺的特点,金属学理论。

分析了控制轧制和控制冷却工艺对热轧棒材的影响,并提出目前需要研究的问题。

[关键词]热轧棒材控制轧制控制冷却ABSTRACT:Controlled rolling is in the process of hot rolled through the metal heating system, reasonable control of the deformation and temperature, and to integrate the thermal plastic deformation and solid-state phase transformation to obtain fine grain structure, make the excellent comprehensive mechanical properties of steel rolling process. Is controlled cooling after controlled rolling steel cooling speed to achieve the purpose of improving the microstructure and mechanical properties of steel. Controlled rolling and controlled cooling could add those two kinds of reinforcement effect of hot rolling steel, further improve the tenacity of steel and have a reasonable comprehensive,mechanical,properties.Anintroductionwasmadetothefeaturesandmetallo graphicaltheoryofrollingcontrolandcoolingcontrolprocessesduringbarrolling.Theeffects oftherollingcontrolandcoolingcontrolprocessesonthehotrolledbarswereanalyzed.Proble mstoberesearchedatpresentwerealsoputforward.KEY WORDS: hotrolledbars rollingcontrol coolingcontrol1.引言控制轧制和控制冷却技术是近十多年来国内外新发展起来的轧钢生产新技术,受到国际冶金界的重视。

钢材控制轧制和控制冷却

钢材控制轧制与控制冷却姓名:蔡翔班级:材控12学号:钢材控制轧制与控制冷却摘要:控轧控冷就是对热轧钢材进行组织性能控制得技术手段,目前已经广泛应用于热轧带钢、中厚板、型钢、棒线材与钢管等钢材生产得各个领域。

控轧控冷技术能够通过袭警抢话、相变强化等方式,使钢材得强度韧度得以提高。

Abstract: controlled rolling is controlledcooling of hot rolled steel organization performance control technology, has been widely usedinthe hot rolled strip steel,plate,steel,wire rod and steelpipeand other steel products production fields。

Controlledrollingtechnology of controlled cooling can pas sover assaulting a police officer, phasetransformationstrengthening and so on,to improve the strengthofthe steeltoug hness、关键词:宽厚板厂,控制轧制,控制冷却1。

引言:控轧控冷技术得发展历史:20世纪之前,人们对金属显微组织已经有了一些早期研究与正确认识,已经观察到钢中得铁素体、渗碳体、珠光体、马氏体等组织。

20世纪20年代起开始有学者研究轧制温度与变形对材料组织性能得影响,这就是人们对钢材组织性能控制得最初尝试,当时人们不仅已经能够使用金相显微镜来观察钢得组织形貌,而且还通过X射线衍射技术得使用加深了对金属微观组织结构得认识、1980年OLAC层流层装置投产,控轧控冷在板带、棒线材等大面积应用,技术已成熟,理论进展发展迅速、2 控轧控冷技术得冶金学原理2。

钢材控轧控冷工艺的原理

钢材控轧控冷工艺的原理钢材的控轧控冷工艺是一种重要的热处理工艺,它通过对钢材的热轧与冷处理过程进行精细控制,以实现对钢材组织和性能的调控。

钢材的控轧控冷工艺包括控轧与控冷两个方面。

控轧是指通过控制轧制温度、轧制速度、轧制负荷、轧制压力等工艺参数,来改变钢材的变形程度、变形速度和变形温度,在轧制过程中对钢材进行组织和性能的调控。

控轧工艺的原理主要包括以下几个方面:1.塑性变形原理:钢材在热轧过程中通过塑性变形来改变其晶粒结构和形态。

通过适当的控制轧制压力、轧制温度和变形程度,可以使钢材的晶粒细化,形成高强钢材的组织。

2.回火效应:控轧工艺中的控制冷却速率可以影响钢材的相变行为和形成的组织结构。

适当选择冷却速率可以实现奥氏体转变为铁素体,从而改善钢材的韧性,并且减少钢材的残余应力。

3.相变控制:控轧工艺可以通过控制变形温度和轧制速度来控制钢材的相变行为,例如马氏体相变。

通过选择合适的变形温度和轧制速度,可以实现马氏体的形成和相变产生的显微组织调控,从而获得高强度、高韧性的材料。

4.微量元素控制:在控轧工艺中,添加适量的微量合金元素可以改变钢材的组织和性能。

例如添加微量的硼元素可以细化晶粒,改善钢材的塑性和韧性。

控冷工艺是控制钢材在冷却过程中的温度和冷却速度,以实现对钢材组织和性能的调控。

控冷工艺的原理主要包括以下几个方面:1.相变控制:钢材的冷却速率会影响其相变行为和相变产物的组织结构。

通过控制冷却速率,可以实现奥氏体向铁素体的转变,形成细小的铁素体晶粒和均匀的组织结构。

2.马氏体相变控制:通过控制冷却速率,可以控制钢材从奥氏体向马氏体的相变行为。

适当调节冷却速度、冷却温度和冷却介质,可以实现马氏体的形成和马氏体组织的调控,从而获得高强度、高硬度的材料。

3.淬火与回火控制:控冷工艺还可以通过控制钢材的淬火和回火工艺参数,来调控钢材的组织和性能。

适当的淬火工艺可以实现钢材的高强度、高硬度,而回火工艺可以降低钢材的脆性和残余应力。

斯太尔摩控制冷却工艺类型及其设备工艺特点

斯太尔摩控制冷却工艺类型及其设备工艺特点:斯太尔摩控制冷却工艺是由加拿大斯太尔柯钢铁公司和美国摩根公司于1964年联合研制,目前成为应用最普遍,较成熟和稳妥可靠的一种线材控制冷却工艺。

该工艺是将热轧后的线材经两种不同冷却介质进行不同冷却速度的两次冷却,即一次水冷和一次风冷。

斯太尔摩控冷工艺的特点是适应不同钢种的需要,具有三种冷却形式,这三种类型的水冷段的设备是相同的。

斯太尔摩工艺的水冷段全长一般为30~40m,由2~3个水冷箱组成。

每个水箱之间用一段6~10m无水冷的导槽隔开,称为恢复段,使线材表面和心部的温度在恢复段趋于一致,并防止线材表面水冷过激而形成低温组织。

在水冷区,控制冷却的目的是阻止变形奥氏体晶粒长大,限制氧化铁皮形成,并冷却到稍高于相变温度,为相变做组织上的准备。

线材的水冷是在水冷喷嘴和导管里进行的。

每个水箱里有若干个水冷喷嘴和导管。

当线材从导管通过时,冷却水从喷嘴里沿轧制方向以一定的入射角(顺轧向45°角)环状地喷在线材四周表面上。

水流顺着轧件一起向前从导管内流出,这就减少了轧件在水冷过程中的运行阻力。

此外,每两个水冷喷嘴后面设有一个逆向的、入射角30°的清扫喷嘴,也称捕水器,目的是为了破坏线材表面蒸汽膜和清除表面氧化铁皮,以加强水冷效果。

每两个水冷喷嘴和一个逆向清扫喷嘴合成一个冷却单元。

为了防止水箱内的水从两端口流出,在每个水箱的入口处装有一个顺轧向喷水的压力为1.2Mpa的清扫喷嘴,在出口处装有一个逆向喷水的压力为1.2Mpa的清扫喷嘴和一个逆轧向喷吹的压力为0.6Mpa的空气清扫喷嘴,可以有效地防止水流出水箱,并且使线材出水箱时表面不带水。

为了能快速通水,停水,快速截流三通阀通断响应时间不大于0.2s。

水冷喷嘴和水冷导管以及恢复段导槽要求安装紧固,不得松动,保持准确对中,对中偏差不大于±0.5mm。

吐丝机后的斯太尔摩散卷冷却运输机的结构和状态是不同的,分为标准型冷却、缓慢型冷却和延迟型冷却。

控制轧制和控制冷却技术的新发展

控制轧制和控制冷却技术的新发展陈琪材料成型及控制工程14摘要: 阐述了控轧控冷工艺的机理和工艺特点,介绍了为改善板形而开发的分开的冷却和润滑系统以及动态轧制工艺、GCr15轴承钢控轧新工艺的热模拟实验结果和低碳贝氏体钢的新发展。

指出应积极消化吸收先进的控轧控冷工艺,研制开发出高强、高韧性钢板。

关键词:控制轧制;控制冷却;低碳贝氏体钢;应变诱导;高速线材;Abstract:Explains the mechanism and the technical features of controlled rolling and controlled cooling technology, introduces developed separated cooling lubricating sys tem and dynamic rolling technology for improving the plate shape, hot simulated test result of new controlled rolling technology of bearing steel GCr15 and new developm ent of low carbon bainite steel, points out that must be to actively digest advanced con trolled rolling and controlled cooling technology, develop high strength and high toug hness plate.Keywords:controlled rolling;controlled cooling;low carbon bainite steel;strain induce d; Tell wire1引言控制轧制与控制冷却相结合能将热轧钢材的两种强化效果相加,进一步提高钢材的强韧性和获得合理的综合性能。

钢材的控制轧制与控制冷却技术

钢材的控制轧制与控制冷却技术专业:材料成型及控制工程12姓名:***学号:钢材的控制轧制与控制冷却技术管沁(材料成型及控制工程12级)[摘要]控制轧制和控制冷却能将热轧钢材的两种强化效果相加,进一步提高钢材的强度、韧性和焊接性能,获得更合理的综合力学性能。

控轧控冷工艺是一项提高钢材质量、节约合金、简化工序、节约能源消耗的先进轧钢工艺技术。

由于控轧控冷具有形变强化、相变强化的综合作用,因此控轧控冷既能提高钢材强度又能改善钢材的韧性和塑性。

轧钢厂生产的中厚钢板、热轧板卷、棒、线、型材和钢管都可以采用控轧控冷工艺。

[关键词]控制轧制;控制冷却;中厚板;线材生产Abstract:Controlled rolling and controlled cooling could add those two reinforcement effect of hot rolled steel products, further improve the strength, toughness and welding performance of steel, to obtain better comprehensive mechanical properties. Controlled rolling process of controlled cooling is an improve steel quality and saving alloy, simplify the process, save energy consumption of advanced rolling technology. Because the controlled rolling cold has deformation strengthening and phase transformation strengthening combination, so both can improve the strength of steel and controlled rolling cold can improve the toughness and plasticity of steel. Rolling mill in the production of medium plate, hot-rolled coil, rod, wire, profiles and steel tube can be used in a controlled rolling process of controlled cooling.Keyword:Controlled rolling;Controlled cooling;plate rolling Wire rod production 1.引言控制轧制和控制冷却工艺是现代钢铁工业最大的技术成就之一,所谓控制轧制和控制冷却技术,就是在一定的钢材化学成分的情况下,通过对轧制温度、压下量和轧后冷却过程参数的控制,可以细化钢材显微组织、显著改善和提高钢材的性能,获得具有良好综合性能的钢铁材料。

高速线材轧制后的控制冷却技术

高速线材轧后的控制冷却技术摘要:高速线材轧机的控制冷却技术,也称在线热处理,是直接关系到产品力学性能及其均匀性的关键工艺。

采用轧后控制冷却技术增加了产品的附加值。

同时实现了生产节能。

在我国新建的高速线材车间得到了广泛的采用。

关键词: 控制冷却,水冷,风冷Technology of cooling control on the high-speed wireafter rolling procedureAbstract:The cooling control technique, also called heat treatment in line, is The key technology that can improve the mechanical properties and homogeneity of the product, add the appending-value of the product,and save energy in the production. The cooling control technique is widely adopted in the high-speed wire plant in China。

Key words: controlled cooling,water cooling,wind cooling1.前言20世纪60年代以来,国外出现无扭轧制新技术使得线材轧机终轧速度大大提高,单盘卷重也随之增加,导致了卷线机与高速度轧制和大卷重无法相适应的矛盾。

另外,由于轧制速度的提高,终轧温度高于1000℃,若仍在精轧后直接卷取,则出现氧化铁皮增多,晶粒粗大,机械性能不均匀等问题。

为此开发出了轧后控制冷却技术,可使线材轧后的冷却速度和进程因钢种、规格及最终产品性能不同而不同,减少氧化铁皮的生成,改善线材的机械性能和拉拔性能。

线材高速轧后的控制冷却技术,也被称为在线热处理,是直接关系到最终产品力学性能及其均匀性的关键工艺。

控制轧制和控制冷却技术

控制轧制和控制冷却技术及生产工艺应用姓名:班级:学号:控制轧制和控制冷却技术及生产工艺应用臧简(辽宁科技大学)[摘要]阐述了控轧控冷工艺的原理理和工艺特点,控制轧制(TMCP技术是取代离线热处理生产高性能钢材的一种生产技术, 它的核心包括:(l) 控制轧制温度和轧后冷却速度、冷却的开始温度和终止温度;(2) 轧制变形量的控制;(3) 钢材的成分设计和调整。

指出TMC我术可以充分挖掘钢铁材料的潜力,节省资源和能源, 优化现有的轧制过程, 有利于钢铁工业的可持续发展。

最后给出了以新一代TMC为特征的创新轧制过程的案例,展示了该技术的广阔的应用前景。

[ 关键词] 控制轧制;控制冷却;轧制工艺;生产工艺Abstract:The principle and technological characteristics of controlled rolling and controlled cooling process are described. The control rolling (TMCP) technology is a kind of production technology, which is the core of the production of high performance steel. (1) controlling the rolling temperature and cooling rate, cooling the starting temperature and ending temperature; (2) rolling deformation quantity control; (3) the steel composition design and adjustment. It is pointed out that TMCP technology can fully tap the potential of steel materials, save resources and energy, optimize the existing rolling process, is conducive to the sustainable development of iron and steel industry. In the end, a case study is given to demonstrate the broad application of the technology in the new generation of TMCP.Key Words:controlled rollin g; controlled cooling; rolling technology; production engineering1 引言控制轧制和控制冷却技术,即TMCP是20世纪钢铁业最伟大的成就之一。

控制轧制与控制冷却

奥氏体晶粒的大小对钢材的力学性能有显著的 影响。一般用晶粒度表示晶粒的大小。因此, 影响。一般用晶粒度表示晶粒的大小。因此,测定奥 氏体的晶粒度通常作为鉴定钢材质量的指标之一。 氏体的晶粒度通常作为鉴定钢材质量的指标之一。

铁 碳 平 衡 相 图

二、钢的控制轧制

控制轧制是以钢的化学成分调整或添加微合 金元素Nb Nb、 Ti为基础 为基础, 金元素Nb、V、Ti为基础,在热轧过程中对钢 坯加热温度、 开轧温度、 变形量、 坯加热温度 、 开轧温度 、 变形量 、 终轧温度 等工艺参数实行合理控制, 等工艺参数实行合理控制 , 以细化奥氏体和 铁素体晶粒, 并通过沉淀强化、 铁素体晶粒 , 并通过沉淀强化 、 位错亚结构 强化充分发掘钢材内部潜力, 强化充分发掘钢材内部潜力 , 提高钢材力学 性能和使用性能。 性能和使用性能。

控轧控冷的物理冶金基础

轧后冷却速率对γ 轧后冷却速率对γ→α相变及其细化晶粒的 影响: 影响: 研究表明,提高轧后冷却速度能明显降低Ar 研究表明,提高轧后冷却速度能明显降低Ar3, 可抵消奥氏体晶粒细化及相变前形变给晶 粒细化带来的不利影响, 粒细化带来的不利影响,有力地增加了相 变细化晶粒作用。 变细化晶粒作用。这要求在控轧实践中对 冷却制度进行控制。 冷却制度进行控制。

控轧控冷的物理冶金基础

钢中溶质原子及第二相粒子: 钢中溶质原子及第二相粒子:在钢中适当添加 Nb、Ti等微合金元素 细化奥氏体晶粒. 等微合金元素, Nb、Ti等微合金元素,细化奥氏体晶粒. 这种利用高温形变再结晶与微合金元素溶解这种利用高温形变再结晶与微合金元素溶解析出的相互作用使晶粒充分细化的机制便是 控轧中控制奥氏体晶粒尺寸的主要的物理冶 金基础. 金基础.

控轧控冷的物理冶金基础

线材生产中的控制轧制和控制冷却技术

线材生产中的控制轧制和控制冷却技术线材是现代工业生产中使用频繁的一种材料,它广泛应用于电线电缆、机械制造、建筑材料等行业。

在线材生产过程中,控制轧制和控制冷却技术是关键的环节,它们直接影响着线材的质量、机械性能和用途范围。

一、控制轧制控制轧制是指通过改变轧制变形量、轧制温度、轧制速度、轧制力等因素,控制金属材料的形变和微观组织,达到调整线材力学性能、改善表面质量和优化产品用途的目的。

1、轧制变形量控制轧制变形量是指轧制前后的减压变化,它对线材的力学性能和表面质量有着直接影响。

为了保证线材的质量稳定和合格率,轧制变形量控制必须精准可靠,并考虑到批量变化和轧制型号的特定要求。

目前,国内外的轧制变形量控制采用电液伺服技术,通过实时监测轧制变形量变化,及时控制系统参数的变化,保证线材轧制变形量的稳定。

2、轧制温度控制轧制温度是指线材在轧制时的温度,它对线材的力学性能和表面质量有着重大影响。

过高或过低的温度会导致线材的晶粒过大或过小,从而影响线材的硬度、韧性和塑性等力学性能。

为了提高线材的机械性能和用途范围,轧制温度控制必须准确可靠,并考虑到金属材料的温度敏感性和轧制工艺的特定要求。

目前,国内外的轧制温度控制采用激光测温技术或红外线测温技术,通过实时监测线材温度变化,及时调整轧制温度,保证线材轧制温度的稳定。

3、轧制速度控制轧制速度是指线材在轧制过程中的速度,它对线材的表面质量和机械性能有着直接影响。

过高或过低的轧制速度会导致线材表面的纹路不均匀和线材的硬度、韧性等力学性能下降。

为了提高线材的表面质量和机械性能,轧制速度控制必须准确可靠,并考虑到轧制型号的特定要求。

目前,国内外的轧制速度控制采用伺服电机技术或电磁流体技术,通过实时监测线材的速度变化,及时调整轧制速度,保证线材轧制速度的稳定。

二、控制冷却控制冷却是指针对金属材料在热加工过程中产生的内应力、变形、晶粒长大等现象,通过采用不同的冷却方式和工艺参数,调整金属材料的组织和性能。

钢材的控制轧制和控制冷却

钢材的控制轧制和控制冷却一、名词解释:1、控制轧制:在热轧过程中通过对金属的加热制度、变形制度、温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能。

2、控制冷却:控制轧后钢材的冷却速度、冷却温度,可采用不同的冷却路径对钢材组织及性能进行调控。

3、形变诱导相变:由于热轧变形的作用,使奥氏体向铁素体转变温度Ar3上升,促进了奥氏体向铁索体的转变。

在奥氏体未再结晶区变形后造成变形带的产生和畸变能的增加,从而影响Ar3温度。

4、形变诱导析出:在变形过程中,由于产生大量位错和畸变能增加,使微量元素析出速度增大。

两相区轧制后的组织中既有由变形未再结晶奥氏体转变的等轴细小铁素体晶粒,还有被变形的细长的铁素体晶粒。

同时在低温区变形促进了含铌、钒、钛等微量合金化钢中碳化物的析出。

5、再结晶临界变形量:在一定的变形速率和变形温度下,发生动态再结晶所必需的最低变形量。

6、二次冷却:相变开始温度到相变结束温度范围内的冷却控制。

二、填空:1、再结晶的驱动力是储存能,影响其因素可以分为:一类是工艺条件,主要有变形量、变形温度、变形速度。

另一类是材料的内在因素,主要是材料的化学成分和冶金状态。

2、控制冷却主要控制轧后钢材冷却过程的(冷却温度)、(冷却速度)等工艺条件,达到改善钢材组织和性能的目的。

3、固溶体的类型有(间隙式固溶)和(置换式固溶),形成(间隙式)固溶体的溶质元素固溶强化作用更大。

4、根据热轧过程中变形奥氏体的组织状态和相变机制不同,将控制轧制划分为三个阶段,即奥氏体再结晶型控制轧制、奥氏体未再结晶型控制轧制、在A+F两相区控制轧制。

5、以珠光体为主的中高碳钢,为达到珠光体团直径减小,则要细化奥氏体晶粒,必须采用(奥氏体再结晶)型控制轧制。

6、控制轧制是在热轧过程中通过对金属的(加热制度)、(变形制度)、(温度制度)的合理控制,使热塑性变形与固态相变结合使钢材具有优异的综合力学性能。

低碳钢四个阶段及特点

低碳钢四个阶段及特点低碳钢是一种碳含量较低的钢材,其碳含量通常控制在0.1%以下。

低碳钢具有良好的可焊性、可塑性和可锻性,广泛应用于制造业的各个领域。

低碳钢的特点主要体现在其四个阶段上,分别是冷轧、退火、再冷轧和终退火。

1. 冷轧阶段:低碳钢在冷轧阶段经过轧制后,具有以下特点:(1)硬度高:冷轧使得钢材晶粒细化,结构致密,提高了钢材的硬度。

(2)强度高:冷轧过程中钢材受到较大的塑性变形,使得晶粒变形并得到改善,从而提高了钢材的强度。

(3)表面光滑:冷轧后的低碳钢表面光滑,无明显的凸起和凹陷,适合用于要求较高表面光洁度的产品制造。

2. 退火阶段:低碳钢在冷轧后进行退火处理,主要特点如下:(1)晶粒细化:退火过程中,低碳钢的晶粒得以长大,提高了材料的塑性。

(2)消除应力:退火可以消除低碳钢冷轧过程中产生的内应力,减少材料的变形和开裂。

(3)恢复韧性:退火可以恢复低碳钢的韧性,提高其抗冲击性能。

3. 再冷轧阶段:经过退火处理的低碳钢再次进行冷轧,主要特点如下:(1)提高硬度:再冷轧使得低碳钢的晶粒再次细化,提高了材料的硬度。

(2)提高强度:再冷轧过程中,低碳钢受到塑性变形,晶粒形状得到改善,强度得到提高。

(3)改善表面质量:再冷轧后的低碳钢表面光洁度更高,表面缺陷减少,适合要求较高表面质量的产品制造。

4. 终退火阶段:再冷轧后的低碳钢进行终退火处理,具有以下特点:(1)晶粒长大:终退火使得低碳钢的晶粒再次长大,提高了材料的塑性和韧性。

(2)消除应力:终退火可以消除再冷轧过程中产生的内应力,减少材料的变形和开裂。

(3)改善韧性:终退火可以进一步改善低碳钢的韧性,提高其抗冲击性能。

低碳钢的四个阶段分别是冷轧、退火、再冷轧和终退火。

每个阶段都具有不同的特点,包括硬度、强度、塑性、韧性和表面质量等方面的变化。

这些特点使得低碳钢在制造业中得到广泛应用,满足了不同产品对材料性能的需求。

钢材轧后控制冷却

Ⅲ:吐丝后面加保温罩,罩内可装烧嘴进行加热保温。

适合某些需要缓冷的钢种。

Ⅳ:在运输机的后部加了冷却罩。适用于要求低温收集的钢种。

Ⅴ:经过一段空气冷却后,在一个辊道式连续退火炉内加热并

保温,然后进入水池急冷。主要用于处理奥氏体(不经水

冷 )和铁素体(经水冷)不锈钢。

1

1.控制冷却的理论基础是什么?请画出共析钢的 CCT曲线并分析之.

四.施劳曼法 斯太尔摩法:侧重二次风冷 施劳曼法: 强调在水冷区控制冷却,在运输机上 自然冷却

工艺特点: ①改进了水冷装置,强化了水冷能力,简化二次冷却

段的控制,降低生产费用。 ②采用水平锥螺管式成圈器,成圈后的线圈可立着进

行水平移动,冷却均匀,易于散热。

主要优点: 由于是自然冷却,使得二次冷却过程基本不受车

1

7.2 轧后快速冷却工艺参数对钢材强韧性的影响

铁素体晶粒粗细

珠光体片层间距大小

贝氏体量的多少

碳、氮化物的析出量 ---------钢的强韧性

1. 轧后冷却速度的影响

2. 轧件冷却速度=(轧件开冷温度-轧件终冷温度 )

3.

/冷却时间

中厚钢板 V冷过高→钢板心部与表面温差↑→ 应力↑→产生表面裂纹→冲击韧性↓

1)水冷段:T终℃=1040~1080 ℃ 水冷区急冷后:750~850℃ 全长 30~40m,由2~3个水箱组成。每两个水箱 之间用一段6~10m无水冷的导槽隔开——恢复段。

恢复段目的:① 使线材表面和芯部温度差趋于一致 ② 防止线材表面形成马氏体组织

水冷区控制冷却的目的:延迟晶粒长大 限制氧化铁皮形成 接近相变温度

板厚H↑ 最大V冷↓

2. 轧后开冷温度的影响 3. T开℃尽量接近T终轧℃ 4. 原因: 3. 轧后终冷温度的影响 4. T终冷℃------控制冷却中很重要的控制指标 5. 与设备冷却能力、冷却区长度、轧件移动 6. 速度有关

控制轧制、控制冷却工艺

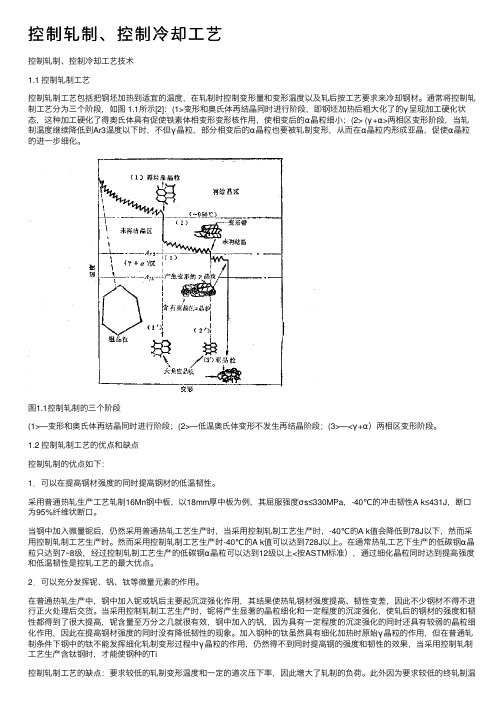

控制轧制、控制冷却⼯艺控制轧制、控制冷却⼯艺技术1.1 控制轧制⼯艺控制轧制⼯艺包括把钢坯加热到适宜的温度,在轧制时控制变形量和变形温度以及轧后按⼯艺要求来冷却钢材。

通常将控制轧制⼯艺分为三个阶段,如图 1.1所⽰[2]:(1>变形和奥⽒体再结晶同时进⾏阶段,即钢坯加热后粗⼤化了的γ呈现加⼯硬化状态,这种加⼯硬化了得奥⽒体具有促使铁素体相变形变形核作⽤,使相变后的α晶粒细⼩;(2> (γ+α>两相区变形阶段,当轧制温度继续降低到Ar3温度以下时,不但γ晶粒,部分相变后的α晶粒也要被轧制变形,从⽽在α晶粒内形成亚晶,促使α晶粒的进⼀步细化。

图1.1控制轧制的三个阶段(1>—变形和奥⽒体再结晶同时进⾏阶段;(2>—低温奥⽒体变形不发⽣再结晶阶段;(3>—<γ+α)两相区变形阶段。

1.2 控制轧制⼯艺的优点和缺点控制轧制的优点如下:1.可以在提⾼钢材强度的同时提⾼钢材的低温韧性。

采⽤普通热轧⽣产⼯艺轧制16Mn钢中板,以18mm厚中板为例,其屈服强度σs≤330MPa,-40℃的冲击韧性A k≤431J,断⼝为95%纤维状断⼝。

当钢中加⼊微量铌后,仍然采⽤普通热轧⼯艺⽣产时,当采⽤控制轧制⼯艺⽣产时,-40℃的A k值会降低到78J以下,然⽽采⽤控制轧制⼯艺⽣产时。

然⽽采⽤控制轧制⼯艺⽣产时-40℃的A k值可以达到728J以上。

在通常热轧⼯艺下⽣产的低碳钢α晶粒只达到7~8级,经过控制轧制⼯艺⽣产的低碳钢α晶粒可以达到12级以上<按ASTM标准),通过细化晶粒同时达到提⾼强度和低温韧性是控轧⼯艺的最⼤优点。

2.可以充分发挥铌、钒、钛等微量元素的作⽤。

在普通热轧⽣产中,钢中加⼊铌或钒后主要起沉淀强化作⽤,其结果使热轧钢材强度提⾼、韧性变差,因此不少钢材不得不进⾏正⽕处理后交货。

当采⽤控制轧制⼯艺⽣产时,铌将产⽣显著的晶粒细化和⼀定程度的沉淀强化,使轧后的钢材的强度和韧性都得到了很⼤提⾼,铌含量⾄万分之⼏就很有效,钢中加⼊的钒,因为具有⼀定程度的沉淀强化的同时还具有较弱的晶粒细化作⽤,因此在提⾼钢材强度的同时没有降低韧性的现象。

钢材的控制轧制工艺介绍

钢材的控制轧制工艺介绍班级:姓名:学号:钢材的控制轧制工艺介绍董玉柱[摘要]近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外,还要有良好的韧性、焊接性能及低的冷脆性。

本文主要介绍了钢材的控制轧制原理,控制轧制工艺,控制轧制的优缺点和与常规轧制的区别和控制轧制,以及控制轧制的新技术TMCP技术。

[关键词]控制轧制工艺; 优缺点; TMCPAbstract:Modern industrial development on the performance of the hot rolled non quenched and tempered steel demand is higher and higher, In addition to high intensity, also have good toughness 、welding performance and low cold brittleness.In this paper,introducting the technology of steel controlled rolling,the merits and faults of controlled rolling & the different of normal controlled rolling & controlled rolling,besides,the new technology of controlled rollingKey Words: ControlledRolling; merits and faults; TMCP1.引言随着我国钢材产能的不断增加以及原材料价格的大幅上涨,材市场的竞争日趋激烈,了提高竞争力,须进一步降低钢材生产成本和提高产品质量。

热轧圆钢而言在轧制过程中或在轧制结束后对轧件进行选择性的水冷,而进行控制轧制和控制冷却,以在提高钢材强度的同时提高钢材低温韧性和充分发挥V,Ti,Nb作用从而节约合金简化生产工序和节约能源消耗 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

和较好的延伸性能,达到了铅浴淬火的效果。

碳的质量分数为0.6%~0.85%的高碳钢采用轧后控制冷却目的及其工艺特点:

对于碳的质量分数为0.6%~0.85%的高碳钢线材要求尽量减少铁素体的析出,得到单一的细片层珠光体-索氏体组织和细小的珠光体球团。这种组织具有优良的拉拔性能,可以取消拉拔前的铅浴淬火。为了获得这种组织,该钢种线材采用的控冷工艺的特点是:精轧后线材经过快冷降低吐丝温度,防止奥氏体晶粒长大,并抑制铁素体析出,加大过冷度,降低Ar1点温度;采用标准型斯太尔摩冷却工艺,并在较低温度下和风冷快冷条件下,打开保温罩,将散落在输送机上的线圈以0.5~1.6m/s的运行速度移动,其冷却速度为6~17℃/s,进行奥氏体向索氏体转变,得到细片状珠光体和细小的珠光体球团组织。

合金元素的存在,具有较高的淬透性、较高的强度和较好的韧性,即较好的综合力学性能,可用于制作铆螺用紧固件、标准件、承受强度的结构件以及耐磨件等。

低合金钢线材的生产有以下一些特点:

(1)对坯料表面有严格要求;(2)线材表面有脱碳要求,应有合理的加热制度;(3)轧材表面质量有严格要求,轧制前要严格检查轧线导卫、轧辊(环),针对不同钢种的特性,合理地调整孔型和冷却水量;(4)根据合金元素的多少和特点,合理地制定轧制和控制冷却工艺。

碳素结构钢类的焊线钢,大部分属于低碳钢,可参考低碳钢的生产工艺进行生产。对于含有锰、硅、铬、钼等合金结构钢和不锈钢类焊线钢,为防止过热,加热温度不宜过高。

为保证焊丝有均匀一致的性能,不允许有超出标准的成分偏析。为消除炼钢和钢锭结晶过程中可能出现的化学成分偏析,在轧制焊线钢坯料时,进行分段取样、分段冷却堆放,最后组批供应线材轧机生产。另外,要求有良好的表面质量和拉拔性能。拉拔用的焊线钢按照低碳钢进行控制。为防止线材划伤、导卫黏钢,可以适当降低轧制温度,开轧温度以1100℃为宜。吐丝温度相对控制得较低,这将有利于减少线材表面的氧化铁皮,提高线材的表面质量。而锰及Si-Mn类的钢则是因为降低吐丝温度,能使细晶奥氏体在较低温度下转变分解得到较细的铁素体和珠光体组织,可有效地避免马氏体组织的出现,从而达到降低线材抗拉强度的目的,有利于拉拔。例如一般优质钢H08A的吐丝温度控制在860℃,锰和Si-Mn类钢按其钢号不同,吐丝温度控制在780~820℃。

低碳钢线材采用轧后控制冷却目的和工艺特点:

低碳钢线材(软线)生产除常规的生产工艺要求外,没有什么特殊要求。现在牌号主要是碳素结构钢标准中所规定的Q195、Q215、Q235和优质碳素结构钢所规定的10、15、20号钢等。在质量控制上因用途不同而有所差别。低碳钢线材根据用途不同,一般分为拉拔用线材和建筑用线材两大类,二者的性能和组织要求均不相同,拉拔用丝材要经受很大的拉拔变形,要求铁素体晶粒粗大。而建筑用线材则要求有较高的抗拉强度和一定的塑性,其金相组织要求晶粒细小,提高珠光体的含量。由于上述的不同要求,在选取终轧温度和轧后控制冷却工艺时要区别对待。

吐丝采用延迟型冷却工艺,按低碳钢控制工艺进行控制,有利于焊线钢拉拔性能的改善。

对合金焊线钢盘条需逐盘进行编号、取样和化学成分分析。根据分析结果进行逐盘判级,以保证每盘化学成分合格。

碳的质量分数为0.20%~0.55%的中碳钢采用轧后控制冷却目的:

碳的质量分数为0.20%~0.40%的中碳钢,通常用于冷变形制造紧固件。对线材采用较慢的冷却

通常把优质碳素结构钢中的碳的质量分数不小于0.45%的中碳钢轧制的线材称为硬线,如制绳钢丝用盘条,针织布钢丝用盘条,轮胎钢丝,琴钢丝等专用盘条,泛指45#以上的优质碳素结构钢、40Mn~70Mn、T8Mn、T9A、T10A等。变形抗力与硬线相当的低合金钢、合金钢及某些专用钢也可归类为硬线,但通常合金钢线材是按其合金含量及用途分类的。硬线主要是供给金属制品行业的原料,广泛用于加工低松弛预应力钢丝、钢丝绳、钢绞线、轮胎钢丝及钢帘线、中高强度的紧固件等。

碳含量中过饱和碳,有两种形式存在。一种固溶在铁素体中起到固溶强化作用;另一种从铁素体中析出起沉淀强化作用。两者都对钢的强化起作用。但对于低碳钢来说,沉淀强化的作用较小。因此,为了软化线材,必须使溶解于铁素体中的碳沉淀出来。这个过程可以通过整个温度范围内的缓慢冷却得以实现。

碳含量(质量分数)不大于0.25%的低碳钢线材,在475~250℃时,要求采用不大于1℃/s的缓慢冷却速度,而理想的冷却速度是在400~250℃的温度区域内至少保温1min,促使过饱和碳形成稳定而均匀的片状渗碳体和Fe3C的层状沉积,从而可以使低碳钢线材消除硬化,降低硬度,提高低碳钢的拉拔性能。

斯太尔摩标准型冷却工艺对软线的性能控制是不理想的,因其冷却速度快,过饱和固溶体中的碳作为间隙原子出现,并且部分聚集在点阵缺陷(位错)处,在形变过程中产生强烈的应变时效,导致硬度、强度增大,塑性、韧性下降,使软线的使用性能下降。

采用延迟型冷却工艺,在提高终轧温度和吐丝温度的情况下,散落在辊道上的线圈搭接密集,并在输送机上的运行速度缓慢(0.12~0.36m/s),盖上保温罩,停止送风,能获得较粗大的奥氏体晶粒,可减少随后冷却相变时的铁素体形核率。同时,在相变区进行缓慢冷却,不同的冷却速度可得到不同使用要求的性能

பைடு நூலகம்

速度,除能得到较高的断面收缩率外,还能得到低的抗拉强度。这将有利于简化甚至省略冷变形前的初次退火或冷变形中的中间退火。有些中碳钢在冷墩时,要求有足够的塑性,又有一定的强度要求。因此,采用较高的吐丝温度,可得到仅有少量先共析铁素体的显微组织,满足所要求的性能。

低合金钢线材的生产特点:

按照合金的含量分类,钢中合金总含量(质量分数)小于3.5%线材统称为低合金钢线材,而与碳含量的高低关系不太大。如ML15MnVB、ML20MnTiB、20CrMnMo冷镦钢、65Mn弹簧钢、GCr15轴承钢等。该类线材由于

对于碳的质量分数为0.35%~0.55%的碳素钢,为了得到细片状珠光体及最少量的游离铁素体,因此要快速经过Ar3以抑制铁素体析出,降低Ar3点以得到细片状珠光体。所以在风冷段要采用大的风冷量和高的运输速度,随后采用适当的冷速,使得线材最终组织由心部至表面为均匀、细片状的珠光体组织。

硬线采用轧后控制冷却目的和工艺特点:

现以20CrMnMo低合金钢线材轧制为例具体说明。此钢线材常用于制造链条用销轴,要求具有良好的综合力学性能和良好的低温冲击韧性,机对线材的强度和塑性具有一定要求。由于铬、锰、钼含量较高,其淬透性较好。从该钢的C曲线可知,在冷却速度稍快的情况下,可以得到一定量的贝氏体组织,因而必须采用延迟型缓慢冷却的控制冷却工艺。为了避免产生较多的贝氏体组织,吐丝温度要较低,防止晶粒粗大,以便奥氏体较早地进行珠光体分解转变。在较低的冷却速度下,线材在高于贝氏体相变区温度有足够的时间完成珠光体相变,获得片层间距较小的珠光体或索氏体组织。

硬线的生产特点:(1)对钢坯进行探伤,并做低倍检验,表面不合要求的钢坯必须修磨处理。(2)对盘条有脱碳层要求,一般脱碳层深度不大于公称直径的2%(对制绳用盘条为不大于1.5%),因此坯料的加热制度应予以控制。(3)轧制工艺控制严格,轧机的调整、导卫及轧辊(环)表面的检查必须认真,不得有粘钢、刮丝、错辊现象,以防止出现耳子、折叠、结疤、裂纹等轧制缺陷。(4)轧制中变形抗力较大。(5)按品种和硬线的质量要求严格控制加热炉各段的加热温度、加热速度及炉内气氛。钢坯的出炉温度控制在1150℃以下为宜,终轧温度一般控制在950~1050℃。要控制较高的吐丝温度,一般在850~950℃,为了减少二次氧化,控制在8501~870℃较为合适。控制风冷冷却制度—标准型斯太尔摩工艺制度,风冷区供给100%风量,运输辊道速度选择1.1~1.3m/s。该工艺控制的冷却速度可使奥氏体分解的过冷度增大,连续转变曲线向右下方移动,使较粗大的奥氏体晶粒转变为珠光体的相变在更低的温度下进行,以使转变后的珠光体片层间距减小,使线材的抗拉强度增加。在相同的冷却条件下,线材吐丝温度越高,抗拉强度越高,吐丝温度越低,抗拉强度越低。当吐丝温度相同,小规格线材的抗拉强度较高。这种控制冷却工艺使硬线具有一定的拉拔强度

冷镦钢线材的生产特点是:(1)冷镦钢要求有高的冶金质量,其化学成分,夹杂,偏析等直接影响成材后的冷墩加工性能,因而采用炉外精炼技术;(2)严格检查线材的坯料表面质量;(3)加热制度与低、中碳钢相同,而且对表面有严格要求,加热,控冷中应特别注意;(4)轧制时钢的变形抗力不大,对轧辊表面及导槽均要严格检查,清理和精心调整;(5)为减少后续工序磨具的消耗和不必要的空拉拔,对线材的尺寸精度要求较严;(6)尽可能减少氧化铁皮。

冷墩钢线材质量控制的特点不同于对应的低、中碳碳素结构钢线材,它的最终性能要求要保证有足够的强度和良好的韧性和塑性,一般没有拉拔性能的要求。因此,质量控制的重点是使冷墩钢线材具有较好的综合力学性能,其金相组织为铁素体加珠光体,采用延迟型控冷工艺较合适。对于不同钢号的冷镦钢,在控冷工艺上大同小异,风机和保温罩盖都是关闭,而在终轧温度、吐丝温度及辊道运输速度的控制上略有不同。

。由于吐丝温度高,冷却速度又较慢,所以奥氏体分界在高温区进行,并且分解转变的时间较长。这些有利于先共析铁素体的充分析出和长大,粗大的奥氏体转变为粗大的铁素体和少量的碳化物组织。这种组织有利于拉拔。

而建筑用线材吐丝温度相对较低,冷却速度相对较快,因而降低了奥氏体的分解温度和缩短了分解转变时间,能得到较多的珠光体组织和较细的铁素体晶粒,有利于线材强韧性和塑性的提高。

焊线钢质量控制的内容:

焊线钢是专门供制造电弧焊、气焊、埋弧自动焊、电渣焊和气体保护焊焊条用的钢。钢的成分随所焊材质不同而不同,大致分为碳素焊条钢、合金焊条钢和不锈钢焊条钢三大类。焊线钢大多拉拔成焊丝,作各种焊条的原料,少部分直接使用盘条。

焊线钢的质量要求主要是化学成分、表面质量和尺寸精度,对力学性能不作要求,因而对冶金质量要求较高,特别是硫、磷有害元素含量的控制。焊线钢的碳含量(质量分数)一般都低于0.15%,少量钢号的碳含量大于0.15%,最高可达0.35%,如H15A、H15Mn、H18CrMoA、H30CrMnSiA、H2Cr13等。