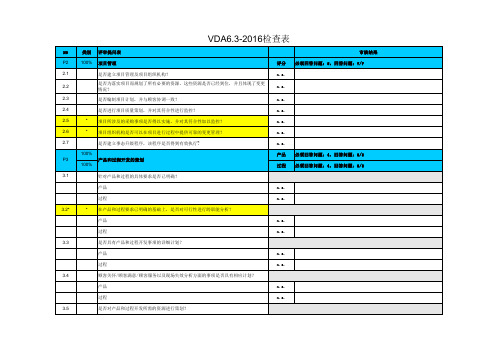

VDA6.3-2016检查表

VDA 6.3-2016过程审核检查表及报告(中英文功能强大版)

的策划

需回答问题: 4 过程 已回答问题: 5 / 5

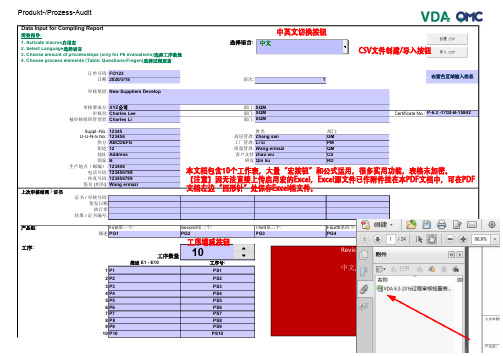

Produkt-/Prozess-Audit

Data Input for Compiling Report

简要指导: 1. Activate macros启用宏 2. Select Language选择语言 3. Choose amount of processsteps (only for P6 evaluations)选择工序数量 4. Choose process elements (Table: Questions-Fragen)选择过程要素

没有缺点 10

Is there an escalation process established and is this effectively implemented?是否 建立事态升级程序,该程序是否得到有效执行?

没有缺点 10

100% 100%

需回答问题: 4

Planning the product and process development产品和过程开发 产品 已回答问题: 5 / 5

Certificate No.: P-6.3 -1702-B-15842

上次审核结果 / 证书

Suppl.-No.: 12345 D-U-N-S No.: 123456

供方: ABCDEFG 街道: 12 地址: Address 国家: B 生产地点(邮编): 123456 电话号码: 123456789 传真号码: 123456789 签名 (组织): Wang ermazi

证书 / 审核号码: 签发日期 执行者

结果 / 证书编号.

姓名 高层管理: Zhang san 工厂管理: Li si 质量管理: Wang ermazi 客户支持 zhao wu

VDA6.3 最新2016版过程审核检查表

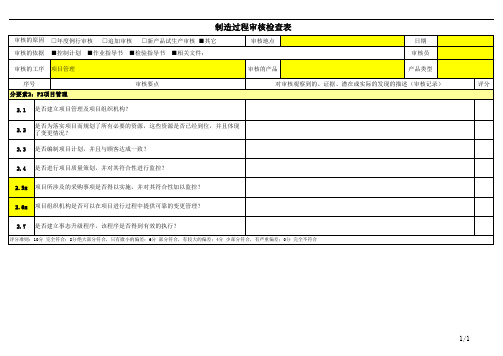

审核的原因 □年度例行审核 □追加审核 □新产品试生产审核 ■其它

审核地点

审核的依据 ■控制计划 ■作业指导书 ■检验指导书 ■相关文件:

日期 审核员

审核的工序 项目管理

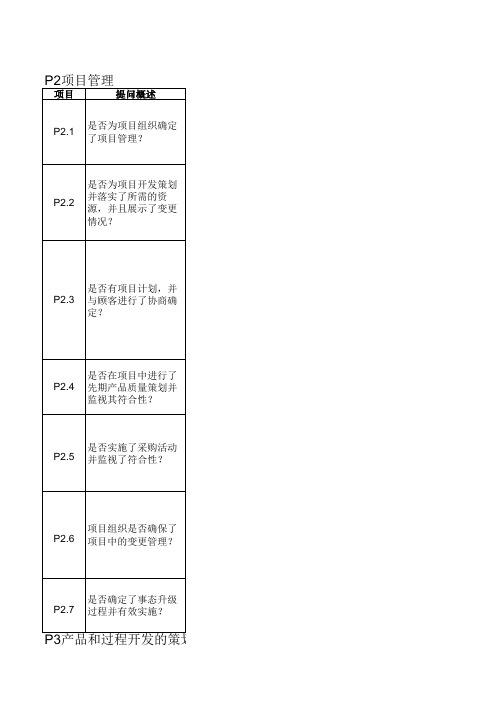

序号 分要素2:P2项目管理

审核要点

审核的产品

产品类型

对审核观察到的、证据、潜在或实际的发现的描述(审核记录)

2.1 是否建立项目管理及项目组织机构?

Hale Waihona Puke 2.2是否为落实项目而规划了所有必要的资源,这些资源是否已经到位,并且体现 了变更情况?

2.3 是否编制项目计划,并且与顾客达成一致?

2.4 是否进行项目质量策划,并对其符合性进行监控?

2.5x 项目所涉及的采购事项是否得以实施,并对其符合性加以监控?

2.6x 项目组织机构是否可以在项目进行过程中提供可靠的变更管理?

2.7 是否建立事态升级程序,该程序是否得到有效的执行?

评分准则:10分 完全符合;8分绝大部分符合,只有微小的偏差;6分 部分符合,有较大的偏差;4分 少部分符合,有严重偏差;0分 完全不符合

评分

1/1

VDA6.3检查表-2016最新版(含提问表-公式)

必须定义和规范质量数据和过程参数(设定值),这些数据对于证明产品一致性来说是必要的。

记录实际数据(实际值),用于展示对目标要求的符合性。

这些数据必须确保可用以评价。

对异常情况进行记录(班次日志/设备日志)。

收集的数据要与产品和过程相关,数据来源是实际的、易获取的、可查的、可存档的。

要考虑追溯性要求。

对收集的数据进行分析,并启动相应的改进措施。

潜在的改进必须根据质量、成本、服务的先前问题来持续开展。

导致过程或产品发生偏离的事件,及其相关措施,被体现在相应的风险分析(例如FMEA )当中。

●控制图●特殊特性

●过程参数(温度,时间,压力...)

●生产数据采集●故障信号(例如停线,断电,程序故障报警)●参数变化●失效类型/失效频率●失效成本(不符合)●报废/返工●隔离通知/拣选行动●节拍时间,周期时间●SPC●柏拉图分析●因果图

●风险分析(FMEA 、FTA…)。

VDA6.3:2016内部审核检查表

No.Question Requirements查看证据P2*P12.1X 是否建立项目管理及项目组织机构?具有项目管理流程。

详细规定项目组织机构,并定义联络窗口。

确定项目负责人及小组成员的职责和权限。

项目小组成员有资质来执行项目任务。

项目组织机构能满足顾客要求。

供方被纳入项目管理PM 1.项目管理流程:对于项目组织构架建立的规定,明确MDT小组建立的时机2.组织架构图(包含客户窗口,关键供应商,高层沟通)3.组织人员的职责与权限(R&R)4.人员资质证明(能力矩阵)5.客户特殊要求:培训2.2X 是否为落实项目而规划了所有必要的资源,这些资源是否已经到位,并且体现了变更情况?资源规划应在项目合同的基础上考虑到顾客要求。

制定并落实项目成员规划。

必须考虑员工的工作负荷。

当发生变更(时间、开发规模...)时,对资源规划开展复核,必要时加以调整。

这既适用于由顾客发起的变更,也适用于内部变更以及由供方发起的变更。

在资源规划中,要特别留意关键路径。

针对人员和设备(例如测试和实验室设备等)方面必要的项目预算,进行了规划并审批通过。

项目组织机构(与顾客接口)的变更必须进行通报。

PM1.MDT 人员 Work Load分析材料3.批准的投资预算:设备,模具、试验设备、检查机等4.项目变更流程(日程、人员变更记录)5.培训计划-设计2.3X 是否编制项目计划,并且与顾客协调一致?项目计划满足顾客的具体要求。

所有内部里程碑以及顾客里程碑都被完整地纳入项目计划。

在项目计划中所定义的里程碑时刻开展评审,以确认所有计划的事项都得到实施,相对应的成熟度等级得到落实。

产品如有特殊的法规方面的认证/批准要求,那么该认证/批准程序要包括在项目策划中。

要确保内部对于项目计划变更的联络沟通。

对于影响到顾客的项目计划变更,要同顾客协商沟通并达成一致。

关键路径产生于项目计划,并顾及到关键的零件范围。

项目计划必须包括产品质量先期策划的事项。

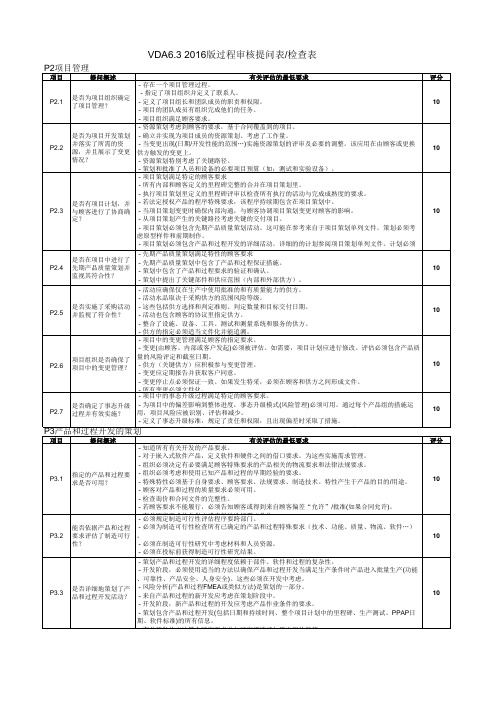

VDA6.3-2016版-过程审核提问检查表

- 退回概念包含在产品和过程创新中。 - 为交付而策划零公里和现场追回分析过程。为失效分析考虑顾客要求。

P3.5

是否为产品和过程开 发考虑了必要的资 源?

-- 当 实介 现绍 确新 定技 资术 源和 的产 过品 程、 。员工培训和必要基础设施的建立也要提供给顾客服务。 - 资源的决定参考了人员资质、预算、如建筑物/测试设备(软件和硬件)/实验设备/机器和设备这样的 基础设施的可用性。 - 必须策划和考虑原型技术、原型制作、试生产、生产测试和连续生产的实现能力。

情况?

- 资源策划特别考虑了关键路径。

- 策划和批准了人员和设备的必要项目预算(如:测试和实验设备)。 - 项目策划满足特定的顾客要求

- 所有内部和顾客定义的里程碑完整的合并在项目策划里。

- 执行项目策划里定义的里程碑评审以检查所有执行的活动与完成成熟度的要求。

是否有项目计划,并 - 若法定授权产品的程序特殊要求,该程序持续期包含在项目策划中。 P2.3 与顾客进行了协商确 - 当项目策划变更时确保内部沟通,与顾客协调项目策划变更对顾客的影响。

P3产品和过程开发的策划- 弱国风险识别包含技术、供应商或供应国,事态升级管理中应考虑这些风险。

项目

提问概述

有关评估的最低要求

- 知道所有有关开发的产品要求。

- 对于嵌入式软件产品,定义软件和硬件之间的借口要求。为这些实施需求管理。

- 组织必须决定有必要满足顾客特殊要求的产品相关的物流要求和法律法规要求。

- 变更(由顾客、内部或客户发起)必须被评估。如需要,项目计划应进行修改。评估必须包含产品质

P2.6

项目组织是否确保了 项目中的变更管理?

量的风险评定和截至日期。 - 供方(关键供方)应积极参与变更管理。

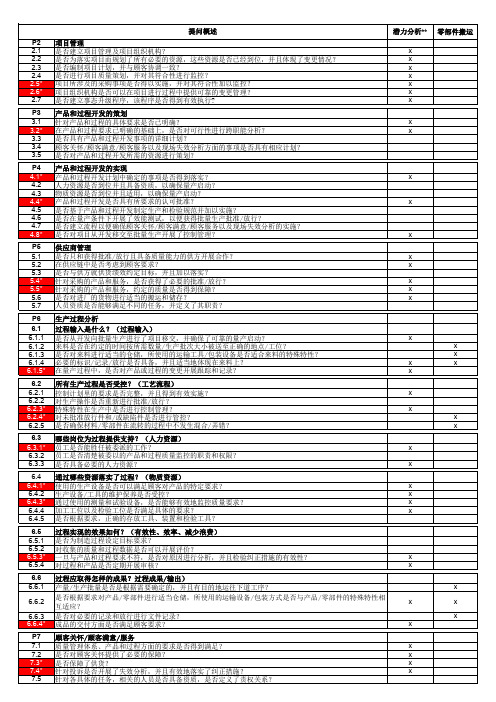

VDA6.3检查表-2016版(评分矩阵+要素说明+评审提问表)

VDA6.3检查表-2016版

类别 评审提问表 必要的标识/记录/放行是否具备,并且适当地体现在来料上?

* 在量产过程中,是否对产品或过程的变更开展跟踪和记录?

第 4 页,共 14 页

0 10 0 10 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a.

0 10 0 10 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a.

0 10 0 10 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a.

0 10 0 10 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a.

审核结果

NO 工序8 工序9 工序10 6.3.3 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 P6.4 6.4.1 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.4.2

0 10 0 10 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a. 0 n.a.

0 10 0 10 0 n.a.

审核结果

NO

类别 评审提问表

工序4

工序5

工序6

工序7

工序8

工序9

工序10

P6.3 100% 哪些岗位为过程提供支持?(人力资源)

6.3.1

产品

n.a.

过程

n.a.

P5

100% 供应商管理

评分 必须回答问题:5,回答问题:7/7

5.1

是否只和获得批准/放行且具备质量能力的供方开展合作?

VDA6.3-2016版-过程审核提问检查表

P2项目管理

项目

提问概述

有关评估的最低要求

- 存在一个项目管理过程。

P2.1

是否为项目组织确定 了项目管理?

- 指定了项目组织并定义了联系人。 - 定义了项目组长和团队成员的职责和权限。 - 项目的团队成员有组织完成他们的任务。

- 项目组织满足顾客要求。

产品控制方法是否从 P4.7 开发转移到连续生

产?

P5供方管理

项目

提问概述

P5.1

是否只使用批准和质 量能力的供方?

P5.2 P5.3 P5.4

是否在供应链内考虑 了顾客要求?

是否就供方绩效的目 标协议达成一致并落 外包产品和服务必要 的放行/批准是否可

P5.5

是否确保了外包产品工作结果的过程。 - 文件化集成软件产品开发的结果(包含中间结果和其文件)。 - 项目交付的先决条件是成功的内部PPAP过程,连续交付放行的先决条件是成功的顾客批准。及时 坨屎内部或外部产生的措施。 - 能力证明能展示所有的特殊特性。 - 按照策划,人力资源可用并有资质。 - 物质资源包含建筑物、测量装置、实验装置、设备装置等。这些资源可用并被批准。 - 采购量的释放是可用的。

系列的启动?

- 评估实现原型和样品的有资格人才资源。策划试生产、生产、启动和连续生产的人力资源并且人

员的资质与项目要求一致。

- 也 建要 立考 决虑 定被 资外 源包 的的 过过 程程 。。

- 资源的确定参考测试设备、实验室设备、机器、设备和机器和设备利用可用性。必须考虑支持过

材料资源是否可用? 程。

定?

- 从项目策划产生的关键路径考虑关键的交付项目。

- 项目策划必须包含先期产品质量策划活动。这可能在参考来自于项目策划单列文件。策划必须考

VDA6.3-2016_过程审核检查表评价有关的最低要求和执行的示例

过程开发 ●标准和负载检测的检验计划 ●已规定触发标准 ●NTF过程 ●备件供应方案 ●应急计划

引进新技术和产品时,顾客服务还应

包括必要的员工培训以及创建需要的

基础设施。

产品/过程开发

已落实确定所需资源的过程。

●CAX设备

确定资源包括:有资质的人员、预算 ●针对不同的任务,有资质人员的到位

、基础设施,例如:建筑、测试和检 ●所有资源的能力策划

●文件记录方面的要求

组织必须明确与产品相关的顾客规定 ●物流要求(JIT,JIS,托管)时间计划,

的要求、物流要求以及法律法规要求 技术交货条件

。

●互联网信息平台的访问端口

组织必须考虑并应用与产品和过程的 ●定义针对供方的责权关系(例如:资质、

以往经验的要求。

样件提交、批准、试验.....)

3.1

产品和过程的具体 要求是否已明确?

颈,对资源策划定期加以调整。

P4 产品开发和过程开发的实现

产品/过程开发

●减少风险的方法(QFD、FMEA)

●实验设计(例如:DOE、谢宁、田口...)

针对产品和过程开发,已落实开发策 ●防错原则

划中规定的方法,确保满足要求(功 产品开发

能、可靠性、安全性)。

●检验计划

在开发阶段,通过风险分析(例如: ●安装和系统测试

PPA-时间、软件版本...)

产品开发

开发放行的方法应符合顾客要求,出 ●可靠性试验、功能试验、试生产的详细策

现偏差情况时应与顾客澄清。

划

应计划于采购范围相关的活动,并与 ●开发阶段样件的截止日期

整体时间计划一致。

过程开发

外包的过程和服务也是项目策划的一 ●性能检测的时间、模具计划(脱模件)

VDA6.3检查表-2016版(评审提问表)

x

针对采购的产品和服务,约定的质量是否得到保障?

x

是否对进厂的货物进行适当的搬运和储存?

x

人员资质是否能够满足不同的任务,并定义了其职责?

生产过程分析

过程输入是什么?(过程输入)

是否从开发向批量生产进行了项目移交,并确保了可靠的量产启动?

x

来料是否在约定的时间按所需数量/生产批次大小被送至正确的地点/工位?

使用的生产设备是否可以满足顾客对产品的特定要求?

x

生产设备/工具的维护保养是否受控?

x

通过使用的测量和试验设备,是否能够有效地监控质量要求?

x

加工工位以及检验工位是否满足具体的要求?

x

是否根据要求,正确的存放工具、装置和检验工具?

过程实现的效果如何?(有效性、效率、减少浪费)

是否为制造过程设定目标要求?

6.2 6.2.1 6.2.2 6.2.3* 6.2.4* 6.2.5

6.3 6.3.1* 6.3.2 6.3.3

6.4 6.4.1* 6.4.2 6.4.3* 6.4.4 6.4.5

6.5 6.5.1 6.5.2 6.5.3* 6.5.4

6.6 6.6.1

6.6.2

6.6.3 6.6.4*

P7 7.1 7.2 7.3* 7.4* 7.5

Hale Waihona Puke 零部件搬运x x x x x

x x x

特殊特性在生产中是否进行控制管理?

x

对未批准放行件和/或缺陷件是否进行管控?

是否确保材料/零部件在流转的过程中不发生混合/弄错?

哪些岗位为过程提供支持?(人力资源)

员工是否能胜任被委派的工作?

x

员工是否清楚被委以的产品和过程质量监控的职责和权限?

VDA6.3 2016版标准电子表格

10 10 10

10 10 10

6 6 6

10 10 10

10 10 10

10 10 10

10 10 10

10 10 10

10 10 10

10 10 10

6.5.2 6.5.3* 6.5.4 6.6 6.6.1 6.6.2 6.6.3 6.6.4*

对收集的质量和过程数据是否可以开展评价? 一旦与产品和过程要求不符,是否对原因进行分 析,并且检验纠正措施的有效性? 对过程和产品是否定期开展审核? 过程应产生什么?过程结果(输出) 是否根据需要确定产量/生产批量,并且有目的 的运往正道工序? 是否根据要求对产品/零部件进行适当仓储,所 使用的运输设备/包装方式是否与产品/零部件的 特殊特性相互适应? 是否保持了必要的记录和放行? 成品的交付方面是否满足顾客要求? 产品组名称 工序

10101010101010101010662是否根据要求对产品零部件进行适当仓储所使用的运输设备包装方式是否与产品零部件的特殊特性相互适应

过程审核检查表/Process audit checklist

审核员(日期)Auditor(Date) 编号No P6 6.1 6.1.1 6.1.2 6.1.3 6.1.4 6.1.5* 6.2 6.2.1 6.2.2 6.2.3* 6.2.4* 6.2.5 6.3 6.3.1* 6.3.2 6.3.3 6.4 6.4.1* 6.4.2 6.4.3* 6.4.4 6.4.5 6.5 6.5.1 检查内容Check contents 过程分析/生产 向过程输入了什么?(过程输入) What goes into the process ? (process input) 是否从开发和批量生产进行了项目移交,以确保 生产顺利启动? 来料是否在约定的时间按所需数量/生产批次大 小被送至正确的位置/工位? 是否对来料进行适当的仓储,所使用的运输工具 /包装设备是否适合来料的特殊特性? 来料是否具备必要的标识/记录/放行,并且得已 适当的体现? 是否对量产过程中产品或过程的变更开展跟踪和 记录? 所有的生产过程是受控?过程管理 控制计划的要求是否完整并得到有效实施? 是否进行了生产启动的重复性放行? 是否对生产中的特殊特性进行了管理? 是否对未放行和或缺陷零件进行了管理? 是否确保材料/零件在流转过程中不发生混合/弄 错? 哪些岗位为过程提供支持?人力资源 员工是否能从事安排的工作? 员工是否了解监视和过程质量的职责和权限? 是否有必要的人力资源? 使用哪些手段执行过程?物质资源 是否能够利用生产设备满足顾客对产品的具体要 求? 生产设备和工具的维护保养是否受控? 是否能利用监视和测量设备对质量要求进行有效 性的监控? 生产和检验工位是否满足需求? 是否正确地存放工具、装置和检验设备? 过程落实的效果如何?(效果、效率、避免浪费) 是否为制造过程设定目标要求? 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 6 6 6 6 6 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 0 0 0 0 0 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 2 10 10 10 10 受审部门(或工序)Auditee Dept.(or Process) 审核情况描述describes 评分grade

VDA6.3检查表2016版(含评分矩阵+要素说明+评审提问表全套EXCEL表单)

5

0

4

0

0

EP3[%]

n.a.

产品 过程 .4.1* .4.2 .4.3 .4.4* .4.5 .4.6 .4.7 .4.8* n.a. 实际 目标 最大 实际 .4.1* .4.2 .4.3 .4.4* .4.5 .4.6 .4.7 .4.8* n.a. 实际 目标 最大 实际 .4.1* .4.2 .4.3 .4.4* .4.5 .4.6 .4.7 .4.8* n.a. 实际 目标 最大 实际 n.a. n.a. n.a. n.a. n.a. n.a. n.a. n.a. 8 0 4 0 0 n.a. n.a. n.a. n.a. n.a. n.a. n.a. n.a. 8 0 6 0 0 n.a. n.a. n.a. n.a. n.a. n.a. n.a. n.a. 8 0 4 0 0 EPdR n.a. EPzR n.a.

过程 .3.1 .3.2* .3.3 .3.4 .3.5 n.a. 实际 目标 最大 实际 n.a. n.a. n.a. n.a. n.a. 5 0 4 0 0 EPzP n.a.

.3.1 .3.2* .3.3

.3.4

.3.5

n.a. 实际 目标 最大 实际

n.a. n.a. n.a. n.a. n.a.

过程审核 VDA6.3 评分矩阵

A P2 开发 项目管理

.2.1 .2.2 .2.3 .2.4 .2.5* .2.6* .2.7 n.a. 实际 目标 最大 实际

n.a. n.a. n.a. n.a. n.a. n.a. n.a. P3 产品和过程开发的策划

7

0

5

0

0

EP2[%]

n.a.

产品 .3.1 .3.2* .3.3 .3.4 .3.5 n.a. 实际 目标 最大 实际 n.a. n.a. n.a. n.a. n.a. 5 0 4 0 0 EPdP P4 产品和过程开发实现 n.a.

VDA6.3-2016版-过程审核提问表检查表

必要的标识/记录/放 P6.1.4 行是否可用并适当地 分配给了进厂材料?

是否跟踪和文件化了 P6.1.5 连续生产的产品和过 程变更?

P6.2 是否所有的生产过程都受控?(过程顺序)

控制计划的要求是否 P6.2.1 完整并有效的予以实 施?

P6.2.2

是否重复了制造过程 的放行?

P6.2.3

是否在生产中管理了 特殊特性?

P5.2 P5.3

P5.4

P5.5

外包产品和服务必要 的放行/批准是否可 用? 是否确保了外包产品 和服务的质量?

P5.6

进料是否被合适的储 存?

P5.7

各项工作的人员是否 有资格并定义了职 责?

P6生产分析过程

P6.1 什么进入过程?过程输入 项目 提问概述

项目是否从开发转移 P6.1.1 到了批量生产并保证 可靠启动? 进料需要的数量/产 品批量是否可用并在 P6.1.2 约定时间到达正确的 仓库/工作站? 进料是否适当储存且 P6.1.3 运输方式/包装装置 的方法适合于进料的 特殊特性?

P2.3

P2.4

P2.5

是否实施了采购活动 并监视了符合性?

P2.6

项目组织是否确保了 项目中的变更管理?

P2.7

是否确定了事态升级 过程并有效实施?

P3产品和过程开发的策划

项目 提问概述

P3.1

指定的产品和过程要 求是否可用?

P3.2

能否依据产品和过程 要求评估了制造可行 性? 是否详细地策划了产 品和过程开发活动? 是否为顾客支持/顾 客满意/各科服务策 划了活动?

P4.5

制造和检验规范是否 来源于产品与过程开 发并实现?

P4.6

是否在连续放行的连 续条件下执行性能测 试?

VDA6.3-2016检查表范例

工序6 工序7 工序8 工序9 工序10 在量产过程中,是否对产品或过程的变更开展跟踪和记录? 注塑 冲压 电镀 装配 包装 工序6 工序7 工序8 工序9 工序10 所有生产过程是否受控?(工艺流程) 控制计划里的要求是否完整,并且得到有效实施? 注塑 冲压 电镀 装配 包装 工序6 工序7

n.a. n.a. n.a. n.a. n.a.

8 10 10 10 10 n.a. n.a. n.a. n.a. n.a.

8 10 10 10 10

工序6 工序7 工序8 工序9 工序10 6.1.5 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 P6.2 6.2.1 工序1 工序2 工序3 工序4 工序5 工序6 工序7 100% *

VDA6.3-2016检查表

NO P2 2.1 2.2 2.3 2.4 2.5 2.6 2.7 100% P3 100% 3.1 针对产品和过程的具体要求是否已明确? 产品 过程 3.2* * 在产品和过程要求已明确的基础上,是否对可行性进行跨职能分析? 产品 过程 3.3 是否具有产品和过程开发事项的详细计划? 产品 过程 3.4 顾客关怀/顾客满意/顾客服务以及现场失效分析方面的事项是否具有相应计划? 产品 过程 3.5 是否对产品和过程开发所需的资源进行策划? n.a. n.a. n.a. n.a. n.a. n.a. n.a. n.a. 产品和过程开发的策划 过程 必须回答问题:4,回答问题:5/5 * * 类别 100% 评审提问表 项目管理 是否建立项目管理及项目组织机构? 是否为落实项目而规划了所有必要的资源,这些资源是否已经到位,并且体现了变更 情况? 是否编制项目计划,并与顾客协调一致? 是否进行项目质量策划,并对其符合性进行监控? 项目所涉及的采购事项是否得以实施,并对其符合性加以监控? 项目组织机构是否可以在项目进行过程中提供可靠的变更管理? 是否建立事态升级程序,该程序是否得到有效执行? 评分 n.a. n.a. n.a. n.a. n.a. n.a. n.a. 产品 必须回答问题:4,回答问题:5/5 审核结果 必须回答问题:5,回答问题:7/7

VDA6.3:2016红皮书中文版检查表部分(P2-P7)

- 质量、交付数量、供货及时率方面的绩效目标,例如:在零缺陷战略的框架下来降低ppm- 包含升级机制在内的质量协议- 避免超额运费- 降低报废率- 减少产品积压VDA 6.3过程审核-2016版红皮书P部分P2.1 P2.2 P2.3 P2.4 P2.5 P2.6 P2.7 P3.1 P3.2 P3.3 P3.4 P3.5 P4.1 P4.2 P4.3 P4.4 P4.5 P4.6 P4.7 P4.8 P5.1 P5.2 P5.3 P5.4 P5.5 P5.6 P5.7 P6.1.1 P6.1.2 P6.1.3 P6.1.4 P6.1.5 P6.2.1 P6.2.2 P6.2.3 P6.2.4 P6.2.5 P6.3.1 P6.3.2 P6.3.3 P6.4.1 P6.4.2 P6.4.3 P6.4.4 P6.4.5 P6.5.1 P6.5.2 P6.5.3 P6.5.4 P6.6.1 P6.6.2 P6.6.3 P6.6.4 P7.1 P7.2 P7.3 P7.4 P7.5参照文献矩阵VDA1 文件化和存档X X X X X X X X XVDA2 PPA 产品和生产过程批准X X X X X X X X X X X XVDA3.2/3.3 (Part1) 确保汽车制造商和供应商的的可靠性X XVDA4 过程质量保证X X X X X X X X X X X X X X X X X X X XVDA5 测量过程能力X X XVDA6.X 质量审核基础X X X X X XVDA7 质量数据交换QDXVDA16 汽车内部与外部的外部装配和功能件的装饰表面X X X X X X X XVDA19.X 技术清洁度X X X X X X XVDA MLA 新零件成熟度保障X X X X X X X X X X X X X X X X X X X X X X XVDA 处理顾客投诉的标准流程X X X X X X X X X XVDA 现场失效分析X X X X X X XVDA 建立顾客特殊要求的质量管理体系VDA RPP 稳健生产过程X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X XVDA 特殊特性X X X X XVDA 供应链风险最小化X X X XVDA 汽车行业软件过程改进和能力确定SPICE X X X X X X XAIAG APQP X X X X X X X X X X X X X X X X XAIAG / VDA FMEA X X X X X X X X X X X X X X X X X X XAIAG PPAP X X X X X X X X X X XAIAG MSA X XAIAG SPC X。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.4

*

产品和过程开发是否具有所要求的认可批准? 产品 过程 n.a. n.a.

4.5

是否基于产品和过程开发制定生产和检验规范并加以实施? 产品 过程 n.a. n.a.

4.6

是否在量产条件下开展了效能测试,以便获得批量生产批准/放行? 过程 n.a.

4.7

是否建立流程以便确保顾客关怀/顾客满意/顾客服务以及现场失效分析的实施? 过程 n.a.

10 8 10 10 10 10 n.a. n.a. n.a. n.a. 压型工序卡片未规定压制压力参数 未提供出特殊过程的评定的证据

10 10 10 10 10 10 n.a. n.a. n.a.

NO 工序10 6.1.3 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.1.4 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.1.5 工序1 工序2 工序3

类别

评审提问表 后处理 机加工 包装 工序7 工序8 工序9 工序10 10 10 10 n.a. n.a. n.a. n.a.

审核结果

100%

所有生产过程是否受控?(工艺流程) 控制计划里的要求是否完整,并且得到有效实施? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 对生产操作是否重新进行批准/放行? 混料 压型 烧结 后处理 机加工 包装 工序7 10 10 8 10 10 10 n.a. 特殊过程未进行评定 10 8 10 10 10 10 n.a. n.a. n.a. n.a. 压机超温报警无测量方法、频次和反应计划

NO 工序6 工序7 工序8 工序9 工序10 6.3.3 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 P6.4 6.4.1 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9

类别

评审提问表 包装 工序7 工序8 工序9 工序10 是否具备必要的人力资源? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 10 10 10 10 10 10 n.a. n.a. n.a. n.a. 8 n.a. n.a. n.a. n.a. 同上

类别

评审提问表 工序8 工序9 工序10 对收集的质量和过程数据是否可以开展评价? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 10 8 8 10 10 10 n.a. n.a. n.a. n.a. n.a. n.a. n.a.

4.8

*

是否对项目从开发移交至批量生产开展了控制管理? 产品 过程 n.a. n.a. 评分 n.a. n.a. n.a. 必须回答问题:5,回答问题:7/7

P5 5.1 5.2 5.3

100%

供应商管理 是否只和获得批准/放行且具备质量能力的供方开展合作? 在供应链中是否考虑到顾客要求? 是否与供方就供货绩效约定目标,并且加以落实?

审核结果

*

特殊特性在生产中是否进行控制管理? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 8 10 10 10 10 10 n.a. n.a. n.a. n.a. PFMEA已识别混料为特殊特性,但未提供出相关的控制方法。

*

对未批准放行件和/或缺陷件是否进行管控? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 是否确保材料/零部件在流转的过程中不发生混合/弄错? 混料 10 4 8 8 8 8 10 n.a. n.a. n.a. n.a. PFMEA中未对返工返修的风险进行分析,2016-6-20不合格品处理申报表“外径起槽”,要求修模后 再压,但无相关的处置后重检的证据,2016-9-20外形超差,未提出处置方案 PFMEA中未对返工返修的风险进行分析, PFMEA中未对返工返修的风险进行分析, PFMEA中未对返工返修的风险进行分析, PFMEA中未对返工返修的风险进行分析,

NO 5.4 5.5 5.6 5.7 P6 P6.1 6.1.1 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.1.2 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9

类别 * *

评审提问表 针对采购的产品和服务,是否获得了必要的批准/放行? 针对采购的产品和服务,约定的质量是否得到保障? 是否对进厂的货物进行适当的搬运和储存? 人员资质是否能够满足不同的任务,并定义了其职责? n.a. n.a. n.a. n.a. 评分 工序1-10:100%(26/26)

审核结果

有员工技能评价记录,现有人员能够满足要求 同上 同上 同上 同上 同上

100% *

通过哪些资源落实了过程?(物质资源) 使用的生产设备是否可以满足顾客对产品的特定要求? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 10 8 8 10 10 10 n.a. n.a. n.a.

NO 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 P6.3 6.3.1 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.3.2 工序1 工序2 工序3 工序4 工序5

类别

评审提问表 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 8 10 10 10 10 n.a. n.a. n.a. n.a.

类别

评审提问表 工序10 是否对来料进行适当的仓储,所使用的运输工具/包装设备是否适合来料的特殊特 性? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 必要的标识/记录/放行是否具备,并且适当地体现在来料上? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 10 10 10 10 10 10 n.a. n.a. n.a. n.a. 10 10 10 10 10 10 n.a. n.a. n.a. n.a. n.a.

NO 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.4.5 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 P6.5 6.5.1 工序1 工序2 工序3 工序4 工序5 工序6 工序7

类别

评审提问表 后处理 机加工 包装 工序7 工序8 工序9 工序10 是否根据要求,正确的存放工具、装置和检验工具? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 10 8 8 10 10 10 n.a. n.a. n.a. n.a. 8 10 10 n.a. n.a. n.a. n.a. 整形过程未提供出QX137产品工艺卡 现场作业文件齐全 现未见包装作业指导书

3.3

是否具有产品和过程开发事项的详细计划? 产品 过程 n.a. n.a.

ቤተ መጻሕፍቲ ባይዱ3.4

顾客关怀/顾客满意/顾客服务以及现场失效分析方面的事项是否具有相应计划? 产品 过程 n.a. n.a.

3.5

是否对产品和过程开发所需的资源进行策划? 产品 过程 100% n.a. n.a. 产品 产品和过程开发的实现 必须回答问题:4,回答问题:6/6

NO 工序10 6.4.2 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.4.3 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.4.4 工序1 工序2 工序3

类别

评审提问表 工序10 生产设备/工具的维护保养是否受控? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 10 8 8 10 10 n.a. n.a. n.a. n.a. n.a. n.a.

审核结果

*

在量产过程中,是否对产品或过程的变更开展跟踪和记录? 混料 压型 烧结 10 8 10 2016-12-20日24"烧结炉烧结工艺更改,未提出工艺更改证据

NO 工序4 工序5 工序6 工序7 工序8 工序9 工序10 P6.2 6.2.1 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.2.2 工序1 工序2 工序3 工序4 工序5 工序6 工序7

NO 工序8 工序9 工序10 6.2.3 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.2.4 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 6.2.5 工序1

类别

评审提问表 工序8 工序9 工序10 n.a. n.a. n.a.

审核结果

100% 100%

生产过程分析 过程输入是什么?(过程输入) 是否从开发向批量生产进行了项目移交,并确保了可靠的量产启动? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 来料是否在约定的时间按所需数量/生产批次大小被送至正确的地点/工位? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9

审核结果

*

通过使用的测量和试验设备,是否能够有效地监控质量要求? 混料 压型 烧结 后处理 机加工 包装 工序7 工序8 工序9 工序10 加工工位以及检验工位是否满足具体的要求? 混料 压型 烧结 8 10 10 现场未混料配方表 现场作业文件齐全 同上 8 10 10 10 10 10 n.a. n.a. n.a. n.a. 现场使用的磅称和电子称无校准的证据 现场使用的量具符合规定要求 同上 同上 同上 同上

审核结果

* *

项目所涉及的采购事项是否得以实施,并对其符合性加以监控? 项目组织机构是否可以在项目进行过程中提供可靠的变更管理? 是否建立事态升级程序,该程序是否得到有效执行?

100% P3 100% 3.1

3.2*

*

在产品和过程要求已明确的基础上,是否对可行性进行跨职能分析? 产品 过程 n.a. n.a.