金属热处理工艺.pptx

合集下载

金属热处理工艺课件.pptx

2021/1/12

材料科学与工程学院多媒体课

14

第九章 金属热处理工艺

§9.1.2 钢的正火

❖ 正火概念:将钢材或钢件加热到Ac3(对于亚共析 钢)和Accm(对于过共析钢)以上30℃50℃,保温 适当时间后,在自由流动的空气中均匀冷却的热 处理工艺。

❖ 正火组织:亚共析钢为F+S,共析钢为S,过共析 钢为 S+Fe3CII

2021/1/12

材料科学与工程学院多媒体课

7

第九章 金属热处理工艺

四、球化退火 ➢球化退火:使钢中碳化物球状化的热处理工艺 ,是不完全退火的一种。 ➢目的:使 Fe3CⅡ 及 P 中的渗碳体球状化(退 火前正火将网状渗碳体破碎),以降低硬度, 改善切削加工性能;并为以后的淬火作组织准 备。 ➢适用性:主要用于共析钢和过共析钢。

2021/1/12

材料科学与工程学院多媒体课

13

第九章 金属热处理工艺

退火工艺总结:

加热、保温后,缓冷(炉冷)→近平衡组织 P(+F 或 Fe3CII)

扩散退火 加热至略低于固相线

目的:使成分、组织均匀 再结晶退火:

加热温度 TR + 30~50℃ 目的:消除加工硬化 去应力退火:

加热温度< Ac1 ,一般为 500~650℃ 目的:消除冷热加工后的内应力

2021/1/12

材料科学与工程学院多媒体课

5

第九章 金属热处理工艺

二、不完全退火

➢ 不完全退火:将钢加热至Ac1Ac3(亚共析钢)或 Ac1Accm (过共析钢)之间,经保温后缓慢冷却以

获得近于平衡组织的热处理工艺。 ➢ 目的:

降低硬度,消除内应力,改善切削加工性能。 ➢ 适用性

《金属材料热处理》课件

热裂纹

热处理过程中,材料可能出 现裂纹,需要注意控制冷却 速度和选择合适的退火工艺。

变形问题

热处理后,材料可能发生变 形,需要采取正确的工艺措 施来避免和修复变形。

残余应力

热处理后的材料可能存在残 余应力,需要进行调控和处 理,以避免影响其性能和使 用寿命。

热处理பைடு நூலகம்金属材料的影响及应用

热处理对金属组织和性能的影响

热处理可以改变金属材料的晶粒结构和性能特点,如提高强度、硬度、韧性等。

热处理的应用

热处理广泛应用于汽车制造、航空航天、钢铁冶金等领域,以提升材料的性能和使用寿命。

热处理中的安全问题

1

热处理的安全注意事项

在进行热处理时,需要注意防护措施、安全操作规程和材料的危险特性。

2

热处理中常见的安全事故

有时在热处理过程中可能发生火灾、爆炸、中毒等意外事故,要加强安全意识和 应急准备。

结语

热处理的重要性

热处理是金属材料加工过程中不可或缺的环节,对最终产品的质量和性能有重要影响。

热处理的研究和发展趋势

随着科技的进步和需求的变化,热处理技术将不断创新和发展,以满足不同行业的需求。

《金属材料热处理》PPT 课件

欢迎来到《金属材料热处理》的课件。本课程将介绍热处理的基本概念、工 艺和方法,以及对金属材料的影响和应用,同时会涉及一些安全注意事项。

热处理的基本概念和分类

热处理的定义

热处理是指通过加热、保温和冷却等手段, 对金属材料进行组织和性能改变的工艺。

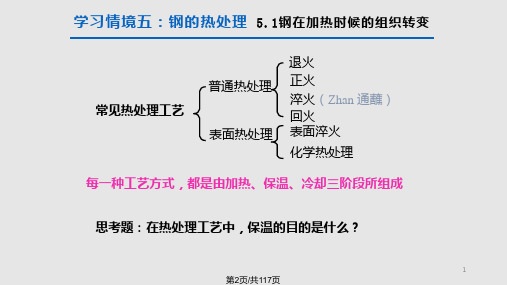

热处理的分类

热处理可分为退火、淬火、回火、时效等不 同分类,每种方法都有特定的目的和效果。

热处理工艺和方法

1

热处理工艺流程

金属热处理优秀课件

二、化学热处理

化学热处理是将金属和合金工件置于一定温度的活性介质 中保温,使一种或几种元素渗入它的表层,以改变其化学 成分、组织和性能的热处理工艺。

常用的有渗碳、渗氮、碳氮共渗和渗金属元素等。

钢的分类

按化学成分分类 可分为碳素钢和合金钢 碳素钢按含碳量多少可分为 低碳钢、中碳钢和高碳钢 合金钢按合金元素的含量又可分为 低合金钢 、中合金钢和高合金钢 合金钢按合金元素的种类可分为 锰钢、铬钢、硼钢、铬镍钢、硅锰钢等

常用热处理方法的工艺曲线示意图

1. 退火

退火是将金属制件加热到高于或低于这种金属 的临界温度,经保温一定时间,随后在炉中或埋 入导热性较差的介质中缓慢冷却,以获得接近平 衡状态组织的一种热处理工艺。

退火的目的: a. 降低硬度,以利于切削加工; b. 细化晶粒,改善组织,提高机械性能;

一、cd..退消提除火高内金应属力材,料为的下塑一性道、热韧处性理,作便好于准进备行;冷

正火的效果同退火相似,只是得到的组织 更细,常用于改善材料的切削性能,也有 时用于对一些要求不高的零件作为最终热

处理。

将工件加热保温后,在水、油或 其他无机盐、有机水溶液等淬冷

介质中快速冷却。

使钢件变硬,但同时变脆。

将淬火后的钢件在高于室温而低 于650℃的某一适当温度进行长 时间的保温,再进行冷却,这种

按冶金质量分类 按钢中所含有害杂质硫、磷的多少,可分为: 普通钢(S%≤0.055%,P%≤0.045%) 优质钢(S%、P%≤0.040%) 高级优质钢(S%≤0.030%,P%≤0.035%) 按冶炼时脱氧程度,可将钢分为: 沸腾钢(脱氧不完全)、镇静钢(脱氧较完 全)和半镇静钢三类。

按用途分类 按钢的用途可分为:结构钢、工具钢和特 殊性能钢

化学热处理是将金属和合金工件置于一定温度的活性介质 中保温,使一种或几种元素渗入它的表层,以改变其化学 成分、组织和性能的热处理工艺。

常用的有渗碳、渗氮、碳氮共渗和渗金属元素等。

钢的分类

按化学成分分类 可分为碳素钢和合金钢 碳素钢按含碳量多少可分为 低碳钢、中碳钢和高碳钢 合金钢按合金元素的含量又可分为 低合金钢 、中合金钢和高合金钢 合金钢按合金元素的种类可分为 锰钢、铬钢、硼钢、铬镍钢、硅锰钢等

常用热处理方法的工艺曲线示意图

1. 退火

退火是将金属制件加热到高于或低于这种金属 的临界温度,经保温一定时间,随后在炉中或埋 入导热性较差的介质中缓慢冷却,以获得接近平 衡状态组织的一种热处理工艺。

退火的目的: a. 降低硬度,以利于切削加工; b. 细化晶粒,改善组织,提高机械性能;

一、cd..退消提除火高内金应属力材,料为的下塑一性道、热韧处性理,作便好于准进备行;冷

正火的效果同退火相似,只是得到的组织 更细,常用于改善材料的切削性能,也有 时用于对一些要求不高的零件作为最终热

处理。

将工件加热保温后,在水、油或 其他无机盐、有机水溶液等淬冷

介质中快速冷却。

使钢件变硬,但同时变脆。

将淬火后的钢件在高于室温而低 于650℃的某一适当温度进行长 时间的保温,再进行冷却,这种

按冶金质量分类 按钢中所含有害杂质硫、磷的多少,可分为: 普通钢(S%≤0.055%,P%≤0.045%) 优质钢(S%、P%≤0.040%) 高级优质钢(S%≤0.030%,P%≤0.035%) 按冶炼时脱氧程度,可将钢分为: 沸腾钢(脱氧不完全)、镇静钢(脱氧较完 全)和半镇静钢三类。

按用途分类 按钢的用途可分为:结构钢、工具钢和特 殊性能钢

金属材料与热处理钢的热处理解析.pptx

19

第20页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

思考题

1、影响C曲线的因素主要是( )和( )。 2、共析钢的过冷奥氏体等温转变的产物有哪些?

20

第21页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

二、过冷奥氏体连续 冷却转变 T曲线

➢ 连续冷却过程不会发 生贝氏体转变 ; ➢ 存在转变终止线KK’ ➢ 连续冷却,产物不可 能是单一均匀物质

强硬度高 低碳M 塑韧性较好,高碳M ,塑韧性差,并且存在显微裂纹。 尽可能细化奥氏体粒度,是细化马氏体晶粒提高马氏体韧性的 有效手段

25

第26页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2. 马氏体转变的特点

马氏体转变是指钢从奥氏体状态快速冷却,来不及发生扩散 分解而产生的无扩散型的相变,转变产物称为马氏体。 1)马氏体转变特征 ➢ 在Ms点以下,过冷奥氏体(A)→ 马氏体(M) ➢ 马氏体转变的无扩散性

17

第18页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2)、中温转变

钢的过冷奥氏体在550°C--Ms的温度范围内, 发生一种半扩散型相变,称之为贝氏体转变。转 变产物贝氏体,通常用字母B表示。

过冷奥氏体(A)→ 贝氏体(B) ➢ 半扩散型转变,介于珠光体和马氏体转变之间 ;

Fe原子不扩散,切变完成晶格改组 ; C原子扩散,析出碳化物

1)高温转变

在A1~550 ℃之间,过冷奥氏体(A)→ 珠光体(P:F+Fe3C) 这种转变称为珠光体转变。 过冷奥氏体向珠光体转变,是通过形核和长大的过程来完成的;

➢ 共析钢成分易在奥氏体晶界处形核 ➢ 亚、过共析钢在先析相上形核

第20页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

思考题

1、影响C曲线的因素主要是( )和( )。 2、共析钢的过冷奥氏体等温转变的产物有哪些?

20

第21页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

二、过冷奥氏体连续 冷却转变 T曲线

➢ 连续冷却过程不会发 生贝氏体转变 ; ➢ 存在转变终止线KK’ ➢ 连续冷却,产物不可 能是单一均匀物质

强硬度高 低碳M 塑韧性较好,高碳M ,塑韧性差,并且存在显微裂纹。 尽可能细化奥氏体粒度,是细化马氏体晶粒提高马氏体韧性的 有效手段

25

第26页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2. 马氏体转变的特点

马氏体转变是指钢从奥氏体状态快速冷却,来不及发生扩散 分解而产生的无扩散型的相变,转变产物称为马氏体。 1)马氏体转变特征 ➢ 在Ms点以下,过冷奥氏体(A)→ 马氏体(M) ➢ 马氏体转变的无扩散性

17

第18页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2)、中温转变

钢的过冷奥氏体在550°C--Ms的温度范围内, 发生一种半扩散型相变,称之为贝氏体转变。转 变产物贝氏体,通常用字母B表示。

过冷奥氏体(A)→ 贝氏体(B) ➢ 半扩散型转变,介于珠光体和马氏体转变之间 ;

Fe原子不扩散,切变完成晶格改组 ; C原子扩散,析出碳化物

1)高温转变

在A1~550 ℃之间,过冷奥氏体(A)→ 珠光体(P:F+Fe3C) 这种转变称为珠光体转变。 过冷奥氏体向珠光体转变,是通过形核和长大的过程来完成的;

➢ 共析钢成分易在奥氏体晶界处形核 ➢ 亚、过共析钢在先析相上形核

金属热处理详解.pptx

材料成形基础-HT

5

第6页/共15页

§3 淬火和正火

一、 淬火 淬火是将钢件加热到 或Ac1以上某一温度,保持一定时间,然后以适当的速度冷却 获得马氏体和(或)贝氏体组织的热处理工艺。 目的:提高钢件的硬度和耐磨性,淬火+不同回火,获得各种需要的性能,是强化 钢的主要方法。

材料成形基础-HT

6

第7页/共15页

淬火介质:淬火冷却时所用的介质。 钢的种类不同,淬火介质不同,常用介质:水、油。 水便宜,冷却能力较强,碳素钢件用的多。 油冷却能力较水低、成本高,但是,可以防止工件产生裂纹等缺陷,主要用于合金 钢淬火的场合。

材料成形基础-HT

7

第8页/共15页

二 、回火

回 火 是 钢 件 淬 硬 后 , 再 加 热 至 Ac1以 下 的 某 一 温 度 , 保 温 一 定 时 间 , 然 后 冷 却 到 室 温的热处理工艺。

材料成形基础-HT

4

第5页/共15页

二、正火

正火是将钢材或钢件加热到或Accm以上30~50℃,保温适当的时间后,在静止空气 中冷却的热处理工艺。

把钢件加热到以上100~150℃的正火则称为高温正火。 与退火类似,冷却速度比退火快。钢件正火后的强度和硬度比退火稍高,但消除残 余应力不彻底。又操作简便、生产率高,所以,正火常优先采用。低碳钢件可代替退火。

刃具、量具、 冷冲模等

58~65

弹簧、钢丝绳 等

35~50

连杆、齿轮及 轴类

20~30

材料成形基础-HT

9

第10页/共15页

§4 表面热处理和化学热处理

一、表面淬火 表面淬火是仅对工件表层进行淬火的工艺。 目的:为了获得高硬度的表面层和有利的残余应力分布,提高工件的硬度和耐磨性。 表面淬火加热的方法很多,如感应加热、火焰加热、电接触加热、激光加热等。

金属热处理工艺

一、表面淬火 表面淬火是仅对工件表层进行淬火的工艺。 目的:为了获得高硬度的表面层和有利的残余应力分布,提高工

件的硬度和耐磨性。 表面淬火加热的方法很多,如感应加热、火焰加热、电接触加热、

激光加热等。

二、化学热处理 化学热处理是将金属和合金工件置于一定温度的活性介质中保温,

使一种或几种元素渗入它的表层,以改变其化学成分、组织和性能 的热处理工艺。

回火方法 加热温度 力学性能 特 应用范围

(℃)

点

硬度 (HRC)

低温回火 中温回火 高温回火

150~250 高硬度、耐磨 性

350~500 高弹性、韧性

500~650 良好的综合力 学性能

刃具、量具、 冷冲模等

弹簧、钢丝绳 等

连杆、齿轮及 轴类

58~65 35~50 20~30

表面热处理和化学热处理

金属热处理工艺

金属热处理类型:

整体处理、表面热处理和化学热处理。 整体处理包括:退火、正火、淬火和回火等;

淬火和回火

淬火是将钢件加热到 或Ac1以上某一温度,保持一定 时间,然后以适当的速度冷却获得马氏体和(或)贝 氏体组织的热处理工艺。

目的;提高钢件的硬度和耐磨性,淬火+不同回火, 获得各种需要的性能,是强化钢的主要方法。

常用介质。

钢的种类不同,淬火介质不同,常用介质:水、油。 水便宜,冷却能力较强,碳素钢件用的多。油冷却能 力较水低、成本高,但,可防止工件产生裂纹等缺陷, 合金钢多用。

回火

回火是钢件淬硬后,再加热至Ac1以下的某一 温度,保温一定时间,然后冷却到室温的热处理工 艺。

其目的是稳定组织,减少内应力,降低脆性,获 得所需性能。

件的硬度和耐磨性。 表面淬火加热的方法很多,如感应加热、火焰加热、电接触加热、

激光加热等。

二、化学热处理 化学热处理是将金属和合金工件置于一定温度的活性介质中保温,

使一种或几种元素渗入它的表层,以改变其化学成分、组织和性能 的热处理工艺。

回火方法 加热温度 力学性能 特 应用范围

(℃)

点

硬度 (HRC)

低温回火 中温回火 高温回火

150~250 高硬度、耐磨 性

350~500 高弹性、韧性

500~650 良好的综合力 学性能

刃具、量具、 冷冲模等

弹簧、钢丝绳 等

连杆、齿轮及 轴类

58~65 35~50 20~30

表面热处理和化学热处理

金属热处理工艺

金属热处理类型:

整体处理、表面热处理和化学热处理。 整体处理包括:退火、正火、淬火和回火等;

淬火和回火

淬火是将钢件加热到 或Ac1以上某一温度,保持一定 时间,然后以适当的速度冷却获得马氏体和(或)贝 氏体组织的热处理工艺。

目的;提高钢件的硬度和耐磨性,淬火+不同回火, 获得各种需要的性能,是强化钢的主要方法。

常用介质。

钢的种类不同,淬火介质不同,常用介质:水、油。 水便宜,冷却能力较强,碳素钢件用的多。油冷却能 力较水低、成本高,但,可防止工件产生裂纹等缺陷, 合金钢多用。

回火

回火是钢件淬硬后,再加热至Ac1以下的某一 温度,保温一定时间,然后冷却到室温的热处理工 艺。

其目的是稳定组织,减少内应力,降低脆性,获 得所需性能。

14金属热处理38页PPT

§1.4 金属晶体缺陷

点缺陷

线缺陷

面缺陷

点缺陷的特点是在空间三维方 向上的尺寸都很小,约为几个

原子间距,又称零维缺陷

⑴空位 ⑵间隙原子 ⑶置换 原子,

点缺陷

§1.4 金属晶体缺陷

点缺陷

线缺陷

面缺陷

线缺陷就是各种类型的位错。它是指晶体中的 原子发生了有规律的错排现象。其特点是原子 发生错排的范围只在一维方向上很大,是一个 直径为3~5个原子间距,长数百个原子间距以

gas constant, 1.987cal/mol·K; and T is the

temperature in degrees Kelvin.

Example:

Design a heat treatment that will provide 1000 times more vacancies in copper than are normally present at room temperature. About 20000 cal/mol are required to produce a vacancy in copper. The lattice parameter of FCC copper is 0.36151nm.

34

面缺陷

面缺陷

面缺陷

晶带和晶带轴

平行于或者相交于同一直线的 一组晶面组成一个晶带,而该 直线叫做晶带轴。

在多相组织中,具有不同晶 体结构的两相之间的分界面

称为相界。

Example:

Determine the number of vacancies needed for a BCC iron lattice to have a density of 7.87g/cm3. The lattice parameter of the iron is 2.866x10-8cm. The atomic mass of iron is 55.847g/mol. Avogadro’s number is 6.02x1023/mol.

点缺陷

线缺陷

面缺陷

点缺陷的特点是在空间三维方 向上的尺寸都很小,约为几个

原子间距,又称零维缺陷

⑴空位 ⑵间隙原子 ⑶置换 原子,

点缺陷

§1.4 金属晶体缺陷

点缺陷

线缺陷

面缺陷

线缺陷就是各种类型的位错。它是指晶体中的 原子发生了有规律的错排现象。其特点是原子 发生错排的范围只在一维方向上很大,是一个 直径为3~5个原子间距,长数百个原子间距以

gas constant, 1.987cal/mol·K; and T is the

temperature in degrees Kelvin.

Example:

Design a heat treatment that will provide 1000 times more vacancies in copper than are normally present at room temperature. About 20000 cal/mol are required to produce a vacancy in copper. The lattice parameter of FCC copper is 0.36151nm.

34

面缺陷

面缺陷

面缺陷

晶带和晶带轴

平行于或者相交于同一直线的 一组晶面组成一个晶带,而该 直线叫做晶带轴。

在多相组织中,具有不同晶 体结构的两相之间的分界面

称为相界。

Example:

Determine the number of vacancies needed for a BCC iron lattice to have a density of 7.87g/cm3. The lattice parameter of the iron is 2.866x10-8cm. The atomic mass of iron is 55.847g/mol. Avogadro’s number is 6.02x1023/mol.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

●正火具有以下几方面的应用:

① 含碳量≤0.25%经正火后硬度提高,改善了切削 加工性能。

② 消除过共析钢中的二次渗碳体。 ③ 作为普通结构零件的最终热处理。

●正火的冷却速度稍快于退火,由C曲线可知,二

者的组织是不一样的。正火后的组织比退火细,如图 所示。

图3 正火与退火后组织的比较

2) 钢的淬火

为●马氏亚体温加淬铁火素:体加,热如温图度所在示Ac。1~亚A温c3之淬间火,也淬是火一组种织强

韧化处理方法。

图5 马氏体

图6 马氏体加铁素体

● 对共析钢和过共析钢

组淬织火为温细度马为氏Ac体1+加30颗~粒50状℃, 渗碳体和少量残余奥氏体, 如图所示。

图7

●对合金钢,一般淬火温度为临界点以上50~100℃。

将亚共析钢加热到

Ac3 +30~50℃、过共析

钢加热到Ac1+30~50℃,

保温后快冷到Ar1以下

某一温度保温,然后出

炉空冷。如图是高速钢

等温退火与普通退火的

比较

图3 高速钢等温退火与普通退火的比较

● 球化退火 将共析钢或过共析钢加热到 Ac1 +20~30℃,保温

适当时间后缓慢冷却的热处理工艺称为球化退火。

● 单液淬火法

将加热的工件放入一 种淬火介质中连续冷却 至室温的操作方法,如 水淬、油淬等。

● 双液淬火法

图9 各种淬火方法示意图

将加热的工件放入一种冷却能力较强的介质中冷却, 然后转入另一种冷却能力较弱的介质冷却的淬火方法。 如水淬油冷或油淬空冷。双液淬火主要用于形状复杂 的高碳钢工件及大型合金钢工件。

1. 金属热处理工艺基本知识

●都应包括 四个重要因素:

(1)加热速度V; (2)最高加热温度T; (3)保温时间h; (4)冷却速度Vt.

图1 热处理规范示意图

(a)简单的热处理规范 (b)复杂的热处理规范

2.钢的热处理基本工艺及应用 1) 钢的退火与正火

● 退火与正火的目的

① 调整硬度以便进行切削加工 ② 消除残余应力 ③ 细化晶粒,改善组织 ④ 为最终热处理做好组织上的准备

●退火:将钢加热、保温,然后缓慢冷却的热处理

工艺。 退火工艺可分为完全退火、等温退火、球化退火、

去应力退火、再结晶退火等,如图所示。

图2 各种退火及正火的加热范围

图3 箱式炉

● 完全退火

将亚共析钢加热到Ac3+30~50℃,保温后缓冷

的退火工艺称为完全退火。

目的:降低硬度,消除内应力。

● 等温退火

表1

较强的淬火介质。如表

所示:

● 油主要用于合金钢

或小尺寸碳钢工件的 淬火。

● 熔融状态的盐也常用作淬火介质,称作盐浴。这 类介质只适用于形状复杂和变形要求严格的小件的分 级淬火和等温淬火。

● 近年来出现聚乙烯醇水溶液、三乙醇铵水溶液、 高浓度硝盐水溶液等淬火介质。

4) 淬火方法

●常用淬火方法如图所示。

● 测定钢的淬透

性最常用的方法是

末端淬火法。

●将φ25×100mm 的标准试样经奥氏 体化后,对末端进 行喷水冷却。如图 所示。

● 分级淬火法

将加热的工件在Ms点附近的盐浴或碱浴中淬火, 然后取出缓冷的淬火方法。其特点是显著减少淬火 变形与开裂,是用于截面尺寸较小淬透性较高的钢 件。

● 等温淬火

将加热工件在稍高于Ms点附近温度的盐浴或碱 浴中冷却并保温足够时间而获得下贝氏体组织的淬 火方法。其特点是工件具有良好的综合力学性能, 一般不必回火。多用于形状复杂和要求较高的小件。

热处理工艺一般包括加热、保温、冷却三个过

程,有时只有加热和冷却两个过程。这些过程互

相衔接,不可间断。加热是热处理的重要工序之

一。

1. 金属热处理工艺基本知识

●热处理过程中四个重要因素:

在热处理时,因工件的大小不同,形状不 同,材料的化学成分不同,所以在具体热处理 过程中,要用不同的加热速度、最高的加热温

提高淬火温度有利于合金元素在奥氏体中充分溶解和 均匀化。

3) 淬火介质

●为了保证得到马氏体

组织,淬火速度必须大 于临界冷却速度Vk,但 往往会引起工件变形和 开裂。

● 要想既得到马氏体又 避免变形和开裂,理想 的淬火冷却曲线如图所 示。

图8 理想的淬火冷却曲线

● 最常用的淬火介质是水和油。

● 水是经济且冷却能力

增补章: 金属材料与金属热处理工艺基本知识

B 金属热处理工艺基本知识

热处理是指通过对工件的加热、保温和冷却,使

金属或合金的组织结构发生变化,从而获得预期的性 能(如机械性能、加工性能、物理性能和化学性能等) 的操作工艺称为热处理。

工件热处理的目的是通过热处理这一重要手段, 来改变(或改善)工件内部组织结构,从而获得所需要 的性能并提高工件的使用寿命。

淬火是将钢加热到临界点以上,保温后以大于

Vk的速度冷却的热处理工艺。

目的:为了获得马氏体,提高钢的力学性能。

●淬火温度

选择淬火温度的原则是 获得均匀细小的奥氏体。 如图所示,一般淬火温度 在临界点以上。

图4 碳钢的淬火温度范围

组●织对为亚马共氏析体钢,,如淬图火所温示度。为Ac3+30~50℃,淬火

目的:降低硬度,改善切削加工性能;形成球状

珠光体,为后面的淬火作组织准备。

● 扩散退火

将工件加热到略低于固相线温度,保温后缓慢冷 却的热处理工艺称为扩散退火。

目的:消除成份偏析。

●去应力退火 将工件加热到 Ac1以下某一温度,保温后随炉冷却

的热处理工艺称为去应力退火。

目的:消除铸、锻、焊的内应力。

温后●空正气火中是冷将却钢的加热热处到理工Ac3艺或。Accm以上30~50℃,保

5) 钢的淬透性

● 淬透性

淬透性是指钢在淬火时获得淬硬层深度的能力。 一般规定由工件表面到半马氏体区的深度作为淬硬 层深度。

● 淬透性对钢力 学性能的影响:

钢的淬透性直接 影响其热处理后 的力学性能。

● 淬透性高的钢, 其力学性能沿截 图10 面均匀分布

● 淬透性低的钢,其截面心部的力学性能低

● 淬透性的测定及其表示方法

度、保温时间和冷却速度。通常把加热速度、 最高加热温度、保温时间和冷却速度称为工件 热处理的四个要素,也称工艺参数。正确地确

定和保证实施好工艺,就能获得预期的效果, 并将得到满意的性能。

从数学的观点看,热处理的质量是温度和 时间的函数,所以工件的热处理工艺规范可用 时间一温度为坐标表示出来,任何工件的热处 理,都应包括:

① 含碳量≤0.25%经正火后硬度提高,改善了切削 加工性能。

② 消除过共析钢中的二次渗碳体。 ③ 作为普通结构零件的最终热处理。

●正火的冷却速度稍快于退火,由C曲线可知,二

者的组织是不一样的。正火后的组织比退火细,如图 所示。

图3 正火与退火后组织的比较

2) 钢的淬火

为●马氏亚体温加淬铁火素:体加,热如温图度所在示Ac。1~亚A温c3之淬间火,也淬是火一组种织强

韧化处理方法。

图5 马氏体

图6 马氏体加铁素体

● 对共析钢和过共析钢

组淬织火为温细度马为氏Ac体1+加30颗~粒50状℃, 渗碳体和少量残余奥氏体, 如图所示。

图7

●对合金钢,一般淬火温度为临界点以上50~100℃。

将亚共析钢加热到

Ac3 +30~50℃、过共析

钢加热到Ac1+30~50℃,

保温后快冷到Ar1以下

某一温度保温,然后出

炉空冷。如图是高速钢

等温退火与普通退火的

比较

图3 高速钢等温退火与普通退火的比较

● 球化退火 将共析钢或过共析钢加热到 Ac1 +20~30℃,保温

适当时间后缓慢冷却的热处理工艺称为球化退火。

● 单液淬火法

将加热的工件放入一 种淬火介质中连续冷却 至室温的操作方法,如 水淬、油淬等。

● 双液淬火法

图9 各种淬火方法示意图

将加热的工件放入一种冷却能力较强的介质中冷却, 然后转入另一种冷却能力较弱的介质冷却的淬火方法。 如水淬油冷或油淬空冷。双液淬火主要用于形状复杂 的高碳钢工件及大型合金钢工件。

1. 金属热处理工艺基本知识

●都应包括 四个重要因素:

(1)加热速度V; (2)最高加热温度T; (3)保温时间h; (4)冷却速度Vt.

图1 热处理规范示意图

(a)简单的热处理规范 (b)复杂的热处理规范

2.钢的热处理基本工艺及应用 1) 钢的退火与正火

● 退火与正火的目的

① 调整硬度以便进行切削加工 ② 消除残余应力 ③ 细化晶粒,改善组织 ④ 为最终热处理做好组织上的准备

●退火:将钢加热、保温,然后缓慢冷却的热处理

工艺。 退火工艺可分为完全退火、等温退火、球化退火、

去应力退火、再结晶退火等,如图所示。

图2 各种退火及正火的加热范围

图3 箱式炉

● 完全退火

将亚共析钢加热到Ac3+30~50℃,保温后缓冷

的退火工艺称为完全退火。

目的:降低硬度,消除内应力。

● 等温退火

表1

较强的淬火介质。如表

所示:

● 油主要用于合金钢

或小尺寸碳钢工件的 淬火。

● 熔融状态的盐也常用作淬火介质,称作盐浴。这 类介质只适用于形状复杂和变形要求严格的小件的分 级淬火和等温淬火。

● 近年来出现聚乙烯醇水溶液、三乙醇铵水溶液、 高浓度硝盐水溶液等淬火介质。

4) 淬火方法

●常用淬火方法如图所示。

● 测定钢的淬透

性最常用的方法是

末端淬火法。

●将φ25×100mm 的标准试样经奥氏 体化后,对末端进 行喷水冷却。如图 所示。

● 分级淬火法

将加热的工件在Ms点附近的盐浴或碱浴中淬火, 然后取出缓冷的淬火方法。其特点是显著减少淬火 变形与开裂,是用于截面尺寸较小淬透性较高的钢 件。

● 等温淬火

将加热工件在稍高于Ms点附近温度的盐浴或碱 浴中冷却并保温足够时间而获得下贝氏体组织的淬 火方法。其特点是工件具有良好的综合力学性能, 一般不必回火。多用于形状复杂和要求较高的小件。

热处理工艺一般包括加热、保温、冷却三个过

程,有时只有加热和冷却两个过程。这些过程互

相衔接,不可间断。加热是热处理的重要工序之

一。

1. 金属热处理工艺基本知识

●热处理过程中四个重要因素:

在热处理时,因工件的大小不同,形状不 同,材料的化学成分不同,所以在具体热处理 过程中,要用不同的加热速度、最高的加热温

提高淬火温度有利于合金元素在奥氏体中充分溶解和 均匀化。

3) 淬火介质

●为了保证得到马氏体

组织,淬火速度必须大 于临界冷却速度Vk,但 往往会引起工件变形和 开裂。

● 要想既得到马氏体又 避免变形和开裂,理想 的淬火冷却曲线如图所 示。

图8 理想的淬火冷却曲线

● 最常用的淬火介质是水和油。

● 水是经济且冷却能力

增补章: 金属材料与金属热处理工艺基本知识

B 金属热处理工艺基本知识

热处理是指通过对工件的加热、保温和冷却,使

金属或合金的组织结构发生变化,从而获得预期的性 能(如机械性能、加工性能、物理性能和化学性能等) 的操作工艺称为热处理。

工件热处理的目的是通过热处理这一重要手段, 来改变(或改善)工件内部组织结构,从而获得所需要 的性能并提高工件的使用寿命。

淬火是将钢加热到临界点以上,保温后以大于

Vk的速度冷却的热处理工艺。

目的:为了获得马氏体,提高钢的力学性能。

●淬火温度

选择淬火温度的原则是 获得均匀细小的奥氏体。 如图所示,一般淬火温度 在临界点以上。

图4 碳钢的淬火温度范围

组●织对为亚马共氏析体钢,,如淬图火所温示度。为Ac3+30~50℃,淬火

目的:降低硬度,改善切削加工性能;形成球状

珠光体,为后面的淬火作组织准备。

● 扩散退火

将工件加热到略低于固相线温度,保温后缓慢冷 却的热处理工艺称为扩散退火。

目的:消除成份偏析。

●去应力退火 将工件加热到 Ac1以下某一温度,保温后随炉冷却

的热处理工艺称为去应力退火。

目的:消除铸、锻、焊的内应力。

温后●空正气火中是冷将却钢的加热热处到理工Ac3艺或。Accm以上30~50℃,保

5) 钢的淬透性

● 淬透性

淬透性是指钢在淬火时获得淬硬层深度的能力。 一般规定由工件表面到半马氏体区的深度作为淬硬 层深度。

● 淬透性对钢力 学性能的影响:

钢的淬透性直接 影响其热处理后 的力学性能。

● 淬透性高的钢, 其力学性能沿截 图10 面均匀分布

● 淬透性低的钢,其截面心部的力学性能低

● 淬透性的测定及其表示方法

度、保温时间和冷却速度。通常把加热速度、 最高加热温度、保温时间和冷却速度称为工件 热处理的四个要素,也称工艺参数。正确地确

定和保证实施好工艺,就能获得预期的效果, 并将得到满意的性能。

从数学的观点看,热处理的质量是温度和 时间的函数,所以工件的热处理工艺规范可用 时间一温度为坐标表示出来,任何工件的热处 理,都应包括: