4-非线性分析方法【ANSYS非线性分析】

ANSYS教程,非线性结构分析过程

ANSYS教程,非线性结构分析过程尽管非线性分析比线性分析变得更加复杂,但处理基本相同。

只是在非线形分析的适当过程中,添加了需要的非线形特性。

非线性结构分析的基本分析过程也主要由建模、加载并求解和观察结果组成。

下面来讲解其主要步骤和各个选项的处理方法。

建模这一步对线性和非线性分析都是必需的,尽管非线性分析在这一步中可能包括特殊的单元或非线性材料性质,如果模型中包含大应变效应,应力─应变数据必须依据真实应力和真实(或对数)应变表示。

加载求解在建立好有限元模型之后,将进入ANSYS求解器(GUI:Main Menu | Solution),并根据分析的问题指定新的分析类型(ANTYPE)。

求解问题的非线性特性在ANSYS中是通过指定不同的分析选项和控制选项来定义的。

非线性分析不同于线性分析之处在于,它通常要求执行多荷载步增量和平衡迭代。

下面就详细讲解一下进行非线性结构分析需要定义的各个求解选项、分析选项和控制选项是如何设置的,以及他们的意义是什么。

求解控制对于一些基本的非线性问题的分析选项,可以通过ANSYS提供的求解控制对话框中的选项设置来完成。

选择菜单路径:Main Menu | Solution | Analysis Type | Sol’n Controls,将弹出求解控制(Solution Controls)对话框,如下图所示。

从图中可以看出该对话框主要包括5个选项卡:基本选项(Basic)、瞬态选项(Transient)、求解选项(Sol’n Options)、非线性选项(Nonlinear)和高级非线性选项(Advanced NL)。

如果开始一项新的分析,在设置分析类型和非线性选项时,选择“Large Displacement Static”选项(不是所有的非线性分析都支持大变形)。

如果想要重新启动一个失败的非线性分析,则选择“Restart Current Analysis”选项。

选中下面的“Calculate prestress effects”单选按钮用于有预应力的模态分析时的预应力计算,具体内容见模态分析部分。

ansys高级非线性分析四蠕变

第一阶段 第二阶段

断裂 第三阶段

t

September 30, 2001 Inventory #001491 4-9

Advanced Structural Nonlinearities 6.0

隐式和显式蠕变

... 术语的定义

Training Manual

• 蠕变的三个阶段(续)

– 蠕变应变率可能是应力、应变、温度、和/或时间的函数。

• 本章将介绍ANSYS中可用的大量的隐式和显式蠕变法则。

– 主要讨论金属的蠕变。 然而, 讨论的各种观点也适用于塑料或混凝土 等其它材料的蠕变。

– ANSYS有隐式和显式两种蠕变分析过程。 首先讨论蠕变的一般知识, 然后是进行隐式或显式蠕变分析的细节。

September 30, 2001 Inventory #001491 4-2

September 30, 2001 Inventory #001491 4-17

Advanced Structural Nonlinearities 6.0

隐式和显式蠕变

... 一般蠕变方程

Training Manual

• ANSYS 中可用的蠕变法则汇总如下:

Creep Equation Description Strain Hardening Time Hardening Generalized Exponential Generalized Graham Generalized Blackburn Modified Time Hardening Modified Strain Hardening Generalized Garofalo (Hyperbolic sine) Exponential Form Norton Time Hardening Rational Polynomial Generalized Time Hardening User Creep Annealed 304 Stainless Steel Annealed 316 Stainless Steel Annealed 2.25 Cr - 1 Mo Low Alloy Steel Power Function Creep Law Sterling Power Function Creep Law Annealed 316 Stainless Steel 20% Cold Worked 316 SS (Irradiation-Induced)

ANSYS结构非线性分析指南

ANSYS结构非线性分析指南ANSYS是一个强大的工程仿真软件,能够对各种复杂的结构进行分析。

其中,结构非线性分析是其中一种重要的分析方法,它能够模拟结构在非线性载荷和变形条件下的行为。

本文将为您提供一个ANSYS结构非线性分析的指南,帮助您更好地理解和应用这个方法。

首先,我们需要明确结构非线性分析的目标。

一般来说,结构非线性分析主要用于研究结构在大变形、材料非线性、接触或摩擦等复杂条件下的响应。

例如,当结构受到极大的外力作用时,其产生的变形可能会导致材料的非线性行为,这时我们就需要进行非线性分析。

在进行非线性分析之前,我们需要进行准备工作。

首先,我们需要准备一个几何模型,可以通过CAD软件导入或者直接在ANSYS中绘制。

然后,我们需要选择合适的材料模型,这将直接影响分析结果的准确性。

ANSYS提供了多种材料模型,例如线弹性模型、塑性模型和粘弹性模型等。

接下来,我们需要定义边界条件和载荷。

边界条件指明了结构的固定边界和自由边界,这决定了结构的位移约束。

载荷是作用在结构上的外力或者外界约束,例如压力、点载荷或者摩擦力等。

在非线性分析中,载荷的大小和施加方式可能会导致结构的非线性响应,因此需要仔细选择。

接下来,我们需要选择适当的非线性分析方法。

ANSYS提供了多种非线性分析方法,例如几何非线性分析、材料非线性分析和接触非线性分析等。

几何非线性分析适用于大变形情况下的分析,材料非线性分析适用于材料的弹塑性行为分析,而接触非线性分析适用于多个结构之间的接触行为分析。

在进行非线性分析之前,我们需要对模型进行预处理,包括网格划分和解算控制参数的设置。

网格划分的精度会直接影响分析结果的准确性,因此需要进行适当的剖分。

解算控制参数的设置涉及到收敛性和稳定性的问题,需要进行合理的调整。

然后,我们可以进行非线性分析了。

ANSYS提供了多种求解器,例如Newton-Raphson方法和弧长法等。

这些求解器可以通过迭代算法来求解非线性方程组,得到结构的响应结果。

ANSYS非线性命令解析

ANSYS非线性命令解析〔1ANSYS应用基于问题物理特性的自动求解控制方法,把各种非线性分析控制参数设置到合适的值。

如果用户对这些设置不满意,还可以手工设置。

下列命令的缺省设置已进行了优化处理:AUTOTS PRED MONITORDELTIM NROPT NEQITNSUBST TINTP SSTIFCNVTOL CUTCONTROL KBCLNSRCH OPNCONTROL EQSLVARCLEN CDWRITE LSWRITE这些命令及其设置在将在后面讨论。

参见《ANSYS Commands Reference》。

如果用户选择自己的设置而不是ANSYS的缺省设置,或希望用以前版本的ANSYS的输入列表,则可用/ SOLU 模块的SOLCONTROL ,OFF命令,或在/ BATCH 命令后用/ CONFIG ,NLCONTROL,OFF命令。

参见SOLCONTROL 命令的详细描述。

ANSYS对下面的分析激活自动求解控制单场的非线性或瞬态结构以及固体力学分析,在求解自由度为UX、UY、UZ、ROTX、ROTY、ROTZ 的结合时;单场的非线性或瞬态热分析,在求解自由度为TEMP时;注意-- 本章后面讨论的求解控制对话框,不能对热分析做设置。

用户必须应用标准的ANSYS求解命令或GUI来设置。

2.2 非线性静态分析步骤尽管非线性分析比线性分析变得更加复杂,但处理基本相同。

只是在非线形分析的过程中,添加了需要的非线形特性。

非线性静态分析是静态分析的一种特殊形式。

如同任何静态分析,处理流程主要由以下主要步骤组成:建模;设置求解控制;设置附加求解控制;加载;求解;考察结果。

2.2.1 建模这一步对线性和非线性分析基本上是一样的,尽管非线性分析在这一步中可能包括特殊的单元或非线性材料性质,参考§4《材料非线性分析》,和§6.1《单元非线性》。

如果模型中包含大应变效应,应力─应变数据必须依据真实应力和真实<或对数>应变表示。

ANSYS材料非线性分析

【分享】ANSYS7.0超弹材料的定义-新的曲线拟合功能--摘自ansys用户专区几何非线性几何非线性不受敛主要原因1.网格质量,特别是warpage2.约束方程,少用刚性连接3.收敛准则,可适当加大容差4.荷载步设置,可适当加大步数最近碰到一个对我来说很意外的问题:如果确实如此希望大家以后小心大家知道定义接触后会自动生成一组实常数,前几天我碰到一个问题,需定义超过10组实常数,接触对很多,好像有20多处,按照常规步骤划分完所有网格,当时因为有一个实常数参数没确定,便预留了最后一组(第10组)实常数里面的参数为空,接下来就定义了所有的接触对,由于所有接触对里的设置一样,ANSYS在我保存db完重新打开后便把我所有的接触对综合成一个了!接下来我就把第十组实常数里面的参数补上了,但在求解时却提示我该实常数同时被两种单元(包括CNTACT单元)同时占用,出现错误!!检查了半天才发现自动生成的接触对实常数把第10组实常数也占用了!我实在没找到什么好的解决办法,只得把接触对删除了重新定义,那可是上百多个面的选取过程,痛苦不堪简直!ANSYS里接触对面的选取时还不能针对Component操作!ANSYS7.0超弹材料的定义-新的曲线拟合功能ANSYS7.0中的超弹材料模拟能力得到了很大的加强,在ANSYS6.1的超弹材料模型的基础上又增加了Gent, Yeoh, Blatz-Ko, and Ogden (Foam)四种超弹性材料模型,使得其超弹模拟能力得到了进一步扩展。

ANSYS7.0中对超弹能力最吸引人的增强还不在于此,而是在于其曲线拟合能力的大幅度扩展,不再像ANSYS6.1以前的版本一样曲线拟合仅仅局限于Mooney-Rivlin模型,而是将其扩展到所有的超弹模型,这样,用户可以利用实验得到的应力应变数据直接让程序自己拟合出任意一种超弹材料模型的参数,大大方便了用户的使用。

以下就ANSYS7.0的超弹拟合功能做一简单介绍。

Ansys Workbench非线性分析 牛顿辛普森法过程

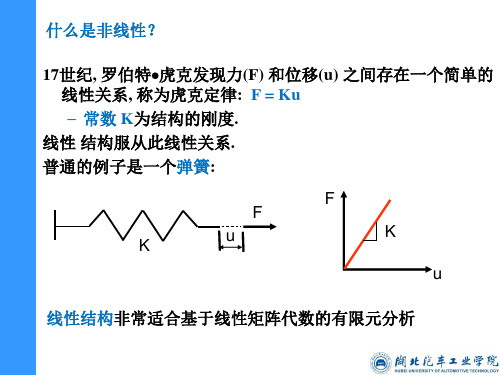

然而, 相当多的结构在力和位移之间没有线性关系 因为此类结构的 F-u 图不是直线, 这样的结构称为非线性结构 . – 刚度不再是一个常数K; 它成为施加载荷的函数, KT (切 线刚度). 普通的例子是韧性金属的拉伸试验:

载荷位移曲线

Fa Fnr

R

下一次迭代用刚度矩阵

u0 △ u u1

u0: 所设初始位移值

u

位移

KT :切向刚度

u1: 下次迭代位移值

R F a F nr

收敛: Newton-Raphson法需要一个收敛的度量以决定 何时结束迭代。给定节点Fa,节点力Fnr ,在一个体 中,节点载荷必须与节点力平衡

高级接触选项包括: 自动探测尺寸 Auto detection dimension and slider 非对称接触Asymmetric contact 接触结果工具Contact results tool 接触算法contact formulations Pinball 控制

膜片弹簧接触设置

带支撑环的膜片弹簧边界条件及求解设置

3 2 F1 269.991 2981 1 9238 1

膜片弹簧大端载荷-位移曲线

3 2 F1 269.991 2981 1 9238 1

注:膜片弹簧载荷挠度曲线为非线性,是由于大变形引起 的几何非线性,但材料始终发生的是弹性变形,没有发生 塑性变形

回忆材料力学中低碳钢力学性能试验

ANSYS讲义非线性分析

t1

t2

时间 t

XJTU

自动时间步(续)

• 自动时间步算法是 非线性求解控制 中包含的多种算法的一种。

(在以后的非线性求解控制中有进一步的讨论。) • 基于前一步的求解历史与问题的本质,自动时间步算法或者增加

或者减小子步的时间步大小。

XJTU

5) 输出文件的信息

在非线性求解过程中,输出窗口显示许多关于收敛的信息。输出 窗口包括:

子步

时间 ”相关联。

“时间

两个载荷步的求解 ”

XJTU

在非线性求解中的 “ 时间 ”

• 每个载荷步与子步都与 “ 时间 ”相关联。 子步 也叫时间步。

• 在率相关分析(蠕变,粘塑性)与瞬态分析中,“ 时间 ”代表真实 的时间。

• 对于率无关的静态分析,“ 时间 ” 表示加载次序。在静态分析中, “ 时间 ” 可设置为任何适当的值。

最终结果偏离平衡。

u 位移

XJTU

1) Newton-Raphson 法

ANSYS 使用Newton-Raphson平衡迭代法 克服了增量

求解的问题。 在每个载荷增量步结束时,平衡迭代驱 使解回到平衡状态。

载荷

F

4 3 2

1

u 位移

一个载荷增量中全 Newton-Raphson 迭代 求解。(四个迭代步如 图所示)

XJTU

非线性分析的应用(续)

宽翼悬臂梁的侧边扭转失 稳

一个由于几何非线性造 成的结构稳定性问题

XJTU

非线性分析的应用(续)

橡胶底密封 一个包含几何非线 性(大应变与大变 形),材料非线性 (橡胶),及状态 非线性(接触的例 子。

XJTU

非线性分析的应用(续)

ANSYS非线性接触问题分析汇总

ANSYS 分线性接触问题分析汇总接触非线性是一门复杂的学科,ANSYS 关于计算非线性接触的设置选项多只又多,很多人摸不到头脑,本文就基于ANSYS 模拟过的几个接触实例,研究了相关设置选项对接触结果的影响。

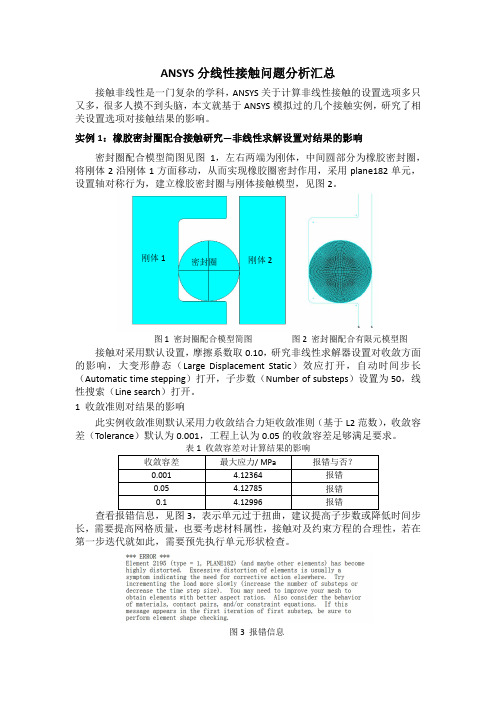

实例1:橡胶密封圈配合接触研究—非线性求解设置对结果的影响密封圈配合模型简图见图1,左右两端为刚体,中间圆部分为橡胶密封圈,将刚体2沿刚体1方面移动,从而实现橡胶圈密封作用,采用plane182单元,设置轴对称行为,建立橡胶密封圈与刚体接触模型,见图2。

图1 密封圈配合模型简图 图2 密封圈配合有限元模型图接触对采用默认设置,摩擦系数取0.10,研究非线性求解器设置对收敛方面的影响,大变形静态(Large Displacement Static )效应打开,自动时间步长(Automatic time stepping )打开,子步数(Number of substeps )设置为50,线性搜索(Line search )打开。

1 收敛准则对结果的影响此实例收敛准则默认采用力收敛结合力矩收敛准则(基于L2范数),收敛容差(Tolerance )默认为0.001,工程上认为0.05的收敛容差足够满足要求。

表 1 收敛容差对计算结果的影响收敛容差 最大应力/ MPa报错与否? 0.001 4.12364报错 0.05 4.12785 报错 0.14.12996报错查看报错信息,见图3,表示单元过于扭曲,建议提高子步数或降低时间步长,需要提高网格质量,也要考虑材料属性,接触对及约束方程的合理性,若在第一步迭代就如此,需要预先执行单元形状检查。

图3 报错信息刚体1刚体2密封圈橡胶密封圈配合Von Mises应力云图见图4。

图4 橡胶密封圈配合Von Mises应力2 子步数对结果的影响此实例子步数设置为50、100、200、500,收敛容差(Tolerance)默认为0.001,研究子步数对收敛的影响。

Ansys非线性接触分析和设置

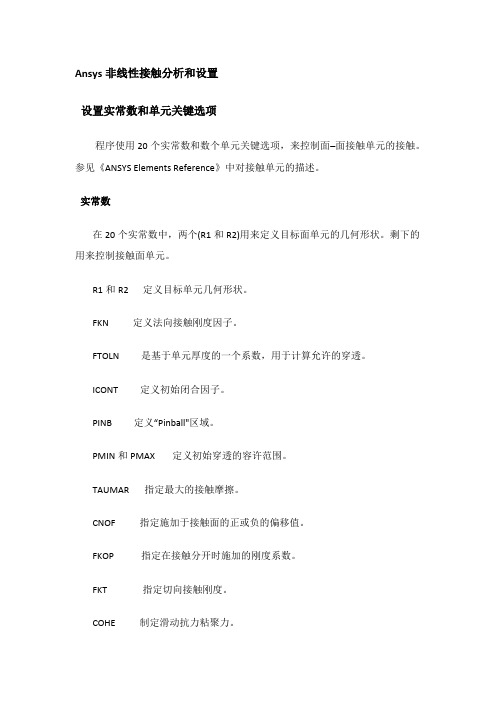

Ansys非线性接触分析和设置设置实常数和单元关键选项程序使用20个实常数和数个单元关键选项,来控制面─面接触单元的接触。

参见《ANSYS Elements Reference》中对接触单元的描述。

实常数在20个实常数中,两个(R1和R2)用来定义目标面单元的几何形状。

剩下的用来控制接触面单元。

R1和R2 定义目标单元几何形状。

FKN 定义法向接触刚度因子。

FTOLN 是基于单元厚度的一个系数,用于计算允许的穿透。

ICONT 定义初始闭合因子。

PINB 定义“Pinball"区域。

PMIN和PMAX 定义初始穿透的容许范围。

TAUMAR 指定最大的接触摩擦。

CNOF 指定施加于接触面的正或负的偏移值。

FKOP 指定在接触分开时施加的刚度系数。

FKT 指定切向接触刚度。

COHE 制定滑动抗力粘聚力。

TCC 指定热接触传导系数。

FHTG 指定摩擦耗散能量的热转换率。

SBCT 指定Stefan-Boltzman 常数。

RDVF 指定辐射观察系数。

FWGT 指定在接触面和目标面之间热分布的权重系数。

FACT 静摩擦系数和动摩擦系数的比率。

DC 静、动摩擦衰减系数。

命令:RGUI:main menu> preprocessor>real constant对实常数FKN, FTOLN, ICONT, PINB, PMAX, PMIN, FKOP 和FKT,用户既可以定义一个正值,也可以定义一个负值。

程序将正值作为比例因子,将负值作为绝对值。

程序将下伏单元的厚度作为ICON,FTOLN,PINB,PMAX 和PMIN 的参考值。

例如ICON = 表明初始闭合因子是“*下层单元的厚度”。

然而,ICON = 则表示真实调整带是单位。

如果下伏单元是超单元,则将接触单元的最小长度作为厚度。

参见图5-8。

图5-8 下层单元的厚度在模型中,如果单元尺寸变化很大,而且在实常数如ICONT, FTOLN, PINB, PMAX, PMIN 中应用比例系数,则可能会出现问题。

ANSYS结构非线性分析相应步骤及命令流

ANSYS结构非线性分析相应步骤及命令流屈服准则概念:1.理想弹性材料物体发生弹性变形时,应力与应变完全成线性关系,并可假定它从弹性变形过渡到塑性变形是突然的。

2.理想塑性材料(又称全塑性材料)材料发生塑性变形时不产生硬化的材料,这种材料在进入塑性状态之后,应力不再增加,也即在中性载荷时即可连续产生塑性变形。

3.弹塑性材料在研究材料塑性变形时,需要考虑塑性变形之前的弹性变形的材料这里可分两种情况:Ⅰ.理想弹塑性材料在塑性变形时,需要考虑塑性变形之前的弹性变形,而不考虑硬化的材料,也即材料进入塑性状态后,应力不再增加可连续产生塑性变形。

Ⅱ.弹塑性硬化材料在塑性变形时,既要考虑塑性变形之前的弹性变形,又要考虑加工硬化的材料,这种材料在进入塑性状态后,如应力保持不变,则不能进一步变形。

只有在应力不断增加,也即在加载条件下才能连续产生塑性变形。

4.刚塑性材料在研究塑性变形时不考虑塑性变形之前的弹性变形。

这又可分两种情况:Ⅰ.理想刚塑性材料在研究塑性变形时,既不考虑弹性变形,又不考虑变形过程中的加工硬化的材料。

Ⅱ.刚塑性硬化材料在研究塑性变形时,不考虑塑性变形之前的弹性变形,但需要考虑变形过程中的加工硬化材料。

屈服准则的条件:1.受力物体内质点处于单向应力状态时,只要单向应力大到材料的屈服点时,则该质点开始由弹性状态进入塑性状态,即处于屈服。

2.受力物体内质点处于多向应力状态时,必须同时考虑所有的应力分量。

在一定的变形条件(变形温度、变形速度等)下,只有当各应力分量之间符合一定关系时,质点才开始进入塑性状态,这种关系称为屈服准则,也称塑性条件。

它是描述受力物体中不同应力状态下的质点进入塑性状态并使塑性变形继续进行所必须遵守的力学条件,这种力学条件一般可表示为)=Cf(σij又称为屈服函数,式中C是与材料性质有关而与应力状态无关的常数,可通过试验求得。

屈服准则是求解塑性成形问题必要的补充方程。

1.1 什么是结构非线性在日常生活中,经常会遇到结构非线性。

ANSYS非线形分析指南:弹塑性

ANSYS⾮线形分析指南:弹塑性⽬录什么是塑性 (1)路径相关性 (1)率相关性 (1)⼯程应⼒、应变与真实应⼒、应变 (1)什么是激活塑性 (2)塑性理论介绍 (2)屈服准则 (2)流动准则 (3)强化准则 (3)塑性选项 (5)怎样使⽤塑性 (6)ANSYS输⼊ (7)输出量 (7)程序使⽤中的⼀些基本原则 (8)加强收敛性的⽅法 (8)查看结果 (9)塑性分析实例(GUI⽅法) (9)塑性分析实例(命令流⽅法) (14)弹塑性分析在这⼀册中,我们将详细地介绍由于塑性变性引起的⾮线性问题--弹塑性分析,我们的介绍⼈为以下⼏个⽅⾯:什么是塑性塑性理论简介ANSYS程序中所⽤的性选项怎样使⽤塑性塑性分析练习题什么是塑性塑性是⼀种在某种给定载荷下,材料产⽣永久变形的材料特性,对⼤多的⼯程材料来说,当其应⼒低于⽐例极限时,应⼒⼀应变关系是线性的。

另外,⼤多数材料在其应⼒低于屈服点时,表现为弹性⾏为,也就是说,当移⾛载荷时,其应变也完全消失。

由于屈服点和⽐例极限相差很⼩,因此在ANSYS 程序中,假定它们相同。

在应⼒⼀应变的曲线中,低于屈服点的叫作弹性部分,超过屈服点的叫作塑性部分,也叫作应变强化部分。

塑性分析中考虑了塑性区域的材料特性。

路径相关性:即然塑性是不可恢复的,那么这种问题的就与加载历史有关,这类⾮线性问题叫作与路径相关的或⾮保守的⾮线性。

路径相关性是指对⼀种给定的边界条件,可能有多个正确的解—内部的应⼒,应变分布—存在,为了得到真正正确的结果,我们必须按照系统真正经历的加载过程加载。

率相关性:塑性应变的⼤⼩可能是加载速度快慢的函数,如果塑性应变的⼤⼩与时间有关,这种塑性叫作率⽆关性塑性,相反,与应变率有关的性叫作率相关的塑性。

⼤多的材料都有某种程度上的率相关性,但在⼤多数静⼒分析所经历的应变率范围,两者的应⼒-应变曲线差别不⼤,所以在⼀般的分析中,我们变为是与率⽆关的。

⼯程应⼒,应变与真实的应⼒、应变:塑性材料的数据⼀般以拉伸的应⼒—应变曲线形式给出。

ansys非线性瞬态结构分析重要命令

非线性各向同性硬化模型(TB,NLISO)选项基于Voce硬化规律或power硬化规律。该模型的优势在于材料行为由函数确定,而函数由TBDATA命令定义的四个材料常数确定。你可以通过拟合材料拉伸应力-应变曲线来得到这四个常数。不同于MISO,不需要担心如何恰当选定应力-应变点来输入。但是该选项只是适用于如下图所示的拉伸曲线。该选项适合大应变分析。可以综合Chaboche, creep, viscoplastic, and Hill anisotropy等选项来反正复杂材料行为。

Swelling Material Model

User-Defined Material Model

2 Plasticity塑性

大多数工程材料在达到所谓的弹性比例极限前都表现出线性的应力-应变关系。超出该极限,应力-应变关系变为非线性,但也不会变成完全没有弹性。塑性以不可恢复的变形为特点,当应力超过屈服极限材料即表现塑性。一般弹性极限与屈服极限差别很小,ANSYS中一般将这两点当成一点。塑性是一个不可恢复、与路径相关的现象。换句话说,载荷施加顺序及塑性响应顺序都影响最终结果。如果分析中会产生塑性形变,最好以较小的载荷步和时间步求解,以便模型会更遵循载荷-响应曲线。

双线性随动硬化模型(TB,BKIN)假设总应力范围等于屈服强度的两倍,以便包括包辛格效应。建议该选项使用于遵循von Mises屈服准则的一般小形变情况。不建议做大变形应用。BKIN选项可以综合蠕变和希尔各向异性选项来仿真更复杂的材料行为。

Multilinear Kinematic Hardening Material Model多线性随动硬化模型

ansys非线性瞬态结构分析重要命令

3.1 瞬态分析的三种方法

瞬态分析有三种方法:full, mode-superposition ,andreduced。对于涉及非线性(plasticity, large deflections, large strain, and so on)的情况一般使用全积分方法。全积分也是最费时的方法。

自动时间步

AUTOTS,ON

DELTIM, DTIME, DTMIN, DTMAX, Carry

如果使用自动时间步,当Carry=OFF,以DTIME为起始时间步长,最小时间步不小于DTMIN,最大不大于DTMAX,当Carry=ON,以上一载荷步的最后子时间步长为起始时间步长。

另一个效果相同的命令组合:

OUTRES,Item,Freq,Cname

Item:NSOL,节点结果;ESOL,单元结果;ALL,所有。

Freq:n,每第n个子步;-n,均分成n段;NONE,一个也不存;ALL,每一子步;LAST,最后一子步;%array%按数组提供的时刻来存储。

例1:

NSUBST,6

OUTRES,ERASE设置到默认值,对于静态和瞬态分析,默认的是输出每一载荷步的最后子步的所有结果;谐态分析是每一子步。

线搜索选项

LNSRCH, Key

线搜索选项(LNSRCH)。该选项可代替自适应下降选项。如果线搜索选项是打开的,程序将自动关闭自适应选项。

非线性分析收敛标准

CNVTOL, Lab, VALUE, TOLER, NORM, MINREF

设置分析终结标准

NCNV, KSTOP, DLIM, ITLIM, ETLIM, CPLIM

Lab:

SPARSE-Sparse direct equation solver

ANSYS结构非线性分析指南

ANSYS结构非线性分析指南ANSYS是一款非常强大的有限元分析软件,广泛应用于各种工程领域的结构分析。

在常规的结构分析中,通常会涉及到线性分析,但一些情况下,结构出现了非线性行为,这时就需要进行非线性分析。

非线性分析可以更准确地模拟结构的真实行为,包括材料的非线性、几何的非线性和接触非线性等。

在进行ANSYS结构非线性分析时,需要考虑以下几个方面:1.材料的非线性:在材料的应力-应变关系中,材料的性质可能会发生变化,如塑性变形、损伤、软化等。

因此在非线性分析中,需要考虑材料的非线性特性,并正确选取材料模型。

2.几何的非线性:在一些情况下,结构本身的几何形态可能会发生较大变化,如大变形、屈曲等。

这需要考虑结构的几何非线性,并在分析中充分考虑结构的形变情况。

3.接触非线性:当结构中存在接触面时,接触面之间的接触力可能是非线性的,如摩擦力、法向压力等。

在进行非线性分析时,需要考虑接触面上的非线性行为,确保接触的可靠性。

在进行ANSYS结构非线性分析时,可以按照以下步骤进行:1.建立模型:首先需要根据实际情况建立结构的有限元模型,包括几何形状、边界条件和加载条件等。

在建立模型时,需要考虑到结构的材料、几何和接触情况,并进行合理的网格划分。

2.设置分析类型:在ANSYS中,可以选择静力分析、动力分析等不同的分析类型。

在进行非线性分析时,需要选择适合的非线性分析模块,并设置相应的参数。

3.设置材料模型:根据结构的材料特性,选择合适的材料模型,如弹塑性模型、本构模型等。

根据实际情况,设置材料的材料参数,确保材料的非线性行为能够得到准确的描述。

4.设置几何非线性:考虑结构的几何非线性时,需要选择合适的几何非线性选项,并设置合适的几何参数。

在进行大变形分析时,需要选择几何非线性选项,确保结构的形变情况能够得到准确的描述。

5.设置接触非线性:当结构存在接触面时,需要考虑接触面上的非线性行为。

在ANSYS中,可以设置接触类型、摩擦系数等参数,确保接触的可靠性。

ansys 非线性分析原理

ansys 非线性分析原理ANSYS中的非线性分析是指通过考虑材料的非线性行为、几何非线性和边界条件的非线性等因素,对结构进行分析和计算。

非线性分析的原理主要包括以下几个方面。

1. 材料的非线性行为:考虑到材料在受载作用下的非线性行为,一般采用弹塑性分析方法。

弹塑性材料在受力时会出现应力-应变曲线的非线性特征,这需要使用合适的本构模型来描述。

ANSYS中常用的本构模型有弹塑性模型、弹性模型等,根据问题的实际情况选择适当的本构模型进行分析。

2. 几何的非线性效应:当结构在受载作用下出现较大的变形时,就需要考虑几何非线性效应。

一般情况下,当结构的变形较小时可以忽略几何非线性,反之则需要进行几何非线性分析。

几何非线性的分析可通过使用大变形理论来描述结构的非线性变形,并进行相应的计算。

3. 边界条件的非线性效应:非线性分析还需要考虑边界条件的非线性效应。

在实际工程中,边界条件往往是随着结构的变形而变化的,如约束条件的变化、边界载荷的变化等。

这些非线性边界条件会对结构的响应产生影响,因此需要将其考虑在内进行非线性分析。

在ANSYS中进行非线性分析时,通常需要进行以下步骤:1. 定义材料的本构模型:选择合适的弹塑性模型或弹性模型,并设置相应的参数。

2. 构建几何模型:根据实际工程要求,构建结构的几何模型,并对其进行离散化,即将结构分割成有限元网格。

3. 施加边界条件和载荷:根据实际工况,为结构施加边界条件和载荷。

4. 求解非线性方程组:通过非线性方程的迭代求解方法,求解得到结构的非线性响应。

5. 分析结果的后处理:对求解得到的结果进行分析和后处理,获取所需的工程参数和信息。

总之,非线性分析在ANSYS中是通过考虑材料的非线性行为、几何的非线性效应和边界条件的非线性效应等因素,对结构进行全面分析和计算的方法。

ANSYS非线性_几何非线性分析

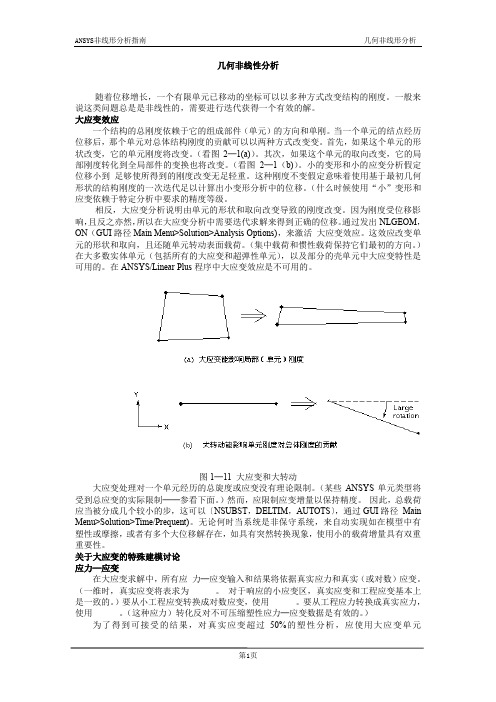

几何非线性分析随着位移增长,一个有限单元已移动的坐标可以以多种方式改变结构的刚度。

一般来说这类问题总是是非线性的,需要进行迭代获得一个有效的解。

大应变效应一个结构的总刚度依赖于它的组成部件(单元)的方向和单刚。

当一个单元的结点经历位移后,那个单元对总体结构刚度的贡献可以以两种方式改变变。

首先,如果这个单元的形状改变,它的单元刚度将改变。

(看图2─1(a))。

其次,如果这个单元的取向改变,它的局部刚度转化到全局部件的变换也将改变。

(看图2─1(b))。

小的变形和小的应变分析假定位移小到足够使所得到的刚度改变无足轻重。

这种刚度不变假定意味着使用基于最初几何形状的结构刚度的一次迭代足以计算出小变形分析中的位移。

(什么时候使用“小”变形和应变依赖于特定分析中要求的精度等级。

相反,大应变分析说明由单元的形状和取向改变导致的刚度改变。

因为刚度受位移影响,且反之亦然,所以在大应变分析中需要迭代求解来得到正确的位移。

通过发出NLGEOM,ON(GUI路径Main Menu>Solution>Analysis Options),来激活大应变效应。

这效应改变单元的形状和取向,且还随单元转动表面载荷。

(集中载荷和惯性载荷保持它们最初的方向。

)在大多数实体单元(包括所有的大应变和超弹性单元),以及部分的壳单元中大应变特性是可用的。

在ANSYS/Linear Plus程序中大应变效应是不可用的。

图1─11 大应变和大转动大应变处理对一个单元经历的总旋度或应变没有理论限制。

(某些ANSYS单元类型将受到总应变的实际限制──参看下面。

)然而,应限制应变增量以保持精度。

因此,总载荷应当被分成几个较小的步,这可以〔NSUBST,DELTIM,AUTOTS〕,通过GUI路径Main Menu>Solution>Time/Prequent)。

无论何时当系统是非保守系统,来自动实现如在模型中有塑性或摩擦,或者有多个大位移解存在,如具有突然转换现象,使用小的载荷增量具有双重重要性。

应用ANSYS实现几何非线性分析方法

应用ANSYS实现几何非线性分析方法摘要:本文简要介绍了用ANSYS对杆系结构进行非线性分析时应当注意的问题及方法。

通过Williams双杆体系这个算例来介绍几何非线性全过程分析,表明ANSYS软件丰富的单元库、强大的求解器以及便捷的后处理功能,对工程结构进行非线性分析不失为一种很好的方法。

关键词:杆系结构;几何非线性ANSYS;全过程分析BEAM3对于许多工程问题,结构的刚度是变化的,必须用非线性理论解决,而几何非线问题就是非线性理论中的一类。

因几何变形引起的结构刚度变化的一类问题都属于几何非线性问题。

几何非线性理论一般可以分成大位移小应变即有限位移理论和大位移大应变理论即有限应变理论。

其核心是由于结构的几何形状或位置的改变引起结构刚度矩阵发生变化,也就是结构的平衡方程必须建立在变形后的位置上。

ANSYS程序充分考虑了这两种理论。

ANSYS所考虑的几何非线性通常分为3类:①大应变,即认为应变不再是有限的,结构本身的形状可以发生变化,结构的位移和转动可以是任意大小;②大位移,即结构发生了大的刚体转动,但其应变可以按照线性理论来计算,结构本身形状的改变可以忽略不计;③应力刚化,是指单元较大的应变使得单元在某个面内具有较大的应力状态,从而显著影响面外的刚度。

大应变包括大位移和应力刚化,此时应变不再是“小应变”,而是有限应变或“大应变”;大位移包括了其自身和应力刚化效应,但假定为“小应变”;应力刚化被激活时,程序计算应力刚度矩阵并将其添加到结构刚度矩阵中,应力刚度矩阵仅是应力和几何的函数,因此又称为“几何刚度”。

几何非线性问题一般指的是大位移问题,只有在材料发生塑性变形时,以及类似橡皮这样的材料才会遇到的大的应变,大变形一般包含大应变、大位移和应力刚化,而不加区分。

1几何非线性分析应注意的问题用ANSYS进行几何非线性分析时,首先要打开大位移选项,即(NLGEOM,ON),并设置求解控制选项,可根据问题类型而定。

解决ansys下非线性分析不收敛

解决非线性分析不收敛的技巧影响非线性收敛稳定性及其速度的因素很多:1、模型——主要是结构刚度的大小。

对于某些结构,从概念的角度看,可以认为它是几何不变的稳定体系。

但如果结构相近的几个主要构件刚度相差悬殊,在数值计算中就可能导致数值计算的较大误差,严重的可能会导致结构的几何可变性——忽略小刚度构件的刚度贡献。

如出现上述的结构,要分析它,就得降低刚度很大的构件单元的刚度,可以加细网格划分,或着改用高阶单元(BEAM->SHELL,SHELL->SOLID)。

构件的连接形式(刚接或铰接)等也可能影响到结构的刚度。

2、线性算法(求解器)。

ANSYS中的非线性算法主要有:稀疏矩阵法(SPARSE DIRECT SOLVER)、预共轭梯度法(PCG SOLVER)和波前法(FRONT DIRECT SLOVER)。

稀疏矩阵法是性能很强大的算法,一般默认即为稀疏矩阵法(除了子结构计算默认波前法外)。

预共轭梯度法对于3-D实体结构而言是最优的算法,但当结构刚度呈现病态时,迭代不易收敛。

为此推荐以下算法:1)、BEAM单元结构,SHELL单元结构,或以此为主的含3-D SOLID的结构,用稀疏矩阵法;2)、3-D SOLID的结构,用预共轭梯度法;3)、当你的结构可能出现病态时,用稀疏矩阵法;4)、当你不知道用什么时,可用稀疏矩阵法。

3、非线性逼近技术。

在ANSYS里还是牛顿-拉普森法和弧长法。

牛顿-拉普森法是常用的方法,收敛速度较快,但也和结构特点和步长有关。

弧长法常被某些人推崇备至,它能算出力加载和位移加载下的响应峰值和下降响应曲线。

但也发现:在峰值点,弧长法仍可能失效,甚至在非线性计算的线性阶段,它也可能会无法收敛。

为此,尽量不要从开始即激活弧长法,还是让程序自己激活为好(否则出现莫名其妙的问题)。

子步(时间步)的步长还是应适当,自动时间步长也是很有必要的。

4、加快计算速度在大规模结构计算中,计算速度是一个非常重要的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基本思路:分段线性化,将荷载分成很多小步,逐步施加。

增量法也称为显式求解法。增量法将荷载分成若干增量,每次施加一个荷载增量;假设每一个荷载增量段内(截面或结构)刚度矩阵是常量(线性的);在不同荷载增量段内(截面或结构)刚度可以变化,与当时应力-应变关系(或位移状态)相对应。增量法实质上是用一系列线性解去逼近非线性问题,即用分段线性折线替代非线性曲线。

(3)计算不平衡力 ;

(4)计算位移增量值 ;

(5)计算新的位移值 以及相应的结点力 ;

(6)重复步骤(3)~(5),直至满足收敛条件。

§4.3混合法(增量迭代法)

将增量法与迭代法混合 -- 增量切线刚度迭代法或增量等刚度迭代法。

(1)增量切线刚度迭代法

图4-6a增量切线迭代法

(2)增量等刚度迭代法

…

与 充分接近为止.

特点:

(1)根据前一次迭代的位移计算割线刚度,进行LDLT分解,计算新的位移值 ;

(2)计算结果稳定性好;

(3)收敛速度较慢;

计算步骤:

(1)令 =0,计算初始割线刚度 ;

(2)进行LDLT分解,根据施加的荷载,计算位移值 ;

(3)根据 计算截面应变平面,计算相应的割线刚度;

(4)重复(2)、(3)步,直至满足收敛条件。

增量法把荷载划分成许多荷载增量,增量的值可以相等,也可以不等。

具体操作方法:压弯构件截面平衡方程的增量矩阵表达式,

或

或

式中, ——截面增量应变平面; ——截面力增量;

—截面应变平面的变化而变化。

用截面平衡方程的增量形式 说明增量法的过程。因为非线性问题截面刚度 是应变平面 的函数。反过来,当前的截面应变平面 又是过去许多 的总和。当前的 称为切线刚度,用来计算下一步的 。然后修改 ,再修改 ,并准备作下一步计算。这样,就用一系列直线段近似的描述了截面力与应变平面的关系曲线。因此,非线性分析以线性分析理论为基础。

图4-2 中点刚度法

第n级荷载增量施加后产生的位移为:

§4.2迭代法

§4.2.1割线刚度法

对于材料非线性或几何非线性问题,截面(单元)刚度是应变或应力的函数。而单元应力、应变是位移的函数。每次施加全部荷载,通过迭代求解位移或应变逐步修改刚度矩阵,用数值逼近方法得到满足精度要求的位移。

图4-3割线刚度法

—为第i次迭代结束时与内力相平衡的节点力向量,静力分析时 ;

--收敛系数,取为0.001~0.01.

为某种范数,可取欧几里得范数。

(2)位移增量:

式中,w—迭代过程中位移增量,w—总位移。

(3)能量基的收敛条件:能力准则是同时控制力和位移,使它们处于平衡,有两种比较方法:一是把每次迭代时不平衡力在位移增量上做的功(内能的增量)与本荷载增量段的初始内能比较:

§4.2.2切线刚度法 (Newton-Raphson method)

图4-4切线刚度法

不平衡力:

…

截面力:

与 充分接近为止.

特点:

(1)每次迭代都须计算刚度并进行LDLT分解;

(2)驻值点处矩阵奇异;

(3)收敛速度快。

计算步骤:

(1)令初始位移 =0,计算初始切线刚度 ,根据荷载 ,计算位移值 1及相应的结点力 ;

4.1.1直接增量法(尤拉折线法)

用多段折线模拟曲线。

设荷载为m级增量,

第i级荷载增量产生位移增量:

第n级荷载增量施加后产生的位移为:

第n级荷载增量对应的刚度矩阵:

则,计算公式为,

图4-1 直接增量法

全过程分析计算步骤:

(1)选定第一级荷载增量P1=P/20;i=1, j=0.

(2)计算切线刚度矩阵Di-1

第四章 非线性有限元方程的解法

结构分析问题转化为代数方程组,线性静力问题化为线性代数方程组,非线性静力问题化为非线性方程组。线性代数方程组的解法有高斯消去法、三角分解法、

非线性问题多种多样,但计算方法大同小异,无论材料非线性问题还是几何非线性问题,经过离散后,都归结为解一个非线性方程组。本章以截面非线性分析为例,说明如何求解非线性方程问题。

式中,

另一个是将内能增量与当前的总能量相比较,

迭代过程中,当位移增量较小而不平衡力较大时,位移增量模式无法满足要求,而当当不平衡力较小而位移增量较大时,不平衡力模式也无法满足要求,此时使用能量模式能较好的控制收敛条件。

§4.2.3等刚度迭代法(Modyfied Newton-Raphson method)

图4-5等刚度法

…

与 充分接近为止.

特点:

(1)只须计算一次刚度,进行一次LDLT分解;

(2)收敛速度慢。

计算步骤:

(1)令初始位移 =0,计算初始刚度 ;

(2)进行LDLT分解,根据施加的荷载 ,计算位移值 1及相应的结点力 ;

图4-6b 增量等刚度迭代法

§4.4迭代的收敛条件

非线性方程组的求解一般采用迭代过程,运用迭代法必然存在两次迭代间满足什么样的条件可以终止迭代的问题,下面介绍几个常用的准则:

收敛条件取决于迭代方法,通常取不平衡力、位移增量、能量基的增量等。

(1)不平衡力: ;

式中, —是不平衡力矢量;

—施加的外力参照量;

(2)计算不平衡力 ;

(3)根据位移值计算相应的切线刚度 ;

(4)进行LDLT分解,计算位移增量值 ;

(5)计算新的位移值 以及相应的力 ;

(6)重复步骤(2)~(5),直至满足收敛条件。

切线刚度法的解释:假设荷载-位移的函数关系为 ,已经求解得到与荷载 对应的位移 ,设荷载增加到 ,现在要求出与相应的位移 。将 在 处用泰勒级数展开,截到一阶导数,为, ,现在有 ,且 为A点的切线刚度,要求出 使得 ,因此, 。

对于应力-应变关系为线性关系的问题,截面(单元)刚度是常量。当混凝土、钢筋材料的应力-应变关系为非线性时,截面(单元)刚度矩阵不是常数,而与截面应变平面值有关,记为 。此时,截面平衡方程是非线性方程组: 。求解非线性问题的方法可分为3类:增量法(显式求解)、迭代法(隐式求解法或全量迭代法)、混合法(增量迭代法)。

(3)计算位移增量 ;

(4)判断是否收敛;否——转到(6);

(5)i=i+1,Pi=Pi-1, 回到(2);

(6)Pi=Pi/2, j=j+1, 如果j>2, 结束; 否则转到(3)

特点:

(1)每个荷载增量段都须计算刚度并进行LDLT分解;

(2)误差逐步累积;

(3)减小步长可以提高精度;

4.1.2中点刚度法(修正的尤拉折线法)