变频转工频问题探讨

变频与工频的切换问题

变频与工频的切换问题(湖北宜昌市自动化研究所,湖北宜昌 443000)张燕宾摘要:分析了低压变频调速系统中变频与工频切换过程中的暂态过程,根据不同负载暂态过程的特点,提出了不同的切换要领,并介绍了以风机和供水水泵为代表的具体切换方法。

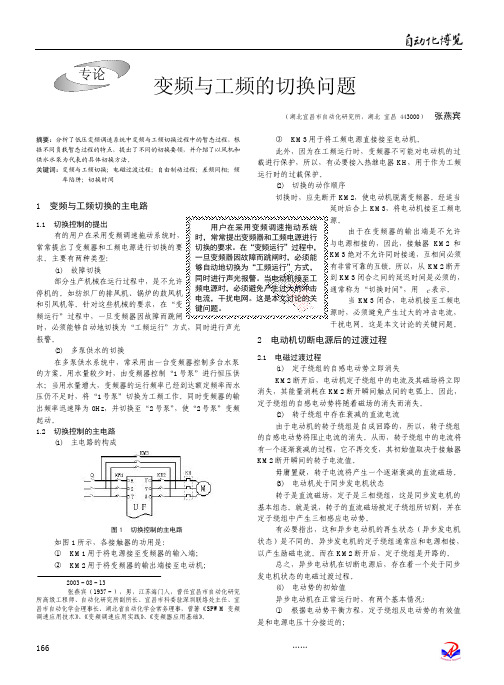

关键词:变频与工频切换;电磁过渡过程;自由制动过程;差频同相;频率陷阱;切换时间1 变频与工频切换的主电路1.1 切换控制的提出有的用户在采用变频调速拖动系统时,常常提出了变频器和工频电源进行切换的要求。

主要有两种类型:(1) 故障切换部分生产机械在运行过程中,是不允许停机的。

如纺织厂的排风机、锅炉的鼓风机和引风机等。

针对这些机械的要求,在“变频运行”过程中,一旦变频器因故障而跳闸时,必须能够自动地切换为“工频运行”方式,同时进行声光报警。

(2) 多泵供水的切换在多泵供水系统中,常采用由一台变频器控制多台水泵的方案。

用水量较少时,由变频器控制“1号泵”进行恒压供水;当用水量增大,变频器的运行频率已经到达额定频率而水压仍不足时,将“1号泵”切换为工频工作。

同时变频器的输出频率迅速降为0Hz,并切换至“2号泵”,使“2号泵”变频起动。

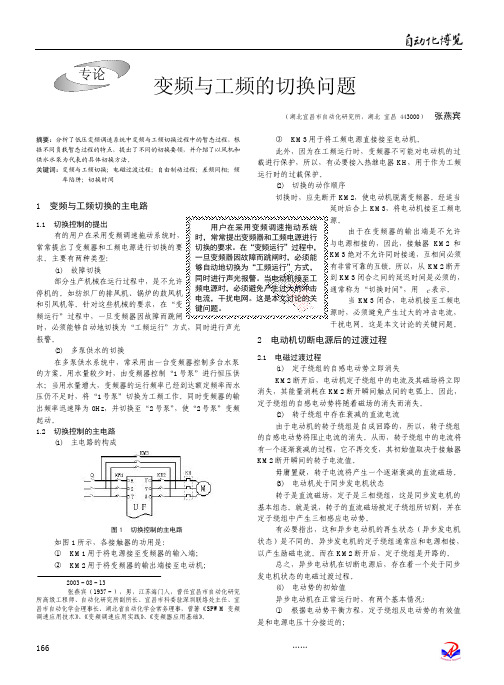

1.2 切换控制的主电路(1) 主电路的构成图1切换控制的主电路如图1所示,各接触器的功用是:① KM1用于将电源接至变频器的输入端;② KM2用于将变频器的输出端接至电动机;收稿日期:2003-08-13作者简历:张燕宾(1937-),男,江苏海门人,曾任宜昌市自动化研究所高级工程师、自动化研究所副所长、宜昌市科委驻深圳联络处主任、宜昌市自动化学会理事长、湖北省自动化学会常务理事,曾著《SPWM变频调速应用技术》、《变频调速应用实践》、《变频器应用基础》。

③ KM3用于将工频电源直接接至电动机。

此外,因为在工频运行时,变频器不可能对电动机的过载进行保护,所以,有必要接入热继电器KH,用于作为工频运行时的过载保护。

(2) 切换的动作顺序切换时,应先断开KM2,使电动机脱离变频器。

工频与变频的切换原理

工频与变频的切换原理嗨,朋友们!今天咱们来聊聊一个超有趣的话题——工频与变频的切换原理。

这可不是什么晦涩难懂的天书内容哦,只要跟着我,保准您能轻松搞明白。

先来说说工频吧。

想象一下,工频就像是一个老老实实按部就班干活的老工人。

他呢,就按照固定的节奏,一成不变地工作着。

比如说,我们家里的一些传统电器,像那种老式的电扇,插上电就按照固定的速度转呀转,这个固定的速度就是工频在起作用呢。

这个老工人虽然可靠,但是缺乏灵活性呀。

就好比一条单行道,只能以一种速度前行,没有别的选择。

再来说说变频呢。

变频呀,就像是一个聪明机灵的小年轻。

他懂得根据不同的情况调整自己的工作方式。

变频技术就像是这个小年轻脑袋里的智慧,让电器能够根据实际的需求来改变工作频率。

比如说变频空调,在刚启动的时候,它会快速制冷或者制热,这时候它的工作频率就比较高,就好像这个小年轻在冲刺阶段,充满活力。

等房间的温度快要达到设定值的时候呢,它就会降低频率,慢悠悠地保持这个温度,就像小年轻放慢脚步维持成果一样。

这多智能呀,不像工频那个老工人那么死板。

那这两者怎么切换的呢?这可就有趣了。

我给您打个比方,这就好比是一场接力赛。

有这么一个场景,一个工厂里有一台大型电机。

刚开始呢,这电机是在工频状态下运行的。

就像那个老实的老工人先上了跑道,按照传统的方式带着机器运转。

这时候,有个工程师小王在旁边监测着设备的运行情况。

小王心里想啊:“这工频虽然稳定,可现在生产任务变了,要是能更节能、更灵活就好了。

”这时候呢,变频技术就像是一个候补选手站在旁边。

当满足一定条件的时候,就像是接力棒交接的时刻到来了。

那这个交接是怎么实现的呢?这得靠一套控制系统。

这个控制系统就像是裁判,它一直在观察电机的各种运行参数。

比如说,当电机负载突然变轻的时候,控制系统就会想:“嘿,现在这种情况,变频上场肯定更合适呀。

”然后它就会发出指令,开始把电机从工频切换到变频。

这个切换过程就像是把接力棒从老工人手里交到小年轻手里一样。

变频转工频问题的研讨

些不足 :

( )变频 转 工频 时 采 用 先投 后 切 的 方 式 , 1 而变 频 器 的输 出电压 是根 据 电动 机 的额 定 电压 参 数 设定 的 ,

2 变频转工 频时电动机 的情况分析

当 电动 机退 出变频 电源后 , 定子 开路 , 其端 电压 瞬

当 电网 电压过 高或 过 低 时 , 便是 同频 同相 的条 件 已 即

( n n Arsa d S in eCo lg , h n d 0 , i a Hu a t n ce c l e C a g e 4 0 Ch n ) e 1 5 3

Abs r c : eme h d o r q e c o v rin c a gn n o p we r q e c s ds u s d Th h u h n t a t Th t o ffe u n y c n e so h n ig it o rfe u n y i ic s e . et o g ta d

说 明延时转 换成 功 的几个 实例 。

后, 由鉴相 器 比较 出一暂态 相位 差信号 , 用该 信号 反复

来 调整变 频器 的输 出参数 , 使变 频/ 频 的稳态相 位最 工 后 趋 于一致 , 后 采用 先投 后 切 ( 称 同步 切换 ) 然 又 的顺 序 实现 电动机变 频与 工频 之间 的转换 。 这种 “ 同频 同相 检测 加上 同步 切换 ” 的方 法 也存在

mot e ftme d l y c nv r i r e e e h d o i - e a o e son a e pr s nt d.

Ke r s:r q e c o v rin /p we rq e c s me p a ec n e so tme d ly c n eso y wo d fe u n y c n e so o rfe u n y;a - h s o v rin;i - ea o v r in

交流异步电动机变频-工频切换的探讨

交流异步电动机变频-工频切换的探讨

异步电动机变频-工频切换是一种常见的控制方式,适用于需

要根据工作需求调整电机转速的场景。

该控制方式通过变频器控制电机的转速,实现对电机运行状态的灵活调节。

异步电动机变频工频切换的主要优点有:

1. 节能环保:通过变频控制电机转速,可以根据实际负载需求调节电机工作频率和电压,实现节能效果。

相比传统的固定速度工作模式,可以大幅度降低能耗,减少对环境的污染。

2. 提高负载适应能力:异步电动机在变频工作模式下可以根据负载情况自动调节转速,提高了电机的负载适应能力。

在需要快速启动、停止或者变速的工况下,可以更加准确地控制电机的运行状态。

3. 增强电机寿命:异步电动机在变频工作模式下运行时,由于电机起动电流较小,可有效减小电机的磨损和热量产生,从而延长了电机的使用寿命。

然而,异步电动机变频-工频切换也存在一些问题和挑战:

1. 电磁干扰:变频器输出的波形可能会引起电机和附属设备的电磁干扰问题,导致其他设备的不正常工作或者破坏。

2. 控制系统复杂性:异步电动机变频-工频切换需要准确控制

变频器的输出频率和电压,对控制系统的设计和调试要求较高,

需要具备一定的专业知识和经验。

3. 成本较高:相比传统的工频启停控制方式,异步电动机变频-工频切换需要安装和配置额外的变频器设备,增加了系统的成本投入。

综上,异步电动机变频-工频切换是一种在特定应用场景下可以提供多种优势的电机控制方式,但也需要考虑到电磁干扰、控制复杂性和成本等方面的挑战。

在实际应用中,需要根据具体的需求和条件进行合理的选择和权衡。

大功率电机变频切换工频存在的问题

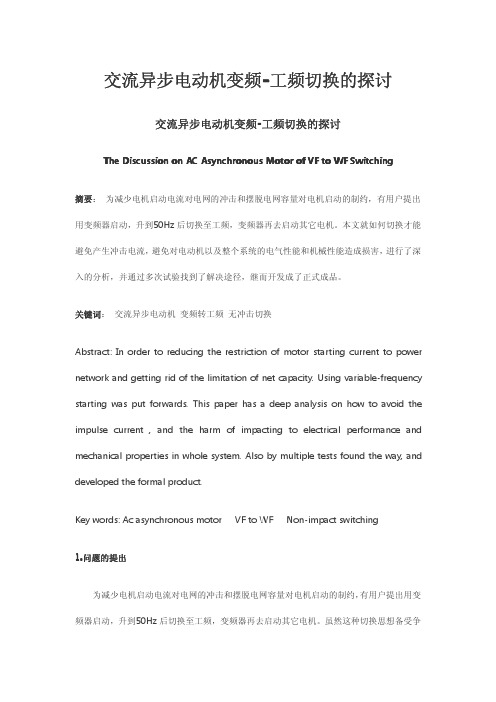

交流异步电动机变频-工频切换的探讨交流异步电动机变频-工频切换的探讨The Discussion on AC Asynchronous Motor of VF to WF Switching摘要:为减少电机启动电流对电网的冲击和摆脱电网容量对电机启动的制约,有用户提出用变频器启动,升到50Hz后切换至工频,变频器再去启动其它电机。

本文就如何切换才能避免产生冲击电流,避免对电动机以及整个系统的电气性能和机械性能造成损害,进行了深入的分析,并通过多次试验找到了解决途径,继而开发成了正式成品。

关键词:交流异步电动机变频转工频无冲击切换Abstract:In order to reducing the restriction of motor starting current to power network and getting rid of the limitation of net ing variable-frequency starting was put forwards.This paper has a deep analysis on how to avoid the impulse current,and the harm of impacting to electrical performance and mechanical properties in whole system.Also by multiple tests found the way,and developed the formal product.Key words:Ac asynchronous motor VF to WF Non-impact switching1.问题的提出为减少电机启动电流对电网的冲击和摆脱电网容量对电机启动的制约,有用户提出用变频器启动,升到50Hz后切换至工频,变频器再去启动其它电机。

引风机变频改造后变频与工频互切探讨

Telecom Power Technology 运营探讨引风机变频改造后变频与工频互切探讨方 武(大唐华银金竹山火力发电分公司,湖南引风机在变频改造后,引风机出力由静叶(或动叶)调节变为变频调节,变频器的可靠性直接关系到引风机乃需要考虑当变频器出现故障后,对应引风机能够快速进入工频运行恢复出力,在变频器故障处理完成后,能及时转换为工频运行,提高机组运行的经济性。

变频切工频;工频切变频;引风机变频改造Discussion on Frequency Conversion and Power Frequency Mutual Cutting of InducedFANG WuDatang Huayin Jinzhushan Thermal Power Generation Branch After the frequency conversion transformation of the induced draft fan regulation to frequency conversion regulation converter is directly related to the safety of the induced draft fan and even the whole furnace.Therefore ,the corresponding induced draft fan can quickly enter the power frequency 工频电源进线变频调试系统QFGK 1GK 0QS 1QS 2QS 3QF 11R1M工频电源进线变频调速系统旁路QF 1 柜3QF 旁路柜2QF 3QF 11QF 2旁路柜1电阻柜R 1GK 0M GK 1图3 变频器重故障切工频过程中机组重要参数趋势引风机变频改造后增加变频和工频互切功能后,引风机变频运行既提高经济性,也降低了由于变频器出现故障而带来的安全风险。

风机变频转工频注意什么

风机变频转工频注意什么风机变频转工频是指将原本运行在变频状态下的风机,通过相应的操作,将其转换为运行在工频状态下的风机。

风机变频转工频需要考虑到许多因素,下面将详细介绍。

一、控制系统的转换将风机从变频状态转变为工频状态,需要对控制系统进行相应的改变,主要是更改控制程序和参数的设置,来实现工频运行的需求。

需要将变频器操作面板的参数改为适合于工频运行的参数,包括工频变频器的控制方法、控制器的类型和控制模式等。

同时,需要将风机的工作曲线修改成适合工频转速的曲线,使得风机可以在工频下更加稳定地运行。

二、电机运行能力风机转换成工频状态后,风机电机的转速将从变频运行状态下的几百转,变成了每分钟1450转。

因此,需要考虑电机能否正常运行,以及电机输入电压和电流是否符合设计要求。

需要确认电机是否具备适应于工频运行的能力,否则可能会导致电机起动困难,或者出现过载情况,对设备运行造成影响,甚至可能损坏设备。

三、变频器的保护设置变频器是控制变频转速的重要设备,需要进行保护设置,以防止不当操作或异常情况对设备造成损坏。

主要包括设置上限电流、下限电压、过载保护和温度保护等。

需要适时验证保护设置是否有效,以及设备所能承受的负载能力是否符合实际需求。

四、电源质量风机在运行时,需要从电源中获取电能,所以电源的电压和电流质量至关重要。

电网在运行时,常常会出现瞬间电压波动或电压峰值,需要进行适当的过滤和稳压,保证电源供应足够的电量,以避免风机由于电压异常而出现故障。

五、电缆选择变频转工频时,电缆的选择是至关重要的,因为变频器会产生大量的电磁干扰,特别是在高频段,会产生影响电缆的信号波动,从而影响风机的运行。

所以需要选择质量较好的电缆,并采取适当的屏蔽、保护措施,以抵抗电波干扰。

风机转变频需要考虑的因素较多,需要做好细致的计划和操作。

在变频转工频的过程中,需要充分保护设备,确保其稳定运行,减少维修成本,延长设备寿命。

变频-工频切换过程中冲击电流产生原因及防范措施

变频-工频切换过程中冲击电流产生原因及防范措施王丁磊;郭涛【摘要】The phenomenon of the current impact in the equipment of fluid during the transform between variable frequency and industrial frequency was analyzed. The most important reason of the current impact is not the phase offset,but the unmatched of rotate speed. The preventive and reduce measures of current impact were found through analyzing. Such as setting the appropriate switching time, ensure the difference of rotate speed before and after switching,interlocking set,etc. Can ensure the smooth and reliable during the switching of variable frequency and industrial frequency. It can be ensured that no significant current impact phenomenon occurs and the switching process is smooth by setting the appropriate rotate speed of fore - and - aft through experiments.%分析了流体类机械设备在变频-工频切换过程中出现的电流冲击现象,发现造成电流冲击最重要的原因并不是相差造成的,而是转速不匹配造成的.通过分析找到防止和降低电流冲击的方法,即通过设置合适的切换时间,保证切换前后的转速差,设置多重互锁等方法可以保证变频和工频间切换的平稳和可靠.实验表明通过设置合适的切换时间切换前后的转速,可以保证切换过程没有明显的电流冲击现象发生,切换过程平稳.【期刊名称】《电气传动》【年(卷),期】2011(041)008【总页数】5页(P15-19)【关键词】变频-工频切换;电流冲击;切换时间;转速匹配【作者】王丁磊;郭涛【作者单位】安阳师范学院计算机与信息工程学院,河南安阳455002;安阳师范学院计算机与信息工程学院,河南安阳455002【正文语种】中文【中图分类】TG1561 引言对于通风机、鼓风机、水泵、油泵等流体类机械,其负载往往是变化的,为保证流体输出压力恒定和节能,一般都是通过变频控制来实现的。

交流异步电动机变频-工频切换的探讨

交流异步电动机变频-工频切换的探讨引言:异步电动机是工业生产中常用的电动机类型之一,而变频技术的应用也越来越广泛。

在实际应用中,异步电动机的变频-工频切换是一个重要的问题,本文将对这一问题进行探讨,并分析其影响因素和解决方法。

一、异步电动机的变频技术异步电动机的变频技术是指通过改变电源频率来控制电动机的转速。

在工业生产中,变频技术可以实现对电动机的精确控制,使其适应不同的工作需求。

变频技术的应用可以提高生产效率,降低能耗,并且可以提供更多的操作灵活性。

二、异步电动机的工频技术异步电动机的工频技术是指将电动机接入工频电源,通过改变电动机的绕组连接方式或改变电源电压来实现对电动机转速的控制。

工频技术在许多场合下仍然是一种经济实用的选择,尤其是在转速要求相对较低或者需要长时间连续工作的场合。

三、异步电动机的变频-工频切换在一些特殊的工况下,需要将异步电动机从变频运行模式切换为工频运行模式,或者相反。

例如,当变频器发生故障或需要维护时,需要将电动机切换到工频模式,以确保生产的正常进行。

而在一些特定的工作任务中,可能需要将电动机从工频模式切换到变频模式,以获得更好的控制效果。

四、影响异步电动机变频-工频切换的因素1. 电动机的设计参数:电动机的设计参数将直接影响其在变频和工频模式下的性能。

因此,在进行变频-工频切换时,需要考虑电动机的额定功率、额定电压、额定转速等参数是否适用于切换后的工作模式。

2. 变频器的性能:变频器作为控制电动机的核心设备,其性能直接影响切换的稳定性和可靠性。

在选择和使用变频器时,需要考虑其输出功率、控制精度、过载能力等因素。

3. 切换过程中的保护措施:切换过程中,特别是在变频-工频模式切换时,需要采取相应的保护措施,以防止电动机和其他设备受到损坏。

常见的保护措施包括过电流保护、过温保护、过载保护等。

4. 切换的控制策略:切换过程中的控制策略也是影响切换效果的重要因素之一。

合理的控制策略可以确保切换过程的平稳进行,避免电动机产生冲击或过载现象。

如何在变频与工频之间合适顺畅地切换?

如何在变频与工频之间合适顺畅地切换?随着领域的不断发展,变频器的出现让许多行业得到了优异的表现。

然而,许多机械设备在工作过程中不仅需要使用变频器,还需要通过工频器进行操作。

因此,如何在变频与工频之间合适顺畅地切换,成为了许多机械设备行业必须处理的一项难题。

什么是变频器和工频器在讨论变频和工频之间的切换之前,我们需要了解什么是变频器和工频器。

变频器指的是变频调速器,可以通过改变电机转速来达到调节设备的效果。

变频器主要的优势在于调速范围广,可以实现任何转速的调节,同时减少过载电流和减少机器噪音等问题。

工频器与变频器不同,指的是工频电源。

这种电源是单一频率的,通常是50或60赫兹。

一些机械设备只能通过工频电源运行。

变频器和工频器之间切换的挑战切换变频器和工频器之间并不难,但是它需要消耗时间和成本、影响生产。

同时,由于变频器和工频器之间的连接不同,需要更改电机驱动的连接。

这种更改将导致机器的运行时间延长,因此必须等到工作结束后再进行切换。

另外,不需要切换连接,而直接使用变频器会更加方便,但这仅适用于那些没有使用工频的机器。

在切换之前,需要注意的另一个问题是,变频器的功率大小通常要比工频器大,因此需要合理应用变频器的能力。

同时,不同类型的设备在切换时需要采取不同的方法。

这就需要我们了解如何适应不同的工作环境。

适应不同工作环境的方法在进行变频和工频之间的切换时,需要注意以下几点。

1. 确保机器没有运行切换时,您必须确保机器已停止运行。

特别是在切换连接时,如果机器仍在运行,可能导致机器受损。

2. 确定机器所需的电源类型在切换之前,必须确定机器的电源类型,以便了解何时使用变频器和何时使用工频器。

这是非常重要的,因为变频器和工频器的电流值不同,如果选择错误会导致机器运行出现问题。

3. 使用适当的连接方法选择正确的连接方式至关重要,可以确保电机被正确连接到变频器或工频器。

使用正确的连接方法,可以放置机器因连接错误而受损。

电动机变频切换工频的问题

如:变频器切换需时间(3~5s),这段时间转速会掉多少?掉多了冲击电流一样大(额定电流的2倍以上)。

追问等到真正做的时候,把转数提到同步转数或同步转数以上,3~5秒后再切换,现场调试时再说吧,谢谢你

]不管怎样的负载,在供电电源切换的瞬间都会有冲击电流,如果没有必要最好不要切换,因为变频器在通电工作的状态下突然断开负载,变频器也易损坏。 追问现实是必须这样做

最佳答案 你准备把变频器当软启动器?

只要切换一定有冲击电流,只是大小不同.比直接启动要小.追问你说的没错,我想把变频器当软启动器,因为软启动器对起动电流控制的不好(额定电流的2倍以上),所以想用变频器把电动机拖动到额定转数以下同步转数以下,这时把变频器断开,再把电动机接入工频电源。由于已经把电动机拖动到了额定转数以上,这时接入工频电源,能有多大的冲击

按主电路工作方法

按照工作原理分类

按照开关方式分类

按照用途分类

按变频器调压方法

按工作原理分

按国际区域分类

按电压等级分类

变频器节能效果

使用与保养变频器的注意事项

物理环境 电气环境变频器供电系统的谐波治理与无功功率补偿展开 编辑本段变频器基础原理知识

目录

变频器基础原理知识

变频器工作原理概述

整流器

平波回路

逆变器

变频器的作用

变频器的行业应用

变频器的组成

变频器控制方式

变频器的历史

变频器的分类单元串联型变频器

按变换的环节分类

按直流电源性质分类

按主电路工作方法

按照工作原理分类

按照开关方式分类

变频与工频切换

变频与工频切换变频与工频切换是电力系统中非常重要的一个环节,它主要涉及两种不同的频率,即工频和变频。

工频通常指的是电力系统中的额定频率,而变频则是指通过改变电源频率来控制电机的转速。

在电力系统中,变频与工频切换通常发生在电机启动或运行过程中。

下面将从几个方面对变频与工频切换进行详细阐述。

一、变频器的工作原理变频器是一种将交流电转化为可变频率的设备,它主要由整流器、逆变器和控制器组成。

整流器将交流电转化为直流电,逆变器将直流电转化为可变频率的交流电,控制器则控制逆变器的开关和转换过程。

在电机启动时,变频器可以控制电机的启动转速和加速过程,从而减少对电网的冲击和对机械设备的冲击。

二、变频与工频切换的优点1.节能:通过变频控制电机的转速,可以更加精确地控制电机的输出功率,从而减少能源的浪费。

2.延长设备寿命:变频控制可以减少机械设备的振动和冲击,从而延长设备的使用寿命。

3.提高生产效率:通过变频控制电机的转速,可以更加精确地控制生产过程,从而提高生产效率。

4.降低噪音:通过变频控制电机的转速,可以降低机械设备的噪音,从而改善工作环境。

三、变频与工频切换的缺点1.成本高:变频器的成本比普通电机要高,因此需要投入更多的资金。

2.维护难度大:变频器的维护比普通电机要复杂,需要专业技术人员进行维护。

3.对电网的影响:变频器的运行会对电网产生一定的影响,需要采取相应的措施来保证电网的稳定运行。

四、变频与工频切换的实现方式1.手动切换:在电机启动或运行过程中,可以通过手动方式将电机从工频切换到变频或从变频切换到工频。

这种方式需要操作人员具备一定的技能和经验。

2.自动切换:在电机启动或运行过程中,可以通过自动方式将电机从工频切换到变频或从变频切换到工频。

这种方式需要使用相应的传感器和控制算法来检测和控制电机的状态。

3.软启动器:软启动器是一种特殊的启动设备,它可以通过逐渐增加电机电流的方式将电机从工频启动到变频。

这种方式可以减少对电网的冲击和对机械设备的冲击。

大功率交流异步电动机变频转工频切换存在问题论文

大功率交流异步电动机变频转工频切换存在的问题研究【摘要】工业频率在一台变频器控制多台大功率异步电动机软启动的情况下,必然涉及到异步电动机变频转工频的切换过程,在此过程中被切换电机就可能出现定子绕组电压过大从而产生过大的切换冲击电流,对电动机的电气特性和机械特性造成破坏性损伤。

本文针对异步电动机变频转工频的切换过程进行了详细分析,同时对限制切换冲击电流提出了解决的思路。

【关键词】交流异步电动机;变频转工频;切换1.问题提出在由一台变频器控制多台大功率异步电动机软启动的过程中,先启动的电动机的供电电压在频率和大小由0hz/0v逐渐上升到电网电压的大小和频率后(50hz/380v),由变频器供电的变频电源和由电网供电的工频电源已经没有多大区别,此时电动机已完全可以从由变频器提供的变频电源切换到由电网供电的工频电源上,让出变频器控制下一台大功率异步电动机的软启动。

在上述电机由变频到工频快速切换过程中,必须保证切换电流不能过大,特别是对大电机来说更是如此。

由前面的叙述可知,电机由变频转工频的切换一般是在变频器输出电压和电网电压的频率、大小都相等的情况下进行的,表面上看,此时两个电源输出电压的大小、频率都相等,似乎可以进行平滑切换,不会对电机产生什么冲击。

其实不然,一个没有考虑到的关键性的问题是——相位,即两个电源电压变化的步调是否一致。

2.问题分析——相位不一致对变频/工频切换过程的影响在变频转工频切换瞬间,由于变频器输出电压起始相位具有随机性,它所输出的三相电源相位和电网工频电源相位完全有可能不一致,这种情况对切换过程的影响可用三相异步电机任意一相的相量图(图1)来加以说明。

根据电机原理,三相电动机正常运行时,以同步转速旋转的主磁场将在定子三相绕组内感应对称的三相电动势。

三相异步电动机每一相定子线圈产生的感应电动势和定子每相所加的电源电压只是频率相同,幅值不等,相位也不一致,在相量图上表现为与-存在一定的夹角。

工频和变频切换控制的方法

工频和变频切换控制的方法一、引言在工业生产过程中,电机驱动系统是重要的组成部分。

为了满足不同的生产需求,电机驱动系统需要具备多种控制模式。

其中,工频和变频切换控制是一种常见的控制方式。

本文将介绍工频和变频切换控制的方法。

二、工频和变频切换控制的意义工频和变频切换控制的意义在于根据不同的生产需求,灵活调整电机的运行状态。

在工频模式下,电机以恒定的频率运行,适用于稳定的生产环境。

而在变频模式下,电机的运行频率可以根据实际需求进行调节,适用于需要频繁调整运行状态的生产环境。

三、工频和变频切换控制的方法1. 硬件电路设计实现工频和变频切换控制需要设计相应的硬件电路。

一般而言,需要设计两个独立的电源电路,分别用于工频和变频控制。

同时,需要设计相应的控制电路,用于切换电源电路。

2. 软件程序设计在软件程序设计方面,需要根据实际需求编写相应的程序。

程序需要实现以下功能:(1)接收用户输入的指令,判断需要切换到哪种控制模式;(2)根据指令切换电源电路;(3)根据需要调整电机的运行状态。

3. 调试与测试在完成硬件电路设计和软件程序设计后,需要进行调试与测试。

首先,需要对硬件电路进行测试,确保电源电路和控制电路能够正常工作。

其次,需要对软件程序进行测试,确保程序能够正确接收指令并执行相应的操作。

最后,需要进行系统测试,确保整个系统能够正常运行。

四、结论工频和变频切换控制是一种常见的电机驱动控制方式。

通过设计相应的硬件电路和软件程序,可以实现电机的工频和变频切换控制。

在实际应用中,需要根据实际需求选择合适的控制模式,以确保电机驱动系统的稳定性和效率。

同时,在调试与测试过程中,需要注意细节问题,确保整个系统的正常运行。

大功率变频到工频切换的解决方法

大功率变频到工频切换的解决方法为了节省投资,并且节能、检修或将一台变频器用于控制多台电动机时,常使用切换线路。

切换要求有三种: (1) “冷”切换: 在变频器停机时进行切换;(2) 单向切换:电动机只从变频器切换到电网,不从电网切换到变频器。

此方式多用于一台变频器对多台电机的“软”起动系统中;(3) 同步切换:在电动机不停止的情况下,变频器可与电网相互切换,又称“热”切换。

热切换须要使变频器输出电压调整到与电网电压同步,这对于热切换是必须的,否则切换会造成对电动机和变频器的冲击,当电机由电网供电切换到由变频器供电时,会使变频器因过大的电流而损坏。

尤其是当变频器的输出电压与电动机的反电势成180°相位差时,过电流甚至会达到起动电流的7-8倍以上。

我们来做一下变频切换工频时情况的分析:1、当电机由电网供电切换到由变频器供电时,如果变频器的输出频率在电机内产生的旋转磁场的转速,即同步转速等于电机转子转速,变频器的切换电流为零,没有任何冲击;2、当电机由电网供电切换到由变频器供电时,如果变频器的输出频率在电机内产生的旋转磁场的转速,即同步转速小于电机转子转速,变频器切换后便进入电机制动状态,造成直流部电压升高,如果不启动制动电阻,会产生过压保护;3、当电机由电网供电切换到由变频器供电时,如果变频器的输出频率在电机内产生的旋转磁场的转速,即同步转速大于电机转子转速,变频器切换后电机便进入转差率为S 的电动运行状态,切换电流与转差率S有关,S越大切换电流越大;4、所以当电机由电网供电切换到由变频器供电时,变频器要检测电机的转速,自动调整输出频率,以达到平稳切换:5、变频器的输出电压与电动机的反电势成180°相位差时,等同与相间短路,造成设备的停机或者损坏.变频到工频切换困难的问题,尤其对于大功率电机,75千瓦以上的变频器,切换尤其困难。

解决的方法有很多: 1、串电阻或电抗;但不能根本解决问题,且容易烧毁电阻和电抗,维护量大;2、采用软启动;可以解决,但成本提高,控制较复杂。

变频器转工频运行

1 引言随着交流变频调速技术在油田集输系统的广泛应用,电动机变频转工频时出现故障越来越受到人们的关注,尤其在大功率注水、供水、输送油气等电机的变频控制系统中,变/工频切换故障对油田生产产生了较大的影响,成为一个亟待解决的问题。

2 电机变/工频切换时存在问题与理论分析在油田生产系统中,常常采用由一台变频器控制多台异步电动机的方案,通常称为“1拖N”,“1拖N”的基本工作情况是:首先由变频器控制“1号泵”启动运行;当需求液量增大,变频器的运行频率已经达到上限频率(通常等于工频)时,则将“1号泵”切换为工频运行。

同时,变频器的输出频率迅速下降,并切换至“2号泵”,使“2号泵”变频起动,以此类推。

因此,其切换特点是:在切换瞬间,变频器的输出频率基本上等于工频。

但因为测量差异,电源频率的可能波动等原因,绝对相等是很难出现的。

电机由变频转工频状态运行,切换一般是在变频器输出电压、频率和电网电压、频率大小都相等的情况下进行的。

表面上看,此时似乎可以进行平滑切换,不会对电机产生什么冲击。

其实不然,在变频转工频切换瞬间,由于变频器输出电压起始相位具有随机性,它和电网电压相位完全有可能不一致,这将直接导致电机变频转工频时产生的瞬时电流具有随机性,有时会远远大于电机的额定电流。

在生产中常表现为电机的过电流,而使空气开关跳闸,熔毁熔断器,交流接触器烧毁,严重时还会损坏电机设备。

下面结合三相异步电机任意一相的相量图(图1)对切换过程来加以说明。

方法二、在变频器内部集成锁相环。

锁相环路是一种反馈电路,锁相环在工作的过程中,当输出信号的频率与输入信号的频率相等时,输出电压与输入电压保持固定的相位差值,即输出电压与输入电压的相位被锁住。

通过集成锁相环,切换时锁定变频器输出电压的相位和频率,保证工频电源和变频输出电源一致,从而方便的实现电机的同步切换。

下面引用一利用锁相环实现变频转工频的现场工业试验数据:电机型号为Y315M2-4,功率为160kW。

变频与工频的切换问题

变频与工频的切换问题(湖北宜昌市自动化研究所,湖北宜昌 443000)张燕宾摘要:分析了低压变频调速系统中变频与工频切换过程中的暂态过程,根据不同负载暂态过程的特点,提出了不同的切换要领,并介绍了以风机和供水水泵为代表的具体切换方法。

关键词:变频与工频切换;电磁过渡过程;自由制动过程;差频同相;频率陷阱;切换时间1 变频与工频切换的主电路1.1 切换控制的提出有的用户在采用变频调速拖动系统时,常常提出了变频器和工频电源进行切换的要求。

主要有两种类型:(1) 故障切换部分生产机械在运行过程中,是不允许停机的。

如纺织厂的排风机、锅炉的鼓风机和引风机等。

针对这些机械的要求,在“变频运行”过程中,一旦变频器因故障而跳闸时,必须能够自动地切换为“工频运行”方式,同时进行声光报警。

(2) 多泵供水的切换在多泵供水系统中,常采用由一台变频器控制多台水泵的方案。

用水量较少时,由变频器控制“1号泵”进行恒压供水;当用水量增大,变频器的运行频率已经到达额定频率而水压仍不足时,将“1号泵”切换为工频工作。

同时变频器的输出频率迅速降为0Hz,并切换至“2号泵”,使“2号泵”变频起动。

1.2 切换控制的主电路(1) 主电路的构成图1切换控制的主电路如图1所示,各接触器的功用是:① KM1用于将电源接至变频器的输入端;② KM2用于将变频器的输出端接至电动机;收稿日期:2003-08-13作者简历:张燕宾(1937-),男,江苏海门人,曾任宜昌市自动化研究所高级工程师、自动化研究所副所长、宜昌市科委驻深圳联络处主任、宜昌市自动化学会理事长、湖北省自动化学会常务理事,曾著《SPWM变频调速应用技术》、《变频调速应用实践》、《变频器应用基础》。

③ KM3用于将工频电源直接接至电动机。

此外,因为在工频运行时,变频器不可能对电动机的过载进行保护,所以,有必要接入热继电器KH,用于作为工频运行时的过载保护。

(2) 切换的动作顺序切换时,应先断开KM2,使电动机脱离变频器。

变频与工频切换

变频与工频切换技术随着电力电子技术的不断发展,变频器的技术已日趋成熟,在工控企业的应用也如雨后春笋般的蓬勃崛起,正日益渗透到各个领域。

,已业已成为各个生产环节不可或缺的重要工具,为企业改进生产工艺、提高劳动生产率、节约能源、减轻工人的劳动强度发挥着越来越积极的作用。

在变频器提供这些优越性的情况下,变频器的应用也越来越广泛,大到大型的工矿企业,小到家庭作坊,变频器可以说随处可见。

但是在某些场合,在工艺技术基本相同、负载类别一致的情况下,如水泵、风机等,单开一台泵无法达到工艺要求,需要同时开几台泵或风机,这样为了节省投资,大多数厂家都选择一拖多的形式,如一拖二、一拖三、一拖四等形式,变频先带一套系统工作,当达到全速,工艺条件仍达不到要求时,将运行的这套系统转到工频运行,变频器再去带另一套系统运行,一次类推,再去带第二套、第三套等,直到达到现场的工艺要求。

这就是所说的一拖多的情况。

但是在应用中却遇到一个问题,这就是在变频达到满频而向工频切换的过程中,有时切换顺利,电流很小就切换成功,但有时切换电流就大,达到额定电流的几倍以上,以至于使电网跳闸,不能正常工作,这究竟是什么原因呢?经过大量的检测与研究,发现在变频与工频切换的过程中,不但是频率要一致,还有一个重要的因素,变频与工频的相位也要一致,即只有在频率与相位都一致额情况下转换,转换电流才小,达到可以控制的范围内,而当相位不一致时,转换电流就相当大,以至于使电网跳闸。

山东新风光电子科技发展XXX经过大量的实践与工程研究,研发了带有变频与工频相位检测的变-工频切换的技术,并成功应用于工程实践,得到了很好的效果。

转换电流基本控制在额定电流的1.5倍以内,达到了用户的要求,并且实现了无扰切换。

1、变工频转换的技术原理本转换板采用同时检测变频输入侧与输出侧的相位的方法,首先检测频率到达信号,在达到频率设定值后,进行相位检测。

通过工频与变频相位相减法,找出彼此相位的最小值,通过运算,与一基准电压相比较,找出二者合适的交汇点,此即转换的最佳位置,然后驱动继电器动作,从而完成变工频的切换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 变频转工频时电动机的情况分析

当电动机退出变频电源后, 定子开路, 其端电压瞬 时变为零, 转子电流就作为励磁电流产生气隙磁通。 由 于转子因惯性继续旋转, 旋转的磁通会在定子绕组中 感应出电势。 如果紧接着合闸接上工频电源, 由于其电 源电压与电机感应电势的相位不同, 严重时两者的相 位相反, 就会使电机产生很大的冲击电流, 造成电机及 设备的损坏。因此, 在变频转工频时, 必须想办法避免 过大的冲击电流。

式中 r =L 2 / R 2 一电磁时间常数, s; L 2 , R 2 一转子绕组等效电感与电阻, f l . 由于笼型电机的转子电感很小, 则: 很小, 由( 2 ) 式可知, D 4 . 将随时间快速衰减, 由( 1 ) 式可知, E : 也迅 速减少, 一般经过 3 ^ - 5 : 后E , 就几乎等于零。如果此 时再合闸接上工频电源, 不仅冲击电流不会过大, 而且 冲击时间极短。 采用延时转换, 所用设备少, 经济性好。但要延时 多少才恰当, 需根据电机的功率大小与负载的具体情 况而定, 很难有一个确定的数值。 这是因为延时时间长

围( 即“ 差频” ) , 在该范围内电动机等待着同相的转换 时机而进行转换。 只要设定好频段的大小、 灵敏度与选 择性 3 个技术参数, 就能指导系统快速、 平稳的进行先 切后投( 又称异步切换) 。 由于是先切后投, 因此使用时不受电网电压过高 或过低的影响; 同时由于“ 差频同相检测” 采用开环控 制, 控制单元与变频器是非接触式的( “ 同频同相检测” 是闭环控制, 控制单元与变频器是接触式的) , 因此具 有较大的通用性。 但由于价格高, 加上参数设置需要一 定的经验, 所以实际使用该装置的情况不是很多。

摘 要: 对目 前变频转工频的方法进行了 讨论, 介绍了 延时转换的思路与方法。 关键词: 变频/ 工频; 同相转换; 延时转换 中图分类号 : T M7 6 文献标识码: B

D i s c u s s i o n o n F r e q u e n c y C o n v e r s i o n C h a n g i n g i n t o P o w e r F r e q u a u c y

KM 1 KM 2

4 变频/ 工频的延时转换

如果在变频转工频时使定子感应电势大大减少, 甚至等于零之后再合闸接上工频电源, 显然能避免过 大的电流冲击, 延时转换就是根据这个理由提出来的。 由电机学的知识可知, 三相异步电动机定子每相电势:

式中 E , 一定子绕组的感应电势, V; Wl 一定子每相绕组串联匝数; k w : 一定子绕组系数;

P L C 控制自动合上工频电源开关K M,

图 2 变频转工频流程图

电动机, 额定功率 2 . 2 k W, 额定电压 3 8 0 V, 额定电流 4 . 7 A, 起动电流倍数为 7 。变频运行的频率为 4 0 H z 时, 采用图 1 所示电路整定时间继电器延时 1 . 5 s 实现 变频转工频, 用示波器进行观察, 其冲击电流的最大值 为2 3 . 8 A, 小于电机直接起动时允许的最大电流 3 2 . 9

《 电气开美) ( 2 0 0 7 . No . 1 )

文章编号: 1 0 0 4 -2 8 9 X ( 2 0 0 7 ) 0 1 一0 0 0 2பைடு நூலகம்1 一0 3

变频转工频问题的研讨

胡 浩 周晓军

( 湖南文理学院, 湖南 常德 4 5 0 0 0 3 )

5 应用举例

某合成纤维厂一台型号为 Y 9 0 L -2 的三相异步

《 电气开吴 ) ( 2 0 0 7 . No . 1 )

.一

弓} 1一

变频运行

N-

N 书

二 | J I 引习r=,叨妇dir

0 1一

变频器自 动分闸 5!

P L C 控 制 自动断开变频输 出开关K M

延 时设 定时间

电动机, 整个延时 6 -8 s ; 对于 5 0 0 k W 以上的电动机, 整个延时 8 -1 0 s 就可以了。

如果在实际工作中需要更短的延时时间, 可在电

机定子侧接上三相灭磁电阻, 减少至合闸( K M, ) 时的 电流冲击, 加快转子电流的衰减, 缩短 4 5 m 衰减的时

间, 但这要增大一些设备投资。

来影响。所以这一转换方法提出后未能得到较多的具 体实施。 我们在这方面做了许多工作, 取得了一些经验, 认 为变频延时转工频是可行的, 现介绍如下: ( 1 ) 对于小功率电动机( 一般<3 k W ) , 当变频器输 入端跳闸退出运行后, 可通过时间继电器延时 0 . 5 - 3 s 后投上工频电源, 电机的冲击电流不会大于允许的 起动电流。图 1 是我们设计使用过的延时转换电路。 K M 2 S K M 1 S B

( 4 . 7 X 7 ) A,

另一台型号为 Y 3 1 5 M2 -4 的三相异步电动机, 额定功率 MO M 额定电压 3 8 0 V, 额定电流 2 9 4 A, 起 动电流倍数为 7 。 变频运行的频率为 4 5 H : 时, 用P L C 控制延时 6 s 后转工频运行, 示波器观察其冲击电流的 最大值为 1 4 2 0 A; 变频运行的频率为 4 0 H z 时, 其冲击 电流的最大值为 1 7 3 0 A, 均小于电机起动时允许的最 大电流 2 0 5 8 ( 2 9 4 X 7 ) A,

头闭合自 锁, 常闭辅触头打开切断 K T线圈通路, 变频 转工频结束。

( 2 ) 对于大中型 电动机, 采用 P L C控制变频运行 时, 通过检测系统故障, 实现变频延时转工频的全过 程, 其流程图如图 2 所示。当变频器输入端 S自动分 的气隙磁通 : 闸, P L C控制变频器输出端 K M, 断开( 见图 1 -a ) 后, 5 4 m -e - ` / ' ( 2 ) 经延时接上工频电源。延时的时间除考虑电机及负载

一些对避免 电流冲击有好处, 但延时过长电机转速降 低过多, 投上工频电源后电机还要加速起动 , 对生产带

的情况之外, 还要留有一定时间的安全裕量。 有条件的 地方最好先通过实验仿真, 确定 T ) , m衰减到零所需的 时间, 再加上 2 -4 s 的延时裕量, 就可安全地实现变频

转工频运行。实际工作的经验是: 对于 5 0 0 k W 以下的

( a ) 主电路示意图 ( b ) 控制电路图 图 1 变频/ 工频延时转换电路

电路的工作原理 : 需要变频运行时, 首先 S合闸, E , =4 . 4 4 , / , W, k w, O . ( 1 ) 然后按 S T , K M, 线圈得电, 其主触头闭合, 电机接上

说明延时转换成功的几个实例。

电压与电机感应电势同相位, 则可避免产生很大的冲 击电流, 因此, 利用“ 频率相位检测器” 实现同频同相合 闸, 就是 目前流行的变频转工频的一种方法。其“ 同频 同相检测加上同步切换” 系统是由“ 采样— 鉴相— 变频器” 组成的锁相闭环监控系统, 在变频/ 工频同频 后, 由鉴相器比较出一暂态相位差信号, 用该信号反复 来调整变频器的输出参数, 使变频/ 工频的稳态相位最 后趋于一致, 然后采用先投后切( 又称同步切换) 的顺 序实现电动机变频与工频之间的转换。 这种“ 同频同相检测加上同步切换” 的方法也存在

( H u n a n A r t s a n d S c i e n c e C o l l e g e , C h a n g d e 4 1 5 0 0 3 , C h i n a ) A b s t r a c t : T h e m e t h o d o f f r e q u e n c y c o n v e r s i o n c h a n g i n g i n t o p o w e r f r e q u e n c y i s d i s c u s s e d . T h e t h o u g h t a n d

气一每极气隙磁通, Wb ;

. l f =. f 2 / s 一定子频率 , H z ; 几一转子频率, H z ;

: 一 n o n - o n X 1 0 0 % 一 电 机 转 差 率 ;

n 。 一电机的同步转速, r / m i n ; n 一电机转子转速, r / m i n ; 在短时间的转换阶段, 转子的转速 n 与频率 几 变 化小, 那么人 变化小; 在变频断电后, 由转子电流产生

m o t h e d o f t i m e 一d e l a yc o n v e r s i o n a r e p r e s e n t e d .

HU Ha o Z HO U Xi a o 一I u n

K e y w o r d s ; f r e q u e n c y c o n v e r s i o n/p o w e r f r e q u e n c y ; s a m e 一p h a s e c o n v e r s i o n ; t i m e 一d e l a y c o n v e r s i o n 1 引言

一些不足 :

( 1 ) 变频转工频时采用先投后切的方式, 而变频

器的输出电压是根据电动机的额定电压参数设定的, 当电网电压过高或过低时, 即便是同频同相的条件已 满足, 但同幅不一定满足。如果鉴相器不具备鉴幅功 能, 电网电压过高时进行变频/ 工频转换, 就会使变频 器损坏; 电网电压过低时转换, 会使变频器输出过流。 ( 2 ) 调频同相检测系统是对具体的变频器的硬件 进行调整、 实现闭环控制的, 所以厂家生产的同步切换 装置只能与自己生产的变频器或按自己要求指定生产 的变频器配套使用, 即不具有通用性。

在工矿企业的设备改造中, 越来越多的拖动装置 由原来的工频系统改为变频系统运行, 提高了产品的

质量, 节省了电能。对企业的某些重要设备( 如风机泵 类等) 要求必须连续可靠的运行, 不允许中断。如果变 频系统出现故障, 必须在很短的时间内转工频电源, 使 电动机不间断运转。 在变频转工频时, 必须保证转换的 安全性与可靠性, 同时还要考虑经济性。 本文从分析电 动机变频转工频时的情况入手, 对目 前采用的同相转 换进行了讨论, 并提出延时转换的思想和方法, 并举例