淀粉原料燃料酒精厂全厂总物料衡算

玉米淀粉厂物料衡算

玉米淀粉厂物料衡算概述物料衡算是生产企业中非常重要的一项工作,对于玉米淀粉厂来说也是一项必不可少的工作。

物料衡算包括原材料的进货量、使用量、损耗量、库存量等内容。

对于玉米淀粉厂来说,物料衡算的准确性直接关系到原材料的有效利用率和成本控制,因此玉米淀粉厂必须建立完善的物料衡算体系,确保数据的准确性和完整性。

原材料的进货量原材料的进货量是指生产过程中所采购的原材料数量。

对于玉米淀粉厂来说,主要采购的原材料为玉米,玉米的品质对生产成本和成品质量有很大影响。

采购原材料时需要对玉米进行检验,对于不合格的原材料需要进行退货或者废弃处理。

对于玉米淀粉厂来说,原材料的进货量需要进行记录和统计,记录每一批原材料的采购日期、数量、价格、供应商等信息,以便后期进行进货统计和分析。

原材料的使用量原材料的使用量是指用于生产的原材料数量。

对于玉米淀粉厂来说,玉米是生产主要原料,需要粉碎、蒸煮、脱皮等多个工序处理后才能使用。

在生产过程中,需要对每一批原材料进行称量记录,确保使用数量精准无误。

原材料的损耗量原材料的损耗量是指因为生产过程中原材料的自然损耗、工艺损耗等因素导致的损失量。

对于玉米淀粉厂来说,损耗量是不可避免的,但是需要尽可能地减少损耗量,提高生产成本的有效利用率。

原材料的损耗量需要进行记录和统计,对损耗量的多少进行分析和统计,找出原因,做出相应的改进措施,从而减少损耗量。

原材料的库存量原材料库存量是指在生产过程中未使用的原材料数量。

对于玉米淀粉厂来说,需要建立完善的原材料库存管理系统,对库存量进行实时监控,确保库存量充足才能保证生产的连续性。

当库存量不足时,需要及时采购原材料以保证生产的顺利进行;当库存量过多时,则需要调整生产计划,减少原材料采购、减少生产成本,提高资源利用效率。

物料衡算是玉米淀粉厂生产过程中必不可少的一项工作,对于企业的生存和发展有着重要的意义。

通过建立完善的物料衡算体系,对原材料的进货量、使用量、损耗量、库存量等进行实时监控和记录,不断优化生产流程,提高原材料的利用率和生产效率,降低生产成本,提高企业的经济效益。

年产8万吨酒精工厂设计物料衡算

酒精工厂设计的物料衡算对于生产过程的顺利进行至关重要。

在进行物料衡算时,需要考虑的因素包括原料的种类和数量、生产过程中的损耗、设备的利用率等。

下面将对年产8万吨酒精工厂的物料衡算进行详细说明。

首先,需要确定年产8万吨酒精所需的主要原料。

酒精的主要原料是玉米、小麦等粮食作物,因此需要计算这些原料的消耗量。

假设生产一吨酒精需要消耗1.2吨玉米和0.8吨小麦,那么年产8万吨酒精所需的玉米和小麦的消耗量分别为8万*1.2=9.6万吨和8万*0.8=6.4万吨。

其次,要考虑到生产过程中的损耗。

在酒精生产过程中,会有一定的原料损耗,比如在提取酒精的过程中,会有一定的残渣留下,不能完全提取出酒精。

这部分损耗需要根据实际情况来进行衡算,一般可以设置一个损耗率来估算。

假设损耗率为5%,那么年产8万吨酒精的损耗量为8万*5%=4000吨。

其次,要考虑到设备的利用率。

在酒精工厂中,设备的利用率是非常重要的,它直接影响到生产效率和物料的消耗量。

设备的利用率可以通过设备的运行时间和停机时间来计算。

假设设备的运行时间为350天,停机时间为15天,那么设备的利用率为350/(350+15)=95%。

设备的利用率可以用来估算物料的消耗量,假设设备的利用率为95%,那么年产8万吨酒精的物料消耗量需要按照95%来计算,即玉米和小麦的消耗量分别为9.6万吨*95%=9.12万吨和6.4万吨*95%=6.08万吨。

最后,需要考虑到其他辅助材料的消耗量。

在酒精生产过程中,还需要使用其他辅助材料,比如酵母、酶等。

这些辅助材料的消耗量可以根据实际情况来进行衡算,一般可以根据设备供应商提供的数据进行估算。

假设这些辅助材料的消耗量为1%(以酒精产量为基础),那么年产8万吨酒精的辅助材料消耗量为8万*1%=800吨。

综上所述,对于年产8万吨酒精工厂的物料衡算,需要考虑主要原料的消耗量、损耗量、设备的利用率和其他辅助材料的消耗量。

根据以上的估算,年产8万吨酒精的主要原料消耗量为玉米9.12万吨和小麦6.08万吨,损耗量为4000吨,辅助材料消耗量为800吨。

课程设计年产1.5万吨酒精发酵工厂设计

目前,全世界酒精年产量约3394万吨。其中美国和巴西的酒精产量占全球总产量的66%。美国,巴西,中国,俄罗斯是世界酒精生产大国。2001年中国酒精总产量已跃居第三位。

发酵罐是反应设备(化工生产中实现化学反应)的主要设备。其作用:①使物料混合均匀;②使气体在液相中很好分散;③使固体颗粒在液相中均匀悬浮;④使不均匀的另一液相均匀悬浮或充分乳化;⑤强化相间的传质;⑥强化传热。

目前已广泛地用于制药、味精、酶制、食品行业等。它的主要组成部分包括釜体、搅拌装置、传热装置、轴封装置。还根据需要加其他的附件,如装焊人孔、手孔和各种接管(为了便于检修内件及加料、排料),安装温度计、压力表、视镜、安全泄放装置(为了操作过程中有效地监视和控制物料的温度、压力)等。

指导教师

提交日期2014.1.2

摘要…………………………………………………………………………………1

绪论……………………………………………………………………………3

一.淀粉质原料酒精生产工艺…………………………………………………………7

二.物料衡算

(一)15000吨淀粉原料酒精厂全厂物料衡算……………………………………15

谢辞…………………………………………………………………………………59

摘要

酒精在人们日常生活以及科学研究等诸多领域都有很广泛的应用。世界酒精行业以及我国酒精行业都呈现快速发展趋势,产量逐年递增。发酵法生产酒精的能力将成为一个国家经济实力的标志。发酵法主要是利用微生物无氧发酵,将含糖物质如,甘蔗,甘薯,玉米等物质内的糖类转化为乙醇,生成酒精。此法原料来源丰富,生产过程环保,值得大力推广。本设计对酒精生产的发酵车间进行了计算和设备选型,力求理论和实践相结合。

?酒精国家标准酒精质量标准是检验酒精蒸馏和管理水平的核心一个国家的酒精质量标准是这个国家酒精产业能力和水平的标志酒精质量国家标准是整个酒精企业生产活动的最主要的法规酒精质量是酒精企业的生命线不断提高酒精质量是企业永恒主题

年产10万吨燃料乙醇装置液化岗位物、热、水平衡计算及螺旋板面积、阻力计算

10万吨/年燃料乙醇装置液化岗位物料、热量、用水平衡及热工计算(加水比例1:2.4)已知条件:1、原料商品木薯,淀粉含量68 %,含水14 %,即:干基淀粉含量79.07%,干物质含量86%。

2、年产99%(v/v )燃料乙醇10万吨,年作业时间300天,即:每天产99%(v/v )酒精333.33吨,每小时产99%(v/v )酒精13.89吨。

99%(v/v )=98.37(w/w),密度:0.7943g/ml 。

3、冷冻水温度15℃,循环水温度30℃(夏天),一次水温度30℃。

4、淀粉的理论出酒率酒精的理论得率可以根据酒精发酵的反应式计算得到:162 18 180热量发酵++−−→−O C OH H C O H C 252612622180 2×46 2×44根据上述反应式,可算出每100公斤淀粉理论上应产无水酒精的数量为:79.5616210092:10092:162=⨯==x x㎏因为燃料乙醇含杂质及水分较高,现以99%(V )的燃料乙醇作为计算淀粉出酒率的基准。

这样,100㎏淀粉理论上可产99%(V )的燃料乙醇量为:)kg (73.579837.079.56=()612625106O H nC O nH O H C n −−→−+水解式中0.9837是换算系数,意思是每时每100㎏99%(V)酒精中有98.37㎏纯酒精[即与99%(V)相应的重量百分比,98.37%(W)]。

57.73㎏99%(V)燃料乙醇的出酒率是按公式计算得到的100㎏纯淀粉的出酒率,称为淀粉的理论出酒率。

第1章料、热、水平衡计算:一、粉碎岗位计算生产13.89吨/h99%(v/v)燃料酒精需淀粉量:13.89÷57.73%=24.06吨/h。

但在实际生产过程中会发生各种淀粉损失:1、粉碎过程粉尘损失占淀粉总量的0.5%。

2、蒸煮过程损失,若采用低温蒸煮可以不计。

(随着蒸煮压力高低和时间长短,这种损失可以达0.5~4%。

酒精生产总物料衡算

一、10000t/a玉米淀粉燃料酒精厂物料衡算项目、工艺流程及基础数据1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

2、生产工艺流程图:生产工艺采用改良湿法、双酶糖化、连续发酵和半直接式三塔蒸馏流程,如图空气酶母种原料(玉米)耐高温空压机斜面试管a-淀粉酶预处理辅料(酸、碱)过滤器摇瓶培养脱胚制浆玉米油车间无菌空气小酒母罐连续蒸煮器大酒母罐蒸煮醪酒母醪糖化锅糖化酶糖化醪发酵醪CO2成熟发酵醪蒸馏DDGS车间分子筛脱水杂醇油燃料酒精图改良湿法双酶糖化连续发酵燃料酒精流程示意图3、工艺技术指标及基础数据(1)生产规模:10000t/a燃料酒精。

(2)生产方法:改良湿法、、双酶糖化、连续发酵和塔蒸馏。

(3)生产天数:300d/a(4)燃料酒精日产量:34t(5)燃料酒精年产量:10200t(6)产品质量:国际燃料酒精,乙醇含量99.5%以上(V )。

(7)主原料:国内酒精企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,水分14%。

(8)酶用量:耐高温α-淀粉酶用量8u/g 原料,糖化酶用量为100u/g 原料, 酒母糖化醪用糖化酶量200u/g 原料。

(9)硫酸铵用量:8kg/t 酒精(提供氮源)。

(10)硫酸用量:5.5kg/t 酒精(调节pH)。

二、10000t/a 玉米淀粉燃料酒精厂全厂总物料衡算1、原料消耗计算现以生产99.5%(V )成品酒精1000kg 作为计算的基准。

(1)淀粉原料生产乙醇的总化学反应式为:6105n 26126252(C H O )+nH O nC H O 2C H OH+2CO →→(4-2-1)糖化阶段:6105n 26126(C H O )+nH O nC H O → (4-2-2)162 18 180 发酵阶段:6126252C H O 2C H OH+2CO → (4-2-3)180 2×46 2×44(2)每生产1000kg 燃料酒精的理论淀粉消耗量:由式(4-2-2)和(4-2-3)可求得理论上生产1000kg 燃料酒精(99.5%(V)的燃料酒精相当于99.18%(W))所消耗淀粉量为:(3)生产1000kg 燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。

发酵工厂设计 第五章 工艺计算

混合物的比热容

C混=(WaCa+WbCb+WcCc)/(Wa+Wb+Wc) 薯干的比热容可根据绝干谷物+水计算出。 蒸煮醪的比热容可根据薯干+水计算出。 c、喷射液化器后蒸煮醪量为: W7=10950+10950×3.62×(88-50)

÷(2748.9-88×4.18)=11583 (kg) d、液化维持罐后的蒸煮醪量为

17.47+1.73+0.684=19.884(kg)

(三)3000吨/年味精厂发酵车间的物料衡算 1、示意图 2、工艺技术指标和基础数据 3、计算基准:1000公斤味精(99.5%) 4、谷氨酸发酵车间的物料衡算

发酵液量: 1000×99.5%÷112%÷80%÷48%÷99% ÷150 =15.58(m3) 发酵液需糖量:

品或原料为计算基准,常用于间歇操作过 程及设备的计算;

• 以加入设备的一批物料量为计算基准,常

用于间歇操作过程及设备的计算;

6、进行物料衡算,部分计算要与热量衡算联 立求解;

7、填表及绘制物料流程图

二、主要技术经济指标的确定

单耗:生产1000公斤产品的原材料、水、 电、煤、蒸汽、空气、制冷量消耗定额。 是计算产品生产成本的基础数据。

Q1=(5421.5+9831.15)×4.2 ×(50-18 ) =488073.6(kJ)

2、糊化锅内的耗热量Q2 (1)糊化锅升温至100℃耗热量Q2′

米醪比热容:

c米醪=(G大米c大米+ G麦芽c麦芽+ G水c水)/

(G大米+ G麦芽+ G水)=3.76 [kJ/(kg·K)] 米醪的初温:

酒花用量: (574/504.4)×100×0.2%=0.228(kg )

第四章工艺计算

第一节物料平衡计算

一、物料衡算的意义、方法和步骤 物料衡算是工艺计算的基础,在整个工艺

计算工作中开始得最早,并且是最先完成 的项目。当生产方法确定并完成了工艺流 程示意图设计后,即可进行物料平衡计算, 设计工作即从定性分析发展到定量计算。

(一)物料衡算的意义

物料衡算是指:根据质量守恒定律,凡引 入某一系统或设备的物料质量m,必等于 所得到的产物质量mp和物料损失量mt之和, 即:

3.写出生物反应方程式

根据工艺过程发生的生物反应,写出主反应和副 反应的方程式。对复杂的反应过程,可写出反应 过程通式和反应物组成。需要注意的是,生物反 应往往很复杂,副反应很多,这时可把次要的所 占比重很小的副反应略去。但是,对那些产生有 毒物质或明显影响产品质量的副反应,其量虽小, 但不能忽略,因为这是精制分离设备设计和三废 治理设计的重要依据。

1.生产规模(t/a) 2.生产方法 3.生产天数(d/a) 4.产品日产量(t /d)

5.产品年产量(t/a) 6.副产品年产量(t/a) 7.产品质量 8.总回收率(%)

9.原材料单耗 (1)主原料(t /t产品) (2)辅料(t /t产品) (3)水(t /t产品) (4)电(kWh/t产品) (5)蒸汽(t /t产品) (6)冷量(kJ/t产品)

(C6H10O5)n+nH2O→nC6H12O6

4.收集设计基础数据和有关物化常数

需收集的数据资料一般应包括:生产规 模,年生产天数,原料、辅料和产品的规 格、组成及质量等;。

常用的物化常数如密度、比热容等,可 在相应的化工、生化设计手册中查到。

5.确定工艺指标及消耗定额等

设计所用的工艺指标、原材料消耗定额及 其他经验数据,可根据所用的生产方法、 工艺流程和设备,对照同类型生产工厂的 实际水平来确定,这必须是先进而又可行 的,它是衡量企业设计水平高低的标志。

年产2万吨木薯燃料酒精生产工艺的初步设计-酒精发酵工艺初步设计

2.3.4酒精发酵过程中主要副产品的生成14

2.3.5发酵成熟醪的指标15

2.3.6影响酒精发酵的因素15

2.3.7酒精发酵中杂菌污染的危害及其防止16

3生产工艺操作条件16

3.1设计任务16

3.2设计工艺方案的计算16

3.2.ห้องสมุดไป่ตู้物料衡算16

3.2 .2原料消耗的计算18

(2)提高了淀粉利用率

连续发酵无菌条件要求高,杂菌不易污染,发酵醪液始终处于流动状态,促进了酵母与醪液的均匀接触,并有利于CO2排除,因此增强了酵母的发酵作用,提高了出酒率。

(3)省去了酒母工段

连续发酵工艺每15天左右才需接一次酒母,而间歇发酵一天就要培养几次洒母,因此大大减少了繁琐的酒母培养工作。

4.无水燃料酒精发酵生产设备的选型23

4.1主要设备——发酵罐的设计与选择24

4.1.1发酵罐选择原则及选型24

4.1.2糖化醪与发酵醪量的计算25

4.1.3发酵罐几何尺寸及全罐表面积的确定26

4.1.4设备材料的选择27

4.1.5发酵罐的壁厚计算27

4.2接管设计28

4.3支座的选择28

5.发酵废醪后处理工艺28

2000年马悦等以一株粟酒裂殖酵母变异株schizosacharomycespombe在悬浮生物反应器内进行了以木薯淀粉糖化液为发酵底物的酒精清液连续发酵研究得出了二级连续发酵系统可明显改善一级系统的不足并取得了平均流加糖液浓度150gl发酵强度为97glh流出液酒精浓度727gl残糖浓度374gl总糖利用率90的较好结果并且整个系统在连续一个月的运行中从未发现染菌现象发酵操作稳定54生淀粉发酵工艺生料酿酒就是指酿酒原料不用蒸煮糊化直接将生料淀粉进行糖化和

1.2t淀粉原料燃料酒精蒸煮糖化车间设计解析

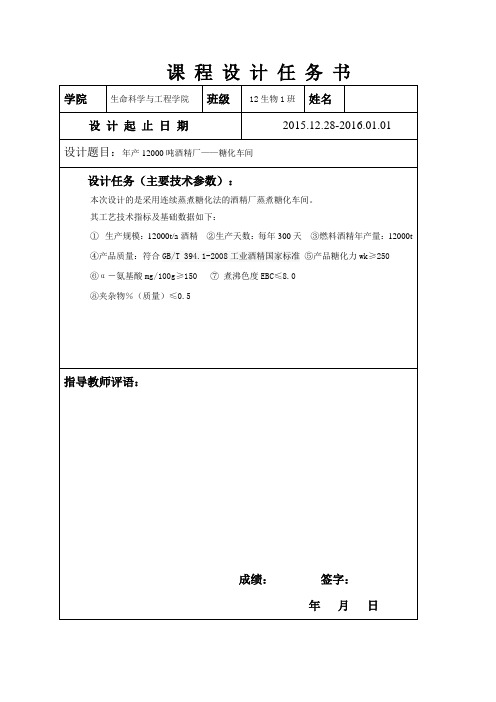

课程设计任务书学院生命科学与工程学院班级12生物1班姓名设计起止日期2015.12.28-2016.01.01设计题目:年产12000吨酒精厂——糖化车间设计任务(主要技术参数):本次设计的是采用连续蒸煮糖化法的酒精厂蒸煮糖化车间。

其工艺技术指标及基础数据如下:①生产规模:12000t/a酒精②生产天数:每年300天③燃料酒精年产量:12000t④产品质量:符合GB/T 394.1-2008工业酒精国家标准⑤产品糖化力wk≥250⑥α-氨基酸mg/100g≥150 ⑦煮沸色度EBC≤8.0⑧夹杂物%(质量)≤0.5指导教师评语:成绩:签字:年月日目录摘要 (1)引言 (4)1 车间概况及特点......................................... 错误!未定义书签。

1.1 生产规模.......................................... 错误!未定义书签。

1.2 产品方案.......................................... 错误!未定义书签。

2 车间组织............................................... 错误!未定义书签。

3 工作制度............................................... 错误!未定义书签。

4 成品的主要技术规格及技术标准........................... 错误!未定义书签。

4.1 产品标准.......................................... 错误!未定义书签。

4.2 主要规格.......................................... 错误!未定义书签。

4.3 保质期............................................ 错误!未定义书签。

酒精生产总物料衡算

(Ⅰ)经喷射液化器加热后蒸煮醪量为:

式中2748.9——喷射液化器加热蒸汽(0.8MPa)的焓(kJ/kg)

(Ⅱ)经液化维持罐出来的蒸汽醪温度降为138.2℃,量为:

式中2149.5——液化维持罐的温度为138.2℃下饱和蒸汽的汽化潜热(kJ/kg)

由酒精捕集器回收酒精

1.0

实际损失

8.55

因此,一般在整个生产过程中淀粉利用率在91~92%之间,若以上表为依据,淀粉利用率为91.45%计算,每生产1000kg燃料酒精实际淀粉耗量为:

这个原料的淀粉出酒率为52.36%,属于中等水平。

(4)生产1000kg燃料酒精干玉米原料消耗量:根据基础数据给出,国内酒精企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,取90%计算,则每生产1000kg燃料酒精需要的玉米量为:

162 18 180

发酵阶段:

(4-2-3)

180 2×46 2×44

(2)每生产1000kg燃料酒精的理论淀粉消耗量:由式(4-2-2)和(4-2-3)可求得理论上生产1000kg燃料酒精(99.5%(V)的燃料酒精相当于99.18%(W))所消耗淀粉量为:

(3)生产1000kg燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。据实际生产经验,生产中各过程各阶段淀粉损失率如表4-1所示。

一、10000t/a玉米淀粉燃料酒精厂物料衡算项目、工艺流程及基础数据

1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

年产4000t酒精厂设计

本科生课程设计(论文)题目:年产40000吨酒精工厂设计——蒸煮糖化车间学院专业学号学生姓名指导教师二〇一六年五月年产40000吨酒精工厂设计——蒸煮糖化车间摘要酒精在人们日常生活以及科学研究等诸多领域都有很广泛的应用。

世界酒精行业以及我国酒精行业都呈现快速发展趋势,产量逐年递增。

发酵法生产酒精的能力将成为一个国家经济实力的标志。

发酵法主要是利用微生物无氧发酵,将含糖物质如,甘蔗,甘薯,玉米等物质内的糖类转化为乙醇,生成酒精。

此法原料来源丰富,生产过程环保,值得大力推广。

本设计对酒精生产的蒸煮糖化车间进行了计算和设备选型,力求理论和实践相结合。

AbstractAlcohol has very extensive application in a great deal of fields such as people's daily life and scientific research. The trades and alcohol trades of our country have fast development trends on earth in the world. The output is increased progressively year by year. The ability for producing alcohol of the fermented law will become the sign of a national economic strength. The fermented law is mainly to utilize microorganism to have no oxygen to ferment, it suck candy material like, sugarcane, sweet potato, carbohydrate in the material such as the maize are turned into ethanol, turn into alcohol. This law raw material sources are abundant, the environmental protection of the production process, is worth popularizing in a more cost-effective manner. Originally design the pulping workshop produced to alcohol to calculate with the selecting type of the apparatus, strive to make the theory combine with practice.关键词:酒精淀粉蒸煮糖化衡算工艺流程1年产40000吨酒精工厂设计——蒸煮糖化车间目录第1章绪论 (3)1.1 酒精的性质 (3)1.2 酒精的用途 (3)1.3 酒精工业的发展 (3)1.4 生产方法及目的 (3)1.5 食用酒精国家标准 (4)第2章工艺论证 (5)2.1 原料的选择 (5)2.2 原料的预处理 (5)2.3 原料的输送 (5)2.4 原料的蒸煮工艺 (6)2.5 双酶法糖化工艺 (7)2.6 酒精发酵工艺 (7)2.7 发酵罐间的连接 (7)2.8 酒精精馏工艺流程——三塔蒸馏 (7)2.9 副产品处理及综合利用——杂醇油的回收 (7)2.10 酒精工厂的污水处理 (8)第3章工艺计算 (8)3.1 基础数据 (8)3.2 全厂物料衡算 (8)3.3 蒸煮工段的物料和热量衡算 (12)3.4 糖化冷却工段的物料和热量衡算 (14)3.5 酒母发酵工段的物料和热量衡算 (15)3.6 蒸馏工段的物料和热量衡算 (17)3.7 蒸馏车间水用量的衡算 (20)第4章设备设计及选型 (21)4.1 糖化罐 (21)4.2 调浆桶 (22)4.3 加热器 (23)4.4 蒸煮柱 (23)4.5 后熟器 (24)4.6 气液分离器 (24)4.7 喷淋冷却器 (25)致谢 (27)参考文献 (28)附图1.蒸煮糖化车间工艺流程图;2.糖化罐总装图2年产40000吨酒精工厂设计——蒸煮糖化车间3第1章 绪论1.1 酒精的性质酒精学名乙醇,化学式为CH 3CH 2OH(C 2H 6O 或C 2H 5OH),结构简单的醇类,无色透明具有特殊香味的液体,密度比水小,能跟水以任意比互溶。

化工原理物料衡算公式

化工原理物料衡算公式好嘞,以下是为您生成的关于“化工原理物料衡算公式”的文章:咱先来说说化工原理里的物料衡算公式,这玩意儿可重要啦!就像咱们过日子得算计着柴米油盐一样,化工厂里也得把各种物料的进出算得明明白白。

物料衡算公式简单来说,就是“进去的等于出来的”。

这听起来好像挺简单,可实际操作起来,那可得费一番心思。

我还记得有一次去一家化工厂参观,那是个生产化肥的厂子。

我看到工人们在控制台前忙碌着,各种仪表数据不停地跳动。

当时我就好奇,这生产过程中到底怎么保证原料不浪费,产品质量又有保障呢?后来和厂里的技术员交流才知道,物料衡算公式在这里面发挥了大作用。

比如说,他们要生产一定量的化肥,就得先根据物料衡算公式,算出需要投入多少原料。

而且,这个过程可不只是简单的加减乘除。

就拿氮元素来说吧,从原材料里含有的氮,到反应过程中氮的转化,再到最终产品里氮的含量,都得精确计算。

要是哪一步算错了,要么原料浪费了,增加成本;要么产品不合格,影响销售。

在化工生产中,物料衡算公式就像是一个严格的管家。

它能告诉我们每个环节物料的流向和变化,帮助我们优化生产工艺,提高生产效率,降低成本。

比如说,在一个连续的反应装置中,如果我们知道了进料的流量和组成,通过物料衡算公式,就能算出出料的流量和组成。

这就好比我们知道了家里每个月进了多少米、面、油,就能大概算出能做出多少顿饭一样。

而且,物料衡算公式还能帮助我们发现生产中的问题。

如果实际的出料和通过公式计算出来的结果不一样,那就说明可能哪里出了故障,比如有物料泄漏啦,或者反应不完全啦。

再举个例子,假设一个化工厂要生产一种塑料,需要用到两种原材料 A 和 B 。

根据化学反应式和物料衡算公式,我们知道每生产一定量的塑料,需要消耗一定比例的 A 和 B 。

如果在实际生产中,发现 A 消耗得比预期多,而 B 还有剩余,那就要找找原因了,是不是反应条件没控制好,还是某个设备出了问题?总之啊,化工原理中的物料衡算公式虽然看起来只是一些数字和符号的组合,但它背后可是有着大学问。

淀粉原料燃料酒精厂全厂总物料衡算

淀粉原料燃料酒精厂全厂总物料衡算任务:42t/d的酒精厂发酵车间的设计姓名:班级:学号:酒精厂全厂总物料衡算一.生产工艺(一).生产产量及方案产量:日产酒精42吨产品品种:含乙醇95%(V)相当于92.1%(W)食用酒精(二).生产方法的选择工艺方法:利用玉米为原料,双酶糖化,添加酒精酵母连续发酵、三塔蒸馏的工艺是目前最成熟、最典型的生产工艺。

酒精生产工艺流程简图:(三)主要工艺参数:年生产天数:300天玉米含水:15%玉米粉产率:87%玉米含淀粉:63%玉米淀粉实际出酒率:53%发酵周期:60h原料粉碎率: 2.5mm原料加水比:1:3α-淀粉酶用量: 6u/原料蒸煮温度:100℃ 蒸煮时间:100mi n 糖化酶用量:100u /g原料 糖化温度: 60℃ 糖化时间:45min糖化醪固形物浓度:18% 糖化醪PH 值:4.0 接种量:10% 稀释速率: 0.1 发酵温度: 33℃ 发酵罐装料系数:90%发酵醪酒精浓度: 10%(V/V)相当于8.01%(质量分数) 二. 全厂物料衡算的内容淀粉原料酒精厂的物料衡算包括两部分,第一部分是生产过程全厂总物料衡算,主要计算内容有: 2.1 原料消耗的计算:主要原料为玉米,其它原料有淀粉酶、糖化酶、硫酸、硫酸铵等。

(1)中间厂品,蒸煮醪、酒母醪、发酵醪等。

(2)成品、副产品以及废气、废水、废渣既酒精、杂醇油。

二氧化碳和废糟等。

2.2 原料消耗的计算2.2.1 淀粉原料生产酒精的总化学反应式为: 糖化:()610526126n C H O nH O nC H O +→ (1) 162 18 180 发酵:612625222C H O C H OH CO →+ (2) 180 46 442.2.2 生产1000kg 燃料酒精的理论淀粉消耗量由(1)和(2)式可求得理论上生产1000kg 燃料酒精(乙醇含量95%算)所消耗的淀粉量为:162100095%1672.8()92kg ⨯⨯= 燃料酒精体积分数95%换算成质量分数为92.1%的食用酒精。

酒精生产总物料衡算

一、10000t/a玉米淀粉焚料酒粗厂物料衡算名目、工艺过程及前提数据之阳早格格创做1、齐厂物料衡算真量:本料消耗估计、中间产品量估计、兴品及副产品量估计.2、死产工艺过程图:死产工艺采与改良干法、单酶糖化、连绝收酵战半直交式三塔蒸馏过程,如图气氛酶母种本料(玉米)耐下温空压机斜里试管 a-淀粉酶预处理辅料(酸、碱)过滤器摇瓶培植脱胚造浆玉米油车间无菌气氛小酒母罐连绝蒸煮器大酒母罐蒸煮醪酒母醪糖化锅糖化酶糖化醪收酵醪 CO2老练收酵醪蒸馏DDGS车间分子筛脱火纯醇油焚料酒粗图改良干法单酶糖化连绝收酵焚料酒粗过程示企图3、工艺技能指标及前提数据(1)死产规模:10000t/a焚料酒粗.(2)死产要领:改良干法、、单酶糖化、连绝收酵战塔蒸馏.(3)死产天数:300d/a(4)焚料酒粗日产量:34t(5)焚料酒粗年产量:10200t(6)产品本量:国际焚料酒粗,乙醇含量99.5%以上(V ).(7)主本料:海内酒粗企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,火分14%.(8)酶用量:耐下温α-淀粉酶用量8u/g 本料,糖化酶用量为100u/g 本料, 酒母糖化醪用糖化酶量200u/g 本料.(9)硫酸铵用量:8kg/t 酒粗(提供氮源).(10)硫酸用量:5.5kg/t 酒粗(安排pH).两、10000t/a 玉米淀粉焚料酒粗厂齐厂总物料衡算1、本料消耗估计现以死产%(V )兴品酒粗1000kg 动做估计的基准.(1)淀粉本料死产乙醇的总化教反应式为:6105n 26126252(C H O )+nH O nC H O 2C H OH+2CO →→(4-2-1)糖化阶段:6105n 26126(C H O )+nH O nC H O →(4-2-2)162 18 180收酵阶段: 6126252C H O 2C H OH+2CO →(4-2-3)180 2×46 2×44(2)每死产1000kg 焚料酒粗的表里淀粉消耗量:由式(4-2-2)战(4-2-3)可供得表里上死产1000kg 焚料酒粗(%(V)的焚料酒粗相称于%(W))所消耗淀粉量为:(3)死产1000kg 焚料酒粗本量淀粉耗量:本量上,所有年产历程经历的各工序,如本料处理、收酵及蒸馏等,要通过搀纯的物理化教战死物化教反应,所以产品得率必定矮于表里产率.据本量死产体味,死产中各历程各阶段淀粉益坏率如表4-1所示.表4-1 死产历程淀粉益坏一览表91~92%之间,若以上表为依据,淀粉利用率为91.45%估计,每死产1000kg焚料酒粗本量淀粉耗量为:那个本料的淀粉出酒率为52.36%,属于中等火仄.(4)死产1000kg焚料酒粗搞玉米本料消耗量:根据前提数据给出,海内酒粗企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,与90%估计,则每死产1000kg焚料酒粗需要的玉米量为:死产1000kg焚料酒粗所需要的淀粉应包罗糖化剂内所含的淀粉,那样以玉米为本料需要量为:式中'G——每死产1000kg%(V)焚料酒粗的本料量,kg;A——每100kg本料其中所含淀粉量,kg;G ——每死产1000kg焚料酒粗需要糖化剂所消耗的淀粉量,kg;正在死产中往往需要估计淀粉的出酒率,以便于相识死产情况战评介死产火仄,淀粉出酒率的估计式如下:式中P——包罗百般分歧等第死产兴品酒粗的数量,kg;'G——每死产1000kg%(V)焚料酒粗的本料量,kg;G——每死产1000kg焚料酒粗需要糖化剂所消耗的淀'o粉量,,kg;(5)耐下温α-淀粉酶耗量:本安排采用酶活力为20000u/g的α-淀粉酶使淀粉液化,促进糊化,可缩小蒸汽消耗.耐下温α-淀粉酶消耗量按8u/g本料估计.则用酶量为:(6)糖化酶耗量:本安排采用糖化酶活力为100000u/g,使用量为100u/g本料,则糖化酶消耗量为:别的,糖化酶耗量还包罗酒母糖化酶.用量为200u/g本料计,且酒母用量为10%,则酒母糖化酶耗量:式中70%为酒母的糖化液占70%,其余为密释火战糖化计则糖化酶耗量为3.558kg(7)硫酸铵耗量:硫酸铵用于酒母培植基的氮源补充,其用量为酒母的0.1%,设酒母醪量为m0,则硫酸铵耗量为:0.1%m02、辅料消耗估计(1)、蒸煮醪所需辅料的估计根据死产本量,连绝蒸煮最先将粉碎本料正在配料调浆罐内与温火混同,加火比普遍为1:3安排,则粉浆量为:正在蒸煮历程中用直交蒸汽加热,正在后死器战睦液分散器减压挥收、热却落温,那样随着蒸煮历程的举止,蒸煮醪量将随时间爆收变更,要确切知讲数量变更必须与热量衡算共时举止,当前按喷射液化连绝蒸煮工艺条件举止估算.调浆的粉浆温度为65℃,将0.8MPa表压的蒸汽与粉浆正在喷射液化器内混同,使粉浆温度赶快降至145℃,而后加进保护罐保温液化5-8min,真空闪蒸热却至95℃后加进液化罐反应约60min后,进真空热却器热却至63℃后糖化30min.搞物量含量w0=86%的玉米比热容为:C0×w0)=1.66 kJ/(kg•k)粉浆搞物量含量:w1蒸煮醪比热容:C1=w1C0 +(1-w1)C w=28.7%×1.66+(1-28.7%)×=3.45 kJ/(kg•k)式中C w ——火的比热容4.18 kJ/(kg•k)由于正在加热热却历程中,蒸煮醪浓度随时间变更,比热也该当有变更,然而变更不大,所以假定蒸煮历程比热容恒定.(Ⅰ)经喷射液化器加热后蒸煮醪量为:——喷射液化器加热蒸汽(0.8MPa)的焓 (kJ/kg)(Ⅱ)经液化保护罐出去的蒸汽醪温度落为℃,量为:式中——液化保护罐的温度为℃下鼓战蒸汽的汽化潜热(kJ/kg)(Ⅲ)经汽液分散器后的蒸煮醪量为:式中2271——汽液分散热却温度为95℃下鼓战蒸汽的汽化潜热 (kJ/kg)(Ⅳ)经真空热却器后最后蒸煮醪液量为:式中2351——真空热却温度为63℃下鼓战蒸汽的汽化潜热(kJ/kg)从估计截止不妨瞅出,粉浆虽然通过多次的加热战热却历程,然而是到糖化锅的醪量并不大的变更(kg战12398kg),那标明只消将蒸煮热却历程的两次蒸汽充分利用,不妨大大缩小酒粗死产历程的热量消耗.(2)、糖化醪与收酵醪所需辅料的估计蒸煮醪正在糖化锅内加进直乳或者液体直,并与部分糖化醪去搞酒母.设收酵中断后老练醪量酒粗含量以10%(V )计,相称于8.01%(w ),蒸馏效用为98%,而且收酵罐酒粗搜捕集器回支酒粗洗火战洗罐用火分别为老练醪量的5%战1%,则每死产1000kg99.18%(w )酒粗的兴品有闭估计如下:(Ⅰ)待蒸馏的老练收酵醪量 F 为:(Ⅱ)进蒸馏塔的老练收酵醪酒粗浓度为:%56.7=%100×8.13392×%98%18.99×1000(w ) (Ⅲ)相映酒母培植战收酵历程搁出两氧化碳量为: 其中收酵历程搁出的占95%.(Ⅳ)若收酵老练醪不计酒粗捕集器战洗罐火量,则老练收酵醪量为:(Ⅴ)按交种量10%估计需要酒母醪量m 0为:(Ⅵ)酒母醪是70%糖化醪,30%补充糖化剂与密释火.需要搞酒母的糖化醪占局部糖化醪的7%.则糖化醪量: 不妨得到正在糖化锅内加进直乳或者液体直量占蒸煮醪量的百分数:3、兴品与兴醪量估计以半直交式酒粗收酵醪蒸馏的三塔过程举止估计.正在醛塔与的酒普遍占兴品酒粗的1.2~3%,所与醛酒量的准则是:包管兴品本量前提下,博得越少越佳,那与支配火仄有闭,当前与醛酒2%,则死产1000kg 兴品酒粗其中醛酒产量为:《酒粗工业脚册》故本量合格兴品酒粗产量:1000-20=980kg纯醇油产量为兴品酒粗的0.3~0.7%,普遍可与0.5%,则纯醇油产量为兴醪应为老练收酵醪中与消部分火战酒粗及其余挥收组分后的残留液,由于是直交蒸汽加热,还要加进蒸汽热凝火.应付于醪塔举止仔细的物料战热量衡算如图图t 4=105℃的浓度与1c ××7.5%) =3.96 kJ/(kg •k)(Ⅳ)老练醪戴进塔的热量为: 611110×71.3=70×96.3×8.13392=F =t c Q kJ(Ⅴ) 蒸馏残留液的固含量:(Ⅵ)蒸馏残留液的比热容为:()()04.4%93.8×378.01×18.4B 378.01×18.4=21=-=-c kJ/(kg •k)(Ⅶ)塔底残留液戴走的热量为:642x 410×77.4105×04.4×8.11246m Q ===t c kJ(Ⅷ)查脚册得50%(V )酒粗蒸汽的焓 i =1965 kJ/kg :则降下蒸汽戴走的热量为:6310×22.41965×0.2146V Q ===i kJ(Ⅸ)加热蒸汽消耗量为:设塔底引进加热蒸汽为0.05MPa (表压),相映的焓为 I kJ/kg根据热量衡算式估计加热蒸汽消耗量为:若与蒸馏历程热益坏Q n 为加热蒸汽供热量的1%,则加热蒸汽消耗量为:()()4.2369%11×18.4×1058.268910×71.3+10×77.4+10×22.4D 666=--= kg(Ⅹ)采与直交蒸汽加热时塔底排出的兴糟量: 2.136164.2369+6.1124D +m x == kg4、10000t/a 玉米淀粉本料焚料酒粗厂物料衡算(1)酒粗兴品日产焚料酒粗量为:10000÷300=33.33t ,与整数为34t/d本量年焚料酒粗总产量为:300×34=10200t/a(2)主要本料玉米粉耗量:×34=106100.4 kg/d×300=31830t/a淀粉酶、糖化酶用量以及蒸煮粉浆量糖化醪、酒母醪、蒸馏收酵醪等每日量战每年量均可得出,衡算截止详睹表。

淀粉生产酒精物料衡算

淀粉生产酒精物料衡算9.1 纯淀粉生产酒精如何计算 ?淀粉水解发酵生成酒精的化学反应方程:(C 6H10O5)n 十nH26H22O6—→n2C2H O—→nC 5OH十n2CO2↑淀粉葡萄糖酒精分子量:162.14 180.16 92.14(1)设100%的淀粉100kg,理论上产100%的酒精为xKg:则有x =92.14 ×100/162.14≈56.82kg即是100kgl00 %的淀粉理论上产100%酒精约56.82kg 。

(2)100kg100 %的淀粉理论上产96%(容量)的酒精为:56.82÷0.9385≈60.54Kg注:0.9385 是96%(容量)的酒精换算成100%的酒精的折算系数,即是100kg96%(容量)的酒精中含纯酒精93.85Kg。

(3)100kg100 %的淀粉理论上产95%(容量)的酒精为56.82÷0.9241≈61.49kg其中0.9241 也是95%(容量)的酒精折算系数。

原理与上相同。

9.2常用原料的理论产酒精量如何计算?常用原料,是指含有一定淀粉的干原料或鲜原料的理论产酒精的计算,它是先测得原料中含淀粉量,然后将换算成淀粉量后再计算其产酒精量。

例1:含淀粉为63%的苕干100kg,求理论上能产100%的酒精多少kg ?根据已知条件可知原料中共有淀粉100×63%=63kg从上面的计算中已经知道100kg淀粉可产100%的酒精56.82kg ,所以63kg淀粉可产酒精为xkg,则有x=56.82×63/100≈35.8Kg同理可求得63kg 淀粉,产96%(容量)的酒精为38.1kg ,产95%(容量)的酒精力38.7kg 。

例2:某鲜苕含淀粉为18%,求生产1 吨95%(容量)的酒精,理论上需要多少吨鲜苕?设生产1吨95%(容量)的酒精需淀粉为xkg,根据100kg淀粉可产95%(容量)的酒精61.49kg 可得x=100×1000/61.49≈1626.3kg所以需含淀粉为18%的鲜苕为:1626.3÷18%≈9035kg=9.035 吨即生产1吨95%(容量)的酒精,理论上需要含淀粉18%的鲜苕9.035 吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

淀粉原料燃料酒精厂全厂

总物料衡算

任务:42t/d的酒精厂发酵车间的设计

姓名:

班级:

学号:

酒精厂全厂总物料衡算

一.生产工艺

(一).生产产量及方案

产量:日产酒精42吨

产品品种:含乙醇95%(V)相当于92.1%(W)食用酒精

(二).生产方法的选择

工艺方法:利用玉米为原料,双酶糖化,添加酒精酵母连续发酵、三塔蒸馏的工艺是目前最成熟、最典型的生产工艺。

酒精生产工艺流程简图:

(三)主要工艺参数:

年生产天数:300天玉米含水:15%

玉米粉产率:87%

玉米含淀粉:63%

玉米淀粉实际出酒率:53%

发酵周期: 60h

原料粉碎率: 2.5mm

原料加水比:1:3 α-淀粉酶用量: 6u/原料

蒸煮温度:100℃ 蒸煮时间:100min 糖化酶用量:100u/g 原料 糖化温度: 60℃ 糖化时间:45min 糖化醪固形物浓度:18% 糖化醪PH 值:4.0 接种量:10% 稀释速率: 0.1 发酵温度: 33℃ 发酵罐装料系数:90%

发酵醪酒精浓度: 10%(V/V )相当于8.01%(质量分数) 二. 全厂物料衡算的内容

淀粉原料酒精厂的物料衡算包括两部分,第一部分是生产过程全厂总物料衡算,主要计算内容有: 2.1 原料消耗的计算:

主要原料为玉米,其它原料有淀粉酶、糖化酶、硫酸、硫酸铵等。

(1)中间厂品,蒸煮醪、酒母醪、发酵醪等。

(2)成品、副产品以及废气、废水、废渣既酒精、杂醇油。

二氧化碳和废糟等。

2.2 原料消耗的计算

2.2.1 淀粉原料生产酒精的总化学反应式为: 糖化:()610526126n C H O nH O nC H O +→ (1) 162 18 180

发酵:612625222C H O C H OH CO →+ (2)

180 46 44 2.2.2 生产1000kg 燃料酒精的理论淀粉消耗量

由(1)和(2)式可求得理论上生产1000kg 燃料酒精(乙醇含量95%算)所消耗的淀粉量为:

燃料酒精体积分数95%换算成质量分数为92.1%的食用酒精。

2.2.3 生产1000kg 国际食用酒精的理论淀粉消耗量

国标食用酒精乙醇含量在95%(体积分数)以上,相当于92.1%(质量分数),故生产1000kg 食用酒精成品理论上需淀粉量为: 1672.8 95

.0921

.0

=1621.7(kg) 2.2.4 生产1000kg 食用酒精实际淀粉耗量

实际上,整个年产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论产率。

酒精生产给各过程各阶段淀粉损失如表所示:

假定发醇阶段系统设有酒精捕集器,则淀粉总损失率为9.55%,故生产1000kg 用酒精需淀粉量为:

这个原料消耗水平达到了我国现阶段玉米原料生产酒精的先进出酒率水平。

据基础数据给出,玉米原料含淀粉63%,故1吨酒精耗玉米量为: 2.2.6 α-淀粉酶消耗量

应用酶活力为2000u/g 的α-淀粉酶使淀粉液化,促进糊化,可减少蒸汽消耗。

α-淀粉酶消耗量按6u/g 原料计算.

用酶量为:

32935.6106

0.881()20000

kg ⨯⨯= 2.2.7 糖化酶耗量

若所用糖化酶的活力为50000u/g,使用量为100u/g 原料,则糖化酶消耗量为: 此外,酒母糖化酶用量按200u/g (原料)计,且酒母用量为10%,则用糖化酶量

为:200

2703.610%70%0.757()50000kg ⨯⨯⨯=

式中70%为酒母的糖化液占70%,其余为稀释水与糖化剂。

两项合计,糖化酶用量为6.177kg 。

硫酸铵用于酒母培养基的补充氮源,其用量为酒母量的0.1%,设酒母醪量为0m ,则硫酸铵的消耗量为:0.1%0m . 2.3 蒸煮醪量的计算

根据生产实践,淀粉原料连续蒸煮的粉料加水比为1:3,故粉浆量为:

蒸煮过程使用直接蒸汽加热,在后熟器和汽液分离器减压蒸发、冷却降温.在蒸煮过程中,蒸煮醪量将发生变化,故蒸煮醪的精确计算必须与热量衡算同时进行,顺而十分复杂.为简化计算,可按下述方法近似求解。

假定用罐式连续蒸煮工艺,混合后粉浆温度为50℃,应用喷射液化器使粉浆迅速升温至105℃,然后进入罐式连续液化5-8min ,在真空冷却器中闪急蒸发冷却至100℃后进入液化罐反应约100min,进真空冷却器冷却至60℃后入糖化罐糖化45min.

干物质含量087%w =的玉米比热容为: 粉浆干物质 含量为:

蒸煮醪比热容为: []

1101(1.0)21.8% 1.63(1.021.8%) 4.183.58/()w

c w c w c kJ kg K =+-=⨯+-⨯=⋅

式中 W C —水的比热容[kJ/(kg·K)] 2.3.1

经喷射液化器加热后蒸煮醪量为:

式中 2748.9—喷射液化器加热蒸汽(0.5MPa)的焓(kJ/kg) 2.3.2 经液化维持管出来的蒸汽醪量为:(温度降为102℃)

式中 2253—液化维持管的温度为102℃下饱和蒸汽的汽化潜热(kJ/kg) 2.3.3 经闪蒸汽液分离器后的蒸煮醪量为: 式中2182---100℃饱和蒸汽的汽化潜热(kJ/kg) 2.3.4 经真空冷却器后最终蒸煮醪液量为:

式中 1413—真空冷却温度为60℃下的饱和蒸汽的汽化潜热(kg/kg) 2.4 糖化醪与发酵醪量的计算

设发酵结束后成熟醪量含酒精10%(体积分数),相当于8.01%(质量分数).并设蒸馏效率为98%,而且发酵醪酒精捕集器回收酒精洗水分别为成熟醪量的5%和1%,则生产1000Kg95%(体积分数)酒精成品有关计算如下: 2.4.1 需蒸馏的成熟发酵醪量为:

2.4.2 若不计酒精捕集器和洗罐用水,则成熟发酵醪量为: 2.4.3 入蒸馏塔的成熟醪乙醇浓度为:

1000

7.94%98%12844.4

=⨯(质量分数)

2.4.4 相应发酵过程放出2co 总量为: 2.4.5 接种量按10%计,则酒母醪量为0m :

2.4.6 酒母醪的70%是糖化醪,其余为糖化剂和稀释水,则糖化醪量为: 2.5 成品与发酵醪量的计算

废醪量是进入蒸馏塔的成熟发酵醪减去部分水和酒精成分及其他挥发组分后的残留液。

此外,由于醪塔是使用直接蒸汽加热,所以还需要加上塔的加热蒸汽冷凝水。

设进塔的醪液(1F )的温度1t =70℃,排除废醪的温度4105t =℃:成熟醪固形物含量为17.94%B =,塔顶上升酒气的乙醇浓度50%(体积分数)即47.18%(质量分数)。

则:

查附录得50%(体积分数)酒精蒸汽焓1965/H kJ kg =,故有:

塔底采用0.05a MP (表压)蒸汽加热,焓为2689.8/I kJ kg =;又蒸馏过程热损失n Q 可取为传递总热量的1%。

根据热量衡算,可得消耗的蒸汽量为: 若采用直接蒸汽加热,则塔底排除废醪量为: 2.6 生产9t/d 酒精的物料衡算

前面对玉米干淀粉原料生产1000kg 燃料酒精(95%,体积分数)进行了物料平衡计算。

以下对9t/d 玉米干原料燃料酒精厂进行计算。

日产燃料酒精量为:42t/d = 42000kg/d 年产燃料酒精量为:42×300=12600(t/a ) 年耗量为:)/(1070.3126006.29357a t ⨯=⨯

淀粉酶、糖化酶用量以及蒸煮粉浆量、糖化醪、酒母醪、蒸馏发酵醪等每日量和年产量均可算出,结果如下表:

9t/d 淀粉原料酒精厂物料衡算表。