制动气室及弹簧制动缸台架性能要求及试验方法

起重机械安全保护装置试验方法及内容要求

起重机械安全保护装置试验项目及内容要求1制动器1.1闭合性能和释放性能在设计文件和标准规定的制动弹簧工作力以及电源电压范围内,操作制动器5次以上,观察制动器闭合和释放动作。

制动器闭合和释放应当灵活,无卡滞现象。

1.2静态制动力矩按照砝码法或使用静制动力矩测试仪进行试验。

制动器静态制动力矩不得小于额定值。

对钳盘式安全制动器,试验其静态制动力,应当不小于额定值。

1.3动态制动力矩动态制动力矩应当在惯性试验台上进行,其中制动电机在制动电机专用试验台上测试。

制动器在额定制动状态和标准规定的制动初转速以及单次制动功条件下,测量每次制动过程中平均动态制动力矩值。

每次测得的平均制动力矩值均不得小于0.9倍的额定制动力矩值。

1.4推动器的推力试验将推动器垂直放置在试验台架上,按照额定电压给推动器连续通电运行4h以上,使推动器电动机达到热稳定状态后,分别按照以下要求调整电源的电压及其施加载荷,通电运行推动器,观察推起行程:(1)推动器电源在额定频率和额定电压下,推动1.25倍的额定载荷;(2)推动器电源在额定频率和85%额定电压下,推动额定载荷。

在相应的电源条件下,推动器应当能够将相应载荷推起至额定行程。

1.5推动器的工作行程将制动器两侧制动瓦退距调整在额定值,断续操作制动器,并且测量推动器的工作行程。

试验后检查是否符合以下要求:(1)不具有自动补偿功能的制动器,推动器的工作行程不大于推动器额定行程的75%;(2)具有自动补偿功能的制动器,推动器的工作行程不大于推动器额定行程的85%。

1.6推动器动作性能试验将推动器安装在常闭鼓式或者电力液压盘式制动器上,推动器在额定电压、额定电源频率、60%负载持续率和额定制动弹簧工作力下,按照最大操作频率连续操作推动器30min以上。

试验后检查是否符合以下要求:(1)最大操作频率符合设计文件或者相应标准规定值;(2)每个动作循环过程中推杆的运动不得有卡滞、爬行现象。

1.7推动器密封性能试验推动器在额定电压、额定电源频率、60%负载持续率和额定载荷下,连续运行4h以上,使推动器电动机达到热稳定状态。

汽车弹簧制动缸的结构及使用

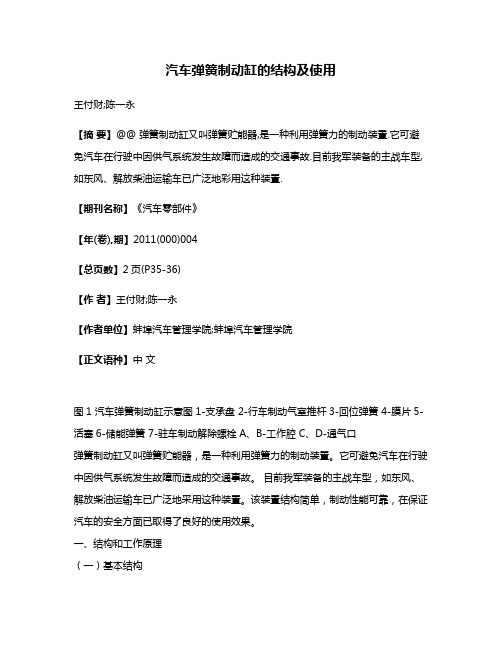

汽车弹簧制动缸的结构及使用王付财;陈一永【摘要】@@ 弹簧制动缸又叫弹簧贮能器,是一种利用弹簧力的制动装置.它可避免汽车在行驶中因供气系统发生故障而造成的交通事故.目前我军装备的主战车型,如东风、解放柴油运输车已广泛地彩用这种装置.【期刊名称】《汽车零部件》【年(卷),期】2011(000)004【总页数】2页(P35-36)【作者】王付财;陈一永【作者单位】蚌埠汽车管理学院;蚌埠汽车管理学院【正文语种】中文图1 汽车弹簧制动缸示意图1-支承盘 2-行车制动气室推杆3-回位弹簧 4-膜片5-活塞6-储能弹簧 7-驻车制动解除螺栓A、B-工作腔 C、D-通气口弹簧制动缸又叫弹簧贮能器,是一种利用弹簧力的制动装置。

它可避免汽车在行驶中因供气系统发生故障而造成的交通事故。

目前我军装备的主战车型,如东风、解放柴油运输车已广泛地采用这种装置。

该装置结构简单,制动性能可靠,在保证汽车的安全方面已取得了良好的使用效果。

一、结构和工作原理(一)基本结构弹簧制动缸由膜片行车制动气室和储能弹簧制动气室两部分组成,如图1所示。

膜片行车制动室主要由推杆、支撑盘、膜片及回位弹簧等组成,椎杆与支撑盘存在一定的轴向间隙;储能弹簧制动气室主要由储能弹簧、活塞、解除螺栓等组成,储能弹簧两端分别支撑在缸筒及活塞的端面上,缸筒底部的中央螺纹孔是供解除螺栓使用的。

(二)工作原理汽车起步前,放下驻车制动阀手柄,使足够的压缩空气从储气罐经驻车制动阀,通过继动快放阀从通气口D处(图1)直接充入储能弹簧制动气室B腔,压缩储能弹簧使活塞5回到图1所示不制动位置。

同时膜片4也在其回位弹簧3的作用下回位。

此时,驻车制动解除,汽车方能起步。

当汽车正常行驶时,膜片行车制动气室由脚踏制动阀控制,切断供气系统,无制动状态。

此时的弹簧制动气室由驻车制动阀控制,通气压缩储能弹簧使活塞处于不制动位置。

当车辆正常实施行车制动时,压缩空气由C口进入行车制动气室A腔,推动膜片4,压缩回位弹簧3,通过推杆2推动制动调整臂使制动蹄片张开实施制动。

汽车制动性能台架试验检测法

汽车制动性能台架试验检测法根据国家标准GB725—2004《机动车运行安全技术条件》的规定,台试检测法主要通过检测制动力、汽车的制动协调时间、汽车车轮阻滞力和制动完全释放时间等参数来检测汽车行车制动和应急制动性能;用驻车制动力检测汽车驻车制动性能。

1. 制动性能台架试验检测设备目前国内汽车综合性能检测站所用制动检测设备多为反力式滚筒制动检测台和平板式制动检测台。

1.1 反力式滚筒制动检测台反力式滚筒制动检验台结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。

每一套车轮制动力测试单元由框架等构成。

驱动装置由电动机、减速器和链传动组成。

电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。

减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。

减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。

由于测试车速低,滚筒转速也较低,因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。

每一车轮制动力测试单元设置一对主、从动滚筒。

每个滚筒的两端分别用滚筒轴承与轴承座支承在框架上,且保持两滚筒轴线平行。

滚筒相当于一个活动的路面,用来支承被检车辆的车轮,并承受和传递制动力。

汽车轮胎与滚筒间的附着系数将直接影响制动检验台所能测得的制动力大小。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了相应加工与处理,目前采用较多的有下列五种:1.1.1 开有纵向浅槽的金属滚筒,在滚筒外圆表面沿轴向开有若干间隔均匀、有一定深度的沟槽。

这种滚筒表面的附着系数最高可达0.65 。

当表面磨损且沾有油、水时,附着系数将急剧下降。

为改进附着条件,有的制动台表面进一步作拉花和喷涂处理,附着系数可达0.75 以上。

1.1.2 表面粘有熔烧铝矾土砂粒的金属滚筒。

这种滚筒表面无论干或湿时其附着系数可达0.8 以上。

1.1.3 表面具有嵌砂喷焊层的金属滚筒,喷焊层材料选用NiCrBSi 自熔性合金粉末及钢砂。

《液压制动钳总成性能要求及台架试验方法》编制说明

液压制动钳总成性能要求及试验方法编制说明1 任务来源工业和信息化部2009年12月15日印发的关于“2009年第二批工业行业标准制修订计划”文,计划号为2009-2431T-QC。

2 主要起草单位和工作组成员主要起草单位:浙江亚太机电股份有限公司、中国第一汽车集团公司技术中心、中国汽车工程研究股份有限公司,上海汽车制动系统有限公司工作组成员:黄国兴、李欣、梅宗信、胡水兵、卜凡彬。

3标准的编制原则和主要内容3.1 编制原则1)本标准主要是在QC/T 592-1999 的基础上,结合我国汽车工业发展对制动器产品的要求,在原有标准上进行修订和增项,使其在主要性能要求上与整车标准一致,尽量增加整车标准不便于考核的项目。

2)主要性能指标主要参照国外盘式制动器及制动钳功能试验等先进国家标准,在原标准上有所提高。

3.2 主要内容1)密封性能;2)所需液量;3)拖滞扭矩;4)钳体刚性5)活塞回位量;6)活塞滑动阻力;7)活塞启动压力;8)钳体滑动阻力;9)强度;10)耐久性;11)防水性能;12)耐腐蚀性;4与原标准的主要差异4.1 范围其适用范围由轿车液压制动钳总成扩展至GB/T 15089规定的M1类和N1类车辆行车液压制动钳总成。

4.2 术语和定义这次修订,增加了制动衬块半磨损状态、活塞滑动阻力、钳体滑动阻力等术语定义。

4.3 性能要求在性能要求方面,除新增项目外,其主要变化是对拖滞扭矩的评价方法及指标进行了修改。

厡标准只规定了转动三圈后的拖滞扭矩。

此次修订,将拖滞扭矩评价修改为对制动盘旋转第一圈和第十圈时的最大拖滞扭矩均进行评价,其评价指标也与原标准不同,分别为不大于5Nm和3Nm。

由于制动盘存在端面跳动和厚薄差,制动解除时制动衬块不可能刚好处于制动盘厚度最大处,当最厚处的制动盘转到制动衬块间距最小处时转动力矩是会增加,随着旋转圈数增加,制动盘在旋转过程中推动制动块,这样就会使制动盘厚度薄的位置相对厚的位置转动力矩小。

储能弹簧制动气室使用说明书

储能弹簧制动气室使用说明书储能弹簧制动气室是在消化吸收西德W ABCO公司同类产品技术基础上研制而成的新型组合式储能弹簧制动气室,用于为车轮制动器提供驱动力。

产品由膜片腔(用于行车制动)和弹簧腔(用于辅助制动和驻车制动)两个独立的部分组成,其弹簧腔分设置有机械式解除制动装置。

一、工作原理:在行驶状态,a腔气压为零,从手制动阀来的压缩空气通过进口“12”进入b腔,使活塞(2)克服制动弹簧(1)的弹力后移,制动气室处于解除制动状态(即顶杆(5)处于行程为零的位置)。

进行行车制动时,由气制动阀来的压缩空气通过进口“11”进入a腔,使膜片(4)推动顶杆(5)前移,驱动车轮制动器制动臂使车轮制动。

进行驻车制动时,通过操纵手制动阀,b腔中的压缩空气经接口“12”全部排出,制动弹簧(1)推动活塞(2)和顶杆(5)前移,驱动制动臂使车轮制动。

如果使用手制动阀等具有渐进控制特征的手制动阀,则在必要时(如行车制动系统失效时)可以操纵手制动阀全部或部分地释放b腔中的气压,从而起到全部或部分的制动作用,使行驶的车辆减速或停驶,即所谓“应急制动”。

由产品结构可以看出,要使制动弹簧(1)后移,以解除车辆制动状态,活塞(2)上的气压必须达到一定值,所以产品还具有安全制动功能,即当贮气筒气压未达到额定值时,车辆无法开动,而在车辆行驶过程中,如因某些故障使制动气路气压不足,可自动将车刹住,从而避免发生事故。

我厂生产的制动气室完全解除制动(即使顶杆(5)向后退到行程为零位置)气压即“松脱压力”为0.51±0.04MPa,与W ABCO公司及目前世界通用的弹簧制动气室指标相同。

在车辆气制动系统或弹簧制动管路失效时,由于制动气室的安全制动作用使车辆停驶。

如需解除制动,可用扳手将传力螺杆(6)反时针拧出,带动活塞(2)后移,压缩制动弹簧(1)使制动状态解除。

进行上述操作时,宜由进口“12”充入不低于松脱压力的气压,以便于传力螺杆(6)的拧出。

汽车制动性能台架试验方法

Internal Combustion Engine & Parts

· 165 ·

盾构机中心回转体脱落结构修复技术研究

李锦富

(深圳市市政工程总公司隧道公司,深圳 518000)

摘要院本文通过深圳地铁 3 号线南延线 3131 标福耀益区间盾构机中心回转体与刀盘脱落,泡沫和水等碴土改良材料不能输送到 刀盘前方,导致盾构机改良系统瘫痪,需对盾构机改良系统进行结构修复,本文分析和总结了中心回转体的故障现象和成因,并提出 了解决盾构机问题的一些方法和方法,使盾构机改良系统结构得到修复,盾构施工风险安全可控。

关键词院汽车;制动性能;台架;试验方法

0 引言 汽车台架试验是最近几年车辆进行制动性评价的主 要方法,相比汽车道路试验,台架试验具有空间要求小、试 验成本低、精度高、重复性好等优点。根据国家机动车运行 安全技术条件等标准和法规,用台架试验方法检测汽车的 制动性能是否良好主要从它的制动力,车辆制动需要协调 的时间,完全释放制动力的时间以及该车轮子的阻滞力等 各方面的数据进行精确分析,最终检测得出汽车制动性能 是否合格。 1 制动性能台架试验检测设备 我国目前用于检测汽车制动性能的台架试验检测设 备大体分为两种,反力式滚筒制动检测和平板式制动检测 设备。 1.1 反力式滚筒制动检测台 本文首先就反力式滚筒制动检测台的结构以及它的 作用来进行一个具体的描述,首先是反力式滚筒的组成, 主要分为六个大的系统。驱动装置和滚筒装置是其中的主 干及最为核心的部分,滚筒紧连着驱动装置中的链传动, 以链传动为能量装置带动滚筒转动,并同时控制好与主转 筒连接在一起的减速器,使得可以方便地起到减速增扭的 作用。减速器的性能是需要被重要考虑的因素,车辆在进 行滚筒测试的时候一般速率要求得特别低,因此减速器就 要在其中发挥巨大作用,减速器减速作用必须明显,性能 必须可靠。我国目前滚筒制动检测台的减速器一般采用三 种:两级齿轮减速、一级蜗轮蜗杆减速及一级齿轮减速。 反力式滚动制动检测台主要分为一主一次两个滚筒, 每个滚筒分别由其轴承与其轴承座支撑于框架中,两个滚 筒相互平行,以滚筒代替路面对车辆制动性能好坏进行检 测,即通过滚筒与轮胎间的附着系数对汽车制动力的大小 进行测定,因此滚筒制动检测台对于滚筒的加工不可或 缺。我国目前进行汽车制动性能检验的滚筒经加工处理后 主要分为五种,第一种是在金属滚筒表面上设置纵向浅 槽,浅槽设计务必做到均匀一致,沟槽深度均一,以增加滚 筒表面附着系数,据研究者调查发现,这种金属滚筒表面 的附着系数最高可达 0.65,但是该种滚筒存在一定的缺陷 就是一旦表面沾上油脂水滞或是出现轻微的磨损,附着系 数将急剧降低,研究人员为了改善这一缺点对滚筒做了进 要要要要要要要要要要要要要要要要要要要要要要要

汽车制动性能台架检测方法的研究 汽车专业毕业论文

汽车制动性能台架检测方法的研究摘要随着汽车行驶速度的提高,道路行车密度的增大,对于汽车行驶安全性能的要求也越来越高,汽车制动性能好坏,是安全行车最重要的因素之一,因此也是汽车检测诊断的重点。

汽车具有良好的制动性能,遇到紧急情况,可以化险为夷,在正常行驶时,可以提高平均行驶速度,从而提高运输生产效率。

在遇到紧急情况需要制动时,可以提高汽车制动的安全性,也大大降低了交通事故发生的概率。

随着传感技术、微电子、计算机软硬件和数字信号处理技术、专家系统、模糊集理论等综合智能系统的应用,进一步提高了汽车制动性能检测的研究方法,给整个汽车行业的发展带来前所未有的曙光。

制动性能的检测主要包括制动力,制动力平衡要求,车轮阻滞力,制动协调时间等。

本论文主要研究汽车制动系统结构原理和汽车制动系统性能的检测方法,对汽车制动系统故障的认知和排除。

关键词:制动系统,结构原理,制动性能,检测方法AbstractWith the improvement of vehicle driving speed, road traffic density increases, for automobile driving safety performance requirements are increasingly high, automobile braking performance is safe driving, is one of the most important factors and therefore are automobile detection and diagnosis of focus.Car has good braking performance, meet an urgent circumstance, can hook, in normal operation, can increase the average speeds, thereby improving transportation production efficiency. In emergency need braking, can improve the safety of auto brake, and greatly reduces the probability of traffic accident. With sensing technology, microelectronics, computer software and hardware and digital signal processing technology, expert systems, fuzzy set theory etc. Comprehensive application of intelligent system and enhance the automobile braking performance testing of research methods for the automotive industry development has brought unprecedented dawn. The braking performance testing mainly includes braking force, braking force balance requirement, wheel, brake coordination time. Resistance against. This paper mainly on the brake system structure and the performance test of brake system domestically, the brake system domestically and of cognition.Key word: Braking system,Structure principle,The braking performance,Detection method目录第1章绪论 (1)1.1汽车制动性能检测的目的和意义 (1)1.2汽车制动性能检测方法的国内外发展现状 (1)1.3本文主要研究内容 (5)第2章汽车制动系统结构及工作原理 (6)2.1汽车制动系统的基本组成及工作原理 (6)2.2汽车制动系统的结构及分类 (6)2.3制动防抱死(ABS)和防滑转(ASR)控制系统 (7)2.3.1 汽车ABS的结构及工作原理 (7)2.3.2 汽车ASR的结构及工作原理 (8)第3章汽车制动性能的台式检测标准及方法 (9)3.1制动性能台架法检测标准 (9)3.1.1 制动性能台式检验的主要检测项目 (9)3.1.2 制动性能检测方法 (10)3.1.3 制动性能台式检验的技术要求 (10)3.2汽车制动试验台 (11)3.2.1 单轴反力式滚筒制动试验台的基本结构 (11)3.2.2 单轴反力式滚筒制动试验台的工作原理 (13)3.2.3 单轴反力式滚筒制动试验台的使用方法 (14)第4章汽车制动性能检测分析 (16)4.1汽车制动性能检测常见故障分析 (16)4.2汽车制动性能检测中存在的问题 (18)第5章结论 (22)参考文献 (23)致谢 (24)第1章绪论1.1 汽车制动性能检测的目的和意义汽车制动力的检验是汽车安全性能检测中的重要内容。

QCT 592-1999 轿车制动钳总成性能要求及台架试验方法

QC/T 592—1999前 言本标准试验项目、性能要求是参照制动钳总成引进技术标准,试验方法是参照日本JASO C 448《轿车用盘式制动器卡钳总成台架试验》制订。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准主要起草单位:长春汽车研究所、廊坊汉拿卢卡斯制动器有限公司。

本标准主要起草人:刘海涛、李炳烈、朱 龙。

本标准由全国汽车标准化技术委员会负责解释。

中华人民共和人民共和国国汽车行业标业标准准QC QC//T 592592——1999轿车轿车制制动钳总动钳总成性能要求及台架成性能要求及台架成性能要求及台架试验试验试验方法方法1 范围本标准规定了轿车液压盘式制动器中制动钳总成的性能要求与试验方法。

本标准适用于轿车液压制动系统制动钳总成,总质量3.5吨以下的汽车可参照执行。

2 引用引用标标准下列标准所包含的条文,通过本标准的引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

QCn 29008.13—1991 汽车产品质量检验 清洁度评定方法 QC/T 316—1999 汽车行车制动器疲劳强度台架试验方法3 定义本标准采用下列定义:3.1 所需液量为保持制动钳钳体内一定液压所需注入的制动液液量。

3.2 拖滞扭矩当制动器液压解除后,残留的制动盘转动阻力扭矩。

3.3 制动衬块磨耗状态制动衬块的摩擦材料磨到仅剩2mm厚时的状态。

4 性能要求4.1 产品应符合本标准要求,并按照规定程序批准的图样及技术文件制造。

4.2 密封性能4.2.1 低压密封性制动钳总成按5.1.1进行低压密封性试验,其压力降应≤0.01MPa。

4.2.2 高压密封性制动钳总成按5.1.2进行高压密封性试验,其压力降应≤0.2MPa。

4.2.3 真空密封性制动钳总成按5.1.3进行真空密封性试验,压力升高值≤200Pa。

4.3 所需液量制动钳总成施以0~16MPa的液压,并按5.2进行所需液量试验,测得的所需液量应满足图纸文件要求。

制动试验台操作规程(3篇)

第1篇一、目的为确保制动试验台安全、准确、有效地进行制动性能测试,特制定本操作规程。

二、适用范围本规程适用于所有型号的制动试验台,包括但不限于车辆、摩托车、自行车等。

三、操作步骤1. 准备工作(1)检查制动试验台各部件是否完好,如有损坏或异常,应及时上报并维修。

(2)确保制动试验台处于水平状态,必要时进行调整。

(3)检查电源线、传感器、数据线等连接是否牢固,确保连接正确。

2. 试验前准备(1)将试验车辆平稳停放在制动试验台上,确保车辆与试验台接触良好。

(2)调整车辆位置,使车轮位于试验台上,车轮与试验台之间的间隙应均匀。

(3)连接传感器,确保传感器与车轮接触良好。

(4)打开制动试验台电源,预热至设定温度。

3. 试验操作(1)启动制动试验台控制系统,设置试验参数,如试验速度、制动距离、试验次数等。

(2)按下启动按钮,开始试验。

试验过程中,注意观察试验台显示屏上的数据,确保数据正常。

(3)试验过程中,如发现异常情况,应立即停止试验,检查原因并处理。

4. 试验结束(1)试验结束后,关闭制动试验台电源。

(2)将试验车辆从试验台上移开,确保车辆安全。

(3)清理试验台,检查各部件是否有损坏或异常。

四、注意事项1. 操作人员应熟悉制动试验台的操作规程,了解试验原理和注意事项。

2. 操作过程中,注意观察试验台显示屏上的数据,确保数据准确。

3. 试验过程中,如发现异常情况,应立即停止试验,检查原因并处理。

4. 操作人员应穿着合适的防护用品,如安全帽、防护眼镜等。

5. 试验结束后,应及时清理试验台,确保试验环境整洁。

五、维护保养1. 定期检查制动试验台的各部件,如传感器、数据线、电源线等,确保其正常工作。

2. 定期清洁试验台,包括传感器、数据线、电源线等,防止灰尘、油污等影响试验结果。

3. 定期对制动试验台进行校准,确保试验数据的准确性。

4. 如发现制动试验台有损坏或异常,应及时上报并维修。

本规程自发布之日起实施,如有未尽事宜,可根据实际情况进行修改。

汽车制动性能台架试验检测法

汽车制动性能台架试验检测法作者:孟伟来源:《科学与财富》2012年第07期摘要:在用车制动性的年检、年审量大、面广,要求检测作业准确而快速。

路试检测制动性需要在受检车上装卸测试仪器,费时费事、效率低。

因此,在用车辆制动性年检都是采用台试检测法,路试检测只是在必要时用来验证台试结果的可靠性。

关键词:汽车;制动性能;台架;试验;检测法根据国家标准GB7258—2004《机动车运行安全技术条件》的规定,台试检测法主要通过检测制动力、汽车的制动协调时间、汽车车轮阻滞力和制动完全释放时间等参数来检测汽车行车制动和应急制动性能;用驻车制动力检测汽车驻车制动性能。

1. 制动性能台架试验检测设备目前国内汽车综合性能检测站所用制动检测设备多为反力式滚筒制动检测台和平板式制动检测台。

1.1反力式滚筒制动检测台反力式滚筒制动检验台结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。

每一套车轮制动力测试单元由框架等构成。

驱动装置由电动机、减速器和链传动组成。

电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。

减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。

减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。

由于测试车速低,滚筒转速也较低,因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。

每一车轮制动力测试单元设置一对主、从动滚筒。

每个滚筒的两端分别用滚筒轴承与轴承座支承在框架上,且保持两滚筒轴线平行。

滚筒相当于一个活动的路面,用来支承被检车辆的车轮,并承受和传递制动力。

汽车轮胎与滚筒间的附着系数将直接影响制动检验台所能测得的制动力大小。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了相应加工与处理,目前采用较多的有下列五种:1.1.1开有纵向浅槽的金属滚筒,在滚筒外圆表面沿轴向开有若干间隔均匀、有一定深度的沟槽。

汽车制动性检测---台架检测要求

路试检测行车制动性能的方法有:制动距离法和制动减速度法。其各自的检 测标准如下:

(1)制动距离法检测标准

①制动距离。机动车在规定的初速度下的制动距离和制动稳定性要求应符合 表4—8的规定。对空载检验的制动距离有质疑时,可用表4—8规定的满载检 验制动距离要求进行。

①制动减速度。汽车、汽车列车在规定的初速度下急踩制动时充分发出 的

平均减速度及制动稳定性要求应符合表 4—10 的规定。对空载检验的充 分

发出的平均减速度有质疑时,可用表 4—10 规定的满载检验充分发出的 平均减速度进行。检测时,其制动踏板力或制动气压应符合表4一7的 要求。

②制动协调时间。且制动协调时间对液压制动的汽车不应大于 0.35 s,对 气压制动的汽车不应大于 0.60 s ,对汽车列车、铰接客车和铰接式无轨电 车不应大于 0.80 s 。

在汽车制动性能检测中,其检测指标只要符合制动力法、制动距离法和 制动减速度法其中之一的标准要求,即可判为合格。

4.3.3 汽车制动性的台架检测 所谓台架检测就是利用汽车制动试验台检测汽车制动性。汽车制动试

验台有不同分类方法,根据测试原理的不同可分为反力式和惯性式两 类,根据试验台支承车轮方式可为滚筒式和平板式。现在单轴反力式 滚筒制动试验台是国内使用最多的。 1.用反力式滚筒制动试验台检测制动性 常用的反力式滚筒制动试验台检测的是车轮的制动力,是一种低速静 态测力式的试验台。

评价参数主要有:

汽车制动力、制动距离、制动减速度、制动协调时间及 制动时的方向稳定性。

1.汽车制动力

汽车制动力是指驾驶员控制汽车制动后,车轮制动器起 作用,由地面所提供给车轮与汽车行驶方向相反的切向 作用力。汽车车速在制动力作用下迅速降低以至停车。

汽车制动性检测---台架检测要求

因此常用制动减速度作为汽车制动性能的评价参数。

在一次制动过程中制动减速度是变化的,制动过程中,制 动减速度由小变大,待到所有车轮制动抱死滑动时,能够 达到最大减速度jmax=gφ(g为自由加速度,φ为地 面附着系数)。

汽车制动力的大小取决于两方面因素,

一是取决于制动器制动力,而制动器制动力与汽车制动 系统的结构、技术状况;二是与地面附着力的有关,而 地面附着力取决于轮胎与路面的附着条件。

1 汽车制动性评价参数

2.制动距离

制动距离是指汽车在规定的道路条件、规定的初始车速下 紧急制动时,从脚接触制动踏板起至汽车停住时止汽车驶 过的距离。它包括制动系统反应时间、制动力增长时间和 最大制动力持续制动时间所行驶的距离。

汽车制动性检测---台架检测要求

制动性能检测

根据《机动车运行安全技术条件》的规定,机动车可以用制动距 离、制动减速度和制动力检测制动性能,只要其中之一符合要求,即 判为合格。

一、制动距离检测

当路试中用制动距离检测制动性能时,须采用五轮仪进行。

一、制动距离检测

1.五轮仪结构与工作原理 可测项目:制动初速度、制动距离和制动时间 分类:机械式、电子式、微机式 组成:传感器、记录仪、脚踏开关

一、制动距离检测

1.五轮仪结构与工作原理 1)传感器部分 作用:将汽车行驶的距离变成电信号。 组成:充气车轮、传感器、支架、减震器、连接装置等

1 汽车制动性评价参数 汽车制动性能

是指汽车行驶时,能在短矩离内停车且维持行驶方向的 稳定和下长坡时有维持一定车速,以及保证汽车长时间 停驻坡道的能力。制动性能的好坏,可通过其评价参数 与检测标准的比较加以评价。

GB 12676—1999汽车制动系统结构、性能和试验方法

GB 12676—1999前言本标准是根据联合国欧洲经济委员会(ECE)第13号法规《关于M、N、O类机动车制动的统一规定》和ISO 7634—1995《被牵引车辆气制动系试验方法》、ISO 7635—1991《道路车辆气压、气液制动性试验方法》和ISO 6597—1991《道路车辆液压制动系性能试验方法》等国际标准和法规对GB/T 12676—90《汽车制动性能道路试验方法》进行修订的。

修订后本标准做为强制性标准实施。

本标准中有关汽车制动系统结构、性能方面的内容在技术上是等效采用ECE第13号法规;有关汽车制动系统性能试验方法方面的内容在技术上是等效采用ISO 6597—1991、ISO 7634—1995和ISO 7635—1991标准。

该三项国际标准是按照ECE 第13号法规的要求制定的。

本标准是对GB/T 12676—90的修订,技术内容上较原标准增加很多,增加了对汽车制动系统结构功能和性能指标的要求,试验方法也进行了很大修改。

1 本标准实施之日起,下列条款12个月后实施:①第4.1.5条有关接续挂车的气动接头必须是双管路或多管路的要求。

②第5.1.4条有关制动性能必须在车轮不抱死的条件下的要求。

2 本标准实施之日起,下列条款24个月后实施。

①第4.1.4.3条中有关挂车气制动系和牵引车驻车制动系同时作用的要求。

②第4.2.5.1条有关传能装置中零部件失效时,必须保证继续向不受失效影响的其他部分供应能量的要求。

③第4.2.12.1条有关液面报警装置的要求。

④第4.2.12.2条有关液压制动系必须安装失效报警装置。

⑤第4.2.12.3条有关制动液类型的标志的要求。

⑥第4.2.13条有关储能装置中安装报警装置。

⑦第4.4条有关弹簧制动系的要求。

⑧第5.1.5条有关车辆状况应符合附录A的要求。

⑨第5.2.1.2条有关发动机接合的0型试验性能要求。

⑩第5.2.4条和第5.2.5条有关行车制动系Ⅱ型和ⅡA型试验的要求。

制动气室及弹簧制动缸台架性能要求及试验方法-工业和信息化部

《汽车和挂车制动器用零部件技术要求及试验方法》编制说明1工作简况1.1任务来源本标准根据国家标准化管理委员会2015年12月23日下发的《汽车安全玻璃》等20项国家标准制修订计划的通知(国标委综合(2015)82号文)制定,项目计划编号为20154192-Q-339,归口单位为工业和信息化部,项目名称为《汽车和挂车制动器用零部件技术要求及试验方法》。

1.2主要起草单位和工作组成员主要起草单位:中国第一汽车股份有限公司技术中心、泛亚汽车技术中心有限公司、浙江亚太机电股份有限公司、浙江万安科技股份有限公司、上海汽车制动系统有限公司、烟台孚瑞克森汽车制动部件有限公司、河北星月制动元件有限公司、重庆红宇摩擦制品有限公司、中国重型汽车集团有限公司技术发展中心、中国汽车技术研究中心有限公司、长春一汽富晟特比克制动有限公司。

工作组成员:林大海、袁旭亮、胡水兵、侯宗岗、卜凡彬、刘城、申坤瑞、王丹膺、王金勇、王世双、李云生。

1.3主要工作过程受工业和信息化部装备工业司委托,全国汽车标准化技术委员会制动分技术委员会面向行业组建标准起草工作组,由中国第一汽车股份有限公司技术中心(以下简称“一汽技术中心”)作为牵头单位,负责该标准的前期准备工作,于2014年5月在行业内启动了标准起草工作组筹备工作,向行业内征集参与标准起草工作组的成员单位,并于2014年6月初根据回函情况和参与企业的情况,同时考虑到成员单位涉及的业务分布情况,确定了标准起草工作组成员。

1.3.1 工作组成立会议2014年8月6日在云南省昆明市召开了标准工作组成立会议,来自10家工作组单位的13名专家参加了成立会议。

会议就成立标准工作组的重要性和意义、当前制动器换装零部件市场的情况进行了简要说明,对标准工作组今后的工作提出了要求。

标准工作组负责人就工作组筹备情况、重要工作任务及工作计划向与会代表进行简要汇报。

随后,各位代表从当前制动器换装零部件产品质量、维修市场情况、以及标准采标、工作组主要工作、后续工作等进行了充分交流和沟通。

实验三 制动检测实验指导书

实验三汽车制动检测台架实验指导书适用专业:汽车服务工程专业、车辆工程专业实验时数:2一、实习目的与要求汽车检测线是车辆安全检测的重要组成部分,通过本实习应达到以下基本要求:1.掌握实验原理及实验方法。

2.熟悉汽车制动检测台架实验的国家标准。

二、实习内容汽车制动检测台架实验三、实验用仪器设备:汽车制动试验台;汽车一辆。

四、实验方法与步骤:1.控制部分的操作1.1使用前打开电源,预热30分钟。

2.2首先进入汽车检测。

2.3从系统设置中选取手动和自动。

从检测设置中设置要检测的项目。

2.4车辆登陆,并输入车辆的信息。

2.汽车制动力的检验首先在轴重试验台上称出轴中。

然后把车开到试验台上,降下托板。

让滚筒转起来,这时首先采集车轮的阻滞力。

然后踩制动,当左右轮的制动力之和大于500N 时,控制中心自动采集制动力的大小,然后3秒钟电机停转,测试结束。

五、实验报告:1.原理概述。

2.实验内容及步骤。

3.数据记录及处理。

4.实验结论及问题讨论。

复习一、制动性评价参数:1.制动力、距离、制动减速度2.制动效能的恒定性3.方向稳定性、跑偏、侧滑、失去转向能力。

(一)制动系统的组成(二)制动力制动器制动力是克服制动器摩擦力矩而在轮缘上施加的切向力。

Fu·r=Tu Fu=Tu/r 地面制动力:地面对车轮的摩擦力Fxb=Fz·φ<Tu/rFz――地面垂直力φ――附着系数Fu可增大,但Fxb不会无限增加。

车轮对地面的附着力Fφ=Fz·φ。

Fxb≤Fφф=0.65-0.8(三)制动跑偏制动跑偏由左右不对称因素引起:左右制动力、地面制动力、轮胎气压、悬架刚度、左右载荷。

侧滑:制动时车辆横向滑移现象。

车轮抱死时车轮与地面横向附着力为零。

汽车受横向作用时侧向滑动。

前轮抱死后轮未抱死时,整车会以后轴中心发生偏转,但车重心在S点前面,惯性力Fi有回转作用,但弯道方向失控。

后轮抱死时以前轴中点S偏移,惯性力加剧侧滑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《汽车和挂车制动器用零部件技术要求及试验方法》编制说明1工作简况1.1任务来源本标准根据国家标准化管理委员会2015年12月23日下发的《汽车安全玻璃》等20项国家标准制修订计划的通知(国标委综合(2015)82号文)制定,项目计划编号为20154192-Q-339,归口单位为工业和信息化部,项目名称为《汽车和挂车制动器用零部件技术要求及试验方法》。

1.2主要起草单位和工作组成员主要起草单位:中国第一汽车股份有限公司技术中心、泛亚汽车技术中心有限公司、浙江亚太机电股份有限公司、浙江万安科技股份有限公司、上海汽车制动系统有限公司、烟台孚瑞克森汽车制动部件有限公司、河北星月制动元件有限公司、重庆红宇摩擦制品有限公司、中国重型汽车集团有限公司技术发展中心、中国汽车技术研究中心有限公司、长春一汽富晟特比克制动有限公司。

工作组成员:林大海、袁旭亮、胡水兵、侯宗岗、卜凡彬、刘城、申坤瑞、王丹膺、王金勇、王世双、李云生。

1.3主要工作过程受工业和信息化部装备工业司委托,全国汽车标准化技术委员会制动分技术委员会面向行业组建标准起草工作组,由中国第一汽车股份有限公司技术中心(以下简称“一汽技术中心”)作为牵头单位,负责该标准的前期准备工作,于2014年5月在行业内启动了标准起草工作组筹备工作,向行业内征集参与标准起草工作组的成员单位,并于2014年6月初根据回函情况和参与企业的情况,同时考虑到成员单位涉及的业务分布情况,确定了标准起草工作组成员。

1.3.1 工作组成立会议2014年8月6日在云南省昆明市召开了标准工作组成立会议,来自10家工作组单位的13名专家参加了成立会议。

会议就成立标准工作组的重要性和意义、当前制动器换装零部件市场的情况进行了简要说明,对标准工作组今后的工作提出了要求。

标准工作组负责人就工作组筹备情况、重要工作任务及工作计划向与会代表进行简要汇报。

随后,各位代表从当前制动器换装零部件产品质量、维修市场情况、以及标准采标、工作组主要工作、后续工作等进行了充分交流和沟通。

与会代表一致认为成立制动器零部件标准工作组非常必要,该标准的制定将对规范制动器相关零部件的产品质量、售后维修市场、保护正规生产企业、引导制动器产品发展起到积极作用。

最后会议达成如下结论:1)原则上,该标准主要技术内容参照UN R90;2)会后各单位按分工要求对UN R90法规进行翻译,并按时将译文汇总到标准工作组。

1.3.2 工作组第二次会议根据标准工作组成立大会确定的任务,各参与单位按要求对UN R90法规原文进行了翻译,并按要求提交给标准工作组,工作组根据各单位译文,按要求对UN R90译文进行了汇总,并发送给标准工作组各成员。

按照标准工作组工作计划,于2014年11月12日在山东省德州市召开了标准工作组第二次工作会议,10家标准组成员单位的13位代表出席会议。

会议对前期工作进行了总结,通过对UN R90法规译文进行研讨,确定了我国标准的采标原则,同时对今后工作进行了讨论,最后与会代表达成以下意向:1)标准制定原则:标准主要技术内容与UN R90一致,删除与我国认证政策矛盾的章节;台架试验的惯性质量计算方法按我国汽车行业标准;引用标准以我国相关标准为主,摩擦材料生产一致性检查采用GB 5763;在GB/T 5620、GB 12676、GB 21670等引用标准中已定义的术语,本标准中原则上不再重复定义。

2)各单位根据自身产品情况,自行确定产品验证试验,并将验证试验情况于2015年2月底前提交至标准工作组。

3)由标准牵头单位在2015年3月底完成标准立项相关文件,其它各单位成员按要求提供预研报告中的相关资料。

1.3.3 标准项目立项根据工作组第二次会议安排,于2015年3月初完成了标准立项所需的相关文件(标准草案、国家标准项目预研报告、标准项目基本情况以及标准项目建议书),并按要求提交给全国汽车标准化技术委员会制动分技术委员会秘书处,由制动分技术委员会秘书处正式提交立项申请。

2015年12月23日国家标准化管理委员会正式下达了标准制修订计划。

1.3.4 工作组第三次会议项目计划编号正式下达后,根据国标委、工业和信息化部要求,标准工作组编制了标准制定工作计划,并于2016年3月底完成了标准讨论稿编制。

根据标准工作计划,于2016年4月14日在吉林省长春市召开了工作组第三次会议,来自11家单位的16位代表出席了本次会议。

会议介绍了标准立项情况和前期工作,并向代表详细介绍了标准工作计划安排、标准制修订原则。

然后与会代表对标准工作计划、标准工作组讨论稿进行了认真讨论,最后达成如下意见:1)原则上同意标准主体内容,根据前期验证试验情况,N3和M3类车辆的制动鼓/盘的热疲劳试验不采用UN R90的方法,改用恒速拖磨方式;2)制动盘和制动鼓强度试验,UN R90的磨合试验过于复杂,改为与我国相关行业标准一致的磨合试验方法,但制动初温适当提高;3)各成员单位根据自身产品情况,自行确定产品验证试验,验证试验方法和条件按修改后的标准初稿。

验证试验结果应在2016年12月底前提交给标准牵头单位。

根据会议安排,对标准工作组讨论稿进行了修改完善,并于2016年5月初将修改修改完善的标准初稿发给标准起草小组各成员。

1.3.5 标准行业研讨会为了保证标准技术内容更加符合我国制动器行业现状,同时使各企业相关人员及时了解标准主要内容,提前做好产品质量提升工作,经与全国汽车标准化技术委员会制动分技术委员会协商,由全国汽车标准化委员会制动分技术委员会秘书处组织,2017年3月23日,在江西省南昌市召开了标准行业研讨会,来自全国汽车和摩擦材料行业相关单位及标准起草小组成员单位的共计31位代表出席了会议。

会议首先由标准牵头单位一汽技术中心向与会代表介绍了标准立项情况、标准工作组前期工作,对标准草案主要内容进行了详细解读。

然后与会代表与标准起草小组成员就标准主要内容、相关条款以及主要技术指标进行了充分讨论,并提出了许多建设性的意见。

会后,标准起草小组根据本次研讨会提出的意见,进行了认真讨论,并根据起草小组讨论结果,对标准草案进行了修改完善,于2017年5月初发给与会代表和起草小组全体成员,同时要求起草小组各单位按照新修改的标准草案进行进一步的验证试验,并将验证结果在2017年底反馈给起草小组。

根据标准起草小组各成员单位验证试验结果,于2018年2月初对标准初稿再次进行了修改完善,完成标准征求意见稿初稿编制,并发给标准起草小组各成员单位,在标准起草小组内征求意见,同时要求大家在2018年3月10日将反馈意见提交给起草小组。

根据起草小组各成员单位反馈的最后意见,对标准征求意见初稿进行了进一步的修改完善,于2018年5月10日完成标准征求意见稿,并上报制动分技术委员会秘书处。

2编制原则和确定强制性国家标准技术主要内容的论据2.1标准编制原则本标准编制遵循如下原则:1)标准主要技术内容与UN R90一致,删除与我国认证政策矛盾的章节(第3章、第4章、第9章~第12章以及附件1和附件7);2)U N R90的附件10作为本标准的资料性附录给予保留;3)台架试验的惯性质量计算方法按我国汽车行业标准;4)引用标准以我国相关标准为主,摩擦材料生产一致性检查采用GB 5763;5)在GB/T 5620、GB 12676、GB 21670等引用标准中已定义的术语,本标准中原则上不再重复定义;6)标准编制规则按GB/T 1.1-2009及相关标准的规定。

2.2标准主要内容本标准主要包含术语和定义、试验相关要求、技术要求和试验方法、包装和标志、产品一致性等。

本标准与UN R90的主要结构变化对比见表1。

表1 本标准与UN R90主要技术要素对比2.2.1范围由于我国机动车辆在进行整车制动性能认证试验时,通常只对其中一家配套的制动器零部件(制动蹄片总成/制动衬片/衬块总成和制动鼓/制动盘)进行认证试验,其余配套厂家的零部件主要由整车厂自行进行相关验证试验,而对车辆使用过程中从维修市场购置的制动蹄片总成/制动衬片/衬块总成和制动鼓/制动盘等零部件,无相应的整车或台架总成认证要求,从而造成维修市场上的制动器零部件质量莨伪不齐。

由于上述原因,因此,本标准适用范围主要针对没有按整车制动标准GB 12676和GB 21670进行整车制动性能认证的制动器用零部件,具体适用对象如下:a)用于已按GB 12676-2014或GB 21670-2008完成型式认证的M、N和O类车辆的制动系统构成零件的摩擦式制动器的换装制动蹄片总成和换装衬块总成;b)设计为铆接到制动蹄铁上后再装配和使用、已按GB 12676-2014完成型式认证的M3、N2、N3、O3或O4类车辆的换装制动衬片;c)用于单独使用的驻车制动系统的换装制动蹄片总成和衬块总成;d)用于已按GB 12676-2014或GB 21670-2008完成型式认证的M、N和O类车辆的制动系统构成零件的摩擦式制动器的换装制动鼓和换装制动盘。

2.2.2规范性引用文件根据我国标准化相关文件规定,本标准除采用我国对应的规范性引用文件替代UN R90的规范性引用文件外,还增加了5项规范性引用标准,本标准涉及的规范性引用标准与UN R90规范性引用文件对应情况见表2。

表2 本标准规范性引用文件与UN R90对应关系一览表2.2.3术语和定义本标准定义了与换装零部件相关的21项术语。

在引用标准GB/T 526、GB 12676和GB 21670等标准中已有的术语,在本标准中未重复定义。

同时删除了由于本标准技术内容变化不再涉及的术语。

具体情况如下:1)本标准保留的术语有:换装零件、原装零件、制动衬片型号、制动蹄片总成型号、衬块总成型号、原装制动衬片、原装制动蹄片总成、原装衬块总成、换装制动衬片、换装制动蹄片总成、换装衬块总成、驻车制动蹄片(衬块)总成、原装制动盘/制动鼓、换装制动鼓/制动盘、等同制动盘、等同制动鼓、等效制动盘、等效制动鼓、可互换制动盘、可互换制动鼓、特殊制动盘或制动鼓、最小厚度、最大内径等。

2)本标准删除的UN R90术语有:制造商、制动系统、摩擦式制动器、制动衬片总成、制动蹄片总成、制动蹄、衬块总成、背板、制动衬片、鼓式制动衬片、摩擦材料、识别代码、功能尺寸、制动盘/制动鼓型号、试验组、变量、材料组、材料子组。

2.2.4试验相关要求为便于使用和简化标准编制,本标准将涉及试验样品、试验设备以及台架试验转动惯量计算等要求统一放在“试验相关要求”一章。

具体情况如下:1)试验样品要求为了保证试验结果一致性和不同检测机构评价结果的一致性,本标准对不同样品分别给出了最低的试验样品要求,并对不同性质的换装制动盘/制动鼓样品给出了不同的样品要求及每件样品对应的试验或检测项目。