SJT10668-2002-SMT标准

SMT工艺标准

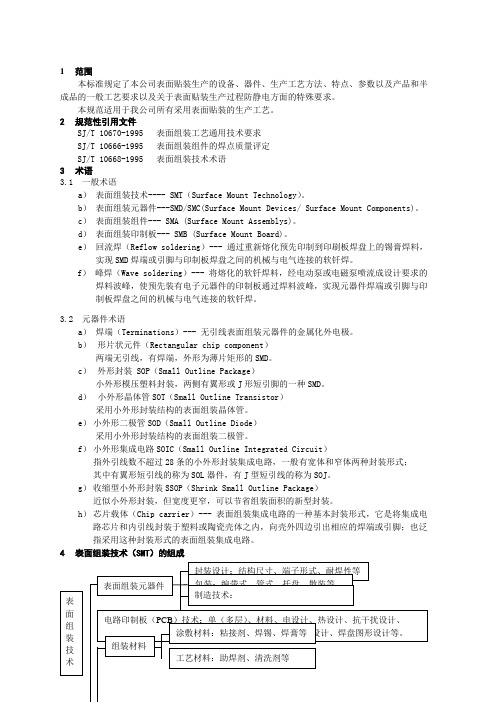

1范围本标准规定了本公司表面贴装生产的设备、器件、生产工艺方法、特点、参数以及产品和半成品的一般工艺要求以及关于表面贴装生产过程防静电方面的特殊要求。

本规范适用于我公司所有采用表面贴装的生产工艺。

2规范性引用文件SJ/T 10670-1995 表面组装工艺通用技术要求SJ/T 10666-1995 表面组装组件的焊点质量评定SJ/T 10668-1995 表面组装技术术语3术语3.1 一般术语a)表面组装技术---- SMT(Surface Mount Technology)。

b)表面组装元器件---SMD/SMC(Surface Mount Devices/ Surface Mount Components)。

c)表面组装组件--- SMA (Surface Mount Assemblys)。

d)表面组装印制板--- SMB (Surface Mount Board)。

e)回流焊(Reflow soldering)--- 通过重新熔化预先印制到印刷板焊盘上的锡膏焊料,实现SMD焊端或引脚与印制板焊盘之间的机械与电气连接的软钎焊。

f)峰焊(Wave soldering)--- 将熔化的软钎焊料,经电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有电子元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间的机械与电气连接的软钎焊。

3.2 元器件术语a)焊端(Terminations)--- 无引线表面组装元器件的金属化外电极。

b)形片状元件(Rectangular chip component)两端无引线,有焊端,外形为薄片矩形的SMD。

c)外形封装 SOP(Small Outline Package)小外形模压塑料封装,两侧有翼形或J形短引脚的一种SMD。

d)小外形晶体管SOT(Small Outline Transistor)采用小外形封装结构的表面组装晶体管。

e)小外形二极管SOD(Small Outline Diode)采用小外形封装结构的表面组装二极管。

SMT检验标准

印制板组装要求与检验规范SMT焊接品质验收标准1 片状、圆柱体、欧翼形等焊点接受标准理想状态(目标): 1.最佳焊点高度为焊锡高度加元件可焊端高度。

2.焊点覆盖引脚表面,但没有超过引脚转折处。

允收状态:1.最大焊点高度可超出焊盘或爬伸至金属镀层可焊端顶部,但不可接触元件体。

2.最小焊点高度(F)为焊锡厚度加可焊端高度(H)的25﹪或0.5mm(最小值)。

3.末端连接宽度(C)至少为元器件端子宽度(W)的75﹪,或焊盘宽度(P)的75﹪,取两者中的较小者。

4.最小侧面焊点长度(D)等于引脚宽度(W)。

5.当引脚长度(L)(由趾部到跟部弯折半径中心测量)小于引脚宽度(W),6. 引脚厚度(T)等于或小于0.38mm时,最小跟部填充为(G)+(T)。

引脚厚度(T)大于0.38mm时,最小跟部填充为(G)+(T)×50﹪。

7. 底部带散热面端子的元器件,散热面无侧面偏移,端子边缘100%润湿。

拒绝接受:1.焊点廷伸到本体上。

2.焊锡接触高引脚外形元件体或末端封装。

3.焊点没有呈现良好的浸润状态。

4.端连接宽度(C)小于元器件端子宽度(W)的50﹪,或焊盘宽度(P)的50﹪,取两者中的较小者。

WCp5.元器件端子面无可见的填充爬升。

最小填充高度(F)小于焊料厚度(G)加上25﹪的(H),或焊料厚度(G)加上0.5mm,取两者中的较小者。

6.最小侧面焊点长度(D)小于引脚宽度(W)侧面焊点长度(D)小于引脚长度(L)或引脚宽度(W)的25﹪。

7.最小跟部焊点高度(F)小于焊锡厚度(G)加引脚厚度(T)的50﹪。

F<G+(T×50﹪)8.焊接后,由于某些因素的影响,使焊点产生开裂。

2焊点桥联(连焊)定义:两个独立相邻焊点之间在焊接之后形成连接现象,导致短路。

图示:拒绝接受相邻引脚之间焊料互相连接3 漏焊定义:焊盘上未沾锡,未将元器件及基板焊接在一起。

图示:拒绝接受1.元器件与焊盘上未上锡2.手工补件时遗漏拒绝接受5 反向(极性、方向错误)定义:元件极性、方向安装错误,使元件不能起到应有的作用。

可控硅企业技术标准

Q/WR武汉武整整流器有限公司企业标准Q/JS-BPB027.2012可控硅 企业技术标准武汉武整整流器有限公司部品部发布2014年 04月11日 发布 2012 年 04 月 12 日 实施目录目录⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯Ⅰ使用前言说明⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯Ⅱ标准范围及引用⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯Ⅲ1主体种类说明⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 2使用环境要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 3部品外观相关要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 4包装、贮存要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 4.1包装⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 4.2贮存⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 5阻燃状况要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 6部品检测仪器设备的要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 7检验规则⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 7.1适用规范⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 7.2检验样品的抽取说明⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 7.3检验结果的判定及处理⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 8部品常规检验要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 8.1部品尺寸检验⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 8.2部品基本电性能检测⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 8.2.1阴阳极击穿电压测试⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 8.2.2阴阳极反向漏电流测试⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.3 8.3可焊性检测⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .38.4机械性检测⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .38.5标示耐擦性检测⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .38.6RoHS 测试⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .48.6.1欧盟 ROHS指令限制物质以及含量⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 48.6.2测试结果判定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.4 9可靠性实验⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.4 9.1温度冲击⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.4 9.2高温反偏实验⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.5 10试产检测项目⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .6标准使用前言说明可控硅是我司主要生产元器件,在电源电路起自动控制开关的作用!根据可控硅的承认书和《中华人民共和国标准化法》规定,特制订本企业标作为 IQC 部品来料检验及部品工程认定和组织生产销售的依据。

SMT贴片外观工艺检验标准

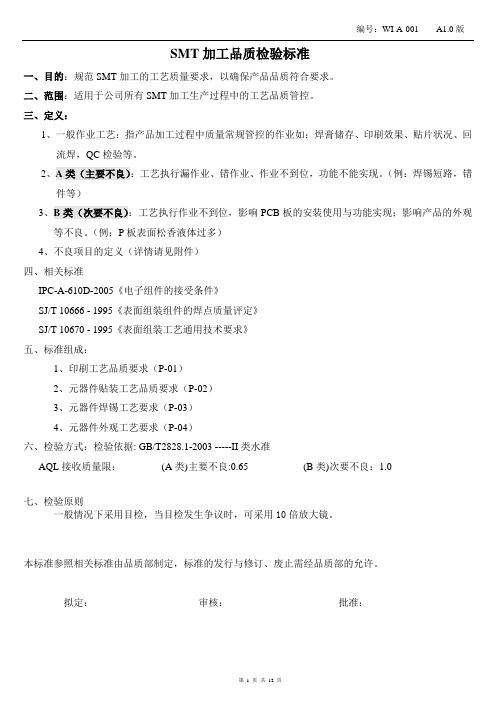

编号:WI-A-001 A1.0版SMT加工品质检验标准一、目的:规范SMT加工的工艺质量要求,以确保产品品质符合要求。

二、范围:适用于公司所有SMT加工生产过程中的工艺品质管控。

三、定义:1、一般作业工艺:指产品加工过程中质量常规管控的作业如:焊膏储存、印刷效果、贴片状况、回流焊,QC检验等。

2、A类(主要不良):工艺执行漏作业、错作业、作业不到位,功能不能实现。

(例:焊锡短路,错件等)3、B类(次要不良):工艺执行作业不到位,影响PCB板的安装使用与功能实现;影响产品的外观等不良。

(例:P板表面松香液体过多)4、不良项目的定义(详情请见附件)四、相关标准IPC-A-610D-2005《电子组件的接受条件》SJ/T 10666 - 1995《表面组装组件的焊点质量评定》SJ/T 10670 - 1995《表面组装工艺通用技术要求》五、标准组成:1、印刷工艺品质要求(P-01)2、元器件贴装工艺品质要求(P-02)3、元器件焊锡工艺要求(P-03)4、元器件外观工艺要求(P-04)六、检验方式:检验依据: GB/T2828.1-2003 -----II类水准AQL接收质量限:(A类)主要不良:0.65 (B类)次要不良:1.0七、检验原则一般情况下采用目检,当目检发生争议时,可采用10倍放大镜。

本标准参照相关标准由品质部制定,标准的发行与修订、废止需经品质部的允许。

拟定:审核:批准:序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01印刷工艺锡浆印刷1、锡浆的位置居中,无明显的偏移,不可影响粘贴与焊锡。

2、印刷锡浆适中,能良好的粘贴,无少锡、锡浆过多。

3、锡浆点成形良好,应无连锡、凹凸不平状。

A、IC等有引脚的焊盘,锡浆移位超焊盘1/3。

A、CHIP料锡浆移位超焊盘1/3。

A、锡浆丝印有连锡现象A、锡浆呈凹凸不平状A、焊盘间有杂物(灰尘,残锡等)一般工艺序号工艺类别工艺内容品质标准要求合格图示不良判定工艺性质P02贴装工艺位置型号规格正确1、贴装位置的元器件型号规格应正确;元器件应无漏贴、错贴A、贴装元器件型号错误A、元器件漏贴特殊工艺P02贴装工艺极性方向1、贴片元器件不允许有反贴2、有极性要求的贴片器件安装需按正确的极性标示安装+(贴片钽质电容极性图示)A、元器件贴反(不允许元件有区别的相对称的两个面互换位置,如:有丝印标识的面与无丝印标识的面上下颠倒面),功能无法实现B、元器件贴反、影响外观A、器件极性贴反、错误(二极管、三极管、钽质电容)一般工艺P02贴装工艺位置偏移1、元器件贴装需整齐、正中,无偏移、歪斜A、元器件焊端偏出PCB焊盘1/2以上位置B、元件焊端偏出PCB焊盘1/4以上位置一般工艺V684102102102D≥1/2D≥1/4102102P03焊锡工艺元件浮起高度1、片状元件焊端焊盘平贴PCB基板B、片状元件焊端浮离焊盘的距离应小于0.5mmB、圆柱状元件接触点浮离焊盘的距离应小于0.5mmB、无脚元件浮离焊盘的最大高度为0.5mmB、“J”型引脚元件浮离焊盘的最大高度为0.5mmB、片状元件,二、三极管翘起的一端,其焊端的底边到焊盘的距离要小于0.5mm一般工艺〈0.5MM〈0.5MM序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01外观工艺PCB板外观1、板底、板面、铜箔、线路、通孔等,应无裂纹或切断,无因切割不良造成的短路现象2、PCB板平行于平面,板无凸起变形。

SMT工艺检查规范

内容:一、《SMT外观检验标准》说明二、目录:A、锡浆印刷规范A-1-----A-11B、红胶印刷规范B-1-----B-8C、Chip料放置焊接规范C-1-----C-9D、翅膀型IC放置焊接规范D-1-----D-13E、J型脚放置焊接规范E-1-----E-7F、城堡形IC放置焊接规范F-1-----F-2G、BGA表面贴装规范G-1-----G-2H、扁平元件脚放置焊接规范H-1I、其它补充I-1-----I-8 J、SOT类元件外形补充J-1-----J-2制作审核批准《SMT外观检验标准》说明:一、目的:对本公司锡浆、胶水的印刷,元件安装及元件焊接的工艺予以介定,确保本司产品的品质。

二、适用范围:SMT焊接工艺以及浩琛电子厂委外加工产品。

三、职责:本公司全员必须遵照此标准进行作业;(客户特别要求的按特定要求执行)IPQA以及生产管理人员监督此标准的执行。

四、参考文献:本标准的制定依据《IPC-A-610D》五、说明:本标准未加以明确之工艺要求,以《IPC-A-610D》标准作参照。

六、标准内容:见后面文档。

说明-1详细目录:A 锡浆印刷规范A-1 A-1 Chip料锡浆印刷规格示范A-1 A-2 SOT元件锡浆印刷规格示范A-2 A-3 二极管、电容锡浆印刷规格示范A-3 A-4 焊盘间距=1.25mm锡浆印刷规格示范A-4 A-5 焊盘间距=0.8-1.0mm锡浆印刷规格示范A-5 A-6 焊盘间距=0.7mm锡浆印刷规格示范A-6 A-7 焊盘间距=0.65mm锡浆印刷规格示范A-7 A-8 焊盘间距=0.5mm锡浆印刷规格示范A-8 A-9 锡浆厚度规格示范A-9 A-10 IC元件锡浆厚度规格示范A-10B 红胶印刷规格B-1 B-1 Chip料红胶元件规格示范B-1 B-2 Chip料红胶印刷规格示范B-2 B-3 SOT元件红胶印刷规格示范B-3 B-4 圆柱形元件红胶印刷示范B-4 B-5 方形元件红胶印刷规格示范B-5 B-6 柱形元件红胶印刷放置示范B-6 B-7 贴片IC红胶元件规格示范B-7 B-8 红胶板其它不良图片B-8C Chip料元件放置焊接规格C-1 C-1 Chip元件放置焊接标准解说图表C-1 C-2 Chip料元件放置标准C-2 C-3 Chip料元件焊接标准C-4 C-4 Chip料元件焊接拒收图片C-5 C-5 圆柱形元件放置标准C-7 C-6 圆柱形元件放置焊接标准解说图表C-8 C-7 Chip料元件焊接锡球C-9D 海欧翅膀型IC脚元件放置焊接规格D-1 D-1 元件放置焊点标准解说图表D-1 D-2 排插元件焊接标准D-2 D-3 SOT元件焊接标准D-4 D-4 双列封装IC元件放置标准D-6 D-5 双列封装IC元件放置图例D-7 D-6 双列封装IC元件焊接标准D-8 D-7 双列封装IC元件焊接图例D-9 D-8 四边引脚封装IC元件放置焊接标准D-11 D-9 四边引脚封装IC元件放置焊接图例D-13E J型脚元件放置焊接规格E-1 E-1 J型脚放置焊盘标准解说图表E-1 E-2 J型脚元件彩色图例E-2 E-3 J型脚元件放置标准E-3 E-4 J型脚元件焊接标准E-4 E-5 J型脚元件理想焊点图例E-6 E-6 J型脚元件焊接拒收图例E-7F 城堡形脚元件放置焊接规格F-1 F-1 城堡形脚元件放置焊接标准F-1G BGA表面阵列G-1 G-1 BGA表面阵列排列G-1H 扁平脚元件放置焊接规格H-1 H-1 塑料方形扁平封装元件脚放置焊接示范H-1I 其它不良补充说明I-1 I-1 不润湿与半润湿、堵插件孔I-1 I-2 锡裂、锡孔及短路I-2 I-3 错位、锡尖及反向I-3 I-4 物料损伤I-4I-5 锡珠、锡渣及锡飞溅I-5 I-6 PCB线路伤及金手指上锡I-6 I-7 PCB变形、露铜及脏污I-7 I-8 丝印标识I-8 J SOT类元件图例J-1 J-1 SOT类元件图例J-1偏移<15%W热气流宣泄通道印刷偏移超过20%%W=焊盘宽偏移量<15%WW=焊盘宽偏移>15%W偏移量<15%W偏移>15%W偏移<15%W 偏移>15%W偏移<10%W偏移量>10%W锡浆崩塌且断裂C≦1/4Wor1/4PC>1/4W或1/4PWPP图B006 Chip料红胶印刷规格拒收图B007 SOT料红胶印刷标准溢胶影响焊接C≦1/4W或C﹤1/4P 偏移C﹥1/4T或1/4PT图B020 贴片IC 点胶允收图B021 贴片IC 点胶拒收5.0推力满足要求超过0.15mm为不良品图024 红胶板元件浮高不良C Chip 料元件放置焊接规格C-1 Chip 元件放置焊接标准解说图表:图C001 Chip 料焊接彩色图例1图C002 Chip 料焊接彩色图例2最小末端焊接重叠J必须要有重叠最小焊锡高度F G+1/4H 或0.5mm焊点高度G 0.2mm 末端偏移B 禁止末端偏移最小末端焊点宽度C 0.8*(W 或P )特征描述代号标准最大侧面偏移A 0.2(W 或P )标准:1、元件放置于焊盘中央。

SMT外观检验标准

最小焊点高度F 最小焊点高度F

可接受——正常湿润。

焊锡厚度G 焊锡厚度

可接受——正常湿润。

J

末端重叠J 末端重叠

可接受——元件可焊端与焊盘之间的末端重叠J最小为元件可焊端 长度T的50%。

城堡形可焊端, 城堡形可焊端,无引脚芯片载体

桥接

缺陷——焊锡在导体间的非正常连接。

焊锡珠/ 焊锡珠/焊锡残渣

焊锡珠是在焊接后形成的呈球状的焊锡,焊锡残渣是在回流中形成的 小的球状或不规则状的焊锡球。 制程警示——固定的焊锡球距离焊盘或导线0.13毫米内, 或直径大于0.13毫米。 在600平方毫米或更小范围内有多于5个焊锡球/泼溅。

注:固定的/附着的或类似的表达,可理解为在通常使用环境下不会导致松动。

检验使用工具 X-Ray适用于对CSP(Chip Scale Package)/BGA元件焊接点的抽检; 图纸用于对元件的核对

片式元件

侧面偏移A: 侧面偏移A:

在满足末端焊点宽度C的情况下不作要求。

末端焊点宽度C: 末端焊点宽度C:

可接受——最小末端焊点宽度C为元件可焊端宽度W的50% , 或焊盘宽度P的50% ,取其中较小者,同时不违反最小电气间隙0.13mm。 超过50%或者违反最电气间隙者为NG.

偏移

焊球桥接

焊接破裂

空洞

常见的不良现象

• 片式元件 • SMT焊接异常Байду номын сангаас• 元件损坏

片式元件

侧面可焊端 — 侧面贴装 可接受——矩形片式元件满足下列条件: 最大片式元件面积:长度≤3毫米 宽度≤1.5毫米 片式元件被较高元件包围。 在每个组件上不超过五个片式元件侧面贴装。 焊盘或金属帽端完全浸润

SMT国标

SJ 中华人民共和国电子行业标准SJ/T 10668-2002代替SJ/T 10668-1995表面组装技术术语Terminology for surface mount technology002-10-30发布2003-03-01实施中华人民共和国信息产业部发布前言本标准是对SJ/T 10668-1995 《表面组装技术术语》的修订。

本标准的修订版与前版相比,主要变化如下:——增加了部分新内容;——对前版的部分术语进行了修改和删除。

本标准由电子工业工艺标准化技术委员会归口。

本标准起草单位:信息产业部电子第二研究所。

本标准主要起草人:李桂云、王季娥、石萍、甄元生、宋丽荣。

本标准予1995年首次发布。

本标准自实施之日起代替并废止SJ/T 10668-1995《表面组装技术术语》标准1 范围本标准供电子组装行业及其他相关行业在制订国家标准、行业标准、企业标准和指导性技术文件以及编写教材、技术书籍、技术交流及论文报告时使用。

本标准界定了表面组装技术中常用的术语,本标准适用于电子工业的组装技术和其他相关行业的电子组装技术、互连技术和制造工艺。

2 一般术语2.1 组装 assembly 将若干元件、器件或组件连接到一起。

2.2 表面组装技术 surface mount technology(SMT)表面安装技术表面贴装技术将无引线的片状元件(表面组装元器件)安放在基板的表面上,通过浸焊或再流焊等方法加以焊接的组装技术。

2.3 表面组装组件 surface mount assembly(SMA)表面安装组件采用表面组装技术制造的印制板组装件。

2.4 表面组装元器件 surface mount component(SMC)表面安装元器件 surface mount device(SMD)表面贴装元器件外形为短形片状、圆柱形或异形,其焊端或引脚制作在同一平面内,并适用于表面组装的电子元器件。

2.5 芯片直接组装 chip on board(COB)一种将集成电路或晶体管芯片直接安装、互连到印制板上的组装技术。

SMT焊接检验标准及元器件推力标准

不合格图示合格图示2多件不需要的器件而有的。

多出不应该有多一顆零件不合格图示合格图示3错件不符合BOM 的料号或放错位置。

1k 正确1k101错误101错误不合格图示102正确合格图示4浮件(倾斜)器件浮起>0.3 mm ,不允许; 器件一端倾斜>0.3 mm ,不允许;0.3mm0.3mm<03mm不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示5立碑1、应正面摆放变成侧面摆放的;2、应两端接触变成单边接触的;单边吃锡侧置不合格图示合格图示6空焊 应焊锡而未焊到的。

未吃锡不合格图示合格图示器件脚与锡未完全融合。

不合格图示合格图示不应导通而导通的。

不合格图示应导通而未导通的。

不合格图示缺陷定义描述及图示不合格图示以器件脚的宽度为准,偏移不可0.1mm0.3mm不合格图示合格图示<1/2W缺陷定义描述及图示<1/2W焊点四周及PCB板面上不得有锡球或其他焊锡残渣等。

合格图示不合格图示单面不允许>0.5mm,不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示18 锡不足(锡少) 锡焊高度h不小于1/3H(器件高度)。

h≧1/ 3Hh器件高度H不合格图示合格图示19 极性反正负极性反向。

正确++错误黑线是负极不合格图示黑线是负极合格图示7.2插件类元器件检验标准序号检查项目缺陷定义描述及图示参考图示1 缺件应有器件而没有器件的。

缺件L8L8不合格图示合格图示2 多件不需要器件而有器件的。

L8正确L8多余不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示3 错件不符合BOM料号要求或放错位置。

1Ω正确100Ω错误不合格图示合格图示4 浮件(倾斜1. 器件距PCB板面> 1.3 mm;2. 器件一端倾斜> 1.3 mm。

(a) 1.3mm浮件(b)hh>=1. 3mm倾斜不合格图示合格图示5 包焊表面造成气球状 (将器件脚整个包住)。

SMT检验标准(PCBA).docx

SMT检验标准(PCBA).docx检验项目 :A-1 零件脚吃锡不足SOP QFP(Inspection Item: A-1 Insufficient Solder SOP QFP Lead)允收标准 (Accept Standard)拒收标准(Reject Standard)吃锡应该达零件脚长的1/2 以上及需有爬锡的状況Side joint length (D) is more than 50% of lead length(L).吃锡未达脚长 1/2 以上Side joint length (D) is less than 50% of lead length(L) .检验项目: A-2 零件脚吃锡不足PLCC SOJ(Inspection Item: A-2 Insufficient Solder PLCC SOJ Lead)允收标准 (Accept Standard)拒收标准(Reject Standard)吃锡高度 (F) >=零件脚厚度 (T)的 1/2吃锡高度 (F)< 零件脚厚度(T) 的 1/2+焊接物 (G)+焊接物 (G) Heel fillet height(F) more than Heel fillet height(F)less than solder s older thickness(G) plus 50% Lead thickness(G) + 50% lead thickness(T) thickness(T)检验项目 :A-3 零件偏移 SOP QFP(Inspection Item:A-3 Component Shift SOP QFP )允收标准 (Accept Standard)拒收标准(Reject Standard)偏移 : 1.零件脚(W)超出PCB不可超过本体宽度的1/4Component lead shift off the pad,ut notexceed 1/4 width of lead width (W)2.对于尺寸小于 0.5mm之 QFP零件偏移量不可超过本体宽度的 1/2.The QFP component lead of pitchless than 0.5mm shift off the pad, butnot exceed 1/2 width of lead width .1.零件偏离焊垫且零件与焊垫接触面积 (C) 占零件本体宽度 (W)的 3/4 以下 . Component lead shift off the pad andcontact the pad less than3/4 width of leadwidth(W)检验项目:A-4 零件偏移PLCC SOJ (Inspection Item: A-4 Component Shift)允收标准 (Accept Standard)零件脚超出 PCB(A)不可超过本体 1/4(W) Component Lead shift off the pad, but not exceed 1/4 width of Lead area(W).拒收标准 (Reject Standard)零件偏离焊垫且超出本体面积1/4(W). Component Lead shift off the pad and exceed 1/4 width of Lead area(W)检验项目 :A-5零件偏移(Inspection Item:A-5 Component shift) 允收标准 (Accept Standard)拒收标准(Reject Standard)零件位於焊垫中心点 .零件偏离焊垫且超出本体宽度1/4.Component is on the center of pad Component body shift off the pad andexceed 1/4Width of body width.检验项目 : A-6吃锡过多(Inspection Item:A-6 Excess Solder)允收標準 (Accept Standard)拒收標準(Reject Standard)吃锡带形状如锥形 .The contour of soldering look like conic shape.焊锡超过焊垫四周Tin excess around of pad.锡过多结成球点Tin too much look like ball shape检验项目 : A-7立件(Inspection Item: Tombstone Effect)允收标准 (Accept Standard)拒收标准(Reject Standard)零件位於焊垫中心点 .零件高翘造成电极端未吃锡Component is on the center of pad Chip components standing on theirTerminal end ( tombstone )检验项目 : A-8反向(Inspection Item: A-8 Component Reverse)允收标准 (Accept Standard)方向零件依PCB上方向标示上件The polarity component is inserted according with polarity index on PCB.拒收标准 (Reject Standard)零件上件方向与PCB上方向标示不同The polarity component is inserted reversing with polarity index on PCB.检验项目 : A-9空焊(Inspection Item:A-9 Void Soldering)零件吃锡饱满 , 并延伸至焊垫边 .零件脚吃锡未连接焊垫,造成空焊Solder well and Tin extend over side of Onelead or series of leads on component pad.Is out of alignment and fails to make Proper contact with the land.检验项目 : A-10短路(Inspection Item:A-10 Short Circuit)零件吃锡部份无任何短路.零件吃锡部份造成短路.There isn ’t an y short circuit on solder There is short circuit on solder part of part of /doc/279956545.html,ponent.检验项目 : A-11缺件(Inspection Item:A-11 Omitting Part)允收标准 (Accept Standard)PCB零件数目与BOM零件数目相符合. The component quantity of PCB have to match the component quantity on BOM 拒收标准 (Reject Standard)PCB零件数目与BOM零件数目不符合. The component quantity of PCB don’t match the component quantity on BOM.检验项目 : A-12多件(Inspection Item:A-12 Excess Parts)允收标准 (Accept Standard)拒收标准(Reject Standard)PCB零件数目与 BOM零件数目相符合 .PCB零件数目与 BOM零件数目不符合The component quantity of PCB have to The component quantity of PCB don’t match the component quantity on BOM match the component quantity on BOM.检验项目 : A-13掉件(Inspection Item:A-13 Missing Parts)允收标准 (Accept Standard)拒收标准(Reject Standard)PCB零件数目与BOM零件数目相符合. The component quantity of PCB have to match the component quantity on BOM 外力造成掉件The component of external force makemissing parts检验项目: A-14焊垫吃锡不足(Inspection Item:A-14 Insufficient Pad)吃锡带形状如锥形焊垫吃锡面积未达75%以上 .The contour of soldering look The solder area don’t like conic shape.excess 75% of pad.检验项目 : A-15锡尖(Inspection Item:A-15 Solder Icicle)零件脚无造成锡尖 .零件脚造成锡尖.There isn ’t any icicle on component lead There is an icicle on component lead.检验项目 : A-16零件破损(Inspection Item:A-16 Component Breakage)零件无任何裂痕或断裂零件外部有刮、刺、割、碰等损伤. There isn ’t any breakage or break There is some scratch 、dub、 cut or bumpdamage on component appearance.检验项目 : A-17金手指缺点(Inspection Item:A-17 Defect On Golden Finger )允收标准 (Accept Standard)1.每面缺点不超过 3 根, 单根不能超过两点﹐缺点单点不得大於金手指宽度 1/4 。

1.SMT 检验规范

6〃最小錫點高度(F)

「可接受--等級1,2 〃元件末端垂直面有明顯錫浸潤 「可接受--等級3 〃最小錫點高度(F)等於錫膏厚度 (G)加上元件末端高度(H)的 25%,或等於錫膏厚度(G)加上 0.5mm[0.02in] 「不良--等級1,2 〃元件末端垂直面無錫浸潤 「不良--等級3 〃最小錫點高度(F)小於錫膏厚度 (G)加上元件末端高度(H)的 25%,或小於錫膏厚度(G)加上 0.5mm[0.02in] 「不良--等級1,2,3 〃少錫 〃無明顯浸潤

4〃側邊連接面長(D)

「目標-等級1,2,3

〃側面連接面長度(D)等于元 件底部焊接面長度(L)

「可接受-等級1,2,3 〃任意(D)都可以接受如果滿足 了所有焊接要求。

5〃最大錫膏點高度(E)

「等級1,2,3沒有規定最大錫點高度(E)要求

6〃最小錫點高度(F)

「等級1,2,3沒有要求

最小錫點高度(E),但 要有明顯錫爬坡

標注6-不適用於末端底部為焊接面元件

1.側邊偏移(A)

目標--等級1,2,3 無側邊偏移 可接受--等級1,2,3 側邊偏移(A)小於等於元件直 徑寬度(w)或pad寬度(P)的 25%,取較小者

不良--等級1,2,3 側邊偏移(A)大於元件直徑寬 度(w)或pad寬度(P)的25%, 取較小者

等級3

75%(R)或75%(S),取其較小;標注6

(G)+25%(W)或(G)+1.0mm〔0.0394in〕, 取其較小

元件末端直徑

W

note3

標注1-不要違反最低電子清潔度要求

標注2- (C)從錫點最狹窄的點開始算起 標注3-沒有標准化的參數,決定于元件設計 標注4-浸潤明顯 標注5-錫膏可能懸垂于pad之上,並且/或者延伸到元件末端金屬帽 的頂部,但是沒有進一步延伸到元件本體的頂部。

smt检验规范

-SMT WORKMANSHIP STANDARDSSMT製品標準1.0、目的(Purpose) :1.1 作為裝配檢驗人員作業依據,保障產品合於本廠的品質規格。

1.2 作為新進人員訓練參考資料。

、適用範圍(Scope) :2.1 本規範適用於ACM SMT的裝配及目視檢驗,規格中僅列出SMT的部份,未列出的部份,請參考文件PCBA Workmanship Standards。

、職責(Responsibility) :3.1 QA檢驗員依 SMT Workmanship Standards 執行驗貨標準。

、作業流程(Flow Chart) :N/A、作業內容(Activities Description) :5.1 點膠 (Staking Adhesive)5.2 晶片型元件 (Chip Component)5.3 圓柱型元件 (Cylindrical Component)5.4 Leadless Chip Carriers with Castellated Terminations)5.5 臥式L型及海鷗腳 (Flat Ribbon 〝L〞and Gull Wing Leads)5.6 圓型腳或扁平腳 (Round or Flattened Leads)5.7 〝J〞型腳 (〝J〞Lead)5.8 〝I〞型腳 (〝I〞Lead)5.9 墓碑現象5.10 Crack and Chip-out5.11 點膠(Staking Adhesive)5.11.1 最正确狀況:a.無任何可見的膠殘留物在焊墊及元件端上。

b.點膠必須置於兩焊墊之間。

5.11.2 假设有位於焊點與元件端間之膠,則必須小於元件端最小焊點寬度的50%(適用於無腳的 SMD 元件) 不可因PCB與元件端殘留膠,而造成填錫不良5.12 缺點歸類List6.0 核決權限 (Authority) :本文經QA主管或指定主管核准生效,且由QA主管其核准才可修改內文。

SMT检验标准

理想状况( 理想状况(TARGET CONDITION) 1. 焊锡带是凹面并且从焊垫端 延伸到组件端的2/3H以上. 延伸到组件端的2/3H以上. 2/3 2. 锡皆良好地附著於所有可焊 接面. 接面. 3. 焊锡带完全涵盖著组件端金 电镀面. 电镀面.

H

SMT 检验标准

SMA Introduce

SMA Introduce

1. 脚跟的焊锡带延伸到引线上 弯曲处的底部.

SMT 检验标准

焊点性标准--QFP脚跟焊点最大量 焊点性标准--QFP脚跟焊点最大 --QFP脚跟焊点最

拒收状况( 拒收状况(NONCONFORMING DEFECT) 沾锡角超过90度 沾锡角超过90度 90

SMA Introduce

SMT 检验标准

焊点性标准--J型接脚零件之焊点最小量 焊点性标准--J -允收状况( 允收状况(ACCEPTABLE CONDITION)

SMA Introduce

焊锡带存在於引线的三侧. 1. 焊锡带存在於引线的三侧. 2. 焊锡带涵盖引线弯曲处两 侧的50%以上 h≥1/2T). 侧的50%以上(h≥1/2T). 50%以上(

SMT 检验标准

零件组装标准--QFP零件脚跟之对准度 零件组装标准--QFP零件脚跟之对准度 --QFP

NONCONFORMING DEFECT

SMA Introduce

1.各接脚所偏滑出,脚跟剩余焊 1.各接脚所偏滑出 各接脚所偏滑出, 已小於脚宽(<W). 垫的宽度 ,已小於脚宽(<W). (<W)

SMA Introduce

各接脚偏出焊垫以外尚未超 出脚宽的50%. 出脚宽的50%. 50%

≤1/2W

SMT 检验标准

SMT印刷检验标准

2.各点锡膏无偏移

3.炉后无少锡假焊现象

允收:

1.锡膏成型不良,且断裂

2.锡膏塌陷

3.两锡膏相撞,形成桥连

拒收

允收

1.锡膏偏移量超过15%焊盘

2.元件放置后会造成短路

拒收

西安重装渭南光电科技有限公司

编制:

审核:

批准:

名称

锡膏印刷检验标准

文件编号

PZ-001

生效日期

发行版次

A01

页码

7/10

项目

判定说明

图示说明

备注

5.焊盘间距为0.8-1.0MM

1.锡膏无偏移

2.锡膏100%覆盖于焊盘上

3.各焊盘锡膏成良好,无崩塌现象

【拒收状况】(Reject Condition):此组装情形未能符合标准,其有可能影响产品之功能性,但基于外观因素以维持本公司产品之竞争力,判定为拒收状况。

西安重装渭南光电科技有限公司

编制:

审核:

批准:

名称

锡膏印刷检验标准

文件编号

PZ-001

生效日期

发行版次

A01

页码

2/10

3.2缺点定义

【致命缺点】(Critical Defect):指缺点足以造成人体或机器产生伤害,或危及生命

项目

判定说明

图示说明

备注

二极管、电容等(1206以上尺寸物料)

1.锡膏印刷成形佳

2.锡膏印刷无偏移

3.锡膏厚度测试符合要求

4.如些开孔可以使热气排除,以免造成气流使无件偏移

标准

1.锡膏量足

2.锡膏覆盖焊盘有85%以上

3.锡膏成形佳

SMT加工标准

2.消除不良设计,实现DFM的措施

• (1) 首先管理层要重视DFM,编制本企业的DFM规范文件。 • (2) 制订审核、修改和实施的具体规定,建立DFM的审核制度。 • (3)设计人员要熟悉DFM设计规范,并按设计规范进行新产品设计。 • (4) 外协加工时 ,在新产品设计前就要与 SMT加工厂建立联系 ,

3.3 选择元器件要根据具体产品电路要求以及PCB尺寸、组装密度、 组装形式、产品的档次和投入的成本进行选择。

a) SMC的选择 ▪ 注意尺寸大小和尺寸精度,并考虑满足贴片机功能。 ▪ 钽和铝电解电容器主要用于电容量大的场合 ▪ 薄膜电容器用于耐热要求高的场合 ▪ 云母电容器用于Q值高的移动通信领域 ▪ 波峰焊工艺必须选择三层金属电极焊端结构片式元件

c) 片式机电元件:用于高密度、要求体积小、重量轻的电子 产品。对于重量和体积大的电子产品应选用有引脚的机电 元件。

、

d) THC(插装元器件) •大功率器件、机电元件和特殊器件的片式化尚不成熟,

还得采用插装元器件 •从价格上考虑,选择THC比SMD较便宜。

•

焊盘间距G过大或过小

• b 当焊盘尺寸大小不对称,或两个元件的端头设计在同一个 焊盘上时,由于表面张力不对称,也会产生吊桥、移位。

• (2) 通孔设计不正确

•

导通孔设计在焊盘上,焊料会从导通孔中流出,会造

成焊膏量不足。

•

•

不正确

印制导线 正确

•

导通孔示意图

• (3) 阻焊和丝网不规范

•

阻焊和丝网加工在焊盘上,其原因:一是设计;二是PCB

• 1.2 工艺流程设计

• 1.2.1 纯表面组装工艺流程

• (1) 单面表面组装工艺流程

SMT检验标准888

1、电阻偏移突出基板焊点的部份是电阻宽度的25%以下为最大允收限度,如果超过25%则拒收。

名文件编号称发行版次1、电阻水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度;2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L1、两元件之间最小间隔在0.5mm以上为最大允收; 1. W≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收!文字面帖反拒收。

1、按正面贴装,元件的两端置于基板焊点的中央位置。

1、元件偏移突出基板焊点的部份是元件宽度的25% 以下为最大允收限度,如果超出25%则拒收。

1、元件水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度; 2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L判 定 說 明图 示 说 明(垂直方向)(水平方向)电阻偏移(水平方向)零件间隔电容、电感类实装SMT 通用检验标准WI-Q-001生效日期2004-12-15A01页码3/9电容、电感偏移标准模式电容、电感偏移零件直立电阻帖反电阻偏移(垂直方向)项 目OKWW1W1≧W*25%,NW零件直立拒收文字面(翻白)R757文字面电阻不可帖反(文字面OKWW1W1≧W*25%,N1、两元件之间最小间隔在0.5mm以上为最大允收; 1. W≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收!名文件编号称发行版次1、元件倾斜突出焊点的部份须小于元件宽度的25%, 反之则拒收。

(NG)1、三极管的三个引脚处于焊点的中心位置。

1、三极管的引脚超出焊点的部份须小于或等于引脚 1. w1≦W*1/2, OK ; 宽度的1/2;若大于1/2则不良。

SMT 贴片 检查标准

W PLCC的弯 脚部分要 全部在焊 盘区内

C〉0

第 25 页,共 28 页

SMT贴片元件检查标准

OK

NG

B〉0

C〉0 NG

三极管

三极管横向 偏移引脚要 全部在焊盘 区以内,纵 向偏移引脚 在焊盘区应 ≥2/3L

L

≥2/3L

浮起

固化后元 件电极 (引脚) 向上离开 焊盘要≤

0.3mm

6.7 部分 部品极性 表示如下 极性部品 操作标准

L

A区

X

X≦ 1/2 L

合格

⑵焊盘与电 路的接触部 不可有损伤 。

不合格

电路损伤

不合格

⑷焊盘上 的贯穿孔 小于 0.25mm的 并且为焊 盘面积的 1/4以下的 为合格。

孔 <0.25mm

⑴电路损 伤的大小 在电路的 1/2以下, 深度在电 路厚度的 1/2以下可 判定为

合格,超 出此范围 的为不合 格。

焊盘宽度 比CHIP电 极宽度小 时b ≦ 1/3 W2 为合格

W2

焊盤

b≦ 1/3 W 2

对CHIP的 焊盘的橫 向偏移时 、电极宽 度的2/3以 上焊锡与 焊盘接触 。

引脚偏移

但偏移部 分的焊电 极不可与 其它电路 接触

LEAD 偏移为L EAD宽 度的1/3 以下。

PAD

LEAD宽度

第 17 页,共 28 页

SMT贴片元件检查标准

0.05mm<D <0.1mm在 25.0× 25.0mm的 范围内允 许有5个

D≤0.2mm 的锡珠在 25*25mm 范围内允 许有2个

D>0.2mm 的锡珠不 可有

元件脚之 间的锡珠 需满足以 下两个条 件:

SMT外观检验标准

器件已横向超出焊盘,但超出宽度大于器件 宽度的 5分公司 描述 项目 目的:统一外观检验标准,确保产品外观质量的一致性 检验标准描述 允收状况

S/SZBIRD-改进-006-2004 页码: 4/7 旧版本号:2.0

2.1

理想状况 的 2/3H 以上; 2)锡皆良好地附着于所有可焊接面; 3)焊锡带完全涵盖着组件端金属镀面。

拒收状况 1)锡带延伸到组件端的 50% 以下; 小于组件高度的 50%; 注:锡表面缺点﹝如退锡、不吃锡、金属外露、 坑...等﹞不超过总焊接面积的 5%

1)焊锡带是凹面并且从焊盘端延伸到组件端 1)锡带延伸到组件端的 50%以上; 组件高度的 50%以上。

2)焊锡带从组件端向外延伸到焊盘的距离为 2)焊锡带从组件端向外延伸到焊盘端的距离

T

h

T

h≧1/2T

T

h<1/2T

QFP 焊脚 焊点性标 器件判断 准(脚面最 标准 小焊点)

SMT 外 观 检 验 标 准

波导随州分公司 描述 项目 目的:统一外观检验标准,确保产品外观质量的一致性 检验标准描述 允收状况 1)脚跟的焊锡带延伸到引线上弯曲处的底 部,连接很好且呈一凹面焊锡带; 2)引线脚的顶部与焊盘间呈现稍凸的焊锡 带; 3)引线脚的轮廓可见。 部;

焊点性标 准(最大 焊点)

SMT 外 观 检 验 标 准

波导随州分公司 描述 项目 目的:统一外观检验标准,确保产品外观质量的一致性 检验标准描述 允收状况 QFP 浮高允收状况:最大浮起高度小于或等于 引线厚度﹝T﹞的两倍。(≦2T)

S/SZBIRD-改进-006-2004 页码: 5/7 旧版本号:2.0

SIM 卡座

屏蔽盖

H 接口及 FPC 接口 特殊器件 判断标准 侧键

smt通用外观检验标准

检验标准PCBA通用外观检验规范1. 目的:供IPQC检验手机产品时,做到检验标准有据可依,外观检验得到统一而明确的判定标准,改进产品品质,防止不合格品的流出,以满足顾客的需求。

2. 围:本检验标准适用于公司要求手机PCBA的外观品质判定。

3. 职责权限:3.1工程部(PIE、设备工程制作作业文件需依此标准为基础);3.2生产部(作业员及炉后QC作业时负责此标准的执行);3.3品质部(IPQC、QC、品质拉长负责此标准的执行鉴督,QE负责更新维护).4.相关参考文件:4.1. IPC-A-610D 电子组件可接受性标准。

4.2 BOM4.3 ECN4.3 工程图纸4.4 手机PCBA检验标准5.作业容:5.1缺陷现象定义:5.2缺陷级别定义:5.4专业名词定义:菲林尺:为透明的PVC测试工具,用于识别点及线的大小缺陷判定。

塞规:为金属片状测试工具,用于缝隙大小的测试,也称厚溥规。

游标卡尺:用于物体尺寸的测量。

LCR(LCZ):用于测试电阻、电容、电感的阻值、容值、感值的测试仪器。

万用表:用于测量元器件的电压、电流及导通状态的仪器。

X-Ray:通过X光穿过物体,能够观察物体部结构的测试仪器。

放大镜(显微镜):用于对所观察物体进行放大倍数,便于人眼识别的检验仪器。

推力计:用于对测试元器件所能存受的力度的仪器。

5.6检验要求:1.检验的环境及方法:a)距离:人眼与被测物表面的距离为300±50mm。

b)时间:每片检查时间不超过12s。

c)位置:检视面与桌面成45°;上下左右转动15°。

d)照明:40W冷白荧光灯,光源距被测物表面500~550mm (照度达500~800Lux)。

2.检验前准备:a)检验前需先确认所使用工作平台清洁及配戴清洁手套;b)ESD 防护:凡接触PCBA 必需配戴良好的静电防护措施(配戴防静电手环并接上静电接地线)。

3.PCBA 持握的方法:正确的拿板作业姿势,在EOS/ESD 护防的条件下,并戴干净的手套握持PCBA(如下图),看板时板平面与眼睛存45°角,距离20~30CM ,并注意转换方向,看到焊接的每一个面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中华人民共和国电子行业标准表面组装技术术语Terminology for surface mount technologySJ/T 10668-2002代替SJ/T 10668-19952002-10-30发布 2003-03-01实施中华人民共和国信息产业部发布前言本标准是对SJ/T 10668-1995 《表面组装技术术语》的修订。

本标准的修订版与前版相比,主要变化如下:——增加了部分新内容;——对前版的部分术语进行了修改和删除。

本标准由电子工业工艺标准化技术委员会归口。

本标准起草单位:信息产业部电子第二研究所。

本标准主要起草人:李桂云、王季娥、石萍、甄元生、宋丽荣。

本标准予1995年首次发布。

本标准自实施之日起代替并废止SJ/T 10668-1995《表面组装技术术语》标准1. 范围本标准供电子组装行业及其他相关行业在制订国家标准、行业标准、企业标准和指导性技术文件以及编写教材、技术书籍、技术交流及论文报告时使用。

本标准界定了表面组装技术中常用的术语,本标准适用于电子工业的组装技术和其他相关行业的电子组装技术、互连技术和制造工艺。

2. 一般术语2.1组装 assembly将若干元件、器件或组件连接到一起。

2.2表面组装技术 surface mount technology(SMT)表面安装技术表面贴装技术将无引线的片状元件(表面组装元器件)安放在基板的表面上,通过浸焊或再流焊等方法加以焊接的组装技术。

2.3表面组装组件 surface mount assembly(SMA)表面安装组件采用表面组装技术制造的印制板组装件。

2.4表面组装元器件 surface mount component(SMC)表面安装元器件 surface mount device(SMD)表面贴装元器件外形为短形片状、圆柱形或异形,其焊端或引脚制作在同一平面内,并适用于表面组装的电子元器件。

2.5芯片直接组装 chip on board(COB)一种将集成电路或晶体管芯片直接安装、互连到印制板上的组装技术。

2.6倒装片 flip Chip一种芯片正面焊区朝下,直接与基板或基座的相应焊区对准焊接的半导体芯片组装互连方法。

倒装片互连线最短,占用面积最小,但工艺难度大,散热差。

2.7组装密度 packaging density单位体积内所组装的元器件数目或线路数。

2.8封装 packaging电子元器件或电子组件的外包装,用于保护电路元件及为其它电路的连接提供接线端。

2.9工艺过程统计控制 statistical Process control(SPC)采用统计技术来记录、分析某一制造过程的操作,并用分析结果来指导和控制在线制程及其生产的产品,以确保制造的质量和防止出现误差的一种方法。

2.10可制造性设计 design for manufacturing(DFM)尽可能把制造因素作为设计因子的设计。

也泛指这种方法、观念、措施。

3. 元器件术语3.1圆柱形元器件 metal electrode face(MELF)component cylindrical device两端无引线,有焊端的圆柱形元器件。

3.2矩形片状元件 rectangular chip component两端无引线,有焊端,外形为矩形片式元件。

3.3小外形二极管 small outline diode(SOD)采用小外形封装结构的二极管。

3.4小外形晶体管 small outline transistor(SOT)采用小外形封装结构的晶体管。

3.5小外形封装 small outline package(SOP)两侧具有翼形或J形短引线的小形模压塑料封装。

3.6小外形集成电路 small outline integrated circuit(SOIC)报外引线数不超过28条的小外形集成电路,一般有宽体和窄体两种封装形式。

其中具有翼形短引线者称为SOL器件,具有J型短引线者称为SOJ器件。

3.7扁平封装 flat package一种元器件的封装形式,两排引线从元件侧面伸出,并与其本体平行。

3.8薄型小外形封装 thin small outline package(TSOP)一种近似小外形到装,但厚度比小外形封装更薄,可降低组装重量的封装。

3.9四列扁平封装 quad flat pack(QFP)外形为正方形或矩形,四边具有翼形短引线的塑料薄形封装形式,也指采用该种封装形式的器件。

3.10塑封四列扁平封装 plastic quad flat pack(PQFP)近似塑封有引线芯片载体,四边具有翼形短引线,封装外壳四角带有保护引线共面性和避免引线变形的“角耳”典型引线间距为0.63mm,引线数为84、100、132、164、196、244条等。

3.11细间距器件 fine pitch device(FPD)细节距器件相邻两引脚中心距(节距)≤0.5mm的器件。

3.12芯片载体 chip carrier一种通常为矩形(大多为正方形)的元器件封装。

其芯片腔或芯片组装区占据大部分封装尺寸,通常其四边均有引出端,分为有引线芯片载体和无引线芯片载体。

3.13有引线芯片载体 leaded chip carrier封装体周围或下面有外援引线的芯片载体。

3.14无引线芯片载体 leadless chip carrier封装体周围或下面无外接引线,但有外接金属端点的芯片载体。

3.15有引线陶瓷芯片载体 leaded ceramic chip carrier近似无引线陶瓷芯片载体,它把引线封装在陶瓷基体四边上,使整个器件的热循环性能增强。

3.16无引线陶瓷芯片载体 leadless ceramic chip carrier四边无引线,有金属化焊端并采用陶瓷气密封装的芯片载体。

3.17塑封有引线芯片载体 plastic leaded chip carrier(PLCC)四边具有J形短引线,通常引线间距为1.27mm,采用塑料封装的芯片载体,外形有正方形和矩形两种形式。

3.18C型四边封装载体 C-chip quad packC-chip carrier不以固定的封装体引线间距尺寸为基础,而以规定封装体大小为基础制成的四边带J 形或I型短引线的高度气密封装的陶瓷芯片载体。

3.19焊接用焊端 termination无引线表面组装元器件的金属化外电极。

3.20引线 lead从元器件封装体内向外引出的导线。

3.21翼形引线 gull wing lead从元器件封装体向外伸出的形似鸥翅的引线。

3.22J形引线 J-lead从元器件封装体向外伸出并向下延伸,然后向内弯曲,形似英文字母“J”的引线。

3.23引脚 pin在元器件中,指引线末端的一段,通过软钎焊使这一段与基板上的焊盘形成焊点。

引脚可划分为脚跟(heel)、脚底(bottom)、脚趾(toe)、脚侧(side)等部分。

3.24引脚共面性 lead coplanarity一个器件诸引脚的底面应处于同一平面上。

当其不在同一平面上时,引脚底面的最大垂直偏差,称共面偏差。

3.25球栅阵列 ball grid array(BGA)集成电路的一种封装形式,其输入输出端子是在元件的底面上按栅格方式排列的球状焊端。

3.26塑封球栅阵列 plastic ball grid array(PBGA)采用塑料作为封装壳体的BGA。

3.27陶瓷球栅阵列 ceramic ball grid array(CBGA)共烧铝陶瓷基板的球栅阵列封装。

3.28柱栅阵列 column grid array(CGA)一种类似针栅阵列的封装技术,其器件的外连接象导线陈列那样排列在封装基体上,不同的是,柱栅阵列是用小柱形的焊料与导电焊盘相连接。

3.29柱状陶瓷栅阵列 ceramic column grid array(CCGA)采用陶瓷封装的CGA。

3.30芯片尺寸封装 chip scale package(CSP)chip size package封装尺寸与芯片尺寸相当的一种先进IC封装形式,封装体与芯片尺寸相比不大于120%。

3.31微电路模块 microcircuit module微电路的组合或微电路和分立元件形成的互连组合,是一种功能上不可分割的电子电路组件。

3.32多芯片模块 multichip module(MCM)将多块来封装的集成电路芯片高密度安装在同一基板上构成一个完整的部件。

3.33有引线表面组装元件 leaded surface mount component封装体周围和下面有外接引线的元器件。

3.34无引线表面组装元件 leadless surface mount component一种无引线的封装体,靠自身的金属化端点与外部连接的元器件。

4. 材料术语4.1软钎焊剂 flux一种能通过化学和物理作用去除基体金属和焊料上的氧化膜与其它表面膜,使焊接表面达到必要清洁度的活性物质。

它能使熔融焊料润湿被焊接的表面,也能防止焊接期间表面的再次氧化和降低焊料与基体金属间的界面张力。

简称焊剂。

4.2无机焊剂 inorganic flux由无机酸和盐组成的水溶性焊剂。

4.3焊剂活性 flux activity焊剂促进熔融焊料润湿金属表面的能力。

4.4活性松香焊剂 activated rosin flux一种由松香和少量有机卤化物或有机酸活化剂配制的焊剂。

4.5非活性焊剂 nonactivatd flux指由天然树脂或合成树脂制成的不含有提高活性的活化剂制成的焊剂。

4.6水溶性焊剂 water-soluble flux指焊剂和焊剂的残留物能够溶解在水中,可用水清洗的一种焊剂。

4.7树脂焊剂 resin flux以天然和合成树脂为基本成分的焊剂的总称。

分松香基和非松香基树脂两类。

4.8合成活性焊剂 synthetic activated flux一种高活性的有机熄剂,其焊后残留物可溶于卤化溶剂中。

4.9活化剂 activator一种可去除焊接表面氧化物,改善焊剂性能的物质。

通常是有机和无机酸、胺和受热易分解的有机卤素化合物或胺类卤酸盐。

4.10阻焊剂 solder resist用于局部区域的耐热涂覆材料,在焊接中可避免焊料铺展到该局部区域。

4.11焊接油(防护层) soldering oil(blanket)在浸焊或波峰焊中,一种为了少生浮渣和降低表面张力,浮在静止槽和波峰焊槽上面的混合液体成分。

4.12软钎料 solder熔点温度低于427℃(800℉)的钎料合金。

电子工业中常称焊料。

4.13焊膏 solder pastesolder cream由焊料颗粒、焊剂、溶剂和添加剂均匀组成的膏状混合物。

4.14焊料粉末 solder powder在惰性气氛中,将熔融焊料雾化制成的微细粒状金属。