Q_320481 KDY001-2017单包装室温固化硅橡胶

单组份室温固化硅橡胶产品说明书

期为 6 个月,建议储存温度 0~40℃。超过贮存期,若经检验合格仍可使用。 本品按非危险品储存和运输。

安全与环保(注意事项) 本产品属非危险化学品,可按照非危险品贮存和运输,使用时,对人体和环境没有毒害

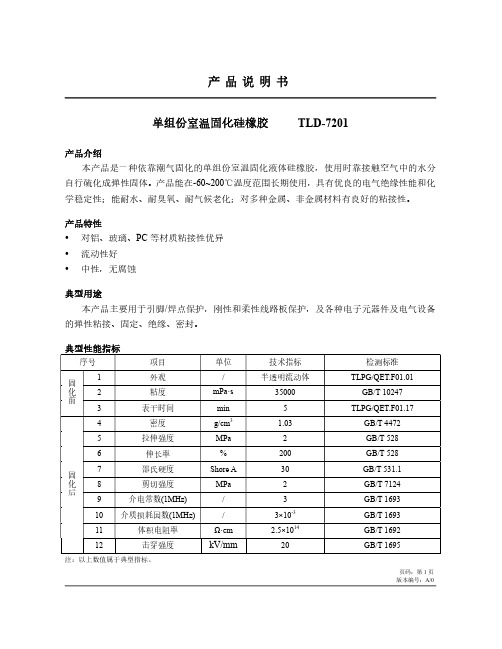

注:以上数值属于典型指标。

单位 /

mPa·s min g/cm3 MPa % Shore A MPa

/ / Ω·cm

kV/mm

技术指标 半透明流动体

35000 5

1.03 2 200 30 2 3

3×10-3 2.5×1014

20

检测标准 TLPG/QET.F01.01

GB/T 10247 TLPG/QET.F01.17

单组份室温固化硅橡胶产品说明书

产品介绍 本产品是一种依靠潮气固化的单组份室温固化液体硅橡胶,使用时靠接触空气中的水分

自行硫化成弹性固体。产品能在-60~200℃温度范围长期使用,具有优良的电气绝缘性能和化 学稳定性;能耐水、耐臭氧、耐气候老化;对多种金属、非金属材料有良好的粘接性。

产品特性 对铝、玻璃、PC 等材质粘接性优异 流动性好 中性,无腐蚀

典型用途 本产品主要用于引脚/焊点保护,刚性和柔性线路板保护,及各种电子元器件及电气设备

的弹性粘接、固定、绝缘、密封。

典型性能指标

序号

项目

1 固

化

2

前

3

外观 粘度 表干时间

4

密度

5

拉伸强度

6

伸长率

7 固

化

8

后

9

邵氏硬度 剪切强度 介电常数(1MHz)

单组份室温硫化硅橡胶国标代号

单组份室温硫化硅橡胶国标代号单组份室温硫化硅橡胶是一种广泛应用于工业领域的材料,具有优异的物理和化学性能。

国标代号为SY-1,下面将详细介绍SY-1硫化硅橡胶的相关参考内容,包括其性能指标、应用领域、制备方法和质量控制要求等。

1. 性能指标:SY-1硫化硅橡胶的性能指标包括硫化时间、硫化收缩率、硬度、拉伸强度、断裂伸长率、体积电阻率、介电常数和耐热性等。

硫化时间通常控制在30~60分钟之间,硫化收缩率一般在0.1~0.3%之间,硬度在30~80 Shore A之间。

拉伸强度和断裂伸长率分别为3 MPa和300%,体积电阻率高达10^15Ω/cm,介电常数在2.8~3.2之间,耐热温度可达200°C。

2. 应用领域:SY-1硫化硅橡胶主要应用于电子电气领域和建筑密封材料。

在电子电气领域,它可以用于制作高温电缆、电气绝缘件和终端密封等,具有良好的绝缘性能和耐高温性能。

在建筑密封材料中,它可以用于门窗密封条、玻璃胶、外墙保温胶等,具有良好的耐候性和耐腐蚀性。

3. 制备方法:SY-1硫化硅橡胶的制备方法主要包括橡胶配方设计、混炼、硫化等工艺。

橡胶配方设计中需要选择适当的硫化剂、加工助剂和填料,同时控制好各组分的配比。

混炼过程通常采用开放式混炼机进行,将橡胶和其他组分混合均匀。

硫化过程采用室温硫化,将混炼好的材料放置在室温下固化,硫化时间和温度需要根据具体要求进行控制。

4. 质量控制要求:SY-1硫化硅橡胶的质量控制主要包括外观检查、物理性能测试和化学性能测试等。

外观检查需要检查材料的颜色、异物和杂质等。

物理性能测试包括硬度测试、拉伸强度测试和断裂伸长率测试等,这些指标可以评估材料的机械性能。

化学性能测试包括体积电阻率测试、介电常数测试和耐热性测试等,这些指标可以评估材料的电性能和耐热性能。

综上所述,SY-1硫化硅橡胶是一种具有优异性能的单组份室温硫化硅橡胶材料,适用于电子电气领域和建筑密封材料。

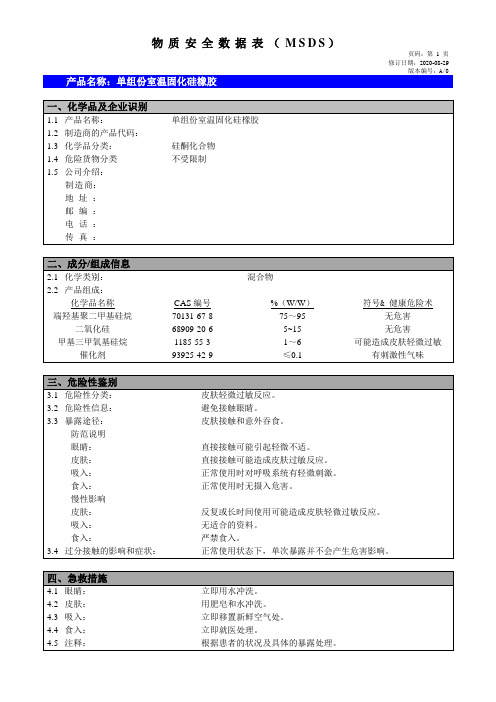

脱醇型单组份室温硫化硅橡胶化学品安全技术说明书

化学品安全技术说明书产品名称:脱醇型单组份室温硫化硅橡胶按照GB/T16483、GB/T17519编制编制日期:2019年11月07日SDS编号:CG-IP-2019021第1部分化学品及企业标识化学品中文名称:脱醇型单组份室温硫化硅橡胶化学品英文名称:Single-component dealcoholized type room temperature vulcanization silicone rubber企业名称:中昊晨光化工研究院有限公司(Zhonghao Chenguang Research Institute of Chemical Industry Co., LTD.)企业地址:四川省自贡市富顺县晨光路193号,邮编:643201(193#, Chenguang Road, Fushun County, Zigong City, Sichuan Province, 643201 China)联系电话:+86-813-7808001 / +86-813-7806087传真:+86-813-7201124电子邮件地址:***************************.com应急咨询电话:+86-813-7808001 / +86-813-7806087化学品推荐用途和限制用途:主要用作电子元器件、仪器仪表的防潮、防震、耐热、绝缘的灌注密封材料及设备临时堵漏、密封、粘接等。

第2部分危险性概述紧急情况概述:GHS危险性类别:无基于GHS的危险性类别。

标签要素:象形图:无信号词:无危险性说明:无基于GHS的危险性说明。

防范说明:无基于GHS的防范说明。

物理和化学危险:暴露在空气中会硫化成弹性体。

健康危害:无资料环境危害:无资料其他危害:无资料第3部分成分/组成信息纯品☐混合物☑第4部分急救措施急救:吸入:将患者移至空气新鲜处。

如感觉不适,就医。

皮肤接触:脱去受污染的衣物,用大量水冲洗。

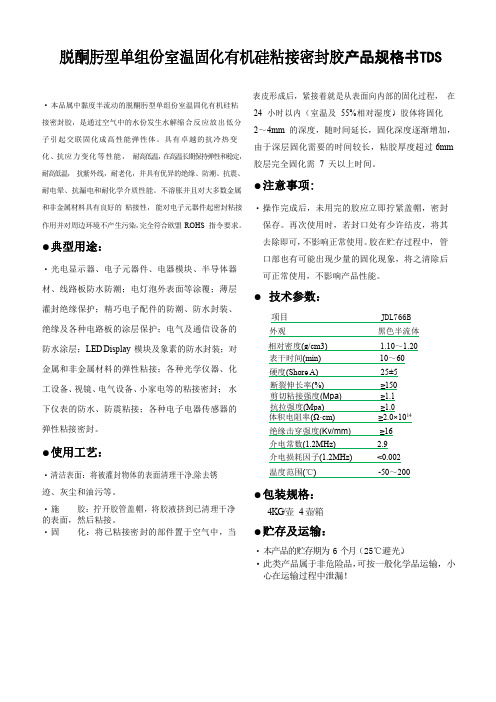

脱酮肟型单组份室温固化有机硅粘接密封胶产品规格书TDS

脱酮肟型单组份室温固化有机硅粘接密封胶产品规格书TDS·本品属中黏度半流动的脱酮肟型单组份室温固化有机硅粘接密封胶,是通过空气中的水份发生水解缩合反应放出低分子引起交联固化成高性能弹性体。

具有卓越的抗冷热变化、抗应力变化等性能,耐高低温,在高温长期保持弹性和稳定,耐高低温,抗紫外线,耐老化,并具有优异的绝缘、防潮、抗震、耐电晕、抗漏电和耐化学介质性能。

不溶胀并且对大多数金属和非金属材料具有良好的粘接性,能对电子元器件起密封粘接作用并对周边环境不产生污染,完全符合欧盟ROHS指令要求。

●典型用途:·光电显示器、电子元器件、电器模块、半导体器材、线路板防水防潮;电灯泡外表面等涂覆;薄层灌封绝缘保护;精巧电子配件的防潮、防水封装、绝缘及各种电路板的涂层保护;电气及通信设备的防水涂层;LED Display模块及象素的防水封装;对金属和非金属材料的弹性粘接;各种光学仪器、化工设备、视镜、电气设备、小家电等的粘接密封;水下仪表的防水、防震粘接;各种电子电器传感器的弹性粘接密封。

●使用工艺:·清洁表面:将被灌封物体的表面清理干净,除去锈迹、灰尘和油污等。

·施胶:拧开胶管盖帽,将胶液挤到已清理干净的表面,然后粘接。

·固化:将已粘接密封的部件置于空气中,当表皮形成后,紧接着就是从表面向内部的固化过程,在24小时以内(室温及55%相对湿度),胶体将固化2~4mm的深度,随时间延长,固化深度逐渐增加,由于深层固化需要的时间较长,粘胶厚度超过6mm 胶层完全固化需7天以上时间。

●注意事项:·操作完成后,未用完的胶应立即拧紧盖帽,密封保存。

再次使用时,若封口处有少许结皮,将其去除即可,不影响正常使用。

胶在贮存过程中,管口部也有可能出现少量的固化现象,将之清除后可正常使用,不影响产品性能。

●技术参数:项目JDL766B外观黑色半流体相对密度(g/cm3) 1.10~1.20表干时间(min)10~60硬度(Shore A)25±5断裂伸长率(%)≥150剪切粘接强度(Mpa)≥1.1抗拉强度(Mpa)≥1.0体积电阻率(Ω·cm)≥2.0×1014绝缘击穿强度(Kv/mm)≥16介电常数(1.2MHz) 2.9介电损耗因子(1.2MHz)<0.002温度范围(℃)-50~200●包装规格:4KG/壶4壶/箱●贮存及运输:·本产品的贮存期为6个月(25℃避光)。

单组分室温硫化硅橡胶技术简介

单组份室温硫化硅橡胶技术简介1、项目意义当电力、煤炭、石油等不可再生能源频频告急,能源问题日益成为制约国际社会经济发展的瓶颈时,越来越多的国家开始实行“阳光计划”,开发太阳能资源,寻求经济发展的新动力。

太阳能作为一种可再生的新能源,越来越引起人们的关注。

中国蕴藏着丰富的太阳能资源,太阳能利用前景广阔。

中国光伏发电产业于20世纪70年代起步,经过30多年的努力,已迎来了快速发展的新阶段。

在“光明工程”先导项目和“送电到乡”工程等国家项目及世界光伏市场的拉动下,我国光伏发电产业迅猛发展。

2008年太阳能电池的产量达到了200万千瓦。

2009年中国太阳能电池/模组制造商的产能较2008年倍增,达到8,000MW,电池产量超过4,000MW。

2009年可谓是太阳能产业在中国高速发展的时期,国家的补贴扶持政策陆续推出。

3月,财政部、住房和城乡建设部印发《关于加快推进太阳能光电建筑应用的实施意见》及《太阳能光电建筑应用财政补助资金管理暂行办法》,确定对光电建筑2009年的补助标准为20元/瓦。

7月,财政部、科技部、国家能源局发出《关于实施金太阳示范工程的通知》,提出对光伏并网项目和无电地区离网光伏发电项目分别给予50%及70%的财政补贴。

11月,财政部、科技部、国家能源局下发了《关于做好“金太阳”示范工程实施工作的通知》,要求加快实施“金太阳”示范工程。

随着这些政策的陆续出台,中国光伏产业将进入第二个阶段。

中国科学院党组已正式批准启动实施太阳能行动计划,该计划以2050年前后太阳能作为重要能源为远景目标,并确定了2015年分布式利用、2025年替代利用、2035年规模利用三个阶段目标,太阳能产业在中国市场发展前景广阔。

硅酮密封胶是室温硫化硅橡胶(RTV)的一种,是一种新型的有机硅弹性体。

HT-8258是本公司研究开发的单组份、中性固化、专为光伏组件铝边框和接线盒粘接要求而设计开发的硅酮密封胶。

该产品除了具有普通硅酮密封胶耐候性、耐高低温性、粘结性好的优点外,还具有优异的固化性能和耐黄变性能,阻燃等级达到UL94-HB级。

705 硅橡胶

页眉内容

精心整理

单组分室温硫化硅橡胶(WH-703、WH-704、WH-705)?产品简介??

??单包装室温固化硅橡胶部分典型产品及其典型用途:?????WH-703硅橡胶:(白、黑):????性

能及用途:??

??耐冷水性好,粘结力好、优于704硅胶,但光照后易发黄,耐温-60℃--+150℃。

可用于水下仪器仪表防潮密封、海底电缆灌封、小型电机磁瓦粘结、高压包、传感器灌封前表涂、汽车底盘、冷

冻冷藏设备的密封等。

???????

??无毒、无溶剂、无污染、无腐蚀,常温下吸收空气中的水分固化,使用方便安全,属非危险品;优良的耐候、耐水、电气绝缘性能佳,快速固化,粘接密封范围广、效果好;性能稳定、应用范围?????

??℃。

广泛????????1、施胶:?? ??3。

其他7系列的胶水性能如下

其他7系列的胶水性能如下:707PTC传感器硅橡胶(传感器专用胶、707硅橡胶)使用及用途:TM-707胶是一种无毒、无溶剂、无污染、无腐蚀、耐老化、流淌型单组份室温固化有机硅胶液。

耐温-60~300℃。

该胶尤其对金属表面有很强的附着力,不易剥落,被广泛用于PTC片与铝散热片的粘结、密封,以及传感器表面插件线或片的涂敷、固定。

其热导率、耐高温性、功率衰退率、粘结力、绝缘性、防震、防水、吸振性及稳定性都不逊于进口产品,是目前国内生产性能最好的PTC、传感器专用胶之一。

"使用方法:在待粘或涂敷工件表面作一般清洁处理及干燥后,将胶从铝软管中均匀挤出,直接涂胶粘合。

室温放置8~24小时(2~4mm)厚度,让其自然固化,粘合后放置时间越长效果越好。

如粘合面积较大,涂胶层厚及室温较低的情况下需数天后才能完全固化。

未用完毕将胶盖拧紧,下次可继续使用。

贮存期一年。

执行标准:Q/320481 HDG001706硅橡胶(706胶水706硅胶)使用方法:该胶是一种半透明,半流淌型单组份室温固化硅橡胶,胶料固化后为弹性体,具有卓越的抗冷热交变性能,耐老化性能和电绝缘性能,对各种基材有较强的粘附着力。

特别适合电子元器件、各类仪表、电子模块、不锈钢制品、食品机械、医疗机械、医疗器械、冷藏车、钢结构厂房的涂敷保护,粘接加固防水防潮的绝缘密封。

耐温-60~200℃。

执行标准:Q/320481HDG001----------------------------------705硅橡胶(705胶水705硅胶)使用及用途:单组份无毒、无溶剂、无污染、无腐蚀、耐老化、防潮、防漏,常温固化、具有优良的电绝缘性和稳定性、无色、透明。

广泛用于玻璃,仪器仪表,冰箱,冷柜,医疗器材及小型电子元器件的绝缘密封和粘合。

使用方法:在待粘元器件表面作一般清洁处理,最好用无水酒精擦干净,涂胶粘合室温放置8-24小时自行固化(胶层厚1-3mm)、如胶层厚和粘合面积较大则固化时间延长,粘合后放置时间越长,效果好,用毕需将胶盖盖紧,下次可继续使用,25℃左右保存期一年。

脱酮肟型单组份室温固化硅橡胶

脱酮肟型单组份室温固化硅橡胶简介脱酮肟型单组份室温固化硅橡胶是一种高性能的橡胶材料,其特点是在室温下能够迅速固化成弹性体。

该材料具有优异的耐热、耐寒、耐老化等特性,广泛应用于电子、机械、汽车、医疗和建筑等领域。

组成和工艺脱酮肟型单组份室温固化硅橡胶主要由以下组分组成: 1. 硅胶基体:主要由硅氧烷聚合物组成,具有良好的柔韧性和粘附性。

2. 酮肟交联剂:通过与硅胶基体发生反应,形成交联网络结构,使硅橡胶固化。

3. 填充剂:用于调节硅橡胶的硬度、强度和耐磨性等性能。

工艺流程如下: 1. 混合:将硅胶基体、酮肟交联剂和填充剂按一定比例混合均匀。

2. 准备模具:根据产品要求,选择合适的模具,并进行表面处理,以便于脱模。

3. 注塑:将混合好的硅橡胶注入模具中,使其充分填充模具内空间。

4. 固化:将注塑好的模具放置在室温下,经过一段时间的固化,硅橡胶会迅速变成弹性体。

5. 脱模:将固化好的硅橡胶从模具中取出,完成制品的制造。

特性和应用脱酮肟型单组份室温固化硅橡胶具有以下特性: 1. 室温固化:无需加热或添加其他辅助剂,只需在室温下等待一段时间即可固化成弹性体。

2. 弹性变形能力:硅橡胶具有良好的弹性,能够承受较大的变形而不会损坏。

3. 耐高温性能:硅橡胶可在高温环境下长时间工作,其性能不会明显受到影响。

4. 耐化学品腐蚀:硅橡胶对酸、碱、溶剂等化学品具有良好的耐腐蚀性能。

5. 耐老化性能:硅橡胶能够长时间保持其物理和化学性能,不易发生老化变质。

脱酮肟型单组份室温固化硅橡胶广泛应用于以下领域: 1. 电子行业:用于电子元器件的密封、绝缘和防水等应用。

2. 机械行业:用于制造密封件、垫圈、挡圈等机械零件。

3. 汽车行业:用于汽车零部件的密封、减震和防水等应用。

4. 医疗行业:用于医疗器械的密封、绝缘和耐腐蚀等应用。

5. 建筑行业:用于建筑密封、防水和隔音等应用。

优势和发展趋势脱酮肟型单组份室温固化硅橡胶相比传统的硅橡胶材料具有以下优势: 1. 环保无毒:不含有害物质,符合环保要求,可以安全使用。

单组份室温固化硅橡胶物质安全数据表MSDS 模板

10.1稳定性:

稳定的。

10.2避免接触的条件:

潮气。

10.3禁配物:

强氧化剂。

10.4分解产物:

二氧化碳、二氧化硅及微量的未完全燃烧的碳化物。

10.5聚合危害:

不会产生危害的聚合反应。

十一、毒理学资料

11.1健康危害:

参阅章节3.4。

11.2致敏性:

未知。

11.3致突变性:

未知。

6.2环境保护注意事项:

用沙、土或其它合适的抑制物来防止扩散或进入下水道、排水沟或河流。

6.3消除方法:

根据当地紧急计划,决定是否需要撤离或隔离该区域。遵守在本物质安全资料表中所列的所有的个人防护设备使用建议。假如围堵的物品可以被吸起,应将其装入合适的容器内。适当清理泄漏区域,因为本产品即使在很少量时也会产生滑腻危害。有关法律规定可能适用于本物品的泄漏与释放,同样也适用于用来清理泄漏的材料物品。您需要确定较合适的法律法规。

四、急救措施

4.1眼睛:

立即用水冲洗。

4.2皮肤:

用肥皂和水冲洗。

4.3吸入:

立即移置新鲜空气处。

4.4食入:

立即就医处理。

4.5注释:

根据患者的状况及具体的暴露处理。

4.6对医生的提示:

对症医治。如果您想进一步地了解信息,与成都拓利科技股份有限公司联络。

五、消防措施

5.1特殊的灭火介质:

大火时使用干化学物理品、泡沫或水雾。小火时使用二氧化碳、干化学物品或水雾。可以水冷却暴露于火灾中的容器。

70131-67-8

75~95

无危害

二氧化硅

68909-20-6

5~15

无危害

甲基三甲氧基硅烷

脱酮肟型单组份室温固化硅橡胶

脱酮肟型单组份室温固化硅橡胶(最新版)目录1.脱酮肟型单组份室温固化硅橡胶的概述2.脱酮肟型单组份室温固化硅橡胶的特性与优势3.脱酮肟型单组份室温固化硅橡胶的应用领域4.脱酮肟型单组份室温固化硅橡胶的发展前景正文一、脱酮肟型单组份室温固化硅橡胶的概述脱酮肟型单组份室温固化硅橡胶,简称脱酮肟硅橡胶,是一种在室温下固化的有机硅橡胶。

它是由硅醇、交联剂、催化剂、填料等组成的单组份胶料,具有优异的性能,可广泛应用于各种领域。

二、脱酮肟型单组份室温固化硅橡胶的特性与优势1.优异的耐候性:脱酮肟硅橡胶具有优异的耐候性,可在 -50℃至+200℃的温度范围内长期使用,且不易发生硬化或龟裂。

2.良好的柔韧性:脱酮肟硅橡胶具有良好的柔韧性,可以抵抗外界物理应力的冲击,同时保持良好的弹性。

3.耐化学腐蚀:脱酮肟硅橡胶具有较强的耐化学腐蚀性能,对于大多数酸、碱、盐等化学物质具有良好的抵抗能力。

4.施工简便:脱酮肟硅橡胶为单组份胶料,无需混合其他成分,可直接涂敷于基材表面,施工简便,提高工程效率。

5.环保性能:脱酮肟硅橡胶符合环保要求,不含有机挥发物(VOC),对人体和环境无害。

三、脱酮肟型单组份室温固化硅橡胶的应用领域1.电子电器:用于密封、绝缘、防潮等,保护电子电器产品免受环境影响。

2.建筑行业:用于屋面、地下室、卫生间等部位的防水、防潮处理,提高建筑物的防护性能。

3.汽车制造:用于汽车发动机、底盘等部位的密封、防震处理,提高汽车的安全性能。

4.航空航天:用于航空航天器的密封、绝缘处理,确保航空航天器在恶劣环境下的可靠性能。

四、脱酮肟型单组份室温固化硅橡胶的发展前景随着科技的发展和人们环保意识的提高,脱酮肟型单组份室温固化硅橡胶凭借其优异的性能和环保特点,将在更多领域得到广泛应用。

807阻燃型单组份室温硫化硅橡胶说明书

807阻燃型单组份室温硫化硅橡胶简介:●本产品为脱醇系阻燃型单组份室温硫化硅橡胶。

特点●电子专用:本产品专为电源等电器开发的室温硫化硅橡胶粘接剂。

●抑制触点失效:公司运用独特专利技术,解决挥发性材料导致封闭式电源触点失效的问题,大大延长使用寿命。

●环保无卤阻燃:产品阻燃等级为UL 94 V-0级,完全不含有溴系等有害阻燃剂,也不含有其它氯、氟化物、重金属等有害物质,符合ROHS指令以及最新环保要求。

固化时气味小,挥发物低,固化后的产品对铜等金属没有腐蚀性,是安全环保的电子粘接材料。

●快速固化:产品表干时间短(≤30min),深层固化快,有利于快速粘接。

●本品固化后拉伸强度和拉伸剪切强度较高,对橡胶、塑料、金属等材质具有非常优异的粘接性能。

且具有优良的挠曲性以及绝缘、防潮、防震功能。

●固化物耐臭氧和紫外线、具有良好的耐候性和耐老化性能,可在-45℃-180℃条件下使用。

用途●主要适用于各类电源电子元器件产品的粘接、密封。

性能参数使用说明●通常在室温及相对湿度为30%-80%的条件下固化,在24-72小时内固化物理性能可达完全性能的90%以上。

产品不适用于高度密闭或深层固化。

●请在通风良好的工作环境下使用产品。

不慎接触眼睛和皮肤应立即冲洗、擦洗干净或由医生治疗。

●可在-45℃至180℃的温度范围内长期使用。

然而在温度范围的上下限,在材料的特殊性和表现可能变得复杂化,需要经过对您的部件或者组件进行检验才能核实。

●所粘接的表面需保持清洁,如果表面有油污残留则会影响粘接。

适宜表面清洁可获得更好的效果,用户应确定最适合工艺方法。

●对多数活性金属、陶瓷、玻璃、树脂和塑料粘接牢固,但对非活性金属或非活性塑料表面如Teflon、聚乙烯或聚丙烯等材质不具良好的粘合性。

通常,增加固化温度和固化时间会提高粘合性。

●不推荐有油污、增塑剂、溶剂等会影响固化和粘接的表面直接使用,在涂层表面使用需考虑对涂层的影响。

●本产品在使用后,应将胶管密封,可保存再次使用。

室温硫化阻燃单组分脱醇型硅橡胶密封剂及制备方法

橡 胶相 比, 采用 吸油树 脂 为 改性 剂 的吸 油膨 胀橡

胶 物理性 能较 优 。随着 吸 油树 脂 用量 的增 大 , 吸

聚 及性 能研 究 [ J ] . 高 分 子 材 料 科 学 与 工程 , 1 9 9 5 , 1 1 ( 4 ) : 4 8 —

5 1 .

油膨 胀橡 胶 的物理性 能逐渐 下降 。

hi b i t i o n . US A: 2 0 0 8 . 1 1 62 5 6 .

E 4 ]陈晓 婷 , 唐旭东 , 张明珠 , 等. 丙 烯 酸 酯 类 吸 油 树 脂 的 合 成 与

Pr e pa r a t i o n a n d Pr o pe r t i e s o f Oi l S we l l a b l e Ru b b e r

2 1 O

橡

胶

工

业

2 0 1 3年 第 6 o卷

( 3 ) 与采 用 L MA 单 体 为改 性 剂 的吸 油 膨胀

性 能研 究 E J ] . 离 子 交 换 与 吸附 , 2 0 0 5 , 2 1 ( 6 ) : 5 3 6 — 5 4 1 .

E s ]路 建美 , 朱秀林 , 鲁新 宇, 等. 丙 烯 酸 酯 与 甲基 丙 烯 酸 酯 的 共

[ 7 ]封 严 , 肖长发. 甲 基 丙 烯 酸 酯 高 吸 油 性 树 脂 的 合 成 及 性 能 [ J ] . 天 津 工业 大学 学 报 , 2 0 0 4 , 2 3 ( 2 ) : 4 - 6 .

[ 8 ]朱 倜夫 , 李世英 , 包季 欣 . 合 成 橡 胶 工艺 学 [ M] . 北京 : 化 学 工

业 出版 社 , 1 9 9 0 : 1 0 9 — 1 1 4 .

硅胶密封圈执行标准

硅胶密封圈执行标准

硅胶密封圈是一种常用于密封和防水的材料,常用于汽车、机械、电子等领域。

关于硅胶密封圈的执行标准,以下是一些常见的标准:

1. ISO 3601:这是国际标准化组织(ISO)制定的标准,规定了硅胶密封圈的尺寸、材料要求和性能要求等方面的要求。

2. ASTM D2000:这是由美国材料和试验协会(American Society for Testing and Materials)制定的标准,用于规定硅胶密封圈的材料特性、物理性能和耐化学腐蚀性能等。

3. DIN 3771:这是德国标准化组织(Deutsches Institut für Normung)制定的标准,用于规定硅胶密封圈的尺寸、材料要求和性能要求等。

4. JIS B 2401:这是日本工业标准(Japanese Industrial Standards)制定的标准,用于规定硅胶密封圈的尺寸、材料要求和性能要求等。

此外,不同行业和应用领域可能还有一些特定的标准和规范,例如汽车行业的SAE标准、航空航天领域的AMS标准等。

在实际应用中,根据具体的使用要求和适用地区,可以参考相应的标准和规范,以确保硅胶密封圈的质量和性能符合要求。

需要注意的是,以上提及的标准只是一些常见的参考标准,具体的执行标准可能因不同地区、行业或应用领域而有所差异。

因此,在选择和使用硅胶密封圈时,建议参考相关的行业标准和规范,并与供应商或制造商进一步确认。

单组份室温固化硅橡胶TDS 模板

声明: 本文所载是我公司认为可靠的资料,该产品说明中的数据为非标准值。记载的内容、产品性能改良、产品规格等在没

有预告的情况下可能会有所变更。 我公司只对产品是否符合规格给予保证,在使用时,一定要先进行测试,确认适合您使用目的产品。 本公司的有机硅产品是面向一般工业用途而开发。如要作为其它用途,必须按照相关的法律要求做出检测并符合要求,

10 介质损耗因数(1MHz)

11

体积电阻率

12

击穿强度

注:以上数值属于典型指标。

单位 /

mPa·s min g/cm3 MPa % Shore A MPa

/ / Ω·cm

kV/mm

技术指标 半透明流动体Байду номын сангаас

35000 5

1.03 2 200 30 2 3

3×10-3 2.5×1014

20

检测标准 TLPG/QET.F01.01

GB/T 10247 TLPG/QET.F01.17

GB/T 4472 GB/T 528 GB/T 528 GB/T 531.1 GB/T 7124 GB/T 1693 GB/T 1693 GB/T 1692 GB/T 1695

页码:第 1 页 版本编号:A/0

产品说明书

使用方法及其注意事项 将需粘接的材料表面用乙醇或丙酮擦拭干净,保证被粘表面无油污、杂质,待乙醇或丙

包装、储存和运输 产品包装在清洁、密闭、干燥的塑料圆管中。常用规格为 300ml/支、2600ml/支。也可视

用户需求协商改为指定大包装。 产品应防止日晒雨淋,贮存和运输环境需保持阴凉干燥。常温密闭条件下产品有效贮存

期为 6 个月,建议储存温度 0~40℃。超过贮存期,若经检验合格仍可使用。 本品按非危险品储存和运输。

单组份室温固化硅橡胶MSDS模板

单组份室温固化硅橡胶MSDS模板【产品名称】室温固化硅橡胶【产品编号】【产品分类】化学品【用途】用于密封、灌封、粘接等应用领域【制造商名称】【地址】【1.成分/配方】成分CAS号(化学品编号)安全性评估硅橡胶基体(Silicone elastomer) - 无危险性评估结果,非致癌物质。

交联剂(Crosslinking agent)无危险性评估结果,非致癌物质。

催化剂(Catalyst)无危险性评估结果,非致癌物质。

佐剂(Additive)No安全性评估。

【2.危险性标识】【3.急救措施】吸入:将患者移至空气新鲜处。

如出现呼吸不顺或意识丧失,立即呼叫救护车并施行心肺复苏术。

皮肤接触:立即脱离污染区,用大量温水和中性皂水冲洗皮肤。

如有刺激或红肿,请寻求医疗帮助。

眼睛接触:将眼睛轻轻拉开,低头,以缓慢而连续的水流冲洗至少15分钟,避免水流直接进入另一只眼睛。

立刻就医。

食入:禁止催吐。

立即就医。

【4.灭火措施】爆炸性危险性:无。

灭火介质:可使用泡沫,干粉,二氧化碳。

【5.泄漏应急处理】个人保护:必须佩戴适当的个人防护装备,包括:防护服、护目镜和防护手套。

环境保护:防止渗漏进入排水系统和地下水。

通过堵塞、吸收或收集溶剂。

【6.操作处置与储存】操作:应遵循在装置技术规范中制定的安全程序以及使用产品的相关安全规定。

储存:保持容器密封且储存在室温下,储存期间忌与酸、碱物质接触。

【7.接触控制/个人防护】通风控制:建议使用局部排风设施以保持操作区域的通风。

个人防护用品:-呼吸系统防护:如有需求,佩戴适当的呼吸防护装备。

-手部防护:戴化学防护手套。

-眼睛/面部防护:戴安全护目镜。

-皮肤防护:穿戴适当的防护服。

【8.物理和化学性质】外观:固体颜色:各种颜色可供选择pH值:中性沸点:无【9.稳定性和反应活性】稳定性:稳定于室温下。

反应活性:与氧化剂、酸和碱性物质接触时可能发生剧烈反应。

【10.毒理学信息】皮肤刺激:对皮肤有无刺激作用。

单组份室温硫化硅橡胶国标代号

单组份室温硫化硅橡胶国标代号

单组份室温硫化硅橡胶是一种具有优异绝缘性能、高温抗老化性能以及良好的电绝缘性能的高性能弹性材料。

在国际上,它被称为RTV硅胶,RTV是Room Temperature Vulcanizing的缩写,意为室温硫化。

国标代号是对单组份室温硫化硅橡胶进行标准化管理的一个编号系统。

根据国际标准化组织(ISO)制定的相关标准,不同的单组份室温硫化硅橡胶根据其物理性能、化学性质和用途等特点,被分配了不同的国标代号。

这些国标代号的命名规则遵循一定的逻辑和标准,以便在市场交流中确保准确和一致性。

国标代号的设立对于单组份室温硫化硅橡胶的推广和应用具有重要

意义。

首先,国标代号的设立方便了生产企业和用户之间的沟通和交流。

通过统一的编号,用户可以迅速找到符合自己需要的产品,并对其进行准确的评估和比较。

其次,国标代号的设立可以促进产品的质量控制和监督。

每个国标代号都对应着一套规范和测试方法,生产企业必须按照这些标准进行生产,以确保产品的质量和性能符合要求。

最后,国标代号的设立也有助于促进行业的健康发展。

通过规范和统一市场上的产品,可以避免低质量和劣质产品的流通,提升整个行业的声誉和竞争力。

总之,单组份室温硫化硅橡胶国标代号的设立为该领域的产品生产、应用和管理提供了标准化和规范化的依据。

它在促进产品质量、推动行业发展以及满足用户需求等方面发挥着重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q 溧阳市科达新材料有限公司企业标准

Q/320481 KDY001-2019

代替Q/320481 KDY001-2017 单包装室温固化硅橡胶

2019-03-02发布 2019-03-03实施

溧阳市科达新材料有限公司发布

单包装室温固化硅橡胶

1范围

本标准规定了单包装室温固化硅橡胶(以下简称硅橡胶)的产品分类、要求、实验方法、检验规则和标志、包装、运贮存。

本标准适用于端羟基聚二甲基硅氧烷、填料、补强剂、硅烷偶联剂配制而成的硅橡胶系列产品。

该产品以端羟基聚二甲基硅氧烷为主体,其结构式为:

n>1……

2规范性引用文件

下列文件对于文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 531.1-2008 硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)

GB/T 1692-2008 硫化橡胶绝缘电阻率测定

GB/T 1693-2007 硫化橡胶介电常数和介质损耗角正切值得测定方法

GB/T 1695-2005 硫化橡胶工频击穿电压和耐电压的测定方法

GB/T 2794-1995 胶粘剂粘度的测定

GB/T 7124-2008 胶粘剂拉伸剪切强度测定(刚性材料对刚性材料)

GB/T 13477.2-2002 建筑密封材料试验方法第2部分:密度的测定

GB/T 1-488-1992 橡胶燃烧性能测定垂直燃烧法

HG/T 2198-2011 硫化橡胶物理试验方法一般要求

HG/T 3075-2003 胶粘剂产品包装、标志、运输和贮存的规定

3产品分类

单包装室温固化硅橡胶系列产品根据其使用性能差异,包括下列型号产品:科达703、704、705、81胶、708、708阻燃胶、蒸汽电熨斗密封胶、灯饰硅橡胶、KD-551、709、KD-441、饮水机水管密封胶、导热硅胶、KD-45、KD-1551、电磁炉胶,各型号产品使用温度范围见表1.

4要求

单包装室温固化硅橡胶应符合表1中所列各项技术指标。

5 试验方法

5.1 外观

将少量产品由包装软管中挤在标本玻璃上,立即将另一块标本玻璃片盖上,轻轻压匀,用目测法测定。

5.2 表面固化时间测定

将产品由包装软管中挤出在玻璃片上,在室温下,相对湿度≥40%的环境条件下放置,每隔1分钟用干净光滑的玻璃棒头轻触胶面,直至表面形成弹性膜不粘玻璃棒头为止,记录由软管中挤出形成弹性薄膜不粘玻璃棒头的时间为表面固化时间。

5.3 粘度测定

按GB/T 2794-1995 测定

5.4 拉伸强度和扯断伸长率的测定

5.4.1 试片制备

5.4.1.1 仪器、试剂和材料

a)平台及水平台

b)模具:规格为150mmⅹ120mmⅹ2mm玻璃或聚四氟乙烯模

c)清洁剂:乙醇或丙酮

d)脱膜剂:软腊,真空泵油或其它机油

5.4.1.2 操作

模具用乙醇或丙酮擦干净,放置平台上均匀涂上脱膜剂,晾干后,将产品由软管中徐徐挤满模具,用尖针刺破气泡,胶面用油灰刀刮平,不得溢出或浇于模腔,在室温下,相对湿度50%以上的环境中放置4∽8h 后脱模,再放置48H后备用。

按GB/T 7124-2008的测定方法进行。

5.5 剪切强度的测定

5.5.1 试样的制备

a)取LF21合金铝二片,规格为70mmⅹ20mmⅹ2mm,其中一块一端开两条槽,规格如图(mm):

按本标准5.4.1条方法进行。

5.9.2 测定方法

按GB/T 1693-2007的测定方法进行。

5.10 耐油性试验

5.10.1 试样的制备

按本标准5.4.1条方法进行。

5.10.2 测定方法

将硅橡胶试片切成20mm×30mm的长方条,浸入存有机油或润滑油的玻璃杯中,在室温下放置2~7天,取出后用吸水纸擦干,观察试片是否被溶胀或融蚀,如表面未出现粘状物,即为耐油性良好。

5.11 阻燃等级的测定

5.11.1 试样的制备

按本标准5.4.1条方法进行,试样规格130mm×130mm×3mm。

5.11.2 测定方法

按GB/T 13488-1992的测定方法进行。

5.12 密度的测定

按GB/T 13477.2-2002的测定方法进行。

6 检验规则

6.1 本产品由本厂质检科负责检验,保证每批出厂产品符合本标准要求,并出具《硅橡胶产品物理性能检验报告单》及合格证。

6.2 产品检验分出厂检验、周期性检验和型式试验三种类型,各类型检验项目内容如下:

6.2.1 出厂检验:每生产一批产品必须对外观、粘度、表面固化时间等项目作为出厂检验项目,检验结果必须符合本标准1中所列各项指标要求方可出厂。

6.2.2 周期性检验:拉伸强度、扯断伸长率、剪切强度、硬度等每2个月检验1次,检验结果必须符合本标准表1中所列各项技术指标要求。

6.2.3 型式试验:有下列情况时,应对本标准表1中所列各项技术指标全部进行一次型式试验。

a) 新产品或老产品转厂生产的试制定型鉴定。

b) 正式生产后,如配方、原材料、工艺有较大改变,可能影响产品性能时。

c) 出厂检验结果与上次型式检验有较大差异时。

d) 国家技术监督机构提出型式检验的要求时。

6.2.4合格不合格判定:本标准序号1-13项指标中,表面固化时间、剪切强度、体积电阻率、击穿强度为主要指标,型式试验中有二项不合格,可取双倍样复验,经复验后仍不合格,判定为不合格产品,

6.3 取样方法:从5000∽10000支产品中任意抽取2支按本标准规定进行检验。

6.4 每支样品开始挤出的胶和软管尾部挤出的胶应弃去,不能用作试验。

6.5产品性能测定,除按规定的试验方法进行外,并应遵守HG/T 2198-2011要求规定。

6.6 本产品表面固化时间,剪切强度、体积电阻率、击穿强度为主要指标,如因用户提出导议时,可由已发往对方的产品中及供方的库存中各取5支进行复验,复验结果仍有2项不符合本标准表1技术指标或用户有特殊合同要求,可由双方共同协商解决。

7 标志、包装、运输、贮存

7.1 单包装室温固化硅橡胶产品应密封包装在铝质软管或塑料硬管中,铝管及塑料管上应印有产品名称、型号、生产厂名,外包装纸盒应注明生产日期、生产厂名、厂址、商标、产品名称、型号、批号、净含量、有效期、本标准编号及产品性能、使用方法等。

7.2 运往外地产品应用木箱或塑料包装箱包装,包装箱上应注明生产厂名、厂址、邮编、产品名称、型号、数量、总重量、防火、防潮、避高温、轻放、体积(长ⅹ宽ⅹ高)等标记。

7.3产品在贮存中应保持干燥,禁止与酸、碱、油类及有机溶剂等接触,并远离热源两米以外,严禁在运输中被雨水浸淋和日光暴晒。

7.4 产品应贮存在阴凉干燥的室内,堆放时严禁重压。

堆放高度最多五层。

7.5 本产品在符合6.3、6.4条件下,自生产之日起,有效贮存期见表1序号15,如超过有效期,使用前应再次检验,如检验合格后仍可投入使用。

7.6 产品标志、包装、运输、贮存除按本标准规定外,还应遵守HG/T3075-2003的有关条款执行。