锂电池涂布螺杆泵检测系统设计及应用

锂电池涂布机关键技术

锂电池涂布机关键技术摘要:大容量动力蓄电池逐渐成为动力电源的主体,其中作为绿色蓄电池的动力锂电池,以其能量高、工作电压高、工作温度范围宽、体积小、质量轻、贮存寿命长等特点,且具有不会造成二次污染、不具有记忆效应等优点,成为新能源储能首选。

但锂电池生产装备仍是制约国内当前锂电池产业发展的一个重要瓶颈,如搅拌、涂布、卷绕、注液作为锂电池制造的关键工艺环节,对装备的依赖性非常高。

涂布是锂电池生产的重要工序,涂布设备的性能优劣直接影响着锂电池产品的最终性能。

本文主要分析了锂电池涂布机关键技术。

关键词:锂电池;涂布机;关键技术1、动力锂电池及涂布机的主要生产工艺新能源汽车的发展间接促进了锂电生产设备的市场需求,虽然我国动力锂电池产能最高,但是锂电池生产设备水平落后,特别是与日韩的锂电池设备厂商存在较大技术差距,目前有很大比例的锂电池生产设备依赖进口,国产化设备的替代空间很大。

动力锂电池主要的生产工艺流程如图1所示,其中涂布是整个工艺流程的第二步,涂布是将制备好的浆料均匀涂覆在传送基带上并烘干。

高质量的涂布极片表面平整光滑、敷料均匀、附着力好、干燥、不脱料、不掉料、不缺料、无积尘、无划痕、无气泡。

电池的寿命受电极质量的影响,电极的质量主要取决于加工和制造技术,所以涂布的质量、精度以及稳定性是保证动力锂电池质量及可靠性的基础。

图1 动力锂电池生产工艺流程图锂电池涂布机主要是用来将阴阳极锂电池浆料均匀地涂覆在厚度为6~30μm 的铜箔或铝箔上面,并进行烘干处理,烘干后极片的厚度约为0.1~0.2mm。

其工艺流程为:安放在放卷装置上的极片基材经自动纠偏后进入浮辊张力系统,调整放卷张力后进入涂布头,极片浆料按涂布系统的设定程序进行涂布。

涂布后的湿极片进入烘箱由热风进行干燥。

干燥后的极片经张力系统调整张力,同时控制收卷速度,使它与涂布速度同步。

极片由纠偏系统自动纠偏使其保持在中心位置,由收卷装置进行收卷。

2、锂电池涂布机的关键技术研究2.1涂布技术涂布系统按照涂布方式特点可分为转移式涂布和挤压式涂布两种,挤压式涂布系统比转移式涂布系统的机头涂布部分和上料部分更加复杂,其余结构基本相同,主要有收放卷部分、烘干部分和电气控制部分组成。

螺杆泵动态分析监测诊断系统研究与应用

一

5 — 8

科

科技论 坛 J J J

朱 义 书

螺杆泵动态分析监测诊 断系统研究 与应用

( 大庆 职业 学院机 电工 程 系, 黑龙 江 大庆 135 ) 6 2 5

摘 要 : 用螺杆泵电功参数监测仪对机组有功功率等参数进行实时监测记 录, 而准确反应 出螺杆泵的生产运行 工况, 利 从 对问题 井及 时诊断 记录并实施停机保护 。所采集的工作电流和有功功率等 电参信 号通过 G M通信 方式无线远传到控 制中心电脑 ,以便进行数据分析和远程监测。 S

关键词: 远传监测; 诊断分析; 实时保护

1g } { 《 { : [ t H ; [i : * !: : * i f i i

.

ቤተ መጻሕፍቲ ባይዱ

E }鲢 _西 - 面 j 阐 _ _ 日 _ _

目前 常用的螺杆泵 控制箱 主要是通 过电流 取 样信号对电机i{检测保护, 井亍 而对于井下螺杆泵机

组的抽空、 断杆、 管漏等故障却不能保护, 并且螺杆 泵故障状态下电流变化并不十分明显 , 因此, 通过 电流检澳 良 难及时、 准确的故障判断和及时有效的 保护。利用螺杆泵机组有功功率作为检测信号 , 通 过有功功率的变化 ,准确反应螺杆泵的运行工况, 从而对螺杆泵加以及时有效的保护, 并且能够通过 G M通信方式把螺杆泵运行时的工作电流和有功 S 功率远传到控制中心电脑, 以便进行数据分析和远

程 监测 。

I 零 ;

图 l L 一 2 2井 电流 、 率 、 率 因数 监 测 曲 线 4P7 功 功

图 2L — 05井热 洗 时监 测 曲线 331

2L C I G — 型螺杆泵数传控制柜的工作原理 3 采用多种软硬件容错技术 ,能够真正可靠 . 8 5 经济效益 分析 LCI G — 型螺杆泵数传控制柜主要以有功功率 通 过对有 功功率 进行 在线监 测 ,及 时发 现断 作为取 样信号, 通过功率、 功率因数、 电流等综合参 地实现长时间连续运行; 3 具有大电流隔离功能 ,能够充分保证螺杆 杆、 . 9 管漏、 皮带烧毁等各种故障, 并对井下螺杆泵进 数对螺 杆泵机组进行实时准确的保护和控制, 并且 行有效保护 , 减少不必要的电能浪费, 降低事故躺 通过 G M 无线公 网将 功率 、 S 功率因数 、 等现场 泵智 能保护器 的安全性 ; 电流 31 现场控制器操作简单, . 0 用六个键可完成多 井率, 工人的劳动强度大大降低, 生产管理实现人 参数实时的传输到控制中心电脑 , 客户端程序实时 性化 、 自动化 , 经济效益和社会效益十分显著。 描绘出电流 、 功率、 功率因数曲线, 供管理人员参考 个参数值的设置及查询数据等功能; 31 现 场控制 器实 时显 示 三相 电流 、三 相 电 . 1 通过防抽空保护 , 能够减少螺杆泵烧毁 , 降低 分析,核0 日 掌握蠕 泵的现场运行睛况。 轩 功率 、 功率因数等参数; 作业次数和作业费用, 每次俭泵及维护费用近 8 万 目前常用 的螺杆泵保 护大部 分是通过 电流取 3 2现场控制器能够记录 15 . 1 7 条启 、停机和 元, 采取该技术加强生产管理, 由次带来的效益非 样信号进行检测保护的,但是在油井举升系统中, 随时查询。 常可观 。 拖动螺杆泵机组运行的有功功率才能 直接反映举 故障数据记录, 4现场应 用分析 6 绍罐及 以 升系统负荷的变化情况。 W= l s 可以 从 Uc o 看出, 自 20 05年 8 份开始 现场安 装使 用 , 月 总计 安 6 . 1目前 常用的螺杆 泵控制箱 主要是通过 电流 电流参数仅为构成有功功率的—个分量, 所以单独 0台。控制桓 总 体运行情况良好, 工作可靠, 提 取样信号对电机进行检测保护, 而对于井下螺杆泵 依据电流来判断分析螺杆泵的工作状况是不全面 装 l 分别对光杆断 、 、 管漏 皮带烧毁 机组的抽空、 断杆 、 管漏等故障却不能及时有效保 的, 电流对负载变化的灵敏度远不如有功功率。有 供的数据 息准确 , 并记录了 大量有用 护 ,并且螺杆泵故障状态下电流变化并不十分明 功功率不仅与电 、 压 电流有关 , 而且与电压和电流 等故障进行了预警和及时保护 , 显, 因此, 通过电流检测很难及时、 准确的判断故障 向量的夹角( 即功率因数角) 有关; 同时三项异步电 的现场数据。具体分析实例如下: 例一: 光杆断故障分析 并加以及时有效的保护。 该技术主要采用螺杆泵有 动 机空 载时 的电流就 达到 额定 电流 的 3 % 4 %, 0-0 井号 :4 P 7 ,时 间 :0 5 9 1 L一22 2 0 年 月 8日, 电 功功率作为检测信号 , 再加 E 螺杆泵调 速装置 的固定负荷 , 所以在 螺杆泵 通过有功功率的变化 , 更加 功率、 功率因数曲线如图 1 。 准确的反 应螺杆泵 的运行工况 , 从而对 螺杆 泵加以 井下负荷变化时 , 电流变化并不大, 而是直接反映 流、 该 井 为 聚驱 螺 杆泵 井 ,0 3年 8月 1 投 及时有效的保护, 20 51 3 延长螺杆泵机组使用寿命, 降低 因此, 仅通过电流参数 目前 6, 7 W 日产 S 不能完全 、 准确的反映负荷的变化 , 只有通过功率 、 产 , 运 行 电 流 4 A 有 功 功 率 2 k , 液 综合成本,并且能够通过 G M通信方式把螺杆泵 4 f , 产油 1 d含水 8. 动液面 2 6 泵 运行时的工作电流和有功功率远传到控制中心电 3 6t , / 8 %, 8 2 m, 功率因数、 电流等综合因素才能准确把握螺杆泵机 12 d 1 8%。 5 月 81 8 3 运行 脑 , 以便进行数据分析和远程监测, 提高了螺杆泵 组的运行状况并对各种故障加以及时有效的保护。 效 6 5 0 年 9 1 时曲线显示异常 , 电流突然由 4 A降至 2 A 接近电机空载电流, 8 1( 装 管理水平。 3L C I G — 型螺杆 泵数传控制柜 的技术特点 7 w ,同时有功功率由 2 k 降到 l W 7W k 6 2螺杆泵在线监测分析诊断系统,实现了自 3 通 过 G M通 讯模 块和无线 公 网具有 可靠 机功率 3 K ) . 1 S 左右, 功率因数由0 2 . 下降到 01 , 8 . 保护系统 5分 动采集、 2 即时传输、 随时报警、 保护等功能, 提高了 的数据远传功能 ; 9 1 光杆距 3 2上位机程序实时描绘有功功率、功率因 钟后保护停机。0 月 2 小修检泵发现: 生产管理水平, 向科学化、 现代化迈进了一大步, 有 部 1m处 断。 . O 较高的推广应用价值。 数、 电流曲线; 此曲线准确反映出光杆断的时间和断杆前后 3 3可以任意查询一年内任何一天的功率、 功 参考文献 的功率变化以及保护系统的保护情况。 (g修延等 螺杆泵采油原理及应用 L 1 ] 哈尔滨 : 哈 率因数、 电流历史曲线和数据; 例二 : 油井正常洗井时监测曲线 尔滨工程大 学出版社 。9 8 . 19, 4 3 4通过有功功率 、 功率因数作为主要保护信 井号 :3 3 1 井 、 L ~ 0 5 时问 :0 8 1 2 0 年 O月 2 5巳, 翻韩 丹冲 国新技 术新 产品 北 京 : 京 出版 社 , 北 号, 代替传统的单独电流保护; 】9 . 9 3 功率、 功率因数曲线如图2 。 3 5通过有功功率保护更加及时准确 , 出 电流 、 不会 该井为南中西聚驱受效井,1 3 产液 10/, 7t 1 d3 现误动作; 2t , / 1 %, 0 9p m, 3 过载保护 、 _ 6 断杆保护门 槛值根据需要随意 产油 3 d含水 8. 见聚浓 度 5 0p 热洗周 期 2天, 5 热洗后电流下降 1A左右 , 5 随着时间推 设定; 、 3 采用新—代的 1 位单片机 M P 3 作中 移 电流、功率、功率因数逐渐上升 ,当电流达到 7 I 6 S40 5 有用功率 2 k 左右时, 5W 又要进行下一次热 央处理器, 集成度高, 处理速度快 , 功耗低 , 保证了 4 A、 洗。 该曲线为 O 年 1 月 2 热洗时监测曲线, 5 O 51 3 清 系统的可靠性和抗干扰能力; 楚地反映出油井热洗时, 各项电参数变化情况。

锂电池涂布工艺基础培训

4.挤压涂布机-浆料

挤压涂布采用螺杆泵供料,其特点是供料稳定,耐磨损,输出压力比 较大。螺杆泵结构示意图如下。螺杆泵采用的是伺服电机。过滤器采用的 是PP材质深层过滤器。挤压涂布头分为上下两部分,下刀模有凹槽。挤压 涂布使用特殊高强度钢材制作,要求具有将强的抗形变能力。挤压涂布烘 箱前段采用的是主动过辊,中间后部分采用的悬浮烘箱,其特点是膜片不 予上下风嘴接触,依靠上下吹风的压力差悬浮。

3.凹版涂布机-底涂

在凹版涂布中,刻在圆辊上的小坑存留这从液源得到的液体,辅助刮 刀将辊上多余的液体刮除。然后压入小坑的流体转移到片幅(在直接凹版) 或橡胶传递辊上(平凹版)。液体遮盖的范围取决于压入坑的液体数量。 坑的形状和流体转移到片幅的数量。因为在片幅上的流体反映出凹辊上的 图形,为了得到平滑的涂层,流体必须流平,有时会用反向凹版来改善流 平,或用光滑辊消除辊的花纹图案。

1.集流体简介

⑸.铜箔

工业用铜箔按生产工艺可分为压延铜箔与电解铜箔两大类。电解铜箔 易于生产操作,生产率较高,价格相对便宜等优势,目前,世界铜箔市场 的90%为电解铜箔,10%为压延铜箔。

电解铜箔两面表面结晶形态不同,紧贴阴极辊的一面比较光滑,称为 光面;另一面呈现凹凸形状的结晶组织结构,比较粗糙,称为毛面。

Fe),这些合金元素能形成的含铁颗粒经过轧制形成细小的弥散颗粒,这 些颗粒能够稳定晶粒帮助形成细晶,从而提升铝箔的延伸率与抗拉强度。 (2) 按照铝箔按表面状态可分为一面光铝箔和两面光铝箔。其中单面光铝箔 采用双合轧制工艺,分卷后一面光亮, —面偏暗;而两面光单铝箔采用 单张轧制的铝箔,两面和轧辊接触;在相同处理工艺条件,通常两面光 的铝箔延伸率较单面光铝箔高,但相对成本也较高。 (3) 按照铝箔是否有清洗工艺,铝箔又定义为洗净箔与非洗净箔. 也有按照 热处理工艺不同,将铝箔分为H态与O态

螺杆泵检测系统

维普资讯

6 2

油 气 田地 面 工 程 第 2 6卷 第 5期 (07 5 20. )

与 计量 。

轴 向力 :O 1 0 N,精 度 等级 :0 2级 。 ~ 0k . 转速 :0 0 rmi ,精 度等 级 :0 2级 。  ̄5 0 / n .

温度 :O 0 ,精 度等级 :0 2级 。 ~9 ℃ . 1 .系统 的结 构

( )轴 向力 测量 系统 由力传感 器 、智 能数 显控 6 制仪 组成 。螺杆泵 转子 的轴 向力 通过 机械传 动 机构 加 载到力传 感器 上 ,由智能 数显 控制 仪表 实现 信号 的变换 与显 示 ,经 R 2 2串行 通 讯 端 口完 成 轴 向 S3

螺杆泵检测 ห้องสมุดไป่ตู้统

杜香 芝 ( 大庆油田 采油工程研究院)

为满 足不 断发 展 的科研 试验 和产 品质 量检验 的

阀 、压 力传感 器 、智 能 数显控 制仪 等组 成 。通过 计

算 机或 手动控 制方 式 进 行 电动 调 节 阀 的 开度 控 制 ,

需求 ,提 高 系统 的 自动 化程 度 ,降低检 测人 员的劳 动强 度 ,进行 了螺 杆泵 检测 系统 的研究 。该 系统 主

( 目主持 栏 樊韶华 )

( )泵 人 口压力 检测 系统 由压力传 感 器 、智 能 3 数 显控 制仪 等 组 成 。 由传 感 器 、智 能数 显 控 制仪 、 R 2 2通 讯端 口实 现 压 力 信 号 的 显 示 与 计 算 机 采 S3

螺杆泵远程自动控制及监测系统方案

螺杆泵远程自动控制及监测系统1. 系统实施背景对井下液位高度的测量和现场设备工作状况的监测是测井工作的重要组成部分,通过对各种井下、井上工况参数的监测可以全面控管排采井的水位、排量以及螺杆泵的运行状态,在抽水控制、排采监测、制止违规操作等方面发挥着不可替代的作用。

测井监理工作“点多、面广、量大”,而且具有“全方面、全天候、全时制”的特点。

为彻底解决相关技术人员不足的问题、节约成本、提高效能,必须采用自动化、信息化、科学化的高科技手段,建设螺杆泵远程自动控制及监测系统,为测井工作的管理和安全提供技术支持!通过人工职守的方式来实现对井的监测,这种方式实现简单,运行费用也相对较低。

但基于人工方式不可避免的存有欠缺。

首先,测井工作人员每测一口井需要花费10-30分钟的时间,而且一个人同一时刻只能使一个排采井处于被监测状态,因而很难对测井队所辖区域内的所有排采井进行整体上的管理。

其次,实时性很差,无法在第一时间将所有超标情况反映给相关的部门。

第三,被监测的井处于离线脱网状态,监测数据如果由于人为原因很容易造成设备损坏将最终导致监测数据的丢失甚至无法第一时间掌握现场状况。

如何克服上述问题,寻求一种智能化的数据监测和控制方式已经成为现阶段测井在线监测系统建设的迫切需要。

2.系统简介螺杆泵远程自动控制及监测系统是由井下螺杆泵、地面驱动装置、变频器、可编程远程测控终端、传感器、GPRS数据通讯网络及上位机管理系统软件等组成。

具有可靠性高、体积小、交互式的人机界面,操作、维护方便等特点。

该自动化控制系统,可单独用于其它排采泵型,便于更广泛推广应用。

该系统应用在煤层气排采井中,主要作用是需要监测井下水液位(通过井下压力换算得出)、井口出水压力和流量、井口排气瞬时和累计流量、电机工作频率、转速、工作电压、电流等参数。

在螺杆泵使用变频控制技术的基础上,实现手动控制方式和自动控制方式。

由于地下水的液面位置是不断变化的,为了防止液面过低导致的螺杆泵空抽现象,所以要求要根据液面的实际情况控制变频器的输出频率从而达到控制电机转速的目的。

锂离子电池浆料狭缝式涂布初期流场模拟研究

锂离子电池浆料狭缝式涂布初期流场模拟研究巫湘坤【摘要】锂离子动力电池极片涂布过程具有浆料粘度大、涂层厚、基材薄、精度要求高等特点,目前广泛采用狭缝挤压式涂布技术.采用实验和流体力学有限元分析方法对锂离子电池负极浆料在铜箔基材上的狭缝式涂布初期流场进行分析,结果表明模拟得到的涂层厚度与实验结果吻合,说明计算模型可靠.当浆料入口速度为0.035 m/s时,外流场区域被基材带走的浆料能及时得到补充,上流道和下流道均能在最短的时间内稳定,这是最佳的涂布操作工艺范围.%The electrode coating of lithium-ion battery is a high-precision process with highly viscous slurry,large coating thickness and thin substrate.Now slot-die coating is actually the most used coating method for the electrode manufacturing of lithium-ion battery.The experimental and numerical methods were used to analyze the initial flow of lithium-ion battery anode slurries coated on the copper film.The results show that the numerical model is fairly reliable because the simulated result of the wet film thickness is close to the experiment one,and the inlet velocity of 0.035 m/s is the best coating process condition,in which,the slurries taken away by the moving web can be timely supplied from the inlet,therefore both above and below flows can be stable in the shortest time.【期刊名称】《电源技术》【年(卷),期】2018(042)004【总页数】4页(P500-503)【关键词】锂离子电池;狭缝式涂布;有限元模拟【作者】巫湘坤【作者单位】北京七星华创电子股份有限公司,北京100016【正文语种】中文【中图分类】TM912极片制作工艺是制造锂离子动力电池的基础工艺,对设备的精度、智能化水平、生产性能的可靠性等要求非常高[1]。

螺杆泵数字转速测量系统的研制的开题报告

螺杆泵数字转速测量系统的研制的开题报告一、选题的背景和意义螺杆泵作为一种常见的正位移泵,广泛应用于石油、化工、冶金、电力和轨道交通等领域。

在螺杆泵的运行中,准确的数字转速测量对于确保其正常运行和性能优化至关重要。

然而,传统的机械式转速计在数字化时代已经不能满足计算机控制、网络化监控等需求,因此,开发一种数字化的螺杆泵转速测量系统具有重要的应用价值和实际意义。

二、主要研究内容本课题旨在开发一种基于单片机和光电编码器的数字化螺杆泵转速测量系统。

具体来说,主要包括以下研究内容:1. 设计合适的硬件电路和数据采集接口,采用单片机控制系统实现泵头转速数字化测量和数据采集;2. 研究和选择合适的光电编码器,通过光电传感器测量螺杆泵转子的转动速度,并将转速转换成数字信号输出;3. 学习和应用数字信号处理技术,对采集到的数据进行滤波、放大和去噪处理;4. 通过软件程序实现数字化螺杆泵转速的定时、计数和显示,进一步提高系统测量精度。

三、研究预期目标通过本课题的完成,预期可以得到以下结果:1. 一套基于单片机和光电编码器的数字化螺杆泵转速测量系统,具有较高的测量精度和稳定性,可以满足工程实际应用需求;2. 掌握相关的数字信号处理和单片机控制技术,进一步提高对数字传感器测量和控制系统的应用能力和创新能力;3. 提高对螺杆泵数字化测量技术的理解和研究水平,为未来的同类研究奠定良好的基础。

四、研究方法和步骤1. 研究数字信号处理的相关技术,包括数字电路原理、单片机编程、光电编码器选型和信号采集处理等方面的知识;2. 设计系统硬件电路,选用合适的单片机和光电编码器,建立数字信号采集和处理系统;3. 利用单片机编程和数字信号处理技术,对采集到的信号进行滤波、放大和去噪等处理,提高系统的测量精度和稳定性;4. 通过测试和验证,评估系统的性能和可靠性,进一步完善系统的功能和性能。

五、论文的结构安排本论文预计包括以下几个章节:第一章绪论1.1选题背景和意义1.2国内外研究现状及进展1.3主要研究内容和方法1.4研究预期目标及意义1.5文章结构安排第二章原理分析2.1螺杆泵运行原理2.2数字信号处理技术原理2.3光电编码器及其原理2.4单片机控制及其原理第三章系统设计3.1硬件设计及其实现3.2软件设计及其实现3.3系统集成调试第四章系统测试与分析4.1系统测试准备4.2系统功能试验4.3系统性能测试第五章总结与展望5.1研究总结5.2研究局限5.3未来研究方向参考文献。

锂离子动力电池测试系统的设计与应用的开题报告

锂离子动力电池测试系统的设计与应用的开题报告

本文将介绍一个关于锂离子动力电池测试系统的设计与应用的开题报告,主要分为以下几个部分:

1. 研究背景及意义

锂离子电池是目前广泛应用于移动电源设备、电动汽车等领域中的一种高能量、高电压、高功率密度的新型电池。

尽管锂离子电池在技术上已经得到了长足发展,但其性能方面的提高还有很多待办事项,其中电池的长寿命、高安全性、高能量密度、高稳定性等方面的提升亟待解决。

因此,设计一台高精度的锂离子动力电池测试系统是解决这些问题的重要一步。

2. 研究内容及方法

本研究将设计一套基于LabVIEW平台的锂离子动力电池测试系统,实现对锂离子电池电压、电流、温度、容量等性能参数的全方位测试与监控。

在具体实施上,首先需要建立测试系统的硬件平台,包括微处理器、模数转换器、电路板等。

其次,需要设计测试系统的软件界面,实现数据采集、实时显示、控制设备、计算数据等功能。

最后,通过实验验证测试系统的性能指标,包括测试精度、响应时间、稳定性等。

3. 研究预期成果及意义

本研究的预期成果是设计出一套能够提高锂离子电池性能指标的动力电池测试系统,在电池实验研究中提供有效的测试手段和数据支持。

同时,该系统具有操作简便、高响应速度、高精度、高可靠性等优点,可以应用于电池质量检验、电池生产监测等方面,对提高电池性能、加快电池研发进程具有重要的实际意义。

总之,本研究的目标是设计出一套能够满足电池研究需求并促进电池产业发展的高精度、高可靠性的锂离子动力电池测试系统,为今后电池产业的研发与应用做出贡献。

浅析锂离子电池极片涂布工艺

浅析锂离子电池极片涂布工艺

在锂离子电池的生产制造中,是由一个个工艺步骤严密联络起来的过程。

整体来说,锂电池的生产包括极片制造工艺、电池组装工艺以及最后的注液、预充、化成、老化工艺。

在这三个阶段的工艺中,每道工序又可分为数道关键工艺,每一步都会对电池最后的性能形成很大的影响。

在极片制造工艺阶段,可细分为浆料制备、浆料涂覆、极片辊压、极片分切、极片干燥五道工艺。

在电池组装工艺,又根据电池规格型号的不同,大致分为卷绕、入壳、焊接等工艺。

在最后的注液阶段又包括注液、排气、封口、预充、化成、老化等各个工艺。

电池制造过程中每道工序都会造成一定的浪费,浪费的原因有员工失误、设备失误、环境原因等等,为了保证产品的成本率足够好,就尽量保证每一步产品都是合格的。

涂布的意义

浆料涂覆是继制备浆料完成后的下一道工序,此工序主要目的是将稳定性好、粘度好、流动性好的浆料均匀地涂覆在正负极集流体上。

极片涂布对锂电池具有重要的意义,主要体现在以下几点:

1.对成品电池容量具有重要意义。

在涂布过程中,若极片前、中、后三段位置正负极浆料涂层厚度不一致,则容易引起电池容量过低、过高,更易在电池循环过程中形成析锂,影响电池寿命。

2.对电池的安全性有重要意义。

涂布之前要做好5S工作,确保涂布过程中没有颗粒、杂物、粉尘等混入极片中,如果混入杂物会引起电池内部微短路,严重时导致电池起火爆炸。

锂离子电池领域涂布技术发展

锂离子电池领域涂布技术发展摘要:锂离子电池自上世纪90年代实现商业化以来,随着需求量的激增,以及应用领域的扩张,推动了其制造过程的发展进步。

作为锂离子电池生产制造过程中及其关键的一个环节——正负极极片的涂布,在很大程度上影响着最终电池的性能。

通过回顾锂离子电池生产过程中的涂布技术,总结其发展过程,并针对目前存在的痛点和难点问题,展望未来技术发展动向。

关键词:锂离子电池;涂布;极片1.前言锂离子电池的生产工艺较为复杂,且部分关键工序在环境管控、设备精度等方面要求极其严格。

随着加工工艺、设备能力等方面的不断发展进步,锂离子电池在能量密度提升、安全性等方面也有了长足的进步。

锂离子电池电极的生产制造决定了电池性能的70%以上,而涂布工艺又直接决定了极片的品质。

所谓涂布工艺,是指在一种基材的一面或者两面涂上覆盖层、上光层或保护层的过程。

涂布过程基本都是经历从湿膜,烘箱干燥,到干膜的过程。

对于锂离子电池,正负极极片涂布,即为将制备好的正负极浆料,通过涂布设备均匀地涂覆到集流体基材上,正极为铝箔,负极为铜箔,然后通过烘箱对湿膜进行烘干,使浆料内的溶剂充分挥发,经收卷装置获得初步加工的正负极极片卷。

涂布技术的发展,不仅仅体现在设备的更新换代,同时也伴随在锂离子电池技术发展的潮流浪潮中。

1.涂布技术发展2.1影响因素锂离子电池正负极浆料的性质直接决定了涂布的效果,对于涂布所需的浆料,正常情况下关注其粘度、细度以及固含量。

随着锂离子电池行业的整体发展,对于浆料的研究也开始更加科学,例如很多公司为保证涂布效果,开始深入研究浆料的流变特性,重点考量浆料的剪切速率-粘度变化,以此来模拟涂布时高剪切下浆料的粘度变化情况,进而能够做到最佳的流平状态,最终保证极片的品质。

当然涂布形式的不同,对浆料的要求也是有所区别的。

一般情况下,锂离子电池正极浆料选择N-甲基吡咯烷酮(NMP)有机液体作为溶剂,即所谓的油系浆料,其粘度一般较高,例如磷酸铁锂体系采用湿法制得的正极浆料,当固含量54%时,粘度约为8000-12000mPa·s;而同样粘度下的镍钴锰三元体系浆料,其固含量却可以做到70%以上。

螺杆泵测试系统改造方案

设备管理与维修2018№5螺杆泵测试系统改造方案孙文1,王彦彬2,刘丽娟2(1.天津市正方科技发展有限公司,天津300270;2.渤海装备新世纪机械制造有限公司,天津300280)摘要:根据新国标GB/T21411.1—2014对螺杆泵试验系统的要求,对一种螺杆泵试验系统改造方案,并采用新的labview开发软件,通过OPC实现与PLC间的通信,新系统在数据库文件的创建,试验数据的采集,产品信息的录入,操作人员信息的录入方面做大幅调整,减少测试工作量,提高测试效率。

关键词:中图分类号:TE937文献标识码:B DOI:10.16621/ki.issn1001-0599.2018.05.530引言JB/T80911998GB/T10886 2002GB/ T21411.120141试验系统总体功能1.1labview Windows7OPC PLCtdmsp1t2p rep 1.21.3PLC PLC1.42P in P out ηvη1P in=T N m×n/9550P out=1/3.6×Q p×Pηv=Q p/Q cη=P out/P inT N m N mn r/minQ p L/minQ c<0.35MPa L/min3331.542系统改造升级内容12485PLC1设备管理与维修2018№5PLC PC/PPI 3p rep T n 44Quickrep 125485PLC PLC PC/PPI 6chart图1试验报表画面图2打印选择界面图3合格证报表画面图4负载采集画面设备管理与维修2018№51自动加工工业机器人的技术路线分析12 32自动加工工业机器人的设计2.11S7S73S7-400S7-300S7-200CPU221CPU222CPU224CPU2262CPU222Chart Increment Maxium7Chart Tittle.Caption 8910ComboboxCombobox Items11.Quickrep QRband.QRLabel.Cption12chart Title 3系统改造效果2PLCPLC参考文献1.D.2016.2.PLC D.2012.3.J.1999686-89107.4.J.201534101062-1066.5.GB/T21411.1-2014J.201722174-176.〔编辑吴建卿〕自动加工工业机器人的设计与实现卢葵(韶关市技师学院,广东韶关512023)摘要:对我国自动加工工业机器人的发展情况进行全面分析和探讨,找出优势和不足,给出相关的整改措施,为今后的发展奠定基础。

重点讲解锂电池极片挤压涂布厚边现象及解决措施

锂电池极片挤压涂布厚边现象及解决措施在锂电池工业生产上,模头挤压涂布由于高精度、宽涂布窗口、高可靠性等优点成为应用最广泛的涂布方式。

如图1所示,浆料由精确的进料系统(如螺杆泵)提供,进入模头内部型腔,在涂层宽度方向均匀分布,最后浆料受挤压通过模头狭缝,在移动的基材上形成涂层。

由于浆料流体特性,在涂层起始点、终止点以及两侧边缘容易形成如图1中所示半月形特征。

涂布工艺中,极片边缘出现的这种厚度突增的形貌被称为“厚边”现象。

根据电池的结构设计和对应的工艺设计,锂电池极片涂布工艺可分为连续涂布和间歇涂布,如图2所示,连续涂布中,对电池性能和工艺有影响的厚边问题主要在涂层两侧边缘,而对于间隙涂布,除了两侧边缘,涂层的起始和结束边缘(头尾)同样可能存在这种厚边情况。

这种厚边现象是不期望出现的,并会对电池的工艺过程和电池性能和一致性产生问题。

厚边现象的危害不管是连续涂布还是间歇涂布(如图2所示),这种半月形形貌特征都会严重影响涂层的均匀性。

一般地,涂层边缘厚度比正常区域厚几微米至十几微米,在涂布干燥后收卷时,成百上千层极片收成一卷,涂层侧面边缘厚度凸起线累积成几毫米,导致极卷产生鼓边现象,严重时会造成极片断裂,这严重影响涂布收卷整齐度及其后续工序。

这种厚边情况也会影响极片的辊压工艺,由于边缘厚度较中间部位大几微米或十几微米,辊压轧辊压力作用在极片上时,边缘厚度大的区域承受更大的轧制力,从而导致极片辊压压实横向密度不一致,一方面这会造成辊压之后的极片翘曲度更大形成蛇形极片,在后续的分条或模切、卷绕等工艺过程中,极片张力分布不均衡,极片收放卷对齐度无法保证,这也会影响极片加工尺寸,容易出现不良品。

厚边现象造成的极片厚度、压实密度不均匀同样对电池性能有影响,在充放电过程中,可能出现电流分布不均匀,更容易形成极化。

因此,电池极片在充放电膨胀、收缩过程中受力也不一致,厚边缘更容易失效。

一般地,3C电池工艺设计时,切除极片边缘来消除这种厚边的不利影响。

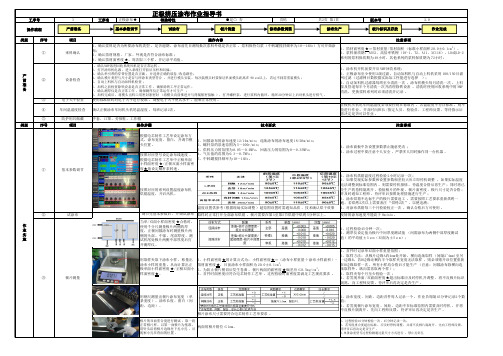

锂电池制造 正极挤压涂布作业指导书(标准详细)

类别序号项目操作内容注意事项产前准备①来料确认1、确认浆料是否为所要涂布的类型,是否超期,涂布前先目测每批次浆料外观是否正常,浆料保持匀浆(中转罐搅拌频率为10~14Hz)方可开始涂布;2、确认箔材规格、厂家、外观是否符合涂布标准;3、确认箔材面密度★,每次取三个样,并记录平均值。

1、箔材面密度★=箔材重量/箔材面积(标准小样面积20.0±0.1cm2)。

2、浆料保质期:A5E2、高倍率铁锂(DY-1、T2、A11、XC116)、LD或LD-2系列的浆料保质期为48小时,其他系列的浆料保质期为72小时;②设备检查1、确认NMP溶剂回收系统风机是否正常运转;2、打开涂布机电源,进入系统打开前后压杆和纠偏;3、确认牵引带的穿带位置是否正确,并选择正确的放卷/收卷路径;4、确认模片类型与尺寸是否与所涂布类型符合,并进行模头安装,每次装模头时要保证单面模头距离在90μm以上,若达不到需重装模头;5、自动上料机与自动加料机检查;6、加料之前检查除铁设备是否正常工作,确保除铁工序正常运作;7、确认测厚仪是否正常工作,确保测厚仪正常运作才可生产 ;8、加料完成后,将模头出料口用密封条密封(将模头向前推进并与背辊紧密接触),打开螺杆泵,进行浆料内循环。

循环20分钟以上后对机头进行排气。

1、涂布机开机前要开启NMP回收系统;2、正极涂布至少使用2级过滤,自动加料机与自动上料机采用100/150目滤网过滤(过滤网目数根据实际加工性能进行选择 );3、自动加料机过滤器每周至少清洗一次,涂布机模头每月清洗一次,上料泵及管道每半个月清洗一次并清理除铁设备,清洗时使用回收系统中的NMP清洗,更换浆料系列时必须清洗并记录。

③电子天平检查使用标准砝码对电子天平进行校准,调整电子天平使其水平,能够正常使用。

④车间温湿度检查确认正极涂布车间机头机尾温湿度,每班记录2次。

正极机头机尾车间温湿度必须要控制在标准内,若温湿度不符合标准,则不能进行作业,并及时向班长/指定人员、检验员、工程师反馈,等待指示后再决定是否可以作业。

能用于电池检测的螺杆式电池模组工装[发明专利]

![能用于电池检测的螺杆式电池模组工装[发明专利]](https://img.taocdn.com/s3/m/6c2afe8f7e21af45b207a850.png)

专利名称:能用于电池检测的螺杆式电池模组工装专利类型:发明专利

发明人:杨冰

申请号:CN201611166338.X

申请日:20161216

公开号:CN106601952A

公开日:

20170426

专利内容由知识产权出版社提供

摘要:本发明公开了能用于电池检测的螺杆式电池模组工装,包括底板、隔板和螺杆,在底板的两端均设置有侧板,所述隔板位于侧板之间,在底板一端的侧板上设置有通孔,在隔板上设置有与螺杆配合的螺纹孔Ⅰ,所述螺杆的一端依次穿过通孔和螺纹孔Ⅰ后与底板另一端的侧板连接,且螺杆能绕自己的轴线转动;在侧板上远离底板的那一端设置有顶盖。

多个单体电池放在底板上,且隔板放在单体电池与设置有通孔的侧板之间,然后旋转螺杆,在螺杆的转动下,隔板将单体电池推向与螺杆连接的侧板,并将多个单体电池压紧,避免单体电池之间出现松动。

申请人:杨冰

地址:621000 四川省绵阳市经开区塘汛镇桃源村9社积家工业园

国籍:CN

更多信息请下载全文后查看。

锂电池涂布工艺基础培训

色较深,周边因压实密度较大,表现为亮圈。 关于具体情况,可将其分为四类:

1)纤维类; 2)块状异物类; 3)微小异物类; 4)无异物类 前三类对应的问题是表面张力问题:低表面张力的异物导致浆料从低表 面张力处流向高表面张力处。针对表面张力类我们可以通过提高粘度或添 加IPA等低表面张力物质来解决。

1.集流体简介

⑸.铜箔

工业用铜箔按生产工艺可分为压延铜箔与电解铜箔两大类。电解铜箔 易于生产操作,生产率较高,价格相对便宜等优势,目前,世界铜箔市场 的90%为电解铜箔,10%为压延铜箔。

电解铜箔两面表面结晶形态不同,紧贴阴极辊的一面比较光滑,称为 光面;另一面呈现凹凸形状的结晶组织结构,比较粗糙,称为毛面。

挤压涂布核心是挤压涂布头腔体结构与浆料流变性的配合,浆料经过 泵输送到涂布头腔体中,由于挤压涂布头唇口间隙较小,浆料会受到较大 流动阻力,浆料将会在腔体中进行填充,填充满之后再流经唇口涂覆在基 材上。在这个过程中,要求刀模变形尽可能小,目的是为保证涂覆的一致 性。(腔体压力变化影响走带方向涂覆的一致性)

膜片在MD方向受到张力的拉扯作用,并由于薄膜-与基材间的应力作用 产生弯曲。膜片中间区域弯折处膜片因韧性不足产生裂纹。另外在过辊时, 卷曲的边缘处膜片被掰平,此时同样因膜片韧性不足,产生裂纹。

一方面可以从根源上减小膜层干燥过程中产生的应力,另一方面可以增 加极片韧性,帮助其抵抗这种变形。一般可选择添加水等小分子溶剂作为 增韧剂来改善此类问题。

3.凹版涂布机-底涂

在凹版涂布中,刻在圆辊上的小坑存留这从液源得到的液体,辅助刮 刀将辊上多余的液体刮除。然后压入小坑的流体转移到片幅(在直接凹版) 或橡胶传递辊上(平凹版)。液体遮盖的范围取决于压入坑的液体数量。 坑的形状和流体转移到片幅的数量。因为在片幅上的流体反映出凹辊上的 图形,为了得到平滑的涂层,流体必须流平,有时会用反向凹版来改善流 平,或用光滑辊消除辊的花纹图案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锂电池涂布螺杆泵检测系统设计及应用

锂电池涂布螺杆泵检测系统设计及应用

一、引言

随着电动汽车和可再生能源的快速发展,锂电池作为一种高能量密度、长寿命、环境友好的电池技术,被广泛应用于各个领域。

然而,传统的锂电池生产工艺中存在着涂布螺杆泵关键环节的质量控制问题。

为了提高锂电池的性能和质量,设计一套锂电池涂布螺杆泵检测系统具有重要意义。

二、系统设计

1. 系统硬件部分

锂电池涂布螺杆泵检测系统主要由硬件和软件两大部分组成。

硬件部分包括传感器、数据采集、泵控制和人机界面等组件。

传感器用于检测润滑油温度、粘度、压力、流量等参数,数据采集模块用于实时采集传感器所获得的数据并传输给处理器。

泵控制模块负责根据采集到的数据调整螺杆泵的工作状态。

人机界面部分则为操作员提供监控、调节和控制系统的接口。

2. 系统软件部分

系统软件部分主要包括数据分析、界面设计和控制算法等功能。

数据分析模块对采集到的数据进行实时分析和处理,生成相应的报表和曲线。

界面设计模块用于设计人机界面,使操作员能够直观地监控系统状态和进行参数调节。

控制算法模块根据数据分析的结果,调整螺杆泵的工作状态以达到最佳的涂布效果。

三、系统工作原理

1. 传感器检测数据

系统中的传感器会实时检测润滑油的温度、粘度、压力和流量等参数。

这些数据是评估涂布螺杆泵工作质量和效果的重要依

据。

2. 数据采集和处理

数据采集模块会将传感器所获取的数据进行采集,并传输给处理器。

处理器会对数据进行实时分析和处理,得出涂布螺杆泵工作的总体评估结果。

3. 调整螺杆泵工作状态

根据数据分析的结果,控制算法模块将会调整螺杆泵的工作状态,包括润滑油的温度、粘度、压力和流量等。

这样可以确保螺杆泵的工作效果最佳,涂布质量得到最大保障。

四、系统应用

1. 提高锂电池涂布质量

通过锂电池涂布螺杆泵检测系统,可以实时监控涂布螺杆泵的工作状态,并通过调整螺杆泵的工作参数来保障涂布质量。

这样可以提高锂电池的性能和质量。

2. 降低生产成本

通过实时监测和调整涂布螺杆泵的工作状态,可以避免因为工作参数不合理而造成的涂布质量不佳,从而减少废品率,提高生产效率,降低生产成本。

3. 增强产品竞争力

优化涂布工艺并保障涂布质量,可以提高锂电池的性能和可靠性,增强产品在市场上的竞争力。

五、结论

锂电池涂布螺杆泵检测系统的设计和应用对于提高锂电池的性能和质量具有重要意义。

通过实时监控和调整涂布螺杆泵的工作状态,可以保障涂布质量,降低生产成本,提高产品的竞争力。

这样有助于推动锂电池技术的发展和应用

锂电池涂布螺杆泵检测系统的设计和应用对于提高锂电池的性能和质量具有重要意义。

通过实时监控和调整涂布螺杆泵的工作状态,可以保障涂布质量,降低生产成本,提高产品的竞争力。

这样有助于推动锂电池技术的发展和应用。

通过采集和传输数据,处理器可以进行实时分析和处理,得出涂布螺杆泵工作的总体评估结果。

根据数据分析的结果,控制算法模块将会调整螺杆泵的工作状态,包括润滑油的温度、粘度、压力和流量等,以确保螺杆泵的工作效果最佳。

这样可以提高锂电池的涂布质量,提高其性能和可靠性。

同时,通过实时监测和调整工作状态,可以避免因为工作参数不合理而造成的涂布质量不佳,从而减少废品率,提高生产效率,降低生产成本。

优化涂布工艺并保障涂布质量,可以增强锂电池产品在市场上的竞争力。

综上所述,锂电池涂布螺杆泵检测系统的设计和应用对于提高锂电池的性能和质量具有重要意义,有助于推动锂电池技术的发展和应用。