长输管道焊接耗材用量计算

焊接材料消耗定额标准

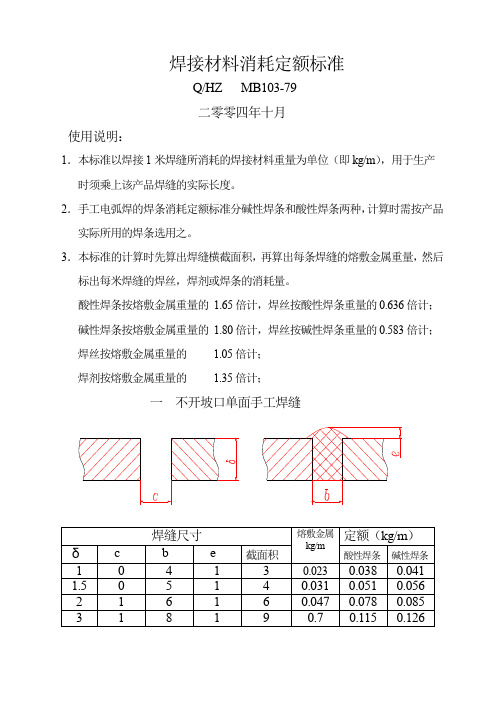

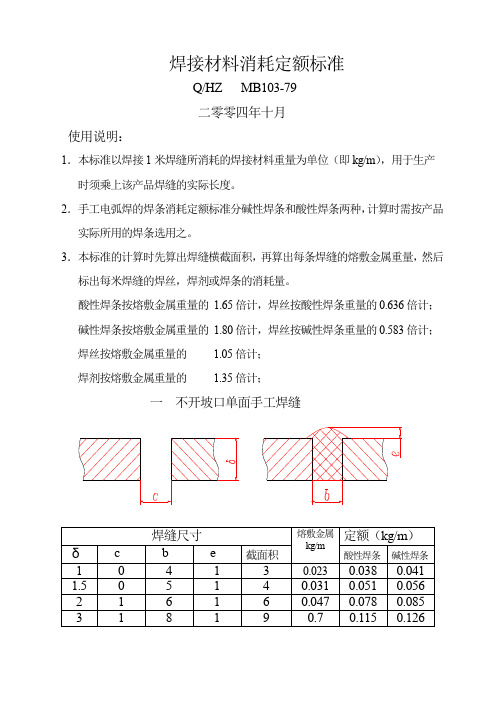

焊接材料消耗定额标准Q/HZ MB103-79二零零四年十月使用说明:1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的1.65倍计,焊丝按酸性焊条重量的0.636倍计;碱性焊条按熔敷金属重量的1.80倍计,焊丝按碱性焊条重量的0.583倍计;焊丝按熔敷金属重量的 1.05倍计;焊剂按熔敷金属重量的 1.35倍计;一不开坡口单面手工焊缝二不开坡口双面手工焊缝三V型坡口单面手工焊缝四V型坡口双面手工焊缝五对称双面X型坡口手工焊缝六单面U型坡口手工焊缝七不开坡口丁字接头单面手工焊缝注:双面焊定额加倍. δ1≥δ. 八单面V型坡口角度手工焊缝(双面焊)九油缸缸底焊缝焊丝定额钢板常用材料:A3、A3F、B3F、20、35、45、16Mn、16MnCu、15MnV 常用厚度:5、6、8、10、12、14、16、18、20、22、25、28、30、32、36、40、46、50、60碳当量计算公式(国际焊接学会):C eq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%)当C eq>0.4%时,焊接接头淬硬倾向大,易出现冷裂纹,需预热.Ito-Bessyo计算预热温度公式:T0=[])(-350CC︒25.0——T0预热温度(℃)——[C]=[C]X+[C]P————尺寸碳当量:[C]P=0.005S[C]X(S为板厚)————成分碳当量:[C]X=C+(Mn+Cr)/9+Ni/18+7Mo/90钢板最小弯曲半径圆钢最小弯曲半径钢管最小弯曲半径L=(0.5π×R+Y系数×T)×(θ/90)L: 钣金展开长度; R: 折弯处的内侧半径; T: 材料厚度; θ: 折弯角度; Y系数: 由折弯中线的位置决定的一个常数,与K系数的关系:Y=(π/2)×K。

焊条用量快速计算公式

U 形坡口的 R 值约为 0.6cm,另外该标准并未给出坡口宽度 B 值,可在施工现场测量。

(2)每米焊缝焊条用量为:W=1.7Sb=1.7(bt+S1+S2+S3)(公斤/每米焊缝)。

(3)参照以上方法也可推导出双 U 形坡口、J 形坡口、双 J 形坡口的计算公式。

表示板材的坡口截面积(不包括焊缝余高),那么焊缝的截面积(包括余高)应为 S≈1.2Sb。根据通

用公式 W=1.4S,可推导出:

W≈1.7Sb(gk/m)

式中:Sb 为板材坡口截面积,单位是 cm2。

二、公式说明

焊条的需用量(公斤/每米焊缝),与母材、焊条类型、坡口型式、焊接电源、焊条金属回收率、

操作人员的焊接习惯等很多因素有关,以上公式只用于现场施工时估算焊条用量。操作者可在以上公

2

式的基础上,结合现场实际,适当调整公式中的系数(如角焊缝公式 W=0.7K 中的 0.7 和其他焊缝公

式 W=1.7Sb 中的 1.7)。

三、坡口截面尺寸计算公式

以下是常用的并且截面形状具有代表性的坡口截面尺寸的计算方法,其他类型的坡口也可以参

照使用。为了便于心算或快算,所有坡口尺寸单位采用 cm,面积单位采用 cm2。

c.也可以通过测量坡口宽度 B 和坡口深度 h 值计算 Sb2,此时 Sb2=0.5Bh。

d.所以 V 形坡口的总面积为:

2

2

Sb=Sb1+Sb2=bt+(t-c) tan 2 或 Sb=bt+0.5Bh(cm )

(2)V 形坡口焊条用量为 W=1.7Sb=1.7[bt+(t-c)2tan 2 ]或 W=1.7(bt+0.5Bh)(公斤/每米焊

焊材消耗量计算方法

焊材消耗量计算方法

一、计算公式

W(g)A(cm2) ρ(g/cm3)L(cm) η 1.2

焊接材料所要量截面积密度焊道长熔敷效率余高以20%焊

道计

密度ρ焊接方法1/ηη

碳钢7.8 焊条电弧焊 1.82 55% Cr-Ni不锈钢7.9 氩弧焊 1.10 90% Cr-Ni-Mo不锈钢8.0 CO2药芯 1.15 89% 铜、镍8.9 埋弧自动焊、

CO2实芯

1.05 95%

二、焊剂计算

1、埋弧自动焊焊剂=1.2W

2、带极堆焊焊剂一种焊剂=0.9W

二种焊剂=1.0W

3、机加工复层焊条=4过度层焊材

三、每Kg焊材根数

1、焊条碳钢:Ф3.2 30~31根/Kg 不锈钢31根/Kg

Ф4.0 18根/Kg 不锈钢19根/Kg

Ф5.0 12根/Kg

2、氩弧焊丝:每盒:5 Kg Ф2.4:28根/Kg Ф2.5:26根/Kg

Ф2.0:26根/Kg Ф1.2堆焊每盘:20Kg

3、气保焊焊丝:药芯Ф1.2堆焊每盘:12.5Kg

实芯Ф1.2堆焊每盘:20Kg

4、埋弧焊焊丝每盘:20 Kg

5、带极堆焊:哈焊所每盘:35~40 Kg

大钢每盘:35~40 Kg

进口每盘:35~40 Kg。

焊缝辅材的计算公式

焊缝辅材的计算公式在焊接过程中,焊缝辅材是非常重要的一部分,它的使用量需要根据具体的焊接工艺和焊接材料来计算。

下面将介绍焊缝辅材的计算公式及其应用。

1. 焊缝长度的计算公式。

焊缝长度的计算公式是焊接工艺中最基本的公式之一。

焊缝长度的计算公式为:焊缝长度 = 焊接速度×焊接时间。

其中,焊接速度是指焊接过程中焊接头的移动速度,单位为毫米/秒;焊接时间是指焊接的总时间,单位为秒。

通过这个公式可以计算出焊接过程中需要的焊缝长度,从而确定焊接过程中需要的焊缝辅材的使用量。

2. 焊缝面积的计算公式。

焊缝面积的计算公式是用来计算焊接过程中需要的焊缝辅材的另一个重要公式。

焊缝面积的计算公式为:焊缝面积 = 焊缝长度×焊缝厚度。

其中,焊缝长度是指焊接过程中需要的焊缝长度,单位为毫米;焊缝厚度是指焊接过程中焊缝的厚度,单位为毫米。

通过这个公式可以计算出焊接过程中需要的焊缝面积,从而确定焊接过程中需要的焊缝辅材的使用量。

3. 焊接材料的计算公式。

除了焊缝长度和焊缝面积外,焊接材料的计算也是焊接工艺中的重要一环。

焊接材料的计算公式为:焊接材料 = 焊缝面积×焊接材料的密度。

其中,焊缝面积是指焊接过程中需要的焊缝面积,单位为平方毫米;焊接材料的密度是指焊接材料的密度,单位为克/立方厘米。

通过这个公式可以计算出焊接过程中需要的焊接材料的使用量,从而确定焊接过程中需要的焊缝辅材的使用量。

4. 焊接电流的计算公式。

在焊接过程中,焊接电流是一个非常重要的参数。

焊接电流的计算公式为:焊接电流 = (焊接电压×焊接速度) ÷焊接电弧长度。

其中,焊接电压是指焊接过程中的电压,单位为伏特;焊接速度是指焊接过程中焊接头的移动速度,单位为毫米/秒;焊接电弧长度是指焊接过程中的电弧长度,单位为毫米。

通过这个公式可以计算出焊接过程中需要的焊接电流,从而确定焊接过程中需要的焊缝辅材的使用量。

5. 焊接功率的计算公式。

焊接材料用量估算计算公式列表

12Cr1MoV

9

Ws/Ds

200-300℃

720-750℃

30Min

139.7×16

WB36

46

Ws/Ds

150-220℃

580--600℃

60Min

273×30

150-220℃

580-600℃

90Min

168.3×20

150-220℃

580-600℃

60Min

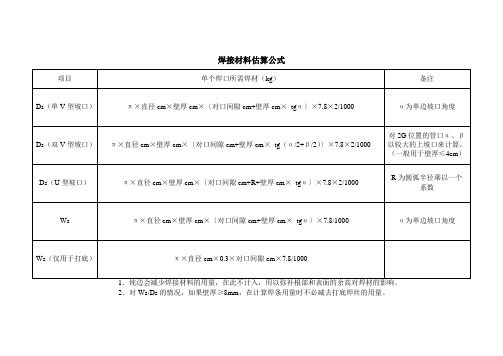

1.钝边会减少焊接材料的用量,在此不计入,用以弥补根部和表面的余高对焊材的影响。

2.对Ws/Ds的情况,如果壁厚≥8mm,在计算焊条用量时不必减去打底焊丝的用量。

项目名称

规格

材质

焊口

焊接方法

预执温度

热处理

温度

时间

高加给水管道

273×30

WB36

191

Ws/Ds

150-220℃

580--600℃

90Min

355.6×40

150-220℃

580-600℃

120Min

508×50

150-220℃

580-600℃

120Min

高旁减温水管

133×16

12Cr1MoV

9

Ws/Ds

200-300℃

720-750℃

60Min

139.7×16

WB36

18

Ws/Ds

150-220℃

580-600℃

60Min

给水再循环管道

(一般用于壁厚≤4cm)

Ds(U型坡口)

π×直径cm×壁厚cm×〔对口间隙cm+R+壁厚cm×tgα〕×7.8×2/1000

R为圆弧半径乘以一个系数

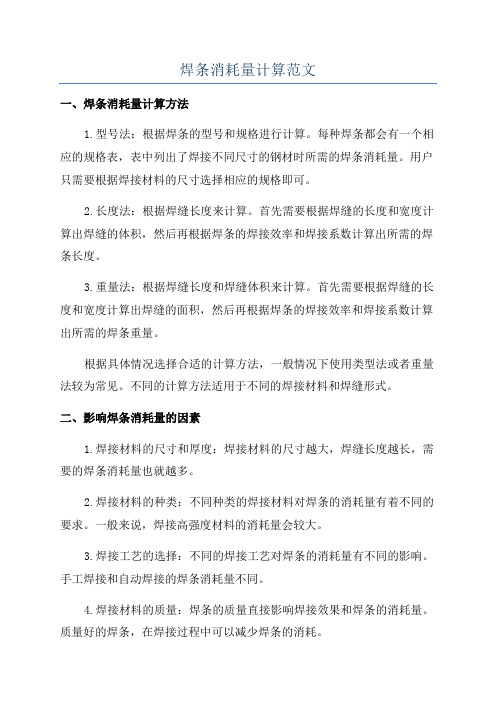

焊条消耗量计算范文

焊条消耗量计算范文一、焊条消耗量计算方法1.型号法:根据焊条的型号和规格进行计算。

每种焊条都会有一个相应的规格表,表中列出了焊接不同尺寸的钢材时所需的焊条消耗量。

用户只需要根据焊接材料的尺寸选择相应的规格即可。

2.长度法:根据焊缝长度来计算。

首先需要根据焊缝的长度和宽度计算出焊缝的体积,然后再根据焊条的焊接效率和焊接系数计算出所需的焊条长度。

3.重量法:根据焊缝长度和焊缝体积来计算。

首先需要根据焊缝的长度和宽度计算出焊缝的面积,然后再根据焊条的焊接效率和焊接系数计算出所需的焊条重量。

根据具体情况选择合适的计算方法,一般情况下使用类型法或者重量法较为常见。

不同的计算方法适用于不同的焊接材料和焊缝形式。

二、影响焊条消耗量的因素1.焊接材料的尺寸和厚度:焊接材料的尺寸越大,焊缝长度越长,需要的焊条消耗量也就越多。

2.焊接材料的种类:不同种类的焊接材料对焊条的消耗量有着不同的要求。

一般来说,焊接高强度材料的消耗量会较大。

3.焊接工艺的选择:不同的焊接工艺对焊条的消耗量有不同的影响。

手工焊接和自动焊接的焊条消耗量不同。

4.焊接材料的质量:焊条的质量直接影响焊接效果和焊条的消耗量。

质量好的焊条,在焊接过程中可以减少焊条的消耗。

根据以上因素进行合理的计算,可以有效地控制焊条的消耗量,降低生产成本。

三、注意事项在进行焊条消耗量计算时,还需要注意以下几点:1.考虑到焊条的损耗和浪费,建议将计算出的焊条消耗量适当增加一些。

2.对于大批量的焊接工程,可以采用平均值法来进行焊条消耗量的估算,即根据之前同类工程的焊条消耗量来推算当前工程的消耗量。

3.在进行焊条消耗量计算时,需要考虑到实际操作情况和焊接工艺的差异。

一般会根据实际情况和经验进行适当的调整。

综上所述,焊条消耗量的计算是一项重要的工作,它直接影响到焊接工程的成本和效率。

合理计算焊条消耗量,可以帮助我们更好地进行焊接工作,提高工作效率,降低成本。

在实际工作中,我们需要根据具体情况选择合适的计算方法,并充分考虑影响因素,才能得出准确的焊条消耗量。

焊条用量计算公式

焊条用量计算公式在焊接工程中,焊条是一种非常常见的焊接材料。

为了保证焊接质量,我们需要根据具体情况来计算焊条的用量,以确保焊接过程中有足够的材料支持。

下面,我们将介绍一些常见的焊条用量计算公式。

1. 焊条长度计算公式焊条长度的计算是焊条用量计算的基础。

一般情况下,焊条长度可以通过以下公式来计算:焊条长度 = 焊缝长度 × 焊条直径 × 焊条系数其中,焊缝长度是指需要焊接的焊缝的长度,焊条直径是指所使用的焊条的直径,焊条系数是一个与具体焊接工艺参数相关的系数,一般在1.5左右。

2. 焊条重量计算公式除了焊条长度外,焊条的重量也是一个重要的计算指标。

我们可以通过以下公式来计算焊条的重量:焊条重量 = 焊条长度 × 焊条直径 × 焊条密度其中,焊条密度是指所使用的焊条的密度,一般在7-8g/cm³左右。

通过计算焊条的重量,我们可以更好地控制焊接过程中的材料消耗,确保焊接质量。

3. 考虑焊接效率在实际焊接过程中,我们还需要考虑焊接效率对焊条用量的影响。

一般来说,焊接效率越高,所需的焊条用量就会越少。

而焊接效率受到焊接工艺、作业人员技术水平等多方面因素的影响。

因此,在计算焊条用量时,我们需要根据具体情况来确定适当的焊接效率,以保证焊接质量和经济效益的平衡。

4. 实际情况分析在实际应用中,焊条用量的计算还需要考虑到具体的焊接工艺、焊接材料和焊接环境等因素。

例如,在焊接特殊材料或进行特殊工艺时,可能需要根据实际情况对焊条用量进行调整。

此外,焊接现场的温度、湿度等环境因素也会对焊条用量产生影响,需要进行充分的考虑和调整。

总的来说,焊条用量的计算是焊接工程中非常重要的一个环节。

通过合理计算焊条用量,我们可以有效控制焊接成本,提高焊接效率,确保焊接质量。

因此,在实际工程中,我们应该根据具体情况合理选择焊条用量计算公式,并结合实际情况进行调整,以取得最佳的焊接效果。

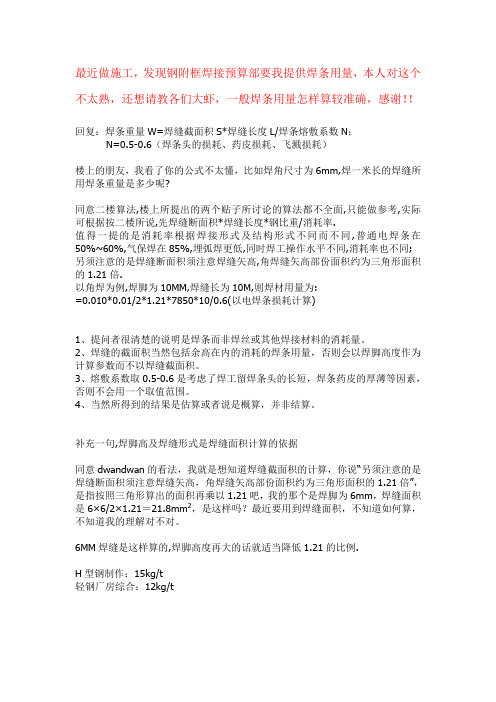

焊条用量与焊接当量

最近做施工,发现钢附框焊接预算部要我提供焊条用量,本人对这个不太熟,还想请教各们大虾,一般焊条用量怎样算较准确,感谢!!回复:焊条重量W=焊缝截面积S*焊缝长度L/焊条熔敷系数N;N=0.5-0.6(焊条头的损耗、药皮损耗、飞溅损耗)楼上的朋友,我看了你的公式不太懂,比如焊角尺寸为6mm,焊一米长的焊缝所用焊条重量是多少呢?同意二楼算法,楼上所提出的两个贴子所讨论的算法都不全面,只能做参考,实际可根据按二楼所说,先焊缝断面积*焊缝长度*钢比重/消耗率.值得一提的是消耗率根据焊接形式及结构形式不同而不同,普通电焊条在50%~60%,气保焊在85%,埋弧焊更低,同时焊工操作水平不同,消耗率也不同; 另须注意的是焊缝断面积须注意焊缝矢高,角焊缝矢高部份面积约为三角形面积的1.21倍.以角焊为例,焊脚为10MM,焊缝长为10M,则焊材用量为:=0.010*0.01/2*1.21*7850*10/0.6(以电焊条损耗计算)1、提问者很清楚的说明是焊条而非焊丝或其他焊接材料的消耗量。

2、焊缝的截面积当然包括余高在内的消耗的焊条用量,否则会以焊脚高度作为计算参数而不以焊缝截面积。

3、熔敷系数取0.5-0.6是考虑了焊工留焊条头的长短,焊条药皮的厚薄等因素,否则不会用一个取值范围。

4、当然所得到的结果是估算或者说是概算,并非结算。

补充一句,焊脚高及焊缝形式是焊缝面积计算的依据同意dwandwan的看法,我就是想知道焊缝截面积的计算,你说“另须注意的是焊缝断面积须注意焊缝矢高,角焊缝矢高部份面积约为三角形面积的1.21倍”,是指按照三角形算出的面积再乘以1.21吧,我的那个是焊脚为6mm,焊缝面积是6×6/2×1.21=21.8mm2,是这样吗?最近要用到焊缝面积,不知道如何算,不知道我的理解对不对。

6MM焊缝是这样算的,焊脚高度再大的话就适当降低1.21的比例.H型钢制作:15kg/t轻钢厂房综合:12kg/t根据各位大虾的施工经验,一个有代表水平的焊工,一天(8小时)能焊接多少达因量呢?折合成114的管口普通氩电联焊大概每天12道左右焊工的焊接量,根据材质、管径来综合考虑,如果更切合实际一点还应结合管道的施工位置,含支架安装等来计算,下面是我的经验(考虑同管工配合的正常作业及一定经验的管工及合格的焊工):1、预制厂(非自动化或半自动化):DN40 以下对焊CS 35 达因 SS 28 达因DN40 以上对焊CS 48达因 SS 40达因DN40 以下承插焊 CS 50 达因 SS 45达因2、预制部分焊口后现场安装:DN40 以下对焊 CS 18达因 SS 15达因,DN40 以上对焊CS 20达因 SS 18达因DN40 以下承插焊 CS 22 达因 SS 20达因如果是塔区及高空或管廊以上完成量相应减少约30%。

焊丝焊条使用量计算

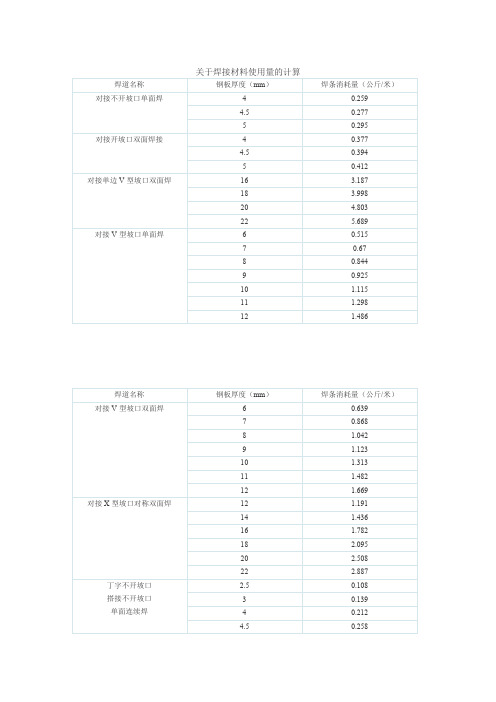

焊接材料需求量计算

1、计算公式:W=AXρXLX1/η。

g

2、备注:W(g)焊接材料需求量;A(cm3)截面积;ρ(g/cm3)密度;L(cm)焊道长;η熔敷效率;余高以20%焊道计算。

3、ρ(g/cm3)密度说明:碳钢;Cr-Ni不锈钢;Cr-Ni-Mo不锈钢;镍及镍合金。

4、η熔敷效率说明:焊条55%;TIG/MIG/MAG/CO2焊丝:95%;药芯焊丝:85%;埋弧焊丝:99%。

以上内容是常用的统计公式,实际使用量根据坡口情况及单位焊工的习惯会在上述结果中略有高低。

关于管道材料用量计算我在内蒙神华煤制油项目中还通过EXCEL做了一个计算公式,从实践对理论经验做了修正,当然修正后的是更加准确的,但仅适用于本单位焊工。

焊缝截面面积:

角焊缝:

截面面积=焊脚*焊接/2 =(2*焊喉*焊喉开平方)*(2*焊喉*焊喉开平方)/2。

焊接材料消耗定额标准

焊接材料消耗定额标准Q/HZ MB103-79二零零四年十月使用说明:1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的1.65倍计,焊丝按酸性焊条重量的0.636倍计;碱性焊条按熔敷金属重量的1.80倍计,焊丝按碱性焊条重量的0.583倍计;焊丝按熔敷金属重量的 1.05倍计;焊剂按熔敷金属重量的 1.35倍计;一不开坡口单面手工焊缝二不开坡口双面手工焊缝三V型坡口单面手工焊缝四V型坡口双面手工焊缝五对称双面X型坡口手工焊缝六单面U型坡口手工焊缝七不开坡口丁字接头单面手工焊缝注:双面焊定额加倍. δ1≥δ. 八单面V型坡口角度手工焊缝(双面焊)九油缸缸底焊缝焊丝定额钢板常用材料:A3、A3F、B3F、20、35、45、16Mn、16MnCu、15MnV 常用厚度:5、6、8、10、12、14、16、18、20、22、25、28、30、32、36、40、46、50、60碳当量计算公式(国际焊接学会):C eq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%)当C eq>0.4%时,焊接接头淬硬倾向大,易出现冷裂纹,需预热.Ito-Bessyo计算预热温度公式:T0=[])(-350CC︒25.0——T0预热温度(℃)——[C]=[C]X+[C]P————尺寸碳当量:[C]P=0.005S[C]X(S为板厚)————成分碳当量:[C]X=C+(Mn+Cr)/9+Ni/18+7Mo/90钢板最小弯曲半径圆钢最小弯曲半径钢管最小弯曲半径L=(0.5π×R+Y系数×T)×(θ/90)L: 钣金展开长度; R: 折弯处的内侧半径; T: 材料厚度; θ: 折弯角度; Y系数: 由折弯中线的位置决定的一个常数,与K系数的关系:Y=(π/2)×K。

焊材定额的计算

焊材定额的计算焊材定额也就是焊接材料的消耗定额,它是保证均衡生产,计算焊接产品成本的一个重要因素。

焊接材料消耗定额的计算是企业经济管理的一项重要基础工作。

制定先进合理的焊接材料消耗定额,能帮助采购中心制定合理的采购计划,保证生产任务如期完成。

焊缝坡口型式的多样性,使计算焊缝截面积时需花费大量时间,甚至一些简单焊缝坡口型式也要作复杂计算。

为便于计算焊缝金属重量,企业往往编制适合本企业的《焊材定额标准》。

它依据焊缝各种坡口型式及材料厚度,计算焊缝截面积S,从而确定单位长度焊缝金属重量G,根据图纸所示焊缝长度L,求得该焊缝填充金属重量G填充。

我们企业的《焊材定额标准》也是通过几十年的经验积累结合实际生产情况制定出来的。

焊材定额分为焊条消耗定额,焊丝消耗定额,焊剂消耗定额。

焊接材料消耗定额的计算方法:1. 各种焊接方法的焊材消耗定额计算方法如下:手工电弧焊:G条耗=2G填充埋弧自动焊:G丝耗=1.18G填充G剂耗=1.25G丝耗钨极氩弧焊:G丝耗=1.25G填充熔化极气体保护焊:G丝耗=1.05G填充其中:G条耗=1.7G丝耗2. 计算焊缝填充金属重量G填充其计算公式为G 填充= V ×ρ = S ×L ×ρ式中V: 焊缝体积S:焊缝金属的横截面积L:焊缝实际长度ρ:焊材金属的比重常见焊缝填充金属比重(g/cm3)填充金属钢铸铁不锈钢紫铜比重7.85 6.6-7.7 7.75 8.963.常用的焊材定额计算举例对接焊缝焊材定额:G条耗=2G填充=2(S ×L ×ρ)=2×d2tg30゜×7.85 其中:d为板厚全焊透骑座式管头焊材定额:G条耗=2G填充=2(S ×L ×ρ)= 7.85πφ(k2+d2?tg50?)其中φ为管直径K为焊缝高度,d为管子厚度焊接材料定额的计算与实际生产中焊接材料的用量会有一些出入,主要是收坡口角度偏差,坡口间隙变化,清根深度等不同因素的影响,尤其是坡口加工的手段机加工,火焰切割等是由很大差别的。

焊接用焊条用量计算

焊接用焊条用量计算焊接用焊条用量计算是确定在给定的焊接任务中所需焊条的数量。

焊条是一种用于熔接金属的材料,它包含一个消耗性的电极,在焊接过程中通过电弧加热到熔化的状态,将金属部件连接在一起。

焊条的用量计算是非常重要的,它可以帮助我们合理安排焊接材料的采购和管理,并确保焊接任务的顺利完成。

要计算焊条的用量,我们需要考虑以下几个因素:1.焊缝长度:焊缝是焊接任务中需要填充焊条的部分。

通过测量焊接任务中焊缝的长度,我们可以确定所需焊条的数量。

一般来说,焊缝长度会直接影响焊条的用量。

我们可以使用简单的直尺或卷尺来测量焊缝的长度。

2.焊接材料类型:不同的焊接材料需要不同类型的焊条。

焊条的材料和直径会根据焊接材料的类型和厚度而有所不同。

我们可以根据焊接任务所需的具体材料,选择相应的焊条。

3.焊接规范:焊接任务通常有相应的焊接规范和标准,这些规范中可能包括焊接速度、焊接层数和填充系数等。

根据这些规范,我们可以计算出焊接任务中焊条的用量。

一般来说,焊条的用量计算公式如下:焊条用量=(焊缝长度×焊条用量系数)/焊条长度其中,焊条用量系数是根据具体焊接规范和焊缝形状来确定的常数,它会根据具体情况进行调整。

焊条长度是指焊条的长度,通常是标准长度。

举个例子来说明怎样计算焊条的用量:假设焊接任务中的焊缝长度为2米,焊条用量系数为0.25,焊条的长度为1米。

焊条用量=(2×0.25)/1=0.5米所以,在这个例子中,需要0.5米的焊条来完成焊接任务。

需要注意的是,这只是一个简单的例子,实际的焊接任务中可能存在更复杂的焊缝形状和规范要求,所以需要根据具体情况进行适当的调整和计算。

在实际应用中,为了更准确地计算焊条的用量,我们可以使用焊接软件,该软件通常包含了焊接参数、焊接规范和焊接材料等信息,可以帮助我们更方便地进行焊条用量的计算和管理。

总结起来,焊接用焊条用量计算是非常重要的,它可以帮助我们合理安排焊接材料的采购和管理,确保焊接任务的正常进行。

焊丝焊条使用量计算

焊接材料需求量计算

1、计算公式:W=AXρXLX1/η。

g

2、备注:W(g)焊接材料需求量;A(cm3)截面积;ρ(g/cm3)密度;L(cm)焊道长;η熔敷效率;余高以20%焊道计算。

3、ρ(g/cm3)密度说明:碳钢;Cr-Ni不锈钢;Cr-Ni-Mo不锈钢;镍及镍合金。

4、η熔敷效率说明:焊条55%;TIG/MIG/MAG/CO2焊丝:95%;药芯焊丝:85%;埋弧焊丝:99%。

以上内容是常用的统计公式,实际使用量根据坡口情况及单位焊工的习惯会在上述结果中略有高低。

关于管道材料用量计算我在内蒙神华煤制油项目中还通过EXCEL做了一个计算公式,从实践对理论经验做了修正,当然修正后的是更加准确的,但仅适用于本单位焊工。

焊缝截面面积:

角焊缝:

截面面积=焊脚*焊接/2 =(2*焊喉*焊喉开平方)*(2*焊喉*焊喉开平方)/2。

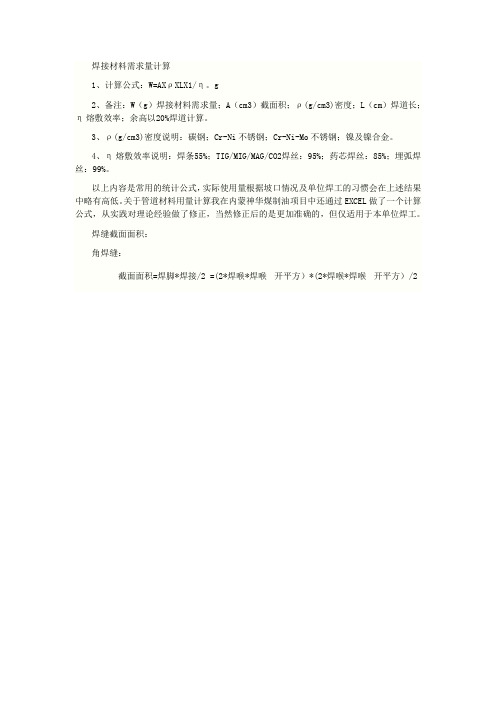

关于焊接材料使用量的计算

碳钢与不锈钢焊条利用率及计算公式点评一二

碳钢焊条的统计:

国内生产的碳钢焊条药皮重量占焊条重量的32.32%,碳钢焊条剩头站焊条重量的14.4 6%,熔敷过程中飞溅的损失量占电焊条重量的3%。

综上所述,碳钢焊条未利用部分占电焊条的重量是:

32.32%+14.46%+3%=49.78%

说明碳钢焊条的利用率约为50%。

不能利用焊条头长度约为50mm.

碳钢焊条的密度为7.80g/cm3

国内生产的不锈钢焊条药皮重量占焊条重量的32%,不锈钢焊条剩头占总重量的17%,飞溅的损失量占电焊条总重量的3%。

不锈钢电焊条未利用部分占总重量为:

32%+17%+3%=52%

说明不锈钢焊条的利用率为48%,不能利用焊条头长度为50mm,不锈钢材质的密度为7. 88g/cm3

焊条计算公式:

电焊条(丝)消耗量=(焊缝金属重量/利用率)*N(a.b.c)

其中N—a为层间打磨增加焊材消耗量系数

b 为返修焊增加焊材消耗量系数

c 小管径薄壁厚管材焊接增加焊材消耗量系数

焊缝金属重量计算方法:

焊缝金属重量=焊缝体积*金属比重/1000000.。

长输管线焊材用量计算表

焊条直径 4.0打底、热焊层厚度5.5钝边p 2坡口间隙b 3半角弧度0.58711.2打底厚度3管线长度(m)1"管直径(mm)药皮系数金属熔敷系数综合系数打底/热焊层截面积A 1(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)28833.40.40.771.423.6050.0525.04 1.25管线长度(m)1"管直径(mm)药皮系数金属熔敷系数综合系数打底/热焊层截面积A 1(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)333.40.320.8 1.423.6050.040.250.01管线长度(m)1"管直径(mm)金属熔敷系数综合系数打底/热焊层截面积A1(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)333.40.851.123.6050.030.250.01管线长度(m)1"管直径(mm)金属熔敷系数综合系数打底/热焊层截面积A1(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)333.40.721.123.6050.030.250.01管线长度(m)1"管直径(mm)壁厚(mm)金属熔敷系数综合系数填充盖面截面积A 2(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)28833.417.50.72 1.1195.270.2525.04 6.26管线长度(m)1"管直径(mm)壁厚(mm)金属熔敷系数综合系数填充盖面截面积A 2(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)669033.48.50.8 1.179.830.09557.550.18管线长度(m)1"管直径(mm)壁厚(mm)金属熔敷系数综合系数填充盖面截面积A 2(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)669033.43.6250.851.10.150557.5管线长度(m)1"管直径(mm)药皮系数金属熔敷系数综合系数打底/热焊层截面积A 1(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)28833.40.40.77 1.410.70.02459.009.18管线长度(m)1"管直径(mm)药皮系数金属熔敷系数综合系数打底/热焊层截面积A 1(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)7552833.40.320.8 1.410.70.026294.00125.88管线长度(m)1"管直径(mm)金属熔敷系数综合系数打底/热焊层截面积A1(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)333.40.721.110.70.010.25管线长度(m)1"管直径(mm)壁厚(mm)金属熔敷系数综合系数填充盖面截面积A 2(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)28833.415.90.72 1.1175.390.2225.04 5.51管线长度(m)1"管直径(mm)壁厚(mm)金属熔敷系数综合系数填充盖面截面积A 2(mm²)每寸径条用量(kg/口)焊口数(口)总量(kg)669033.4 3.910.85 1.1175.390.19557.5105.93填充盖面低氢焊条用量(kg)打底/热焊药芯焊丝用量(kg)填充盖面实心焊丝用量(kg)填充盖面热焊、填充盖面药心焊丝用量(kg)热焊、填充盖面实心焊丝用量(kg)热焊、填充盖面打底焊条打底焊纤维素焊条用量(kg)打底焊低氢焊条用量(kg)打底焊药芯焊丝用量(kg)填充盖面药心焊丝用量(kg)打底、热焊打底焊/热焊纤维素焊条用量(kg)打底/热焊低氢焊条用量(kg)打底/热焊实芯焊丝用量(kg)。

焊材用量计算说明书草稿

焊接材料用量计算工具使用说明此计算工具程序采用C++语言编写,在Windons环境下运行。

采用人机对话交互方式,由用户直接输入计算所需的基本参数,计算工具将自动给出计算结果。

从而可减轻劳动强度、提高工作效率、避免计算错误,可以把焊接工艺人员从繁复的计算工作中解放出来。

此计算工具所指的焊接材料主要包括:焊条、实芯焊丝、药芯焊丝和焊剂。

此工具有二个工作界面,分别为焊缝信息界面和焊缝焊接工序参数界面。

焊缝信息界面主要包括,焊缝形式、焊缝尺寸和焊缝数量参数。

焊缝焊接工序参数界面主要包括,焊接工序参数和用量计算参数。

此工具可以对四种形式的焊缝:角焊缝、坡口焊缝、组合焊缝(角焊缝加坡口焊缝)和堆焊焊缝进行焊材用量的计算。

对某一条特定的焊缝不仅可以计算总的焊材用量,而且还可以分焊接工序采用不同的焊接方法和不同种类、不同规格的焊接材料进行工序计算。

焊接材料用量G的基本计算公式:G=G W/η·ΨG W—熔敷金属重量(㎏)η—焊接材料熔敷效率Ψ —焊材余量系数角焊缝、坡口焊缝、组合焊缝:G W=F·L·ρ/103F—焊缝横截面面积(㎜2)L—焊缝长度(m)ρ—熔敷金属比重(g/㎝3)堆焊焊缝:G W=F·δ·ρ/106F—堆焊面面积(㎜2)δ—堆焊厚度(㎜)ρ—熔敷金属比重(g/㎝3)下面分三部分:一、焊缝信息;二、焊缝焊接工序信息;三、用量计算参数,详细说明。

一、焊缝信息打开压力容器NET-WCAPP系统,用鼠标右键点击工具栏中“焊材用量计算工具”即可进入焊缝信息界面。

如图1所示图1焊缝信息是焊缝体积计算的数据来源,焊缝信息有焊缝形式、焊缝尺寸(包括坡口焊缝的坡口尺寸)、焊缝长度三部分组成。

1、焊缝形式压力容器的焊缝主要形式有四种,即角焊缝(图2 a)、开坡口的对接焊缝(图2 b)、堆焊焊缝(图2 c)和开坡口的对接焊缝与角焊缝相组合的焊缝,称为组合焊缝(图2 d)。

焊材用量计算范文

焊材用量计算范文焊接是一种通过熔化金属来连接两个或多个金属工件的方法。

在焊接过程中,焊材的使用量是非常重要的,因为它直接影响到焊缝的质量和强度。

因此,正确计算焊材的用量对于确保焊接质量非常关键。

焊材的用量计算通常需要考虑以下几个因素:1.焊缝尺寸和长度:焊缝的尺寸和长度决定了焊材的使用量。

较大尺寸的焊缝需要更多的焊材来填充和连接。

因此,首先需要确定焊缝的具体尺寸和长度。

2.焊材种类和规格:不同的焊材种类和规格具有不同的重量密度和熔化率。

在计算焊材用量之前,需要明确使用的焊材种类和规格,并根据其重量密度和熔化率来计算焊材的用量。

3.焊接方法和工艺参数:不同的焊接方法和工艺参数对焊材的使用量也有影响。

例如,手工电弧焊和自动焊所需的焊材用量可能会有所不同。

同时,焊接电流、电弧长度和焊接速度等工艺参数也会对焊材的使用量产生影响。

根据以上因素,可以按照以下步骤计算焊材的用量:1.确定焊缝尺寸和长度:根据焊接图纸或实际测量,确定焊缝的尺寸和长度。

2.确定焊材种类和规格:根据焊接要求和实际情况,选择合适的焊材种类和规格。

3. 计算焊材重量:可以通过焊材的长度乘以其单位长度的重量来计算焊材的总重量。

例如,焊材长度为20m,每米重量为2kg/m,则焊材的总重量为20m × 2kg/m = 40kg。

4.考虑焊缝的填充系数:由于焊缝一般不是完全填充的,需要根据填充系数来计算实际焊材的使用量。

填充系数一般在0.6-0.9之间,具体可以根据实际焊接工艺来确定。

5.考虑剩余焊材:除了焊缝所需的焊材,还需要考虑到悬空焊条和剩余焊材的使用量。

一般需要额外准备一定数量的焊材作为备用。

总结起来,焊材的用量计算需要考虑焊缝尺寸和长度、焊材种类和规格、焊接方法和工艺参数等多个因素。

通过正确计算焊材的用量,可以确保焊接质量和强度,为焊接工艺提供保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长输管道焊接耗材用量计算

【摘要】对长输管道气体保护金属粉芯焊丝半自动焊和自保护药芯焊丝半自动焊的焊接材料用量进行了计算,提出了焊材用量计算的修正公式的,并将计算结果与工程实际用量进行了对比,两者基本吻合。

【关键词】长输管道;焊接耗材;理论计算值;实际用量

【Abstract】For the combination welding processes of semi-automatic GMAW and FCAW-S which used in in the pipeline construction. The related welding consumables has been Calculated according to the revised formula,and then compared with the actual consumption;the value proved that the formula is very accurate.

【Key words】long-distance pipeline;welding consumables;calculation value;actual value

前言

随着焊接技术的发展,越来越多的新焊接工艺被开发出来,对于长输管道工程施工行业,项目施工中所用的焊接工艺也随着科学技术的发展而不断革新。

例如打底焊接工艺,从最开始的氩弧焊打底焊接,随后出现纤维素焊条下向焊,

再到目前使用的半自动熔化极气体保护焊,以及全自动熔化极气体保护焊工艺。

可以说技术的革新在不断的改变施工方案的选择,设备变得的更易操作性,焊工的劳动强度逐渐降低,环境保护更优良。

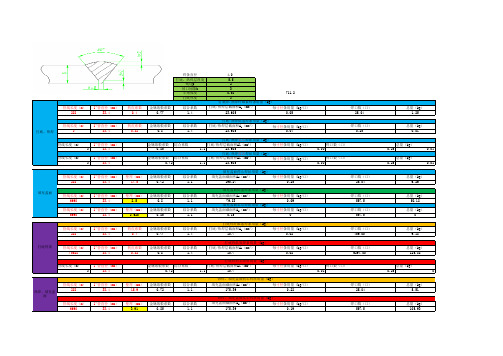

本文以RMD金属粉芯焊丝打底+自保护药芯焊丝半自动焊工艺为例,讨论长输管道施工中焊材消耗量理论计算公式,以及对比与焊接施工中实际消耗量的差异。

从而为广大长输管道从业人员提供一个较准确的关于此焊接工艺的焊

材消耗量理论计算公式,用于投标预算及采购参考。

一、金属粉芯焊丝与自保护药芯焊丝的简介

金属粉型药芯焊丝(E70C-6M,?1.0mm)被评价为“代替实芯焊丝的焊接材料”,它既有渣量少的实心焊丝的长处,又兼备高熔敷速度,电弧柔软,焊接工艺性能好等熔渣型药芯焊丝的优点。

由于金属粉芯焊丝是由薄钢带包裹粉剂组成,电流主要从钢带通过,其电流密度大,融化速度快,同时焊芯中含有大量的铁粉,铁合金和金属粉,非金属矿物含量少,因此它比实心焊丝和熔渣型药芯焊丝具有更高的熔敷速度。

自保护药芯焊丝(E71T8Ni1-J,? 2.0mm),熔渣具有快凝特性,全位置焊接性好,尤其适合立向下焊。

焊接工艺性好,电弧稳定,熔透能力强,脱渣性好,飞溅小。

低温冲击韧性特别高且稳定。

特别适合于X70钢及以下钢管的填充盖

面焊接。

在国内西气东输、陕京复线,以及中东地区沙特阿拉伯境内盐步―麦地那三期输水管道项目工程等。

二、公式计算与修正

通常情况下,焊材消耗量传统计算公式如下:

G=ALρ/ (106Kn)

式中:G(kg)―焊材用量;

A(mm2)―焊缝熔敷金属截面积,见图1;

L(mm)―焊缝长度(L=πD);

ρ(g/cm3)―熔敷金属密度(碳钢未7.8g/cm3);

Kn(%)―熔敷率,焊条为55,TIG/MIG实心焊丝为95,金属粉芯焊丝为95,药芯焊丝为90。

图1

而对于采用以上V型坡口,其截面积计算公式为:

A= T*b + (T-p)2 tan (φ/2)+ 2(b+c)*h/3

式中:T(mm)―管道壁厚;

b(mm)―根部对口间隙(根据现场对口经验及统计多数在2mm左右,故取2.5mm);

p(mm)―钝边高度;

φ―坡口角度;

c(mm)―焊缝外表面宽度(坡口宽度两侧各加1mm);

h(mm)―焊缝余高(内外余高都按1mm考虑)。

对于RMD打底焊接工艺,打底层厚度较厚。

经过现场

观测,在正常钝边、对口间隙情况下,上面平焊位置与下面仰焊位置能?_到4-5mm,立焊位置厚度也能达到3mm。

为了便于计算,我们取打底层厚度t为4mm。

另外考虑到管道全位置焊接,仰焊位置以及接头部位存在打磨,焊丝消耗要比纯平焊位置用量大,以及现场焊接过程中焊丝调整焊丝用量乘以1. 20系数。

因此打底焊接金属粉芯焊丝消耗量公式为:

G1=1.2A1Lρ/ (106Kn)

A1= t*b + (t-p)2 tan (φ/2)+ 2(b+2)h/3

填充盖面自保护药芯焊丝消耗量公式为:

G2=1.2A2Lρ/ Kn

A2= (T-t)*b + (T-t)2 tan (φ/2)+ 2c*h/3

按照以上公式,以沙特SWCC盐步-麦地那三期输水项目工程为例,笔者对RMD金属粉芯焊丝和自保护药芯焊丝用量进行了理论计算,并与实际用量进行了对比,其中实际用量采用百道口平均值方法计算得出,计算结果见表1。

三、结论

从表1 的对比结果可以看出,以上几种管径和壁厚的钢管,经过修正的焊接材料理论计算值,与现场焊接实际用量非常接近,稍大于实际值。

说明在采用半自动焊接工艺对V型坡口管道进行焊接时,金属粉芯焊丝(E70C-6M)与自保护药芯焊丝(E71T8Ni1J)的理论计算消耗量与实际消耗

量基本吻合,其给出的理论计算公式较准确,具有一定的指导意义。

上述计算方法及结果,谨供其它工程参考。

另外在此提醒,对于其他规格的管道,采用不同的焊接方法,不同的焊接耗材,计算公式应重新调整。

因为不同的坡口型式,会导致熔敷金属截面计算公式不一样。