哈尔滨工业大学科技成果——大型铝合金制件液态模锻精密成形技术

液态压铸锻造双控一次成型技术通过科技成果鉴定

( ) 空 回火 炉停 用 时 , 真 空度 抽 至极 限 , 且 美表 面状 态 遭 到 破坏 ,并 且 工 件 回火后 存 在 色质 差 、 7真 将 并 ( ) 空 淬 火 工 件 出 炉 时 , 作 者 戴 干 净 白纱 手 现 在 国 产 真 空 回火 炉 包 括 进 口真 空 回 火 炉都 存 在 因 8真 操 通 过 以上 一 系列 的点 检 、维 护 及 保 养 ,U  ̄ 0 良的 机 械性 能 , 疲 劳 性 能 、 腐 蚀 性 能 、 面 硬 度 、 S S4C 如 耐 表 及 S M9 A 7再 次经 真 空 回火 炉 回火 后 ,虽 然 着 色 情 况 耐 磨 性 等 , 有 通 过 真 空 回火 才 能 完 美 呈 现 , 别 是 只 特 比 以前 有 所好 转 , 仍 有 轻 度 着 色 , 但 同样 S S 4 C比 需采 用 二 次硬 化 温 度 多 次 回火 的 精 密工 件 更 应 如此 . U  ̄0

( ) N 中加入 1%的 H:使 对 流加 热 混合 气呈 2充 : O ,

,

以及 炉 内结 构材 料所 吸 附 的 氧 和水 份 等 。这些 吸 附 的 还 原 性 气 氛 将 炉 内的 弱 氧 化 性 气 氛 与 H 中和 , 成 形 氧 和水份 虽 然在 排气 时 因退 吸现 象 而 被抽 走 。但 一经 弱还 原 性气 氛 。 加 热 升 温 , 件上 附 着 的 各类 物 质 发 生 挥 发 和 残 存气 工 () 可能 不 用 吸 附性 和 吸湿 性 强 的结构 材 料 。 3尽

维普资讯

・

模 具 材 料 及 热 处 理 技 术 ・

@

S E ON TL G 网

哈工大和哈工大深研院在超精密加工方面的状况

2

Harbin Institute oபைடு நூலகம் Technology Shenzhen Graduate School

1 哈工大深研院在超精密加工领域的状况

哈工大深研院在精密超精密加工方面开展了深入的研究,开展了用于超精密 和超高速加工领域的气体润滑技术研究,开发了超精密机床的精密气浮主轴、精密 气浮导轨、超高速气浮电主轴,以及单点金刚石超精密数控车床和基于并联机构的 抛光机等等,建立了相应的实验和检测环境。

8

Harbin Institute of Technology Shenzhen Graduate School

1 哈工大深研院在超精密加工领域的状况

超精密车床其它辅助技术的研究

真空吸盘采用如下图 (a)所示的结构示意图,可以吸附不同直径的工 件、吸附能力强等优点。刀架采用如下图 (b)所示的结构示意图,具有可微 调刀具的高度、夹持刚性强等优点。

本提升项目的技术指标为: z 加工零件的表面粗糙度:30nm; z 主轴回转精度:轴向<50nm,径向<50nm; z 主轴最高转速:2000rpm; z X轴、Z轴行程:140mm; z 直线光栅分辨率:1nm; z 导轨直线度(敏感方向):0.3μm/全行程;

5

Harbin Institute of Technology Shenzhen Graduate School

1 哈工大深研院在超精密加工领域的状况

总体布局图

Z X

(a)俯视图

主轴

X

Z

主轴

刀具(如想快刀加 工,安装FTS模块) (b)前视图

ω 主轴

导轨 床身

工件

刀具

c) 三维视图

哈尔滨工业大学科技成果——特种泵阀工业用材料及相关铸造技术

哈尔滨工业大学科技成果——特种泵阀工业用材料

及相关铸造技术

主要研究内容本项目针对特种泵和阀门工业用耐磨耐蚀抗冲击高铬铸铁,采用近净成形铸造技术,生产抗硬料或软料磨蚀,在PH 值3-9范围内工作的泵体、阀门和叶轮等铸件,材质采用课题组自行研制的新型高铬耐磨耐蚀铸铁,近期发展方向:火力发电厂脱硫渣浆泵阀门、黄河水利枢纽调水调砂泵阀、医学制药小型泵阀(不锈钢类)、石油开采原油输送泵阀;中长期发展方向:船用泵阀、海洋工程、海水淡化工程(特种不锈钢、钛合金等)。

该技术的主体部分包括新材料研制和铸造、热处理和修复工艺研发,在技术层面上与山东双轮集团有限公司和温州宣达实业公司进行了广泛合作,其中“脱硫渣浆泵用新型钛氮共添加高铬铸铁及其铸造工艺”已在双轮集团进行了产业化转化,该材质被企业列入技术标准,而且在特种泵阀用材料及工艺项目研发上签署了合作协议,因此可以看出技术具有很高的成熟度,实现其产业化是可行的。

主要应用火力水利发电、石油开采、精细化工、生物制药、水利工程、排水灌溉、船舶工程、海洋开发、海水淡化。

主要技术指标

1、新型高铬铸铁的拉伸强度大于650MPa;抗弯强度大于1100MPa;冲击韧性大于9J/cm2。

2.新型高铬铸铁在PH=4的模拟工况腐蚀液中的腐蚀速率小于0.015mm/a。

SiCp_ZL102复合材料液态模锻的研究

锻压技术 2001年 第6期SiC p/Z L102复合材料液态模锻的研究哈尔滨工业大学威海分校(264209) 韩 飞3陕西工学院 解念锁 王永善 摘要 采用机械搅拌法液态模锻成形工艺,制取了5%SiC 颗粒增强铸铝基复合材料。

研究了比压对其抗拉强度、塑性和硬度的影响,并分析了其显微组织和力学性能。

关键词 复合材料 液态模锻 力学性能3男,39岁,副教授收稿日期:2000211229一、引言颗粒增强铝基复合材料率先在航空、航天和核能等高新技术领域内应用,在民用工业中的应用也日益增多。

由于SiC p 价格便宜、易于获得,而且它的弹性模量、密度、膨胀系数,与铝合金的相容性等易满足要求,因此人们对它进行了大量研究。

SiC p 增强铝基复合材料在基础理论、制备工艺、性能水平等方面已有较多的研究[1~8],但SiC p 增强Z L102复合材料的液态模锻研究尚未见报道。

本文以工业上常用的Z L102作为基体,SiC p 为增强相,将经过预处理的SiC p 加入到铸铝合金液体中加以搅拌。

将混合均匀的液态复合浆料,浇入模具中,使液态复合浆料在较高的机械压力下凝固成形,制备出组织致密、性能高的复合材料,研究了不同比压对抗拉强度、塑性和硬度的影响,分析了其显微组织和力学性能,为碳化硅增强铸铝基复合材料的生产应用提供参考。

二、试验方法11原材料基体材料采用某厂生产用的Z L102合金,增强体材料为市售SiC p 磨料,名义尺寸为20μm 。

21SiCp 预处理将SiC p 放在高温箱式电阻炉中,升温到500℃,保温1h ,去除表面油污、气体等,然后升温到800℃,保温3h ,进行表面氧化处理。

31Z L102合金熔炼和复合浆料搅拌将Z L102锭块放入电阻坩锅炉中,加热熔化,在580℃,将自制搅拌器夹持在钻床夹头上,将搅拌器沉入液态合金中,搅拌速度为480r/min ,将经过预处理的5%SiC p ,由炉盖小孔加入液态合金中,搅拌20min ,升温至620℃待浇注。

大型高质量铝合金铸件控压成型关键技术及应用

大型优质铝合金铸造控制压力形成的关键技术和应用铝合金作为工业制造中广泛使用的材料,由于具有轻量级,抗腐蚀性强,特异性强等优良性能,因此被应用于各个领域。

航空航天、汽车和其他行业对大型优质铝合金铸造的需求不断增加。

为了满足高性能和复杂形状的要求,控制压力形成技术被广泛用于生产铝合金铸造。

控制压力形成工艺是生产高质量铝合金铸造的精确高效的制造方法。

它涉及使用模具在高压下塑造熔铝合金,这有助于消除内部缺陷,提高铸件的机械特性。

控制压力形成的关键技术包括模具的设计,压力和温度的控制,以及铸造过程的优化。

大型铝合金铸造机在控制压力形成方面的关键挑战之一是模具的设计和制造。

模具设计需要考虑铸件的复杂几何,压力的分布,以及固化过程中的热传导。

模具的材料和表面处理也是影响铸造质量的重要因素。

计算机辅助设计(CAD)和添加剂制造等先进技术被应用到模具设计和生产的优化上。

控制压力形成过程中的另一个关键技术是控制压力和温度。

压力需要加以精确控制,以确保模具腔的填充和熔融金属的收缩。

应监测和调整温度,以防止铸件中的收缩和孔隙。

高级控制系统和传感器用于在控制压力形成过程中实现高度自动化和精度。

优化铸造工艺对确保生产质量和效率也至关重要。

铝合金的选择、熔金属的预处理和铸件的后处理,都对产品的最终性质有重大影响。

要成功应用控制压力形成技术,就必须全面了解物质行为和过程参数。

主要飞机制造商空中客车一直利用控制压力形成技术为其飞机部件生产大型铝合金铸造。

通过实施先进的模具设计和制造技术,精确控制压力和温度,优化铸造工艺,空中客车在铝合金铸造生产质量和效率上取得了显著提高。

大型优质铝合金铸造控制压力形成的关键技术和应用,在满足各行业对轻量级和高性能组件日益增长的需求方面发挥了关键作用。

控制压力形成技术的持续进步将进一步促进具有复杂形状和优越性能的铝合金铸造的发展。

哈尔滨工业大学科技成果——大尺寸微结构滚筒模具超精密加工技术与装备

哈尔滨工业大学科技成果——大尺寸微结构滚筒模具超精密加工技术与装备主要研究内容在国家“高档数控机床与基础制造装备”科技重大专项课题的支持下,科研团队在国内率先开展了大尺寸微结构滚筒模具超精密加工的关键技术攻关,突破了基于光栅衍射原理的微金刚石刀具磨损状态在线监控、低转速条件下的高精度在线动平衡技术、正交叠加静压导轨的动刚度解耦等关键技术,研发成功了国内第一台大尺寸微结构辊筒模具超精密加工机床。

目前,该机床装备已经进入实用化测试阶段,已经与国内的多家棱镜膜片生产厂家合作,利用该机床开展相关的工艺研究,争取尽快实现对昂贵的进口设备的替代,打破国外的技术垄断。

该项技术为国内首创的自主研发技术,技术优势明显,相关行业需求迫切,市场前景良好。

获得一定量的资金和配套场地、技术人员,采用关键核心部件自行生产、非关键核心部件外委加工的生产方式,可以快速实现该技术的商品化和产业化,作为Roll-to-Roll制造工艺的上游核心装备与技术,可以促进大尺寸微结构滚筒模具的Roll-to-Roll 制造工艺在液晶面板制造、聚光太阳能发电装置制造、具有隐身及减阻功能的智能蒙皮制造、道路照明等领域快速发展,带动国家的一个战略性产业。

主要应用面向液晶面板制造、聚光太阳能发电装置制造、具有隐身及减阻功能的智能蒙皮制造、道路照明等领域,有着广泛的应用需求,是一个国家的战略性产业技术。

国内行业需求迫切、未来增长趋势明显。

主要技术指标大尺寸微结构滚筒模具超精密加工机床主要技术指标:1、机床加工的工件尺寸:最大直径Ф400mm;最大长度1400mm;2、工件的重量:1000Kg;3、机床坐标轴的行程:X轴240mm;Z轴1500mm;4、主轴:径向刚度大于6000N/μm;轴向刚度大于5000N/μm;5、主轴静态回转精度:小于0.5μm;6、坐标轴的运动控制分辨率:50nm;7、微结构的表面粗糙度:Ra不大于10nm;8、微结构的最小尺寸:不大于100μm。

哈尔滨工业大学科技成果——非金属增材制造(3D打印)关键技术与装备

哈尔滨工业大学科技成果——非金属增材制造(3D打

印)关键技术与装备

主要研究内容本项目的目标是实现自主知识产权非金属增材制造成套设备、工艺与配套软件的产业化,实现大尺寸、快速、高精度、多材料(色彩)、低成本的快速原型制造。

主要应用建筑、机械设计验证、零件与模具制造、辅助诊疗与手术规划、文物保护等。

主要技术指标

1、FDM原理快速成型设备:支持最大尺寸不小于500mm的零件制造,支持水溶性材料与多色制造,最高尺寸精度达到0.1mm,制造速度不低于15g/h。

2、光敏固化快速成型机:分层精度不大于0.05mm,最高成型速度达到30mm/h,支持多模型自动空间分配,树脂利用系数不大于0.5。

压铸、挤压铸造液态模锻及半固态加工的适应性分析[1]

![压铸、挤压铸造液态模锻及半固态加工的适应性分析[1]](https://img.taocdn.com/s3/m/8771ee41be1e650e52ea9970.png)

适用范围:它是压铸和热模锻的一种工艺补充。即对于

形状复杂(或厚壁件)而性能有一定要求的制件,采用热

模锻难以成形,而采用压铸或罔铸造缺陷难以消除(如

壁厚不均匀)件,或因力学性能达不到的这类制件要求,

完全可以选用挤压铸造(液态模锻)”j。

收稿日期:2u07—04—1 3 作者简介:笋守靖,爿.1939年出牛,教授.嵴尔滨工业凡学材料科学与1_程学院.晴尔滨(1 50001).}U活0451—8 64j 8 72 3,F_malI:Iuos】@hit edu cn

特种铸造及有色合金

图7挤压铸造(液态摸锻)成形件

图8 uBE流变设备

图9半固态压铸设备

图1()采用半圆态加工生产的汽车零件 釜山近净成形厂工艺配置:以压铸为主体,辅以挤 压铸造(液态模锻)和半固态加工,兼顾使用性和经济 性,使产品成形L艺确极大的选择空间。在推进交通运 输机械零件轻量化方面,极具竞争力。

Alloys and(10nlpos Ltes,Tonno】taly,Swpt.2000:22l一225. :11]王益忐半同志成形中的某些关键技术:J:.特种铸选及有色台金,

2002‘压铸专刊):1 92 104

L12j罗守靖,杜之明,姜巨福.复合制料和半固态加工技术[j]特种蒋

造及有色合金,2∞3(s):290 292

参考文献 一]]罗守靖,何蜊兀,f尔德.等镧质液态模锻[M]哈尔淡暗尔滨

D咿大学出版社,19。。

[2j nJlHqK址】_1 BM山Ta姗oB髓Ⅱ3 H(Ⅱt£Koro 1ⅥeTa且胍[M Ma山Hll旷

Tp㈣e,]964

[3j谢水生,黄声宏、#固悫金届加1:技术及其应用:M]北京:冶金 _E、『k出版朴。19§9

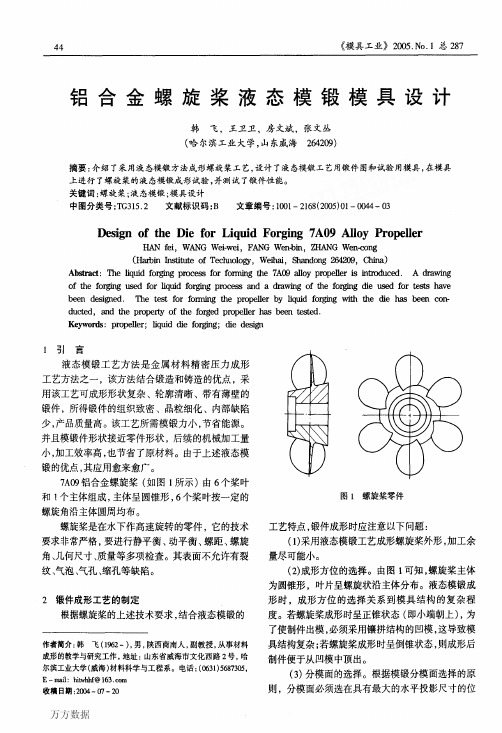

铝合金螺旋桨液态模锻模具设计

2008(2)

3.夏华.卫星虎.胡亚民 支承座零件液态模锻新技术[期刊论文]-热加工工艺 2007(17)

本文链接:/Periodical_mjgy200501013.aspx 授权使用:北京航空航天大学北海学院(bhbhxy),授权号:34033b53-75b1-4527-b3a8-9e4d0160b4b9

参考文献(4条) 1.齐丕骧 挤压铸造 1984 2.罗守靖 钢质液态模锻 1990 3.韩飞 固定套液态模锻工艺的试验研究 1995 4.王家宣.李春.熊洪淼.晏建武.石冬林.熊明 炮弹壳体的液态模锻模具结构设计[会议论文] 2002

引证文献(3条)

1.韩飞.贾彬彬.王卫卫.孙志杰 7A09铝合金叶轮半固态成形工艺的实验研究[期刊论文]-热加工工艺 2009(7) 2.胡心平.赵国群.王本信 高压成型铝硅系列合金晶粒组织控制及其强化技术的研究进展[期刊论文]-材料导报

附近,目的是测量的温度接近型腔的温度。在顶出 镶块之前,必须将热电偶取出,以免剪断热电偶。

《模具工业》2005.No.1总287

4.2定量浇注装置 由于液态模锻不设浇注系统,也没有溢流槽,浇

注到凹模中的液态金属在凸模压力下凝固成形得 到制件,因此浇注量的多少决定了制件的高度。浇 注量过少,制件高度尺寸不够,造成废品,浇注量过 大,加工余量大。采用定量勺浇注,浇勺的容积等于 制件的体积。

J

哈尔滨工业大学科技成果——电子封装用铝基复合材料

哈尔滨工业大学科技成果——电子封装用铝基复合材料

主要研究内容

研制的电子封装用复合材料主要包括铝基和铜基两大类。

电子封装用铝基复合材料主要包括SiCp/Al、AlNp/Al和Sip/Al等复合材料。

它们采用专利挤压铸造方法制备,该工艺生产成本低、设备投资少、制成的材料致密度高,且对增强体和基体合金几乎没有选择,便于进行材料设计。

“金属复合材料与工程研究所”在这一工艺上拥有多项发明专利,技术成熟,并具有独立开发新型材料的能力。

本电子封装材料具有低膨胀、高导热、机械强度高等优点,可以与Si、GaAs或陶瓷基片等材料保持热匹配。

与目前常用的W/Cu、Mo/Cu复合材料相比,导热性、热膨胀性能相当,但成本更低、质量轻,应用于微波器件、高性能、电力电子模块等多种电子(或光电子)器件封装中,对降低成本、减轻重量会起到积极的作用。

国内电子电子器件对此类材料的需求颇为巨大,市场前景广阔。

技术指标

用于某两种型号的电子封装用热沉和壳体。

哈尔滨工业大学科技成果——多轴超精密数控加工机床及其部件制造

哈尔滨工业大学科技成果——多轴超精密数控加工机床及其部件制造主要研究内容为满足日益增长的超精密零件加工要求,特别是复杂形状、功能表面形状、需要多轴联动加工的超精密加工需求,哈工大精密工程研究所自十年前开始研究四轴联动超精密加工机床。

该机床主要由X、Z液体静压导轨轴、气体静压主轴(C轴)及快刀FTS轴或B轴等组成,经黑龙江省计量检定院检测,该机床关键技术指标接近或达到了国外同类商品化机床的精度水平,所集成快刀系统可实现复杂非轴对称微结构功能表面的加工,集成的B轴可实现精密磨削。

同时,机床采用了模块化设计思想,使得本系统具有较高的开放性,可靠性和可维护性,允许进一步进行功能扩展和二次开发。

近几年本所已经为用户生产了三台该类型机床,使用效果良好。

本项目的技术支持单位哈尔滨工业大学精密工程研究所多年来从事各类型超精密非标测试设备和超精密机床的设计与研制工作,在机床静压导轨、气体主轴等机械部件、电控系统及数控软件系统研制等方面均有成熟技术,有多台套超精密测试设备和超精密机床获得国防及省部级科技奖励,有30余项发明专利和制造标准。

目前精密轴系与导轨的半精和精加工及检测、机床数控系统主机外购与电控系统制造、刀架与快刀制造、高刚度低速摆动轴系制造、机床气动液压等附件制造等,均有成熟技术工艺和外委协作单位,主要测控部件、光栅传感器、电机等也均有可选的国际国内产品。

这些前期基础研究及配套产品或配套协作,将为该项成果的产业化提供相关支持。

主要应用多轴联动超精密数控车床主要用于生产光学镜片、模具、惯性器件以及微结构功能表面加工等。

随着加工精度的不断提高和电子产品的应用,未来将在光电子产品等诸多领域有越来越多的应用,特别是在沿海一带1-3年内已有近百台需求,目前已有意向需求十余台。

同时超精密轴系与导轨、超精密辅助部件的市场需求量也较大,在精密装备、测试设备、精密机床等领域有广阔的市场空间。

主要技术指标主轴\C轴回转精度<0.05μm,C轴模式角度分度0.001度,主轴最高转速4000rpm;X\Z导轨行程200mm,导轨光栅分辨率5nm,直线度:0.2μm/全程;可加工零件最大尺寸350mm,典型加工零件的形状误差小于0.5μm,表面粗糙度Ra小于10nm;快刀FTS输出最大频率2kHz。

铝合金的液态模锻成形

ZLl03铝合金件的力学性能表铝合金的液态模锻成形徐慧,李天生(湖南建材高等专科学校机械工程系,湖南衡阳421008>l 引言当今世界能源短缺,汽车~战车等正向着轻量化~高速~安全~节能~低成本及长寿命方向发展,由于铝合金具有的高比强度~耐蚀性~易成型~热稳定性与再生性好和简化结构等一系列优点能满足军工和民用的特殊要求 2],因此,采用铝合金零部件是汽车和战车轻量化的主要手段之一 1]O如英国'蝎"式坦克,除装甲车体外,还有平衡肘连杆底座~刹车盘~负重轮~炮塔座圈~油箱~座椅等多种零部件采用了铝合金或镁合金,大大减轻了重量,极大地提高了装备的机动性能,从而可以改善坦克的行驶性能,提高安全性 1]O 目前汽车上铝合金零件主要有活塞~汽缸体~汽缸盖~连杆~连杆盖~离合器壳~轮毂和油泵阀体等O 因此用液态模锻成形铝合金具有很好的发展前景 3]O2液态模锻工艺简介液态模锻是介于液态成型和固态成型之间的一种新工艺,集中了这两种工艺的优点O 自1960年代至今,液态模锻工艺在我国取得了较大发展,尤其是钢质液态模锻工艺已较为成熟 4]O 但由于设备及冶炼条件的限制,有色金属尤其是铝合金的液态模锻在最近十年才得到较快发展O液态模锻工艺是对浇入模具内的液态金属施以较高的机械压力,使其凝固时消除铸造缺陷并产生一定塑性变形,从而获得高质量制件的一种方法O 液态模锻是一种省力~节能~材料利用率高的先进工艺O 制件的力学性能较高,可以接近或达到同种合金的锻件水平 2,5~7]O 铝合金液态模锻工艺的应用范围,从实际应用情况以及它的结晶特点来看,主要有如下特点:(l >液态模锻工艺对材料的适用范围比较宽,它既适用于高性能的变形合金,也适用于常用的铸造合金O(2>以陶瓷颗粒~晶须~纤维增强的金属基复合材料(MMC >综合了金属的韧性~成形性~导电导热性等及陶瓷的强度~刚度~硬度~耐热~耐磨~耐蚀等性能,在材料科学中异军突起,逐渐进入实用化阶段O 液态模锻是复合材料成形的最佳方法之一O 用液态模锻技术成形复合材料的研究也进行得非常活跃O用高强Al-zn-Mg-Cu 合金LC4为基体,以Al 203颗粒为增强剂,采用半固态搅拌法制备出颗粒均匀~与基体结合良好的10%Al 203P/LC4复合材料,具有优异的抗拉强度和弹性模量,可以取代高锰钢来制造履带板,采用液态模锻工艺制造履带板板体,其质量明显优于一般铸造的方法,生产效率也较高 8]O(3>液态模锻技术不仅适用于轴对称的实心零件~杯形件~通孔件以及长轴类等厚壁零件,也适用于非轴对称~壁厚不均匀~形状复杂的零件O 对于一些薄壁零件也可以用液态模锻获得很好的成形质量O3液态模锻成形的主要优点!"#材料利用率高~成本低与模锻相比,由于没毛边及实心孔所损耗的金属材料,故材料利用率可达95%以上O 若与压铸工艺相比,液态模锻工艺不需要设置浇口套~喷嘴~浇注系统等辅助消耗的金属材料(占制件的20%-30%>O 用Ly11液锻发动机主轴承盖克服了模锻锤上成形的缺点 9],在用LD10铝合金液锻生产起动机连杆时,使得成形工序减少,加工余量减小,从而提高了材料利用率,降低生产成本,提高了经济效益 10]O!"$力学性能高由于半凝固状态的铝合金在充足的压力下凝固结晶,组织致密~晶粒细小,故所得制件的力学性能好,如果采用较大的压力(100~150MPa >,则在塑性变形阶段效果明显,可以接近或达到模锻件的水平,如下表 4]所示O!%!成品率高,质量好液态模锻时,加工温度比铸造时低得多,制件在模内收缩小,并又受三向压应力的影响,故不易形成气孔与显微疏松等缺陷O 同时具有精铸件精密成型的高效率~高精!"机械工程师2006年第11期摘要 铝合金的液态模锻是一种省力~节能~节材~能一次成形为接近成品形状且制件质量高的技术O 文中介绍了该技术的发展现状~特点及其半固态金属成形技术和液态挤压工艺O关键词 铝合金 液态模锻 进展中图分类号 T G316文献标识码 A文章编号 1002-2333(2006>11-0069-02液态模锻传统模锻低压铸造!b /MPa320324245!/(%>7.07.22.5硬度HB110HB107HB90研究探讨R e s e a r c h &D i s c u s s i o n度的特点 41O!"#设备投资少模锻工艺需要采用热模锻压力机或摩擦压力机等投资较高的设备O 压力铸造需要专门的压铸机,设备投资也较大O 由于在液态模锻过程中,金属是在流动状态下成形,因此,所需的成形压力小,相应的设备吨位小;熔融的金属成形容易,所加工工件的表面精度高,可以达到少无切削加工的要求,并可制造传统工艺难成形的复杂制件 41O 设备投资少,有利于液态模锻工艺的推广和应用O!半固态金属成形技术半固态金属成形技术作为一种新兴复合材料加工技术引起了广泛的关注 ll ,l21,它的研究起源于1970年代O 一般而言,金属在静止状态下结晶时,最先凝固的部分是树枝状长大,形成网状结构,残余液态金属分布于树枝结晶体之间,这种半固态金属的流动性差,对成形不利O1970年代初,麻省理工学院的研究人员发现,在金属凝固时加以搅拌,可以将产生的树枝状初晶破碎并分散到未凝固的残余液体金属中去,凝固组织由通常的树枝状晶体变成球状的等轴晶体,成为变形抗力较低~具有良好流动性的金属糊状物,并可以很方便地施以各种后续成形加工O 半固态成形技术有如下特点:显微组织细化,大大减轻了内部缺陷和偏析等;半固态金属变形抗力大大降低,并可以制造出近净成形制品;利用半固态糊状金属的高粘性,可以容易并且均匀地混入异种材料和比重差大的金属,从而制造新型复合材料和新成分合金O"液态挤压工艺液态挤压是在液态模锻研究的基础上,结合热挤压变形的特点而发展起来的一种液态金属成形工艺O 其成形过程为:将液态金属直接浇入挤压桶内,借助挤压冲头对未凝固的或准凝固金属施以高压,使其在压力下发生流动~结晶~凝固过程,随后,挤压成形模口处的准凝固金属经受断面缩减的大塑性变形,一次成形出管~棒~型材类制品O 利用液态挤压工艺也可以直接制备金属基复合材料管~棒~型材类制件,由此突破了现有复合材料成形方法均需二次变形,即先成形出复合材料坯体,再经挤~轧等工艺制成管~棒型材的限制,可以减少成形工序,降低成本,有望成为成形高性能复合材料管~棒~型材的一条新途径 131O参考文献1l 1黄少东,唐全波,赵祖德,等.用镁合金促进兵器装备轻量化 J 1.金属成型工艺,2002,20(5):8-10.21洪慎章,曾振鹏.国内外铝合金液态模锻的发展与展望 J 1.机械制造,1999(3):12-13.31张广安,吴树迎,李玉书,等.轿车铝合金轮毂的液态模锻 J 1.锻压技术,1999(3):33-34.41韦丽君,马风雷,李任江.液态模锻在铸造铝合金中的应用 J 1.材料工程,2003(7):40-42.51罗守靖,何绍元,王尔德,等.钢质液态模锻 M 1.哈尔滨:哈尔滨工业大学出版社,1990:4-25.61上海交通大学锻压教研组.液态模锻 M 1.北京:国防工业出版社,1981.71齐丕襄.挤压铸造 M 1.北京:国防工业出版社,1984.81费良军,等.挤压铸造挖土机履带板板体的制造工艺研究 C 1//98挤压铸造(液态模锻)学术会议论文集,1998:40-44. 91吴代斌.发动机主轴承盖液锻工艺研究 J 1.新技术新工艺,1998(4):30-31.lO 1洪慎章.起动机连杆液态模锻 J 1.热加工工艺,1997(5):39-40.ll 1蒋鹏,贺小毛,张秀峰.半固态金属成形技术的研究概况 J 1.塑性工程学报,1998,5(3):1-7.l21蒋鹏,贺小毛,张秀峰.半固态成形在工业生产中的应用现状与前景 J 1.模具技术,1998(5):15-23.l31齐乐华,李贺军,罗守靖,等.液态挤压变形特征的研究 J 1.塑性工程学报,1997,4(3):43-46.l41Oi Le-Hua ,Hou Jun-Jie ,Cui Pei-Ling ,He-Jun Li.Researchon Prediction of the Processing Parameters of Liguid Extrusion by BP Network J 1.JournaI of MateriaI Processing TechnoIogy ,1999(95):232-237.(编辑立明)作者简介:徐慧(1976-),女,硕士研究生,助教O收稿日期:2006-06-20!"机械工程师!""!年第""期!!!!!!!!!!研究探讨R e s e a r c h &D i s c u s s i o n意大利纺机制造商协会主席保罗'班弗在中国国际纺织机械展览会上说,中国是最大的纺机市场,占世界纺机市场的25%O他说,中国是世界上最大的纺织品生产国和出口国,并在世界纺织服装贸易中起主导作用O 随着中国加入WTO 和纺织配额的取消,中国的纺织工业将进一步体现其竞争力O 但是中国纺织业要适应国际市场,就必须进一步改进技术,提高装备能力O保罗'班弗说,意大利是中国主要的纺机供货商之一O 其纺织机械对中国市场的出口值占其工业总出口值的17%左右O 2005年,意大利纺织机械设备对中国市场的出口总额达到3.16亿欧元,占整个中国市场的13.7%O2006年前4个月,意大利纺织机械设备对中国市场的出口比2005年同期增加17%O 2006年前4个月,意大利出口到中国的针织设备占第一位,占34%;其次是纺纱设备,占29%;第三位是织造设备,占26%O 保罗'班弗说:H 预计2006年对中国市场的出口将会进一步提高O H中国国际贸易促进委员会纺织行业分会副会长徐迎新说,目前<中国纺织工业H 十一五H 发展规划纲要 已正式对外颁布,中国纺织工业确立了建设纺织强国的发展目标O 意大利作为世界纺织机械的生产强国,有着较强的技术和产品开发优势O 意大利的纺织设备,特别是纺纱设备和附件以及印染后整理设备,为推动中国纺织工业的设备改造和技术更新做出了贡献OH 与其他纺机出口国相比,意大利的织机和后整理设备在中国具有很大的市场份额,并因其质量和价格的竞争性很高,深受用户欢迎O H 意大利对外贸易委员会北京办事处首席代表赖世平说O 同时,意大利参展商对本届展览会的踊跃参与,表现了他们对日益扩大的中国纺织市场的密切关注,同时也对将来与中国同行进行合资合作怀有极大兴趣O我国成为世界最大的纺机市场铝合金的液态模锻成形作者:徐慧, 李天生作者单位:湖南建材高等专科学校,机械工程系,湖南,衡阳,421008刊名:机械工程师英文刊名:MECHANICAL ENGINEER年,卷(期):2006(11)被引用次数:4次参考文献(14条)1.黄少东;唐全波;赵祖德用镁合金促进兵器装备轻量化[期刊论文]-金属成形工艺 2002(05)2.洪慎章;曾振鹏国内外铝合金液态模锻的发展与展望 1999(03)3.张广安;吴树迎;李玉书轿车铝合金轮毂的液态模锻[期刊论文]-锻压技术 1999(03)4.韦丽君;马风雷;李任江液态模锻在铸造铝合金中的应用[期刊论文]-材料工程 2003(07)5.罗守靖;何绍元;王尔德钢质液态模锻 19906.上海交通大学锻压教研组液态模锻 19817.齐丕襄挤压铸造 19848.费良军挤压铸造挖土机履带板板体的制造工艺研究[会议论文] 19989.吴代斌发动机主轴承盖液锻工艺研究[期刊论文]-新技术新工艺 1998(04)10.洪慎章起动机连杆液态模锻[期刊论文]-热加工工艺 1997(05)11.蒋鹏;贺小毛;张秀峰半固态金属成形技术的研究概况 1998(03)12.蒋鹏;贺小毛;张秀峰半固态成形在工业生产中的应用现状与前景 1998(05)13.齐乐华;李贺军;罗守靖液态挤压变形特征的研究 1997(03)14.Qi Le-Hua;Hou Jun-Jie;Cui Pei-Ling;He-Jun Li Research on Prediction of the Processing Parameters of Liquid Extrusion by BP Network[外文期刊] 1999(95)本文读者也读过(10条)1.曾健华.黄光礼.李华秀.刘清祥.易伦超AlMgSi1铝合金盖液态模锻工艺研究[期刊论文]-锻压技术2002,27(2)2.李洪波.刘洪丽.李天生.徐慧.LI Hong-bo.LIU Hong-li.LI Tian-sheng.XU Hui变质剂对液态模锻铝合金力学性能的影响[期刊论文]-佳木斯大学学报(自然科学版)2009,27(3)3.韦丽君.马风雷.李任江液态模锻在铸铝合金中的应用研究[期刊论文]-材料工程2003(7)4.李天生.徐慧.朱福顺.张兴平.LI Tiansheng.XU Hui.ZHU Fushun.ZHANG Xingping液态模锻用铝合金成分优化[期刊论文]-热加工工艺2009,38(1)5.李天生.王宁.LI Tian-sheng.WANG Ning铝锌镁合金液态模锻工艺及组织性能的研究[期刊论文]-热加工工艺2005(10)6.汽车空压机铝合金连杆的液态模锻[期刊论文]-热加工工艺2000(1)7.李天生.徐慧.张洪.LI Tiansheng.XU Hiu.ZHANG Hong Mg、Cu和Zn含量对液态模锻铝合金力学性能的影响[期刊论文]-热加工工艺2009,38(23)8.唐全波.姜巨福.王迎.TANG Quanbo.JIANG Jufu.WANG Ying两种工艺成形的ADC12铝合金连杆的力学性能对比[期刊论文]-热加工工艺2010,39(19)9.刘振伟.李湛伟.LIU Zhen-wei.LI Zhan-wei液态模锻技术现状及发展趋势[期刊论文]-金属材料与冶金工程2008,36(5)10.夏华.卫星虎.胡亚民.XIA Hua.WEI Xing-hu.HU Ya-min支承座零件液态模锻新技术[期刊论文]-热加工工艺2007,36(17)引证文献(4条)1.唐全波.姜巨福.王迎ADC12铝合金连杆挤压铸造[期刊论文]-特种铸造及有色合金 2010(7)2.唐全波.姜巨福.王迎工艺参数对ADC12铝合金连杆端盖挤压铸造过程的影响[期刊论文]-特种铸造及有色合金 2010(8)3.唐全波.姜巨福.王迎两种工艺成形的ADC12铝合金连杆的力学性能对比[期刊论文]-热加工工艺 2010(19)4.唐全波.姜巨福.王迎挤铸、压铸ADC12铝合金连杆端盖的组织和性能比较[期刊论文]-特种铸造及有色合金 2010(9)本文链接:/Periodical_jxgcs200611033.aspx。

哈尔滨工业大学科技成果——铝合金轮毂无氰浸锌合金技术和高耐蚀电镀技术

哈尔滨工业大学科技成果——铝合金轮毂无氰浸锌

合金技术和高耐蚀电镀技术

主要研究内容无氰浸锌合金技术:为了提高铝合金件电镀的合格率,电镀前需采用浸锌处理,浸锌处理可以除去铝基体表面的天然氧化膜,并能防止其在电镀前再次形成;而且还能防止铝与被镀金属离子发生置换作用。

研究的铝合金轮毂无氰浸锌合金技术,克服了普通锌酸盐化学浸锌工艺对复杂件及盲孔件电镀存在结合力差、易起泡等缺点,所得到的锌合金层结晶细致,与后续镀层之间的结合力好,并可省去有毒的氰化预镀铜工序。

在多元浸锌合金层上可直接镀瓦特镍、亮镍、化学镀镍和亮银等镀层。

高耐蚀电镀技术:世界汽车工业正向轻量、安全、节能、环保、多功能的方向发展。

铝合金由于具有比重小、比强度高、导热性好,耐蚀性好、加工性好,因此被认为是降低汽车重量的首选材料。

铝合金轮毂逐步取代钢铁轮毂,并获得了飞速发展。

铝轮毂最常采用的表面处理技术是喷漆。

随着人们生活水平的不断提高,电镀铝轮毂应运而生,并首先在最高档的轿车上获得应用。

目前各生产厂商采用的工艺几乎都是电镀预镀镍,由于轮毂形状的复杂性,电镀镍预镀层厚度分布非常不均匀,电镀铝轮毂耐蚀性和产品合格率较低,远远不能满足市场的需求。

我们研究以化学镀镍作为铝轮毂的预镀层,从而提高铝合金轮毂电镀层的耐蚀性和产品的合格率。

该技术已获得国家发明专利,并于2004年被美国电镀与表面精饰学会评为年度发明银奖。

哈尔滨工业大学科技成果——高硅铝合金电子封装材料

哈尔滨工业大学科技成果——高硅铝合金电子封装材料

哈尔滨工业大学科技成果——高硅铝合金电子

封装材料

一、背景需求

传统的电子封装材料已不适应现代先进的微波和混合电路技术的封装要求,比如可伐合金热导率低、密度高、刚度低,特别是小型电子封装器件功率密度高、热量集中不易扩散,对于封装材料是致命的缺点,铜钨重量是可伐的2倍,Al/SiC不易机加工且难以电镀。

而高硅铝合金(Si含量>50%)因具有优良的综合性能,成为组件级电子封装的理想材料,广泛应用于航空航天、舰船、陆基机动载具电子器件封装领域。

二、主要核心技术

喷射沉积结合粉末冶金成型法。

热导率:大于120W/m?K,热膨胀系数:11.5ppm/℃,密度:2.5g/cm3,抗拉强度大于140MPa。

(Al-50%Si)封装壳体

三、主要优势

采用此核心技术能够生产出致密性好、性能优良、可靠的高硅铝合金电子封装材料及制品。

四、技术目的

研制出一种高热导率、低热膨胀系数、低密度、良好的力学性能及焊接性能的大功率电子器件的封装壳体,满足我国航空航天、国防、通讯领域及民用微波器件领域需求。

(Al-50%Si)高硅铝合金坯锭。

哈尔滨工业大学科技成果——高档伺服系统

哈尔滨工业大学科技成果——高档伺服系统

项目简介

哈工大智能化装备技术研究所致力于伺服驱动器、伺服电机、磁电式高精密检测仪器、自动机械设备、数控装备、缝制设备控制系统等高新技术产品的开发、生产与销售,已获得基于伺服控制、检测技术、结构设计等四十多项国家发明专利。

通过近七年的努力和奋斗,目前在中国市场上有近三十万台的伺服驱动器及电机服务于工业缝纫机、油田抽油机、注塑机、压力机等自控行业。

对伺服控制驱动装置-伺服电机输出的力矩、速度和位置控制得非常灵活方便,使其能自动地、连续地、精确地按照输入指令的变化规律完成指定动作,与国外同类产品相比节能30%。

伺服控制器技术突破了安川、三菱、西门子的国外公司垄断局面,填补国内空白。

油田专用伺服控制器

经济效益和社会效益

根据市场研究报告显示,2007年市场规模在25亿元左右,市场规模近3年一直保持了大于25%的年增长率,在所有的自动化产品中当属发展最快之列。

预计2009年到2010年,伺服系统的年平均增长

率会维持在20%以上。

通用型伺服控制器。

哈工大精密超精密大作业-精密超精密加工的发展与应用

精密超精密加工的发展与应用一、引言众所周知,加工是一个非常宽泛的词汇。

概括起来讲,精密超精密加工技术中的加工有两层含义:一种是指高精度加工,这种加工是传统加工方法不能实现的精度;另一种是微细加工,这种加工是一般尺寸界线难以实现的微细。

精密超精密加工技术中的精密应该这样理解:首先,它与生产力的发展水平息息相关;其次,它不是一个特定的概念,不同时期有着不同的界定;最后,它不仅涉及到精度指标,而且涉及到工件的形状、材料、质量等指标。

在现实生活中,这存在着普通加工、精密加工和超精密加工三种形式的加工。

普通加工是指一般技术水平就完成的精度;精密加工是指通过高精度的加工工具或器械,以及先进的加工技术才能实现的精度;超精密加工是指必须对先进加工技术进行实验、讨论、研究才能完成的精度。

每个时期的精度指标是不同的,因此,这三种形式的加工也会随着时间的变化而变化。

超精密加工技术以每个历史时期所能达到的最高加工精度值为衡量标准,只要超过了这个标准,我们就可将这些加工方法称之为超精密加工技术。

就目前的标准而言,精密加工技术的加工精度为1 -0.1um、表面粗糙度为Ra0.2 -0.01um;而超精密加工技术的加工精度高于0.1um、表面粗糙度Ra 小于0.25um,以及所用机床定位精度的分辨率和重复性高于0.01um。

精密超精密加工技术兴起于上世纪60年代,随着时间的推移,这项技术已经发展成为高科技产品的关键制造技术。

从近50年的发展时期内,精密超精密加工技术所涉及的领域在不断扩展,目前已扩展到国民经济的各领域;精密超精密加工技术的生产方式发生了根本性的转变,由单件小批量生产发展为多件大规模生产。

从这个变化中,我们不难看出,精密超精密加工技术的应用广度和深度在不断加大。

我们有理由相信,随着各类新产品的不断涌现,精密超精密加工技术将获得更为深刻地发展。

二、精密超精密加工的种类超精密加工主要包括超精密切削(车、铣)、超精密磨削、超精密研磨(机械研磨、机械化学研磨、研抛、非接触式浮动研磨、弹性发射加工等)以及超精密特种加工(电子束、离子束、等离子加工、激光束加工以及电加工等)以及最新研发的纳米技术。

哈尔滨工业大学科技成果——形状记忆聚合物及其复合材料

哈尔滨工业大学科技成果——形状记忆聚合物及其

复合材料

主要研究内容基于形状记忆聚合物的低成本、质量轻、形变量大、良好的生物相容性、生物降解吸收性、易驱动和性能可控等一系列优异性能,研制出多种不同相变温度的形状记忆聚合物材料,提出了适合不同领域应用的形状记忆聚合物多种驱动方法;同时通过将形状记忆聚合物与其他材料复合,开发了医学、航空和航天领域的应用,取得了很好的研究效果,技术水平达到国际先进水平,技术成熟可以大范围推广。

碳纤维增强的环氧形状记忆复合材料铰链展开过程主要应用形状记忆聚合物智能生物材料可用于血栓清除器,骨组织固定器件、手术缝合线、药物定点释放、和心脏血管支架等医学领域;形状记忆聚合物复合材料可用于可展开天线、可展开桁架、变形机翼等航空、航天复合材料结构。

主要技术指标研制玻璃化转变温度为30-300℃的形状记忆聚合物;所研制的形状记忆聚合物回复率达97%以上。

铝合金薄壁壳体件液态模锻成形过程的数值模拟

铝合金薄壁壳体件液态模锻成形过程的数值模拟

蒋鹏;杜之明;张晓华;崔云涛;张跃冰

【期刊名称】《塑性工程学报》

【年(卷),期】2007(14)4

【摘要】铝合金薄壁壳体件是航空航天及兵器工业上广泛采用的零件,但其制造工艺却长期得不到有效解决。

文章采用Anycasting和DEFORM-3D软件,分别对充型阶段的凝固和塑性变形阶段进行了计算,并通过复合加载保证了零件使用性能上的要求。

结果表明,模具和浇注温度越高,则凝固时间越长,且模具温度的影响要大于浇注温度的影响;在保证铝液完全充填型腔的前提下,充分考虑了模具的使用寿命和铝合金熔化温度的要求,进行了模具温度和浇注温度的优化;采用复合加载来代替简单加载可以有效地提高制件密度,使零件性能趋于均匀化。

【总页数】6页(P76-81)

【关键词】铝合金;薄壁壳体件;液态模锻;数值模拟;复合加载

【作者】蒋鹏;杜之明;张晓华;崔云涛;张跃冰

【作者单位】哈尔滨工业大学金属精密热加工国家级重点实验室;哈尔滨工业大学材料科学与工程学院

【正文语种】中文

【中图分类】TG319

【相关文献】

1.铝合金薄壁壳体件液态模锻塑性变形过程的数值模拟 [J], 牛海侠;张琼;吴建美

2.铝合金薄壁壳体件液态模锻成形工艺研究 [J], 牛海侠;朱松波;张琼

3.铝合金薄壁壳体件液态模锻成形工艺研究 [J], 牛海侠;朱松波;张琼

4.基于Anycasting的薄壁铝合金件液态模锻过程有限元分析 [J], 牛海侠;张琼;李磊

5.基于Anycasting的薄壁铝合金件液态模锻过程有限元分析 [J], 牛海侠;张琼;李磊

因版权原因,仅展示原文概要,查看原文内容请购买。

铝合金的液态模锻成形

铝合金的液态模锻成形

徐慧;李天生

【期刊名称】《机械工程师》

【年(卷),期】2006(000)011

【摘要】铝合金的液态模锻是一种省力、节能、节材、能一次成形为接近成品形状且制件质量高的技术.文中介绍了该技术的发展现状、特点及其半固态金属成形技术和液态挤压工艺.

【总页数】2页(P69-70)

【作者】徐慧;李天生

【作者单位】湖南建材高等专科学校,机械工程系,湖南,衡阳,421008;湖南建材高等专科学校,机械工程系,湖南,衡阳,421008

【正文语种】中文

【中图分类】TG3

【相关文献】

1.镁、铝合金车轮液态模锻成形模具设计 [J], 杨金岭;杨荔

2.应用于装备轻量化铝合金构件液态模锻成形技术的研究进展 [J], 张新;陈刚;李宏伟;陈彤;王长顺;徐兰军;杜之明;秦绪坤

3.铝合金薄壁壳体件液态模锻成形工艺研究 [J], 牛海侠;朱松波;张琼

4.铝合金薄壁壳体件液态模锻成形过程的数值模拟 [J], 蒋鹏;杜之明;张晓华;崔云涛;张跃冰

5.5083铝合金法兰盘液态模锻成形技术 [J], 诸葛跃;王家宣;李春

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

哈尔滨工业大学科技成果——大型铝合金制件液态

模锻精密成形技术

项目简介

随着我国交通运输业,武器装备向现代化、高速化方向发展,轻量化要求日趋强烈,特别是轻量化程度要求高的飞机、航天器、高速列车、汽车、舰艇、火炮、坦克以及机械设备等重要受力部件和结构件,需要大量使用铝合金锻件和模锻件以替代原来的钢结构件。

而传统的铸造和模锻技术已不能完全满足这些铝合金关键零部件的制造需求和使用性能,正是这种需求使得大型铝合金制件液态模锻精密成形技术的研究。

成型制件

2000年哈尔滨工业大学液态模锻课题组开展了大型铝合金负重轮液态模锻精密成形技术的研究工作,2003年成功地实现了铝合金负重轮本体与局部(钢质材料或复合材料)耐磨增强一体化精密成形,各项静态和里程试验性能指标均达到设计要求,与钢制轮盘相比,质

量减轻了40%,经检验后取得成功应用。

该成形技术操作方便,成本低,产品综合性能良好,填补了国内液态模锻生产铝合金负重轮的空白。

成形技术的推广应用。