变工况操作及其对制氩系统工况的影响(精)

变负荷对空分装置制氩系统工况的影响

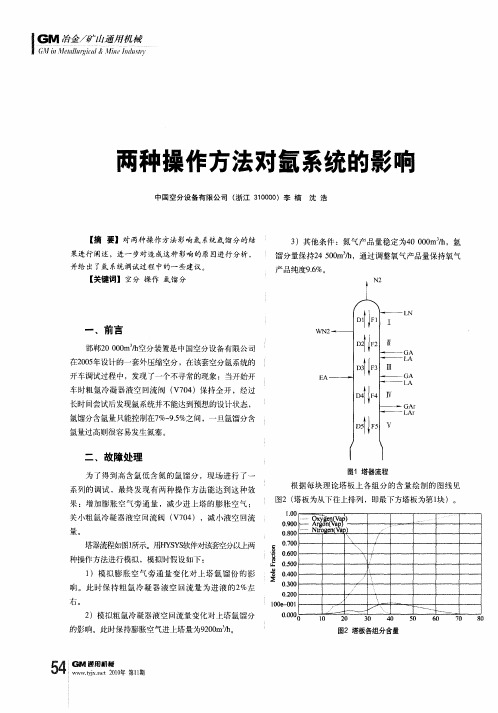

[原创]变负荷对空分装置制氩系统工况的影响尹超涂后沅(中原大化集团有限责任公司河南濮阳 457004)R前言:中原大化集团公司空分装臵于2007年12月1日建成投产,并一次试车成功,整套空分装臵采用全低压分子筛纯化、膨胀机带增压机制冷,是无氢精馏制氩流程,流程如图1所示。

设计工况:纯度为99.74%(V)的氧产品52000Nm3/h,纯度为99.96%(V)产品氮61100Nm3/h,纯度为99.999%(V)产品氩1600 Nm3/h;变负荷工况:纯度为99.74%(V)的氧产品43000Nm3/h,纯度为99.96%(V)产品氮50025Nm3/h,纯度为99.999%(V)产品氩1200 Nm3/h;所以在空分装臵变负荷操作是一项比较复杂的工况调节,操作不当,极易造成产品纯度、供气压力波动,尤其对带制氩系统的空分设备,稍有不慎,就会引起制氩系统工况波动,轻者减产,严重时还会发生氮塞。

但在正常生产中还是以设计工况为主,因为本套装臵需要向煤气化装臵送氧气,并且系统的负荷与空气进气量有关系。

现本文就对部分变负荷调整对氩系统的影响进行解析。

1、变负荷操作及其对制氩系统的影响1.1、变负荷操作空分设备的变负荷操作,主要指加工空气量的变化,包括加负荷操作和减负荷操作两个主要方面。

无论向哪个方向调整,在具体实施过程中,都应该缓慢进行,稳中求变,尤其对于现场供气装臵,不可操之过急,否则会使工况发生波动,影响产品质量和供气压力。

调整过程中为保持系统工况的相对稳定,负荷的调整是通过若干次加、减量来完成的。

究竟每次加减量以多少为宜,要根据装臵不同,灵活掌握。

一般每次加减量控制在设备加工空气量的0.5%~1%范围内,以主塔物料纯度不发生较大波动为原则。

另外,还要注意加量的时间间隔,例如:每5min加一次。

但必须满足在下一次加量前,空分设备已充分消化了上一次加量,从空压机、增压机、膨胀机、主塔液体节流阀、制氩系统到气液态产品取出、输出值已经达到设定值要求,且气氧、液氮、压力氮、低压氮、氩馏分和精氩等主要分析指标不产生较大波动。

调整上塔工况提高氩气产量

式 除尘器入 口进 入 ,大 颗粒 粉 尘直 接分 离 落入 灰

斗 ,其 余粉 尘 随气 流均 匀通 过过 滤 区 ,过滤 后 的

3 结 语

目前 除尘 系统 已经 安 全运 行 了一 年多 ,除尘

洁净气 体透 过滤 袋经 上 箱体 、排 风 管排 出 ,进入

烟 囱排 放 。

效果非常好 。通过对除尘系统改造极大地改善了

车 间及工 厂 的工 作环境 ,消 除 了安 全 隐患 。 目前 输煤 系统 的粉尘排 放浓度 低 于 国家 标准 。

除灰

脉 冲喷 吹 。在每 排 滤袋 上 口的顶 部都

收 稿 日期 :2 0 — 7 2 ;修 回 日期 :20 — 8 2 070— 3 070—0

衡和组分平衡原则 ,那么氩气 中的组分将发生变 化 。如果 超 出制 氩 系统 的 氮处 理 负荷 ,必然 引 起

制氢 系统 工 况 波 动 ,甚 至发 生 粗 氩 塔 氮 塞 现 象 。

在 液 氮产 品取 出量 一定 的情况 下 ,由于 进入 上 塔

的制 氩 系统返 流 富氧液 空 量 随氩气 抽 取 量增 大 而

抽取量 的方法 ,来提高氩提取效率 ,使上塔 的操 作 工 况 发 生恶 化 ,影 响到 各 项 产 品 的提 取 效 率 , 参数 :皮带输送及下料转送点的处理风量为1 00 5 0 m/;除 尘 器 过 滤 面 积 20~30m ;风 机 功 率 3 h 7 0 2

3 .k ;破碎 及落 料输送 点处 理 风量 为3 0 75 W 00 0~ 3 0 /;除尘 器 过 滤 面 积 70m ;风 机 功 率 50 0m3 h 0 7 W ;风机 的压力在 4 0 a 5k 0P 以上 。 0

通钢20000m 3/h空分设备制氩系统工况调整与优化操作

作 者 简 介 :冯 云 飞 (9O 18 一 ) ,男 ,制 氧 助 理 工 程 师 ,20 毕 业 于 河 南 机 电 高 等 专 科 学 校 低 温 技 术 专 业 ,现 在 通 化 02年

钢 铁 股 份 有 限公 司氧 气 厂 四 车 间 技 术 组 从事 技术 工 作 。

・

1 ・ 5

“ n,P. C ia) R. hn

Ab ta t Af ra b e n rd t n f t e r o r c v r p o e s f a 0 0 m h i e a ain n t t o g a g sr c : t r f ito uci o h ag n e o ey rc s o 2 0 0 / ar s p rto u i e i o a T n g n

到 约 0 87 P 后 直接 进入 粗 氩 工塔 上 部 。粗 氩 由 .8 M a 粗 氩 工塔 顶 部排 出 ,由粗 氩 Ⅱ塔底 部 导人 。粗 氩冷

凝 器采 用过冷 后 的液 空作 冷 源 ,大部 分上 升气 体在

收 稿 日期 :2 0 . 产 生 回 流 液 , 以保 证 塔 内 的 精

( ogu r & S e C . t. ,w nl e r n cnet t n ajs e to ro rc o ,cm i i ig T nh a I n o t l o ,Ld ) e aa zd a o ocnr i d t n fa n f t n o m so n e y g ao um g ai sn

人 ;粗 氩 工塔 上 部采 用粗 氩 Ⅱ塔 底部 排 出的粗 液氩

粗 氩冷 凝器 中液化 ,其 中 流量 为 7 7 3 h的一 部 分 7 m/ 粗氩 气 ( 成 为 9 . %A 、≤2×1 ~0 )导 人 粗 组 96 r 0 , 氩液 化 器 进 行 液 化 ,然 后 进 入 精 氩 塔 中 ,继 续 精 馏 ;其 余作 为 回流 液流 回粗 氩 Ⅱ塔 。粗 氩 冷凝 器蒸 发后 的液空 蒸气 和 少量 液空 同时返 回上 塔 。 粗 液氩 从精 氩 塔 中部进 入 ;在 精氩 蒸 发 器氮侧

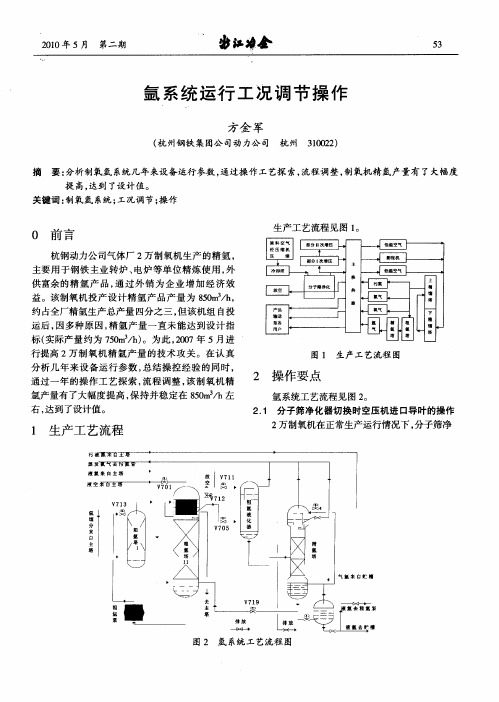

氩系统运行工况调节操作

l

-

采 主 蜃

V

/一 t 、

竺 vl, 、 』 I l/ 7 I

7 2 1 一

,

- /十 ,1 、

柚

L_

,

:

J V 05 7

氲

化 器

液

/

~ 文 、

7 i

/

氲

/

\ ~ /

-

.

×氲 塔 精

×

20 月 二 0 年5 第 期 1

磅全

5 3

氩 系统 运行 工 况 调节 操 作

方 金 军

( 州钢铁 集 团公 司动 力公 司 杭 州 30 2 ) 杭 10 2

摘

要: 分析制氧氩 系统几年来设备运行参数 , 通过操作工艺探 索, 流程调整, 制氧机精氩产量有 了大幅度 提 高, 达到 了设计值 。

. l气

塔

I 下

篇1 氲 租 氲 .

塔

运后 , 因多 种 原 因 , 氩产 量 一 直 未能 达 到设 计 指 精 标 ( 际产 量 约 为 70 3h 。为 此 ,07年 5月 进 实 5m / ) 20 行提高 2万 制 氧 机 精 氩产 量 的技 术 攻 关 。在 认 真 分析 几 年来 设 备 运行 参 数 , 总结 操 控经 验 的同 时 , 通过 一年 的操 作工 艺 探 索 , 程 调整 , 制 氧 机 精 流 该 氩产量 有 了大 幅度 提 高 , 持 并稳 定 在 80 ah左 保 5m/

视季节 变化而 定 )当人塔压 力 缓慢 升高 时 , 时 关 ; 及 小 增大 的导 叶开度 , 开度 趋于 正 常。但 是全 过程 使 应密切 注意空 压机各 级 出 口压 力变化 , 尽可 能 减 及 少 因空分运 行 工 况 波动 而 造 成 氩 系统 工 况 运 行 变

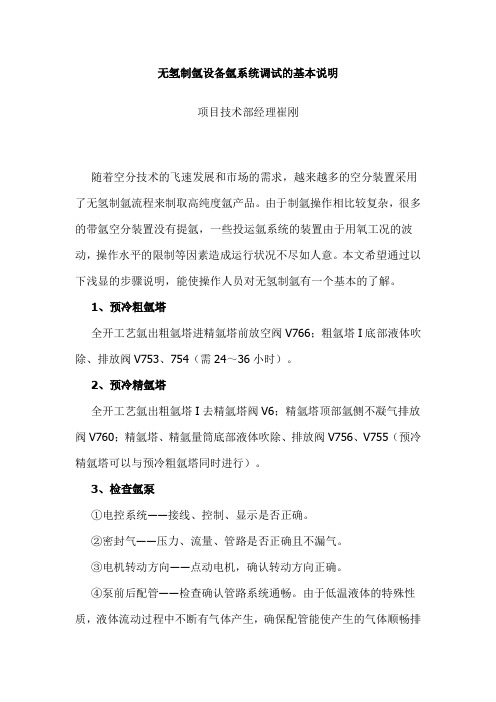

空分无氢制氩设备氩系统调试的基本说明

无氢制氩设备氩系统调试的基本说明项目技术部经理崔刚随着空分技术的飞速发展和市场的需求,越来越多的空分装置采用了无氢制氩流程来制取高纯度氩产品。

由于制氩操作相比较复杂,很多的带氩空分装置没有提氩,一些投运氩系统的装置由于用氧工况的波动,操作水平的限制等因素造成运行状况不尽如人意。

本文希望通过以下浅显的步骤说明,能使操作人员对无氢制氩有一个基本的了解。

1、预冷粗氩塔全开工艺氩出粗氩塔进精氩塔前放空阀V766;粗氩塔I底部液体吹除、排放阀V753、754(需24~36小时)。

2、预冷精氩塔全开工艺氩出粗氩塔I去精氩塔阀V6;精氩塔顶部氩侧不凝气排放阀V760;精氩塔、精氩量筒底部液体吹除、排放阀V756、V755(预冷精氩塔可以与预冷粗氩塔同时进行)。

3、检查氩泵①电控系统――接线、控制、显示是否正确。

②密封气――压力、流量、管路是否正确且不漏气。

③电机转动方向――点动电机,确认转动方向正确。

④泵前后配管――检查确认管路系统通畅。

由于低温液体的特殊性质,液体流动过程中不断有气体产生,确保配管能使产生的气体顺畅排出,杜绝出现倒U形配管。

同时泵前后的吹除排液管应从主管道高点接出,以利于排气。

4、全面检查氩系统仪表①粗氩塔I、粗氩塔II塔阻力(+)(-)压管、变送器及显示仪表是否正确。

②氩系统所有液位计(+)(-)压管、变送器及显示仪表是否正确。

③所有压力点取压管、变送器及显示仪表是否正确。

④工艺氩流量FI-701(孔板在冷箱内)(+)(-)压管,变送器及显示仪表是否正确。

⑤检查所有自动阀门及其调节、连锁是否正确。

5、主塔工况调整①在保证氧纯度的前提下拉大氧气产量。

②控制下塔富氧液空36%~38%(液氮节流进上塔阀V2)。

③在保证主冷液面的前提下减小膨胀量。

6、粗氩塔积液进一步预冷至氩塔温度不再下降的前提下(吹除、排放阀已关闭),微开(断续)液空节流进粗氩塔I冷凝蒸发器阀V3,使粗氩塔冷凝器间断工作产生回流液体,将粗氩塔I塔填料冷透,并积聚在塔底一部分。

循环液氩泵汽蚀后的操作及对系统的影响

书山有路勤为径,学海无涯苦作舟

循环液氩泵汽蚀后的操作及对系统的影响

安钢制氧厂KDONAr215000/15000/540 型空分设备,采用空气预冷、分子筛吸附净化、增压透平膨胀、膨胀空气进上塔和全精馏无氢制氩外压缩流程,产品

氩气内压缩;上塔、粗氩塔和精氩塔均采用规整填料塔,下塔采用筛板塔;制氩系统配套的循环液氩泵为国外某公司的离心式液氩泵。

自投产以来空分设备运行一

直平稳。

2007 年8 月29 日,循环液氩泵发生汽蚀故障,造成空分设备运行工况发生波动。

后采取相应措施,调整操作,使空分设备恢复正常运行。

1、液氩泵汽蚀后的操作

2007 年8 月29 日22∶32∶53,制氩系统2#循环液氩泵泵后压力低报警。

操作人员发现实际泵后压力确实低,同时粗氩Ⅱ塔塔釜液位迅速增高,初步判断是液氩泵发生汽蚀。

迅速赶到现场打开2#循环液氩泵泵前、后排液阀排气,但排液阀一直带气排不尽。

后来预冷并启动1#循环液氩泵, 启动后发现2#循环液氩泵随着1#循环液氩泵的启动也转动,同时微机上的指示灯也显示2#循环液氩泵运转。

最后切断2#循环液氩泵电源以保证1#循环液氩泵单独运行。

由于把注意力集中在循环液氩泵的启动上,错过了稳定空分设备运行工况的最好时间,最终导致氧工况波动、氧纯度下降,氧气放空2 小时, 炼钢生产用氧受到影响。

2、操作对运行工况的影响

(1) 循环液氩泵泵后压力低报警后应迅速打开泵前、后排液阀排气。

排气无效后, 应考虑暂时停运循环液氩泵, 待排液阀见液后迅速启动循环液氩泵。

假如排气仍然无效, 那么在预冷备用泵的同时,明确制氩系统精馏已经中断, 应减少粗氩冷凝器冷量直至切掉制氩系统。

变负荷调整与经济性发展思考

变负荷调整与经济性发展思考莱芜钢铁集团天元气体公司现有四台KDON—21000/22000型空分装置,均有杭州杭氧股份有限公司设计、制造,采用分子筛净化吸附、增压透平膨胀机制冷、膨胀空气进上塔、全低压流程、规整填料上塔、全精馏无氢制氩工艺。

一、KDON—21000/22000型空分装置运行现状莱钢天元气体公司的四台自投产以来,运行状态较为稳定,氧、氮产品产量均达到了设计指标。

但仍存在以下几个问题:上塔压力偏高、污氮含氧高、液氩产量偏低和变负荷调整不完善。

上塔工作压力一般为44kPa~46kPa,与设计相比高出4kPa,与进口机组相比高出9kPa左右,造成空压机的出口压力也相应较高,空分装置的单位电耗较大;污氮含氧高,污氮含氧量平均值在0.872%,高于设计值0.5%,在一定程度上影响了氧的提取,影响了装置的氧提取率。

液氩的产量设计值是750m3/h,实际产量在550~640m3/h徘徊,最低时仅为500m3/h左右,虽经多次系统性的调试,仍低于的设计值,附加值较高的液氩产量达不到设计指标,制约着液体产品销售收入的提高。

根据设计要求,本制氧机具有变负荷调节功能,但在实际运行中,工况变负荷调整不完善,对工况稳定性影响较大,不能依据外部用氧情况变负荷调整,在冶炼用氧少时,氧气减量操作不能及时进行,造成氧气放散,最高时放散率达45%,而外部用氧量增加时,氧气量不能随机调整,造成管网压力偏低,需补充大量液氧。

以上几个问题的存在,使制氧机运行的经济性较差。

二、运行中存在问题的分析1、上塔下部压力的构成,影响上塔压力的因素由于KDON—21000/22000型空分装置的污氮气流量约为产品氮气量的三倍,故而它的沿程阻力决定了上塔压力的大小。

上塔下部的压力就等于下表中五个部分之和。

在一般情况下,空分装置中污氮气(再生气)进分子筛吸附器的压力应不小于13kPa,设备、管道的阻力是无法减少的,而污氮气的流通阻力可以通过系统的调整来减小。

有关空分设备制氩系统优化操作的探讨

有关空分设备制氩系统优化操作的探讨摘要:分析空分设备制氩系统优化操作的理论依据,并以提高氩经济效益为目标定性地分析了氩系统的优化操作关键词:大型空分设备、稀有气体、粗氩塔、优化操作大型空分设备的制氩系统有两种流程:加氢制氩和全精馏制氩。

由于全精馏制氩具有流程简单、操作方便、安全、稳定、氩提取率高等优点,是空分设备用户首选的制氩流程。

全精馏制氩就是在粗氩塔中进行氧–氩分离,直接得到氧含量小于lⅹ10-6的粗氩,在精氩中再进行氩–氮分离,得到纯度为99.999%的精氩产品。

由于氧、氩常压下沸点仅差3K,如果用筛板精馏来实现氧–氩分离,约需150~180块理论塔板。

规整填料每当量理论塔板压降是每理论筛板的1/8左右,这样在粗氩塔允许的压降范围内就可以设置相当于170块理论塔板的规整填料实现氧–氩全精馏分离。

为降低粗氩塔的高度,往往设置二级粗氩塔,粗氩Ⅰ塔出口氩中氧含量为2%~3%,粗氩Ⅱ塔出口氩中氧含量小于1ⅹ10-6,可直接进人精氩塔进行精馏。

1、氩馏分的提取粗氩塔的原料—氩馏分来自于主塔,冷源液空也来自于主塔,且在粗氩塔冷凝器中蒸发返回主塔,所以,粗氩的制取既要关注主塔工况的变化又要兼顾粗氩塔的工况变化,二者互相影响,密切相关。

氩在上塔有两个富集区,液空进料口上下各一个。

氩在上塔的分布是随氧、氮产品的纯度变化而变化。

氧产量减少,提馏段的上升蒸汽相对增多回流比减小,液相中的氮、氩组分充分蒸发上去氧纯度提高,富氩区上移,即精馏段富氩区含氩量增高,而提馏段富氩区含氩量下降。

氩馏分抽口在提馏段,氩馏分中的氩含量减少,氧含量增加,氮含量减少。

如果氮产量减少,主塔内上升气相对回流液来说减少,回流比增大,气相中的氧、氩组分被充分冷凝到液体中,沿塔板下流,氮纯度提高精馏段富氩区含氩量下降,提馏段富氩区的含氩量增高。

氩馏分中氩含量增加,氮含量增加,氧含量减少。

平时,空分设备操作时要根据主塔中氩富集区的分布情况及其受氧、氮产品变化的影响原理,来调节氩馏分中氩、氧、氮的含量,使氩馏分的各组分满足粗氩塔正常运行的要求。

制氩系统的停运对主塔精馏工况的影响

文章编号:100929425(2005)0520049202收稿日期:2005201209;修回日期:2005202227作者简介:邱 宏(1979— ),男,现为中条山有色集团公司冶炼厂制氧车间运行一班班长。

制氩系统的停运对主塔精馏工况的影响邱 宏(山西省中条山有色集团公司冶炼厂制氧车间,山西省垣曲县 043700) 摘要:结合因粗氩塔停运而导致主塔精馏工况恶化的一次故障,分析了停运粗氩塔时主塔精馏工况的变化情况,提出了停运制氩系统时的操作原则。

关键词:大型空分设备;稀有气体;主塔;精馏工况中图分类号:T Q116111 文献标识码:BE ffect of shutdow n of argon recovery subsystem on operatingconditions of distillation in main columnQiu H ong(Oxygen Producing Workshop o f Smeltery ,Zhong Tiao Shan Non 2Ferrous Group Company ,Yuanqu County 043700,Shanxi ,P 1R 1China )Abstract :T aking a failure of degradation in operating conditions of distillation in the main column resulting from the shutdown of crude arg on column as exam ple ,the paper analyzes the change of operating conditions of distillation in the main column due to the shutdown of crude arg on column.The operating principles which should be followed when arg on recovery subsystem is shut down are recommended.K eyw ords :Large 2scale air separation unit ;Rare gas ;Main column ;Operating conditions of distillation 中条山有色集团公司冶炼厂制氧车间的K DON 23200/3200/90型空分设备,由川空设计制造。

氩系统优化调整120208

氩系统优化调整氩气属于稀有气体,在空气中的含量为0.932%。

由于氩气具有密度大、导热低和化学惰性的特点,在钢铁、半导体、照明、焊接保护等领域得到广泛应用,氩气的最大用户是钢铁工业。

氩气产品的市场价值高,提取难度大,故各气体生产单位对空分提氩系统的优化操作及提氩空分装置的挖潜改进都相当重视。

本文以提高氩经济效益为目标,根据笔者在气体生产厂多年的工作经验,结合我公司现有的设备,和大家一起分析和探讨。

一、空分氩系统工作原理利用低温精馏从空气中提取氩产品的工艺流程,可分为两种类型,分别是传统制氩和全精馏制氩。

这两种制氩方式的原理基本相同,都是在粗氩塔中完成氧—氩分离,精氩塔中完成氩—氮分离。

所不同的是在传统制氩工艺流程中粗氩塔只能实现氧的百分量分离,约含氧2%,还需加氢除氧才能进一步降低氧含量,使含氧量达到PPm级;而在全精馏制氩工艺流程中,由于采用了规整填料塔,分馏塔的精馏效率显著提高,在粗氩塔中就能实现氧的10-6(PPm)级分离,可使工艺氩中的氧含量降达到(1~2)×10-6。

无论传统制氩还是全精馏制氩,塔中精馏工况的建立都是相同的。

粗氩塔的原料气来自上塔的氩馏分,粗氩塔的回流液返回上塔,来自下塔的液空为粗氩冷凝器提供冷源,液空蒸汽及回流夜空返回上塔。

由于氩的蒸发压力曲线介于氧、氮之间,故它在精馏塔中的工作特性也介于氧、氮之间,进入空分下塔的所有氩随液空和液氮流出,其中大部分随液空流出。

在空分上塔中,进入的氩在塔的上部冷凝,在下部蒸发,故在上塔中部形成氩富集区。

从底部开始浓度增加,达到最大值后再下降,粗氩塔的进料就来自于上塔氩富集区,氩馏分抽口在氧气抽口以上的填料层的上方,一般为含氩7~10%,含氮量小于0.06%(600PPm)。

由于上塔氩馏分抽口位置已定,故上塔精馏工况的改变将造成氩富集区的移动,导致氩馏分组分的变化。

氧含量增加,氩富集区上移,氩提取率受影响,反之氩富集区下移,氮含量过高,将影响粗氩冷凝器的换热工况,严重时将出现“氮塞”,粗氩塔精馏工况遭到破坏的现象、由此可见粗氩塔与主塔精馏工况息息相关,相互制约。

浅谈本钢氧气厂5#制氧机变负荷调产对氩气生产的影响

分析 了变工况生产 中粗氩塔 易发 生氮塞的原 因, Biblioteka 述 了调 整手段 及预 防措施 。

关键 词 : 大型空分设备 ; 变负荷 生产 ; 氮塞 ; 调试 ; 制氩 系统 引言本钢氧厂 比作为工作重 点 ,同时兼顾 调整粗氩塔冷 中多次出现氩塔氮塞的现象 , 多次被迫将 5 # K D O N A卜2 O 0 0 0 / 2 0 0 o 0 / 8 3 5型制氧 凝器液位和下塔液 空液位 的相对 合理和稳 制氩系统切除 , 重新组织 生产 , 给氩气生产 机, 采用 目前国际流行的 制氧 工艺 , 由一套 定 。 以减负荷调产为例 , 首先将备产品量按 造成一定的影响 。 后经研究分析 , 主要 问题 使用 填料 塔的液氧 泵内压缩流程和前端分 比例进行 削减 , 这 时会出现主冷液面上涨 , 有以下几个 方面 :一 是分子筛纯化系统切 子筛净化的空分装置组成。同时采用增压 上塔 回流液增加 , 氩馏分抽 口富氩 区下移 , 换升压过程 中,引起 进塔空气压力和流量 膨胀 和全 精馏 无氢 制氩 等先进工艺 。由于 回流 比增大 , 含氧 量减少 , 含氮 增加 , 粗氩 波动 , 从而对 主塔 } f g 压力、 主冷液 位 、 氩馏 炼钢 生产 对空分产 品的需求不规律 , 为满 塔馏 分量减少等现象 , 这 时为维持氩 馏分 分含量等产生一系列影响 ,从 而造成粗氩 足不 同时期的运行 方式 , 从 节能降耗的角 抽 口回流 比不变 , 可采用两种方式 , 一种 方 塔馏分气合氮量 上升 , 造 成冷凝器换热温 度, 对制氧机的生产能力也提出更高要求。 式是将下塔至上塔 的各 回流 阀关小 ,减少 差缩小 , 粗氩 塔压力升 高 , 阻力 下降 , 精 馏 变负荷生产成为当前空分生产不可或缺的 入上塔回流液 ,这种方式会导致下塔液位 被破坏, 严重时造成氮塞。二是调产过程 操作手段之一 。变负荷 生产 是一项比较复 上涨 , 液氧、 液 氮生产 比例发生 变化 , 将 生 中, 在操作顺序上有反复 , 没有严格遵循先 杂的 空分工况调节 , 操作不当 , 极 易造成产 产更多的液氮产品 ;另一种方式是增加上 下塔 、 后上塔 、 再氩 塔的调整 思路 , 有 时只 品纯度 、 产 量等波动。 尤其对带制氩系统的 塔液氧取出量 , 增加上 升蒸气量 , 从 而保证 注重一个参 数的调整 ,忽略了对其它因素 空分设备 , 稍有 不慎 , 就会 引起制 氩系统工 富氩 区不下移 。同时为保证能量和物料 同 的分析 , 造成了工况的恶 陛循 环。 三是调产 况 波 动 。 结 合 本 钢 氧 气 厂 衡 ,要有节奏的减少入塔空气量和高压 空 过程中 , 氩馏分控制 的较低 , 一旦出现波动 S # K D ON A r 一 2 o O 0 O / 2 ∞0 O / 8 3 5型 制氧机 调 气量 , 降低 主塔负 荷 , 随着进塔空气量 的减 来不及进行调 整 , 从而发生氮 塞。 四是投粗 产过程 ,探讨变负荷调产对 氩气生产的影 少,备部位参数趋于合理,上下塔压力降 氩 塔的过程 中 ,粗氩 塔冷凝器 液位上升过 响。 低, 主冷及粗氩塔 冷凝器热负荷降低 , 备产 快 , 冷 凝器底 部压力提高 , 温 度升 高 , 温 差 二、 变负荷调产操作过程 品按 比例减少 ,再进一步减少空气量和 膨 减 小 , 负荷 因此而减少 ,馏分气得不到保 此 套 跹) O N Ar 一 2 。 0 0 O / 2 ∞0 O / 8 3 5型 胀量 , 经过几个小时的调整, 就能达到即保 证 。此外粗 氩塔粗氩放散阀开关时机不准 制氧机 的变负 荷调 整范围根 据配套设备的 证各产品纯度不受影响 , 又减产 的目的。 在 确。当粗 氩合氮量没有降下来 时,回收过 生产能力和使用效果,经实际调试确定在 对主塔进行负荷调整 时 , 液 空纯度 的监控 早 。 至使投塔 的时机没有把握好 , 精馏形成 8 0 % 一 l 0 0 % 。 即 加 工 空 气 量 在 十分重要 ,由于近 3 / 5液 空被引到粗氩 塔 较慢。为此 我们有针 对 眭的采取以下措施 8 2 O 0 0 — 1 0 2 4 0 0 m Z / h 之 间调 整。在具体调整 冷凝器作冷源 , 这将直接影 响其热负荷 。 当 加以预防及处理 。 l 根 本上对 空分装置进行 过程 中为保持 系统 工况 的相对稳定 ,负荷 液空含氧量增加 时 , 其饱和温度升高 , 缩 小 全面的大加 热 , 2 当减 缓分子 筛切换升压过 的调 整是通过 若干 次加 、 减量来完成的 。 根 了粗氩冷凝器 的换热温 差 , 热负荷减小 , 从 得到根本保证。 据此套设备 的具体情况 ,我 们在 调整过程 而导致粗氩塔馏分气的减少和粗氩氧 含量 程中均压阀门的开关速率 ,延缓均压过程 中每 次增减量控 制在加 工空分 量的 Q 5 %, 的增 加, 粗 氩取出量减少 , 降低 了氩的提取 中对入塔空气压力和流量的影响 , 从 而减 即S 0 0 m 3 / 次。 并以主塔工况不发生较大波 率 。 少氩馏分的波动对氩气生产的影响 。并且 动为前提 。 为了把握好最佳调整频率 , 经过 四、 变负荷生产时氩塔负荷的确 定 在分 子 筛切 换 阶段尽 可 能不 进行 调产 操 实 际摸索 , 我们 定为 3 a r i n / 次。 这样基本可 在实 际操作 中为避 免盲 目 操 作 ,通过 作 。3 在 调产过程中统一思想 , 严肃操作纪 按先下塔后上塔 再氩塔的操作步骤 , 进 以在 2小 时 内达到 调整工 况至实 际要 求 , 些原理和公式 ,可以估算 出非标准 工况 律 , 先减 产品量 , 再减 并 能够尽 可能的达 到对 工况的最 小影 响 。 氩塔操作负荷的运行参数 。此套 空分 设备 行调整 。在减产过程 中 , 进塔 空气 量 1 0 2 4 0 0 m Z / h , 氨馏 空气量 ; 在增 产过程 中 , 先加 空气量 , 再加 为确保产 品纯度不产生较大波动 ,加量时 的运行参数 : 并控制好操作节奏 , 在装置对上 一 般采取 从空 压机到制氩 系统由前向后的 分取 出量 2 5 o c O m 3 _ / h , 粗 氩量 8 3 5 m 3 / h , 用 产品量 。 0 %, 即 操作步骤消化后 , 再进行下一步操作 。4 在 顺序 ,减量时采取相 由制氩系统到空压机 等 比例法 可以求得加 工空气量 为 8 由后 向前 的顺 序。 在操作过程 中, 密切关注 8 2 o O 0 m3 / h , 氩 馏分量为 2 ∞O O mS / h . 粗 氨量 调产过程中 ,尽可能先将氩馏分控制 的高 各主要产 品的纯度 和压力变化 ,确保操作 为 6 6 8 m ̄ / h ,为实 际操作提供 可靠 的参 考 些 , 氩 气产量 先减 的低一些 , 避免发生氮 时刻注意氩馏分的变化趋势。5 在投 粗 的安 全性 和可靠性 。 依据 , 此套设 备的氩馏分 量为粗氩量 的 3 O 塞 。 控制冷凝 器液位缓 慢增长 , 负荷逐 三、 变负荷操作对制氩 系统的影响 倍。 实际操作中还要有针对 『 生 的进行调整 , 氩塔时 , 如粗氩 塔底部液位合适 , 可将粗 氩 在变负荷操作过程中 ,入塔空气量和 以满 足实 际调产 需要。粗 氩塔热负荷通过 渐增加 , 膨胀量 、 上塔液氮 、 污液氮 、 高压液空 、 富氧 冷凝器液空蒸发量 的多少来控制粗氩塔氩 流程泵运转起 来 , 打回流送入粗氩塔 中部 , 液空 回流量 , 气氧 、 液氧 、 气氮、 液氮 、 氩 馏 馏分的流量。如果粗氩塔冷凝器热负荷增 这样会较早形成精馏 , 对氩气的投产进度 分取出量都将发生变化 ,对制氩系统 的影 加 , 进粗氩塔馏分量增加 , 氩产量和氩提取 的提高有很大好处 。粗氩放 散阀和粗氩冷 响十分明显 。氩在上塔的规律 陛分布及 氩 率都会增加 , 但如果过 大 , 则会出现进入粗 凝 器 液空 回流 阀的开度 控 制在 一 定范 围 加快氩气的生产速度 。6 待粗氩塔} j 勺 粗 馏分抽 口的选取是装置设计时 已经着 重考 氩塔的氩馏分量过大 ,导致富氩 区上升气 内 , 粗氩含氮等指标趋 于正 常后 , 再渐 虑过的关键问题 , 随着 下塔空气量 的增减 , 量不足 , 富氩区下移 , 氩馏 分 回流 比增大 , 氩含氧 、 投精氩塔 , 可保证氩气的 入塔负荷发生改变 ,主冷的热负荷 发生 变 氩馏分中氮含量增加 ,当氩馏分 中含氮量 进 式增 加粗 氩量 、 %以上 时 ,就会 对氩 塔生产 造成影 及时送罐。7 氮塞一旦发生 , 应根据氩塔工 化��

精氩塔工况波动的原因分析与调整

h t ma n c u e o h c u t w r f c o e re f s p ro ln o i i nt g n t a i a s s f te fu t a in ee e e t f d ge o u ec oi g f l ud i o e l o q r

不平稳。精氩纯度也波动。由于 V 6 投 自动, 75 塔内 压力升高 , 排放量大。 在电脑屏幕上的趋势线有滞后 现象 , 由于操作人员经验缺乏 , 看到趋势线波动就马

上调节相关阀门。反反复复致使波动现象始终没有

解决 。

4 精氩塔波动调整

操作人员调节以下阀门, 都可以调节波动 . 现分 析调节以下阀门对波动的影 响:首先调节 V 6 , 75当 塔 内压力突然增高时 , V 6 投 自动 , 因 75 不能及时调

维普资讯

ME [ U R I A O R ] . U G c LP WE A

冶 金 动 力

2 0 年第 5期 07 总 第 1 3期 2

精氩塔 工况波 动的原 因分析 与调整

柳 成 ,王 秀芹 , 贾继华

( 唐山科技职业技术学 院, 河北唐 山 030 ) 600

量低 , 当粗氩 Ⅱ 冷凝器液空液位一定时, 冷凝温差变 大. 上升气流迅速冷凝下流造成回流液增多 , 易产生

液漏。 所以要保证氩馏分的含量稳定 , 必须在主塔稳 定和氧产量稳定的前提下进行 。 22 粗 氩 ¨ 凝 器液 空冷 源 的调 节 . 冷 冷凝器内液空液位高低通过 V 调节 , V 开 3 如 3

J , V c t nlC l g f Si c n eh o g,Tnsa , b i 6 0 0 I I oao a ol e o c n ead Tc nl y aghn Hee 3 0 , i 口 i e e o 0 ∞)

变负荷操作对空分装置制氩系统工况的影响

分 消 化 了 上一 次 加 量 ,从 空 压 机 、增 压 机 、膨 胀

机 、主塔 液 体 节 流 阀 、制 氩 系统 到气 液 态 产 品取

动 ,轻者 减产 ,严重 时还会 发生氮 塞 。本 文就部分

变负荷调 整对制氩 系统 的影 响进行解 析 。

o -ei prtni aa zdi t o . eajs e t dpeat nr m .a [ea ob rsne ugso . fds no ao l e er t dut n rcui ay e r i l epeet a sget n g e i sn y nh y h m n a o e r s ds i

文 章编 号 :0 77 0 (0 8 0 -0 00 10 -84 20 )2 03 -3

Of- sg e a i n An t n l e c n Ar o c v r y tm f De i n Op r t d IsI fu n e o g n Re o e y S se o

Ke o d y W r s:nto e l k; r o a t n; r d r o o t i g n b o a g n f ci c u e ag n c l r c r o mmm ; f d sg p r t n o - e i o e ai n o

0 前

言

日建成投 产 ,并 一次 试车成 功 ,整 套空分装 置采用

全低压分 子筛纯 化 、膨 胀机 带增压 机制冷 ,是无 氢 精馏 制 氩 流 程 ,设 计 含 氧 9.4 产 品 5 0 97% 200

N h m / ,含 氮 9 .6 产 品 6 O m h 99 % 0 6 O N / ,含 氩 9 .9 %产 品 10 m / ,所 以在 空 分装 置变 负 999 60 N h

氩产量不达标的原因分析及调整方法

碰胁m3/h

99.7%02 ≤lOppm(h

10pgn02

≤2弭Ⅲ如≤3ppmN2

≤2ppm02 3ppmN2

2cOrn3/h

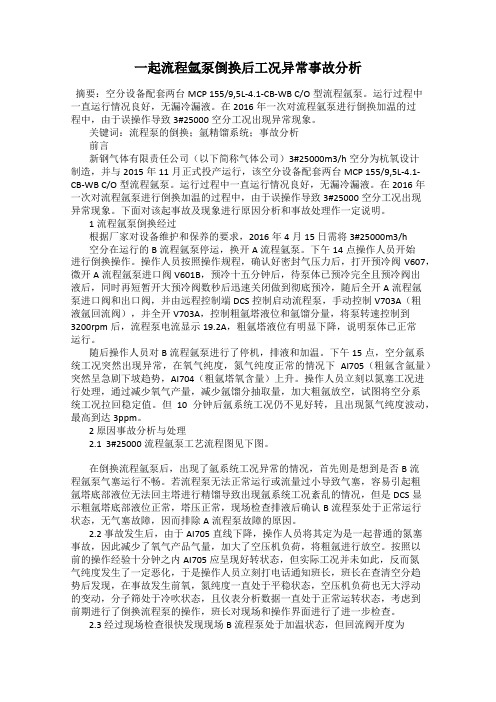

这四台制氧机分别投入运行以后,在加工空气量最大,且工况稳定时氩的最大产量为 600m3/h,此时氩的提取率不足60%。而在一般情况下,产量仅为500。600m3/h,距氩提取率 75%的设计指标有很大差距,影响了公司的经济效益。 2对运行工况的分析 (1)制氩系统流程简介 从上塔的中下部抽出约24670m3/h,含氩7—10%,含氮量小于O.06%的氩馏份,经粗氩塔初 步精馏制得含氧小于2ppm的工艺氩,再进入精氩塔中,精馏除去其中的氮组份,使含氮量小于 3ppm,得到产品液氩。大部分液氩进入贮槽贮存外,小部分经中压液氩泵加压2.5MPa,在换热 器中汽化回收冷量后送入用户管网。流程简图如图1所示。 (2)以9’制氧机的运行工况与设计工况进行对比分析: 为方便比较,使用稳定运行状态下,加工空气量、氧、氮产品产量均为(或接近)设计值时的 实际运行参数,见表2所列。

纯度ppmO

≤lO 2~15

力姗

25680

5.0—7.0

注:表中的流量单位为矗,h,液体的流量为折合气体的流量。

由表中的参数对比可知,实际运行工况中的 氩馏份浓度远低于设计值,氧产品纯度则高于设 计值,正是氩馏份浓度过低制约了氩产量的提高。 (3)氩馏份浓度与氩产量关系的分析 如图2示,设氩馏份的流量为V,氩馏分中氩 含量YA;塔底回流液流量为L,氩含量XA;产品液 氩流量为D,氩含量XD。则很明显有以下两个物 料平衡方程式:

<‘<‘<<<≮<‘<<<‘<‘<<<<<<<<<<<《<《<≮(‘(‘<《(《(‘<<<《<‘<‘(‘<<<《<<<‘<‘(<‘(<‘<‘<‘(<(<<<<<<‘<<

两种操作方法对氩系统的影响

0.0 80 07 0 ,0 0.0 60

三 滟

\

\

一

, \

塔器流程如图1 所示。用H S S Y Y 软件对该套空分以上两 种操作方法进行模拟 ,模拟时假设如下 :

O5O 。0

04 0 .0 03 0 .0 o2 0 ,0

、

一 ~

产品纯度96 .%。

并给 出了氩 系统调 试过程 中的一 些建议 。

【 关键词 】 空分 操作 氲馏 分

LN

一

、

前言

GA L A

邯郸 2 0m/空分装置是 中国空 分设备有限公司 000 h 在20年设计的一套外压缩空分 ,在该套空分氩系统的 05

开车调试过程 中,发现 了一个不寻常的现象 :当开始开

金 胁

曲

短

街 一 础 册

两种操作方法对氩系统的影响

中国 空分 设备 有 限公 司 ( 江 30 0 )李 楠 浙 10 0 沈 浩

【 要】对两种操作方法影响氲系统氲馏分的结 摘

果进行阐述 ,进一 步对造成这种影响 的原 因进行 分析,

3 )其他 条件 :氮 气产品量稳 定为4 0m /,氩 00 0 h 馏分量保持2 0m /,通过 调整氧气产品量保持氧 气 450 h

氮量下降 ,跟操 作结果吻合 。

增加膨胀 空气 旁通时减 少 了图1 中进上塔 膨胀空 气 j 量 均有所降低 ,馏分 中的氧含量也降低 ,相对的 含氮、

部、 Ⅳ段顶物料 中含氧 量降低 ,而上塔底部 产品的氧含

表 1 H YS YS 模拟 计算结果

进上塔膨胀空气量

/( /) m h

图2塔板各组分含量

一起流程氩泵倒换后工况异常事故分析

一起流程氩泵倒换后工况异常事故分析摘要:空分设备配套两台MCP 155/9,5L-4.1-CB-WB C/O型流程氩泵。

运行过程中一直运行情况良好,无漏冷漏液。

在2016年一次对流程氩泵进行倒换加温的过程中,由于误操作导致3#25000空分工况出现异常现象。

关键词:流程泵的倒换;氩精馏系统;事故分析前言新钢气体有限责任公司(以下简称气体公司)3#25000m3/h空分为杭氧设计制造,并与2015年11月正式投产运行,该空分设备配套两台MCP 155/9,5L-4.1-CB-WB C/O型流程氩泵。

运行过程中一直运行情况良好,无漏冷漏液。

在2016年一次对流程氩泵进行倒换加温的过程中,由于误操作导致3#25000空分工况出现异常现象。

下面对该起事故及现象进行原因分析和事故处理作一定说明。

1流程氩泵倒换经过根据厂家对设备维护和保养的要求,2016年4月15日需将3#25000m3/h空分在运行的B流程氩泵停运,换开A流程氩泵。

下午14点操作人员开始进行倒换操作。

操作人员按照操作规程,确认好密封气压力后,打开预冷阀V607,微开A流程氩泵进口阀V601B,预冷十五分钟后,待泵体已预冷完全且预冷阀出液后,同时再短暂开大预冷阀数秒后迅速关闭做到彻底预冷,随后全开A流程氩泵进口阀和出口阀,并由远程控制端DCS控制启动流程泵,手动控制V703A(粗液氩回流阀),并全开V703A,控制粗氩塔液位和氩馏分量,将泵转速控制到3200rpm后,流程泵电流显示19.2A,粗氩塔液位有明显下降,说明泵体已正常运行。

随后操作人员对B流程氩泵进行了停机,排液和加温。

下午15点,空分氩系统工况突然出现异常,在氧气纯度,氮气纯度正常的情况下AI705(粗氩含氩量)突然呈急剧下坡趋势,AI704(粗氩塔氧含量)上升。

操作人员立刻以氮塞工况进行处理,通过减少氧气产量,减少氩馏分抽取量,加大粗氩放空,试图将空分系统工况拉回稳定值。

但10分钟后氩系统工况仍不见好转,且出现氮气纯度波动,最高到达3ppm。

变工况操作及其对制氩系统工况的影响(精)

变工况操作及其对制氩系统工况的影响摘要:简介液体空分设备变工况操作的要点以及变工况操作对制氩系统工况的影响;并阐述了变工况操作时氮塞发生的原因,调整手段及预防措施。

关键词:变工况操作;制氩系统;氮塞前言气体市场对空分产品的需求是动态的,随着销售区域产业结构的变化,对液氧、液氮、气氧和气氮等产品的需求比例也在发生变化。

为满足不同客户群体不同时期对产品的需求,更好地适应不断变化的市场,有些设计、开发的空分设备,具有变工况能力。

针对市场需求的变化,对生产负荷和液氧、液氮生产比例进行调节。

变工况操作是一项比较复杂的空分工况调节,操作不当,极易造成产品纯度、供气压力波动。

尤其对带制氩系统的空分设备,稍有不慎,就会引起制氩系统工况波动,轻者减产,严重时还会发生氮塞。

1 变负荷操作及其对制氩系统的影响1.1 变负荷操作空分设备的变负荷操作,主要指加工空气量的变化,包括加负荷操作和减负荷操作两个主要方面。

无论向哪个方向调整,在具体实施过程中,都应该缓慢进行,稳中求变,尤其对于现场供气装置,不可操之过急,否则会使工况产生波动,影响产品质量和供气压力。

调整过程中为保持系统工况的相对稳定,负荷的调整是通过若干次加、减量来完成的。

究竟每次加减量以多少为宜,要根据装置不同,灵活掌握一般每次加减量控制在设备加工空气量的0.5% ~1%范围内,以主塔物料纯度不发生较大的波动为原则。

另外,还要注意加量的时间间隔,例如:每5min 加一次,或每3min 加一次。

但必须满足在下一次加量前,空分设备已充分消化了上一次加量从空压机、增压机、膨胀机、主塔液体节流阀、制氩系统到气液态产品取出、输出值已经达到设定值要求,且气氧、液氧、压力氮、低压氮、氩馏分和精氩等主要分析指标不产生较大波动。

为确保产品纯度不产生较大波动,加量时一般采取从空压机到制氩系统由前向后的顺序,减量时则相反。

在调整过程中,可以充分利用系统DCS提供的产品纯度分析趋势记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变工况操作及其对制氩系统工况的影响

摘要:简介液体空分设备变工况操作的要点以及变工况操作对制氩系统工况的影响;并阐述了变工况操作时氮塞发生的原因,调整手段及预防措施。

关键词:变工况操作;制氩系统;氮塞

前言

气体市场对空分产品的需求是动态的,随着销售区域产业结构的变化,对液氧、液氮、气氧和气氮等产品的需求比例也在发生变化。

为满足不同客户群体不同时期对产品的需求,更好地适应不断变化的市场,有些设计、开发的空分设备,具有变工况能力。

针对市场需求的变化,对生产负荷和液氧、液氮生产比例进行调节。

变工况操作是一项比较复杂的空分工况调节,操作不当,极易造成产品纯度、供气压力波动。

尤其对带制氩系统的空分设备,稍有不慎,就会引起制氩系统工况波动,轻者减产,严重时还会发生氮塞。

1 变负荷操作及其对制氩系统的影响

1.1 变负荷操作

空分设备的变负荷操作,主要指加工空气量的变化,包括加负荷操作和减负荷操作两个主要方面。

无论向哪个方向调整,在具体实施过程中,都应该缓慢进行,稳中求变,尤其对于现场供气装置,不可操之过急,否则会使工况产生波动,影响产品质量和供气压力。

调整过程中为保持系统工况的相对稳定,负荷的调整是通过若干次加、减量来完成的。

究竟每次加减量以多少为宜,要根据装置不同,灵活掌握一般每次加减量控制在设备加工空气量的0.5% ~1%范围内,以主塔物料纯度不发生较大的波动为原则。

另外,还要注意加量的时间间隔,例如:每5min 加一次,或每3min 加一次。

但必须满足在下一次加量前,空分设备已充分消化了上一次加量从空压机、增压机、膨胀机、主塔液体节流阀、制氩系统到气液态产品取出、输出值已经达到设定值要求,且气氧、液氧、压力氮、低压氮、氩馏分和精氩等主要分析指标不产生较大波动。

为确保产品纯度不产生较大波动,加量时一般采取从空压机到制氩系统由前向后的顺序,减量时则相反。

在调整过程中,可以充分利用系统DCS提供的产品纯度分析趋势记录。

由于纯度检测本身滞后比较严重,操作员可以根据变化的趋势,对操作幅度做相应的调整。

理想的加、减量操作,各流量趋势图是一条平滑的上升或下降的直线。

1.2 变负荷操作对制氩系统的影响

在变负荷操作过程中,上塔液氮、液空回流量,气氧、气氮取出量和氩馏分抽取量都会发生变化,对制氩系统的影响十分明显。

众所周知,氩在上塔分布是有规律的。

在上塔提馏段(液空进料口以下)形成一个富氩区,最高氩含量可达到15% 。

但由于此处氮含量较高,

一般将氩馏分抽口设在富氩区偏下一点。

在氩馏分氧、氮、氩三元混合物中,设计值一般为:氧90% ~91% 、氩9%~10%、氮小于0.06%。

但是富氩区在上塔的位置不是固定的,当进行变负荷操作时,富氩区在上塔是不断变化的,而氩馏分抽口位置是固定不变的,因此,氩馏分抽口的物料组分也在不断发生变化。

以加负荷操作为例,随着进塔空气流量的增加,进入压力塔(下塔)顶部的冷凝蒸发器的氮气流量和压力都会增加,冷凝蒸发器热负荷增大,冷凝液氮量增加;同时,冷凝蒸发器氧侧液氧蒸发量增大,气氧推动富氩区上移,氩馏分抽口处回流比变小,氩馏分氧含量增加,氩含量降低。

为维持氩馏分抽口氧含量不变,一种方法是将下塔冷凝的液氮导入上塔,增加回流液氮量,以维持氩馏分抽口回流比不变。

这种调节方法会导致液氧、液氮生产比例发生改变,将产生更多的液氧产品。

另外一种方法是增加上塔底部气氧取出量,控制富氩区不上移。

当然,增加的气氧量和进塔的空气量应该匹配,否则,富氩区位置将会发生变化。

在对主塔进行负荷调整时,难免会对液空纯度

产生影响,由于有一部分液空(约3/5 )被引到粗氩冷凝器作冷源,液空纯度直接影响粗氩冷凝器的热负荷。

当液空氧含量增加时,其饱和温度升高,缩小了粗氩冷凝器的换热温差,热负荷缩小,从而导致粗氩氧含量和精氩塔压力升高,粗氩取出量减少,精氩塔氮排放流量增加,降低氩的提取率。

2 变比例操作及其对制氩系统的影响

空分设备的变比例操作,要严格遵守物料平衡原则和能量守恒定律。

在膨胀机的效率和膨胀空气量一定的情况下,制冷量(焓降)基本确定下来,设备所能产生的液体总量是一定的。

根据物料平衡的原则,所能生产的气氧和液氧总和是不变的。

通过对上塔回流的液氮量和上升的氧气量进行同步的增加和减少,完成液氧和液氮产品的相互转移。

以氩馏分氧含量为基准,回流比是不变的,只是回流液氮和上升气氧之间量的变化。

当向氧工况转移时,减少气氧取出量,增加上塔液氮回流量,进入上塔的液氮将上升的气氧冷凝成液氧,液氧回流至低压塔(上塔)底部,作为液氧产品引出;同时,液氮被汽化成气态,以气态氮产品引出塔外,完成冷量的转移。

向氮工况转移时与上述步骤相反。

一般称主要生产液氧的工况为液氧工况,主要生产液氮的工况为液氮工况。

在液氧工况时,上塔回流的液氮充分,冷量充足,氩馏分在同等氧含量的情况下,氩含量升高,氮含量减少。

因此,在液氧工况时,氩的提取率最高。

在液氮工况时,由于上塔顶部回流的液氮量较少,上塔精馏段气氧、气氩冷凝不充分,部分氧、氩从污氮通道流失。

在液氧工况时,污氮中氧含量可以控制在0.3% ~3%之间;而液氧工况时,污氮中氧含量要在3% ~6%之间,由于氧、氩的沸点比较接近,液氮工况的污氮中流失的氩更多一些。

氩馏分作为氧、氮、氩三元混合物,在相同的氧含量的情况下,液氧工况时氩馏分中氩含量高,氮含量低;液氮工况时氩馏分中氩含量低,氮含量高。

因此,在实际操作中,液氧工况时可以将氩馏分氧含量控制低一些,液氮工况时则要控制高一些,以避免过多的氮进入精氩塔,引起粗氩塔工况波动,甚至发生氮塞。

在由液氧工况向液氮工况转移时,制氩系统则要适当减量操作。

3 变工况时氩塔负荷的确定

对于变工况液体空分流程,设计时已给出几种典型的工况操作参数,但不是从最小空气负荷到最大空气负荷的所有操作参数都已给出。

在实际操作中通过标准工况的工艺参数,可以估算出非标准工况氩塔操作负荷的运行参数,避免盲目操作。

一般控制氩馏分量为粗氩量的27 ~29 倍。

当然,在实际操作中还要根据实际情况有针对性的进行调整。

粗氩塔热负荷,通过粗氩冷凝器液空蒸发量的多少来控制粗氩塔的氩馏分流量。

如果粗氩冷凝器热负荷不足,进粗氩塔氩馏分量少,氩产量和氩提取率都会降低。

而粗氩塔热负荷过大,进入粗氩塔的氩馏分量增加,导致富氩区上升气量不足,富氩区下移,氩馏分回流比增大,氩馏分中氮含量增加。

当氩馏分中氮含量大于1%以上,就会对氩塔产生影响,超过精氩塔的排氮能力,就会出现不同程度的氮塞现象。

4 变工况时氮塞的预防和处理

氮塞的发生,除去设计制造缺陷外,多数是由操作不当引起的。

一方面是由于主塔氩馏分控制失常,另一方面是由于粗氩塔冷凝器热负荷过大。

一般的空分流程对氩馏分的监测都设有氩馏分氧含量在线分析。

氧含量一般控制在88% ~92% 之间。

当发生偏差时,通常改变气氧取出量和上塔液氮回流量来调整。

而对氩馏分中的氮组分做在线分析的流程并不多见。

氩馏分是三元组分,氩馏分中氧含量符合工艺指标,并不能代表氮含量不超标。

在实际操作中,有时会发生在氧含量不低的情况下却发生了不同程度的氮塞现象。

另外,氩馏分中氧含量监测相对比较滞后,不能及时反映氩馏分中氧含量的真实情况,当制氩系统出现氮塞迹象时再调整工况,为时已晚。

因此,同时监测氩馏分中的氮组分非常重要。

有的空分流程没有直接监测氮含量,而设置了一个氩馏分温度监测仪。

相比于纯度监测,温度检测反应更加及时、直观。

在上塔压力控制在35kPa的情况下,氩馏分温度控制在88.65K 左右,如果氩馏分取出量过大,氮含量升高,氩馏分温度会下降。

当氩馏分温度降至87.15K 以下,并且长时间运行,就有氮塞发生的可能。

如果调整及时,能避免氮塞的发生。

氮塞一旦发生,应根据氩塔工况波动的程度,适度打开粗氩管线上的排放阀,使聚集在粗氩冷凝器冷凝侧的氮气随粗氩排出塔外;还应加大精氩塔中氮气的排放。

调整主塔氩馏分,使其各项工作指标恢复正常。

如果发生极严重的氮塞现象,必要时关闭精氩塔,粗氩直接排放。

待氩馏分恢复正常,再运行精氩塔。