usp 36 786 分析筛分法评估粒度分布

粒度粒度分布测定法

粒度粒度分布测定法本法用于测定原料药和药物制剂的粒子大小或粒度分布。

其中第一法、第二法用于测定药物制剂的粒子大小和限度,第三法用于测定原料药从药物制剂的粒度分布。

第一法(显微镜法)本法中的粒度,系以显微镜下观察到的长度表示。

目镜测微尺的标定照显微鉴别法(附录44)标定目镜测微尺。

测定法除另有规定外,取供试品,用力摇匀,黏度较大者可按品种项下的规定加适量甘油溶液1-2稀释,照该剂型或品种项下的规定取供试品,置载玻片上,覆以盖玻片(注意防止气泡混入),轻压使颗粒分布均匀,注意防止气泡混入;半固体可直接涂于载玻片上。

立即在50-100倍显微镜下检视盖玻片全部视野,应无凝聚现象,并不得检出该剂型或品种项下规定的50um及以上的粒子。

再在200-500倍显微镜下检视该剂型或品种项下规定的视野内的总粒数及规定大小的粒数,计算所占百分比。

第二法(筛分法)筛分法一般分为手动筛分法、机械筛分法和空气喷射筛分法。

手动筛分法和机械筛分法适用于测定大部分粒径大于75um的样品。

对于粒径小于75um的样品,则应采用户气空气喷射筛分法或其他适宜的方法。

机械筛分法系采用机械方法或电磁方法,产生垂直振动、水平圆周运动、拍打、拍打与水平圆周运动相结合等振动方式。

空气喷射筛分法则采用流动的空气流带动颗粒运动筛分试验时需注意环境湿度,防止样品吸水或失水。

对易产生静电的样品可加入0.5%胶质二氧化硅和(或)氧化铝等抗静电剂,以减小静电作用产生的影响。

1.手动筛分法(1)单筛分法称取各品种项下规定的供试品,置规定号的药筛中(筛下配有密合的接收容器),筛上加盖。

按水平方向旋转振摇至少3分钟,并不时在垂直方向轻叩筛。

取筛下的颗粒及粉末,称定重量,计算其所占比例(%)。

(2)双筛分法取单剂量包装的颗粒剂5袋(瓶)或多剂量包装的1包(瓶),称定重量,置该剂型或品种项下规定的上层(孔径大的)药筛中(下层的筛下配有密合的接收容器),保持水平状态过筛,左右往返,边筛动边拍打3分钟。

药品粒度和粒度分布测定法

药品粒度和粒度分布测定法一目的:制定粒度和粒度分布测定法,规范粒度和粒度分布的测定操作。

二适用范围:适用于粒度和粒度分布的测定。

三责任者:品控部。

四正文本法用于测定原料药和药物制剂的粒子大小或粒度分布。

其中第一法、第二法用于测定药物制剂的粒子大小或限度,第三法用于测定原料药或药物制剂的粒度分布。

第一法(显微镜法)本法中的粒度,系以显微镜下观察到的长度表示。

目镜测微尺的标定用以确定使用同一显微镜及特定倍数的物镜、目镜和镜筒长度时,目镜测微尺上每一格所代表的长度。

将镜台测微尺置于显微镜台上,对光调焦,并移动测微尺于视野中央;取下目镜,旋下接目镜的目镜盖,将目镜测微尺放入目镜筒中部的光栏上(正面向上),旋上目镜后反置镜筒上。

此时在视野中可同时观察到镜台测微尺的像及目镜成测微尺的分度小格,移动镜台测微尺和旋转目镜,使两种量尺的刻度平行,并令左边的“0”刻度重合;寻找第二条重合刻度,记录两条刻度的读数,并根据比值计算出目镜测微尺每小格在该物镜条件下所相当的长度(um)。

由于镜台测微尺每格相当于10um,故目镜测微尺每1小格的长度为:10×相重区间镜台测微尺的格数相重区间目镜测微尺的格数当测定时要使用不同的放大倍数时,应分别标定。

测定法取供试品,用力振匀,黏度较大者可按品种项下的规定加适量甘油溶液(1→2)稀释,照该剂型或品种项下的规定,量取供试品,置载玻片上,覆以盖玻片,轻压使颗粒分布均匀,注意防止气泡混入,半固体可直接涂在载玻片上,立即在50~100倍显微镜下检视盖玻片全部视野,应无凝聚现象,并不得检出该剂型或品种项下规定的50um及以上的粒子。

再在200~500倍的显微镜下检视该剂型或品种项下规定的视野内的总粒数及规定大小的粒数,并计算其所占比例(%)。

第二法(筛分法)1、单筛分法称取各品种项下规定的供试品,置规定号的药筛内,筛上加盖并在筛下配有密合的接受容器。

按水平方向旋转振摇至少3分钟,并不时在垂直方向轻叩筛。

粒度和粒度分布的测量

粒度和粒度分布的测量原料药的粒径及粒径分布对制剂的加工性能、稳定性和生物利用度等有重要影响。

本文总结了粒径表征的基本概念,及常见测量手段(筛分、激光散射、图像法和沉降法)的原理、优劣和注意事项。

1、粒径的表征方式对于球形物体,通过直径很容易确定其大小;但对于立方体,则需要更多的参数,如长宽高;而对于形状更为复杂的颗粒体,恐怕没有足够的参数准确描述其大小。

但在实际应用中,只要能够描述其相对大小,指导意义就很大了。

为了采用简单的参数直观描述颗粒的大小,往往采取等效球体的直径来描述颗粒的大小。

这种等效的基础常常是表面积、体积或者投影面积,分别被称为表面积径、体积径或投影径等。

此外,还可以等效为具有相同沉降速度的球形粒子,称为斯托克径。

我们通过各种检测方法获得的测量值一般都是理论等效值。

不同原理的粒度检测设备的使用的等效物理参量不同,在检测同一个不规则颗粒时,得到的测试结果是不相同的,因此将不同测试方法的结果进行比较,可能无法得出具有实际意义的结论。

粉体作为一堆粒子的集合,不同的粒子颗粒大小可能不同,表示粉体粒径的大小可以采用平均粒径。

计算每一个颗粒的某一等效粒径,然后采用粒子数目、长度、表面积或粒子体积等参数作为权重计算平均粒径,从而得到不同的平均等效粒径。

其中在药学中较为重要的平均径包括表面积加权平均粒径(该值与表面积成负相关)和体积加权平均粒径。

平均粒径无法描述各个颗粒的粒径情况。

当就某一粒径范围的粒子数或粒子重量对粒径范围或平均粒径作图,就得到所谓的频率分布曲线,其可以直观的表示粒径分布。

另一种表示分布的方式是将超过或低于某一粒径的累积百分数对粒径作图,得到的曲线往往为S形。

在实践中,粒径分布对API性质的影响可能超过平均粒径,应当给以充分的重视。

2、粒径及粒径分布的测量粒径及其分布的测定基于不同的原理有多种测定方法。

在中国药典和日本药典中描述了显微法(即本文的“图像法”)、筛分法和激光散射法。

usp 36 786 分析筛分法评估粒度分布教学内容

u s p36786分析筛分法评估粒度分布786分析筛分法评估粒度分布筛分法是按粒子大小分布将粉末和颗粒分类的最古老的方法之一。

通过使用编织筛布基本将颗粒按中等大小尺寸(如广度或宽度)进行排序。

当大部分颗粒大于75 µm时,机械筛分则最合适。

对更小的颗粒,筛分时由于重量轻不足以克服颗粒表面间的凝聚力和粘附力,导致颗粒间互相粘结留在筛上,因而导致颗粒可能通过筛子得到保留。

对这样的材料,其它搅动方式如喷气筛分或声波筛分可能更合适。

然而筛分法有时也用于一些平均颗粒尺寸小于75μm 的粉末或颗粒此时方法需进行验证。

在制药学上筛分法通常是作为将更粗糙的单粉或颗粒分类的选择。

对于仅以粒子大小为基础进行分类的粉末来说筛分法是绝好的方法而且在大多数情况下分析能在干燥状态下进行。

筛分法的局限性是它需要一定重量的样粉(通常为至少25g,取决于粉末或颗粒的密度,和试验筛的直径),以及它对筛分容易堵塞滤网小孔的油性或其它粘性粉末存在困难。

筛分法本质上是一种两维大小估计因为能否通过滤网小孔更多地取决于最大宽度与厚度而非长度。

此方法用来估计单一物料的总体粒子大小分布。

它并不是用来测定粒子通过或未通过一个或两个滤网的比例。

除非在单独的专论里另有说明估计粒子大小分布在干燥筛分法里作了描述。

它的困难在于难以到达终点比(如物料不容易通过滤网)或者有时需要使用筛分范围更细的粉末(小于75μm)使用备选颗粒大小方法时应慎重考虑。

在不会导致测试样品获得或失去水分的情况下应该实施筛分法测试。

其中,筛分时环境的相对湿度应进行控制,以防止样品水分的吸收或损失。

在没有对立证据情况下,筛分试验通常在环境湿度下执行。

适用于某一特定材料的任何特殊条件在专论中应加以详尽描述。

分析筛分法原理——分析测试滤网由一个金属筛网构成编织简单上有方形小孔并被封入一个无盖圆柱形容器底部。

基本分析法要求滤网按越来越粗糙的程度逐个叠加然后将测试粉末置于最上层滤网上。

786分析筛分法评估粒度分布

786分析筛分法评估粒度分布筛分法是按粒子大小分布将粉末和颗粒分类的最古老的方法之一。

通过使用编织筛布基本将颗粒按中等大小尺寸(如广度或宽度)进行排序。

当大部分颗粒大于75 m时,机械筛分则最合适。

对更小的颗粒,筛分时由于重量轻不足以克服颗粒表面间的凝聚力和粘附力,导致颗粒间互相粘结留在筛上,因而导致颗粒可能通过筛子得到保留。

对这样的材料,其它搅动方式如喷气筛分或声波筛分可能更合适。

然而筛分法有时也用于一些平均颗粒尺寸小于75 am的粉末或颗粒此时方法需进行验证。

在制药学上筛分法通常是作为将更粗糙的单粉或颗粒分类的选择。

对于仅以粒子大小为基础进行分类的粉末来说筛分法是绝好的方法而且在大多数情况下分析能在干燥状态下进行。

筛分法的局限性是它需要一定重量的样粉(通常为至少25g,取决于粉末或颗粒的密度,和试验筛的直径),以及它对筛分容易堵塞滤网小孔的油性或其它粘性粉末存在困难。

筛分法本质上是一种两维大小估计因为能否通过滤网小孔更多地取决于最大宽度与厚度而非长度。

此方法用来估计单一物料的总体粒子大小分布。

它并不是用来测定粒子通过或未通过一个或两个滤网的比例。

除非在单独的专论里另有说明估计粒子大小分布在干燥筛分法里作了描述。

它的困难在于难以到达终点比(如物料不容易通过滤网)或者有时需要使用筛分范围更细的粉末(小于75am)使用备选颗粒大小方法时应慎重考虑。

在不会导致测试样品获得或失去水分的情况下应该实施筛分法测试。

其中,筛分时环境的相对湿度应进行控制,以防止样品水分的吸收或损失。

在没有对立证据情况下,筛分试验通常在环境湿度下执行。

适用于某一特定材料的任何特殊条件在专论中应加以详尽描述。

分析筛分法原理一一分析测试滤网由一个金属筛网构成编织简单上有方形小孔并被封入一个无盖圆柱形容器底部。

基本分析法要求滤网按越来越粗糙的程度逐个叠加然后将测试粉末置于最上层滤网上。

这套滤网受一个标准搅拌周期控制留在每个滤网上的物料重量被准确测定。

USP部分内容

麻烦帮忙翻译USP35中一下内容:(编号为页码)<11>USP对照标准品<21>温度计<31>容量仪器<41>重量与天平<429>粒度的光衍射测定<467>残留溶剂<616>松装密度/堆密度和振实密度<621>色谱分析法<641>溶液的澄清度<699>固体密度<724>药物释放度(P442)-2<786>通过分析筛选估计粒度分布/通过筛分法估算粒子分布<791>pH<811>粉体细度/粉剂细度<851>分光光度法与光散射(P577)-6<905>含量均匀度(P593)-3<921>水分测定<1051>清洗玻璃容器(P754)<1087>内部的溶出度(P871)-3<1092>溶出程序:开发与验证(P889)<1216>片剂的脆碎度(P1120)<1217>片剂破碎力<1251>在分析天平上称量(标红的部分为已翻译完成)<197>分光光度鉴别测试(P196)红外吸收干燥待测样品和分析用对照品的制备有7种方法。

各论中引用<197K>意味着待测物质与溴化钾完全混合。

各论中引用<197M>意味着待测物质经过精细的磨碎,并溶于矿物油中。

各论中引用<197F>意味着待测物质悬浮在不同的盘中(plate)(如,氯化钠或溴化钾)。

各论中引用<197S>意味着制备指定浓度的溶液,且溶解于各个各论中指定的溶剂中,除非各个各论中对光程长吸收池(cell path length)另有规定,否则溶液的检测应在0.1mm吸收池(cell)中进行。

各论中引用<197A>意味着待测物质与内反射元件亲密接触,用于衰减全反射(ATR)分析。

口服固体制剂粒度和粒度分布相关问题探讨

口服固体制剂粒度和粒度分布相关问题探讨何驰宇ꎬ朱雪萍ꎬ胡玉玺(国家药品监督管理局药品审评中心ꎬ北京100163)摘要:粒度和粒度分布是原辅料以及药物颗粒的关键质量属性ꎬ对药物制剂的生产可行性和产品性能有着重要的影响ꎮ本文旨在通过对口服固体制剂粒度和粒度分布与生产可行性㊁产品性能之间的相关性进行剖析ꎬ提出粒度和粒度分布分析方法开发和验证过程的关键考虑因素ꎬ并探讨如何建立合理的粒度分布控制标准ꎬ为药物研发和生产阶段进行粒度和粒度分布研究提供参考ꎮ关键词:粒度ꎻ粒度分布ꎻ分析方法验证ꎻ控制标准中图分类号:R944.2㊀文献标志码:A㊀文章编号:2095-5375(2023)11-0884-007doi:10.13506/j.cnki.jpr.2023.11.007DiscussiononissuesrelatedtoparticlesizeanditsdistributionoforalsolidpreparationHEChiyuꎬZHUXuepingꎬHUYuxi(CenterforDrugEvaluationꎬNationalMedicalProductsAdministrationꎬBeijing100163ꎬChina)Abstract:Particlesizeandparticlesizedistributionarecriticalqualityattributesofrawmaterialsanddrugparticlesꎬwhichhavesignificantimpactsonthefeasibilityofdrugformulationproductionandproductperformance.Thispaperaimedtoanalyzethecorrelationbetweenparticlesizeandparticlesizedistributionoforalsoliddosageformsandthefeasibilityofproductionaswellasproductperformance.Itproposedkeyconsiderationsforthedevelopmentandvalidationofparticlesizeandparticlesizedistributionanalysismethodsanddiscusseshowtoestablishrationalcontrolstandardsforparticlesizedis ̄tribution.Thisstudyprovidedreferencesforparticlesizeandparticlesizedistributionresearchindrugdevelopmentandpro ̄ductionstages.Keywords:ParticlesizeꎻParticlesizedistributionꎻAnalysismethodsverificationꎻControlstandards㊀㊀在口服固体制剂的制备过程中ꎬ药物粉体的粒度分布(particlesizedistributionꎬPSD)是产品开发和质量控制的关键参数之一ꎬ几乎影响整个生产过程ꎮ粉体的粒度对于产品的溶出度㊁生物利用度以及稳定性等性能具有显著影响ꎮ例如ꎬ减小难溶性药物颗粒粒度时ꎬ比表面积增加ꎬ使得溶剂更易包围颗粒ꎬ显著提高溶出速率[1]ꎮ此外ꎬ原辅料的粒度及粒度分布对于物料的流动性㊁可压性㊁混合均匀性㊁剂量单位均匀性等特性也会造成影响ꎮ例如ꎬ微粉化后的原料药颗粒之间静电作用较强ꎬ流动性较差ꎬ可能出现颗粒结团现象ꎬ造成原辅料混合不均匀[2]ꎮ药物粉体的粒度分布对于产品的质量和有效性均有深远的影响ꎬ应在药物研发及生产过程的整个生命周期中予以关注ꎬ并建立有效的控制措施ꎮ目前ꎬ药品质量管理的理念已经从 药品质量是通过检验来控制 到 药品质量是通过生产过程控制来实现 ꎬ进入到 药品质量是通过良好的设计而生产出来 [即 质量源于设计 (qualitybydesignꎬQbD)]的阶段[3]ꎮ这也就意味着药品从研发开始就要考虑不同因素对最终产品质量的影响ꎮQbD理念的引入提示药品生产企业应该基于药物的处方和生产工艺ꎬ评估原料药㊁辅料以及药物粉体的粒度分布对产品关键质量属性(criticalqualityat ̄tributeꎬCQA)的影响ꎮ如果在药物生产的不同工序阶段(例如ꎬ过筛㊁混合㊁制粒㊁压片㊁包衣等工序)ꎬ某些原料药或药物粉体被认为是对CQA有影响的关键物料属性(criticalmaterialattributeꎬCMA)ꎬ则有必要对这些物料的粒度分布进行研究ꎬ并根据风险㊀作者简介:何驰宇ꎬ女ꎬ硕士ꎬ研究方向:化药药品审评ꎬE-mail:hechy@cde.org.cn通信作者:胡玉玺ꎬ男ꎬ博士ꎬ副研究员ꎬ研究方向:化药药品审评ꎬTel:010-68582654ꎬE-mail:huyuxi@cde.org.cn评估结果建立必要的控制措施ꎮ此外ꎬ开发合理的粒度分布分析方法是进行粒度分布研究的基础ꎮQbD的策略不仅可以应用于药品生产全过程ꎬ也可拓展到分析方法的开发和验证过程中进行应用[4]ꎮ粒度分布研究方法不同于有关物质检测等方法ꎬ其方法重现性受取样㊁分散介质等多种因素的影响ꎮ基于QbD理念进行粒度分布分析方法的设计和确认ꎬ可保证分析方法的科学性㊁准确性和可行性ꎬ通过分析方法的持续确证ꎬ始终如一提供准确的分析数据ꎬ有效控制药品质量ꎮ本文旨在探讨口服固体制剂药物粉末的粒度分布与生产可行性㊁产品性能之间的相关性ꎬ重点关注开发粒度分布分析方法和验证过程的关键考虑因素ꎬ以及如何建立合理的粒度分布控制标准的实践应用ꎮ1㊀粒度分布与生产可行性㊁产品性能的相关性㊀㊀粒度分布是制备过程中非常重要的质量指标ꎬ对于药物制剂的生产可行性和产品性能有着显著的影响ꎮ首先ꎬ粒度分布的合理控制可以提高药品的生产可行性ꎮ在制药过程中ꎬ颗粒大小不同会影响材料的流动性㊁混合均匀度以及成型压力等质量指标或生产参数ꎬ从而进一步影响产品的生产可行性ꎮ其次ꎬ粒度分布与产品性能密切相关ꎮ颗粒较小会导致表面积增大ꎬ从而使得药品溶解度更高ꎬ吸收更快且更彻底ꎬ但同时也可能引发颗粒聚集㊁崩解不良等问题ꎻ颗粒较大则有助于减少颗粒聚集㊁保持稳定性ꎬ但可能导致疏松性差㊁难以混合等问题ꎮ因此ꎬ只有在对粒度分布进行全面有效地控制后ꎬ才能生产出合格的高质量药品ꎮ应该根据所生产的药品类型和特点ꎬ结合现有的制造工艺和设备ꎬ合理分析粒度分布与生产可行性㊁产品性能的相关性ꎬ以此帮助评估何时需要对粒度分布进行研究ꎬ并采取措施确保工艺稳定和产品质量可控ꎮ1.1㊀原辅料药性质㊀原料药的粒度是制剂开发中的关键物料属性ꎬ对药物的粉体学特性㊁制剂的均匀性㊁原料药和制剂的化学稳定性以及制剂的溶出性能产生影响ꎬ进而影响制剂在人体内的释放和吸收ꎬ最终影响制剂的生物利用度和药物疗效ꎮ药物溶出的规律通常可通过Noeys-Whitney方程式来描述ꎮ影响溶出速率的主要因素包括颗粒的表面积㊁药物的溶解度和溶出速率常数ꎬ其中溶出速率常数与扩散系数㊁介质体积和扩散层厚度相关ꎮ对于属于生物药剂学分类系统(biopharmaceuticalclassificationsystemꎬBCS)2/4的低溶解性药物ꎬ常常采用微粉化工艺对原料药进行预处理ꎬ以减小颗粒大小ꎬ增大表面积Sꎬ从而提高药物的溶解速率ꎬ最终提高制剂的溶出速率和生物利用度ꎮdCdt=KˑSˑ(Cs-C)ꎬK=DVhK:溶出速度常数ꎻD:药物扩散系数ꎻh:扩散边界厚度ꎻV:溶出介质的量ꎻS:溶质的表面积ꎻCs:药物的溶解度ꎻC:溶液主体中药物浓度ꎬ若满足漏槽条件ꎬ则C=0ꎮ随着药物颗粒尺寸的减小ꎬ相应地会引发粉体学相关问题ꎮ颗粒尺寸的减小会增加粉体之间的分子引力和静电作用力ꎬ使得颗粒更容易聚集成团ꎬ增加黏结性ꎬ同时休止角也增大ꎬ从而导致粉体的流动性下降ꎮ原料药的粒度和粒度分布也会影响制剂的含量均匀性ꎮ特别是对于小规格制剂而言ꎬ其粉体混合不均匀的风险更高ꎮ已有研究证明[5]ꎬ原料药的粒度是对生产工艺稳定性影响最大的关键质量属性ꎮRochers等[6]建立了预测模型ꎬ用于预估满足USP<905>含量均匀度要求时ꎬ颗粒粒度及粒度分布应达到的控制范围ꎬ证明了原料药的粒度和粒度分布与制剂的含量均匀性之间存在函数关系ꎮ辅料作为制剂的重要组成部分ꎬ也从诸多方面影响着产品质量ꎮ尤其对于缓控释制剂中的关键辅料ꎬ其粒度㊁微观形态等可能影响粉体的流动性㊁可压性ꎬ甚至影响缓释制剂的释放行为ꎮ羟丙甲纤维素(hypromelloseꎬHPMC)常作为缓控释制剂的功能性辅料ꎮ有研究表明[7]ꎬHPMC颗粒大小的调整可能存在 阈值效应 ꎬ对某些制剂而言ꎬ当HPMC颗粒大小超过关键阈值时ꎬ其影响表现为更快的体外药物释放速度和明显变化的药物释放机制ꎮ1.2㊀制剂工艺㊀口服固体制剂常用的生产工艺有粉末直压㊁干法制粒和湿法制粒ꎮ药品生产企业应基于原料药和辅料的性质进行风险评估ꎬ选择合适的生产工艺ꎮ粉末直压工艺只涉及物料混合和直接压片两个步骤ꎬ生产过程简单㊁节能省时ꎬ同时降低工艺条件对产品质量的风险ꎬ但对原料药和辅料的相关性质要求更高ꎮ这些性质不仅仅要满足工艺的生产需求ꎬ还需要在生产过程中保持一致ꎮ为确保粉体具有适当的粒度分布㊁密度㊁流动性以及可压性ꎬ粒度㊁粒度分布等控制显得更加重要ꎮ例如ꎬ在混合不同组分时ꎬ如果颗粒的大小差异显著ꎬ可能导致混合物料分层现象ꎮ即使最终混合物的均匀度符合标准ꎬ但在后续的转运㊁储存或压片过程中ꎬ仍可能发生物料分层或结团现象ꎮ为保证生产过程中物料状态的一致性ꎬ有必要对关键物料制定粒度控制标准ꎮ制粒工艺本质上是将分散的粒子制备成更大颗粒的过程ꎬ原料药与辅料的粒子在一定程度上可以经过 改造 ꎬ相较于粉末直压工艺ꎬ制粒工艺对原辅料的性质更具有包容性ꎮ然而ꎬ与此同时也增加了工艺条件对产品质量带来的相关风险ꎮ后续的压片过程直接受制粒颗粒的影响ꎬ包括颗粒的流动性㊁可压性ꎬ以及与产品性能相关的药物溶出度和生物利用度等ꎬ均与颗粒粒度分布㊁孔隙率等性质相关ꎮ美国食品药品监督管理局(FDA)颁布的«GuidetoInspectionofOralSolidDosageforms:Pre/PostAp ̄provalIssuesforDevelopmentandValidation»[8]中曾指出ꎬ颗粒的粒度分布是判断制粒工艺批间一致性的重要物理参数ꎬ尤其对于临床批次和商业生产批次的对比ꎬ或是生产工艺变更前后样品的对比ꎬ粒度分布数据是证明工艺的稳健性和产品质量可比性的重要依据ꎮ«美国药典»(USP)43<711>中规定[9]ꎬ当药物的颗粒大小分布较为均匀时ꎬ可以通过粒度分布来代替溶出度的测定ꎬ间接证明了颗粒的粒度分布对产品质量和有效性的影响ꎮ综上ꎬ需综合考虑原料药特性㊁生产工艺与粒度分布的相关性ꎬ结合QbD理念进行合理的工艺设计和工艺控制ꎬ通过优化处方和生产工艺来改善药物颗粒的粒度分布ꎬ提高药品的质量和稳定性ꎮ2㊀粒度及粒度分布检查的法规要求和指南概述㊀㊀«化学药物制剂基本研究技术指导原则»[10]中对原料药㊁辅料和药物颗粒的粒度均进行了要求ꎬ强调了粒度可能对药物溶解性能㊁制剂的含量均匀度ꎬ或生物利用度及临床疗效产生影响ꎮICH从QbD角度ꎬ在ICHQ6A指南(决策树#3)中提出了何时需对原料药制定粒度标准的建议[11]ꎬ对于影响溶解度㊁溶出度㊁生物利用度㊁制剂工艺㊁制剂稳定性㊁含量㊁制剂外观等的原料药ꎬ应通过适当方法测定粒度及粒度分布ꎬ并建立合理的控制限度ꎮ在ICHQ8(R2)[3]指南中提出在药品开发的过程中需要检查原料药的粒度等理化及生物学特性ꎬ综合考虑这些特性间的关联性ꎮ上述指导原则或指南提出了需对粒度进行控制的要求ꎬ但未对粒度分析方法及方法学验证的相关内容进行规定ꎮ各国药典㊁ISO13320等文件提供了粒度分析方法及验证要求的相关内容(见表1)ꎮUSP43<786>和<429>章节[9]㊁«欧洲药典»(EP)11.02.9.31章节[12]明确了粒度分布测定分析方法开发和验证等相关内容ꎮ其中ꎬUSP43<429>和EP11.02.9.31基于ISO13320(1999)和ISO9276-1(1998)开发ꎬ国内推出了相应的GB/T19077粒度分析-激光衍射法ꎮ目前ꎬISO13320已更新至2020年版[13]并引入了QbD理念进行分析方法的开发和验证ꎮ«中国药典»2020年版(四部)通则<0982>[14]对粒度分布测定仪器的一般要求和分析方法进行了简单介绍ꎬ但未明确分析方法验证等内容ꎮ当前国内缺乏粒度分析方法开发和验证的相关指导原则ꎬ然而由于粒度分布是药物的关键质量属性之一ꎬ药品生产企业应参照国际规定ꎬ进行粒度分布研究并提供必要的分析方法学验证资料ꎬ以确保粒度分布测定结果的可靠性ꎮ3㊀粒度分布分析方法开发及验证粒度分布的测定方法有筛分法㊁显微镜法㊁光散射法等ꎬ每种方法都有其各自的优缺点ꎬ并且适用于不同类型的粒子或颗粒物质ꎮ其中ꎬ筛分法原理简单㊁操作方便ꎬ常用于测量较大颗粒的粒度分布ꎮ然而ꎬ由于筛分法的粒度分布划分受限于筛网数目的设置ꎬ在一定程度上影响了测量结果的准确度ꎬ尤其对于难溶性药物或经评估对产品质量有较大影响的药物颗粒ꎬ即使微小的粒度和粒度分布变化也可能对产品质量产生重大影响ꎬ需采用更高准确度的方法来测量粒度和粒度分布ꎮ光散射法中的激光衍射法具备测定范围广(0.1~3000μm)㊁快速㊁自动化等许多优点ꎬ特别是在测定极细微颗粒的性能方面表现突出ꎬ已经成为目前主流的粒度分布测定方法之一ꎮ以下将以激光衍射法为代表ꎬ对粒度分布测定方法的开发和验证进行探讨ꎮ激光衍射法的工作原理是单色光束照射到颗粒后发生衍射现象ꎬ由于衍射光的能量分布与颗粒的大小有关ꎬ通过测定衍射光的能量分布ꎬ根据米氏散射理论和弗朗霍夫近似理论ꎬ可计算出颗粒的粒度分布ꎮ根据分散介质的不同ꎬ激光衍射法可分为湿法测定(分散介质为液体)和干法测定(分散介质为气体)ꎮ湿法测定用于测定混悬供试品或不溶于分散介质的供试品ꎬ干法测定用于测定水溶性或无合适分散介质的固态供试品[14]ꎮ湿法测定的粒度范围宽㊁测试结果稳定ꎬ是更常用的测定方法ꎮ但对于容易溶解于分散剂中的颗粒来说ꎬ干法通常为唯一选择ꎬ且干法测定速度更快ꎮ湿法和干法测定的优势对比情况详见表2ꎮ表1 粒度分布的法规要求和指南时间指导原则或技术文件与粒度分布相关内容节选控制方法方法方法1999ICHQ6A3.3.1㊀新原料药(b)粒度决策树:制定原料药粒度分布标准3.3.2㊀新药制剂3.3.2.2㊀口服液体(i)粒度3.3.2.3㊀非肠道制剂(m)粒度ɿ2009ICHQ8(R2)药品开发中对于原料药的要求:需检查的理化和生物学特性ꎬ包括粒度等ɿ国际认证标准2020ISO13320Particlesizeanalysis Laserdiffractionmethods介绍了测定原理㊁样品取样㊁样品制备㊁测定方法㊁方法验证及验收标准等ɿɿɿ指导原则2005«化学药物制剂研究基本技术指导原则»四㊁处方研究(一)原料药1㊁理化性质:需要考察原料药粒度对制剂相关性质的影响3㊁辅料的理化性质及用量:辅料理化性质(包括粒度及其分布等)的变化影响制剂的质量(四)处方筛选和优化1㊁制剂基本性能评价:上述研究应尽可能阐明对药品处方有显著性影响的因素ꎬ如原料药的粒度等3㊁临床前及临床评价:对于难溶性药物口服固体制剂ꎬ药物粒度改变对生物利用度可能有较大影响ɿ国内外药典«中国药典»2020年版ChP0982本法用于测定原料药和药物制剂的粒子大小或粒度分布ɿɿChP9601药用辅料功能性指标研究指导原则:对于填充剂㊁黏合剂㊁崩解剂㊁润滑剂㊁助溶剂和抗结块剂的功能性指标均需研究粒度及粒度分布ɿUSP43<429>:介绍了激光衍射法测定原理㊁样品取样㊁样品制备㊁方法开发㊁方法验证及验收标准<786>:介绍了筛分法测定原理㊁样品取样㊁样品制备㊁测定方法ɿɿɿEP11.02.9.31Particlesizeanalysisbylaserlightdiffraction介绍了激光衍射法测定原理㊁样品取样㊁样品制备㊁方法开发㊁方法验证及验收标准ɿɿɿ表2㊀湿法测定与干法测定方法对比湿法测定方法干法测定方法工作原理和适用范围湿法测试是将样品直接分散于合适的液体介质中ꎬ适用于测定混悬或者不溶于分散介质的样品干法测试是将样品采用压缩空气分散ꎬ其分散效果与压力设置直接相关ꎬ适用于测定水溶性或者无合适分散介质的样品ꎮ优点测试结果稳定性好一次取样循环测量测量条件温和尤其适合易碎的颗粒样品测定速度快影响因素较少无需使用分散介质适合易分散和不易碎的样品注意事项分散介质的选择非常关键需要的样品量相对较大需要调节合适的分散压力3.1㊀分析方法开发3.1.1㊀取样㊀对于任何一种颗粒表征技术来说ꎬ从较大的样品量中选取具有代表性的样品都是一个挑战ꎮ进行激光衍射法检测时ꎬ采样问题可能会引起检测结果的较大偏差ꎬ特别是在测定大颗粒样品或接近粒度分布边界参数(如D95)时更为明显ꎮ这是因为激光衍射法作为一种基于样品体积的测量技术ꎬ对所选取样品中粗颗粒数量的微小变化非常敏感ꎮ随着颗粒大小和分布宽度的增加ꎬ采样对重现性的影响也会增加ꎮ因此ꎬ为了确保可重现的结果ꎬ需要保证足够量的取样量(通常大于1~2g)[15]ꎮ随着颗粒尺寸的增加ꎬ达到可重现结果所需的最小样品量也需随之增加ꎮ此外ꎬ不同的取样方法对检测结果的影响有很大差异ꎬ选择合适的取样设备将大大提高粒度测定的重现性[16]ꎮUSP43<429>和ISO13320建议采用例如旋转缩分器或锥形四分法等样品分离技术进行代表性样品制备ꎮISO14488[17]提供了SpinningRiffler㊁StaticRiffleDivider㊁ConingandQuartering㊁IncrementDivisionMethod等多种样品分离技术的适用范围㊁使用建议等详细信息ꎬ可供参考研究ꎮ3.1.2㊀分散体系㊀建立合适的分散体系对于样品的检测也是至关重要的ꎮ样品分散的目的是尽可能地削弱颗粒之间的聚集ꎬ尤其对于粒度小或是黏度大等易发生聚集的颗粒ꎬ应采用合适的分散介质和分散条件使颗粒能均匀分散ꎬ同时也应避免过度使用分散能量造成颗粒的损耗ꎬ导致检测结果的偏差ꎮ关于气体中的分散ꎬ应使用适当的干式分散器ꎮ对于颗粒较大㊁流动性较好的颗粒ꎬ通常通过重力自由下落足够实现分散ꎮ对于聚集的颗粒ꎬ通常需要利用压缩气体或真空条件ꎬ在颗粒之间或颗粒与器壁之间发生碰撞的剪切应力作用下进行分散ꎮ关于液体中的分散ꎬ可参考ISO14887[18]进行液体分散介质的选择ꎮ通常可以使用搅拌或超声来促进颗粒在液体中适当分散ꎬ可以借助显微镜对分散体系的质量进行初步判定ꎮ此外ꎬ需关注分散介质体积的等因素对测量结果的影响ꎮ液体分散介质的体积随着待测颗粒粒度分布的宽度增大而增加[19]ꎮ例如ꎬ要使D90的精密度RSD达到3%以内ꎬ对于0.3mL体积㊁粒度范围为2~200μm范围的待测颗粒ꎬ至少需要500mL悬浮液才能达到目标精密度[13]ꎮ粒度分布研究可根据目标精密度来确定适当分散条件ꎬ以保证测定结果的重现性ꎮ3.1.3㊀测量条件㊀为了获得可重复的粒度测量结果ꎬ需要确保样品处于稳定的分散状态ꎮ对于湿法分散ꎬ能量来源于分散池中的搅拌器㊁泵和超声波ꎮ通过调整搅拌速度㊁泵速和超声强度等参数ꎬ可以有效地实现颗粒的均匀分散ꎬ并避免颗粒破碎ꎮ此外ꎬ还需要根据颗粒的大小和性质确定遮光度范围ꎮ湿法测量和干法测量所需要的供试品量通常应分别达到检测器遮光度范围的8%~20%和0.5%~5%[14]ꎮ干法分散的能量主要来源为压缩空气流ꎮISO13320指出ꎬ理想的分散压力可使粒度在一定范围内保持不变ꎬ表明颗粒已均匀分散且未被破坏ꎮ但是ꎬ理想状态较难实现ꎮ因此ꎬ可将干法分散的结果与充分分散的湿法测量结果进行比较ꎬ当两种方法结果接近一致时ꎬ说明选取的分散压力满足测定要求ꎮ此外ꎬ进样速度㊁测量时间㊁文丘里管能量等因素也会导致结果的变异ꎮ综上所述ꎬ任何颗粒表征系统要获得可重复的结果ꎬ需综合考虑取样的代表性㊁稳定的分散状态以及适当的测量条件ꎮ在分析方法开发过程中ꎬ应根据QbD理念确定检测目的ꎬ结合样品性质对影响因素进行风险评估ꎬ并确定关键测量参数ꎮ此外ꎬ还需要关注分析仪器类型和光学模型等方面的信息ꎮ选择不合适的光学模型或折射率值可能会导致粒度分布结果的显著偏差[4]ꎮ为了获得更好的重现性ꎬ有必要明确光学模型和光学参数等信息ꎮ同时ꎬ建议将粒度分布分析方法开发过程的研究数据纳入申报材料ꎬ并在质量标准的粒度分布项中提供详细的取样㊁样品分散和测量条件方面的具体操作描述ꎮ3.2㊀分析方法验证㊀由于粒度分析方法的独特性ꎬ其方法验证内容与ICHQ2A㊁ICHQ2B和USP43通则<1225>中描述的典型的验证内容有所不同ꎮICH定义的验证参数如专属性㊁定量限㊁检出限㊁线性㊁范围等ꎬ在粒度分析方法的验证中通常不适用ꎮ粒度分析方法的验证通常需要对精密度(重复性㊁中间精密度)和方法耐用性进行验证ꎮUSP43<429>㊁EP11.02.9.13㊁«中国药典»2020年版<0982>第三法(光散射法)以及ISO133320对分析方法验证内容的具体要求可参见表3ꎮ从表中可以看出ꎬUSP和EP关于粒度分布方法学验证部分的要求基本相同ꎬ明确了精密度中重复性的验证要求ꎬ尚未对中间精密度和耐用性的验证要求进行规定ꎮ精密度中的重复性是指实验室内同一操作人员在短时间内使用相同仪器进行验证的过程ꎬ中间精密度则是指在同一实验室ꎬ由不同实验人员在不同时间使用不同仪器进行测定的过程ꎬ进行中间精密度考察时ꎬ可考虑参考重复性的验证要求ꎮ对于分析方法准确性的评估ꎬ可考虑通过测定标准粒子进行仪器校正来证明ꎮ表3㊀USP43<429>㊁EP11.02.9.13㊁«中国药典»2020年版<0982>和ISO133320:2020验证的要求对比验证项目药典或标准USP43<429>EP11.02.9.13«中国药典»2020年版<0982>ISO133320:2020重复性测量对象样品样品/标准粒子平行测量次数66/ȡ3ȡ10μmɤ10μmD10D50D90D10D50D90RSDɤ15%RSDɤ15%/RSDɤ5%RSDɤ10%RSDɤ10%/RSDɤ3%RSDɤ15%RSDɤ15%/RSDɤ5%RSD翻倍RSD翻倍/RSD翻倍准确性︵仪器校正︶测量对象CRM(CertifiedReferenceMaterial)或RM(ReferenceMaterial)CRM(CertifiedReferenceMaterial)或RM(ReferenceMaterial)标准粒子标准粒子平行测量次数ȡ3ȡ35ȡ3ȡ10μmɤ10μmD10D50D90D10D50D90RSDɤ5%RSDɤ5%RSDɤ5%RSDɤ3%RSDɤ3%RSDɤ3%RSDɤ5%RSDɤ5%RSDɤ5%RSD翻倍RSD翻倍RSD翻倍D10~D30ꎬRSDɤ3%ꎻD30~D70ꎬRSDɤ2.5%ꎻD70~D90ꎬRSDɤ4%㊀㊀方法的耐用性是指在有意对测试条件进行微小变化后ꎬ方法仍能保持不受影响的能力ꎬ为日常测试提供正常使用范围的可靠性指标ꎮ由于激光衍射法的干法测量和湿法测量的测试参数有所不同ꎬ两种方法的耐用性验证内容也有所区别ꎮ建议在粒度分析方法开发阶段ꎬ对可能影响方法检测的参数进行评估ꎬ确定最优参数ꎬ并通过调整这些参数的变化来评价方法的耐用性ꎮ推荐对表4中列举的参数进行耐用性验证ꎮ表4㊀耐用性验证推荐调整参数验证项目/推荐参数湿法测量干法测量耐用性测量时间折射率样品浓度泵/搅拌速度超声强度/时间遮光度测量时间折射率分散压力进样速度㊀㊀目前ꎬ«中国药典»2020年版<0982>第三法(光散射法)在测试的相关内容上相对来说比较简单ꎬ仅针对干㊁湿法不同的检测提出了一些建议ꎬ由于技术的更新换代ꎬ部分内容尚有更新空间ꎮ建议参考USP43<429>和EP11.02.9.31的要求进行方法验证ꎮ药典中的方法验证的接受限度相对较宽ꎬ可以根据实际样品调整方法重复性㊁耐用性要求ꎮ4㊀如何建立合理的控制标准应评估粒子或药物颗粒对产品质量的影响ꎬ对于被判定为关键质量属性的颗粒ꎬ则有必要考虑建立粒度及粒度分布的控制措施ꎬ以保证产品质量的稳定性和生产可行性ꎮ企业在制定粒度分布控制标准时ꎬ通常仅对D50或D90进行控制ꎮ单独控制中值粒度或边界粒度不能完整体现颗粒的粒度分布情况ꎬ尤其对于粒度分布宽的颗粒而言ꎬ应考虑对整体的粒度分布进行控制ꎬ即进行D10㊁D50和D90的控制ꎮ此外ꎬ企业通常仅设置D50或D90的上限限度ꎬ在没有提供充分科学依据的情况下ꎬ上限限度可能不能对粒度分布进行有效控制ꎮ例如ꎬ原料药微粉化技术可显著提高硝苯地平缓释片的体外溶出度ꎬ但当D90小于3.471μm时ꎬ制剂出现了突释现象ꎬ影响了硝苯地平缓释片的缓释效果[19]ꎮ根据粒度分布与生产可行性㊁产品性能相关性的研究结果ꎬ考虑制定D10㊁D50和D90合理的上限和下限控制限度ꎬ有利于为质量控制提供可靠的保障ꎮ5㊀结语药物粉体的粒度和粒度分布是影响整个药物制造过程的基础ꎬ粒度的特性决定了成品的多种性质ꎮ药物粉体的粒度分布可以极大的影响药物的生产可行性(如流动性㊁压缩性㊁均匀性㊁稳定性等)和产品性能(如溶解度㊁生物利用度等)ꎬ因此ꎬ粒度分布被认为是实现药品目标质量指标(QTPP)的关键物质属性ꎮ粒度分布的测量是一个复杂的过程ꎬ涉及采样的代表性㊁分散体系的稳定性㊁测量参数的合理性等方面ꎮ粒度分析方法开发和验证ꎬ应基于代表性的样品进行ꎬ通过分析颗粒的性质ꎬ建立适宜的分散体系并设置合理的测量条件ꎮ将QbD方法运用到粒度分布分析方法开发和验证ꎬ有助于减少方法的变异性ꎬ获得可重复性的测量结果ꎮ可考虑对D10㊁D50和D90分别设置上限和下限来控制粒度分布ꎬ更有利于充分监测整体粒度分布的情况ꎬ有效保障产品质量ꎮ参考文献:[1]㊀WILLIAMSHDꎬTREVASKISNLꎬCHARMANSAꎬetal.Strategiestoaddresslowdrugsolubilityindiscoveryandde ̄velopment[J].PharmacolRevꎬ2013ꎬ65(1):315-499. [2]BERGUMJ.Currenteventsinblendandcontentuniformity[J].PharmEngꎬ2014ꎬ34(2):1-10. [3]EuropeanMedicinesAgency.ICHQ8:PharmaceuticalDevel ̄opment[EB/OL].[2023-07-25].https://database.ich.org/sites/default/files/Q8%28R2%29%20Guideline.pdf. [4]POHLMꎬSMITHKꎬSCHWEITZERMꎬetal.ImplicationsandopportunitiesofapplyingQbDprinciplestoanalyticalmeasurements[J].PharmTechnolꎬ2010ꎬ34(2):1. [5]LEANEMꎬPITTKꎬREYNOLDSGKꎬetal.Manufacturingclassificationsystemintherealworld:factorsinfluencingmanufacturingprocesschoicesforfiledcommercialoralsoliddosageformulationsꎬcasestudiesfromindustryandconsiderationsforcontinuousprocessing[J].PharmDevTechnolꎬ2018ꎬ23(10):964-977.[6]ROHRSBRꎬAMIDONGEꎬMEURYRHꎬetal.ParticleSizeLimitstoMeetUSPContentUniformityCriteriaforTabletsandCapsules[J].JPharmSci-USꎬ2006ꎬ95(5):1049-1059.[7]SHAWNAꎬKARENM.Investigationofhypromellosepar ̄ticlesizeeffectsondrugreleasefromsustainedreleasehydropphilicmatrixtablets[J].DrugDevIndPharmꎬ2007ꎬ33(9):952-958.[8]FDA.GuidetoInspectionofOralSolidDosageforms:Pre/PostApprovalIssuesforDevelopmentandValidation[EB/OL].[2023-07-25].https://www.fda.gov/inspec ̄tions-compliance-enforcement-and-criminal-investiga ̄tions/inspection-guides/oral-solid-dosage-forms-prepost-approval-issues-194#_top.[9]TheUnitedStatesPharmacopieialConvention.TheUnitedStatesPharmacopeia(43thEdition):GeneralChapters[S].2023:6945ꎬ6697ꎬ7010.[10]国家药品监督管理局药品审评中心.化学药物制剂研究基本技术指导原则[EB/OL].(2005-03-18)[2023-07-25].https://www.cde.org.cn/main/fullsearch/fullsearchpage.[11]EuropeanMedicinesAgency.ICHQ6A:Specifications:TestProceduresandAcceptanceCriteriaforNewDrugSubstancesNewandDrugProducts:ChemicalSubstances[EB/OL].[2023-07-25].https://database.ich.org/sites/default/files/Q6A%20Guideline.pdf.[12]EuropeanPharmacopoeiaCommission.EuropeanPharma ̄copeia:11.0thEdition[S].2023:396-400.[13]InternationalOrganizationforStandardization.ParticleSizeAnalysis LaserDiffractionMethods:ISO13320:2020[S/OL].[2023-07-25].https://www.iso.org/standard/69111.html.[14]国家药典委员会.中华人民共和国药典2020年版(四部)[S].北京:中国医药科技出版社ꎬ2020:145-147. [15]ANNEV.MethodDevelopmentforLaser-DiffractionParticle-SizeAnalysis[J].PharmaTechꎬ2010ꎬ34(11):1-7.[16]ALLENT.ParticleSizeMeasurement(4th)[M].London:ChapmanandHallꎬLondonꎬ1993.[17]InternationalOrganizationforStandardization.Particulatematerials Samplingandsamplesplittingforthedetermi ̄nationofparticulateproperties:ISO14488:2007[S/OL].[2023-07-25].https://www.iso.org/standard/39988.ht ̄ml.[18]InternationalOrganizationforStandardization.Samplepreparation Dispersingproceduresforpowdersinliquids:ISO14887:2000[S/OL].[2023-07-25].https://www.iso.org/standard/25861.html.[19]刘洁ꎬ方晶ꎬ廟宇阳ꎬ等.硝苯地平不同粒度对其缓释片剂质量的影响[J].中国药师ꎬ2018ꎬ21(6):1108-1111.(收稿日期:2023-07-26)。

粒径分布&细度&过筛&粒度测试

粒径分布/细度/过筛/粒度测试粒径分布不同粒径范围内所含粒子的个数或质量,称为粒径分布所谓的粒径分布是指某一粒子群中,不同粒径的粒子所占比例,亦称为粒子的分散度。

以粒子的个数所占的比例表示时,称为个数分布;以粒子表面积表示时,称为表面积分布;以粒子质量表示时,称为质量分布。

particle size distribution将粉末试样按粒度不同分为若干级,每一级粉末(按质量、按数量或按体积)所占的百分率。

粒度分布:用特定的仪器和方法反映出粉体样品中不同粒径颗粒占颗粒总量的百分数[1]。

有区间分布和累计分布两种形式。

区间分布又称为微分分布或频率分布,它表示一系列粒径区间中颗粒的百分含量。

累计分布也叫积分分布,它表示小于或大于某粒径颗粒的百分含量。

表示粒度特性的几个关键指标:①D50:一个样品的累计粒度分布百分数达到50%时所对应的粒径。

它的物理意义是粒径大于它的颗粒占50%,小于它的颗粒也占50%,D50也叫中位径或中值粒径。

D50常用来表示粉体的平均粒度。

②D97:一个样品的累计粒度分布数达到97%时所对应的粒径。

它的物理意义是粒径小于它的的颗粒占97%。

D97常用来表示粉体粗端的粒度指标。

其它如D16、D90等参数的定义与物理意义与D97相似。

细度(fineness)油墨中的颜料、填料等粉状物质被研细分散在连结料中的程度,以微米表示之。

表征天然砂粒径的粗细程度及类别的指标。

MX=[(A0.15+A0.3+AO.6+A1.18+A2.36)-5A4.75]/(100-A4.75)或MX=(A0.15+A0.3+AO.6+A1.18+A2.36+A4.75)/100 详细见图:MX -细度模数;A0.15-粒径0.15mm上颗粒累计筛余百分率(%);其他依次类推。

天然砂又分河砂、海砂和山砂。

砂子的粗细按细度模数分为4级。

粗砂:细度模数为3.7—3.1,平均粒径为o.5mm 以上。

中砂:细度模数为3.0—2.3,平均粒径为o.5—0.35mm。

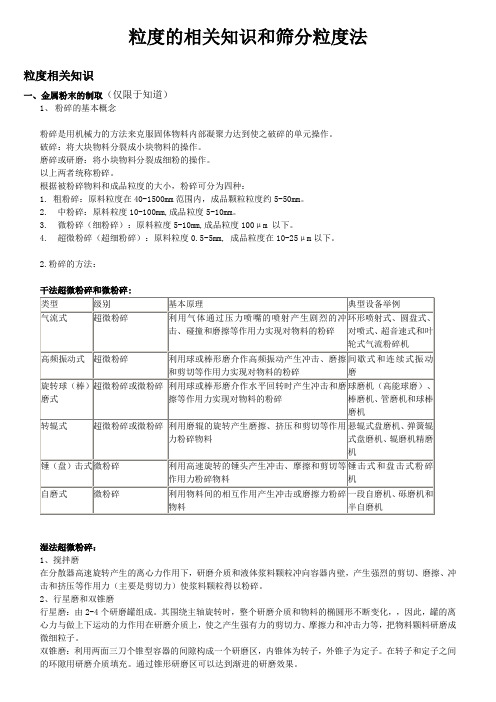

粒度的相关知识和筛分粒度法

粒度的相关知识和筛分粒度法粒度相关知识一、金属粉末的制取(仅限于知道)1、粉碎的基本概念粉碎是用机械力的方法来克服固体物料内部凝聚力达到使之破碎的单元操作。

破碎:将大块物料分裂成小块物料的操作。

磨碎或研磨:将小块物料分裂成细粉的操作。

以上两者统称粉碎。

根据被粉碎物料和成品粒度的大小,粉碎可分为四种:1. 粗粉碎:原料粒度在40-1500mm范围内,成品颗粒粒度约5-50mm。

2. 中粉碎:原料粒度10-100mm,成品粒度5-10mm。

3. 微粉碎(细粉碎):原料粒度5-10mm,成品粒度100μm 以下。

4. 超微粉碎(超细粉碎):原料粒度0.5-5mm, 成品粒度在10-25μm以下。

2.粉碎的方法:湿法超微粉碎:1、搅拌磨在分散器高速旋转产生的离心力作用下,研磨介质和液体浆料颗粒冲向容器内壁,产生强烈的剪切、磨擦、冲击和挤压等作用力(主要是剪切力)使浆料颗粒得以粉碎。

2、行星磨和双锥磨行星磨:由2-4个研磨罐组成。

其围绕主轴旋转时,整个研磨介质和物料的椭圆形不断变化,,因此,罐的离心力与做上下运动的力作用在研磨介质上,使之产生强有力的剪切力、摩擦力和冲击力等,把物料颗料研磨成微细粒子。

双锥磨:利用两面三刀个锥型容器的间隙构成一个研磨区,内锥体为转子,外锥子为定子。

在转子和定子之间的环隙用研磨介质填充。

通过锥形研磨区可以达到渐进的研磨效果。

3、胶体磨和均质机原理:胶体磨:又称分散磨,工作构件由一个固定的磨体(定子)和一个高速旋转磨体(转子)组成。

两磨体之间有一个可以调节的微小间隙。

当物料通过这个间隙时,由于转子的高速旋转,使附着于转子面上的物料速度最大,而附着于定子面的物料速度为零。

这样产生了急剧的速度梯度,从而使物料受到强烈的剪切、磨擦和湍动骚扰,产生了超微粉碎作用。

均质机:当高压物料在阀盘与阀座间流过时产生了急剧的速度梯度,速度以缝隙的中心为最大,而附于阀盘与阀座上的物料流速为零。

由于急剧的速度梯度产生强烈的剪力,使液滴或颗粒发生变形和破裂以达到微粒化的目的。

土壤粒度分布的测定

土壤粒度分布的测定

土壤粒度分布的测定是通过实验和分析来确定土壤中不同粒径颗粒的百分比。

常见的方法包括梯度分析法和筛分法。

1. 梯度分析法:

a. 取一定数量的土壤样本,并将其完全干燥。

b. 将干燥土壤样本分成不同粒径的组分,如砂、粉砂、泥土等。

可利用稀酸、稀碱或超声波等方法进行分散,使土壤颗粒个体分散均匀。

c. 利用离心等方法将颗粒按照粒径大小分离。

d. 将分离得到的颗粒进行干燥,并称重得到每个粒径组分的质量。

e. 根据每个组分的质量计算出每个粒径组分在总土壤样本中的百分比,并绘制粒径分布曲线。

2. 筛分法:

a. 取一定数量的土壤样本,并将其完全干燥。

b. 将土壤样本通过一系列标准筛网进行筛分,如2mm、

1mm、0.5mm等。

c. 将每个筛网上留下的颗粒进行称重,并计算每个筛网上颗粒的质量百分比。

d. 根据每个筛网上颗粒的百分比绘制粒度分布曲线。

通过以上两种方法得到的数据可以用来描述土壤的粒度成分及其分布情况,进而对土壤的性质和用途进行分析和评估。

粒度与粒度分布测定标准操作规程

粒度与粒度分布测定标准操作规程粒度系指颗粒的粗细程度及粗细的分布,用于测定原料药和药物制剂的粒子大小或粒度分布。

中国药典2005年版二部附录ⅨE“粒度和粒度分布测定法”项下列有三种不同的测定方法,第一法(显微镜法)、第二法(筛分法)和第三法(光散射法),其中第一、第二法用于测定药物制剂的粒子大小或限度,第三法用于测定原料药或药物制剂的粒度分布。

第一法显微镜法1 简述1.1 本法中的粒度,系以显微镜下观察到的长度表示。

1.2 本法适用于混悬型眼用制剂、混悬型软膏剂、混悬型凝胶剂等制剂以及品种项下规定的粒度检查。

2 仪器与用具2.1 显微镜。

2.2 镜台测微尺和目镜测微尺(直尺式)。

2.3 盖、载波片。

2.4 计数器3 操作方法3.1 目镜测微尺的标定用以确定使用同一显微镜及特定倍数的物镜、目镜和镜筒长度时,目镜测微尺上每一格所代表的长度。

标定时,将镜台测微尺置于载物台上,对光调焦,并移动测微尺使物象于视野中央,取下目镜,旋下接目镜的目镜盖,将目镜测微尺放入目镜筒中部的光栏上(正面向上),旋上目镜盖后返置镜筒上,此时在视野中可同时观察到镜台测微尺的像及目镜测微尺的分度小格,移动镜台测微尺和旋转目镜,使两种量尺的刻度平行,并使左边的“0”刻度重合;然后再寻找第二条刻度,记录两条刻度的读数,并根据比值计算出目镜测微尺每小格在该物镜条件下所相当的长度(μm)。

由于镜台测微尺每格相当于10μm,故目镜测微尺每一小格的长度为:10×相重合区间镜台测微尺的格数÷相重合区间目镜测微尺的格数例如:镜台测微尺15格和目镜测微尺34格完全重合,则目镜测微尺在该目镜与物镜的组合下,每小格的长度即为4.4μm(10×15÷34=4.4)。

当测定时要用两种放大倍数(即该目镜与不同物镜组合)时,应分别标定。

3.2 测定法除另有规定外,取供试品,用力摇匀,黏度较大这可按该品种项下的规定加适量甘油溶液(1→2)稀释,使颗粒分散均匀,照高剂型或品种项下的规定,量取供试品,置载玻片上,盖以盖玻片(注意防止气泡混入),轻压使颗粒分布均匀;半固体可直接涂在载玻片上,立即在50~100倍显微镜下检视盖玻片全部视野,应无凝聚现象,并不得检出超过该剂型或品种项下规定的最大颗粒,再在200~500倍的显微镜下检视,并用计数器记录该品种规定的视野内的总粒数及规定大小的粒数,并计算其百分率。

筛分粒度分析

筛分粒度分析筛分是粉体积和微体积粒度分布分析的最传统的方法之一。

当筛分使用编织筛面时,它基本上是以颗粒的中值粒径将它们分类的(也就是阔度和宽度),当大部分颗粒的粒径大于75u时,颗粒的重力不足以克服表面的吸附力和凝聚力,这就会使颗粒团聚在一起,以及粘着在筛面上,从而造成原本可以通过筛面的颗粒保留下来。

对于这类物料,可以采用其它搅拌类的筛公方法,例如,气喷筛或声波筛。

虽然如此,筛分也可适用于某些粒径小于75um的粉体和微粒。

在制药领域,筛分是通常用作对单一粉体和微粒进行粗分的方法,在粉体和微粒仅以粒径大小进行分类时,筛分尤为常用,并且在大多数时候,筛析是在干燥环境中进行的。

在筛析方法的局限性中,样品的用量(一般至少为25g,取决于粉体和微粒的密度以及试验筛的直径)和易堵塞筛眼的油性或粘性粉体的缺陷是值得重视的。

由于筛孔通道通常是由最大宽度和最深厚度决定而不是长度决定,因此筛析从本质上是对颗粒的一个二维尺寸的估计。

筛析是对单一物料总的粒度分布的估算,而不是对微粒通过或保留在一个或两个筛子上微粒比例的计算。

除了在个人专论中特别指明外,一般用干筛法来分析粒度分布,但到达终点的时候遇到了困难(也就是物料不易通过筛子),或需要使用细筛结束筛程(小于75um)的时候,应慎重选择测量粒径的方法。

筛分应在稳定的湿度下进行,必须控制环境的相对湿度以避免样品吸收或丢失水分。

反之,若湿度不影响筛分,筛析通常在环境湿度下进行。

在一个人专论中必须详细指明适用于某个特定物料的特殊条件。

筛析原理,分析试验是由简单编织或近似方形孔的网状筛面缝合在一个通的圆柱容器底部而构成。

基本的分析方法是将筛子按粗细程度一个一个堆叠起来,然后将粉体铺设在顶部筛子中,这些筛子经过特定时间的振动后,精密称定每个筛子上残留的粉体的质量,测试结果就可以得到每个筛子尺寸范围之间粉体的质量百分比。

这种单一药物粉体粒径分布的筛分过程通常适用于至少80%以上的微粒尺寸大于75um的粉体,通过筛分测定粒度分布的决定参数是颗粒能通过的最小方孔的边长。

筛分析法测试粉体粒度及粒度分布(精品)

筛分析法测试粉体粒度及粒度分布粒度分布通常是指某一粒径或某一粒径范围的颗粒在整个粉体中占多大的比例。

它可用简单的表格、绘图和函数形式表示颗粒群粒径的分布状态。

颗粒的粒度、粒度分布及形状能显著影响粉末及其产品的性质和用途。

例如,水泥的凝结时间、强度与其细度有关,陶瓷原料和坯釉料的粒度及粒度分布影响着许多工艺性能和理化性能,磨料的粒度及粒度分布决定其质量等级等。

为了掌握生产线的工作情况和产品是否合格,在生产过程中必须按时取样并对产品进行粒度分布的检验,粉碎和分级也需要测量粒度。

粒度测定方法有多种,常用的有筛析法、沉降法、激光法、小孔通过法、吸附法等。

本实验用筛析法和沉降法,以及激光法测粉体粒度分布。

一、实验目的筛析法是最简单的也是用得最早和应用最广泛的粒度测定方法,利用筛分方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。

本实验用筛析法测粉体粒度,其实验的目的是:1、了解筛析法测粉体粒度分布的原理和方法。

2、根据筛分析数据绘制粒度累积分布曲线和频率分布曲线。

二、基本原理1、测试方法概述筛析法是让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量分数表示的粒度分布。

筛析法适用于约10mm至20μm之间的粒度分布测量。

如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。

过去,筛孔的大小用“目”表示,其含义是每英寸(25.4mm)长度上筛孔的数目,也有用1cm长度上的孔数或1cm2筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。

筛析法常使用标准套筛,标准筛的筛制按国际标准化组织(ISO)推荐的筛孔为1mm的筛子作为基筛,以优先系数及20/3为主序列,其筛孔为()化整值)(40.110320≈,再以R20或R40/3作为辅助序列,其筛孔分别为()()4340320219.11012.110≈≈≈,或。

筛析法有干法与施法两种,测定粒度分布时,一般用干法筛分,若试样含水较多,颗粒凝聚性较强时,则应当用湿法筛分(精度比干法筛分高),特别是颗粒较细的物料,若允许与水混合时,最好使用湿法。

粒度测试的基本知识和基本方法

粒度测试的基本知识和基本方法基本知识:1. 粒度:指的是颗粒或颗粒群的大小。

粒度测试是用来确定颗粒的直径或尺寸分布,通常以毫米或微米为单位。

2. 目的:粒度测试的主要目的是确定颗粒的大小分布,例如颗粒的最大直径、中间直径、平均直径等,这对于材料的工程应用和物质的性质评估非常重要。

3. 效果:粒度分布对于颗粒性质的影响非常显著,包括流动性、通透性、密度等,因此进行粒度测试对于理解物料的行为和特性至关重要。

基本方法:1. 筛分法:通过筛子筛选颗粒并称重,再根据颗粒的重量比例来确定颗粒的大小。

2. 沉降法:通过分析颗粒在液体中的沉降速度来确定颗粒的大小。

3. 气雾法:通过对颗粒的落下速度进行测量来确定颗粒的大小。

4. 光学方法:使用显微镜或其他光学设备观察颗粒大小并进行测量。

在进行粒度测试时,需要根据具体的实验目的和样品特性选择合适的测试方法。

此外,粒度测试的精确性和可靠性也需要通过合适的实验设计和数据分析来保证。

因此,在进行粒度测试时,需要仔细选择测试方法,并结合实际情况合理解释测试结果。

粒度测试是材料科学、土壤力学、颗粒物理学等领域中非常重要的测试方法。

在工程实践中,粒度测试常用于评估材料的物理性质、工程行为特性和可行性,对于建筑材料的选取、土壤力学参数的计算、颗粒物理学特性的研究等方面具有重要意义。

粒度测试的基本知识和基本方法对于理解颗粒材料的性质和特性,指导工程实践具有重要作用。

首先,了解粒度测试的基本知识是十分重要的。

粒度是指颗粒或颗粒集合的大小,通常以直径为衡量标准。

在进行粒度测试时,一般需要考虑颗粒的最大直径、平均直径以及颗粒尺寸分布等因素。

通过粒度测试可以确定不同尺寸颗粒的含量百分比和尺寸分布。

这对于评估物料的整体特性和行为具有重要的实际意义。

粒度测试的目的是为了确定颗粒的尺寸分布,通过了解颗粒的粒度特性,可以深入研究材料的力学性质、工程应用特性以及环境影响等方面。

粒度分布对材料的流动性、通透性以及其它物理特性有着显著的影响,因此进行粒度测试对于材料工程领域非常重要。

筛分析法测试粉体粒度及粒度分布

筛分析法测试粉体粒度及粒度分布文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-筛分析法测试粉体粒度及粒度分布粒度分布通常是指某一粒径或某一粒径范围的颗粒在整个粉体中占多大的比例。

它可用简单的表格、绘图和函数形式表示颗粒群粒径的分布状态。

颗粒的粒度、粒度分布及形状能显着影响粉末及其产品的性质和用途。

例如,水泥的凝结时间、强度与其细度有关,陶瓷原料和坯釉料的粒度及粒度分布影响着许多工艺性能和理化性能,磨料的粒度及粒度分布决定其质量等级等。

为了掌握生产线的工作情况和产品是否合格,在生产过程中必须按时取样并对产品进行粒度分布的检验,粉碎和分级也需要测量粒度。

粒度测定方法有多种,常用的有筛析法、沉降法、激光法、小孔通过法、吸附法等。

本实验用筛析法和沉降法,以及激光法测粉体粒度分布。

一、实验目的筛析法是最简单的也是用得最早和应用最广泛的粒度测定方法,利用筛分方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。

本实验用筛析法测粉体粒度,其实验的目的是:1、了解筛析法测粉体粒度分布的原理和方法。

2、根据筛分析数据绘制粒度累积分布曲线和频率分布曲线。

二、基本原理1、测试方法概述筛析法是让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量分数表示的粒度分布。

筛析法适用于约10mm 至20μm 之间的粒度分布测量。

如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。

过去,筛孔的大小用“目”表示,其含义是每英寸(25.4mm )长度上筛孔的数目,也有用1cm 长度上的孔数或1cm 2筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。

筛析法常使用标准套筛,标准筛的筛制按国际标准化组织(ISO )推荐的筛孔为1mm 的筛子作为基筛,以优先系数及20/3为主序列,其筛孔为()化整值)(40.110320≈,再以R20或R40/3作为辅助序列,其筛孔分别为()()4340320219.11012.110≈≈≈,或。

原料药粒度分布标准

原料药粒度分布标准一、粒径范围对于原料药的粒径范围,应采用筛分法或显微镜法进行测定。

根据药品的不同类型和用途,粒径范围应符合相应的规定。

一般情况下,原料药的粒径范围应在100~1000μm之间。

对于一些特殊用途的药品,如用于注射剂的原料药,其粒径应控制在更窄的范围内,以确保药物的分散性和溶解性。

二、粒度分布指数粒度分布指数是衡量原料药粒度分布均匀程度的重要指标。

理想的粒度分布指数应为1,表示所有颗粒的粒径均在平均粒径附近,分布较为均匀。

粒度分布指数越接近1,说明原料药的粒度分布越均匀。

在实际生产中,应根据不同药品的质量标准要求,控制粒度分布指数在合适的范围内。

三、粒度测量方法对于原料药的粒度测量,可以采用多种方法,如筛分法、显微镜法、光散射法等。

具体选用哪种方法,应根据药品的性质、用途及生产工艺等因素进行选择。

筛分法适用于颗粒较大的原料药,显微镜法则适用于颗粒较小的原料药。

在选择测量方法时,应注意方法的准确性和可重复性。

四、粒度测试条件在进行原料药的粒度测试时,应控制测试条件的一致性,以确保测试结果的准确性和可比性。

测试条件包括环境温度、湿度、测试仪器、样品处理等。

在测试过程中,应记录测试条件的具体数据,并对测试结果进行分析和处理。

五、批次稳定性对于原料药的批次稳定性,应定期进行粒度分布检测,以确保不同批次药品的质量一致性。

每批次的样品数量应符合相关规定,并记录批次的详细信息。

通过对不同批次的粒度分布数据进行统计分析,可以评估原料药的批次稳定性是否符合质量标准要求。

六、粒度与性能关系原料药的粒度与其性能之间存在一定的关系。

一般来说,较细的颗粒具有较大的比表面积和较高的溶解速率,有利于药物的吸收和生物利用度。

同时,较细的颗粒也更容易产生聚集现象,影响药物的分散性和稳定性。

因此,在制定原料药的质量标准时,应根据药品的具体用途和性质,明确粒度与性能之间的关系,以确保药物的有效性和安全性。

七、质量标准制定在制定原料药的质量标准时,应将粒度作为重要指标之一。

usp 36 786 分析筛分法评估粒度分布

786分析筛分法评估粒度分布筛分法是按粒子大小分布将粉末和颗粒分类的最古老的方法之一。

通过使用编织筛布基本将颗粒按中等大小尺寸(如广度或宽度)进行排序。

当大部分颗粒大于75 µm时,机械筛分则最合适。

对更小的颗粒,筛分时由于重量轻不足以克服颗粒表面间的凝聚力和粘附力,导致颗粒间互相粘结留在筛上,因而导致颗粒可能通过筛子得到保留。

对这样的材料,其它搅动方式如喷气筛分或声波筛分可能更合适。

然而筛分法有时也用于一些平均颗粒尺寸小于75μm的粉末或颗粒此时方法需进行验证。

在制药学上筛分法通常是作为将更粗糙的单粉或颗粒分类的选择。

对于仅以粒子大小为基础进行分类的粉末来说筛分法是绝好的方法而且在大多数情况下分析能在干燥状态下进行。

筛分法的局限性是它需要一定重量的样粉(通常为至少25g,取决于粉末或颗粒的密度,和试验筛的直径),以及它对筛分容易堵塞滤网小孔的油性或其它粘性粉末存在困难。

筛分法本质上是一种两维大小估计因为能否通过滤网小孔更多地取决于最大宽度与厚度而非长度。

此方法用来估计单一物料的总体粒子大小分布。

它并不是用来测定粒子通过或未通过一个或两个滤网的比例。

除非在单独的专论里另有说明估计粒子大小分布在干燥筛分法里作了描述。

它的困难在于难以到达终点比(如物料不容易通过滤网)或者有时需要使用筛分范围更细的粉末(小于75μm)使用备选颗粒大小方法时应慎重考虑。

在不会导致测试样品获得或失去水分的情况下应该实施筛分法测试。

其中,筛分时环境的相对湿度应进行控制,以防止样品水分的吸收或损失。

在没有对立证据情况下,筛分试验通常在环境湿度下执行。

适用于某一特定材料的任何特殊条件在专论中应加以详尽描述。

分析筛分法原理——分析测试滤网由一个金属筛网构成编织简单上有方形小孔并被封入一个无盖圆柱形容器底部。

基本分析法要求滤网按越来越粗糙的程度逐个叠加然后将测试粉末置于最上层滤网上。

这套滤网受一个标准搅拌周期控制留在每个滤网上的物料重量被准确测定。

粒度分布的测试

的面积A ≥1,而且f 越接近于1,则表示颗粒越接近于长 Zingg 指数 F = 长短度 / 扁平度 = l t / b2 显然,fv与其最小外接矩形的面积之比,即: v fb = A / l b (≤1) 方体,故体积充满度可以表示颗粒接近于长方体的程度。 面积充满度可用于粉末冶金方面。 这个指数可用作磨料颗粒抗碎裂的基准。

这是粒度测试的基本问题。 取样方法

粒度测量方法及其选择

☆ 筛析法

☆让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级, 分别称重,求得以质量百分数表示的粒度分布。适用于0.02~ 100mm之间的粒度分布。电沉积筛(微孔筛)可达0.005mm几个筛子按筛孔大小的次序从上到下叠置起来,筛孔尺 寸最大的放在最上面,筛孔尺寸最小的放在最下面,底下 放一无孔的底盘。将称量过的颗粒样品放在上部筛子上, 有规则地摇动一定时间,较小的颗粒通过各个筛的筛孔依 次往下落。对各层筛网上的颗粒计量,即得筛分分析的基 本数据。

注意:①粒径的定义和粒径的测量方法 颗粒的形状。常用的形状指数有:

②单个颗粒的形状系数与整个颗粒群的形状系数的区别。 ③形状系数为一个修正系数,用来衡量实际颗粒与球形颗 粒不一致的程度。

设颗粒的粒径为Dp, 定义:颗粒的表面积 S=φ sDp2 ; 颗粒的体积 V =φ V Dp3 ,则

表面积形状系数

橡 胶

铸造用型沙

塑 料

各个方向上具 好的填充结构 强度高,空隙 在平面上的投影轮廓(二维)或表面(三维)上各点所构

有相同的耐磨 尖锐、耐磨 成的图象。粉体的流动性、压缩性能等力学特性,与颗粒 性

的形状有着密切的联系。根据粉体用途的不同,对颗粒形

具有较高强度 率大(易排气)

状的要求也不同。

审评专家对粒度控制的看法和建议

审评专家对粒度控制的看法和建议前言在制药行业中,粉体的颗粒特性已成为口服固体制剂产品开发和质量控制中至关重要的因素之一。

原料药的粒度分布(Particle Size Distribution,PSD),可能会对终产品的性能产生显著的影响(如:溶解度、生物利用度、含量均匀度、稳定性等)。

此外,原料药和辅料的粒度分布也会影响药物的可生产性(如:流动性、总混均匀度、可压性等),最终可能影响药物的安全性、有效性和质量。

很多出版物中都提到,粉体的粒度分布对口服固体制剂生产过程中的每一步都有很大影响,包括预混合/混合、制粒、干燥、整粒、包衣、包装和压片[1-3]。

因此,在每个特定药物申报的不同开发阶段,应评估药物生产过程中粉体的粒度影响[4]。

一旦在最终开发阶段确定了粒度的影响,就可以选择粉体的粒度分布,并确定合适的质量标准,达到控制产品质量的目的,保证生产的一致性。

本文将从监管的角度,对口服固体制剂粒度标准制定的几个重要方面进行讨论。

讨论将包括粒度作为处方组成和中间产品关键物料属性的一部分,在建立粒度标准方面的关键考虑。

2何时需要制定粒度标准?对于原料药,ICHQ6A指导原则中提出了何时需要制定粒度标准的建议(决策树#3)[5]。

总之,如果原料药的粒度对药品的性能(如:溶出度、溶解度、生物利用度、含量均匀度、稳定性或产品外观)或产品的可生产性(即工艺可行性)至关重要,那么就需要建立一个粒度标准。

然而,在许多新药申请(NDAs)和仿制药申请(ANDAs)中,对粒度的控制通常被认为是对药品性能的控制,而对产品的可生产性(如:流动性、混合均匀度、可压性等)的影响通常未被考虑。

例如,在粒度标准建立时,只关注了低溶解性原料药(对生物利用度有影响)或低剂量药物(对含量均匀度的关注)。

如果药品不是低剂量药物,同时原料药是高溶解性的,那么粒度标准就可能不用建立或制定时不用考虑那么多或根本不用考虑其科学性。

对于口服固体制剂,粒度对产品的可生产性的影响是非常显著的,因为其生产过程中几乎每一个工序与粒度相关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

786分析筛分法评估粒度分布

筛分法是按粒子大小分布将粉末和颗粒分类的最古老的方法之一。

通过使用编织筛布基本将颗粒按中等大小尺寸(如广度或宽度)进行排序。

当大部分颗粒大于75 µm时,机械筛分则最合适。

对更小的颗粒,筛分时由于重量轻不足以克服颗粒表面间的凝聚力和粘附力,导致颗粒间互相粘结留在筛上,因而导致颗粒可能通过筛子得到保留。

对这样的材料,其它搅动方式如喷气筛分或声波筛分可能更合适。

然而筛分法有时也用于一些平均颗粒尺寸小于75μm的粉末或颗粒此时方法需进行验证。

在制药学上筛分法通常是作为将更粗糙的单粉或颗粒分类的选择。

对于仅以粒子大小为基础进行分类的粉末来说筛分法是绝好的方法而且在大多数情况下分析能在干燥状态下进行。

筛分法的局限性是它需要一定重量的样粉(通常为至少25g,取决于粉末或颗粒的密度,和试验筛的直径),以及它对筛分容易堵塞滤网小孔的油性或其它粘性粉末存在困难。

筛分法本质上是一种两维大小估计因为能否通过滤网小孔更多地取决于最大宽度与厚度而非长度。

此方法用来估计单一物料的总体粒子大小分布。

它并不是用来测定粒子通过或未通过一个或两个滤网的比例。

除非在单独的专论里另有说明估计粒子大小分布在干燥筛分法里作了描述。

它的困难在于难以到达终点比(如物料不容易通过滤网)或者有时需要使用筛分范围更细的粉末(小于75μm)使用备选颗粒大小方法时应慎重考虑。

在不会导致测试样品获得或失去水分的情况下应该实施筛分法测试。

其中,筛分时环境的相对湿度应进行控制,以防止样品水分的吸收或损失。

在没有对立证据情况下,筛分试验通常在环境湿度下执行。

适用于某一特定材料的任何特殊条件在专论中应加以详尽描述。

分析筛分法原理——分析测试滤网由一个金属筛网构成编织简单上有方形小孔并被封入一个无盖圆柱形容器底部。

基本分析法要求滤网按越来越粗糙的程度逐个叠加然后将测试粉末置于最上层滤网上。

这套滤网受一个标准搅拌周期控制留在每个滤网上的物料重量被准确测定。

测试给出了每个滤网粒度范围的粉末重量百分比。

此估计制药单粉粒子大小分布的筛分过程通常用来筛分至少80%颗粒大于75μm的粉末。

分析筛分法中测定粒子大小分布的粒度参数为通过粒子的最小方形小孔的边长。

测试滤网

适宜药用测试的测试滤网应符合最新版国际标准规范组织ISO3310-1的要求测试滤网——技术要求与测试(见表1)。

除非在专论里另有说明,使用那些在表1中列出主要大小的ISO筛子。

除非在专论里另有说明,使用那些在表1中特定区域推荐的ISO筛子。

表1 影响范围内系列标准滤网大小

应选择涵概测试样品里出现的所有粒子大小范围的滤网。

推荐使用筛孔面积比为2的筛巢。

筛巢按照糙面在顶部光面在底部的方式组装。

用千分尺或微米表示测试滤网的小孔。

【注意——表中给出的网眼数目只用作转换。

】测试滤网由不锈钢、黄铜或其它无电抗性的适当的金属丝制成。

测试滤网的校准与再校准按照最新版ISO 3310-1 进行。

使用前应仔细检查滤网有无严重变形和破损尤其是在滤网框架的接合处。

滤网应经过视觉校准来估计网眼的平均大小与变异性。

另外,对于测试筛网中有效开口尺寸范围介于212至850μm的评估,标准玻璃球可

用。

除非在专论中另有规定外,在控制室温和相对湿度的条件进行筛分分析。

清洗测试滤网——理想上清洗测试滤网只能采用空气喷射或液流。

若小孔被测试粒子堵塞作为最后手段可以对其小心轻刷。

试样——若专论对于一种特殊物料并未给出试样重量则采用重25至100g的试样取决于物料的容积密度和直径200mm的测试滤网。

对于76mm的筛子,材料的可容纳量约200mm筛子的七分之一就满足了。

在相等时间周期内在机械摇动器上测试筛分经准确称重的不同重量的样品如25、50和100g以测定给定物料最适当的重量。

【注意——若25g与50g样品的测试结果相似而100g样品在最细的滤网显示更低的通过率则100g样品量太大。

】若只有10至25g样品则同样的网眼规格可代替使用但终点必须重新测定。

可能需要使用更小的质量(例如,降至5g)的测试样品。

对于具有低表观密度的颗粒材料,或主要包括具有高度等对径压缩形状的材料颗粒,对于200mm筛试样重量小于5g可能是必要的,以避免筛的过度堵塞。

在一个特定的筛分方法验证中,可预计筛堵塞的问题将得到解决。

若测试物料随着湿度变化容易吸收或丢失大量水分则测试必须在适当受控环境里进行。

若已知测试物料会产生静电则必须仔细观察以确保静电不对分析产生影响。

抗静电剂,如胶体二氧化硅和/或氧化铝,可以加到0.5%(M / M)的水平,以减少这种影响。

若以上两种影响都无法排除则必须选择另一种粒子筛分技术。

搅拌法——几种不同的筛和粉末搅拌装置是市售的,它们都可以用来进行筛分。

然而,因为不同的类型和作用于被测的单个颗粒上力的大小不同,不同的搅拌方法可能给出不同的筛分结果和终点确定。

使用机械搅拌或电磁搅拌的方法,可以诱发垂直振荡或水平圆周运动,或轻敲或两个组合轻拍和水平圆周运动。

在空气流中的颗粒夹带也可以使用。

结果必须指出哪个搅拌方法被使用以及搅拌参数(如果它们发生了改变),因为搅拌条件的改变会得到不同的筛分结果和终点确定,并且在某些情况下足够不同给以一失败的结果。

终点测定——当任一测试滤网上粉末重量的变化都不大于过滤前此滤网上粉末重量的5%或0.1g(76毫米的滤网则为10%)测试筛分分析完成。

若给定滤网上留下的粉末重量少于样品总重的5%,则该滤网终点的重量改变提高到不大于滤网上过滤前重量的20%。

若任一滤网上残留粉末超过样品总重的50%,除非专论中另有规定则应重复测试要在那个装着过量粉末的滤网上层增加更粗的筛,中间介于超重和原先粗筛之间,比如增加表1里从USP系列删除的ISO系列滤网。

筛分法

机械搅拌

干筛分法——称测试滤网的皮重精确到0.1g。

将准确称重的试样置于最上层(最粗糙的)滤网上盖回盖子。

摇动这套滤网5min。

然后在不损失物料的情况下小心撤走每个滤网。

对滤网重新称重测定每个滤网上的物料重量。

用同样方法测定收集盘里的物料重量。

重新

组装整套滤网并摇动5min。

按上述方法撤走每个滤网并称重。

重复这些步骤直到达到终点标准见测试滤网里的终点测定。

分析完成时使物料重量相一致。

总损失必须不能超过原始试样的5%。

用新的样品进行重复分析但是要花费等于上述花费总时间的单独筛分时间。

确认此筛分时间符合终点测定要求。

此终点对某种物料经验证后倘若粒子大小分布属于正常变化范围内,则以后可使用单独固定的筛分时间进行分析。

若证明留于任一滤网上的粒子为集料而非单一粒子,则使用机械干式筛分法不太可能有良好的再现性,应使用一种不同的颗粒大小分析方法。

空气夹带法

空气喷射与声速筛分——使用气流的各种工业设备都可以用来筛分。

一次使用一个单独滤网的系统被称为空气喷射筛分。

它采用与干筛法相同的筛分法,只是将常规搅拌装置替换成标准空气喷射。

它要求对单个滤网开始用最好的筛子逐次分析以得出颗粒大小分布。

喷气筛分通常使用比普通干筛法更精细的试验筛。

此技术更适宜只需筛上料与筛下料的情况。

声速筛分法使用一套滤网,试样装于垂直振荡气柱内,气柱以给定的脉冲频率提升试样并通过网眼将其送回。

使用声波筛分时,降低供试品量至5g可能是有必要的。

当机械筛分技术无法给出针对性分析时,空气喷射筛分与声速筛分方法对粉末或颗粒的筛分可能会有效。

这些方法很大程度上取决于粉末在气流中的适当散布。

若筛分范围更小(如小于75µm),或粒子有粘性,尤其物料有任何产生静电的可能,在这些情况下可能较难达到要求。

在后一种情况下,可以添加0.5%(w/w)的抗静电物质如二氧化硅或氧化铝以减轻静电效应。

由于以上原因,终点测定尤其重要,而且确定筛上料是单一粒子而非集料非常重要。

释义

原始数据除了保留在各个滤网上和收集盘里粉末的重量外,还必须包含试样重量、总筛分时间、准确筛分方法及任何可变参数的设定值。

便于将原始数据转化为总重量分布,而若要求用筛下料总重来表示分布,则使用的滤网中应该有一个能通过所有物料。

若有证据证明在筛分过程中留在任一测试滤网上的物料为集料,则分析无效。