航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划共3篇

机器人的运动学参数标定与标定精度

机器人的运动学参数标定与标定精度在工业自动化领域,机器人技术的快速发展给生产制造行业带来了革命性的变革。

机器人已成为生产线上的重要组成部分,其灵活性、精准性和效率极大地提升了生产效率。

然而,要使机器人能够实现复杂的运动控制和任务执行,就需要准确标定其运动学参数。

机器人的运动学参数标定是指确定机器人的三维坐标系和链接参数,这些参数包括关节角度、长度、质量、惯性等。

只有在准确标定了这些参数之后,机器人才能根据预先设定的控制指令来完成各种任务。

传统的机器人运动学参数标定方法主要基于机械设计数据和理论计算,其局限性在于无法考虑到实际环境中的误差和不确定性。

而且,由于机器人的复杂性和多自由度特性,往往导致运动学参数标定结果不够准确,影响了机器人的运动控制精度和稳定性。

因此,如何提高机器人的运动学参数标定精度成为一个迫切需要解决的问题。

近年来,随着传感器技术、数据处理算法和机器学习等方面的不断进步,人们提出了许多新的方法和技术来改善机器人的运动学参数标定精度。

其中,视觉标定方法是一种较为常用的方法,它通过摄像头捕捉机器人末端执行器在工作空间中的位置和姿态信息,然后利用相机标定算法计算出机器人的运动学参数。

由于视觉系统具有实时性、非接触性和高精度的特点,因此在工业机器人的应用中得到了广泛的应用。

另外,惯性传感器、编码器和激光测距仪等传感器也被广泛应用于机器人运动学参数标定中,通过这些传感器获取机器人的运动状态和姿态信息,进而计算出其运动学参数。

除了传感器技术的应用,还有一些基于数据处理算法和数学模型的方法也可以提高机器人的运动学参数标定精度。

例如,基于最小二乘法的非线性优化算法能够对机器人的标定数据进行拟合,从而减小标定误差。

另外,基于机器学习的方法也具有很大的潜力,通过训练数据集和深度学习算法,可以实现对机器人运动学参数的自动标定和更新,提高标定的精度和效率。

在实际应用中,机器人的运动学参数标定精度对其运动控制和路径规划至关重要。

基于机器视觉的工业机器人位姿误差的标定与补偿方法研究的开题报告

基于机器视觉的工业机器人位姿误差的标定与补偿方法研究的开题报告一、研究背景在工业生产中,机器人已经成为一种不可缺少的设备。

机器人的精度与稳定性对生产效率与品质有着非常重要的影响。

然而,在生产现场中,受到环境、操作与机器自身的因素,机器人的位姿误差常常不可避免。

如果不进行修正,这种位姿误差就会对产品的质量产生影响,甚至导致生产线停产,增加生产成本。

基于机器视觉的工业机器人位姿误差的标定与补偿方法就是一种有效纠正机器人位姿误差的方法。

它可以通过对机器人的视野范围内的参考物体进行图像处理与分析,来实现机器人位姿的标定与补偿。

目前,国内外已经有很多研究者对基于机器视觉的机器人位姿误差的标定与补偿方法进行了研究。

但是由于生产环境的多样性与机器人自身的特性不同,现有方法在实际应用中还存在不足,需要进一步研究优化。

二、研究目标本研究的主要目标是开发一种基于机器视觉的工业机器人位姿误差的标定与补偿方法,并设计相应的算法实现。

通过实验验证,来分析该方法的准确性与可行性,并与现有方法进行比较,为工业生产提供更加精确与稳定的机器人位姿纠正方案。

三、研究内容1. 研究机器人位姿误差的标定方法,包括标定板的设计与制作、标定点的选择及标定参数的计算等。

2. 研究机器视觉技术的应用方法,包括相机的参数标定、三维重建与姿态估计等技术。

3. 设计基于机器视觉的机器人位姿误差补偿算法,包括根据视觉信息判断机器人姿态、计算补偿量以及控制机器人执行补偿等步骤。

4. 进行实验验证,通过对标定板的拍摄与分析来计算机器人的姿态误差,并通过实验数据来验证算法的准确性与可行性。

四、研究意义通过本研究,可以发现与改进现有机器人位姿误差标定与补偿方法的不足,使之更加适用于实际生产环境中,提供更加精确、可靠的机器人位姿修正方案。

在实际生产过程中,可以提高生产效率和产品质量,节约生产成本,增强企业的竞争力。

同时,该方法的研究还可以推动机器视觉技术在工业自动化生产中的应用,拓展机器人技术的研究领域。

飞机蒙皮缺陷检查机器人系统设计

机床与液压

MACHI NE OOL & HYDRAUU CS T

Fb 2 1 e. 02

Vo. 0 No 3 14 .

D :1 . 9 9 ji n 1 0 OI 0 3 6 /.s . 0 1—3 8 . 0 2 0 . 2 s 8 12 1 . 3 0 5

NI Gu c nl u o he ' HU n a . W ANG n 。 Da d n Ma

( . o o c ntue iiA i i nvr t o hn ,Taj 0 3 0 hn ; 1 R bt s stt。Cv v t nU iesy f ia i i 3 0 0 ,C ia i I i l ao i C nn 2 R bt sIs t e e a gU i r t,B in 0 1 1 hn ) . o o c ntu ,B i n nv s y e ig10 9 ,C ia i it h ei j

结构检查的主要 内容包括结构疲劳裂纹和腐蚀 的 检查 ,目前主要 以人工 检查方式为主 ,存 在检测效率 低、漏检率高、作业危 险等问题 ,如何实现飞机蒙皮 结构损伤和腐蚀 的快速准确检查和定位成为研究热点 。

t e d s n i e s n l n e s l . h e i sr a o a e a d f a i e g b b Ke wo d : Ai r ts i C i i g r b t Dee t n p c in y rs r a kn; l cf mb n o ; o f c ;I s e ห้องสมุดไป่ตู้ o

关键词 :飞机蒙皮 ;爬行 机器人 ;缺陷 ;检测 中图分 类号 :T 2 P4 文献标 识码 :B 文章 编号 :10 —3 8 (0 2 0 1 8 1 2 1 )3—07— 8 4

机器人导航系统的操作教程及路径规划优化方法

机器人导航系统的操作教程及路径规划优化方法一、引言机器人导航系统是指通过使用传感器和算法,使机器人能够自主地感知环境并导航到目标位置的系统。

在现代社会,机器人越来越多地应用于各个领域,如物流、医疗、农业等。

为了使机器人能够高效地完成任务,操作人员需要掌握机器人导航系统的操作方法并了解路径规划的优化方法。

二、机器人导航系统的操作教程1. 硬件准备在操作机器人导航系统之前,需要确保相关硬件设备的准备工作已完成。

包括机器人本体、传感器、导航软件等。

2. 系统启动按照机器人导航系统的启动步骤将系统进行启动。

通常需要检查系统的硬件连接是否正常,开启机器人的电源,并确保相关软件已安装并可以正常运行。

3. 地图创建与导入机器人导航系统通常需要借助地图数据来进行导航。

操作人员可以使用相关软件提供的地图编辑工具,创建室内或室外的地图。

同时,也可以将现有的地图数据导入到导航系统中。

4. 传感器配置机器人导航系统需要借助各类传感器来感知环境,如激光雷达、视觉传感器等。

在操作系统前,需要对传感器进行配置和校准,确保其能够正确地获取环境信息。

5. 目标设置与导航命令下达通过系统提供的界面,操作人员可以设置机器人的导航目标。

可以通过点击地图来选择目标位置,也可以手动输入坐标或名称。

之后,下达导航命令,让机器人开始导航。

6. 导航监控与指令调整一旦机器人开始导航,操作人员可以通过界面来监控导航过程。

可以查看机器人当前位置、目标位置、导航路径等信息。

如果需要调整路径或中止导航,可以通过系统提供的交互界面进行相应操作。

7. 系统维护与更新定期维护机器人导航系统的硬件设备,确保它们正常工作。

同时,也需要及时更新导航软件和地图数据,以满足系统的功能需求。

三、路径规划优化方法为了使机器人能够高效地完成导航任务,需要对路径进行规划和优化。

以下是一些常用的路径规划优化方法:1. 最短路径规划最短路径规划是最基本的路径规划方法之一。

它通过计算导航环境中各个位置之间的距离,找出最短路径。

机器人视觉系统的标定和跟踪技巧指南

机器人视觉系统的标定和跟踪技巧指南随着人工智能和机器人技术的快速发展,机器人视觉系统在各个领域的应用也日益广泛。

机器人视觉系统的标定和跟踪是其中至关重要的两个环节。

本文将为您介绍机器人视觉系统的标定和跟踪技巧,帮助您更好地理解和应用这两个关键技术。

一、机器人视觉系统的标定技巧1.选择适当的标定物体:在进行机器人视觉系统的标定时,需要选择适合的标定物体。

标定物体应具备明确的结构和纹理,并且在不同角度和距离下都能够提供稳定的特征点。

常用的标定物体包括棋盘格、标定板等。

2.确保标定物体的精确位置:标定物体的位置对标定结果具有重要影响。

在标定过程中,确保标定物体处于固定的位置,并通过精确的测量和固定手段保持其位置稳定。

3.采集足够的标定数据:标定的准确性与标定数据的质量直接相关。

在进行标定时,尽可能采集多样化、充分覆盖的标定数据。

通过改变标定物体的角度、距离和姿态等参数,获取更全面的标定信息。

4.选择合适的标定方法:机器人视觉系统的标定方法多种多样,包括基于相机模型的标定、手眼标定等。

根据实际需求和设备条件选择合适的标定方法,并确保所选方法在标定精度和计算复杂度上达到平衡。

5.评估标定结果的准确性:标定结果的准确性评估是确保标定成功的重要步骤。

通过计算重投影误差、测量点云的形态、比较测量结果与真实值等方式,评估标定结果的准确性,并根据评估结果进行必要的调整和优化。

二、机器人视觉系统的跟踪技巧1.选择合适的跟踪算法:机器人视觉系统的跟踪算法有很多种,例如基于特征的跟踪、基于模型的跟踪等。

根据实际需求和场景特点选择合适的跟踪算法,并根据实时性、准确性和鲁棒性等指标进行评估。

2.提取有效的跟踪特征:在进行跟踪时,提取有效的特征是确保跟踪成功的关键。

特征应具备稳定性、可区分性和鲁棒性,并且能够在不同光照条件和角度变化下保持稳定。

3.处理遮挡和背景干扰:在实际应用中,机器人视觉系统常常面临遮挡和背景干扰的情况。

针对这些问题,可以采用多目标跟踪算法、背景建模和遮挡检测等技术来提高跟踪的准确性和稳定性。

飞机蒙皮软模机器人磨抛加工路径规划方法研究

在每个曲线段上生成加工路径,考虑机器人的运动学约束和加工需 求,选择合适的加工参数。

路径优化

对生成的加工路径进行优化,如调整加工参数、改进路径顺序等, 以提高加工效率和减小误差。

基于遗传算法的路径规划优化

编码方案

将加工路径转化为遗传算法中的染色体编码,根据问题 的具体要求确定染色体的长度、基因位等参数。

要意义

机器人磨抛加工技术的发展为飞机蒙皮制造提供了新的解决方

03 案

研究现状与问题

国内外学者对机器人磨抛加工技 术进行了广泛研究

现有的研究主要集中在硬件和软 件方面,对于路径规划方法的研

究相对较少

针对飞机蒙皮软模机器人磨抛加 工的路径规划方法研究尚处于空

白状态

研究内容与方法

研究飞机蒙皮软模机器 人磨抛加工的路径规划 方法

适应度函数

根据加工效率和误差要求等,设计适应度函数来衡量不 同路径的优劣程度。

选择操作

根据适应度函数的结果,选择优秀的染色体进行繁殖, 产生新的后代。

交叉操作

随机选择两个染色体进行交叉操作,产生新的后代。

变异操作

对染色体进行小概率的随机变异操作,以增加种群的多 样性。

终止条件

根据问题的复杂程度和求解精度要求,设定合适的终止 条件,如迭代次数达到预定值或最优解连续若干代不再 改变等。

THANKS

感谢观看

软模成型工艺流程

模具制作

根据设计图纸,制作软质模具 。

蒙皮成型

将加热后的软质模具与蒙皮材 料接触,使蒙皮材料形成所需 的形状。

模具设计

根据飞机蒙皮的设计要求,设 计制作软质模具。

模具加热

将软质模具放入加热设备中加 热至所需温度。

曲面零件机器人磨削系统误差标定与磨具结构优化

曲面零件机器人磨削系统误差标定与磨具结构优化机器人磨削对于提高航空发动机叶片的加工精度和加工效率有至关重要的

作用。

传统的叶片加工方式主要是通过精铣加手工打磨,但是手工打磨叶片的表面质量差,效率低,所以采用机器人磨削代替手工打磨,机器人磨削的特点是面向复杂曲面,可以精确控制磨削轨迹,但是由于串联工业机器人尺寸链较长,绝对定位精度不高,而且其末端采用的砂带磨削方式的加工质量受多种参数的影响。

为了解决这些问题,本文从机器人磨削系统的误差、磨削力方面进行了研究。

首先基于DH模型建立了机器人磨削系统中机器人、扫描仪、磨床以及叶片的坐标系系统,并求解了机器人正逆运动学模型,其中重点对打磨过程中叶片坐标系与磨床坐标系之间的交互关系进行了分析,并对叶片磨削路径规划原理进行了介绍。

然后在运动学模型的基础上,文章主要从打磨机器人本体几何参数误差,以及叶片的工装定位误差两个方面对机器人磨削系统的误差进行理论分析和建模,并设计了相关的误差标定实验和叶片磨削实验对模型的有效性进行验证。

之后利用有限元方法对磨削过程中单磨粒的磨削力进行的仿真分析。

最后文章中介绍了一种用于大曲率弧面工件加工的磨削工具,它通过预变形方法使零件变形成合适的型面,然后用该型面对待加工工件进行磨削。

为了提高磨削精度,文中利用有限元的方法对工件结构进行优化,成功的提高了它的变形精度,并设计了相关的测量方案。

机器人校准标定

机器人校准标定随着机器人技术的不断发展,它们在工业和商业的应用范围也在不断扩大。

机器人的轨道、机构校准和标定是应用机器人的基本操作,它不仅影响机器人的运行性能,而且影响机器人的安全性能。

机器人轨道校准技术是机器人系统最基本的校准,它是控制机器人运动分解的基础。

轨道校准的目的是保证机器人在每个轴上都可以以正确的方向运行。

机器人系统中主要用于轨道校准的方法是“平板校准法”,它要求机器人处于平台上,使机器人认为自己存在于原来的状态中。

机构校准主要是用来校准机器人的机构,它的主要目的是检验机器人机构的正确性。

许多机构校准的技术都是通过检查机器人各关节的安装来完成的。

在实际应用中,通常首先使用直接测量法对机器人进行校准,随后再通过关节误差补偿(JEC)来缩小机器人机构的关节误差。

此外,机构校准的时候还要检查机器人的各个部件是否安装紧固,以免影响机器人的使用寿命和安全性能。

机器人标定技术是机器人在实际应用中的基本技术,包括机器人的位姿标定、力矩测量标定和精密调整标定等。

这些标定技术都是为了适应不同的机器人应用而开发的。

而最基本的是位姿标定,它旨在确定机器人在被控件面前的正确位置,以及机器人手臂的运动方向和大小,以保证机器人能够正确地抓取物体。

此外,标定技术还可以用来测量机器人的各个部件之间的关系,以确保它们能够恰当地互相协调。

力矩测量标定是用来对机器人的力矩参数进行校准的,以确保机器人可以控制力矩运动的准确性。

最后,精密调整标定用来校准机器人手臂的准确度,确保机器人手臂可以精确的抓取所抓取的物体。

通过以上几种校准和标定技术,可以降低机器人运行时出现的误差,确保机器人运行的稳定性和准确性,从而提高机器人的安全性能。

而这几种技术在机器人应用领域中占有重要地位,因此,它们都应该得到切实的重视。

比如,在安装新机器人时,应该首先进行轨道校准,然后进行机构校准,最后再进行标定,以保证机器人系统能够正常运行。

总之,机器人的轨道、机构校准和标定是机器人运行中不可或缺的重要组成部分,它们不仅能够降低机器人运行时出现的误差,而且确保机器人安全性能。

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划摘要:在飞机生产过程中,蒙皮铣削作为一项重要的工序,需要用到高精度的机器人。

本文针对该机器人的位姿参数标定及加工路径规划问题进行了探讨。

首先介绍了机器人的基本结构和工作原理,然后分析了位姿参数标定存在的问题及解决方法,利用传感器数据和拟合算法实现了位姿参数的快速标定。

最后针对铣削加工过程中路径规划的光滑性问题,提出了基于曲线拟合的路径规划算法,通过样条曲线生成光滑的加工路径,保证了加工质量。

本文提出的位姿标定方法和路径规划算法为航空蒙皮机器人的高精度铣削加工提供了基础性的支持。

关键词:蒙皮机器人,位姿参数标定,路径规划,样条曲线1.引言航空制造业是一项精密而复杂的工作,其中蒙皮加工作为飞机制造过程中关键的工序之一,保证了飞机的外观和结构性能。

传统的蒙皮加工采用人工操作,效率低且难以保证加工质量。

近年来,随着机器人技术的发展,航空蒙皮机器人逐渐成为蒙皮加工的新选择,具有高效、精准、稳定等优点。

然而,在蒙皮机器人的应用过程中,如何实现机器人的位姿准确标定和路径规划成为了瓶颈问题之一。

在机器人加工过程中,位姿标定的准确性直接决定了加工精度和稳定性。

路径规划的光滑性则关系到加工质量和效率。

本文针对这些问题进行了研究,提出了一种快速准确的位姿标定方法,并基于曲线拟合技术提出了一种光滑路径规划算法。

2.蒙皮机器人结构及工作原理航空蒙皮机器人通常采用6自由度机械臂系统,其结构如图1所示。

(图1 蒙皮机器人结构)机器人由基座、臂1、臂2、手腕、手指和工具等部分组成。

其中基座是机器人的基本支架,臂1和臂2为伸缩臂,手腕为三自由度节点,手指则负责钳取铣头进行加工。

机器人的工作原理是基于控制系统控制自由度,驱动机器人进行加工。

机器人通常通过传感器感知工件的位置和方向,然后根据预设的加工程序和路径规划,以高速自动化的方式进行加工。

面向机器人铣削任务的加工性能预测及位姿优化

基于粒子群算法的位姿优化

粒子群算法是一种基于群体行为的优化算法,通过模拟鸟群、鱼群等生物群体的行 为规律来进行优化。

在机器人铣削位姿优化中,可以将机器人位姿作为粒子,通过粒子的速度和位置更 新来寻优,并根据适应度函数来评估粒子的优劣。

基于粒子群算法的位姿优化方法具有速度快、能够处理高维问题等优点,但也存在 容易陷入局部最优解、参数设置敏感等问题。

结果讨论与优化建议

讨论

根据实验结果,讨论机器人的加工性 能和位姿对加工质量的影响。

建议

提出针对机器人铣削任务的优化建议 ,如调整机器人位姿、选择合适的切 削参数等。

05

CATALOGUE

结论与展望

研究成果与贡献

提出了一种基于机器学习的加工性能预测模型,能够 根据给定的材料属性和加工条件预测铣削过程的能耗

04

CATALOGUE

机器人铣削加工实验及结果分析

实验材料与方法

材料

选择工业机器人作为实验设备,并使用特定的铣削刀具和加工材料。

方法

进行一系列机器人铣削实验,包括不同切削速度、进给速度和切削深度的组合实验。

实验结果对比与分析

结果

收集实验数据,包括加工效率、表面粗糙度、刀具磨损等。

对比

将实验结果与理论预测进行对比,分析误差和可能的干扰因素。

2

3

标题:《机器人铣削加工过程的建模与优化》

THANKS

感谢观看

01

02

03

遗传算法是一种基于生物进化原 理的优化算法,通过模拟生物进 化的过程,在机器人铣削位姿优 化中,可以用于寻找最优的铣削 路径和加工参数。

在遗传算法中,通过编码机器人 铣削位姿作为个体,根据适应度 函数评估个体的优劣,并按照一 定的概率进行选择、交叉和变异 操作,最终得到最优的位姿解。

飞机蒙皮激光除漆的路径规划算法

引用格式:夏桂书, 李锦, 魏永超, 等. 飞机蒙皮激光除漆的路径规划算法[J]. 中国测试,2023, 49(12): 136-141. XIA Guishu, LI Jin, WEI Yongchao, et al. Path planning algorithm for laser paint stripping of aircraft skin[J]. China Measurement & Test, 2023,49(12): 136-141. DOI: 10.11857/j.issn.1674-5124.2023020120飞机蒙皮激光除漆的路径规划算法夏桂书1, 李 锦1, 魏永超2, 朱姿翰1(1. 中国民用航空飞行学院航空电子电气学院,四川 广汉 618307; 2. 中国民用航空飞行学院科研处,四川 广汉 618307)摘 要: 针对传统路径规划算法不适应复杂曲率变化及实现复杂等问题,提出一种可适用于飞机蒙皮表面加工的路径规划算法,通过3D 扫描仪测量获取飞机蒙皮的三维点云数据,设置多个平面截取点云数据,采用对三次样条曲线拟合与多项式曲线拟合结合改进的曲线拟合算法,获取路径点坐标及姿态信息,进而完成蒙皮除漆的路径规划。

实验结果表明,所提算法拟合的路径与点云偏离的标准偏差值为0.027 mm ,相较于单独的三次样条曲线拟合与多项式曲线拟合,其误差最小,且可规避非加工区域,算法具有可行性及有效性,可应用于后续除漆任务。

关键词: 路径规划; 曲线拟合; 三次样条; 多项式中图分类号: TN249文献标志码: A文章编号: 1674–5124(2023)12–0136–06Path planning algorithm for laser paint stripping of aircraft skinXIA Guishu 1, LI Jin 1, WEI Yongchao 2, ZHU Zihan 1(1. Institute of Electronic and Electrical Engineering, Civil Aviation Flight University of China, Guanghan 618307,China; 2. Scientific Research Office, Civil Aviation Flight University of China, Guanghan 618307, China)Abstract : To address the problems that traditional path generation algorithms do not adapt to complex curvature changes and are complicated to implement, a path planning algorithm is proposed that can be applied to aircraft skin surface machining. The 3D scanner is used to obtain the 3D point cloud data of the aircraft skin,multiple planes are set up to intercept the point cloud data, and an improved curve fitting algorithm combining cubic spline curve fitting and polynomial curve fitting is used to obtain the coordinates and position information of the path points, and then the path planning of the skin removal is completed. The experimental results show that the standard deviation of the proposed algorithm from the point cloud is 0.027 mm, which is the smallest error compared with the cubic spline curve fitting and polynomial curve fitting alone, and can avoid the non-processing area. The algorithm is feasible and effective and can be applied to subsequent paint removal tasks.Keywords : path planning; curve fitting; cubic splines; polynomial收稿日期: 2023-02-26;收到修改稿日期: 2023-03-31基金项目: 四川省科技厅重点研发项目(2022YFG0356);西藏科技厅重点研发计划(XZ202101ZY0017G );中国民用航空飞行学院科研基金(J2020-040,CJ2020-01)作者简介: 夏桂书(1968-),女,四川成都市人,教授,硕士,研究方向为航空电子。

飞机蒙皮切边的螺旋铣削方法

飞机蒙皮切边的螺旋铣削方法董辉跃;朱灵盛;章明;李少波;罗水均【期刊名称】《浙江大学学报(工学版)》【年(卷),期】2015(049)011【摘要】为实现飞机蒙皮的自动化切边,提出基于工业机器人的螺旋铣削方法.针对螺旋铣削加工参数进行正交试验研究,建立周向铣削力和表面粗糙度的经验模型,并对刀具自转转速、公转转速、每公转进给量、每齿进给量及铣削深度5个加工参数进行极差分析,利用相对灵敏度模型确定每公转进给量是影响周向铣削力和表面粗糙度最为显著的因素.综合考虑加工质量与效率要求,优选加工参数并进行试验验证.实验结果表明:机器人铣削蒙皮试验系统加工性能稳定,加工效率达48 mm/min,轮廓精度达±0.15 mm,表面粗糙度在4μm以内,切边无毛刺,实现了高效精确的蒙皮自动化切边,为飞机蒙皮切边提供了一种新的方法.【总页数】8页(P2033-2039,2102)【作者】董辉跃;朱灵盛;章明;李少波;罗水均【作者单位】浙江大学机械工程学院,浙江省先进制造技术重点研究实验室,浙江杭州310027;浙江大学机械工程学院,浙江省先进制造技术重点研究实验室,浙江杭州310027;浙江大学机械工程学院,浙江省先进制造技术重点研究实验室,浙江杭州310027;中航成飞民用飞机有限责任公司,四川成都610073;中航成飞民用飞机有限责任公司,四川成都610073【正文语种】中文【中图分类】TH166【相关文献】1.基于可重构柔性工装夹持的飞机蒙皮数控切边关键技术及发展 [J], 李东升;胡福文;李小强;肖军杰;朱明华;桑阳;徐应强2.盘铣刀铣削螺旋定子内螺旋曲面方法及工件廓形算法 [J], 王树强;王可;刘希敏3.蒙皮柔性夹持数控切边的有限元分析方法及系统开发 [J], 姚洁;李东升;胡福文;李小强4.面向飞机蒙皮柔性夹持数控切边的定位仿真系统及应用 [J], 胡福文;李东升;李小强;朱明华5.大螺距数控螺旋铣削飞机叠层结构界面孔径非一致性缺陷抑制方法 [J], 单以才;何宁;李亮;武凯因版权原因,仅展示原文概要,查看原文内容请购买。

位姿描述和齐次变换

3.1 坐标系的描述

将刚体B与坐标系{B}固接,{B}的原点选择刚体 质心,相对参考坐标系{A},坐标系{B}的位姿:

{B}

{

A B

R

思考?

A pBo}

{A}

如果只表示位置时,坐标系{B}是什么形式?

{B}

答:

A B

R

I

(单位矩阵),{B}

– 将运动、变换和映射与矩阵运算联系起来; – 在操作臂运动/动力学、机器人控制算法、计算机图学、视觉信

息处理、手-眼建模标定都有广泛应用。 描述刚体在坐标系中的相对位姿(描述);Description 表示刚体运动前后位姿描述的变换(算子);Operator 把点从一个坐标系映射到另一个坐标系(映射);Mapping

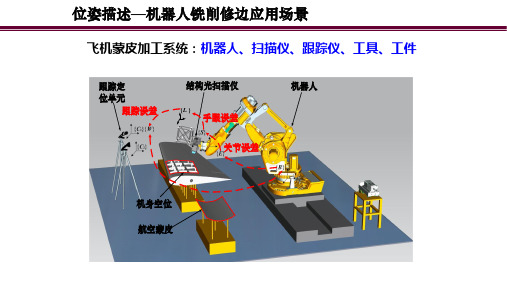

位姿描述—机器人铣削修边应用场景

飞机蒙皮加工系统:机器人、扫描仪、跟踪仪、工具、工件

跟踪定 位单元

跟踪误差

结构光扫描仪

{L }

手眼误差 关节误差

机器人

机身空位 航空蒙皮

位姿描述—机器人操作(磨抛)应用场景

大叶片加工工艺:模锻——铣削——变形矫正——磨抛

手工磨抛

机器人磨抛

位姿描述—机器人操作(磨抛)应用场景

3.1 位置的描述(位置矢量)

在坐标系{A}中,空间任意一点可表示为列矢量Ap

px

A

p

py

{A}

p

pz

直角坐标系

符号表示:矢量/向量等(小写粗体)、矩阵/坐标系/群等(大 写粗体)、变量/角度等(小写非斜体)

3.1 旋转矩阵与旋转群

坐标系{B}相对于坐标系{A}的旋转矩阵

r11 r12 r13

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划共3篇

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划1

航空蒙皮机器人铣削加工是现代航空制造中的一项重要工艺,可为飞

机提供优良的机体外形和外观精度。

为了保证机体制造精度,需要铣

削机器人进行精确加工,而铣削机器人的运动轨迹则需要进行位姿参

数标定和光顺路径规划。

一、位姿参数标定

航空蒙皮机器人的铣削加工需要高精度的姿态控制,而姿态控制需要

确定机器人末端执行器在工件坐标系下的位置和姿态。

因此,需要对

机器人的位姿参数进行标定。

位姿参数标定通常采用视觉标定方法,通过摄像机对机器人执行器末

端的特定点进行拍摄,然后利用计算机将拍摄的图像处理为像素坐标,再将像素坐标转化为实际坐标系下的坐标值。

常用的视觉标定方法包

括张氏标定法和Tsai标定法。

二、光顺路径规划

确定了机器人的位姿参数,接下来需要进行光顺路径规划。

光顺路径

规划是机器人铣削加工的关键技术之一,可以保证机器人在加工过程

中的稳定性和精度,从而提高工艺品质和工作效率。

光顺路径规划的核心是轨迹规划算法,常见的轨迹规划算法主要包括

直线轨迹规划、圆弧轨迹规划、复合轨迹规划等。

对于机器人铣削加

工来说,最好采用轻质化的轨迹规划算法,以保证机器人的运动效率

和精确度。

在轨迹规划的同时,还需要进行力控制和时序控制。

力控制可以保证机器人在加工过程中的稳定性,时序控制可以调节铣削刀具的旋转速度和前进速度,使得机器人在铣削加工的过程中自适应调节,从而保证加工质量。

需要指出的是,航空蒙皮机器人的铣削加工是一项复杂的工艺,需要依靠多个技术领域的支持,如控制系统、机械系统、视觉系统等,来实现整个加工过程的精确性和稳定性。

总之,航空蒙皮机器人的铣削加工是一项重要的工艺,需要借助位姿参数标定和光顺路径规划来实现加工的高精度和高效率。

在后续的研究中,需要进一步探索更加优化的轨迹规划算法和加工控制系统,以满足航空制造的不断需求。

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划2

航空蒙皮机器人铣削加工是一项高精度的加工技术,它需要精确的位姿参数标定以及光顺的路径规划。

在这篇文章中,我们将讨论航空蒙皮机器人铣削加工的位姿参数标定与光顺路径规划。

一、位姿参数标定

位姿参数标定是指确定蒙皮机器人在工作空间中的位置与方向,这是精确定位和控制蒙皮机器人进行加工的重要基础。

常见的位姿参数有三个:位置、姿态和偏角。

1.位置参数:位置参数通常用笛卡尔坐标系表示机器人的位置,即机器人在三维空间中的(x, y, z)坐标值。

2.姿态参数:姿态参数表示机器人的朝向,通常用欧拉角或四元数来

表示。

欧拉角包括机器人绕三个轴的旋转角度,而四元数则是一种用

于描述旋转操作的数值。

3.偏角参数:偏角参数是指机器人相对于零件表面的角度,也就是加

工过程中机器人需要遵循的角度限制。

在蒙皮机器人铣削加工中,位姿参数的精度直接影响加工效果。

因此,位姿参数标定需要准确、稳定和实时性高的传感器和算法,常见的传

感器有激光跟踪仪、视觉传感器和惯性测量单元(IMU)等。

二、光顺路径规划

光顺路径规划是指确定机器人在加工过程中路径的优化规划。

它是保

证机器人加工效果的另一个重要因素。

光顺路径规划需要考虑以下因素:

1.工件形状:工件的形状和几何特征是制定路径规划的重要条件,以

确保机器人在加工过程中能够完整覆盖所有需要加工的区域,同时避

免出现撞击或振动的情况。

2.加工难度:加工难度通常由工件的材料和加工表面的几何复杂性决定,越难加工的工件需要更复杂的路径规划。

3.机器人特性:机器人的能力和性能也是决定路径规划的因素之一,

包括机器人先天限制、运动速度和精度等。

4.加工品质:加工品质是光顺路径规划的重要目标之一,需要在保证

加工速度的情况下尽可能降低加工误差和表面粗糙度。

为了实现光顺路径规划,通常采用多种算法和优化技术,包括基于机

器人运动学和动力学特性的光顺控制算法、优化算法、神经网络和进

化算法等。

综上所述,位姿参数标定与光顺路径规划是航空蒙皮机器人铣削加工

的两个核心技术。

通过精确的位姿参数标定和光顺的路径规划,可以

实现更高效、更稳定和更精密的加工过程,提高加工质量和生产效率。

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划3

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划

一、引言

航空蒙皮机器人铣削加工在航空制造过程中有着非常广泛的应用,其

可以将旋转工具利用进给轴和坐标系一系列运动,将工件表面通过铣

削加工变成所需形状。

其中,铣削加工的质量和精度,除了受到工具、加工工艺、工件材料等因素影响外,对于机器人本身的操作(位姿参

数标定与路径规划)也具有非常大的影响。

二、航空蒙皮机器人位姿参数标定

航空蒙皮机器人铣削加工的首要问题是确定机器人的位姿(位置和方向)。

机器人在加工过程中,需要将工具从一个位置移动到另一个位置,因此,其位姿精度直接关系到铣削加工的质量和精度。

位姿参数标定通常分为离线标定和在线标定两种方式。

1、离线标定

离线标定是指在不同的姿态下,利用标定板和标定程序得到机器人的

位姿参数,然后将其保存至控制程序或内存中。

离线标定一般分为手

动标定和自动标定两种方式。

手动标定是指人工控制机器人,将其移动到不同的姿态下,然后再利用标定板测量得到机器人的位姿参数;自动标定是指通过机器人自身的控制软件,控制机器人移动到不同姿态下,然后运用标定程序获取机器人当前姿态下的位姿参数。

自动标定效率更高,但需要在机器人控制软件中编写标定程序。

2、在线标定

在线标定是指在加工过程中利用激光测量仪、摄像机等测量设备,实时获取机器人位姿参数。

在线标定的优点是可以及时修正机器人姿态参数,确保其在铣削加工过程中的实时准确性和稳定性。

但其成本和复杂度相对较高,需要加装大量测量设备,并编写复杂的控制程序。

三、航空蒙皮机器人光顺路径规划

由于机器人加工的过程中,其姿态不断地变化,这就要求机器人在移动过程中必须进行光顺路径规划。

光顺路径规划是指在铣削加工过程中,根据不同的姿态参数和不同的加工要求,计算出机器人最合适的加工路径,并通过控制程序实现机器人的运动。

机器人的路径规划通常分为点到点规划和连续规划两种方式。

1、点到点规划

点到点规划是指机器人从起始点到终点,按照规定路径运动,一旦到达终点,就立即停止。

点到点规划需要定位到具体的绝对坐标,因此路径分段,所以加工效率较低,并且容易产生振动和噪声。

但在一些场景下,如需要进行固

定点调试、检验工件品质等,点到点规划仍然扮演着很重要的角色。

2、连续规划

连续规划是指机器人沿着连续的曲线路径运动,路径的初、终点不再是关键点,而是根据路径本身来控制机器人的运动方式。

连续规划的优点是运动更加平滑、效率更高,同时可以避免产生振动和噪声。

由于路径不再是分段的,机器人的移动也更为流畅。

在实际生产中连续规划所占的比重越来越大。

四、总结

航空蒙皮机器人铣削加工位姿参数标定与光顺路径规划对于铣削加工的质量和效率具有非常重要的意义,只有在位姿控制精度和路径规划精度上取得实质性进展,才能更好地适应市场需求,提升加工质量和效率。