钢管无芯弯曲及其变形的计算_王洪斌

《管材无模弯曲技术的研究》

《管材无模弯曲技术的研究》篇一一、引言随着制造业的快速发展,管材的弯曲加工技术在许多领域中发挥着重要的作用。

传统的管材弯曲方法主要依赖于模具进行弯曲,这种方法存在效率低下、模具成本高和弯曲半径不精确等问题。

为了解决这些问题,管材无模弯曲技术应运而生,具有更广泛的适应性和更大的发展空间。

本文将对管材无模弯曲技术的研究进行详细的阐述,以进一步推动其发展与应用。

二、管材无模弯曲技术的原理管材无模弯曲技术是指通过一系列的技术手段,如外部力场、热力场等,使管材在无需模具的情况下实现弯曲的技术。

其基本原理是利用管材自身的塑性变形和内部应力的平衡关系,以及通过外力对管材的物理性质进行改变,从而实现对管材的弯曲。

三、管材无模弯曲技术的实现方法1. 机械弯曲法:通过机械装置对管材施加压力,使管材发生塑性变形,从而达到弯曲的效果。

2. 热弯法:通过加热管材,使其在热力作用下发生塑性变形,然后通过外部装置进行弯曲。

3. 液压弯曲法:利用液体压力对管材进行弯曲,适用于大型管材的弯曲加工。

四、管材无模弯曲技术的优势与挑战优势:1. 提高生产效率:无需使用模具,降低了生产过程中的等待时间。

2. 降低生产成本:无需购买昂贵的模具,降低了生产成本。

3. 弯曲半径更灵活:可根据需求调整弯管半径。

4. 提高产品质量:可减少由于模具造成的划痕、压痕等缺陷。

挑战:1. 技术难度高:需要精确控制外部力场和热力场等参数,以达到理想的弯曲效果。

2. 工艺参数优化:需要针对不同材质的管材进行工艺参数的优化。

3. 设备成本:尽管设备初期成本可能较低,但长期维护成本仍需考虑。

五、管材无模弯曲技术的应用领域管材无模弯曲技术广泛应用于汽车、航空航天、石油化工、建筑等领域。

例如,在汽车制造中,可以利用该技术对汽车零部件进行精确的弯曲加工;在航空航天领域,可以用于制造飞机和火箭的结构部件等。

此外,该技术还在家具、管道等行业中得到广泛应用。

六、研究展望随着科技的不断进步,管材无模弯曲技术将会有更广阔的应用前景。

钢管每米的弯曲度计算公式

钢管每米的弯曲度计算公式钢管是一种常见的建筑材料,广泛应用于建筑、桥梁、管道等领域。

在使用钢管的过程中,经常会遇到需要对钢管进行弯曲加工的情况。

而钢管的弯曲度则是一个重要的参数,它直接影响着钢管在使用过程中的性能和稳定性。

因此,了解钢管每米的弯曲度计算公式对于工程师和施工人员来说是非常重要的。

钢管的弯曲度是指在弯曲过程中,钢管轴线的变化程度。

一般来说,钢管的弯曲度可以通过弯曲半径来表示,即弯曲时所用的曲率半径。

而钢管每米的弯曲度则是指在一米长度的钢管上的弯曲程度。

通常情况下,钢管的弯曲度是由弯曲角度和弯曲半径共同决定的。

在实际应用中,我们可以通过一定的计算公式来得到钢管每米的弯曲度。

钢管每米的弯曲度计算公式可以根据弯曲角度和弯曲半径来确定。

一般来说,如果我们知道了钢管的弯曲角度和弯曲半径,那么就可以通过以下公式来计算钢管每米的弯曲度:弯曲度 = (180 弯曲半径弯曲角度) / (π钢管长度)。

其中,弯曲半径是指在弯曲过程中所用的曲率半径,弯曲角度是指钢管在弯曲过程中的角度,钢管长度是指钢管的长度。

通过这个公式,我们可以比较准确地计算出钢管每米的弯曲度。

在实际应用中,我们还需要注意一些其他因素对钢管弯曲度的影响。

例如,钢管的材质、壁厚、直径等因素都会对弯曲度产生影响。

因此,在进行弯曲加工之前,我们需要对钢管的材质和参数进行充分的了解,以便更准确地计算出钢管每米的弯曲度。

除了上述的计算公式,我们还可以通过一些专业的软件来进行钢管每米的弯曲度计算。

这些软件通常会根据钢管的参数和弯曲条件来进行计算,能够更加准确地得到钢管的弯曲度。

因此,在实际应用中,我们可以结合软件和计算公式来进行钢管每米的弯曲度计算,以确保计算结果的准确性。

总的来说,钢管每米的弯曲度是一个重要的参数,它直接影响着钢管在使用过程中的性能和稳定性。

通过合理的计算公式和专业的软件,我们可以比较准确地得到钢管每米的弯曲度,为钢管的弯曲加工提供有力的支持。

钢管混凝土受弯构件徐变的设计计算公式

钢管混凝土受弯构件徐变的设计计算公式

王元丰;朱海斌;韩冰

【期刊名称】《公路交通科技》

【年(卷),期】2007(24)4

【摘要】在基于继效流动理论建立的钢管混凝土受弯构件徐变计算方法基础上,综合考虑影响钢管混凝土受弯构件徐变的各种因素,从含钢率、作用弯矩级别和时间等几个方面,应用回归分析的方法,得到便于实际设计应用的钢管混凝土受弯构件徐变设计公式。

为了检验徐变设计公式的使用效果,使用设计的回归公式对具体算例进行分析,并与文献[1]方法计算的钢管混凝土受弯构件徐变值进行比较。

所回归设计计算公式的计算结果与理论计算值符合得较好,并且该公式具有形式简单、考虑因素全面的特点,便于在工程实践中推广和设计规范中采用。

【总页数】4页(P105-107)

【关键词】桥梁工程;钢管混凝土受弯构件;回归分析;徐变;设计计算公式

【作者】王元丰;朱海斌;韩冰

【作者单位】北京交通大学土木建筑工程学院

【正文语种】中文

【中图分类】TU313

【相关文献】

1.轻骨料混凝土受弯构件受剪承载力计算公式研究 [J], 施红健

2.钢管混凝土轴心受压构件受核心混凝土徐变的影响分析 [J], 王冠欣;韩克法;王红

华;尹冰

3.钢管混凝土受弯构件徐变分析 [J], 韩冰;王元丰

4.T形钢管混凝土受弯构件徐变效应分析 [J], 杨丹萍;王连广;姜德友

5.徐变对钢管混凝土受弯构件挠度影响分析 [J], 韩冰;王元丰

因版权原因,仅展示原文概要,查看原文内容请购买。

管材三维无芯弯曲过程有限元模拟

可 以找 出管材 产 生 成形 缺 陷 的原 冈 , 优 化 管材 二 维 弯 曲成 形 I 艺, 从而 提 高 管材 的弯 曲成 形 尺寸 精 度

利 形状精 度 。

制 造 的弯 曲 零件 具有 质蛙 轻 、 韧 度 高等 特 点 , 满 足 低 耗 高效 、 精 确 制 造 等方 面 的要 求 p , , 管 材 弯 曲成 形

t h e t ub e wi l l b e p r on e t o c r a c k i ng n d a wr i nk l ng i . Ke y wo r d s :t ube ;n o. ma n dr e l be nd ng i ;f in i t e e l e me nt ;d i e n d a mo ld u

模 具 工业 2 0 1 3 年 第3 9 卷第9 期

3 3

管 材 三 维 无 芯 弯 曲 过 程 有 限 元 模 拟

李 秋,王华君 ,田梦芸,孔祥志,彭春宇 ( 武汉理工 大学 材料科学与工程学院,湖北 武汉 4 3 0 0 7 0 )

摘要: 建立了管材三维 弯曲戍形有 限元模 型, 对管材弯曲成形过程进行模 拟, 分析 了管材 弯曲过程 中应 力、 应变分布情况, 探讨 了弯曲角速度对管材成形过程的影响。结果表 明, 管材弯曲过程 中, 弯角外侧 管壁壁厚减薄,弯角内侧管壁壁厚增 大。 弯曲角速度越 大, 管材 内外侧壁厚 变化越 大, 越 容易发生拉 裂、 起 皱等畸变。 关键词: 管材; 无芯弯曲; 有限元 ; 模具 中图分类号 : T G 3 8 6 . 4 3 文献标识码 : B 文章编号 : 1 0 0 1 — 2 l 6 8 ( 2 0 1 3 ) 0 9 — 0 0 3 3 — 0 4

金属板材数控渐进成形加工轨迹交互修改及优化

厚 变 薄有一 最佳 值 。 ( 本 文 公 式 由 圆管无 芯绕 弯 ( 管 模 旋 转 ) 5) 弯 式 方 法 得 出 , 否 适 用 于 圆 管 的其 他 弯 曲 方 法 , 待 于 是 有

验 证 。

维普资讯

() 向 尖 角破 裂 a横

维普资讯

文 章 编 号 :6 2 0 2 ( 0 6) 3 0 8 — 4 1 7 — 1 12 0 0 — 0 8 0

金属板材数控渐进成形加工轨迹交互修改及优化

方景 春 ,莫健 华 ,赵 忠 。 黄 树 槐

( 中科技 大 学 塑 性成形 模拟 及模 具技 术 国家 重 点实验 室 , 北 华 湖

薄 的 影 响 , 于 表 示 弯 曲 变 形 量 的 。 当 t -.8 ~ 小  ̄00 3 -

00 2时 , 算 所 得 精 度 最 高 , 圆 管 壁 xt 止 管 壁 .9 计 即 -防 ,

பைடு நூலகம்

【 考文献 】 参

【】 唐荣锡. l 飞机钣金工艺. 北京 : 国防工业出版社, 8 . 1 3 9 【】 吴诗淳. 2 冲压工艺学. 西安 : 西北工业大学出版社 ,97 18. 【】 李林业. 3 弯管管壁减薄量的计算. 锻压机械 ,9 12 ( : . 19 , 6) 2 6 1 【】 王洪斌. 4 钢管无 芯弯 曲及其 变形 的计算. 锻压技 术 ,94, ( ) 18 9 1 :

① 成形压头 ② 已成形 部分 ③ 板材

④压板

⑥ 滑动导柱 ⑦ 支柱 ⑧ 工作 台 ⑨支撑模 型 当 的工艺 和轨 迹会 直 接导致 加 工失 败 。这里 主要 研

施 行 拖 动 修 改 ,从 而 绕过 返 回 C AD 模 型 修 改 的 步

管道变形计算

管道变形计算管道变形是指管道在使用、安装或外部加载的过程中,由于受到外力或自身重力的影响,造成管道的形状发生变化。

管道变形会导致管道的正常运行受到影响,甚至可能引发事故。

管道变形主要分为弯曲变形、拉伸变形和压缩变形。

弯曲变形是指管道在受到扭曲力或曲折路径限制时,弯曲成一定角度;拉伸变形是指管道在受到拉力作用下,管道的长度发生变化;压缩变形是指管道在受到压力作用下,管道的直径发生变化。

管道变形的计算是为了确定管道变形程度,以便评估管道的安全性和可靠性。

管道的变形计算可以通过理论计算和实验测试相结合的方式进行。

在进行管道变形计算时,首先需要确定管道的材料特性,包括材料的弹性模量、泊松比、屈服强度等参数。

然后,根据管道的几何形状和受力情况,使用力学原理进行变形计算。

对于弯曲变形,可以利用梁弯曲的理论,根据受力情况和管道的几何形状,计算出管道的变形角度和曲率半径。

对于拉伸变形,可以利用弹性力学的原理,根据受力情况和管道的几何形状,计算出管道的伸长变形量。

对于压缩变形,可以利用弹性力学的原理,根据受力情况和管道的几何形状,计算出管道的径向变形量。

除了理论计算外,还需要进行实验测试,以验证计算结果的准确性。

可以通过在实验室中对管道进行加载实验,观察管道的变形情况,并记录变形程度。

通过对比实验结果和理论计算值,评估计算方法的准确性和适用性。

在进行管道变形计算之前,还需要考虑到实际工程条件和安全性要求。

例如,在设计或选择管道材料时,需要考虑到管道的强度、刚度和耐腐蚀性等因素。

在进行管道安装和使用过程中,还需要遵循相关的安全规范和操作规程,以确保管道的安全运行。

总之,管道变形计算是非常重要的工程问题,它能够评估管道的安全性和可靠性,为工程设计和运行提供依据。

通过合理的计算和测试方法,可以准确地评估管道的变形情况,及时采取相应的措施,保障管道的正常运行。

钢管弯度计算公式

钢管弯度计算公式钢管是一种常见的建筑材料,用于各种工程项目中。

在实际的施工中,我们经常需要对钢管进行弯曲加工,以满足不同的设计要求。

为了准确地进行钢管的弯度计算,我们需要了解一些基本的公式和原理。

钢管的弯曲强度是指在一定的外力作用下,钢管发生弯曲变形的能力。

在进行钢管弯曲加工时,我们需要根据工程要求和材料特性来确定钢管的弯曲强度,以确保加工后的钢管能够满足设计要求。

为了准确地计算钢管的弯曲强度,我们可以使用以下的弯度计算公式:1. 弯曲应力公式。

钢管在受到外力作用时,会产生弯曲应力。

弯曲应力的大小与外力的大小、钢管的截面形状和材料的弹性模量有关。

我们可以使用以下的公式来计算钢管的弯曲应力:σ = M y / I。

其中,σ表示弯曲应力,M表示外力产生的弯矩,y表示钢管截面上任意一点到中性轴的距离,I表示钢管截面的惯性矩。

通过这个公式,我们可以计算出钢管在受到外力作用时产生的弯曲应力,从而评估钢管的弯曲强度。

2. 弯曲变形公式。

钢管在受到外力作用时,会产生弯曲变形。

弯曲变形的大小与外力的大小、钢管的长度和材料的弹性模量有关。

我们可以使用以下的公式来计算钢管的弯曲变形:δ = M L / (E I)。

其中,δ表示弯曲变形,M表示外力产生的弯矩,L表示钢管的长度,E表示钢管材料的弹性模量,I表示钢管截面的惯性矩。

通过这个公式,我们可以计算出钢管在受到外力作用时产生的弯曲变形,从而评估钢管的弯曲强度。

3. 弯曲角度公式。

钢管在进行弯曲加工时,我们通常需要计算出需要的弯曲角度。

弯曲角度的大小与外力的大小、钢管的长度和材料的弹性模量有关。

我们可以使用以下的公式来计算钢管的弯曲角度:θ = δ / R。

其中,θ表示弯曲角度,δ表示弯曲变形,R表示钢管的弯曲半径。

通过这个公式,我们可以计算出钢管在进行弯曲加工时需要的弯曲角度,从而指导实际的加工操作。

通过以上的弯度计算公式,我们可以准确地评估钢管的弯曲强度和变形情况,从而指导实际的施工操作。

21-6-9高强不锈钢管数控弯曲回弹的理论计算及有限元分析

21-6-9高强不锈钢管数控弯曲回弹的理论计算及有限元分析方军1,2 鲁世强2 王克鲁2 许小妹2 徐建美2 姚正军1【摘要】摘要:为了研究几何参数和材料参数对回弹的影响,基于弹塑性理论推导了最终弯曲半径和回弹角度的近似计算公式,结合有限元模拟,分析几何参数和材料参数对21-6-9高强不锈钢管材数控弯曲回弹规律的影响,并对理论解析、有限元模拟和试验结果进行对比。

结果表明:最终弯曲半径随着弯曲半径、强度系数的增大或弹性模量、硬化指数的减小而增大,且与弯曲角度无关;回弹角度随着弯曲角度、相对弯曲半径、强度系数的增大或弹性模量、硬化指数的减小而增大;有限元模拟结果和试验结果吻合良好,能够较精确地预测回弹;理论解析与试验结果对比误差较大,但能够反映回弹角的变化趋势。

【期刊名称】中国机械工程【年(卷),期】2015(000)003【总页数】6【关键词】21-6-9高强不锈钢管;数控弯曲;回弹;理论解析;有限元分析0 引言21-6-9(0Cr21Ni6Mn9N)不锈钢管件具有高的强度、优良的抗腐蚀性能、良好的高温抗氧化性能,以及易达到产品轻量化等方面的要求,目前越来越多地应用于大型军用运输机和先进飞行器的液压管路系统、燃料或环境控制系统。

管材数控弯曲成形技术能够满足管材弯曲成形过程高精度、高效率和低能耗的要求,从而实现管材塑性弯曲加工过程的高技术化,在航空航天等高科技领域中占有重要地位[1-4],是实现高强不锈钢管等难变形材料精确弯曲成形的必然选择。

然而,由于21-6-9不锈钢管具有高的屈服强度和弹性模量比,使得卸载回弹现象异常明显,严重影响其弯曲成形精度。

管材数控弯曲成形是多模具约束和多因素耦合作用下的复杂非线性物理过程,成形因素难以控制。

因此,研究21-6-9高强不锈钢管数控弯曲回弹规律,提高回弹的预测精度,从而实现回弹的有效控制及精确弯曲成形具有重要的工程意义和实用价值。

目前,国内外学者采用理论解析、试验研究和有限元数值模拟对管材弯曲回弹进行了大量的研究。

《管材无模弯曲技术的研究》范文

《管材无模弯曲技术的研究》篇一摘要:随着制造业的持续发展和进步,对材料处理技术和生产效率的要求不断提高。

在众多行业中,特别是机械、汽车、航空、电子等行业中,管材作为重要材料广泛应用于各类零部件和构件的制作中。

然而,传统的管材弯曲技术多依赖模具,存在着加工成本高、周期长、难以满足复杂曲线和多样化需求的弊端。

本文针对管材无模弯曲技术展开研究,旨在为提高管材弯曲技术的效率和精度提供理论支持和实践指导。

一、引言管材无模弯曲技术是一种不依赖传统模具的管材弯曲加工方法。

它采用先进的计算机技术和自动化设备,通过对管材进行精确的力学分析和数学建模,实现对复杂曲线的快速弯曲,并且无需使用传统模具。

这种技术的应用能够显著降低生产成本、缩短生产周期,同时满足多样化的产品需求。

二、无模弯曲技术的原理无模弯曲技术主要依赖于先进的计算机辅助设计和制造(CAD/CAM)技术。

首先,通过CAD软件对管材的弯曲形状进行精确建模和设计。

然后,利用CAM软件生成弯曲路径和参数,并通过数控设备控制弯曲过程。

在这一过程中,涉及到管材的力学性能分析、弯曲过程中的应力分布和变形控制等关键技术。

三、无模弯曲技术的优势与挑战(一)优势1. 降低成本:无需制作和更换模具,降低了制造成本和周期。

2. 提高效率:通过计算机辅助设计和自动化设备,实现快速、精确的弯曲加工。

3. 适应性强:能够满足复杂曲线和多样化产品的需求。

4. 减少材料浪费:精确控制弯曲过程,减少材料浪费和废弃物产生。

(二)挑战1. 技术要求高:需要先进的计算机技术和专业的操作人员。

2. 质量控制:精确控制弯曲过程中的应力分布和变形,确保产品质量。

3. 设备投入大:需要购置高精度的数控设备和软件系统。

四、无模弯曲技术的应用与前景无模弯曲技术已在机械、汽车、航空、电子等多个行业中得到广泛应用。

在机械行业中,可用于制作各类支撑件和连接件;在汽车行业中,可实现车身框架和悬挂系统的快速制造;在航空领域,可用于制造复杂的航空零部件;在电子领域,可用于制作各类电子产品的外壳和支架等。

一种含腐蚀缺陷的海底管道结构弯曲失效评估方法[发明专利]

![一种含腐蚀缺陷的海底管道结构弯曲失效评估方法[发明专利]](https://img.taocdn.com/s3/m/899e606e680203d8cf2f2464.png)

专利名称:一种含腐蚀缺陷的海底管道结构弯曲失效评估方法专利类型:发明专利

发明人:杨冬平,王强,郭爱洪,丛军,王伟斌,牛更奇,支景波,朱丽国,高莎莎,马文峰

申请号:CN201810917814.X

申请日:20180813

公开号:CN110822294A

公开日:

20200221

专利内容由知识产权出版社提供

摘要:本发明公开了一种含腐蚀缺陷的海底管道结构弯曲失效评估方法,具体为:检测管道最大尺寸腐蚀缺陷位置及腐蚀尺寸;根据管道检测数据、工况条件及环境条件计算管道承受的波浪及海流载荷,最终确定出被测管道所承受的最大弯矩位置和最大弯矩值;推导出含腐蚀缺陷管道的塑性极限弯矩公式,按照该公式可计算被测管道的塑性极限承载弯矩;将计算得到的最大弯矩值与塑性极限弯矩进行比较,在考虑安全系数的前提下判断被测管道是否失效。

本发明的有益效果是:本发明能够对含有任意位置的小范围长轴向腐蚀缺陷的管道,进行整体弯曲强度计算评估,省去了有限元建模及分析过程,降低了计算难度,提高了计算的效率,同时又满足结果精度要求。

申请人:中国石油化工股份有限公司,中国石油化工股份有限公司胜利油田分公司技术检测中心地址:100728 北京市朝阳区朝阳门北大街22号

国籍:CN

代理机构:济南智圆行方专利代理事务所(普通合伙企业)

代理人:张玉琳

更多信息请下载全文后查看。

无缝钢管用气焊加热弯曲的数值计算

无缝钢管用气焊加热弯曲的数值计算精密无缝钢管是一种通过冷轧或冷拔加工而成的高精度钢管。

全名:冷轧精密无缝钢管。

由于精密无缝钢管的内壁和外壁无氧化层,可承受高压而无泄漏,精度高,光洁度高,冷弯不变形,扩口,压扁而无裂纹等,因此主要用于生产气动或液压元件(例如气缸或油缸)均由无缝管制成。

精密无缝钢管的化学成分包括碳C,硅Si,锰Mn,硫S,磷P和铬Cr。

关于钢管的承受多少公斤压力计算方法,可以使用压力壁厚比较表来比较钢管的承压能力。

但是,当涉及某种不锈钢精密管时,该管的承压能力有多大?这有点棘手。

因为通过比较表查询只是最保守的方法,并且数据并不完全正确。

尽管这些数据也是通过大量科学实验获得的,但它们只是一般数据,并非绝对准确。

此外,精密管的承压问题还受到诸如工作环境温度,内部流体和生产工艺等问题的影响。

但是,如果测量并计算精密管的壁厚,外径和抗拉强度,则可以通过计算公式来计算精密管的压力水平。

不锈钢精密管压力的计算公式为:压力= 2 *壁厚*(抗拉强度* 40%)/外径,已知304不锈钢管的抗拉强度为520MPa,而抗拉强度为 316不锈钢管为485MPa。

然后,我们计算出外径为200 mm,壁厚为3 mm的304不锈钢管,压力= 2 * 3 *(520 * 40%)/ 200 = 6.24MPa。

通过计算,可以得出304精密管的承压值为6.24Mpa。

钢管的外径越大,可以承受的压力值就越小。

例如,在壁厚相同的情况下,外径越大,其可承受的压力值越小。

钢管制作90度弯计算公式

钢管制作90度弯计算公式在工程和建筑领域中,钢管是一种常见的材料,用于支撑结构、管道系统和其他各种应用。

在一些情况下,我们需要对钢管进行弯曲,以适应特定的设计需求。

其中,90度弯是最常见的一种弯曲形式,因此掌握钢管制作90度弯的计算公式对于工程师和技术人员来说至关重要。

在进行钢管弯曲之前,我们需要了解一些基本的概念和原理。

首先,弯曲的半径是指弯曲部位的曲线半径,通常用R表示。

其次,弯曲角度是指钢管在弯曲处的角度,对于90度弯来说,弯曲角度为90度。

最后,我们需要知道钢管的外径和壁厚,这些参数将直接影响到弯曲的计算和实际操作。

在进行钢管制作90度弯的计算时,我们需要考虑以下几个关键因素:弯曲半径、弯曲角度、钢管外径和壁厚。

根据这些参数,我们可以使用以下公式来计算出所需的弯曲长度:L = π× R × (θ/180) × (1 + K ×θ/180)。

其中,L表示弯曲长度,R表示弯曲半径,θ表示弯曲角度,π表示圆周率(约为3.14),K表示弯曲系数。

弯曲系数K是一个与钢管材料和弯曲工艺相关的参数,通常需要根据实际情况进行调整。

在实际操作中,我们可以根据上述公式计算出所需的弯曲长度,然后根据实际情况选择合适的设备和工艺进行弯曲操作。

在选择弯曲设备时,需要考虑设备的弯曲能力和精度,以及对钢管表面的保护措施。

在进行弯曲操作时,需要注意保持钢管的圆度和壁厚均匀性,避免出现变形和裂纹。

除了上述公式外,我们还可以使用一些专业的计算软件来辅助进行钢管制作90度弯的计算和设计。

这些软件通常能够提供更加精确和全面的计算结果,帮助工程师和技术人员更好地完成钢管弯曲设计和操作。

总之,钢管制作90度弯的计算公式是工程和建筑领域中非常重要的一部分。

通过掌握这些计算公式和相关原理,我们可以更好地进行钢管弯曲设计和操作,确保最终的产品符合设计要求并具有良好的质量和性能。

希望本文能够对读者有所帮助,谢谢!。

大规模体积压裂情况下套管弯曲力计算方法

摘要: 目前的套管弯曲力计算模型仅考虑了温度变化引起的弯曲力放大因子, 忽略了弯曲段

管体自重沿轴线上分量产生的轴向力。 针对这种情况, 综合考虑温度和自重的影响, 推导出温度

和自重双重作用下管体的弯曲力计算公式, 并对套管弯曲力进行校正, 根据双轴应力公式计算出

套管抗击强度显著降低。 分析结果表明, 轴向力增大会对套管强度产生严重影响, 压裂时其内压

Zhang Weifeng 1,2 Fan Honghai 1 Zha Yongjin 2 Chen Zhixue 2 Zhuo Lubin 2

(1 State Key Laboratory of Petroleum Resource and Prospecting, China University of Petroleum ( Beijing) ; 2 CNPC Drilling Re⁃

2015 年 第 43 卷 第 12 期

石 油 机 械

CHINA PETROLEUM MACHINERY

— 29 —

◀钻井技术与装备▶

大规模体积压裂情况下套管弯曲力计算方法

∗

张炜烽1,2 樊洪海1 查永进2 陈志学2 卓鲁斌2

(1 中国石油大学 ( 北京) 油气资源与探测国家重点实验室 2 中国石油集团钻井工程技术研究院)

strength check The proposed calculation model allows to a more accurate casing axial force after fracturing The

conclusion could provide references for shale gas well casing strength design optimization

40°~90°供热直埋折角弯管的数值分析

40°~90°供热直埋折角弯管的数值分析郭婷婷;王飞;王国伟;雷勇刚【摘要】利用ANSYS有限元软件进行数值模拟,分析弯管折角角度、曲率半径、管径、壁厚和循环工作温差对40°~90°供热直埋折角弯管应力的影响规律。

根据计算结果绘制不同影响因素与折角弯管最大应力曲线图。

结果表明:随着弯管折角角度、曲率半径、管径、壁厚的增加,弯管最大应力值呈递减趋势;随着循环温差的增加,弯管应力最大值逐渐增大。

%ANSYS finite element software was used to carry out numerical simulation of 40°-90°directly bur-ied heating angle elbow,which was to take analysis of how angle of the elbow,radius of curvature,pipe diam-eter,wall thickness and circulation work temperature influencing the stress of the elbow.The maximum stress curves were drawn to intuitively reflect the influences of all the factors on the bend stress.The results showed that,the increase of the bending angle,curvature,diameter and thickness of pipe led to a decreasing trend of the maximum bending stress;while widening difference in the cyclic temperature increased the maximum ben-ding stress value of the elbow.【期刊名称】《华侨大学学报(自然科学版)》【年(卷),期】2017(038)001【总页数】5页(P75-79)【关键词】供热直埋;折角弯管;最大应力;数值分析【作者】郭婷婷;王飞;王国伟;雷勇刚【作者单位】太原理工大学环境科学与工程学院,山西太原 030024;太原理工大学环境科学与工程学院,山西太原 030024;太原理工大学环境科学与工程学院,山西太原 030024;太原理工大学环境科学与工程学院,山西太原 030024【正文语种】中文【中图分类】TU833.1供热直埋管道的折角弯管[1-2]是供热管线最薄弱的环节之一.然而,管线中折角的应力影响因素尚未被系统研究.崔孝秉[3]最先对小角度曲管进行有限元法分析,指出弯头附近直管因曲管弯曲的影响也产生环向变形和相应的环向应力.2009年,欧洲规范阐述了小角度折角的疲劳分析,提出不同循环温差下允许的最大小折角[4].吴玉国等[5]采用有限单元法对埋地输油管道的弯管进行分析,得出埋地输油管道弯管的应力随夹角和曲率半径的变化规律.文献[6-7]利用 ANSYS 有限元软件对L 型弯管进行模拟分析,分析其应力变化规律,并将有限元解与弹性抗弯铰理论计算值进行比较,验证模型建立及荷载施加方法的合理性.文献[1]规定了可以当做直管段使用的最大允许折角(不大于4.3°).李明强[8]对折角为5°~40°的曲管在不同载荷下的应力大小及分布规律做了系统的分析和总结,指出曲管的主要失效形式.已有文献对40°~90°折角弯管的研究很少,但它们在实际工程中的应用却很多,所以有必要对40°~90°折角弯管的受力情况及影响因素进行分析.ANSYS是一款应用广泛的有限元分析软件.它集结构、热、流体、电磁、声学于一体,可以直观地实现复杂结构的受力分析[9],具有电磁分析、接触分析、优化设计、结构高度非线性分析、自适应网格划分、大应变/有限转动等功能.鉴于ANSYS有限元软件在结构受力分析上出色的性能,本文采用ANSYS软件探讨40°~90°供热直埋折角弯管承载能力的影响因素.为了能用节点位移表示单元体的位移、应变和应力,在分析连续体时,必须对单元中唯一的分布做出一定的假设.假定位移是坐标的某种简单的函数,这种函数称为位移模式或位移函数(形函数),即式(1)中:u为单元内任意一点的位移列阵;N为形函数列阵;δe为单元节点位移列阵.利用几何方程,由位移表达式导出用节点位移表示单元应变的关系式,即式(2)中:ε是单元内任意一点的应变列阵;B为应变矩阵.利用物理方程,由应变的表达式导出用节点位移表示单元应力的关系式,即式(3)中:σ是单元内任意一点的应力列阵;D是单元材料有关的弹性矩阵.利用虚功原理,建立作用于单元上的节点力和节点位移之间的关系式,即单元的刚度方程为式(4)中:Ke为单元刚度阵;Re是单元上的节点力列阵.计算相邻单元边界的等效节点力,集合所有单元的刚度方程,建立整个结构的平衡方程,求解节点的位移和计算单元应力,进行结构的有限元计算.2.1 物理模型折角弯管示意图,如图1所示.图1中:φ为水平弯管的折角.文中研究的范围:折角φ为40°~90°(10°的步长);两臂臂长l1,l2均取20 m.折角弯管的实体采用20节点三维结构SOLID95单元.管道与土壤的耦合作用通过弹簧-阻尼单元模拟.弹簧-阻尼单元采用COMBIN14单元,其综合机床系数由保温层、膨胀垫块和土壤特性确定,根据文献[10]提供的方法计算.折角弯管的有限元模型,如图2所示.2.2 管道材料特性管道材料特性(钢号Q235B):杨氏弹性模量E=196 GPa;线膨胀系数α=12.6 μm·(m·℃)-1;泊松比γ=0.3;许用应力[σ]=125 MPa;屈服应力σs=235 MPa.2.3 网格划分采用自由划分的方式(图2),并进行网格独立性考核,以保证计算结果准确且节省计算资源.建立5套网格,对不同网格单元尺寸下的应力值进行计算,结果如表1所示.表1中:N为网格单元尺寸;σmax弯管应力最大值;η为相对减小量.由表1可知:随着网格单元尺寸的减小,即网格数的增多,弯管应力最大值整体呈下降趋势,但下降幅度较小,如网格单元尺寸从5 mm减小到4 mm时,弯管应力最大值仅减小0.885%.综合考虑准确性和节省资源,采用第3套网格进行数值模拟计算.2.4 边界条件及施加荷载弯管荷载包括力作用和变形作用两种形式.力作用主要由管内介质的压力引起,通过对管道内表面施加压力荷载实现.变形作用由管内介质的温度变化引起,通过对管道整体施加温度荷载完成.弯管两直臂端面的边界条件设置为轴向固定.施加全部荷载及边界条件后进行计算,结果如图3所示.目前,设计温度通常为130 ℃,设计压力已达2.5 MPa,管径也已达1 400 mm.因此,为了使研究和分析的成果更具有实用性和针对性,能够直接为40°~90°折角弯管的设计提供参考和借鉴,将分析的基础参数及管网工作参数界定在实际工程常用的范围内,即工作压力不大于2.5 MPa,循环最高温度为130 ℃,循环最低温度10 ℃,预制保温管为聚乙烯外护聚氨酯保温,土壤与高密度聚乙烯外护间的摩擦系数μmin=0.2,μmax=0.4,土壤的密度取ρ=1 800 kg·m-3.考虑到弯管曲率半径、壁厚、管径、温差等将会影响弯管的应力最大值,文中通过同一变量法,探究以上因素对弯管应力变化规律的影响.模拟工况说明,如表2所示.表2中:Rc 为弯管的曲率半径;δ为壁厚;ΔT为循环工作温差;P为设计压力;H为直埋保温管管顶覆土深度;DN为管件的公称直径.模拟结果,如图4~8所示.3.1 弯管曲率半径对弯管应力最大值的影响不同曲率半径下,弯管应力最大值(σ)-弯管折角角度(φ)图,如图4所示.由图4可知:随着弯管折角角度的增加,弯管应力最大值逐渐减小;在φ=50°处,出现拐点,即当φ<50°时,弯管应力值的减小速度小于φ>50°时弯管应力值的减小速度.同时,对折角为40°~90°的弯管随着曲率半径的增加,弯管应力最大值逐渐减小,而且弯管折角角度越大,弯管最大应力值减小的幅度越小.原因是当其他条件一定,曲率半径增大时,弯管的尺寸系数增大,导致弯管的应力加强系数减小,弯矩作用下的弯管应力会相应减小,最终导致弯管应力最大值减小,这与文献[11-12]的趋势一致,充分说明文中研究的正确性.当弯管折角角度为40°,60°,90°时,曲率半径从Rc=3DN增加到Rc=5DN,其应力最大值分别减小了26.7%,23%,10.2%.由此可以得出,对于40°~90° 供热直埋折角弯管来说,增大其曲率半径,可以有效提高弯管的承载能力.3.2 弯管管径对弯管应力最大值的影响不同管径下的σ-φ图,如图5所示.由图5可知:弯管应力最大值随弯管折角角度的增加呈递减形势;在φ=50°处,同样出现拐点.在相同的折角角度下,弯管管径越大,其最大应力值越小.原因是当其他条件一定、弯管管径增大时,弯管的应力加强系数和弯头断面的抗弯矩均增大,但抗弯矩增加的速度比应力加强系数增加的快,弯管应力会相应减小,最终导致弯管应力最大值减小,这与文献[11-12]的趋势一致.同时,增大管径时,折角角度φ<60°弯管的应力值减小的幅度大于φ>60°的弯管.考虑到实际工程中DN800的管道壁厚为10 mm,DN1 200的管道壁厚为14 mm,做了另一组模拟. 模拟工况如下:设计压力2.5 MPa;ΔT=120 ℃;H=1.5m;Rc=3DN. 对DN800-3DN-10 mm,DN1 000-3DN-12 mm,DN1 200-3DN-14 mm三种规格进行模拟,分别得出这三种工况下40°~90°折角的弯管应力值变化规律,结果如图6所示.图6中:DN800-3DN-10 mm表示弯管管径为DN800,Rc=3DN,δ=10 mm.由图6可知:改变DN800,DN1 200的壁厚后,其规律与图5显示结果相似.一方面,弯管应力最大值随其折角角度的增加呈递减形势;另一方面,在相同的折角角度下,弯管管径越大,其最大应力值越小.但不同的是,对任一角度,当对弯管做出相同的规格调整后,其应力改变幅度相近.图6中:当管径从DN800增加到DN1 200时,φ=50°的弯管应力最大值减小了56 MPa,而φ=80°的弯管应力最大值减小了50 MPa.3.3 弯管壁厚对弯管应力最大值的影响不同壁厚下的σ-φ图,如图7所示.当φ=40°时,壁厚δ从10 mm增加到16 mm,最大应力值减小47.5%;当φ=60°时,壁厚δ从10 mm增加到16 mm,最大应力值减小了20.8%;当φ=90°时,壁厚δ从10 mm增加到16 mm,最大应力值减小了12.4%.由图7可知:在研究范围内,弯管应力最大值随着折角角度φ的增加呈减小趋势,同样在φ=50°处,出现拐点.同时,随着弯管壁厚的增加,弯管应力最大值逐渐减小,且这种影响随着折角φ的增大而逐渐减弱. 其原因为:当其他条件一定,弯管壁厚增大时,弯管的应力加强系数减小,且弯头断面的抗弯矩增大,这样弯管应力会相应减小,最终导致弯管应力最大值减小,这与文献[11-12]的趋势一致.3.4 循环工作温差对弯管应力最大值的影响不同循环工作温差下的σ-φ图,如图8所示.由图8可知:在文中的研究范围内,弯管最大应力值随折角角度的增加而减小.在相同弯管折角角度下,循环工作温差越大,弯管最大应力值越大.原因是其他条件一定,循环工作温差增加时,会使弯管轴向力增大,在其他条件相同的情况下,会导致更大的弯管最大应力值.当φ=50°时,循环工作温差为120 ℃的最大应力值为546 MPa;而循环工作温差为100 ℃的最大应力值为532 MPa.同时,循环工作温差对弯管最大应力值的影响,随折角角度变化不大.因此,对于高温管网的设计,更需注重水平弯管的承载能力.应用ANSYS有限元软件对40°~90°折角弯管进行数值模拟,研究了弯管的最大应力值在不同曲率半径、不同管径、不同壁厚、不同循环温差下,随着折角φ的变化规律,主要有以下4个结论.1) 当40°≤φ≤90°时,随着折角φ的增加,水平弯管的补偿能力逐渐增强,弯管应力的最大值逐渐减小.2) 当40°≤φ≤90°时,增加弯管的曲率半径,可以有效地提高弯管的承载能力.当40°≤φ≤60°时,改善效果尤为明显.3) 增加管径会减小水平弯管的应力值.增加壁厚既可以提高管网强度,也可以降低水平弯管的应力值.然而,当折角φ>60°时,增加壁厚对弯管最大应力值的减小作用减弱.4) 高温热水供热管网对水平弯管的强度要求更高,可以通过调整弯管曲率半径或者增加其壁厚降低弯管应力值,从而提高管网的安全性能.【相关文献】[1] 城市建设研究院.城镇供热直埋热水管道技术规程: CJJ/T 81-2013[S].北京:中国建筑工业出版社,2013:14-15.[2] 王飞,张建伟,王国伟,等.直埋供热管道工程设计[M].2版.北京:中国建筑工业出版社,2014:88-89.[3] 崔孝秉.埋地长输管道纵向弯头温度内力的近似分析[J].华东石油学院学报,1980(2):46-56.[4] British Standards Institution.Design calculation and installation for preinsulated bonded pipes for district heating: BS EN 13941-2009[S].London:Group B S I,2009:105-117.[5] 吴玉国,周立峰,朱佳琦,等.埋地管道弯管应力数值计算[J].当代化工,2012,41(12):1406-1409.[6] 王国伟.大口径供热直埋管道90°弯头疲劳寿命的有限元分析[D].太原:太原理工大学,2010:73-75.[7] 刘桢彬.直埋供热管道“L”形管段的受力分析[J].太原理工大学学报,2013,44(1):85-88.[8] 李明强.大口径供热直埋热水管道曲管的研究[D].太原:太原理工大学,2015:44-58.[9] 杨勇,郭子雄.大跨度石穹顶空间结构受力行为数值模拟[J].华侨大学学报(自然科学版),2005,26(3):267-270.[10] RANDLOV P.区域供热手册[M] .贺平,等译.哈尔滨:哈尔滨工程大学出版社,1998:58-61.[11] 贺平,孙刚,王飞,等.供热工程[M].4版.北京:中国建筑工业出版社,2009:354-355.[12] 中华人民共和国国家发展和改革委员会.发电厂汽水管道应力计算技术规程: DL/T 5366-2014[S].北京:中国计划出版社,2014:26-29.。

管材弯曲回弹对内高压成形的影响及补偿方法

管材弯曲回弹对内高压成形的影响及补偿方法张伟玮;韩聪;谢文才;苑世剑【期刊名称】《哈尔滨工业大学学报》【年(卷),期】2014(000)007【摘要】The springback of CNC bending reduces accuracy of tube bending, which leads to the wrinkle during subsequent hydro-forming, and to avoid the defect during hydro-forming, springback compensation is necessary. In this paper, theoretical model of tube plastic bending and strain hardening model of materials were set up firstly, and then the value of springback angle was derived. Meanwhile, several groups of experiments were carried out, and linear fit formula between springback angle and bending angle based on mathematical statistics was also obtained. Finally, the hydro-forming experiments show that the wrinkle can be avoided by springback compensation during CNC bending, and the dimensional accuracy of hydro-formed sub-frame is acceptable.%管材数控弯曲后的回弹严重影响试件成形精度,容易导致弯曲管内高压成形过程起皱缺陷。

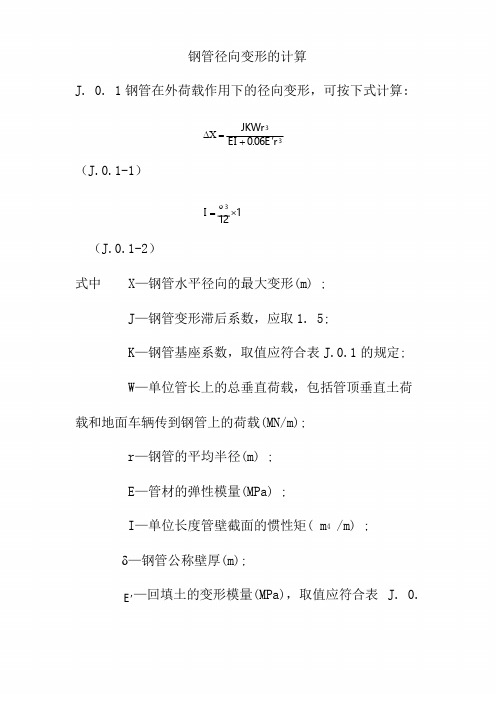

钢管径向变形的计算

I = δ钢管径向变形的计算J. 0. 1 钢管在外荷载作用下的径向变形,可按下式计算:∆X =JKWr 3EI + 0.06E 'r 3(J.0.1-1)312 ⨯1(J.0.1-2)式中X —钢管水平径向的最大变形(m) ;J —钢管变形滞后系数,应取 1. 5;K —钢管基座系数,取值应符合表 J.0.1 的规定;W —单位管长上的总垂直荷载,包括管顶垂直土荷载和地面车辆传到钢管上的荷载(MN/m);r —钢管的平均半径(m) ;E —管材的弹性模量(MPa) ;I —单位长度管壁截面的惯性矩( m 4 /m) ;δ—钢管公称壁厚(m);E ' —回填土的变形模量(MPa),取值应符合表 J. 0.1的规定。

铺管条件表J.0.1标准铺管条件的设计参数E(MPa基础包基座系)管道数设在未扰动的土上,回填 1.0土松散角30°数K0.108管道敷设在未扰动的土上,管道 2.0中线以下的土轻轻压实管道敷设在厚度最少为l0cm的松 2.8土垫层内,管顶以下回填土轻轻压实管道数设在砂卵石或碎石垫层 3.5内,垫层顶面应在管底以上1/8管径处,但至少为l0cm,管顶以下回填土夯实,夯实密度约为80℅(标准葡氏密度)45°0.105 60°0.103 90°0.096管道中线以下安放在压实的团粒 4.8150°0.085材料内,夯实管顶以下回填的团拉材料,夯实密度约为90℅(标准葡氏密度〕J.0.2埋设在管沟内的管道单位长度上的垂直土荷载按下式计算:W=γD He(J.0.2-1)式中W—单位管长上的垂直土荷载(MN/m);e—土壤容重(MN/m3);γD—钢管外直径(m);H—管顶回填土高度(m);J.0.3埋设在土堤内的管道单位管长的垂直土荷载为管顶上土壤单位棱柱体的重量。