压力机液压系统的设计给定参数表

液压系统的主要参数

进行工况分析、确定液压系统的主要参数通过工况分析,可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。

液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。

压力决定于外载荷。

流量取决于液压执行元件的运动速度和结构尺寸。

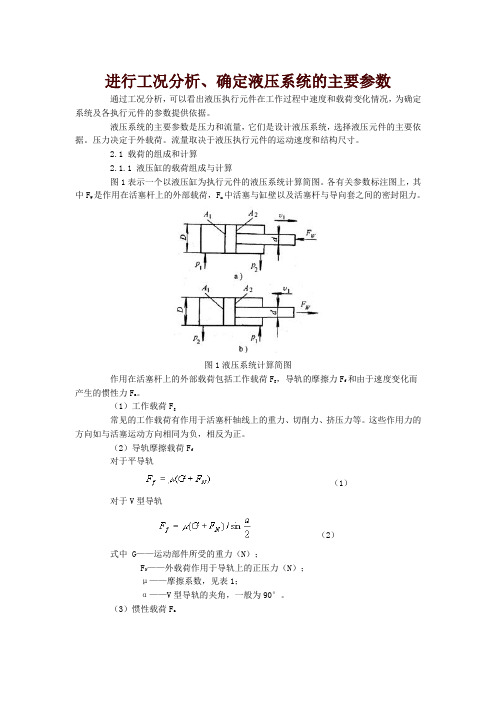

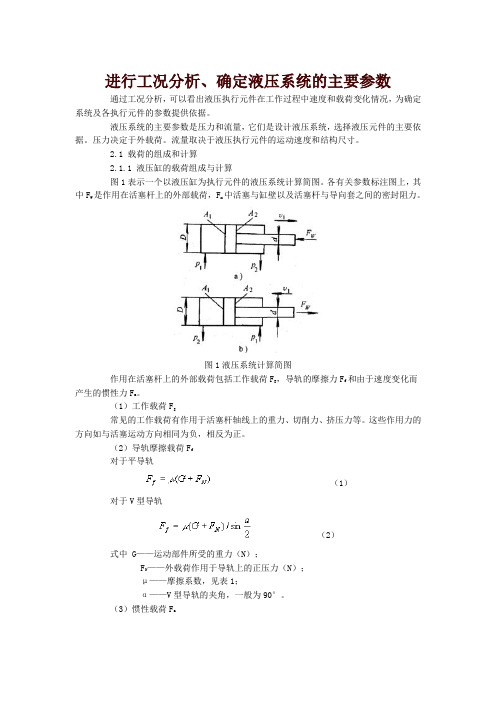

2.1 载荷的组成和计算2.1.1 液压缸的载荷组成与计算图1表示一个以液压缸为执行元件的液压系统计算简图。

各有关参数标注图上,其中F W是作用在活塞杆上的外部载荷,F m中活塞与缸壁以及活塞杆与导向套之间的密封阻力。

图1液压系统计算简图作用在活塞杆上的外部载荷包括工作载荷F g,导轨的摩擦力F f和由于速度变化而产生的惯性力F a。

(1)工作载荷F g常见的工作载荷有作用于活塞杆轴线上的重力、切削力、挤压力等。

这些作用力的方向如与活塞运动方向相同为负,相反为正。

(2)导轨摩擦载荷F f对于平导轨(1)对于V型导轨(2)式中 G——运动部件所受的重力(N);F N——外载荷作用于导轨上的正压力(N);μ——摩擦系数,见表1;α——V型导轨的夹角,一般为90°。

(3)惯性载荷F a导轨类型导轨材料运动状态摩擦系数滑动导轨铸铁对铸铁起动时0.15~0.20 低速(υ<0.16m/s) 0.1~0.12 高速(υ>0.16m/s)0.05~0.08滚动导轨铸铁对滚柱(珠)0.005~0.02 淬火钢导轨对滚柱0.003~0.006静压导轨铸铁0.005 式中 g——重力加速度;g=9.81m/s2;△υ——速度变化量(m/s);△t——起动或制动时间(s)。

一般机械△t=0.1~0.5s,对轻载低速运动部件取小值,对重载高速部件取大值。

行走机械一般取=0.5~1.5 m/s2。

以上三种载荷之和称为液压缸的外载荷F W。

起动加速时F W=F g+F f+F a(4)稳态运动时F W=F g+F f(5)减速制动时F W=F g+F f-F a(6)工作载荷F g并非每阶段都存在,如该阶段没有工作,则 F g=0。

200T液压机液压系统设计

摘要本设计为200T液压机液压系统。

液压系统主要由主缸运动、顶出缸运动等组成。

本文重点介绍了液压系统的设计。

通过具体的参数计算及工况分析,制定总体的控制方案。

经方案对比之后,拟定液压控制系统原理图。

液压系统选用插装阀集成控制系统,插装阀集成控制系统具有密封性好,通流能力大,压力损失小等特点。

为解决主缸快进时供油不足的问题,主机顶部设置补油油箱进行补油。

主缸的速度换接与安全行程限制通过行程开关来控制;为了保证工件的成型质量,液压系统中设置保压回路,通过保压使工件稳定成型;为了防止产生液压冲击,系统中设有泄压回路,确保设备安全稳定的工作;本系统应用的电气控制系统,便于对系统进行控制,可以实现半自动控制,可以实现过载保护,保证系统正常运行。

此外,本文对液压站进行了总体布局设计,对重要液压元件进行了结构、外形、工艺设计。

通过液压系统压力损失和温升的验算,本文液压系统的设计可以满足压力机顺序循环的动作要求,能够实现塑性材料的锻压、冲压、冷挤、校直、弯曲等成型加工工艺。

关键词:液压系统;液压机;毕业设计AbstractThis paper design for the bolster press of hydraulic machines. Mainframe mainly by the motion of master cylinder and the motion of cylinder head out of components etc. This paper focuses on the hydraulic system design.Through specific parameters and hydraulic mechanic situation analyzes, formulation of a master control program. By contrast,developed hydraulic control system diagram. Hydraulic systems use cartridge valve integrated control system,integrated cartridge valve control system has good sealing, flow capacity, small pressure loss characteristics etc.To solve the master cylinder express entered the shortage of oil supply in the top of the mainframe installed oil tank. Master cylinder for the speed of access restrictions and security through the trip exchanging to control switches. To ensure the quality of the work-piece molding, in the hydraulic system installed packing loop through packing work-piece stability molding; To prevent hydraulic shocks, pressure relief system with a loop to ensure that this equipment can be a safe and stable work. This system applicate electricity control system, to facilitate the system of control, we can achieve semi-automatic control and achieve overload protection, ensure normal operation system. In addition, the paper hydraulic station on the overall layout of the key components of the hydraulic structure、shape、technique for a specific design.By the loss of hydraulic system pressure and temperature checked. Hydraulic system is designed to meet the hydraulic action sequence and cycle requirements can be achieved by forging plastic materials, stamping, cold extrusion, straightening,bending, and other molding processes.KeyWords: hydraulic system, bolster press, graduation design目录摘要..................................................................................................................................................... Abstract (I)1 绪论 01.1 液压传动系统概况 01.1.1 液压传动技术的发展与研究动向 01.1.2 我国液压系统的发展历程 (1)1.1.3 液压传动技术的应用 (2)1.2 液压机的概况 (2)1.3 液压机的发展 (3)2 200T液压机液压系统设计 (5)2.1 液压系统设计要求 (5)2.1.1 液压机负载确定 (5)2.1.2 液压机主机工艺过程分析 (5)2.1.3 液压系统设计参数 (5)2.2 液压系统设计 (5)2.2.1 液压机主缸工况分析 (5)2.2.2 液压机顶出缸工况分析 (8)2.3 液压系统原理图拟定 (10)2.3.1 液压系统供油方式及调速回路选择 (10)2.3.2 液压系统速度换接方式的选择 (11)2.3.3 液压控制系统原理图 (11)2.3.4 液压系统控制过程分析 (12)2.3.5 液压机执行部件动作过程分析 (13)2.4 液压系统基本参数计算 (15)2.4.1 液压缸基本尺寸计算 (15)2.4.2 液压系统流量计算 (17)2.4.3 电动机的选择 (19)2.4.4 液压元件的选择 (21)2.5 液压系统零部件设计 (22)2.5.1 液压机主缸设计 (22)2.5.2 液压机顶出缸设计 (27)2.5.3 液压油管选择 (29)2.5.4 液压油箱设计 (31)2.6 液压系统安全稳定性验算 (32)2.6.1 液压系统压力损失验算 (32)2.6.2 液压系统温升验算 (36)3 200T液压机电气系统设计 (38)3.1 电气控制概述 (38)3.2 液压机电气控制方案设计 (38)3.2.1 液压机电气控制方式选择 (38)3.2.2 电气控制要求与总体控制方案 (38)3.3 液压机电气控制电路设计 (39)3.3.1 液压机主电路设计 (39)3.3.2 液压机控制电路设计 (39)3.3.3 电气控制过程分析 (40)结论 (42)参考文献 (43)致谢 (44)附录A 液压机使用说明书 (45)1 绪论1.1液压传动系统概况1.1.1液压传动技术的发展与研究动向液压传动是一种以液体作为工作介质,以静压和流量作为主要特性参数进行能量转换传递和分配的技术手段。

液压系统的设计步骤和设计要求

液压系统的设计步骤与设计要求液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

设计步骤 1.1液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

)确定液压执行元件的形式;1)进行工况分析,确定系统的主要参数;2)制定基本方案,拟定液压系统原理图;3)选择液压元件;4)液压系统的性能验算;5)绘制工作图,编制技术文件。

6明确设计要求1.2设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

)主机的概况:用途、性能、工艺流程、作业环境、总体布局等;1)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;2)液压驱动机构的运动形式,运动速度;3)各动作机构的载荷大小及其性质;4)对调速范围、运动平稳性、转换精度等性能方面的要求;5)自动化程序、操作控制方式的要求;6)对防尘、防爆、防寒、噪声、安全可靠性的要求;7)对效率、成本等方面的要求。

8制定基本方案和绘制液压系统图制定基本方案 3.1)制定调速方案(1液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

方向控制用换向阀或逻辑控制单元来实现。

对于一般中小流量的液压系统,大多通过换向阀的有机组合实现所要求的动作。

对高压大流量的液压系统,现多采用插装阀与先导控制阀的逻辑组合来实现。

速度控制通过改变液压执行元件输入或输出的流量或者利用密封空间的容积变化来实现。

容积节流调速。

——相应的调整方式有节流调速、容积调速以及二者的结合节流调速一般采用定量泵供油,用流量控制阀改变输入或输出液压执行元件的流量来调节速度。

毕业设计:YA32-1000KN万能液压机的设计

摘要本次设计的题目是YA32-1000KN万能液压机的设计,它是利用液压传动技术进行压力加工的设备。

它是用于锻压、轴类零件的压装或校正、冷挤、冲压、弯曲、压块、粉沫冶金、成型等工艺过程的压力加工机械,与机械压力机相比,它具有压力和速度可在广泛的范围内无级调整,可在任意位置输出全部功率和保持所需压力,并能完成压制成型和定程成型等工艺方式,结构布局灵活,各执行机构动作可很方便地达到所希望的配合关系等优点;然而,该液压机也具有一定的缺点:它的机身刚度较小,由于用四立柱作导向,活动横梁内侧导向套与四立柱磨损后不易调整。

本次设计采用软件与硬件相结合的方法,设计的液压机是YA32—1000KN四柱万能型,最大压制力为100吨,液压最大工作压力为16MPa,它的加工工艺较其它类型液压机简单。

主机为三梁四柱式结构,油缸由四柱导向,顶出缸布置于工作台中间孔内。

各操纵调整机构均集中设置在操纵箱面板上,动力机构(包括电动机、泵、阀等元件)设置于右侧。

根据给定的有关技术参数绘制液压机的动作线图,从动作线图上可以清楚的反映出各动作行程,速度和它们的配合关系,液压系统和电控系统的设计很重要,包括确定系统的执行元件(液压缸)的主要结构尺寸,绘制液压系统图,选择各类元件及辅件的形式和规格,确定系统的主要参数,进行必要的性能估算。

电器控制采用可编程控制,实行以油为工作介质,其油缸工作过程由按钮集中操作,使液压速度可调。

最后进行液压机的总体设计。

此次设计目的明确,通过老师细心指导,自己查阅有关资料,及到实习工厂观察学习,顺利完成设计任务。

通过这次设计培养了自己动手、综合运用多学科的理论知识和技能解决工程实际问题的能力,为以后实际工作打下基础。

关键词:液压机;四柱;电器控制;液压缸AbstractThis design topic is a hydraulie press, it is carried on the shaping using the hydraulic transmission technology the equipment. It uses in the forging and stamping, the axis class components pressure installs or the adjustment, the swaging, the ramming, the curving, the briquetting, the powder metallurgy, takes shape and so on the techological process shaping machinery, compares with the mechanical press, it has the pressure and the speed may adjust in the widespread acope the steo, may ourput the complete power and the maintenance in the free position needs the pressure,and can complete the suppression to take shape and decides the regulation to take shape and the craft way and so on, the structural configuration is flexible, each implementing agrncy movement may very conveniently achieve hoped merit and coordinate relations however, this hydraulice press also has the certain shortcoming;Its fuselage rigidity is smaller , due to makes the guidance with four columns,the active crossbeam Inside guidance set wears after four columns is not easy to regulate.This design uses the method which software and the hardware unifies, the design hydraulic perss is the YA32-1000KN four columns multi-purpose, the biggest suppressed strength is 100 tons, the hydraulic pressure biggest working pressure is 16Mpa, itsprocessing craft compares other tupe hydraulic presses to be simple. The main engine is three Liang four columns structures,the cylinder guides by four columns,goes against the cylinder arrangement in the work table middle hole. Front the control box arrangement is right to the fuselage leans. Each operation adjusting mechanism strongly establishes on the control box kneading board , the actuating unit (including electric motor, pumps,part and valve, ect) establishes to right flank. According to the related technical parameter which assigns draws up the hydraulic press the movement graph, the driven makes in the graph to be allowed the clear reflection carious movements travelling schedule, speed and their coordinate relations. The hydraulic system and the lelctrically controlled system design is very important, including determination system functional element (hudraulic cylinder) main structure size, draws up the official hydraulic scheme, chooses each kind of part and the auxiliary form and the specification, definite system main parameter, carries on the essential performance evaluation. The electric appliance control uses theprogrammable control., the implement take the oil as the actuating medium, its cylinder work process by button centralized control, it causes the suooressed speed to be possible to move. Finally carries on the hydraulic press the system design.This design goal is clear,carefullu instructs through teacher,own consult the pertinent data, and to factory affiliated with a school observation study, smoothly has completed the design task. Raise myself through this design to begin, the synthesis utilizes the multi-disciplinary theory knowledge and the skill solution project actual problem ability, will build the foundation for the later practical work.Key words: hydraulic press; four columns; electric appliance control; hydraulic cylinder目录第1章绪论 (1)1.1 液压传动及液压系统 (1)1.1.1 液压传动的发展 (1)1.1.2 液压系统的组成 (1)1.2 设计的任务及意义 (2)第2章液机的主要技术参数 (3)2.1 YA32─1000KN四柱万能液压机主要参数 (3)2.2 YA32─1000KN四柱万能液压机系统工况图 (4)第3章液压基本回路以及控制阀 (6)3.1 YA32─1000KN四柱万能液压机液压系统图 (6)3.2 YA32─1000KN四柱万能液压机工作循环 (8)YA32─1000KN四柱万能液压机工作循环如表3.1所示 (8)第4章液压缸的设计 (9)4.1 主缸的设计 (9)4.1.1 材料 (9)4.1.2 主缸内径的设计 (9)4.1.3 缸筒壁厚δ (11)4.1.4 缸筒壁厚校核 (11)P (12)4.1.5 缸筒的暴裂压力r4.1.6 缸筒底部厚度 (12)4.1.7 缸筒端部法兰厚度h (12)4.1.8缸筒法兰连接螺栓 (13)4.1.9 主缸活塞杆的设计 (13)4.1.10 主缸的总效率 (15)4.2 顶出液压缸的设计 (16)4.2.1 材料 (16)4.2.2 顶出缸内径的设计 (16)4.2.3 液压缸的理论作用力F (17)4.2.4 缸筒壁厚δ (17)4.2.5 缸筒壁厚校核 (18)4.2.6 缸筒的暴裂压力P (19)r4.2.7 缸筒底部厚度 (19)4.2.8 缸筒端部法兰厚度h (19)4.2.9 缸筒法兰连接螺栓 (20)4.2.10 顶出缸活塞杆的设计 (20)4.2.11 顶出缸的总效率 (22)4.3液压缸运动中的供油量 (23)4.3.1 主液压缸的进出油量 (23)4.3.2 顶出液压缸的进出油量 (24)4.4确定快进供油方式,液压泵的规格,驱动电机功率 (24)4.5 立柱的设计 (25)4.5.1 材料 (25)4.5.2 计算截面尺寸 (25)4.5.3 直径 (26)4.6 工作台的设计 (27)4.6.1 结构形式 (27)4.6.2 形状和尺寸要求 (27)4.6.3 工作台强度计算 (27)4.7 横梁的结构设计 (27)第5章液压辅助元件及液压油的选择 (28)5.1 管件 (28)5.1.1 高压金属油管内径d (28)5.1.2 高压金属油管壁厚 (28)5.1.3 高压软管内径d (28)1 (29)5.1.4 低压软管内径d25.2 密封件 (29)5.3液压油的选择 (31)第6章电气控制系统设计 (32)6.1 PLC的发展趋势 (32)6.2 PLC的特点 (33)6.3 可编程控制器的选择 (34)6.3.1 S7-200的概述 (34)6.3.2 S7-200系列PLC的CPU的选择 (34)6.4 液压机的电气控制原理 (36)6.5 液压机的工作流程 (38)6.6 液压机的PLC工作梯形图 (39)第7章结论 (40)参考文献 (41)致谢 (42)附录1 (43)附录2 (44)第1章绪论1.1液压传动及液压系统1.1.1液压传动的发展液压传动相对于机械传动来说,是一门新兴的技术,被广泛应用于机械设计制造中,工程建筑,石油化工,交通运输,军事机械,矿山,冶金,航空,航海,轻工,渔业,林业以及宇宙航行,海洋开发,核能建筑等各项技术领域中。

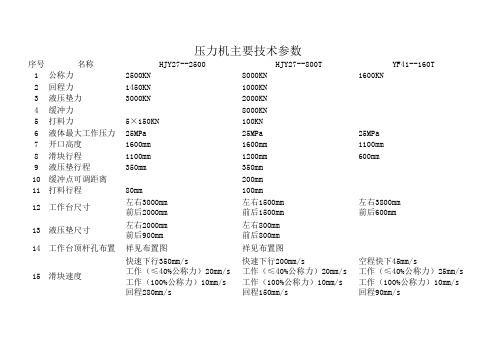

压力机参数

名称

1 公称力

2 回程力

3 液压垫力

4 缓冲力

5 打料力

6 液体最大工作压力

7 开口高度

8 滑块行程

9 液压垫行程

10 缓冲点可调距离

11 打料行程

12 工作台尺寸

13 液压垫尺寸 14 工作台顶杆孔布置

15 滑块速度

压力机主要技术参数

2500KN 1450KN 3000KN

HJY27--2500

22KW 约850mm

375mm 左右500mm 前后500mm

YF41--160T 1600KN

25MPa 1100mm 600mm

左右3800mm 前后600mm

空程快下45mm/s 工作(≤40%公称力)25mm/s 工作(100%公称力)10mm/s 回程90mm/s

16 液压垫速度

17 移动工作台

18 工作介质 19 电机总功率 20 工作台距地面高度 21 mm

左右800mm 前后800mm

祥见布置图

祥见布置图

快速下行350mm/s 工作(≤40%公称力)20mm/s 工作(100%公称力)10mm/s 回程280mm/s

快速下行200mm/s 工作(≤40%公称力)20mm/s 工作(100%公称力)10mm/s 回程150mm/s

顶出100mm/s 退回150mm/s

承重40吨 移动方向前方 移动距离2200mm 移动速度40mm/s

YB-N46抗磨液压油 约300KW 约600mm 小于9500mm

23 滑块尺寸

顶出50mm/s 退回100mm/s

YB-N46抗磨液压油 约120KW 约600mm

左右2300mm 前后600mm 最大移动距离1500mm

毕业设计(论文)-200T四柱液压机液压系统设计

指导教师签名:评定成绩(百分制):__________分

长江大学工程技术学院毕业设计(论文)评阅教师评语

学生姓名

专业班级

毕业设计

(论文)题目

200T四柱液压机液压系统设计

评阅教师

职称

评阅日期

评阅参考内容:毕业设计(论文)的研究(设计)内容、方法及结果,难度及工作量,质量和水平,存在的主要问题与不足。学生掌握基础和专业知识的情况,解决实际问题的能力。毕业设计(论文)是否完成规定任务,是否达到了学士学位水平的要求,是否同意参加答辩等。

液压机的类型很多,其中四柱式液压机最为典型,应用也最广泛。这种液压机在它的四个立柱之间安置着上、下两个液压缸,上液压缸驱动上滑块,实现“快速下行→慢速加压→保压延时→快速返回→原位停止”的动作循环;下液压缸驱动下滑块,实现“向上顶出→向下退回→原位停止”的动作循环。在这种液压机上,可以进行冲剪、弯曲、翻边、拉深、装配、冷挤、成型等多种加工工艺。

该系统是在继电器控制和计算机控制发展的基础上开发出来的,并逐渐发展成为以微处理器为核心,将自动化技术、计算机技术、通讯技术溶为一体的新型工业自动控制装置。目前,该机型广泛应用于各种生产机械和自动化生产过程中。早期的可编程序控制器只能进行简单的逻辑控制,随着技术的不断发展,一些厂家采用微电子处理器作为可编程序控制器的中央处理单元(CPU),不仅可以进行逻辑控制,还可以对模拟量进行控制,扩大了控制器的功能。可编程控制器有较高的稳定性和灵活性,但还是介于继电器控制和工业控制机控制之间的一种控制方式,与工业控制机相比还有很大的差距。

[4]李美容.《工程机械专业英语》[M].北京:人民交通出版社.2008.6

[5]张奕.《工程机械液压系统分析及故障诊断》[M].北京:人民交通出版社.2008

(完整版)压力机液压系统

目录一液压系统原理设计 (1)1 工况分析 (1)2拟定液压系统原理图 (4)二液压缸的设计与计算 (6)1 液压缸主要尺寸的确定 (6)2 液压缸的设计 (7)三液压系统计算与选择液压元件 (10)1 计算在各工作阶段液压缸所需的流量 (10)2 确定液压泵的流量,压力和选择泵的规格 (10)3 液压阀的选择 (12)4 确定管道尺寸 2 液压缸的设计 (12)5 液压油箱容积的确定 (12)6 液压系统的验算 (12)7 系统的温升验算 (15)8 联接螺栓强度计算 (16)四设计心得 (17)五参考文献 (17)一 液压系统原理设计1 工况分析设计一台小型液压压力机的液压系统,要求实现:快速空程下行—慢速加压—保压—快速回程—停止工作循环。

快速往返速度为3m /min ,加压速度为40-250mm /min ,压制力为N ,运动部件总重力为25000N ,工作行程400mm ,油缸垂直安装,设计压力机的液压传动系统。

液压缸所受外负载F 包括五种类型,即:F= F 压 + F 磨 +F 惯+F 密+G式中:F 压-工作负载,对于液压机来说,即为压制力; F 惯-运动部件速度变化时的惯性负载;F 磨-导轨摩擦阻力负载,启动时为静摩擦阻力。

液压缸垂直安装,摩擦力相对于运动部件自重,可忽略不计; F 密-由于液压缸密封所造成的运动阻力; G - 运动部件自重。

液压缸各种外负载值 1) 工作负载:液压机压制力F 压=N2) 惯性负载:N t g V G F 20.255103.08.9325000≈⨯⨯=∆∆=惯 3) 运动部件自重:G =25000N4) 密封阻力F 密=0.1F (F 为总的负载)5) 摩擦力液压缸垂直安装,摩擦力较小,可忽略不计。

根据上述计算结果,列出各工作阶段所受的外负载。

工作循环各阶段外负载表按照给定要求与外负载表绘制速度循环图与负载循环图:速度循环图:负载循环图:50L(mm )V (mm /s)0.67~4.17504002拟定液压系统原理图1) 确定供油方式:考虑到该压力机在工作进给时需要承受较大的工作压力,系统功率较大,速度较底。

液压缸设计常用结构参数及计算表

螺栓承载 147000

螺栓安全系数

螺栓个数

1.25

螺栓应力

安全系数

20

12363.75 11.8895966

结论

OK, 螺栓设计参数正确

五、缸筒法兰抗压强度及受拉螺栓的验算

缸径

杆径(mm)

屈服强度

抗拉强度

工作压力

220

220

335

590

25

1. 法兰挤压强度的计算(铸钢件许用挤压应力=80MPa)

挤压外径

至

70

P>7时:

70

最小导向长度 H≥L/20+D/2

导向套滑动面长度

缸径(mm) 行程(mm)

缸径<80时按缸径取:

100

300

60

至

100

最小导向长度

65

缸径>80时按杆径取:

缸筒

30

至

50

稳定性计算、速度比、推拉力 (欧拉公式)

弹性模数

安装及导向系

数K

E=MPa

自由+固定

双铰+导向

固定+铰+导向

负载率 结论

缸筒各设计参数的确定及验算

一、缸筒的初步确定及验算

初定壁厚 缸径

条件

安全系数 3

13.33333333 安全系数5

外径

δ/D

屈服强度

200

240

0.1

800

计算条件

0.08 NO, 右边计算结果不考虑

22.22222222 抗拉强度

900 计算壁厚

20.625

>0.08<0.3

OK, 右边计算结果正确

双固定+导向

液压压力机液压课程设计说明书

目录一、任务书 (3)二、指导教师评阅表 (4)三、设计内容 (5)(一) (5)(二) (6)(三) (13)(四) (19)(五) (23)(六) (25)四、设计小结 (26)五、参考资料 (27)蚌埠学院本科课程设计评阅表机械与电子工程系2011级机械设计制造及自动化专业(班级):11机制 1 班学生姓名孙明祥学号51101014017课题名称液压压力机指导教师评语:指导教师(签名):2014年月日评定成绩(一)压力机液压系统工况液压机技术参数:(1)主液压缸(a)负载制力压:压制时工作负载可区分为两个阶段。

第一阶段负载力缓慢地线性增加,达到最大压制力的10%左右,其上升规律也近似于线性,其行程为4 mm (压制总行程为10 mm)第二阶段负载力迅速线性增加到最大压制力27×105 N,其行程为6 mm。

回程力(压头离开工件时的力):一般冲压液压机的压制力与回程力之比为5~10,本压力机取为5,故回程力为F h = 5.2×105 N。

移动件(包括活塞、活动横梁及上模)质量=4000 kg。

(在实际压力机液压系统的设计之前,应该已经完成压力机的结构设计,这里假设已经设计完成压力机的机械结构,移动件的质量已经得到。

)(b)行程及速度快速空程下行:行程S l = 300 mm,速度v1=20 mm/s;工作下压:行程S2 = 6 mm,速度v2=1 mm/s。

快速回程:行程S3 = 310 mm,速度v3=18 mm/s。

(2)顶出液压缸(a)负载:顶出力(顶出开始阶段)F d=3.6×105 N,回程力F dh = 2×105 N。

(b)行程及速度;行程L4 = 120 mm,顶出行程速度v4=55 mm/s,回程速度v5=120 mm/s。

液压缸采用V型密封圈,其机械效率ηcm=0.91。

压头起动、制动时间:0.2 s。

设计要求。

本机属于中小型柱式液压机,有较广泛的通用性,除了能进行本例所述的压制工作外,还能进行冲孔、弯曲、较正、压装及冲压成型等工作。

小型液压机液压系统设计

目录摘要 (1)关键词 (1)一.工况分析 (3)二.负载循环图和速度循环图的绘制 (4)三.拟定液压系统原理图 (5)1.确定供油方式 (5)2.调速方式的选择 (5)3.液压系统的计算和选择液压元件 (6)4.液压阀的选择 (8)5.确定管道尺寸 (8)6.液压油箱容积的确定 (8)7.液压缸的壁厚和外径的计算 (9)8.液压缸工作行程的确定 (9)9.缸盖厚度的确定 (9)10.最小寻向长度的确定 (9)11.缸体长度的确定 (10)四.液压系统的验算 (10)1.压力损失的验算 (10)2.系统温升的验算 (12)3.螺栓校核 (12)五.参考文献 (13)技术参数和设计要求设计一台小型液压压力机的液压系统,要求实现快速空程下行—慢速加压—保压—快速回程—停止的工作循环,快速往返速度为3m/min,加压速度40-250mm/min,压制力为300000N,运动部件总重为25000N,工作行程400mm,油缸垂直安装,设计改压力机的液压系统传动。

一工况分析1.工作负载 工件的压制抗力即为工作负载:F w =300000N 2. 摩擦负载 静摩擦阻力: F fs =0N动摩擦阻力: Ffd=0N 3. 惯性负载 Fm=ma =25000/10×3/(0.02×60)=6250N 背压负载 Fb= 30000N(液压缸参数未定,估算) 自 重: G=mg =25000N 4. 液压缸在各工作阶段的负载值:其中:0.9m η= m η——液压缸的机械效率,一般取m η=0.9-0.95。

表1.1: 工作循环各阶段的外负载工况负载组成启动 F= Fb+ Ffs-G=5000N 加速 F=Fb+Ffd+Fm-G=11250N 快进 F=Fb+Ffd-G=5000N 工进 F=Fb+Ffd+Fw-G=305000N 快退F=Fb+Ffd+G=55000N二.负载循环图和速度循环图的绘制负载循环图如下速度循环图三.拟定液压系统原理图1.确定供油方式考虑到该机床压力要经常变换和调节,并能产生较大的压制力,流量大,功率大,空行程和加压行程的速度差异大,因此采用一高压泵供油2.调速方式的选择工作缸采用活塞式双作用缸,当压力油进入工作缸上腔,活塞带动横梁向下运动,其速度慢,压力大,当压力油进入工作缸下腔,活塞向上运动,其速度较快,压力较小,符合一般的慢速压制、快速回程的工艺要求得液压系统原理图3.液压系统的计算和选择液压元件(1)液压缸主要尺寸的确定1)工作压力P的确定。

液压机总体及控制系统设计

摘要本次毕业设计为压力机总体及控制系统设计。

压力机主要由主机、液压系统和电气控制系统三部分组成。

本文重点对电气控制系统进行了设计和编程,对压力机主机进行了简单的设计,并设计了压力机控制系统配套电气控制柜。

压力机的主机主要由横梁、滑块、工作台、导柱、主缸和顶出缸等组成,通过对主机载荷的分析,对横梁、滑块、工作台和导柱及其互相间的连接进行了简单的设计,进而完成了总体结构设计。

由给定设计参数,通过对压力机工作过程的分析,绘制了压力机工作流程图,确定了控制方案,完成了PLC选型、输入输出分配、器件选择及硬件接线等设计过程,并进行了相应的程序分析和编程。

对其中的保压过程闭环控制进行了一定的分析计算,确定了一些设计参数。

所设计控制系统能实现压力机启停、送料、手动/自动工作和安全互锁等工作要求,保证液压机安全准确工作.最后,本文对专用控制柜进行了设计,包括柜体外形尺寸、室内结构分布、器件安装、通风散热方案等.关键词压力机控制系统 PLCABSTRACTThe graduation design is general structure and control system design of 6300kN hydraulic press。

Hydraulic press mainly composed of three parts: the mainframe,the hydraulic system and the electrical control system。

This paper focuses on the design and programming of the electrical control system, and gives a simple design for the mainframe, and designed the complete electrical control cabinet of the machine。

压力机液压及控制系统设计(plc控制)

plc课程设计Cad版本 PLC控制图纸(整套)请添加626895124题目压力机液压及控制系统设计Cad版本 PLC控制图纸(整套)请添加626895124目录1.工况分析与计算-------------------------------------------------(P5)1.1工况分析---------------------------------------------------(P5)1.2工作循环-----------------------------------------------------(P5) 1.3压力机技术参数---------------------------------------------(P5)1.4负载分析与计算---------------------------------------------(P6)2.液压系统的设计-------------------------------------------------(P8)2.1执行元件类型的选择----------------------------------------(P8)2.2控制回路选择与设计----------------------------------------(P8)2.2.1方向控制回路------------------------------------------(P8)2.2.2速度控制回路------------------------------------------(P9)2.2.3压力控制回路------------------------------------------(P9)2.2.4液压油源回路------------------------------------------(P9)2.2.5液压系统的合成----------------------------------------(P10)2.3液压元件的计算和选择--------------------------------------(P11)2.3.1液压泵的选择------------------------------------------(P11)2.3.2辅助元件的选择----------------------------------------(P12)2.3.3液压系统的性能验算----------------------------------- (P14)3.液压压力机控制系统设计--------------------------------------- (P15)3.1 plc概述---------------------------------------------------(P15)3.2 plc控制部分设计------------------------------------------(P16)3.2.1控制系统采用plc的必要性------------------------------(P16)3.2.2 PLC的功能---------------------------------------------(P17)3.2.3 PLC的选型--------------------------------------------(P18)3.2.4 PLC输入/输出分配表-----------------------------------(P19)2.2.5 PLC控制程序设计--------------------------------------(P21)4.结论----------------------------------------------------------(P22)参考文献--------------------------------------------------------(P23)10T压力机液压及控制系统设计摘要:液压压力机是一种利用液体静压力来加工金属、塑料、橡胶、木材、粉末等制品的机械。

压力机参数

压力机参数序号名称HJY27--2500HJY27--800T YF41--160T 1公称力2500KN8000KN1600KN2回程力1450KN1000KN3液压垫力3000KN2000KN4缓冲力8000KN5打料力5×150KN100KN6液体最大工作压力25MPa25MPa25MPa7开口高度1600mm1600mm1100mm8滑块行程1100mm1200mm600mm9液压垫行程350mm350mm10缓冲点可调距离200mm11打料行程80mm100mm12工作台尺寸左右3000mm前后2000mm左右1500mm前后1500mm左右3800mm前后600mm13液压垫尺寸左右2000mm前后900mm左右800mm前后800mm14工作台顶杆孔布置祥见布置图祥见布置图15滑块速度快速下行350mm/s工作(≤40%公称力)20mm/s工作(100%公称力)10mm/s回程280mm/s快速下行200mm/s工作(≤40%公称力)20mm/s工作(100%公称力)10mm/s回程150mm/s空程快下45mm/s工作(≤40%公称力)25mm/s工作(100%公称力)10mm/s回程90mm/s压力机主要技术参数16液压垫速度顶出100mm/s退回150mm/s顶出50mm/s退回100mm/s17移动工作台承重40吨移动方向前方移动距离2200mm移动速度40mm/s左右2300mm前后600mm最大移动距离1500mm18工作介质YB-N46抗磨液压油YB-N46抗磨液压油19电机总功率约300KW约120KW22KW20工作台距地面高度约600mm约600mm约850mm 21机器地面以上高度小于9500mm22喉深375mm23滑块尺寸左右500mm 前后500mm。

压力机技术参数汇总表

4600

1260 800 925 525 975 700 475 475 475 415 350 340 420 350

840

150×150 150×150

150 150 150 150 150 150 150 150 150 上250下 215 上250下 215

400 400

400

20 模修班 J39-800(仅供修模用)

125

775

630

注:J39-800内滑块附加垫板不可拆.其余压机(内)滑块有附加垫板的现不拆.(δ =120、125)

模具选用高度:

生产线 C1/C2 A1 A2/A3 M1/M2 A4 C3

优选高度1 750 850 1000 500 1250 850

JMC 冲压厂各类型压机主要技术参数汇总表

滑块尺寸 序号 生产线 压力机型号 压机工作台面尺寸 内滑块 1 2 3 4 5 6 A3 7 8 9 10 11 12 C2 13 14 15 16 17 M1 18 19 J36-160B(已拆除) S2-250 (金丰2台) M2 C1 E2S500-MBC E2S500-MBC J36-400(停用) JG36-250 J36-250B (4台) (3台) (4台) (5台) A1 A2 E4S1000-MBC(4台) E4D1000/600-MBC E4S800-MBC (4台) E4D800/500-MBC E4S600-MBC (4台) E2S800-MBC C3 A4 L4S2400-MBC E4S1600-MBC E4S1000-MBC(3台) JE36-1000B JG36-630 (4台) LD4-1250/750D 5000×2500 5000×2500 5000×2500 3700×1700 3700×1700 5000×2500 5000×2500 5000×2500 3700×1700 3700×1700 外滑块 内滑块 1700 1600 1600 1300 1300 外滑块 530 700 700 700 700 最大装模高度 闭合高度 调节量

四柱液压压力机系统设计

目录1工况分析与计算1.1工况分析1.1.1工作循环1.1.2工作循环图绘制1.2负载分析与计算1.2.1负载分析1.2.2负载计算(1)负载压力计算(2)负载流量计算1.2.3负载图与速度图绘制2液压系统图的拟定2.1系统功能分析2.2系统图的拟定2.3系统图的绘制2.4系统功能说明3液压元件的计算与选择3.1确定液压泵的型号及电动机功率3.2阀类元件及辅助元件的选择3.3元件列表4液压缸设计4.1液压缸结构的拟定4.2液压缸结构的计算4.3液压缸结构图4.4液压缸结构校核5设计总结1工况分析与计算本系统中的负载压力及执行部件的自重较高,系统所需流量较高,功率损失较大,发热量大。

因此选用双作用单出活塞缸作为执行元件,斜盘式柱塞泵作为动力元件,采用循环水冷却。

1.1.1工作循环主缸(上液压缸)驱动上滑块实现“快速下行—慢速加压—保压延时—快速返回—原位停止”的动作循环顶出缸(下液压缸)驱动下滑块实现:“向上顶出—停留—快速返回—原位停止”的动作循环。

1.1.2工作循环图绘制工作循环图见图1-1。

主缸快退 顶出缸图1-1 液压缸工作循环图1.2负载分析与计算快进工进快退快进 工进保压平衡负载:1000KN1)启动:0=-=平衡F F F G 2)加速:KN t g v G F a 25.212.0608.95.21000=⨯⨯⨯=∆∆=KN F F F F G 25.21-a =+=平衡 3)快下行程:0-==平衡F F F G 4)减速:KN t g v G F a 55.192.0608.92.0-5.21000=⨯⨯⨯=∆∆=)( KN F F F F G 55.19-a =+=平衡 5)工进行程:KN F F G 800== 6)制动:KN t g v G F a 7.12.0608.92.01000=⨯⨯⨯=∆∆=7)保压:0=F8)快上启动:a G F F F += KN t g v G F a 3.10852.0608.9101000=⨯⨯⨯=∆∆=9)快退:KN F F G 1000== 10)制动:a G F F F -=KN t g v G F a 7.9142.0608.9101000=⨯⨯⨯=∆∆=以上式中F-----液压缸载荷 a F -----下行部件所受惯性力 G-----模具下行部分重力 t ∆-----活塞速度变化量t ∆-----活塞缸速度变化所用时间。

油压机设计参数

YL32—100T三梁四柱数控液压机技术参数:1. 公称力:KN 10002. 液体工作力:Mpa 253. 定出力:KN 2004. 滑块有效行程:mm 3605. 工作台有效面积:mm 630×5606. 最大开口高度:mm 6507. 空程快降速度:mm /s 608. 慢降速度:mm/s 159. 压制速度:mm /s 1010. 回程速度:mm /s 6011. 电机功率:Kw 7.512. 机器总量:Kg 约300013. 机器外形尺寸:mm 高2450×左右880×前后56014. 主缸缸径:mm 23015. 活塞杆直径: mm 15016. 立柱直径;mm 8017. 主缸外径:mm 27018. 上梁厚度:mm 24019. 中梁厚度:mm 19020. 下梁厚度:mm 24021. 底座筋板厚度:mm 50YL32—200T三梁四柱液压机技术参数:1. 公称力:KN 20002. 液体工作力:Mpa 253. 滑块有效行程:mm 3504. 工作台有效面积:mm 660×6605. 最大开口高度:mm 6006. 空程快降速度:mm /s 2607. 慢降速度:mm/s 358. 压制速度:mm /s 259. 回程速度:mm /s 14010. 电机功率:Kw 1111. 机器外形尺寸:mm 高2200×左右930×前后66012. 主缸缸径:mm 32013. 活塞杆直径: mm 29014. 立柱直径;mm 10015. 主缸外径:mm 37716. 上梁厚度:mm 26017. 中梁厚度:mm 20018. 下梁厚度:mm 26019. 底座筋板厚度:mm 50二、液压缸工艺:1. 缸底、钢筒、活塞、活塞杆整体锻打,材料:45#钢。

2. 活塞导向套、支撑导向环镶注磷铜代替传统的尼龙材料,大大的提高了导向的稳定性和耐磨性。

YB32-200压力机液压系统

返回本节

上一主缸活塞慢速加压

上滑块快速下行接触工件后,主 缸上腔压力升高,充液阀1关闭, 变量泵通过压力反馈,输出流量自 动减小,此时上滑块转入慢速加压。

主缸保压延时

当系统压力升高到压力继电器 的调定值时,压力继电器发出信号 使1YA断电,先导阀和主缸换向阀 恢复到中位。此时液压泵通过换向 阀中位卸荷,主缸上腔的高压油被 活塞密封环和单向阀所封闭,处于 保压状态。接受电信号后的时间继 电器开始延时,保压延时的时间可 在0~24min内调整。

总目录

返回本章

返回本节

上一页

下一页

结束

顶出缸活塞向下退回和原位停止

4YA断电、3YA通电时油路换 向,顶出缸活塞向下退回。当挡 块压下原位开关时,电磁铁3YA 断电,顶出缸换向阀处于中位, 顶出缸活塞原位停止。

顶出缸活塞浮动压边

薄板拉伸压边时,顶出缸 既要保持一定压力,又能随着 主缸上滑块一起下降。4YA先 通电、再断电,顶出缸下腔的 油液被顶出缸换向阀封住。当 主缸上滑块下压时,顶出缸活 塞被迫随之下行,顶出缸下腔 回油经下缸溢流阀流回油箱, 从而得到所需的压边力。

总目录

返回本章

返回本节

上一页

下一页

结束

压力机液压系统以压力控制为主,压力高,流量大,且压力、流

量变化大。在满足系统对压力要求的条件下,要注意提高系统效

率和防止产生液压冲击。

总目录

返回本章

返回本节

上一页

下一页

结束

压力机液压系统组成

YB32—200型万能液压机

的液压系统组成: 上滑块、下滑快、底座、 模具、 工作缸、 顶出缸。

参数: 最大总压力 200t,压力 32MPa

液压系统的主要参数.

进行工况分析、确定液压系统的主要参数通过工况分析,可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。

液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。

压力决定于外载荷。

流量取决于液压执行元件的运动速度和结构尺寸。

2.1 载荷的组成和计算2.1.1 液压缸的载荷组成与计算图1表示一个以液压缸为执行元件的液压系统计算简图。

各有关参数标注图上,其中F W是作用在活塞杆上的外部载荷,F m中活塞与缸壁以及活塞杆与导向套之间的密封阻力。

图1液压系统计算简图作用在活塞杆上的外部载荷包括工作载荷F g,导轨的摩擦力F f和由于速度变化而产生的惯性力F a。

(1)工作载荷F g常见的工作载荷有作用于活塞杆轴线上的重力、切削力、挤压力等。

这些作用力的方向如与活塞运动方向相同为负,相反为正。

(2)导轨摩擦载荷F f对于平导轨(1)对于V型导轨(2)式中 G——运动部件所受的重力(N);F N——外载荷作用于导轨上的正压力(N);μ——摩擦系数,见表1;α——V型导轨的夹角,一般为90°。

(3)惯性载荷F a式中 g——重力加速度;g=9.81m/s2;△υ——速度变化量(m/s);△t——起动或制动时间(s)。

一般机械△t=0.1~0.5s,对轻载低速运动部件取小值,对重载高速部件取大值。

行走机械一般取=0.5~1.5 m/s2。

以上三种载荷之和称为液压缸的外载荷F W。

起动加速时F W=F g+F f+F a(4)稳态运动时F W=F g+F f(5)减速制动时F W=F g+F f-F a(6)工作载荷F g并非每阶段都存在,如该阶段没有工作,则 F g=0。

除外载荷F W外,作用于活塞上的载荷F还包括液压缸密封处的摩擦阻力F m,由于各种缸的密封材质和密封形成不同,密封阻力难以精确计算,一般估算为(7)式中ηm——液压缸的机械效率,一般取0.90~0.95。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压力机液压系统的设计给定参数表

一、设计背景

压力机是一种常用的工业设备,广泛应用于各个行业,包括汽车制造、金属加工、塑料成型等领域。

液压系统是压力机的核心部件之一,其设计参数的选择对于压力机的性能和工作效率具有重要影响。

本文将针对压力机液压系统的设计给定参数进行详细阐述。

二、设计参数表

根据压力机液压系统的设计要求,下面是一份常见的设计参数表:

1. 工作压力:设计压力是指液压系统在正常工作条件下所需要的最大压力。

该参数取决于压力机的工作负荷和加工要求,一般在设计过程中可以根据经验值进行选择。

2. 油缸直径:油缸直径是指液压缸内部的有效工作直径。

该参数对于压力机的工作力和稳定性具有重要影响,一般需要根据工作负荷和工作速度进行合理选择。

3. 油缸行程:油缸行程是指油缸从一个极限位置到另一个极限位置的总位移。

该参数直接决定了压力机的工作范围和工作效率,一般需要根据加工要求和工作空间进行合理选择。

4. 油泵流量:油泵流量是指液压系统每单位时间内输送的液压油的体积。

该参数决定了液压系统的工作速度和响应能力,一般需要根

据工作负荷和工作速度进行合理选择。

5. 油泵功率:油泵功率是指液压泵所需要的输入功率。

该参数取决于液压系统的工作压力和流量,一般需要根据系统的实际工作条件进行合理选择。

6. 油液粘度:油液粘度是指液压系统所使用的液压油的黏度。

该参数对于液压系统的摩擦损失和工作效率具有重要影响,一般需要根据工作温度和工作条件进行合理选择。

7. 油液温度:油液温度是指液压系统工作时液压油的温度。

该参数对于液压系统的稳定性和寿命具有重要影响,一般需要根据工作环境和工作条件进行合理选择。

8. 控制方式:控制方式是指液压系统的控制方式,包括手动控制、自动控制、电子控制等。

该参数取决于压力机的工作要求和操作方式,一般需要根据实际情况进行选择。

以上是压力机液压系统设计给定参数表的一些常见内容,这些参数的选择将直接影响到液压系统的性能和工作效率。

在实际设计过程中,需要综合考虑各种因素,并根据实际情况进行合理选择,以确保液压系统的稳定性和可靠性。

同时,还需要注意参数的合理组合,以达到最佳的设计效果。