抗脱锌检测标准(AS2345-2006)(中文版)_New

EN10025-3-2004中文版

抗脱锌检测标准(AS2345-2006)(中文版)

DR环保铜(AS2345-2006)检测标准(中文版)前言该标准由澳洲共同标准的澳大利亚成员编写/标准新西兰委员会MT-014、金属腐蚀性,代替AS2345-1992的抗脱锌铜合金。

经两国的股东共同协商,澳洲标准委员会和新西兰标准委员会决定将该标准定为澳洲标准,而非单一的澳洲或新西兰标准。

该修订意在再次确认其程序以及更新文件和格式的参考数据。

该标准附录C中的测试方法是建立在国际标准化组织发行的ISO6509:1981,金属和合金腐蚀性—合金是黄铜抗脱锌的决定性因素;但该标准中关于测试程序的信息更加详细,特别是关于脱锌的方法。

该标准中使用“标准化”“信息化”的术语用于说明他们应用的附录。

“标准化”附录是标准中完整的一部分,但是“信息化”附录指针对信息和指导。

目录页数前言 (4)1 畴 (5)2 参考文献 (5)3 定义 (5)4 总体要求 (6)前言通常认为在水或土壤环境,至多含15%锌的铜合金和含足量的砷和锑的A铜可防“脱锌”这种腐蚀现象。

另外,如果这些材料拥有某种结构特性,A-B铜可能防脱锌。

该标准中提供了一种加速测试法,用于估算黄铜的磁化系数以及其他一些含锌铜合金的脱锌程度。

它可以测量出深度,但是不能提供脱锌模式。

澳大利亚标准防脱锌铜合金1 畴该标准详细说明了决定铜材合金抗腐蚀的因素,包括从锌到脱锌的过程,分两部分说明如下:a 合金根据化学成分分为两组,该化学成分用来估算他们的磁化到脱锌的过程。

b 含防脱锌化学成分的合金不需测试。

合金的易受影响性可以在其所有生产阶段都完成后,将其放置于加速实验室里进行进一步测试。

该测试之后,符合指定标准的合金可认为其为抗脱锌合金。

2 参考文献该标准参考了以下文献:AS1565 铜材和铜合金—锭铁及铸件1566 铜材和铜合金—轧平产品2738 铜材和铜合金—精炼、锻造产品、锭铁和铸件的成分及名称3 定义为更好理解该标准,提供定义如下:3.1 脱锌铜/锌合金腐蚀包括铜因掉锌出现小孔和铜屑3.2 防脱锌铜/锌合金成分和特性适当的合金符合标准中的脱锌测试要求。

AS1172.2-2014水箱标准翻译版

AS1172.2-2014⽔箱标准翻译版AS1172.2-2014澳⼤利亚标准6/3升⽔卫⽣间便器或等效器具第2部分:⽔箱序⾔本标准由澳⼤利亚联合标准委员会/新西兰卫⽣洁具、管道及夹具标准委员会制定。

本标准的⽬标是明确对冲⽔装置及其关键组件的要求。

冲⽔装置的关键组件列举如下:(a)冲洗⽔箱(b)使⽤交流电的电动冲⽔阀(c)⽤于断流⽔箱的冲⽔阀(d)进⽔阀(e)排⽔阀本版标准作出的修正:(i)修正实验程序以使实验结果符合WELS中在认证实验室中测得的标准。

以及(ii)ATS 5200.016—2010,ATS 5200.017—2005,ATS 5200.020—2004和ATS 5200.021—2004中的相关标准。

本标准中⽤“规范化”来定义附录,规范化附录是标准的⼀部分。

图表中的说明均为本标准的要求。

经委员会鉴定其他的测试要求(如半排测试)若以后获得更多数据可考虑在以后的版本中加⼊相关要求。

⽬录第⼀部分范围和综述1.1范围――――――――――――――――――――――――――――――――――5 1.2应⽤――――――――――――――――――――――――――――――――――5 1.3合格认证――――――――――――――――――――――――――――――――5 1.4引⽤⽂件――――――――――――――――――――――――――――――――5 1.5定义――――――――――――――――――――――――――――――――――6 1.6标记――――――――――――――――――――――――――――――――――8 第⼆部分冲洗⽔箱2.1综述――――――――――――――――――――――――――――――――――9 2.2标记――――――――――――――――――――――――――――――――――9 2.3材料――――――――――――――――――――――――――――――――9 2.4设计及制造―――――――――――――――――――――――――――――――――10 2.5性能要求和测试⽅法―――――――――――――――――――――――――――――11 第三部分使⽤交流电的电动冲⽔阀3.1综述――――――――――――――――――――――――――――――――――――14 3.2标记――――――――――――――――――――――――――――――――――――14 3.3材料―――――――――――――――――――――――――――――――――――14 3.4设计及制造―――――――――――――――――――――――――――――――――15 3.5性能要求和测试⽅法―――――――――――――――――――――――――――――15 3.6产品⽂件――――――――――――――――――――――――――――――――――16 3.7安装、操作和维护说明书――――――――――――――――――――――――――16 第四部分⽤于断流⽔箱的冲⽔阀4.1综述――――――――――――――――――――――――――――――――――――18 4.2标记――――――――――――――――――――――――――――――――――18 4.3材料―――――――――――――――――――――――――――――――――18 4.4设计及制造―――――――――――――――――――――――――――――――――19 4.5性能要求和测试⽅法――――――――――――――――――――――――――――-19 4.6产品⽂件――――――――――――――――――――――――――――――――20 4.7安装、操作和维护说明书―――――――――――――――――――――――20 第五部分⽔箱进⽔阀5.1综述――――――――――――――――――――――――――――――――――――21 5.2材料――――――――――――――――――――――――――――――――――21 5.3设计―――――――――――――――――――――――――――――――――21 5.4性能要求和测试⽅法―――――――――――――――――――――――――――――22 第六部分⽔箱排⽔阀6.1综述――――――――――――――――――――――――――――――――――――23 6.2材料――――――――――――――――――――――――――――――――――23 6.3设计―――――――――――――――――――――――――――――――――23 6.4性能要求和测试⽅法―――――――――――――――――――――――――――――24附录A标准规范说明―――――――――――――――――――――――――――――――――25 B ⽔箱前推⼒测试――――――――――――――――――――――――――――――――30C防虹吸实验――――――――――――――――――――――――――――――――32 D排⽔阀寿命测试――――――――――――――――――――――――――――――――34 E排量和排速测试—⾮配套单排和双排⽔箱―――――――――――――――――36 F⽔箱进⽔阀寿命测试――――――――――――――――――――――――――――――38G ⽔箱排量测试—成套装置――――――――――――――――――――――――――――40H ⽔箱排⽔阀耐物理测试――――――――――――――――――――――――――――42I ⽔箱排⽔阀耐化学测试――――――――――――――――――――――――――――44 J 低压进⽔阀再补⽔时间测试――――――――――――――――――――――――――46 K 其他排⽔装置排量测试―――――――――――――――――――――――――――49 L其他排⽔装置防虹吸测试―――――――――――――――――――――――51 M便池⽤配套和⾮配套排⽔阀排量测试―――――――――――――――――52 参考书⽬―――――――――――――――――――――――――――――54澳⼤利亚标准澳⼤利亚标准抽⽔马桶第2部分:冲⽔装置和进排⽔阀第⼀部分范围和综述1.1 范围本标准适⽤于:(a)标有排⽔体积线的单排或双排⽔箱;(b)电动排⽔阀,⽓隙管可通过⼿动或感应断开连接;(c)⽤于断流⽔箱的排⽔阀;以上装置与各型号⼩便器和抽⽔马桶配合使⽤本标准还包括对⽔箱进排⽔阀的规定。

一种经济型抗脱锌锻造铅黄铜的 配方及热处理方案制定

一种经济型抗脱锌锻造铅黄铜的配方及热处理方案制定摘要:对于澳标AS2345中要求测试铜样头经过热浴腐蚀后,显微读数小于100 μm的规定,就测试样头的材料成分和热处理两方面因素进行了理论分析和比较,并辅以实验数据,结果表明材料成分占主导地位,特别是元素As Sn的加入,影响区间超过400 μm,而锻造后热处理520 ℃保温120 min后空冷,可减小抗脱锌深度20~80 μm,文章旨在标定符合上述要求的经济型非标准锻造铅黄铜的配方及锻后热处理方法。

关键词:铅黄铜;材料成份;热处理;抗脱锌腐蚀性能;金相实验;AS2345 针对澳洲水暖产品要求基体黄铜符合AS345,即抗脱锌特性,但标准没有具体对成分进行量化,提到锻后热处理,但没有规范化,所以针对锻造前后的试样进行研究,将材料成分进行标定,并确定热处理方法,以便在满足标准要求和加工性能的前提下,尽量的降低材料成本,使材料采购和锻造后热处理有章可循;既完善了相关制度和标准,同时对相关厂家也有指导意义。

经查,关于抗脱锌黄铜的文献不多,《黄铜脱锌腐蚀的研究进展》《热处理对锻造铅黄铜组织和性能的影响》中研究成果对本文的研究有一定的理论支撑,也有部分数据和实际操作结果有出入,文中理论性较强,经济性和可操作性有待商榷,所以,本研究工作致力于在实际应用方面更具指导性和可操作性,并具体细化至材料配比成分和热处理温度数值等,直接指导生产;当然,限于研究方向,元素Pb As的毒负作用本文没有涉及。

本文为寻求一种铅黄铜的成分配方和热处理方法,使其在满足经济性和机械加工性能的条件下,抗脱锌腐蚀性能符合AS2345的要求;具体的研究方法,改变材料成分配比,使其热处理前抗脱锌深度在150μm以下,随后,变换锻造后热处理温度,最后,金相实验检测抗脱锌深度,和标准要求值比对。

1测试步骤将截面>50 mm2的测试样头经胶木粉热固,表面用1 000#以上水磨砂纸研磨,用无水乙醇擦净放入12.8 g分析级CuCl2.2H2O,加入蒸馏水配制成1 000 ml 溶液,在75±3 ℃热浴24 h,经二次切割后镶嵌磨削研磨,在金相显微镜下读数。

(原)铜锭检验作业指导书A-0资料

一.目的:对铜锭的外观、成份、镜面抛光、金相组织、显微组织及晶粒的大小、抗脱锌性能等进行检验,以确保质量合格。

二.范围:1.1本规范规定了铜锭化学成份、镜面抛光、外观等方面的检验规则;1.2本规范规定了铜锭的质量状态标识;三.作业程序:1.要求1.1外观1.2化学成份1.3镜面抛光1.4宏观金相1.5显微组织及晶粒大小1.6抗脱锌性能2.外观2.1检查方法:目视;2.2铜锭表面应光洁,不得有飞边、毛刺、熔渣;2.3铸锭断口组织致密,不得有熔渣和夹杂物;2.4不允许有浇注时的收缩裂纹;2.5铸锭上表面收缩良好,无明显的收缩不良特征;2.6成分标签单与产品规格标签单应贴在同一块铜锭表面。

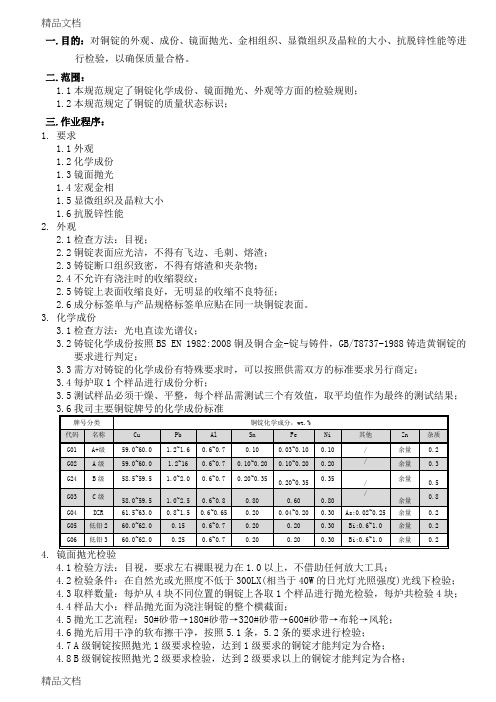

3.化学成份3.1检查方法:光电直读光谱仪;3.2铸锭化学成份按照BS EN 1982:2008铜及铜合金-锭与铸件,GB/T8737-1988铸造黄铜锭的要求进行判定;3.3需方对铸锭的化学成份有特殊要求时,可以按照供需双方的标准要求另行商定;3.4每炉取1个样品进行成份分析;3.5测试样品必须干燥、平整,每个样品需测试三个有效值,取平均值作为最终的测试结果;4.4.1检验方法:目视,要求左右裸眼视力在1.0以上,不借助任何放大工具;4.2检验条件:在自然光或光照度不低于300LX(相当于40W的日光灯光照强度)光线下检验;4.3取样数量:每炉从4块不同位置的铜锭上各取1个样品进行抛光检验,每炉共检验4块;4.4样品大小:样品抛光面为浇注铜锭的整个横截面;4.5抛光工艺流程:50#砂带→180#砂带→320#砂带→600#砂带→布轮→风轮;4.6抛光后用干净的软布擦干净,按照5.1条,5.2条的要求进行检验;4.7A级铜锭按照抛光1级要求检验,达到1级要求的铜锭才能判定为合格;4.8B级铜锭按照抛光2级要求检验,达到2级要求以上的铜锭才能判定为合格;精品文档精品文档4.9 C 级铜锭按照抛光3级要求检验; 4.10 铜锭抛光检验等级具体要求等级 1 2 3 硬质点个数 0~1 2~3 <6 4.11 硬质点为直径小于0.2mm 的点状突出物; 5. 宏观金相组织5.1 将抛光后的样品用流动的自来水、无水乙醇依次冲洗干净,并使用吹风机将表面吹干; 5.2 在通风处使用稀硝酸对铜锭抛光面进行腐蚀,显示出金相组织后,立即用水进行冲洗; 5.3 然后用无水乙醇清洗,用吹风机吹干表面后检验宏观金相组织;说明:铜锭宏观金相组织标准等级示意图 1级:精炼合格; 2级:精炼欠佳; 3~5级:精炼不合格。

DR环保铜(AS2345-2006)检测标准(中文版)

DR环保铜(AS2345-2006)检测标准(中文版)前言该标准由澳洲共同标准的澳大利亚成员编写/标准新西兰委员会MT-014、金属腐蚀性,代替AS2345-1992的抗脱锌铜合金。

经两国的股东共同协商,澳洲标准委员会和新西兰标准委员会决定将该标准定为澳洲标准,而非单一的澳洲或新西兰标准。

该修订意在再次确认其程序以及更新文件和格式的参考数据。

该标准附录C中的测试方法是建立在国际标准化组织发行的ISO6509:1981,金属和合金腐蚀性—合金是黄铜抗脱锌的决定性因素;但该标准中关于测试程序的信息更加详细,特别是关于脱锌的方法。

该标准中使用“标准化”“信息化”的术语用于说明他们应用的附录。

“标准化”附录是标准中完整的一部分,但是“信息化”附录指针对信息和指导。

目录页数前言 (4)1 范畴 (5)2 参考文献 (5)3 定义 (5)4 总体要求 (6)前言通常认为在水或土壤环境,至多含15%锌的铜合金和含足量的砷和锑的A铜可防“脱锌”这种腐蚀现象。

另外,如果这些材料拥有某种结构特性,A-B铜可能防脱锌。

该标准中提供了一种加速测试法,用于估算黄铜的磁化系数以及其他一些含锌铜合金的脱锌程度。

它可以测量出深度,但是不能提供脱锌模式。

澳大利亚标准防脱锌铜合金1 范畴该标准详细说明了决定铜材合金抗腐蚀的因素,包括从锌到脱锌的过程,分两部分说明如下:a 合金根据化学成分分为两组,该化学成分用来估算他们的磁化到脱锌的过程。

b 含防脱锌化学成分的合金不需测试。

合金的易受影响性可以在其所有生产阶段都完成后,将其放置于加速实验室里进行进一步测试。

该测试之后,符合指定标准的合金可认为其为抗脱锌合金。

2 参考文献该标准参考了以下文献:AS1565 铜材和铜合金—锭铁及铸件1566 铜材和铜合金—轧平产品2738 铜材和铜合金—精炼、锻造产品、锭铁和铸件的成分及名称3 定义为更好理解该标准,提供定义如下:3.1 脱锌铜/锌合金腐蚀包括铜因掉锌出现小孔和铜屑3.2 防脱锌铜/锌合金成分和特性适当的合金符合标准中的脱锌测试要求。

抗脱锌检测标准(AS2345-2006)(中文版)

DR环保铜(AS2345-2006)检测标准(中文版)前言该标准由澳洲共同标准的澳大利亚成员编写/标准新西兰委员会MT-014、金属腐蚀性,代替AS2345-1992的抗脱锌铜合金。

经两国的股东共同协商,澳洲标准委员会和新西兰标准委员会决定将该标准定为澳洲标准,而非单一的澳洲或新西兰标准。

该修订意在再次确认其程序以及更新文件和格式的参考数据。

该标准附录C中的测试方法是建立在国际标准化组织发行的ISO6509:1981,金属和合金腐蚀性—合金是黄铜抗脱锌的决定性因素;但该标准中关于测试程序的信息更加详细,特别是关于脱锌的方法。

该标准中使用“标准化”“信息化”的术语用于说明他们应用的附录。

“标准化”附录是标准中完整的一部分,但是“信息化”附录指针对信息和指导。

目录页数前言 (4)1 范畴 (5)2 参考文献 (5)3 定义 (5)4 总体要求 (6)前言通常认为在水或土壤环境,至多含15%锌的铜合金和含足量的砷和锑的A铜可防“脱锌”这种腐蚀现象。

另外,如果这些材料拥有某种结构特性,A-B铜可能防脱锌。

该标准中提供了一种加速测试法,用于估算黄铜的磁化系数以及其他一些含锌铜合金的脱锌程度。

它可以测量出深度,但是不能提供脱锌模式。

澳大利亚标准防脱锌铜合金1 范畴该标准详细说明了决定铜材合金抗腐蚀的因素,包括从锌到脱锌的过程,分两部分说明如下:a 合金根据化学成分分为两组,该化学成分用来估算他们的磁化到脱锌的过程。

b 含防脱锌化学成分的合金不需测试。

合金的易受影响性可以在其所有生产阶段都完成后,将其放置于加速实验室里进行进一步测试。

该测试之后,符合指定标准的合金可认为其为抗脱锌合金。

2 参考文献该标准参考了以下文献:AS1565 铜材和铜合金—锭铁及铸件1566 铜材和铜合金—轧平产品2738 铜材和铜合金—精炼、锻造产品、锭铁和铸件的成分及名称3 定义为更好理解该标准,提供定义如下:3.1 脱锌铜/锌合金腐蚀包括铜因掉锌出现小孔和铜屑3.2 防脱锌铜/锌合金成分和特性适当的合金符合标准中的脱锌测试要求。

AS2345-2006(C)澳洲认证

序言本标准由澳大利亚新西兰联合标准协会(Joint Standards Australia/Standards New Zealand Committee)的澳大利亚成员方参考自MT-014金属的腐蚀性,用于替代《AS2345-1992,铜合金的抗脱锌性》。

在向澳大利亚标准协会和新西兰标准协会的相关人士之后,双方协会决定将此标准发展为澳洲标准,而非澳大利亚或新西兰标准。

此修正的目的在于,再次确认该程序,并更新参考文献和版式。

本标准附录C的测试方法,以国际标准组织出版的《ISO6509:1981,金属及其合金的腐蚀性-铜的抗脱锌性能测定》为基础,但含有更多关于测试程序的详细信息,特别是关于脱锌的测量。

本标准中使用的“规范性”(normative)和“参考性”(informative)二词是用来定义所用附录的性质的。

一个规范性附录是整个标准不可缺少的部分,而一个参考性附录则仅仅具有提供信息和指导的作用。

目录前言1.范围2.参考文献3.定义4.一般要求附录A.购买指南B.I类合金举例列表C.评估含锌的铜合金脱锌敏感度的测试方法D.关于影响铜合金抗脱锌性能因素的一般信息前言当铜合金的锌含量不超过15%,并且α黄铜由于足量的砷和锑而受抑制时,在水或土壤的环境下,会对一种叫脱锌的腐蚀现象产生抵抗力,这是普遍认同的观点。

另外,一些(α+β)黄铜在有一定的结构特性和α相抑制的情况下,也会有抗脱锌能力。

本标准提供了一种加速的测试方法,用于评估铜和其他含锌的合金的脱锌敏感度。

它能够测量深度,但无法说明脱锌方式。

澳大利亚标准协会澳洲标准铜合金的抗脱锌性1. 范围本标准专述了含锌铜合金对一种叫脱锌的腐蚀现象,确定其抵抗力的过程,分如下两个步骤:(a)根据合金的化学组成部分将其分成两组,它们的化学组成同时被用来评估脱锌敏感性;(b)根据化学成分已被评估其抗脱锌性的合金,可以不进行测试。

敏感合金可通过测试得到进一步的评估,但测试应在完成全部制造程序后在实验室的加速条件下进行。

AS2345-2006(C)澳洲认证

序言本标准由澳大利亚新西兰联合标准协会(Joint Standards Australia/Standards New Zealand Committee)的澳大利亚成员方参考自MT-014金属的腐蚀性,用于替代《AS2345-1992,铜合金的抗脱锌性》。

在向澳大利亚标准协会和新西兰标准协会的相关人士之后,双方协会决定将此标准发展为澳洲标准,而非澳大利亚或新西兰标准。

此修正的目的在于,再次确认该程序,并更新参考文献和版式。

本标准附录C的测试方法,以国际标准组织出版的《ISO6509:1981,金属及其合金的腐蚀性-铜的抗脱锌性能测定》为基础,但含有更多关于测试程序的详细信息,特别是关于脱锌的测量。

本标准中使用的“规范性”(normative)和“参考性”(informative)二词是用来定义所用附录的性质的。

一个规范性附录是整个标准不可缺少的部分,而一个参考性附录则仅仅具有提供信息和指导的作用。

目录前言1.范围2.参考文献3.定义4.一般要求附录A.购买指南B.I类合金举例列表C.评估含锌的铜合金脱锌敏感度的测试方法D.关于影响铜合金抗脱锌性能因素的一般信息前言当铜合金的锌含量不超过15%,并且α黄铜由于足量的砷和锑而受抑制时,在水或土壤的环境下,会对一种叫脱锌的腐蚀现象产生抵抗力,这是普遍认同的观点。

另外,一些(α+β)黄铜在有一定的结构特性和α相抑制的情况下,也会有抗脱锌能力。

本标准提供了一种加速的测试方法,用于评估铜和其他含锌的合金的脱锌敏感度。

它能够测量深度,但无法说明脱锌方式。

澳大利亚标准协会澳洲标准铜合金的抗脱锌性1. 范围本标准专述了含锌铜合金对一种叫脱锌的腐蚀现象,确定其抵抗力的过程,分如下两个步骤:(a)根据合金的化学组成部分将其分成两组,它们的化学组成同时被用来评估脱锌敏感性;(b)根据化学成分已被评估其抗脱锌性的合金,可以不进行测试。

敏感合金可通过测试得到进一步的评估,但测试应在完成全部制造程序后在实验室的加速条件下进行。

AS2345 2006 中文版

(非强制性) D1、概要 本附录所含信息有失锌特征,各类灵敏合金及有关热处理及灵敏合金焊接的建 议。 D2、失锌特征:失锌现象是在灵敏合金(通常为含锌量超过 15%的“不受抑制的”黄铜) 与天然水或处理水接触时出现。从其名称上可看出,失锌现象就是一种腐蚀过程: 铜合金中的锌成份有选择性的浸析入水源中,从而留下残余的多孔隙铜。失锌过程可被限制 在局部,如通常出现于龙头底座上,或可全面的并影响到装置的整个表面。有些情况下,该 腐蚀可以严重到足以引起漏水或开裂现象。因为多孔隙铜具有非常低的机械强度。 在一些 PH 相对高的软水中,这些从失锌过程中所溶解出的锌将沉淀为一碱性锌盐。这种现 象通常称为“meringue”失锌现象。可能会导致装置的水路中部份或完全的被松散的腐蚀产 品所堵塞。

置处的失锌深度应为从显微镜断面的表面沿垂直于该面的一直线测得的失锌渗透测试 片的最大距离(见图 C3.) 沿安装材料与测试片间界面直线的边界效果可能在暴露于测试液后会显示出更深的失锌深 度。这种情况下,测量应在边界效果可忽略的位置处进行(见图 C4)。测试片的暴露可能会 引起一层金属从暴露中测试液中的表面上分离出来。这种情况下,失锌层的测量应从后暴露 测试开始进行。(见图 C4) b) 计算从 25 或更大分隔度量的平均失锌深度。 C7、测试报告 测试报告应包括以下信息:

灵敏的合金。鉴于这些合金中有部分合金仍可证明能抵抗失锌现象(借助于热处理或特

定成人控制),故应根据附录 C 所规定的测试方法测试它们。为能允民,各样品中由失

锌现象所产生的平均渗透度不能大于表 1 所规定的数值。

表1

当根据附录 C 测试时,允收铜底材合金的渗透深度标准

产品类型

平均深度 µ m(max)

As2345_澳大利亚标准

澳大利亞標準銅合金的抗脫鋅(DR)翻譯:校對:審核:1999年9月1日前言普遍認為,含鋅量不大於15%,適量的As和Sb的含量使α銅有一定抗脫鋅能力,這類銅合金置於水或土壤的環境中對那種叫做″脫鋅″的腐蝕現象具有抵抗作用.此外,有些α-β銅如果具有一定的結構特性並且α銅具有抗力也會有脫鋅抗力.此標準給出了銅和其它銅合金對脫鋅易感性的快速評估方法,它給出了衡量的深度,但沒有給出脫鋅方式的信息.澳大利亞標準銅合金的抗脫鋅(DR)1.範圍:此標準專述了測試含鋅的銅合金對被稱為脫鋅的腐蝕形式的抵抗力(Dezincification Resistance—DR) ,測試分如下兩個步驟:(a)基於合金的化學成分,把這些合金分成兩組,它們的化學組成元素常被用來評估其脫鋅敏感性.(b)對於那些基於其化學元素已評估過具有抗脫鋅能力的合金不需測試.具有敏感性的合金可通過測試做進一步的評估,但測試應在完成了全部制造程序後在實驗室條件下進行.進行了這樣的測試並且達到了評估標準的這類合金可被認為具有抗脫鋅性能.此標準也闡述了輿飲用水或土壤接觸的銅鋅合金的抗脫鋅要求.注解:在詢盤或定購時由購買者提供的有關信息收錄在附錄A中.2.參考文獻:此標準參考了如下文獻:AS1562 銅及銅合金----------銅錠及鑄件1566銅及銅合金----------輾壓平低產品1567銅及銅合金----------鍛制的條、棒及部件2738銅及銅合金----------成分及設計2738.2第二部分:鍛制產品2738.3第三部分:鑄造產品SAA-MP52 管道及排水產品審核程序手冊3.定義:此標準中使用了下列各定義:3.1脫鋅腐蝕:銅/鋅合金脫鋅之後剩下多孔或松軟的銅,此類腐蝕稱之為脫鋅腐蝕.3.2抗脫鋅銅/鋅合金:那些具有合適的化學組成元素及物理特性/從而使其達到此標準中去鋅測試要求的合金.3.3測試零件:用通過了一些機械操作的試樣制成的用於測試的零部件.3.4測試樣品:用抽樣程序從一批量或托運貨物中選擇的一部分金屬或一組貨物.3.5試樣:為使用一特殊的測試而從測試樣品中提取的一部分金屬或單個產品.3.6非正式附錄:給出附加信息,推荐,指南或其它非強制性聲明的附錄.3.7正式附錄:理解或執行此標準的必需的附錄.4.一般要求4.1概述:銅件的抗脫鋅是基於其化學組成要素或在完成全部制造及熱處理程序之後通過測試得到評估的.注解:為控制質量起見,脫鋅測試也可在零配件制造過程中進行.4.2可接受要求:銅合金的化學組成元素或它通過脫鋅測試的能力是否合乎稿抗脫鋅要求的判別如下: (a)I類合金: I類合金的含鋅量不超過15%並且其化學組成元素合格,不需對它們進行抗脫鋅測試.注解:I類合金的樣品在附錄B表B1中給出.(b)II類合金: II類合金即是不符合I類要求並且對脫鋅具有敏感性的所有合金,因為此類合金的某些合金仍具有抗脫鋅能力(通過熱處理或特殊的成分控制),所以它們應根據附錄C專述的方法測試,每一樣品脫鋅滲透的平均深度不大於表1給定的數值可被認為是合格品.表1根據附錄C進行測試時銅合金滲透深度的合格標準產品類型平均深度μm(最大)(A)鍛造和鑄造(包括連續鑄造棒材)(B)擠壓條棒----------縱向橫向100 300 100正常情況下,對產品抗脫鋅的評估通常是在完成全部制造程序之後但在安裝生產進行.任一銅焊操作溫度超過600℃可改變合金的抗脫鋅特性.在制造過程中進行這類銅焊操作時,相關的平均深度標準要提高100µm.注解:1.符合SAA.MP52 009項說明的用於軟纖焊的低溫不會引致產品抗脫鋅能力的重大改變.2.脫鋅及影響銅合金抗脫鋅因素的有關信息在附錄D中給出.4.3辯認標記:符合此標準各項要求的每一零配件應印上清晰的永久的”DR”標記.購買指南(非正式)A1 概述:澳大利亞標準中包括相關產品的技術要求,但這並不意味著它已構成了合同的全部必要條款,此附錄包含了在詢盤或訂購時由購買方所提供的有關建議,推荐信息.A2由購買者提供的有關信息: 購買者在詢盤和訂購時應提供下列信息:(a)產品說明,包括明確的合金設計.(b) 產品或零部件的辨識及制造方法.(c) 測試所要求的類型,如化學分析或根據附錄C的測試方法.(d)如合適的話,應當遵守的抽樣程序的細節.(e)所參考澳標,即:AS2345I類合金各樣品的登錄(非正式)B1範圍:此附錄表格B1給出了I類合金的一些樣品及它們化學成分表.備注:表中B1一些合金的不純限度並不完整,故應考慮到這些合金化學成分的具體規格,而這些在AS1565,AS1566,AS1567,AS2738和AS2738.2中已給出.AS2345-1992第 頁表格B1I 類合金的一些樣品化學成分百分含量 銅 鉛鐵 錫 鋅 鋁 磷 鎳 鉍 硅 銻合金表 示方法 合金 名稱 最小 最大 最小最大最小最大最小最大最小最大 最小最大最小最大最小最大最小最大精鍛造合金 210 220 鑄造合金 C83410* C83600* C83810* C92310* C92410* C92610*95/5鍍金金屬90/10鍍金金屬 砂鑄 黃銅 纖焊黃銅85/5/5/5鉛炮銅 83/3/9/5 鉛炮銅 88/8/4 炮銅 87/7/3/3 鉛炮銅 88/10/2 炮銅 94.0 89.088.0 84.0 REM REMREM REM 96.0 91.0 91.0 86.0 …. …. …. …. …. …. …. 4.0 4.0 0.30 2.5 0.30 0.03 0.050.10 6.0 6.0 1.5 3.51.5…. …. …. …. …. …. …. …. 0.05 0.05 0.05 0.30 0.5 …. 0.20 0.15 …. …. 1.0 4.0 2.0 7.5 6.0 9.5 …. …. 2.0 6.0 3.5 8.5 8.0 10.5 REM REM REM 4.0 7.5 3.5 1.5 1.7 …. …. …. 6.0 9.5 4.5 3.0 2.8 …. …. …. …. …. …. …. …. …. …. 0.005 0.005 0.005 0.005 0.005 0.005 …. …. …. …. …. …. …. …. …. …. …. 0.05 …. …. …. …. …. 0.05 1.0 2.0 1.0 2.0 1.0 …. …. …. …. 0.10 0.03 0.05 0.03 …. …. …. 0.25 …. …. 0.25 ….*進一步的信息請看AS1565 備注:REM 表示合金的其它成份由特殊原素組成附錄C對含鋅的銅合金腐蝕脫鋅敏感度評估的測試方法C1範圍:這一附錄列舉了II類合金脫鋅敏感度的評估方法.C2原理:把準備好的測試件浸泡在銅(II)氯化物溶液中達24小時,任何脫鋅效果的深度應用顯微鏡觀察測試.C3試劑:需要如下試劑:(a)水,蒸餾過或經過濾礦質.(b)銅(1I)氯化物測試溶液,把12.8克可分解的CuCl2.2H2O溶於水中並生成1.0L±10mL的溶劑.(c)乙醇或其它合適溶劑(可分解類).C4器具:需要如下器具:(a) 一帶有密封蓋的玻璃容器,以防止測試溶液的揮發(見圖C1).(b)一個水或油浴鍋或其它加熱方式,溫度控制維持在測試溫度的±3℃範圍內.(c)一個安裝有台式測微計的顯微鏡及一個至少能放大100x的校正測試刻度盤, 測試刻度盤準確度為±0.5μm.(d)一個適當的溫度計,準確度為±0.5℃.(e)金相拋光設備.C5測試零部件的準備C5.1概述:除非在相關產品標準中另有專門陳述,測試零部件應根據C5.2進行選擇並從每一測試樣品中準備,準備方式應保証.由於鋸拉,研磨或銼削操作而導致的熱或機械變形不會對金屬晶粒結構產生不利影響.浸泡到測試溶液中的每一測試零配件面積不應低於50m㎡,除非此零配件的截面太小,不適於此尺寸在這種情況下應準備最大的實際測試面積.C5.2測試零部件的選擇應如下選擇:(a) 對於擠壓棒材,拉伸管及由這些產品機加的部件,先切開一測試零件以暴露其表面,表面應與晶粒線向平行;然後切開第二部件,暴露其表面,使其與晶粒線向垂直,由棒材樣品加工的測試零部件的切開方式應使切點包括在軸和邊緣之間的中間點.(b)對於鑄件和鍛件:從鑄件或鍛件最厚剖面切開測試零件,如對鑄件或鍛件進行機加,則在機加前應選好最厚部分.(c)對於連續鑄造過的棒材或由連續鑄造棒材機加成的零配件:可從位於軸和邊緣之間的中點將此測試零件切開.(d)對於一起經過銅焊的零配件:從與銅焊接頭相鄰的切下一測試零件,如果接頭是由擠壓棒材制成,則根據(a)項切下兩個測試零件,如果銅焊接頭的零配件是用II類合金製造的,則它們都須進行測試.在選擇過程中或在檢查過程的任何階段,如測試到砂眼,裂縫或其它相似缺陷時則應匆重新制作試樣.C5.3安裝測試零件:用一適當的電力絕緣材料如酚醛類或丙烯酸類樹脂(見圖C2)安裝每一測試零件,在安裝時,用优質研磨紙研磨測試零件表面而且在紙上加水起到潤滑作用.研磨濕度為P1200或用相關等級的拋光紙以產生相同的光潔度.C6過程C6.1浸泡測試零件應如下浸泡:(a)把測試零件完全浸泡到一個尺寸適度且裝有未用過的測試溶濟的玻璃器皿中,這時應保証測試表面在一直立平面上,而且應至少高於玻璃器皿底部15mm(見圖2),浸泡測試表面每100m㎡應至少用250mL的測試溶劑.注:1.浸泡期間為確保試樣正確放置可在試樣支架底部做一平面.2.不可在一個器皿中測試不同的銅合金.(b) 用一適當的封蓋蓋住玻璃器皿以防止測試溶液揮發而影響濃度.(c) 把裝有測試溶濟和測試零件的玻璃器皿放入水或油浴鍋或其它設備中加熱,溫度控制在75±3℃.(d) 把測試零件浸泡到測試溶劑中達24±0.5小時,浸泡時間即測試零件浸泡在測試溶劑中的時間.(e) 在測試時間達24小時後把測試零件從測試溶劑中拿出並用蒸餾水或已去過礦質的水沖洗,然後用乙醇或其它合適的溶劑沖洗,接著把它晾干.圖2安裝材料中測試零部件的典型位置C6.2用於脫鋅評估已浸泡過了的測試零件的準備:剖開每一測試零件使之達到和穿過浸泡表面的中間點,通過每一浸泡測試零件表面的剖面全長應不小於5mm,但小塊的測試零件,應盡量取部件能得到的最大長度(見5.1款).對於直徑大於25mm的棒材,其剖面長度應不少於10mm,剖開的測試零件和安裝材料在連續金相磨光過程中可再安裝到裝卸設備上,用优質的研磨紙和水潤滑劑磨削剖開的測試零件,研磨濕度為P1200或用相關等級的拋光紙以產生相同的光潔度.用0-1μm的拋光化合物進行最後的拋光,檢測前,用乙醇或其它適當的溶濟清潔和涼干已準備好的表面以防鏽.注:使用適當的腐蝕劑如:酸氯化鐵可幫助檢查零部件表面.C6.3去鋅測量:從測試溶劑中提出後,對脫鋅程度的測量應越快越好,過程如下:(a)在浸泡表面總長度上將表面至少分25等份,用顯微鏡測量並記錄脫鋅深度,每一位置的脫鋅深度即是測試零部件最大脫鋅穿透度到表面的距離,此距離可從微切面的表面沿與表面垂直的一條線測得(見圖3).沿安裝材料和測試零件之間表面線上的邊緣部分,在浸泡到測試溶液之後,可顯示出更大的脫鋅深度,在這種情況下,應避開邊緣部分進行測試.測試零件的浸泡可導致浸泡在測試溶液中的浸泡表面上一層金屬剝離,在這一情況下,對脫鋅層的測試應在浸泡後的測試表面進行.(見附圖4)(b) 從25個或更多的等分點測量的讀數計算平均脫鋅深度.圖3:在α-β(銅-鋅)合金中產生脫鋅深度的測量圖例注解:1.此圖例只顯示擠壓棒材的縱向部分,β相以桁條形式出現.2.對於鑄造產品,β相的方向性並不明顯,但可使用相同的測量原理.3.在每一測量位置測量出實際的去鋅情況是很重要的,在此圖例中,不管已脫鋅的β相桁條與這些測量位置相距多近,還是有兩處脫鋅讀數為零.C7測試報告應包括如下信息:(a)測試機構之名稱(b)產品品名(c)測試部件的品名及相關產品規格(d)測試部件的數目及浸泡面的總面積,單位為m㎡(e)所取深度測量數目及脫鋅平均深度(f)所用放大倍數(g)是否符合本標準中表1之要求(h)所參考之測試方法,如AS2345附錄C(I)報告數目與測試數值附錄D有關影響銅合金抗脫鋅(DR)的一般信息D1概述:此附錄包含的信息有脫鋅的本質,敏感銅合金的不同類型及有關熱處理建議和易感合金的銅焊.D2脫鋅的本質:易感合金,通常是含有超過15%鋅的未明令禁用的黃銅在接觸自然水或已處理過的水時會發生脫鋅.脫鋅,正如其名字所示是一腐蝕過程,在此過程中,黃銅合金浸入水後其含鋅成分會优先析出,最後僅留下多孔銅殘余物,脫鋅的過程既可是局部的,如在水龍頭底座常發生脫鋅作用,也可是整體的,從整體上影響安裝的整個表面,在一些情況下,腐蝕很嚴重以致導致漏水或破裂,因為多孔銅的機械力度很低. 在一些PH值相對較高的軟性水中去鋅過程中所溶解的鋅將會沉淀析出為鋅鹽,這種叫作“meringue”脫鋅的現象會導致裝置的水道被這大塊腐蝕物部分或全部阻塞.D3達到抗去鋅作用的方法D3.1概述:絕大多數含大約37%鋅的銅合金可達到抗脫鋅效果,方法是: 通過適當控制化學成份或某組化學成份,合適的制程和熱加工(鑄造,鍛造或熱壓等)後的熱處理.銅合金可分為如下兩組:(a) α黃銅(Alpha):這些銅只有α相的微型結構並且如果α相沒有防腐性的話,在含鋅超過15%時易去鋅,此時通常通過加非常少的砷而達到抗脫鋅效果,加砷量應少到不會對人體健康產生危害.這些含有少於35%的鋅的銅,可致冷成形,不需要經過熱處理來提高其去鋅抵抗力,這類防腐蝕的合金抗脫鋅的程度非常高.(b) α-β(雙相)黃銅:這些黃銅都包含α和β相也可包括少量的γ相,α相要求具有防腐性,β相不具有防腐性,為達到抗脫鋅效果,β相的數量和β相晶粒的尺寸應盡可能地保留小些,而這些可通過嚴格控制化學組成因素和制造過程來達到.如必要時,進行熱處理即可取得.注:砷若受鐵,錳或鎂雜質的影響會減弱其防腐性能.D3.2銅合金的熱處理如需要的話,熱處理應在熱加工(如鍛⎦鑄等)後再進行,方法如下:(a) 對於機加成零組件的棒材:對此類棒材通常要先熱處理,根據需要,供應商應給出一個測試証據以証明棒材的質量符合這一標準的要求.(a)對於用於鍛造的棒材:由於鍛造過程的溫度抵消了任何熱處理效果,用於鍛造的棒材通常是處於非熱處理狀態,鍛造者有責任.根據棒材供應商的建議對鍛件進行熱處理,鍛造者可合理地要求棒材供應商提拱測試証明,表明其材料是抗脫鋅銅合金,當根據提供者的建議進行鍛造和熱處理時應能通過標準所專述的抗脫鋅測試,需指出的是一些鍛件是通過把熱鍛件浸入水中淬冷來進行熱處理的.然而要想通過抗脫鋅測試,這類熱處理型的鍛件應有適當的化學組成因素,而且可在合適的溫度中進行淬火.只有仔細的控制才能取得可靠的效果,盡管有專門生產的抗脫鋅銅合金來適應專門的制造過程,但絕大多數α-β銅合金在500℃的溫度下可進行熱處理,經過四小時後再進行空氣冷卻. (c) 對用於鑄件的銅錠:銅錠的組成成分會是砂鑄或壓鑄件生產而發生很大變化,鑄件通常無須熱處理,然而有必要遵守銅錠供應者的建議.α-β銅合金用正確製造和熱處理,可產生一定程度的抗脫鋅能力,且這種抗脫鋅能力並不比具有脫鋅性能的α銅合金小.D4銅焊對抗脫鋅能力的影響:任何在600℃以上進行的銅焊毫無疑問會影響絕大多數銅合金的抗脫鋅能力,因此,避免局部過熱而產生熱節,低溫焊接是可行的.。

AS2345 2006 中文版

AS2345 2006 中文版抗脱Zn测试澳大利亚标准铜合金的抗失锌性1、范围:本标准规定了含锌铜合金底材抵抗“失锌”腐蚀的确定程序。

本程序分为以下两步:a)依用作评定失锌灵敏度的化学成份,将合金分为两组。

b)对于化学成份被评定为可抵抗失锌现象的合金,不需要测试;对于被认为失锌灵敏的合金,可以通过在所有加工步骤完成后,将其置于加速实验室条件下进行测试来进一步评定。

测试后符合规定的允收标准时,这些合金也可认为可抵抗失锌现象。

本标准也规定了与饮用水或肥料接触的铜/锌合金件抵抗失锌现象的允收标准。

注:附录A中包含有询价与不不定单时,买方所提供信息上的意见与建议。

2、参考文献:本标准参考以下文件 AS1565 铜及铜合金———锭料及铸件 1566 铜及铜合金-———轧平产品 1567 铜及铜合金———锻制棒,杆及型材 2738 铜及铜合金———成份及符号 2738.2 第部分:锻制产品2738.3 第三部分:铸造产品 SAAMP52 管道及排水产品的审定程序手册3、定义对于本标准来说,以下定义适用:3.1、失锌现象———铜/锌合金的腐蚀,指锌损失,而留下残余的海绵状的或多孔的铜。

3.2、抗失锌的铜/锌合金——具有适宜化学成份及物理特性的合金以使其能符合本标准中的失锌测试要求。

3.3、测试片———准备测试的块片,它是通过某种机械操作从测试样本中获得。

3.4、逻辑测试样品———通过抽样程序从一批或所托运的货物中选出一份金属制品或一组物品。

3.5、测试样本———从测试样品中取出一份金属制品或一个物品以便进行一特殊测试。

3.6、非强制性附录———该附录给出了额外的信息、建议、指导或其它不必遵循的陈述。

3.7、强制性附录———该附录对本标准的理解与执行的有必要的。

4、通常要求4.1、概要:根据化学成份或通过所有加工与热处理程序后所进行的测试来评定一零件的失锌抵抗性。

注:为了控制品质,该失锌测试也可能会在零件的加工过程中执行。

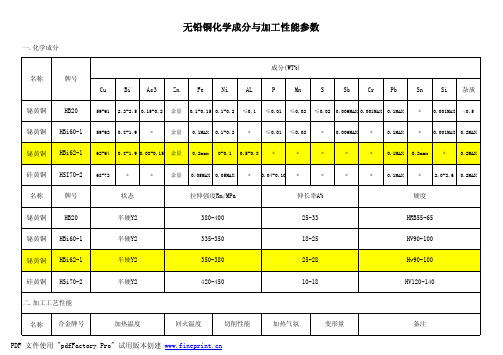

无铅铜化学成分与加工性能(4)

横向平均深度: 100μM;

标准: AS2345-2006

纵向平均深度:300μM

备注

测试方按照DZR材料的测试方法测试(GB-T110119-2008)

说明

批量生产后相关参数根据生产实际验证后将有些许变化,以上数据供量试时参考用

作成:

审核:

确认;

PDF 文件使用 "pdfFactory Pro" 试用版本创建

PDF 文件使用 "pdfFactory Pro" 试用版本创建

* 0.001MAX <0.5

铋黄铜 HBi60-1 59-62 0.8-1.9 *

余量 0.1MAX 0.1-0.2 *

≤0.01 ≤0.02

* 0.006MAX *

0.1MAX

* 0.001MAX 0.2MAX

铋黄铜 HBi62-1 62-64 0.8-1.9 0.08-0.15 余量 0.2max 0-0.1 0.5-0.8 *

无铅铜化学成分与加工性能参数

一.化学成分

名称

牌号

成分(WT%)

Cu

Bi As3 Zn

Fe

Ni

AL

P

Mn

S

Sb

Cr Pb

Sn

Si 杂质

铋黄铜

HB20

59-61 2.2-2.5 0.15-0.2 余量 0.1-0.15 0.1-0.2 ≤0.1 ≤0.01 ≤0.02 ≤0.02 0.006MAX 0.001MAX 0.1MAX

铋黄铜 HBi60-1

半硬Y2

335-350

18-25

HV90-100

铋黄铜 HBi62-1

半硬Y2

350-380

抗脱锌试验操作规程

9.复制图像:

在“编辑”栏中选“复制”图像。打开world文档,选“粘贴”将图像添加到world文档中即可;

6.浸泡:

将存放样品的溶器置于保温箱内,设定温度75℃±2℃,浸泡24小时后,取出后将镶嵌体打破,取出试样重新镶嵌,注意重新镶嵌时,应将与被腐蚀面垂直的其中一面露出,作为新的磨抛面。重复第三、第四步骤;

7.测量:

将试样在金相显微镜下进行观察,如有脱 锌则应对脱锌深度进行测量。测量的过程中应注意,必须保证新的测量直线应垂直于基准面。分别量取25个最大脱锌深度,取平均值,即是我们所要求的抗脱锌试验的结果,按照标准判定抗脱锌性能是否合格

制作

审核

批准

三、10×→100×

20×→200×

40×→500×

80×→800×

80×→1000×

四、如想显示全部视场:点击“图像变换”→“图像缩放”→800*640; 调整字体大小(位

五、于右侧工具栏)选小初;调整线宽: (位于右侧工具栏)选4《像素》;调整线颜色(位

于右侧工具栏)选与图像背景反差较大的色彩;

抗脱锌试验操作规程

一.目的:

规范抗脱锌试验的可靠性和一致性,确保及时高效完成试验;

二.范围:

理化室

三.试验规程:

1.样品的准备:

切取取两个样品,尽量将样品的面积接近100mm2,即 (10mm*10mm);

2.镶嵌:

将取下的两个样品分别进行镶嵌,注意做好标500#、1000#、W10;

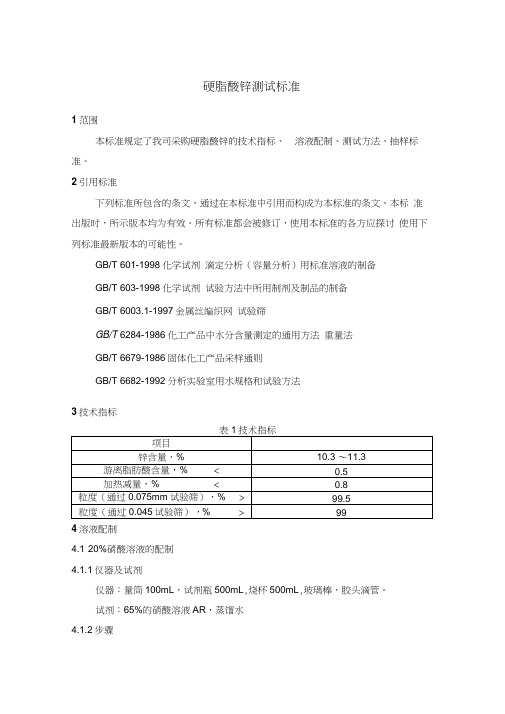

硬脂酸锌测试标准

硬脂酸锌测试标准1范围本标准规定了我司采购硬脂酸锌的技术指标、溶液配制、测试方法、抽样标准。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 601-1998化学试剂滴定分析(容量分析)用标准溶液的制备GB/T 603-1998化学试剂试验方法中所用制剂及制品的制备GB/T 6003.1-1997金属丝编织网试验筛GB/T 6284-1986化工产品中水分含量测定的通用方法重量法GB/T 6679-1986固体化工产品采样通则GB/T 6682-1992分析实验室用水规格和试验方法3技术指标表1技术指标4溶液配制4.1 20%硝酸溶液的配制4.1.1仪器及试剂仪器:量筒100mL,试剂瓶500mL,烧杯500mL,玻璃棒,胶头滴管。

试剂:65%的硝酸溶液AR,蒸馏水4.1.2步骤用量筒量取173mL蒸馏水,置于烧杯中。

用另外一只量筒量取77mL65%的硝酸溶液,一边缓慢地倒入上述烧杯中一边用玻璃棒搅拌。

待冷却至室温后,转移至试剂瓶中存放待用。

4.1.3注意事项使用的玻璃仪器要保证干净干燥。

配制硝酸溶液整个过程中需要佩戴乳胶手套。

配制完成后,用湿抹布将试验台擦拭干净,避免余留硝酸残液。

20%硝酸溶液的有效期为6个月,4.2 10%氨水溶液的配制4.2.1仪器及试剂仪器:量筒100mL,试剂瓶500mL,烧杯500mL,玻璃棒,胶头滴管。

试剂:25%的氨水溶液AR,蒸馏水。

4.2.2步骤用量筒量取100mL氨水(25%),置于烧杯中。

用另外一只量筒量取150mL 蒸馏水,倒入上述烧杯中,用玻璃棒搅拌均匀后,马上转移至试剂瓶中存放待用。

4.2.3注意事项使用的玻璃仪器要保证干净干燥。

配制氨水溶液整个过程中需要佩戴一次性口罩。

10%氨水溶液的有效期为3个月。

4.3 95%乙醇溶液4.3.1仪器及试剂仪器:量筒100mL和25mL各一只,试剂瓶500mL,烧杯500mL,玻璃棒,胶头滴管。

原料及食品锌的检测方法 26934-86国标

原料及食品锌的检测方法26934-86国标该标准适用于食品原料及食品并确定了测定锌的方法。

方法主要以对样品干法消化,并使用硝酸为介质,在交流极谱中定量测定锌。

如化验食盐采用的方法,以食盐溶解于水中为介质,破坏有机化合物,用交流极谱测定锌。

(该标准系更改后再版使用)。

1.采样方法及样品的准备1.1 对于具体品种的产品, 其采样方法及试验的准备在标准技术文件中作了规定。

2. 仪器,材料和试剂ПУ-1牌或其它商标,能保证在交流电状态下具备操作能力的极谱仪。

水浴锅。

按14919国标,或其它商标的家用电炉。

按949国标,钢罐(瓶)。

按13861国标,带有2405国标的氧气压力计的减压器。

按24104国标,二级精确度,最大称重量为200g的实验室通用天平。

按24104国标,三级精确度,最大称重量为1Kg的实验室通用天平。

实验室烘干箱。

按17435国标,图纸测量直尺。

按1770国标,2-25-2、2-50-2、2-100-2、2-500-2和2-1000-2型量度烧瓶。

按25336国标,K H-2-10-18、K H-2-25-18、K H-2-250-34和K H-2-2000-34型锥形烧瓶。

按1770国标,П-2-10和П-2-15型量度试管。

容积为1、2、5和10ml的刻度移液管。

按1770国标,1-25或3-25、1-50或3-50、1-100或3-100、1-250或3-250型量筒。

按25336国标,干燥器。

按9147国标,4号或5号陶磁蒸发器。

按25336国标,ХШ-500-29.32ХС回流冷却器。

按18481国标,一组(套)测定极限自700-1840Kg/ m3的A1-1型无球比重计。

多功能试纸。

二次蒸馏水。

按6709国标,蒸馏水。

按20478,х.ч国标,硫酸二铵。

按4204,х.ч国标,硫酸,密度为1.84g/ml。

用于光谱分析的х.ч氯化钠。

按3118,х.ч国标,盐酸,溶液1:1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抗脱锌检测标准(AS2345-2006)(中文版)DR环保铜(AS2345-2006)检测标准(中文版)前言该标准由澳洲共同标准的澳大利亚成员编写/标准新西兰委员会MT-014、金属腐蚀性,代替AS2345-1992的抗脱锌铜合金。

经两国的股东共同协商,澳洲标准委员会和新西兰标准委员会决定将该标准定为澳洲标准,而非单一的澳洲或新西兰标准。

该修订意在再次确认其程序以及更新文件和格式的参考数据。

该标准附录C中的测试方法是建立在国际标准化组织发行的ISO6509:1981,金属和合金腐蚀性—合金是黄铜抗脱锌的决定性因素;但该标准中关于测试程序的信息更加详细,特别是关于脱锌的方法。

该标准中使用“标准化”“信息化”的术语用于说明他们应用的附录。

“标准化”附录是标准中完整的一部分,但是“信息化”附录指针对信息和指导。

目录页数前言 (4)1 范畴 (5)2 参考文献 (5)3 定义 (5)4 总体要求 (6)前言通常认为在水或土壤环境,至多含15%锌的铜合金和含足量的砷和锑的A铜可防“脱锌”这种腐蚀现象。

另外,如果这些材料拥有某种结构特性,A-B铜可能防脱锌。

该标准中提供了一种加速测试法,用于估算黄铜的磁化系数以及其他一些含锌铜合金的脱锌程度。

它可以测量出深度,但是不能提供脱锌模式。

澳大利亚标准防脱锌铜合金1 范畴该标准详细说明了决定铜材合金抗腐蚀的因素,包括从锌到脱锌的过程,分两部分说明如下:a 合金根据化学成分分为两组,该化学成分用来估算他们的磁化到脱锌的过程。

b 含防脱锌化学成分的合金不需测试。

合金的易受影响性可以在其所有生产阶段都完成后,将其放置于加速实验室里进行进一步测试。

该测试之后,符合指定标准的合金可认为其为抗脱锌合金。

2 参考文献该标准参考了以下文献:AS1565 铜材和铜合金—锭铁及铸件1566 铜材和铜合金—轧平产品2738 铜材和铜合金—精炼、锻造产品、锭铁和铸件的成分及名称3 定义为更好理解该标准,提供定义如下:3.1 脱锌铜/锌合金腐蚀包括铜因掉锌出现小孔和铜屑3.2 防脱锌铜/锌合金成分和特性适当的合金符合标准中的脱锌测试要求。

3.3 取样运用某种机械操作提取的用于测验的样本3.4 试样通过取样程序从一批或发货货物中选取一部分金属。

3.5 试块从试样中取得的用于特殊测试一部分金属4 总体要求4.1此抗脱锌成分是依据化学成分来评估的,或者是在所有的制造和热处理程序完成后来测试。

注释:为了控制产品的质量,脱锌测试也有可能在制造阶段就需测试它的成分。

4.2接受要求合金的化学成分或是其脱锌能力测试是以下条款被接受或者被拒绝的基准.(a) I 类合金 I类合金所含的锌不超过15%,依据其化学成分可以被接受,它们不需要依据抗脱锌测试注释:I类合金的例子在章节B 中的B1有列举.(b)II类合金 II 类合金就是所有不符合I 类标准的合金,它们要求有成分测试, .既然这类的合金需要抗脱锌测试(热处理和特别成分控制),它们需要根据章节C的测试方法.为了能达到接受要求,每一例实验在脱锌时的平均渗透深度结果不能高于以下表格所列的数值.表格1产品类型平均深度(um)锻造和铸造,包括连100续性铜棒铸造挤压铜棒---纵向300----横向100此抗脱锌通常是根据产品制造过程全部完成后但是在装置之前。

任何超过600度的焊接操作都可能会改变一些合金的抗脱锌性能。

在生产制造过程中有任何焊接操作的话,其相关平均深度标准须增加100um。

注释:1、用低温焊接MP52 规格代号为009不会导致产品的任何抗脱锌性能的改变2‘影响铜合金脱锌抗力的信息因素在章节D有提示。

4.3 身份标记每一样符合以上这些标准的产品必须在产品表面清晰刻上字母DR。

附录 A采购说明A1 综合说明澳大利亚标准包含相关产品的技术标准要求,但不包含所有的合同规定。

此附录主要包含采购商询价及订购时,需提供的介绍和建议。

A2 采购商需提供的信息询价及订购时,采购商须提供以下信息。

(a)产品规格说明,加入可以的话,包括合金的指定。

(b)产品或成分及制造工艺的鉴定(c)必需的测试类型等,如:化学分析或按照附录C的测试方法(d)可行的话,接着抽样程序的详细资料(e)有关澳大利亚标准的参考,如:AS 2345 附录BⅠ类合金种类的列表附录中表格B1 为Ⅰ类合金的一些例子及其化学成分。

注意:B1表中一些合金杂质的限制是不完全的,具体参考AS 1565 AS 1566 AS/NZS1567 和 AS 2738中这些合金化学成分的具体说明。

附录C含锌铜合金脱锌系数评估的测试方法(标准化的)C1 范围此附录具体说明了Ⅱ类铜合金脱锌系数评估的方法。

C2 原理将准备好的测试件放至铜(Ⅱ)氯化溶液中24小时。

脱锌的程度采用微观检测。

C3 试剂必需的试剂如下:(a)水,蒸馏或去除矿物质的皆可。

(b)铜(Ⅱ)氯化测试溶液.溶解12.8g 的解析CuCl2.2H20至水中,浓度配比为1000mL ±10 mL.(c)酒精或其他适宜的溶剂(解析的)C4 设备必需的设备如下:(a)有盖的玻璃器面,以防蒸发浓度泄漏(见图C1)(b)水或油的加热容器,或者其他加热方法,将测试温度控制在±3°C 内(c)安装有微计尺和测度标的显微镜,用以测量范围比例。

最小的放大尺度为100×。

精确尺度范围应在±5 μm.。

(d)相关的温度计,精确到±0.5°C。

(e)冶金抛光设备C5 测试件的准备C5.1 综合说明如果没有具体的相关产品标准,测试件必须按照C5.2 挑选。

不反对影响金属颗粒结构的条件下,通过对测试的样品进行锯切、摩擦或锉来改变其温度和形状来测试。

每件测试样品被放入测试液的面积不少于50m㎡,如横截面部分太小达不到这个尺寸,应按测试的实际最大尺寸准备。

C5.2 测试件的准备测试件按以下要求抽选:(a)产品上如有突出的杆子或管子及其他组成部分,切割一部分样品平行的放入测试剂中,再切一部分垂直放入测试剂中。

切割的范围必须以轴和外围的中心点为基准。

(b)在样品最厚处切割一部分用于铸造和锻造。

(c)连续铸造棒或其中的部分铸造,以轴和外围的中心点为基准切割测试件。

(d)焊接件中,从邻近焊接的部分切割。

如连接处有突出,依照(a)切割两块。

如焊接件是由Ⅱ铜合金制成,都必须切割。

在挑选或测试过程中,如有出现多孔、裂纹及其它的瑕疵,样品为不合格,必须重新挑选测试。

C5.3 给每个测试件裱上绝缘材质如酚脂或丙酸树脂(见图2)。

接着用砂纸摩擦表面。

C6 程序C6.1 测试件的摆放测试件应按如下摆放(a)将测试件浸入装满未使用过的溶剂的合适大小的玻璃容器,确保测试件在容器底部垂直面之上15mm(见图2)。

每100平方毫米的测试面积需溶剂250ml。

注意:1.测试件必须平放在容器里,以确保稳定。

2.同一容器中不可测试多种合金(b)密封容器该,避免溶剂蒸发。

(c)加热浸在容器中的测试件,温度控制在75±3℃。

(d)浸泡测试件的时间为:24±0.5h起始时间从测试件浸入溶剂中算起。

(e)24小时后,从容器中取出测试件,用蒸馏水洗净,再用乙醇或其他类似的溶剂擦拭C6.2 测试件脱心检验的准备从测试件表面的中心部分选择部分检验。

检验部分的长度不少于5mm ,如是测试件太小就去最大面积检验(见C5.1 说明)直径超过25mm的金属棒,检验部分的长度不小于10mm。

为在便于之后的冶金抛光中操作,选择的检验部分必须再次裱上绝缘材料,再用砂纸摩擦。

注意:建议用P80的砂纸摩擦测试件,之后逐渐减小摩擦力度,直至P1200。

最后的抛光层应为0-1μm,检验之前用乙醇或其他相应的溶剂擦拭,以防生锈。

注意:擦拭溶剂如氯化铁等能保护测试件表面的溶剂C6.3 脱锌的方法测试件从测试溶剂中取出后应立即进行脱锌,具体程序如下:(a)在测试件的表面每隔25,用显微镜测试和记录脱锌程度。

每个位置上脱锌的程度必须渗透到测试件的脱锌的最大程度,有规则的沿着表面检测。

(见图C 3)在绝缘材料和测试件表面的接触面可能会存在边缘效应,在测试件放入溶剂中后,检测脱锌程度。

测试件的浸泡会导致金属层的腐蚀。

因此测试件脱锌层的测量必须在浸泡之后。

(b)计算脱锌的平均程度,从25或更好的单独测量。

C7 测试报告测试报告必须包括以下内容:(a)测试的主题(b)产品鉴定(c)测试件的鉴定及产品的具体说明(d)测试件数量和测试件浸泡的总面积,用平方毫米表示(e)脱锌程度和平均程度测量的测试件数量(f)放大倍率使用(g)可行的话,与此标准的表格1对比(h)此测量方法的参考,如:附件C AS2345 (i)报告数量及测试时间。

附录D影响抗脱锌铜合金因素的总体信息D1概述本附录包含自然脱锌信息,易受影响的铜合金种类及易受影响的铜合金的热度和焊接处理的建议。

D2自然脱锌当脱锌发生的时候合金易受影响,通常情况下进入自然水或是处理水是电解黄铜包含超过15%的锌,脱锌,顾名思义是黄铜经过挑选过滤掉锌成分的腐蚀过程。

脱锌过程既可以是局部的,这经常是出现在龙头底座,也可以是全部的,这可以影响到整个装置的表面。

在一些情况下,由于多孔渗水铜的机械力很低,化学腐蚀过程会严重的导致渗漏和爆裂。

在一些高PH值的软水中,脱锌过程中溶解的锌会沉淀为锌盐。

这种现象通常被称为“混合物”(蛋白与糖的混合物),脱锌会导致设备的排水管部分或是全部被大量的腐蚀物质堵塞。

D3可达成脱锌抗力的意思D3.1概述大部分铜合金包含超过大约37%的锌就被归为抗脱锌,即便有合理的化学成分控制,或者是结合合理的化学成分控制,一种合理的生产过程和完成任何热量过程的特别的热量处理操作,如铸造,锻造或挤压。

铜合金可以被分为如下两种:(a)A级铜这种铜只有A形状的微观结构,如果A形状没有存在且当锌量大于15%且被取决于脱锌,抑制作用经常是在加了非常小数量的砷才达到的,这种水准太低以致引起冒险。

这些黄铜表现为包含低于35%的锌,是冷却形式的,并不需要热处理来改进抗脱锌。

像这种抑制性合金有很高的抗脱锌水准。

(b)AB级铜。

这种铜包含有A级铜和B级铜的性质且可能也包含少量微克的相。

在A级中,抑制性是必须要求的。

B级不能被抑制和因此达到抗脱锌,B级的数量和B级的规格必需尽可能小。

这是达到非常仔细控制化学成分,制造过程且如有需要时热处理的要求。

注释:A级铜在和铁、锰、镁混合物结合时会失去其抑制力。

D3.2复合铜合金的热处理如果按照要求的话,热处理必须在如挤压和锻造的热工作过程完成后执行。

按如下指示进行操作:(a)把铜棒加工成铜锭铜棒通常是在热处理条件下进行的。

根据要求,必须有一份符合此标准与检验铜棒质量相一致的检测证书。