复合铝箔印刷过程中的几类问题

铝箔烫印故障原因及排除技巧

铝箔烫印故障原因及排除技巧铝箔烫印故障原因及排除技巧1.烫印不牢。

烫印不牢的原因较多,处理方法也各有差异,总结起来,主要有如下3种。

①烫印温度低或压力轻而导致烫印不牢时,可重新调整烫印温度和压力。

②在印刷过程中,油墨中加入的燥油过量,使墨层表面干燥过快产生晶化,使印箔烫印不上。

解决方法是,首先印刷时尽量预防晶化的出现,其次,如晶化产生后,可取下烫印箔,在加热情况下把印品空压一遍,先破坏其晶化层后,再进行烫印。

③在油墨中加入适量的含有蜡质的撤淡剂、防黏剂或不干性的油性物质也会产生烫印不牢。

解决办法是先在印版上粘上一层吸收性强的纸空压一遍,将底色墨层上的蜡质、不干性油质吸附掉后,再进行烫印操作。

2.烫印的图文发虚、发晕。

烫印过程中,发现图文发虚、发晕的故障,主要是烫印温度太高、电化铝箔焦化等原因引起的。

如果印版的烫印温度过高,使电化铝箔超过所能承受的限度,此时烫印,电化铝箔会向四周扩展,产生发晕、发虚现象,必须根据电化铝箔的特性将温度调整到合适的范围。

对于电化铝箔焦化,主要是烫印过程中停机过久,使电化铝箔的某一部分较长时间与电热高温印版接触而发生受热焦化现象,图文烫印后就会发晕。

因此,生产过程中如遇停机应降低温度,或将电化铝箔移开,也可以在温度较高的印版前放一张厚纸,使电化铝箔与印版隔离。

3.字迹模糊、糊版。

产生这个故障的主要原因是烫印温度过高、电化铝镀铝层过厚、压印力量过大、电化铝安装松弛等造成的。

要根据具体情况采取相应的措施解决。

烫印温度过高是引起字迹不清和糊版的主要原因,电化铝烫印过程中,若印版温度过高,造成片基层和其它膜层转移、黏化,造成字迹不清和糊版。

则烫印时应根据电化铝箔的温度适用范围,适当调低烫印温度。

此外,应选择镀铝层较薄的电化铝,调整合适的压力,并适当调整压卷滚筒压力和收卷滚筒拉力。

印刷质量问题总结

印刷质量问题总结

近期印刷过程中出现很多的的问题,总结有以下几点:1. 色彩偏差严重:

颜色偏淡或偏深,咱印刷品有时候会出现色彩不匹

配的情况。

可能是墨水调配不准,或者设备校色有误。

今要精确把握色彩配方,定期检查和校准设备,确保印品色彩鲜活逼真。

2. 图文不清:

印刷的图文模糊,这个问题可能源于原稿质量不高,也可能是印刷压力、网线角度不合适。

咱得从源头抓起,提高原稿分辨率,同时合理调整印刷参数,确保图文清晰锐利,。

3. 套印不准:

套印跑位,设备定位不准和人工操作失误导致。

必

须得加强对设备精度的维护,提高员工操作技能,保证每一页、每一色套印准确无误,让印品看起来就像精心摆盘的美食,层次分明,美观大方。

4. 纸张瑕疵:

纸张质量差、有污渍或破损必须严格筛选供应商,确保纸张质量过关,同时加强仓储管理,避免纸张受潮变形等问题,让每一张纸都成为印制精品的优质基材。

要想印刷质量过硬,咱就得从选材到工艺,从设备到人员,每个环节都得精细把控让人看了赏心悦目,用了满意放心。

今后必须要得吸取经验教训,不断改进,提升印刷品质,做到精益求精。

铝箔纸的印刷工艺详解

铝箔纸的印刷工艺详解铝箔纸印品等各种合成纸印品多用在包装装潢方面,它能使被包装的产品更显高贵和华丽,并藉此提高产品的档次。

在表面为铝箔的纸张上印刷,我们称之为铝箔纸印刷。

铝箔纸印刷主要有金卡纸印刷和银卡纸印刷两种。

金银卡铝箔纸的印刷工艺注意一下四点:1、金银卡铝箔纸的印刷工艺首先印刷环境的温度对墨层的干燥速度起着较大的作用。

当温度较低时,印品干燥速度相对缓慢,干燥所需时间也相应增加。

为了使墨层“不干”现象不致于过分严重,金银卡铝箔纸印刷时对温度有一定要求。

理想的环境温度是在25℃以上。

在这样的温度条件下印刷,有利于墨层的干燥,操作起来较为方便。

倘若自然温度(例如冬季)达不到一定要求,则可动用必要的升温设施。

因为较高的环境温度能加快墨层内物质分子运动的速度,有利于墨层内植物油和氧气接触而产生膜层,从而增快氧化、聚合反应的速度而达到加速墨层干燥的要求。

另一方面,由于墨层干燥的过程亦是一个放热反应过程,其反应产生的热量又进一步促进了墨层的干燥,从而形成了墨层加速结膜的良性循环。

这对印迹干燥、墨层完整转移是大为有利的。

金银卡铝箔纸最好在较为干燥的环境中进行印刷,这对印品的干燥,防止粘脏有好处。

我们知道,墨层的干燥首先要使其内部的水分蒸发,因为水分具有阻碍和抑制墨层干燥的作用。

只有待水分蒸发后,墨层才能有效地进行氧化、聚合反应,直至最后干燥成膜。

而墨层中水分蒸发的速度与其所处的环境湿度具有直接的关系。

当环境湿度增高即空气较为潮湿时,墨层中水分蒸发的速度就显得缓慢,墨层干燥时间就增加。

反之,当环境湿度降低,即空气较为干燥时,墨层中水分蒸发速度就相应加快,墨层干燥时间就相应缩短。

另一方面,在较为潮湿的环境中进行印刷,空气中氧气的活动性就显得不那么活跃,会直接影响墨层对氧气的吸入,导致氧化结膜过程即干燥过程缓慢,这是环境温度影响墨层干燥的另一个原因。

2、采取防粘脏措施(1)掌握好印品的堆放量。

由于铝箔纸印品极易粘脏,印品润湿的墨层在纸张自身重力的作用下更易发生此类故障,故掌握好印品的堆放量是一个很重要的环节,一般说,都应采取晾夹板措施,以尽量减少每刀纸张因重力而形成的对墨层的压力,防止出现纸张表、背面粘脏现象。

铝箔加工缺陷及措施

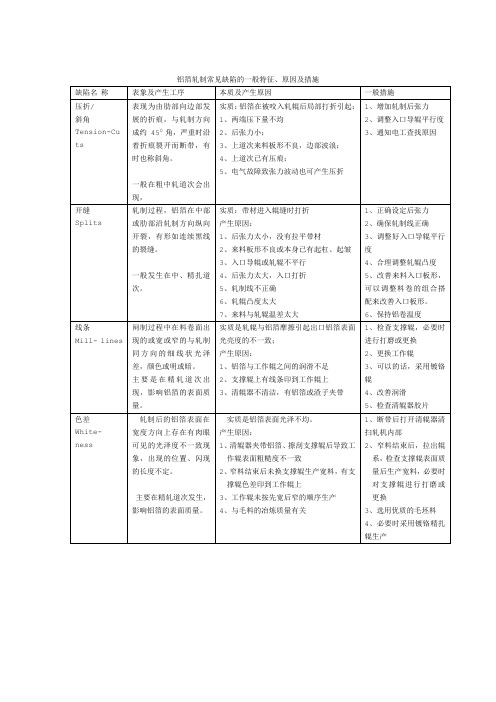

铝箔轧制常见缺陷的一般特征、原因及措施在轧辊的表面与机体中形成高微裂纹的铬层。

这种高高微裂纹的网状结构有利于轧制油吸附在轧辊表面,以便润滑。

网状结构的铬层可以承受轧制力高达2000吨以上的的压力。

以下是其与传统镀铬的金相结构图的比较对照表:轧辊镀铬的铬层硬度是随着镀铬的技术条件变化而变化的。

科德工作辊服务集团的镀铬层硬度通过其技术的创新可以达到900-1100VICKERS PN。

这么高的硬度值就是所谓的“镀硬铬”技术。

通过这样的硬度值来增加轧辊的耐磨性能。

它的硬度要比通常的铸铁或者热处理的锻钢工作辊的硬度还要高。

镀铬层的摩擦系数更低,以下是一些金属表面的摩擦系数表:铝箔轧辊的镀铬对铝箔的生产带来了较好的效果。

工作辊—所有机架(粗轧→中轧)冷轧镀铬辊的所有绩效在铝箔轧辊上都能体现出来,此外,还具备以下优点:(1)、能够成倍减缓随通过量轧制速度下降的趋势从而获得稳定的轧制速度;(2)、能够从窄到宽的变规格轧制;(3)、大幅度改善润滑状态减少了不明断带;(4)、获得稳定一致的板型和表面质量。

在生产10—30um的箔材中,由于支撑辊的原因常常损坏工作辊。

而对支撑辊的镀铬可以改善工作辊的损伤,减少氧化物的产生和线条的产生。

在铝箔精轧中,使用镀铬工作辊可以获得更稳定均匀的表面质量,延缓线条产生。

抑制原料带来色差的倾向。

分切常见缺陷及调整措施工艺参数与铝箔质量产量的关系COMALCOFOIL DIVISIONDEFECT CATALOGUEDanyang Training VisitMay 1992Comalco Aluminium Ltd SMP 7479.00Yennora Words Page 1 of xxxFoil Division Date 9.9.91Standard Metallurgical Practices Prepared by: C. Cleary Foil Division Defect CatalogueScopeThis S.M.P. is for all foil personnel and covers the description and classification of various defects found in the Foil Division. It describes defects which occur during rolling, slitting and annealing.This catalogue describes the defect, why it occurs and when possible, tells you how to eliminate it.The numbering system follows the Comalco Claim System used site wide for categorizing claims from external customers (see page 2 and 3 for a full listing).This S.M.P. covers the following defects:0.1 Stickiness0.1.1 Orange Peel0.1.2 Exploded Areas0.2 Wettability1.6.1 Hot Spots1.9 Tension Cuts2.1 Water Stain2.2.1 Herringbone2.2.2 Line of Holes2.2.3 Roll Holes2.2.4 Chatter2.2.5 Mill Lines2.2.6 Bruised coil2.2.7 Indents2.2.8 Splits2.5.1 Dross2.5.2 Staining2.6.1 Chicken Tracks2.7 Broken Matte2.7.1 Streaky Matte6.3 Step Outs6.4 Telescoping6.5 Out of Round6.7.1 Edge Cracks6.7.2 Laminations6.10 BridgingFULL LISTING OF SITE WIDE DEFECTS0.0 Annealing 0.1 Stickiness 0.1.1 Orange Peel 0.1.2 Exploded Areas 0.2 Wettability1.0 Dimensional 1.1 Gauge1.2 Width1.3 Lateral Bow1.4 Length1.6 Flatness 1.6.1 Hot Spots1.6.2 Creasing1.7 Edge Burr1.8 Mass1.9 Tension Crease2.0 Surface 2.1 Water Stain2.2 Metal Surface 2.2.1 Herringbone2.2.2 Line of Holes2.2.3 Roll Holes2.2.4 Chatter2.2.5 Mill Lines2.2.6 Bruised Coil2.2.7 Indents2.2.8 Splits2.3 Surface Condition2.4 Applied Coating2.5 Surface Contamination 2.5.1 Dross2.5.2 Staining2.6 Blade Marks 2.6.1 Chicken Tracking 2.7 Broken Matte 2.7.1 Streaky Matt3.0 Metallurgy 3.1 Alloy3.2 Mechanical Properties3.3 Earing3.4 Inclusion3.5 Failure To Form Cans4.0 Document 4.1 Specification4.2 Planning4.3 Sales5.0 Packaging 5.15.2 Identification6.0 Coil Cond n 6.1 Loose Wraps6.2 Broken Welds6.3 Step Outs6.4 Telescope6.5 Out of Round6.6 Coil Size6.7 Broken Edge 6.7.1 Edge Cracks 6.7.2 Laminations 6.8 Edge Damage6.9 Handling Damage6.10 Bridging7.0 Transport 7.1 Seafreight7.2 Road/Rail8.0 Acc Reject9.0 No Defect 9.1 BU/CP Wrecks0.1 StickinessWhat is stickiness?Stickiness is a measure of how difficult it is to pull a single layer of foil from the coil. This defect can cause problems, especially when it occurs in light gauge foils such as insulation and flexible packaging metal.When does stickiness occur?When the annealing process is out of specification or the wrong annealing cycle has been used for a particular product if the metal is kept at the incorrect temperature.Why does stickiness occur?* incorrect conditions in the annealing furnace:-any residual rolling oil left from the rolling process can polymerise and form weak bonds with the meta.What can you do about it?* monitor the annealing cycle closely and watch the:-heat up rate-soak time-temperature-cool down rate;* report any furnace problems-e.g. burner failure;* keep excess coolant carryover to a minimum.STICKY COILIT REQUIRES FORCE TO PULL THESINGLE SHEET FROM THE COIL FREE UNWIND COILTHE METAL SHEET EASILY FALLS AWAYFROM THE COIL UNDER ITS OWN WEIGHT0.1.1 Orange Peel EffectWhat is orange peel effect?Orange peel effect is a change in the surface of the metal. It becomes mottled, like the surface of an orange peel. This defect is always associated with high stickiness levels (see 0.1).When does orange peel effect occur?This defect mainly occurs on medium gauge coils (30 to 70 microns) and of a soft alloy and O Temper.Why does orange peel effect occur?* too much coolant left on the coil:-during annealing, the excess coolant between the foil layers forms a vapour.-the pressure from the vapour deforms the foil in localized pockets.What can you do about it?Minimize the amount of coolant left on the coil:* always use the splash guard when rolling the final. pass on No. 1 foil mill; * make sure the air wiper system is working properly;* check the amount of residual coolant on the metal when it is on the slitter -if the level is high, make a note of this on the lot ticket.0.1.2 Exploded AreasWhat are exploded areas?Exploded areas are small blister-like bubbles that occur between layers of light gauge foil after it has been annealed. You will find this defect mainly on annealed household foil coil.When do exploded areas occur?When light gauge foil is annealed.Why do exploded areas occur?* too much coolant left on the coil:-as the foil is annealed, the excess coolant between the foil layers forms a vapour-the foil is deformed by pressure from the vapour in localized pockets, this causes an exploded blistered effect.* incorrect anneal practice-too high an annealing temperature will also cause exploded areas.What can you do about them?* keep the amount of the coolant left on the coil to a minimum: -make sure the mill air wiper system is working properly,-check the amount of residual coolant on the metal when it is on the slitter.Make a note on the lot ticket if the level is high.* make sure the metal is annealed correctly and check:-heat up rate-soak time-temperature-cool down rate0.2 WettabilityWhat is wettability?Wettability is a measure of the amount of rolling lubricant left on the foil strip after annealing. If there is too much, it can interfere when plastics and inks are applied to the metal at the customers plant.When does wettability occur?When there is too much rolling lubricant left on the metal after it has been anneal.Why does wettability occur?* excess coolant carryover on the mill;* incorrect conditions in the annealing furnace.Why can you do about it?* monitor the annealing cycle closely and watch the:-heat up rate-soak time-temperature-cool down rate;* report any furnace problems-e.g. burner failure;* keep excess coolant carryover to a minimum.A GRADE WETTABILITYWHEN WATER IS APPLIED TO A SHEET OF FOILIT STAYS ON THE FOIL e.g. IT WETS THE SURFACEB BRADE WETTABILITYWHEN WATER IS APPLIED TO A SHEET OF FOILIT DOES NOT STAY ON THE FOIL SURFACE1.6.1 Hot SpotsWhat are hot spots?Hot spots are a continuous buckle (or belly) anywhere on the width of the exit strip. Provided the exit tension is not too high, hot spots are very easy to see when you are rolling. The buckled area is a lower gauge and longer than the rest of the strip. As a result it ‘puckers’.When do hot spots occur?When excess heat builds up in a section of a work roll or backup roll, the roll expands more in this area. The metal which comes into contact with this area is rolled to a lower gauge than the rest of the strip.Why do hot spots occur?Excess heat in a localized section of a work roll or backup roll is caused by: * foreign objects rubbing against the roll;* too mach wiper pressure in one area of the roll;* a blocked coolant spray;* coolant sprays which are not correctly aligned;* too much thermal crown;* local hard or soft spots on the roll;* disturbed oxide layer in the area of the buckle.What can you do about them?* check for foreign objects and remove any you find;* check the pressure on the wiper and alter it if uneven or too high;* unblocked any blocked coolant sprays;* make sure the coolant sprays are correctly aligned;* check the coolant pressure and increase it if necessary;* change the work rolls.Hot Spot \ Shape Defect Description1.9 Tension CutsWhat are tension cuts?Tension cuts are stretched bands of broken metal on the edges of the strip. They point towards the centre of the strip and spread out as they reach the edges. This defect is very easy to identify during rolling.When do tension cuts occur?When the strip wrinkles or folds over as it enters the mill bite.Why do tension cuts occur?* if the unwind tension is too low to hold the strip flat as it enters the work roll bite, the strip edges can wavy and wrinkle;* if the bridle is uneven or out of alignment, it may not hold the strip flat.What can you do about them?* increase the unwind tension until you can’t see any more fractures;* make sure the bridle is correctly aligned and the strip is flat as it enters the mill bite.2.1 Water stainsWhat are water stains?Water stains are a white or grey discolouration on the surface of the metal. Water reacts with the metal, causing surface oxidation and the formation of a metal oxide. This oxide stain is harder than the rest of the strip. When it passes through the mill bite, it can cause the strip to break.When do water stains occur?When the metal comes into contact with water.Why do water stains occur?* direct exposure to water;* condensation caused by rapid temperature changes in the metal:* when water is trapped between two closely packed metal surfaces there is no air circulating and the metal surface reacts with the water, this is known as surface oxidation.What can you do about them?* keep water away from the aluminium at all time- store away from roof leaks or keep the metal covered- keep the metal off the floor;* make the wooden boxes have low moisture content when you pack coils in them; * make sure the coils are cool before you pack them;* cover coils when transporting them from No. 1 to No. 2 mill on an overcast day.How to determine where the water staining occurredUsing a Scanning Electron Microscope, a good understanding of where the staining occurred can be achieved. With this type of microscope the stain can be studied, and other elements other than Aluminium can be detected. These will give you a rough estimate of the nature of the stain.* If Sodium or Chlorine are detected, then the stain is probably from sea water. * If Sulphur is detected, then the stain could be caused by acid rain.* If Calcium or Iron is detected, then the water source could possibly be unclean tap water.These generalizations can only be used as a rough guide when determining where the water staining has occurred..01 5.12 KeV Typical SEM Trace for a salt water caused “Waterstain”.2.2.1 HerringboneWhat is Herringbone?Herringbone is a surface marking along the strip which resembles a string of corpo ral’s stripes or the backbone of a fish.When does herringbone occur?There are a number of possible reasons:* the coolant may not be lubricating the strip well enough under the extreme pressure of the mill bite;* the strip may have a poor shape either from a previous pass or the present one; * the gauge reduction may be too great;* an earlier annealing treatment may have been missed* work roll finish may be incorrectly ground.What can you do about it?Herringbone is probably not the fault of your rolling technique, so you should follow or report on these matters:* check the composition of the coolant to ensure it has the correct levels of additives to give lubrication. The Rolling Superintendent or Foil Metallurgist keeps records of coolant additive levels;* check the previous rolling and annealing history of the coil from the Lot Ticket - report any ways in which this differs from the process schedule;* check the Roll Grind Requisition form, ensuring that the rolls have had the correct grinding performed on them.2.2.2 Lines of HolesWhat is lines of holes?Lines of holes are a continuous line of little holes in the metal. It varies in severity and can sometimes occur consistently throughout a coil. Lines of holes often cause strip break during the last single and the final doubling passes.When does lines of holes occur?This defect occurs when the metal has been scratched at any stage of processing or when a source of pick-up is introduced to the roll bite.Why do lines of holes occur?When the surface of the strip has been broken, by:* mechanical failure, for example- pulling the strip over a seized roll- a scratch on the work roll surface;* careless handling of the metal;* the work rolls have been ground with no relief on the ends. This results in small pieces of work roll surface breaking off and being forced through the bite.What can you do about it?Try to protect the metal throughout the process:* check and maintain a high level of cleanliness on the mill regularly;* when you detect lines of holes, the coil should be isolated and put on hold. The coil should not be processed any further;* check the work rolls for signs of spoiling.2.2.3 Roll HolesWhat are roll holes?Roll holes are small marks or holes that repeat at a regular interval along the metal strip. This defect is very difficult to see during rolling.When do roll holes occur?When a roll work become damaged and the damaged portion imprints a mark onto the metal surface.Why do roll holes occur?The work rolls can be damaged by a number of things:* grit;* dirt;* dust;* an inclusion in the strip.What can you do about them?* make sure the mill is cleaned thoroughly- after a PM- after a strip break;* make sure the metal stays off the ground;* wear clean gloves when you handle the metal;* remove one wrap from the feed coil if it has been standing for a long time; * if the holes are repeating at an interval of about 1 metre when you measure them along the length of the strip, then the mark is caused by your work rolls - change the rolls;* if the holes are about 2 metres apart, they were caused before you received the coil- there is nothing you can do about them.2.2.4 ChatterWhat is chatter?Chatter is evenly spaced, two tone lines which run across the width of the strip. If you could see the edge of the strip magnified, it would look similar to the edge of a piece of corrugated iron. You will hear chatter occurring before see it.When does chatter occur?Chatter often occurs during mill acceleration and deceleration, for short periods only. Only when this occurs at longer periods of times does the defect become a problem.Why does it occur?Chatter is caused by machine resonance. Machine resonance can occur under the following condition:* the coolant is out of specification;* the feed strip is a hard alloy;* the pass line is incorrect;* the drive transfer box is worn;* the drive couplings are worn.What can you do about it?* if you want to finish the coil, try altering the mill speed and unwind tension,then stop rolling and look for the problem;* make sure the coolant is within specification at all times - if it is not, stop the mill until you can correct it;* change the product or program until someone alters the mill; * if the pass line is wrong, check the mill shims;* change the work rolls.THE LINES ON THE STRIP IF MAGNIFIEDWOULD SHOW VARIATIONS OF GAUGE WHICH WOULD GIVETHE CROSS SECTION A CORRUGATED EFFECT AS SHOWN ABOVE 2.2.5 Mill LinesWhat are mill lines?Mill lines are very narrow stripes which run along the strip in the rolling direction. To see them clearly, you need to straight down onto the strip.When do mill lines occur?When the work rolls or backup rolls are damaged.Why do mill lines occur?There are a number of reasons:* there is a scratch on the work roll;* the oxide layer on the work roll is uneven;* there are lines on the work roll caused by the damaged backup roll - the backup roll can be damaged by a worn wiper.What can you do about them?* if the defect is present in the following products, you must do a roll change - R No. 62715 Leigh Mardon .040mm x 592mm- R No. 62780 Leigh Mardon .040mm x 674mm- R No. 62576 Leigh Mardon .050mm x 675mm- R No. 62303 Leigh Mardon .040mm x 643mm* if there are lines on the backup roll, there is no point in changing the work rolls because the damaged backup roll will mark the new rolls- remove the mark from the backup roll with emery paper or a fine grinding wheel - if you can not remove the lines, change the backup roll;* if only the work roll is damaged, change the work rolls.2.2.6 Bruised CoilWhat is a bruised coil?A bruised coil is an area of discolouration which repeats along the metal strip at regular interval.When does a bruised coil occur?When a work roll has an impact placed upon it. The bruise can occur at any upstream process and can manifest itself upon further reductions as a discolouration on the metal or shape problems with the coil.Why does a bruised coil occur?* when the tail of a coil passes through the roll bite and damages the work rolls. This mark is then transferred onto the strip.- this occurs most often on heavier gauges and when you roll hard alloys (e.g.3003 and 3004 alloys).What can you do about it?* when you are rolling a breakdown pass, stop the mill before the tail of the strip passes through the mill bite;* cut the tail in an arc, reduce the load and pull the tail through;* when programming semi-rigid container metal on No. 1 Mill, always programme 8001 and other soft alloys before 3003 and 3004 alloys. The 3003 and 3004 alloys are harder than the 8001 alloy and are therefore less susceptible to the effect of bruising the work rolls.2.2.7 IndentsWhat are indents?Indents are small depressions that appear on the surface of the metal as the coil unwinds.When do indents occur?This defect mainly occurs on medium gauge coils (30 to 70 microns). It is most obvious on O-Temper metal.Why do indents occur?* small particles of dust, dirt and grit get trapped between the metal layers as the coil is slit- the problem gets worse when the metal is annealed because the metal is softer and more prone to mark.What can you do about them?* clean the slitter thoroughly before you use it- this is especially important if the slitter has not been used for a while; * keep the metal off the floor;* handle the metal with clean gloves;* when slitting metal on the 755 slitter always use rotary blades, as razer blades tend to produce a larger amount of swarf which then deposits on the metal strip.2.2.8 SplitsWhat are splits?Splits are very thin creases which have been rolled into the metal. These creases weaken the metal and will easily break apart during rolling. When you are rolling, a split looks like a continuous black line, usually on the centre of the rewinding coil, but sometimes on other side. Take care you don’t confuse this defect with mill lines which look very similar.When do splits occur?When you roll a fold or crease into the strip.Why do splits occur?There are a number of reasons:* incorrect pass line- if the pass line is wrong, the strip will not be level when it enters the mill bite;* the unwind tension is too high, cause a crease in the unwinding strip - this occurs mainly in light gauge strips;* the entry bridle is not correctly aligned.* the backup roll has recently been changed and the work roll camber has not been change to accommodate this change.* the work roll finish may be incorrectly ground.What can you do about them?* carry out a pass line check whenever you change the top backup roll;* make sure the pass line is correct;* make sure the unwind tension is correct;* make sure the correct shims are inserted at every work roll change;* check that the entry bridle is correctly aligned.* ensure that the correct work roll camber is used after the backup rolls have been change.2.5.1 DrossWhat is dross?Dross is a mark or hole in the strip. In very severe cases, it ban lead to web break.When does dross occur?True dross is very rare. It occurs when the metal has not been sufficiently drossed off during casting. Many other defects are mistakenly reported as dross.Why does dross occur?* oxidational impurities form in the metal during casting and hard oxide particlesbecome embedded in the aluminium;* during rolling the oxide particles do not deform as readily as the aluminium and can damage the work rolls;* this leads to marks and holes in the strip and finer gauge strips may disintegrate.What can you do about it?* there is nothing you can do about true dross because the defect is already in the metal before you receive it;* by keeping the metal clean, you can avoid defects which show similar characteristics, but are not in reality dross.2.5.2 StainingWhat is staining?Staining is a black or brown mark which appears or the coil after annealing.When does staining occur?When there are organic compounds left on the strip during annealing, they burn on and cause staining.Why does staining occur?Staining can occur on different parts of the coil:* on the side- if the staining compound was deposited during rolling;* on the side, but only near a join- if the compound was left when the coil was being joined or welded;* on the outside wraps- if the compound came into contact with the metal inside the furnace;* if there is ‘wet lube’ on the furna ce tree when it enters the furnace, the lube evaporates, concentrates and burns on the coil- this could come from a side arm tree that has had container coils on it.What can you do about it?* make sure the coils do not have excess coolant left on them- use the splash guards during the final pass on No. 1 foil mill;* make sure the side arm trees do not have any wet lube on them before you place a coil on them for annealing;* make sure the mill air wiper system is working properly;* check that there is no tape or other foreign matter on the coil before you anneal it.* always ensure that furnace exhaust vents are working properly.2.6.1 Chicken trackingWhat is chicken tracking?Chicken tracking is a slit defect that looks like lines on the edge of a slit coil which radiate from the centre to the outside.When does chicken tracking occur?This defect is a result of slitter blade flutter.Why does chicken tracking occur?Slitter blade flutter can be caused by following:* a damaged female knife roll:* a loose knife;* badly shaped feed metal.What can you do about it?* make sure the knives are firm;* make sure the female knife roll is in good condition.2.7 Broken MatteWhat is broken matte?Broken matte are shiny spots scattered over the dull, matte side of the metal.When does broken matte occur?Broken matte occurs when you are doubling strips and the two strips weld together in spots. As the strips are separated, the welded areas break leaving shiny spots.Why does broken matte occur?There are a number of possible reasons:* not enough inter lap solvent used;* too much speed when rolling;* uneven roll grind;* the two entry strips have different surface textures;* in some alloys, broken matte can occur if the inter lap solvent has a higher lubrication capability than the coolant (e.g. alloy 1145).What can you about it?* make sure you use enough inter lap solvent;* make sure the mill speed is correct;* change the work rolls if you suspect the roll grind is mismatched.2.7.1 Streaky MatteWhat is streaky matte?Streaky matte is also known as no matte and is exactly as the name suggests, a section of the metal strip on the matte surface where there is no matte.When does streaky matte occur?When you are doubling two strips and the solvent application is not consistent you get varied lubrication characteristics in different areas of the strip.Why does streaky matte occur?* there is not adequate inter lap solvent being deposited across the whole strip of foil.What can you do about it?* use plenty of inter lap solvent;* ensure that none of the inter lap sprays have become blocked;* if you increase the mill speed during doubling, then ensure that the inter lap sprays are accordingly adjusted to a greater outflow.6.3 Step OutsWhat are step outs?Step outs are uneven wraps in the coil that have deviated from the normally smooth end face of the coil.When do step outs occur?When you alter variables such as steering or tension during rolling or slitting.Why do step outs occur?* when you alter variables such as steering or tension during rolling or slitting. What can you do about them?* if you need to change any variables when the metal is either being slit or rolled, then do so gradually and smoothly. Any quick changes could result in step outs.6.4 TelescopingWhat is telescoping?The wraps of the coil slip out sideways and result in a telescoped effect.When does telescoping occur?Telescoping generally occurs when there are steerage problems on the slitter or mill.Why does telescoping occur?* incorrect steerage on the slitter- because of badly shaped feed metal;* insufficient tension during rolling/slitting can result in a loose coil, that may slip to one side during coil handling.What can you do about it?* increase the ironing roll pressure on the side of the coil that the telescoping is steering away from;* increase the unwind tension on the side of the coil that the telescoping is steering towards.LATERAL MOVEMENT OF FOIL LAYERS RELATIVE TOEACH OTHER HAS CAUSED THE COIL TO GELESCOPE6.5 Out of RoundWhat is out of round?This term describes a coil which is not perfectly round. To measure the extent of the defect, find the maximum distance between the core and the outside diameter (shown by the bottom arrow in the diagram) and from this, take the minimum distance (shown by the top arrow in the diagram).maximum distance – minimum distance = extent of defectNote: this diagram has been exaggeratedNORMAL SLIT COILTELESCOPING OF SLIT COILWhen does out of round occur?Out of round generally occurs on insulation coils and wide flexible packaging coils.Why does out of round occur?* the bulk of the metal sags to the bottom of the coil during annealing - the cool down rate is particularly important, if the cooldown rate is too high it creates a thermal gradient in the coil. This defect is minised by using 152mm cores.What can you do about it?* make sure the cool down rate is within specification.6.7.1 Edge CracksWhat are edge cracks?Edge cracks are cracks or small splits along the edge of the strip. They are generally 0.2 to 0.3 mm long. Edge cracks are particularly a problem in hard alloys and can make it difficult, Sometimes impossible to roll the final pass.When do edge cracks occur?When the coolant composition, the pass schedule or the condition of the strip are out of specification.Why do edge cracks occur?There are a number of reasons:* too much friction during rolling;* the gauge reduction may be too great;* the edges of the strip may be shorter than the body of the strip, putting more tension on the edges.What can you do about them?* bend the edges of the coil, to do this:- turn positive bending off- increase negative bending to -2- increase the load;。

巧解烫印过程铝箔压茬问题

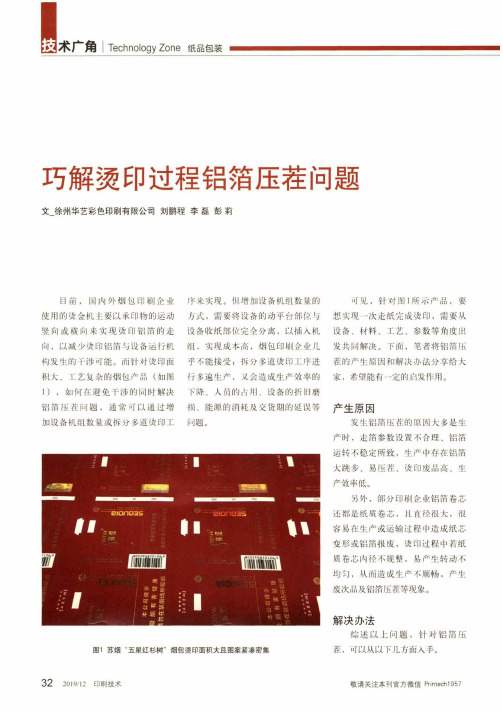

术广角丨 Technology Zone 纸品包装巧解烫印过程铝箔压茬问题文_徐州华艺彩色印刷有限公司刘鹏程李磊彭莉目前,国内外烟包印刷企业 使用的烫金机主要以承印物的运动 竖向或横向来实现烫印铝箔的走向,以减少烫印铝箔与设备运行机 构发生的干涉可能。

而针对烫印面 积大、工艺复杂的烟包产品(如图 1),如何在避免干涉的同时解决 铝箔压茬问题,通常可以通过增 加设备机组数量或拆分多道烫印工32 2019/12印刷技术序来实现。

但增加设备机组数量的方式,需要将设备的动平台部位与设备收纸部位完全分离,以插入机组,实现成本高,烟包印刷企业几乎不能接受;拆分多道烫印工序进行多遍生产,又会造成生产效率的下降、人员的占用、设备的折旧磨损、能源的消耗及交货期的延误等问题。

可见,针对图1所示产品,要想实现一次走纸完成烫印,需要从设备、材料、工艺、参数等角度出发共同解决。

下面,笔者将铝箔压茬的产生原因和解决办法分享给大家,希望能有一定的启发作用。

产生原因发生铝箔压茬的原因大多是生产时,走箔参数设置不合理、铝箔运转不稳定所致,生产中存在铝箔大跳步、易压茬、烫印废品高、生产效率低。

另外,部分印刷企业铝箔卷芯还都是纸质卷芯,且直径很大,很容易在生产或运输过程中造成纸芯变形或铝箔报废,烫印过程中若纸质卷芯内径不规整,易产生转动不均勻,从而造成生产不顺畅,产生废次品及铝箔压茬等现象。

解决办法综述以上问题,针对铝箔压茬,可以从以下几方面入手。

敬请关注本刊官方微信Primech1957面向未来1. 烫金机首先对烫金机运行时操作侧和传动侧运动干涉的消除途径及铝 箔的勻速供应进行相应调整,结合 相关烫金机的运行控制特性进行研 究分析,找出消除操作侧和传动侧 运动干涉关键点和烫印系统适配接口。

2. 卷芯其次就是前面提到的卷芯问题,可以通过改变卷芯材料,使其 在生产过程中转动均匀、顺畅,同时对铝箔夹具进行改进,提供恒定 摩擦力矩,保证铝箔在生产中转动 顺畅、线速度恒定。

干复常见异常

干式复合常见异常干式复合是采用干式复合设备,用粘合剂将两种或更多种薄膜粘合在一起的工艺。

在塑料复合软包装中,干式复合是最常用的生产方法之一,复合质量的好坏是影响产品质量的关键因素,所以,在生产工艺中一定要认真做好生产工艺中的每个细节,避免出现复合故障,以下是干式复合中常见的一些异常及处理方法1.剥离强度不足剥离强度差,是指固化不完全,或者涂胶量太少,虽已完成固化,但两层膜之间由于上胶量小或者表面张力不匹配而导致剥离力降低,或者所用油墨与粘合剂不匹配产生反应造成剥离强度差。

1)固化不完全。

固化完全是指羟基100%固化,然而,在实际生产中由于乙酯中的杂质消耗了部分-NCO基(——NCO 是异氰酸基团),导致主剂和固化剂配比失衡,或者固化剂少加,或所加固化剂与油墨中的羟基发生反应,导致固化剂不足,造成固化不完全,例如,PET(涤纶)BOPA (ONY 尼龙)膜印刷,一般采用单组分PET油墨,这种油墨的连接料是聚氨酯树脂,含有羟基,有时候使用双组分的蒸煮型PET油墨也不加固化剂,导致复合产品透明部分剥离强度高,而印有油墨的部分强度低。

一般处理方法是在聚氨酯胶中适当增加固化剂的量,但是会因此而使复合袋变硬,所以也可以在双组分的油墨中添加固化剂。

2)基材电晕面处理不够,使粘合剂不能充分润湿被涂布表面,从而造成剥离强度差。

3)复合辊复合温度不够。

复合辊加热的作用是让干燥但尚未固化的胶熔融、流动,去润湿第二放卷的基材,如果温度不够则剥离强度就会下降,还常伴随出现气泡、白点现象,第二放卷基材有预热辊的一定要使用预热,可在一定程度上提高复合基膜与粘合剂的粘结效果。

4)包装内容物的侵蚀。

液体农药、油酱、药品类是侵蚀性最强的内容物,化妆品、食品,尤其是腌制品中的有机酸在渗透过内层功能膜后会与铝箔袋中的铝层反应,引起铝层与复合膜间剥离强度下降,甚至分层,所以在生产此类包装时,内层一般会使用用含有茂金属(NGH)的聚乙烯,或使用未拉伸的聚丙烯薄膜C PP,或者在铝层之上再复合BOPA(ONY)膜提高其阻隔效果,一般生产酱料包、熟制食品外包袋时会使用此类复合方式。

药品包装铝箔印刷涂布

会出现轻微 的色差 ,多数是因为原料或基材差异造成 的。

过程要严格把关。

颜 色过淡或过 浓 ( 同-  ̄ 次印刷颜色浓度不够 :造成的原因:1 1) - L L )

必要时可 由需 方在供 方现场进行确认 ,而作 为生产 印刷 箔针孔是 因为穿透性缺陷 ,影响铝箔 的阻隔性 ( 阻气性、

● 技术与工艺

药 品包 装铝箔 印刷涂 布

AIm i u F iP itn o tn h ma e t a P c a ig u n m ol r i gC a ig i P a c u i l a k g n n n c / 恭 章

一

、

问题 的提 出

三、铝箔 印刷 的常见质量 问题

各种文字或 图案。 当制成 泡罩 时 ,使用时稍加便可将其

压破 ,患者取药便利 ,携 带方便。

( 方面应建立巡回检查制度 ,定期给运 转加油。 1)

磨 损的部 件要定期更换 ,并建 立更换 日期记 录 ,以便查

4 A K G GSaga 6 CA I hn i l P N h

技术与工艺 _

成在套 印中字体错位 ; ( 2)印届 版辊 各套 色不均 、印 0

( 无毒、无味 ; 1) ( 优 良的导 电性和遮光性 ; 2) ( 极高 的性 、阻气性和保 味性 ,能最 有效地被 3)

物。

版辊左右两端 不均 、印刷辊松动等 因素造成 套 印不; 隹, 字体错位 ; ( 工艺技术 方面 的问题 ,原 料的开卷、 3)

在 药品应用的金属箔均 为铝箔 ,称 为药品用铝 箔 ( 俗称P P T 铝箔 ),P P T 铝箔行业 中比较正 规的叫法为药 品用铝箔 ,也有叫泡罩用铝箔。我 国对 P P  ̄ T ¥ 箔在 药品

铝箔纸印刷时应注意的几点

方要进行合理调整。

Байду номын сангаас

刷 的 良好 催干剂 。 里要注意 区别有色铝纸 和无色铝纸的 这 干燥性 。 一般情况下 . 有颜色 的铝箔纸表面已经染 上了一层 涂料 . 当于一层 油墨 . 相 因此 . 燥油应 当比无色的铝箔纸少 些。 铝箔纸 的干燥性比一般纸张难 以掌握 . 因此 . 印刷 在

刷 工艺 应 运 而 生 。

型 的油 墨来适应 其E  ̄ 适性 , pl J 油墨的干燥性和 附着力非常 重要 。 金属铝面平滑度较 高 同镜 子的表面 如 吸收油墨的 特性几乎为零 全靠挥发和氧化结膜干燥形式来催干。

一

般情况下 , 印刷铝箔纸 的油墨 了使用印铁油墨之 除

外 还有 的厂 家将 胶印 、 印两种 油墨混合使用 。 塑 例如胶版 油 墨的附着力差 、 颗粒细 , 以氧化结膜干燥形式 为主 : 塑料 油 墨黏性大 、 干燥迅速 、 附着力强 。 据胶版油墨和塑料油 根 墨的性质 . 将其合二为一使用 在室温2 ℃左右 ,0 克塑料 0 50

绿, 紫等不同的颜色 。 一般情况下 用金色和银色的较多。 使

铝箔纸还可 以用凹版卷筒印刷 , 这种铝 箔纸经过 印刷之后 ,

可 与塑料复合 , 成为一种特殊的复合材料。

铝箔纸是 在纸 张衬纸上 面裱糊 的一种金 属特性 的纸 张 具有表面平滑光洁且 无吸油性 , 因此就要选择使用挥发 关键词 : 铝箔纸 印刷 近年来 , 随着包装 装潢技术 突飞 猛进地发展与人 民生 活水平 的不断改善 , 人们对包装的要求越来越高 。 一般 的印 金, 印银商标远远 不能满足消费 者的需要 . 因此 , 铝箔纸 印

印刷 其它各种彩色 的油墨 。 因此 . 一道 白墨就显得非常 印刷 重要了。 了达到铝箔纸上面洁白光 亮的目的 . 为 也可套印两 次 白墨。 箔纸 除 了有银 灰色之 外 . 会有 金色 铝 还 红色 、 蓝

“复合软包装”的技术性设计和制版问题(下)

“复合软包装”的技术性设计和制版问题(下)“复合软包装”的技术性设计和制版问题(下)清远新源小邓发表于2008年04月10日 12:12 阅读(19) 评论(0) 分类:个人日记举报5.虽然从原理上,所有的色彩都可以用三原色的叠加来产生,但事实上,有许多色纯度很高,很亮丽的颜色以及一些荧光色、透明色、金色、银色等特殊色,必须用专色才能印出,此时也必须制作专色版辊来印刷。

6.有些特殊的油墨如珠光油墨,由于油墨的颗粒较粗,其版辊应深些。

有些油墨如荧光色及一些较深的透明色,由于其油墨显色性较差,要达到较深颜色,必须将版辊做得很深。

由于颗粒较粗等原因,一般珠光油墨、金色油墨和银色油墨不宜采用挂浅网印刷。

7.应特别注意尽量不要在纵向的某一位置上图案和线条过于密集,否则印刷收卷时该位置会产生暴筋,压力较大而引起油墨倒粘,这时可以采用适度挂网的方法来减少油墨层的厚度。

8.扩浅问题。

当一个文字图案和另一个文字图案完全相嵌套印时,应将浅色文字图案扩充适当尺寸(一般为0.2—0.4mm),使之与较深色文字图案重叠,否则在印刷过程中很容易在结合处露出底色。

至于扩浅多少与颜色有关,若两颜色是对色,其重叠部份产生黑线,影响美观,应尽量少扩。

9.色序问题,一般里印由深色到浅色,而表印一般先用浅色后印深色。

两者看来不一样,实际从人的肉眼看到先后次序完全一样的,即先看到的为深色。

对于有照片的彩色印刷中,三原色应连续印刷,不要在其中夹别的专色,否则不利于三原色的套印和各层油墨的溶合,印出的照片效果会差些。

10.挂网有粗细之分,相同的百分数下,一般粗网的网点容易再现。

但如果文字图案的网点大粗,其笔画的线条将不平滑,影响美观。

在挂网设计时应注意有些颜色(如墨绿色),在一定挂网百分数范围内很难得到平滑光亮的印刷效果,会出现流泪或水波纹状。

三、印刷色彩方面的设计美术设计人员对纸张印刷比较熟悉,常常用纸张上的颜色来要求塑料凹版印刷。

设计人员给出的颜色常常是纸张上PANTONE色标,或给出纸张上MCYK色标值。

引起铝箔印刷表面有色线的主要原因是什么如何解决

引起铝箔印刷表面有色线的主要原因是什么?如何解决?

造成铝箔印刷表面有色线的原因是多方面的。

应当根据具体情况,采取相应措施进行解决.一般情况下,造成该印刷故障的主要原因及相应的解决办法包括以下几项。

(1)刮墨刀的角度、位置及硬度不合适。

相应的解决办法是:首先调整刮墨刀角度、位置,如果还不能解决,可以考虑更换适合硬度的刮墨刀。

(2)印刷油墨质量不符合要求,油墨内的树脂和颜料研磨不充分,颗粒过大。

相应的解决办法是:更换符合质量要求的油墨,或者用钢丝网过滤清除大的颗粒。

(3)刮墨刀紧贴印版滚简处有硬性杂质、微粒,也可能使印刷表面出现色线。

相应的解决办法是:修磨或更换刮墨刀,并对版滚筒上的硬性杂质、微粒进行清除。

(4)新更换的印版滚筒时,可能会使印刷表面出现位置固定的线痕,随着印刷的

进行.这种情况会逐步减缓或消除,一般情况下,主要原因是印版滚筒镀铬后毛面未经抛光处理,有时也可能是由修版针眼造成的。

相应的解决办法是:制版过程中注意对印版滚筒采取相应的处理措施。

(5)印刷过程中出现位置固定的色线,主要原因是印版滚筒相对应位置的网穴内嵌有硬性杂质。

相应的解决办法是:停止印刷,并根据色线相应位置,查找并清除杂质。

注:本文来自广州爱堡官方网站,转载请注明!。

铝箔印刷工艺

铝箔印刷工艺铝箔印刷工艺是印刷行业中的一种特殊工艺,它采用了铝箔作为印刷材料,将图案或文字印刷在铝箔上,然后将其贴合在其他材料上,以达到保护、装饰或实现其他特定功能的目的。

铝箔印刷工艺具有以下特点。

一、铝箔印刷的优点1.高度透明性:铝箔印刷可以实现高度透明性,可以清晰地显示出贴合材料的颜色和图案。

2.良好的防水、防氧化性能:由于铝箔本身具有良好的防水、防氧化性能,因此贴合在其他材料上后,可以有效地阻止水分、气体和光线的进入。

3.良好的保温性能:铝箔本身具有良好的保温性能,因此贴合在其他材料上后,可以起到保温的效果。

4.良好的装饰性:铝箔印刷可以实现各种颜色和图案的印刷,因此具有良好的装饰性能。

5.良好的可塑性:铝箔可以被压制成各种形状和尺寸,因此具有良好的可塑性。

6.环保:铝箔是一种环保材料,可以循环利用,不会对环境造成污染。

二、铝箔印刷的应用领域1.食品包装:铝箔印刷可以用于食品包装,如巧克力、糖果、咖啡等。

2.医药包装:铝箔印刷可以用于医药包装,如胶囊、药片、口服液等。

3.化妆品包装:铝箔印刷可以用于化妆品包装,如口红、香水等。

4.烟草包装:铝箔印刷可以用于烟草包装,如香烟内衬等。

5.电子产品包装:铝箔印刷可以用于电子产品包装,如手机屏幕保护贴等。

6.建筑材料:铝箔印刷可以用于建筑材料,如屋顶隔热材料等。

三、铝箔印刷的制作流程1.设计:根据客户要求,设计铝箔印刷图案或文字。

2.制版:将设计好的图案或文字制成铝箔印刷版。

3.印刷:将铝箔印刷版放在印刷机上,将印刷油墨通过压力印刷在铝箔上。

4.干燥:将印刷好的铝箔放在干燥室内,让印刷油墨充分干燥。

5.贴合:将印刷好的铝箔贴合在其他材料上,形成最终产品。

四、铝箔印刷的注意事项1.铝箔印刷过程中要注意控制印刷压力,防止铝箔变形。

2.铝箔印刷版的制作要求精度高,否则会影响印刷效果。

3.铝箔印刷贴合时,要注意控制温度和压力,以确保贴合牢固。

4.铝箔印刷时要注意防止静电产生,避免影响印刷效果。

铝箔印刷的工艺流程及注意事项

铝箔印刷的工艺流程及注意事项药品包装铝箔印刷其简要工艺流程为:铝箔放卷→凹版印刷→干燥→涂保护层→干燥→涂黏合层→干燥→铝箔收卷。

整个生产工艺过程中,对凹版印刷文字图案的表面质量和黏合层所要达到的热封强度,保护层的黏合性及其于燥温度性以及涂布机械运行的速度、张力控制,是工艺操作中需要严格把握的。

因此在《药品包装用铝箔》国家标准中对药用铝箔印刷文字的表面质量有明确要求,对保护层、黏合层的性能也均有理化指标,从而保护药用PTP铝箔具有较好的阻隔性、卫生安全性、热封性和良好的物理机械性能。

要在PTP铝箔印刷涂布生产过程中达到上述要求的各项性能,尚需熟悉所应用的原材料性能,并在操作过程中应注意以下几个问题:1、掌握好铝箔及印刷油墨的特性生产PTP铝箔所用的原料为工业用纯铝箔,一般要求厚度为0.02mm,抗拉强度为98kPa,破裂强度为90kPa,表面洁净、平整,无皱纹,无压痕损伤,无成片荧光物质,表面润湿张力不低于32。

对药用铝箔针孔度的要求是直径0.1―0.3mm的针孔不多于1个/m2。

由于铝箔中针孔是穿透性的缺陷,药品受到氧气、水蒸气及光线侵入会使药效降低或变质,所以对针孔度的要求甚为严格;另外铝箔厚度如果超出所要求的偏差(10%)时,会对黏合层及保护层的涂布量有影响,需引起操作者的注意。

铝箔用的印刷油墨目前主要分为两类:一类为聚酰胺类油墨。

这种油墨对各类物质的印刷都有很好的黏附性、分散性、光泽性、耐磨性、溶剂释放性好,柔软,多被用于塑料薄膜的印刷。

在用于铝箔材料的印刷时,该种油墨的优良性能均能表现出来,而且其耐热性也能满足铝箔印刷的要求。

另一类是以氯乙烯醋酸乙烯共聚合成树脂/丙稀酸树脂为主要成分的铝箔专用油墨,其持点是色泽鲜艳,浓度高,与铝箔的黏附性特别强,有良好的透明性,但由于用于凹版印刷时,其溶剂挥发度大,用于药用PTP铝箔表印时容易造成凹版辊着墨孔内油墨干结、沉积,产生糊版现象。

因此需对油墨的沉积凝冻进行必要的预处理,其方法是对沉积凝冻的油墨进行搅拌或增加温度(水浴)。

镀铝膜复合常见的问题和对策-河南科盛包装技术有限公司

镀铝膜复合常见的问题和对策前言镀铝膜就是将塑料薄膜通过蒸镀技术在其塑料表面形成致密的具有光亮度的镀铝产品,这种镀有铝层的塑料膜就称为镀铝膜。

一般常见的镀铝膜有PET镀铝膜(VMPET)、CPP镀铝膜(VMCPP)、OPP镀铝膜(VMOPP)。

镀铝膜既具有塑料薄膜的特性,又具有金属特性,从一定程度上替代了铝箔,其表面致密的“铝光泽”有较好的阻隔效果,从而起到美化产品包装,又减少包装成本。

正因为镀铝膜产品具有美观、价廉及较好的阻隔性能,所以众多厂家纷纷采用镀铝膜复合产品包装。

目前主要应用于饼干类等干燥、膨化食品包装上、酸梅类休闲食品包装上及其它一些医药、化妆品的外包装上。

但是镀铝膜在加工复合过程中,稍不注意,就可能会出现质量问题,如最常见的复合产品有斑点、剥离强度低、镀铝层转移等质量问题,这些质量问题出现的机率比塑/塑及铝/塑复合加工中出现的质量问题还多,这是众多软包装生产厂家感到头疼的问题。

本人在技术应用过程中,经常碰到此类质量问题,并通过较长时间的实践积累,对镀铝膜复合加工过程中出现的质量问题有一定的认识。

本文就对镀铝膜复合加工中常见的质量问题产生原因及解决的办法进行系统的介绍,供大家参考。

一、镀铝膜复合产品产生“斑点”现象镀铝膜复合后产生明显的白色或灰色斑点,这些斑点在满版油墨印刷复合过程中最为常见,主要原因有三个方面:1、镀铝膜本身质量较差,镀层容易剥离,油墨及胶粘剂在其表面产生的粘接力高低不一,在斑点产生处油墨层与镀层粘接力较低,层间紧密度差;无斑点处镀层已明显转移,层间紧密度好。

通过镀铝层反光强弱,形成白色或灰色斑点,其斑点深浅程度与油墨遮盖力有很大关系。

遮盖力好,斑点浅;反之,斑点严重。

2、油墨本身遮盖力较差,印刷膜涂胶后油墨层被粘合剂中的乙酯所浸润,并有部分被溶解,复合后墨层深浅不一,会造成色泽差异,就形成所谓的斑点。

3、粘合剂质量较差,这里并不是说粘合剂本身,而是这种粘合剂对镀铝层亲和力较差,尤其是OPP印刷膜及BOPP印刷膜与镀铝膜复合,这种胶表现更为明显,主要因为这种粘合剂表面张力高,涂布性能差,胶水涂布不均,造成“斑点”现象。

影响铝箔分切质量的因素分析

影响铝箔分切质量的因素分析摘要:铝箔经过印刷涂布后需要在分切机上进行印后分切,在分切操作过程中应时刻注意铝箔收放卷张力的变化,因为它受材料质量、重量、厚度均匀性、分切速度变化影响,在设定收放卷张力时必须与铝箔的这些特性相适应。

为保证收放卷张力的准确,在收放卷机构的张力检测辊应高于最大时速的情况下,进行动态平衡处理,且使用时表面应有足够的包角,以提供准确的运行张力,保证产品质量的稳定性。

关键词:铝箔分切;质量;影响因素1 分切质量缺陷的产生原因分析1.1 擦划伤擦划伤问题是分切过程中最常见的问题,也是最难以彻底解决的问题。

擦划伤产生的主要原因是由于圆盘刀或刀垫与刀轴装配时端面错出尖:角,铝箔从尖角上滑过时由于下刀或刀垫的材质比铝箔硬,在特定转速下,在极端的时间内出现极小的滑移,反映在料面上就足点状或线状擦划伤。

1.2 翻边和压坑铝箔在分切过程巾容易出现翻边和压坑问题,主要原因是铝粉粘刀造成。

铝粉的来源有两个,一是铝箔表面附带的铝粉,二是剪切过程中产生的铝粉。

这两部分铝粉在刀尖I.聚集后使刀变钝,从而造成料面翻边,当铝粉掉落到料面上叉会产生压坑。

1.3 端面错层和卷密度不均匀造成端面错层和卷密度不一致的原因主要在卷取轴上,具体情况有以下3种。

(1)使用气胀轴分切较重的料卷时,无论是充气保压性气胀轴还是连续充气性气胀轴,当料卷的重量超过气(压提供的支撑力时,由于料卷自重过大,会造成管芯下垂,料卷出现偏心,影响卷密度和端面质量。

对于该问题,可采用以下结构:钢管芯--端开口,与轴上的传动销连接,钢管芯两端采用螺母夹紧的结构,钢管芯与轴紧密配合。

将原来由钢管芯内壁提供支撑和转矩的结构改为出轴提供支撑,由传动销提供转动力矩的结构。

(2)对于两端夹紧的钢管芯由于钢管芯不直和端面不齐,卷料过程中转动不平稳,也会造成端面错层和卷密度不-致。

对于该的问题,应加强钢管芯的人库检查。

可以制做简易检测工具,对于管芯的圆度、直线度、端面进行检测,将不合格的管芯剔除。

铝箔纸凹印故障及处理方法

弊 病 的根 源 在 于 制 作 铝 箔 过 程 中残 留的 油脂 在 作 怪 ,故 印 刷 前 ,铝 箔材 料 的 除 脂 效 果 一 定 要 达 到 要 求 ,以提 高铝 箔

纸 的 印刷 适 性 。

或 烫 印 电化 铝 ,只 需 精 心 设 计 的 文 图 和 巧 妙 运 用 油 墨 的 色

缓 干 燥速 度 。油 墨 中可调入 挥 发较 慢 的溶剂 ,如沸 点在

10 ~ 10 的 、蒸 发 潜 热 较 大 的溶 剂 ;ห้องสมุดไป่ตู้油 墨 干 燥 速 度 2℃ 5℃

箔纸的印刷,实际上就是铝 箔的印刷 ,其特 点主要有 : 第一 ,铝 箔纸的表面 强度很高 ,同时也 能承受油 墨粘

性 增 值 产 生 的拉 力 ,对 提 高 生 产 效 率 ,稳 定 应 刷 质 量 有 良

铝 箔纸 包 装独 具特 色 的魅 力 和新 颖 的E @ 效 果 ,使 pJ

很 多厂 家 用 铝 箔 纸 印 刷 烟 标 、烟 包 内衬 纸 、化 妆 品 盒 、礼 品 盒 及 其 他 高 档 物 品 ,也 抬 高 了 商 品 的 身 价 。此 外 ,由于

铝 箔 纸 固有 的金 属 光 泽 和 金 属 色 彩 ,不 需 印 刷 金 、银 油 墨

第二 ,铝 箔纸的平滑 度高 ,有利于油墨 的转移 ,印迹 墨膜平伏 、光滑 , 图、网线清晰完整 。 文 第三 ,铝 箔 结构 严 密 ,没 有 空 隙,表 面 近于 镜 面 效 应,因此 ,它不具备像纸 张那样的吸收性能 。

油墨 粘度 应 根 据速 度 愈快 、需要 粘度 愈低 的原 则 ,进 行 调整 ,但 也 要 防止矫 枉 过 正 。一 般 凹印油 墨粘度 掌握 在 l ~2 s 2 ℃ ( 号粘度杯 )范围即可 。为 了保 证油墨复溶 5 5/5 4 性 ,应 根据油墨制 造厂的意见 ,保证 或增加该墨中的真溶

关于凹印复合的几个问题

关于凹印复合的几个问题一、表印油墨凹印工艺中根据印刷后加工工艺是否复合来选择不同的油墨。

如印刷后要复合,不论是干式复合或挤出复合,凡是油墨被两层薄膜包裹起来而来在其中的,称为里印油墨,或称为复合油墨。

反之,印刷后不复合,且不论其油墨层在薄膜的哪一面,均称为表印油墨。

表印油墨可以印在透明薄膜的内侧,先印黑、蓝、红、黄诸色,最后再用白版托底,充分利用薄膜反光的特性,使印刷品表面更亮。

前几年风行一时的凹印塑料挂历和这几年的PVC热缩膜标签,均是利用这一工艺的成功范例。

也有将表印油墨印在不透明的OPP标签膜上,取代纸张标签的,如可口可乐、百事可乐、旭日升饮料等PET瓶的瓶贴等。

表印里印之区分,其根本区别在于是复合或不复合。

因为后续工艺复合与否,对构成油墨的主要树脂,差别是很大的。

据我们了解,表印油墨的主要树脂以聚酰胺为多,而里印油墨则不同,主要是氯化聚丙烯和氯化EVA。

表印油墨要求耐磨,抗刮擦性好,因为它外面没有任何保护层,只能靠自身的连结料来保证自己的油墨面不受外力的损害。

它要具有一定的耐热性,在热封的瞬间,油墨层要抗得住100℃以上的高温。

另外,由于无法靠薄膜的光亮来增色,表印油墨必须要强调自己的光泽性。

但是,聚酰胺树脂有一个毛病,即它的溶剂残留量过大。

由于塑料凹印工艺中主要是靠热风来干燥,热风把油墨面吹干,这种干燥机理是从最外面干起,由外而内,逐步干透。

但由于是外面先干,这样就先结成了膜。

这层膜的形成,虽然避免了下一色组印刷时的粘墨,但也阻止了内层溶剂散发。

因此,采用聚酰胺油墨印刷时,为使油墨彻底干透,热风要适当开大些,车速不能过快,要尽可能地将残留溶剂去掉。

否则,我们在日常生产中常会遇到这样的情况,一卷成品印下来,包装入箱,过一段日子再打开,一股刺鼻的气味扑面而来,这就是经常招至客户投诉的残留异味问题。

要解决这个问题,我们建议在不改换油墨的基础上,采取以下措施:1.适当加大干燥温度,放慢车速,使溶剂挥发充分;2.检查凹印机的废气排放系统,检查进风压力与出风压力,参照印刷机制造商提供的数据,使压差尽可能大些。

铝箔及镀铝膜复合过程中的故障与对策

铝箔及镀铝膜复合过程中的故障与对策最常见的复合产品有'斑点'和'白点'等质量问题,这两种质量问题出现的机率比塑/塑及铝/塑或铝/纸复合加工中出现的质量问题还多。

一、镀铝膜复合产品产生'斑点'现象镀铝膜复合后产生明显的白色或灰色斑点,这些斑点在满版油墨印刷复合过程中最为常见,主要原因有三个方面:1、镀铝膜本身质量较差,镀层容易剥离及镀铝膜、压延膜不平整/特别是胶黏剂涂布时流不平,在复合后而出现密密麻麻或零乱大小不等的白点更易产生。

油墨及胶黏剂在其表面的粘接力高低不一,在斑点产生处油墨层与镀层粘接力较低(因油墨或胶黏剂分散不均导致的斑点)使层间紧密度差;无斑点处镀层已明显转移,层间紧密度好。

通过镀铝层反光强弱,形成白色点或灰色斑点,其斑点深浅程度与油墨遮盖力和施胶量尤其是胶流平性有很大关系。

遮盖力好,斑点浅;胶流平性好而涂层均匀,白点少;反之,斑点多,白点严重。

2、油墨本身紧密度不好和遮盖力较差。

印刷薄膜涂胶后油墨层被黏合剂中的乙酸乙酯所侵润,并有部分被溶解,复合后墨层/胶层极易被胶黏剂体系的溶剂侵润、破坏而产生深浅不一,造成色泽差异,就形成所谓的斑点。

3、黏合剂质量较差。

这里并不是说黏合剂本身,而是这种黏合剂对镀铝层亲合力较差,特别是流不平的胶黏剂在OPP印刷膜及BOPP印刷膜与镀铝膜复合,这种胶表现更为明显。

主要因为这种黏合剂表面张力高,涂布性能差,胶水涂布不均,造成'斑点'现象。

同时这种胶一般初粘力较高,溶剂释放性差,熟化后由于残留溶剂影响,强度反而不如初粘力。

印刷膜复合后,油墨层被残留溶剂所侵润,也有可能产生斑点现象。

此类胶黏剂在150线以上的网辊上高速复合使用时,产生上述现象会更加明显。

胶黏剂涂层如不能与印刷油墨墨膜产生微溶,表面上看不到白点,但经复合工艺后其胶层与墨层,甚至承印薄膜层的附着力达不到包装商品的实际要求而极易剥离。

铝箔缺陷及产生原因

松树枝状花纹

箔材表面呈现的有规律的松树枝状花纹。箔材表面有明显的色差,但十分光滑

1)轧制时道次压下量过大,金属在轧辊间由于摩擦力大,流动速度慢,产生滑移2)辊型不好,温度不均

1)合理分配道次加工率

2)提高工艺油润滑能力

17

裂口

(孔洞)

箔材表面局部出现的横向或纵向大小不一的开裂现象

1)轧辊有砂眼2)外来物脱掉后形成裂口3)来料表面有夹杂、气道、划伤等缺陷4)压下量过大导致变形不均

1)压下量过大,致轧制时变形不均或卷取张力不够2)辊型控制不当或轧制油压力过低3)坯料厚薄不均,板形不好或有横波4)卷取轴不平,套筒不圆

1)严格控制板形

2)提高轧辊磨削质量

26

起鼓

铝箔表面的局部凸起或凹陷,展开后表面纵向有皱折

1)卷取时后张力过大2)熨平辊压力、位置调整不当3)退火后冷却速度太快

1)采取合适的后张力

1)使用合适的后张力

2)严格控制来料板形和厚差

3)送料正确

13

油粘

残留在箔卷内的工艺润滑油及其他油污,在退火过程中氧化,聚合生成粘绸状沥青质,影响箔材的顺利展开

1)退火制度不当,油未挥发完全2)工艺润滑油技术指标不合理,或混入一定数量的设备润滑油

1)采用合理的退火工艺制度

2)控制工艺油的理化性能指标

1)来料质量不好,同板差超标2)压力调整不平衡,辊型控制不合理3)道次压下量分配不合理

1)合理控制辊型

2)合理分配道次加工率

3)正确使用轧制参数

12

压折

压过的皱折。皱折与轧制方向成一定角度,压折处呈亮道花纹

1)后张力小2)辊型控制不当,箔材不均匀变形而产生压折3)坯料板形不良,厚度不均4)轧制时送料不正

软包装干式复合镀铝膜常见故障及排除

软包装⼲式复合镀铝膜常见故障及排除镀铝膜由于具有塑料薄膜和⾦属的双重特性,不仅具有较好的光泽,⽽且具有较好的阻隔性,在⼲燥、膨化⾷品的包装上已得到⼴泛应⽤,在其他⽅⾯也逐步受到青睐,例如:医药的外包装等。

镀铝膜的种类有多种,常见的有PET镀铝膜,缩写为VMPET;CPP镀铝膜,缩写为VMCPP;OPP镀铝膜,缩写为VMOPP。

但镀铝膜在复合过程中,常会出现⼀些困扰⼈的质量问题,诸如:产⽣细⼩斑点及发⽩、光泽度降低、印品复合后发⽣变⾊、剥离强度降低、固化后铝层发⽣迁移等。

在长期的实践中,我们对镀铝膜复合出现的故障作了⼀下总结,并对不同的故障提出了相应的解决⽅法,且取得初步成效。

在此刊出,供同仁们参考、交流。

⼀、发⽩及细⼩斑点镀铝膜在⼲式复合过程中表⾯易出现细⼩斑点及发⽩,特别是采⽤普通胶粘剂对BOPP/VMOPP、OPP/VMCPP、BOPP/VMPET/VMCPP⼏种结构进⾏复合时更是如此。

我们注意到,在采⽤单组份热塑性胶粘剂时,产⽣发⽩、斑点现象的⼏率要⽐采⽤双组份⼆液反应型胶粘剂时⾼得多。

另外,以单组份热塑性胶粘剂复合的成品产⽣的斑点是不会消失的,且这种斑点常在复合BOPP/VMOPP、BOPP/VMCPP时发⽣,这是为什么呢?1.与镀铝膜本⾝的质量有关如果镀铝膜铝层不均匀、紧密性不好,通过检测可发现镀铝膜本⾝有微⼩的针孔,⽽且分布不均衡,铝层光泽度不够好,透过弱光即可发现铝层很薄,那么就导致发⽩、斑点现象。

这也是复合成品⾊调变暗的⼀个原因。

所以在复合前必须进⾏检测,以保证镀铝膜的质量符合要求。

具体做法是:取⼀段镀铝膜,先观察其正反两⾯,好的镀铝膜光泽度好、铝层均匀;再⽤千分尺测定其厚度,符合要求⽅可使⽤。

另外,发⽩、斑点现象的产⽣与镀铝膜的表⾯张⼒值也有关系。

表⾯张⼒值达不到要求,将影响其剥离强度。

在实际⽣产过程中,BOPP/VMOPP复合时,镀铝膜铝层镀得粗细不均,镀层容易剥离,油墨与粘结剂在其表⾯产⽣的粘结⼒⾼低不⼀,在斑点产⽣的地⽅油墨层与镀层的粘结⼒较低,层间的紧密度也较差,⽽没有斑点的地⽅,粘结⼒较⾼。

铝箔印品忽长忽短问题解析

三 、纸 张 的使 用 与 保存

选 择 好 了卷 筒纸 .还 应 对 其 进 行 正 确 的使 用与 保 存 。首 先 应 在 生产 前 两 三个 月 挑 选 好 纸 张 ,并 在 使 用前 几 天 将 卷 简 纸 打 开 包 装 置 于 印 刷 环 境 中 .使 其 适 应 印 刷 环 境 的 湿 度 与 温 度 。切 记 :不 可将 打 开 包 装 的 卷简 纸 长 时 间 置 于与 印刷 车 间 温 ,湿 度 不 符

5 干 燥 方 式

不 同 于 胶 印 油 墨 的 氧 化 结 膜 干 燥

年 来 经 过 正 常使 用 ,磁 粉 也 在 不 断 地磨 损 、损 耗 、 受潮 变 质 结块 .于是 就

造 成 合 适 的电流 产 生 不 了合 适 的 离合和 控 制作 用 .而是 产 生 出忽 大 忽小 不 灵 活 的控 制作 用 。 当其 作 用 小 时 . 箔卷 料 因得不 到应 有 的张 力 而变 短 ; 铝 当 其作 用 大 时 .铝 箔 卷料 会 因张 力过 大而 拉 长 .所 以才 产 生 了 印张 忽 长 忽短 的质 量 事 故 。 我们 及 时购 置 了新 的磁 粉 离合 器 .对 失控 的磁 粉 离合 器 及 控 制 器进 行 了 更换 , 果 印刷 质 量 马上 改 变 了, 张 忽长 忽短 的问 题得 到有 效 控 制 , 结 印 套 印精 确 .断 张 齐料 整齐 .模 切 效 率大 增 ,产 品合 格 率大 大 提 高 。 在 此 我们 建 议 印刷 机 生产 厂 家 在 为铝 箔 印刷 机 配 制 张 力 控 制 系 统 时 . 不 论 选 择 国产件 或进 口件 .一定 要 配 装 精 度 高 、质 量好 的 张力 控 制器 .不 然 印刷 机 使 用 不 了多长 时 间就会 出现 类似 问题 .造成 严 重 的质 量 事 故 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合铝箔印刷过程中的几类问题

铝箔袋生产是指从铝箔毛料开始到加工出素箔的全过程,它是铝板带冷轧工艺的延续。

铝箔的坯料有热轧坯和铸轧坯两种,经冷轧成厚度为0.4—0.7mm的铝箔毛料,再经粗轧、中轧和精轧获得不同厚度的铝箔。

生产铝箔的具体工艺流程是根据所生产产品的合金种类、成品规格、产品质量要求、产量的多少及生产设备的规格、生产能力等因素来确定的。

软包装用铝箔(厚度为0.0065mm一0.007mm)的整体生产工艺流程为:铝锭熔炼-—铸轧——冷轧——中间退火——冷轧——铝箔毛料——粗轧——中轧——精轧(双合)——分切——成品退火——包装。

铝箔袋印刷可采用凸版印刷、凹版印刷和柔版印刷。

凸版印刷适用于小批量印刷,凹版印刷和柔性版印刷适用大批量的卷简纸印刷。

印刷过程中要采取以下措施:需要较大的印刷压力。

铝箔的阻隔性强,吸收性差,压力使印版和铝箔表面以最大的面积接触并强迫油墨附着。

要求油墨的粘着性强,干燥速度要、快。

可采用印铁油墨,树脂型胶印快固着油墨或胶印和塑料墨的混合墨。

油墨内一般需加催干剂以提高干燥速度,如凹版印刷必须加装热风干燥装置。

选定油墨上机前必须先打小样,检测其色相、干燥性等是否符合要求,在目前的包装基材中,铝箔的阻隔性是最好的,铝箔是一种高档的印刷包装材料,近几年铝箔印刷已经是凹印行业的一个重要分支。

铝箔在包装中的应用主要是用于商标和一些高档的食品包装如啤酒顶标、巧克力包装等,与纸张、塑料相比,铝箔具有薄、脆、易起皱的特点,在印刷过程中常会出现一些问题。

铝箔印刷油墨的特性及其使用注意要点药品包装用铝箔印刷过程中的质量监控问题,印刷工艺铝箔纸印

刷工艺铝箔纸胶印印刷的工艺特点关于铝箔印刷中的问题铝箔包装印刷正品率的点滴经验药品包装铝箔印刷工艺分析PTP铝箔印刷:让保健品外包装更安全烟用铝箔纸收卷不良之原因分析铝箔套印误差及扫描器调整方法铝箔不同印刷适性对印刷的影响凹印铝箔的套印精度的张力控制药用彩色铝箔印刷技术探讨铝箔套印不准的影响因素分析药用铝箔印刷设备的性能与配置要求铝箔套印精度提高的技术要点彩色铝箔印刷质量控制要点分析铝箔帽标印刷褶皱的解决方法啤酒铝箔帽标套印不准的八大原因解析。