基于约束理论的草籽娃娃案例分析报告

草籽娃娃案例分析

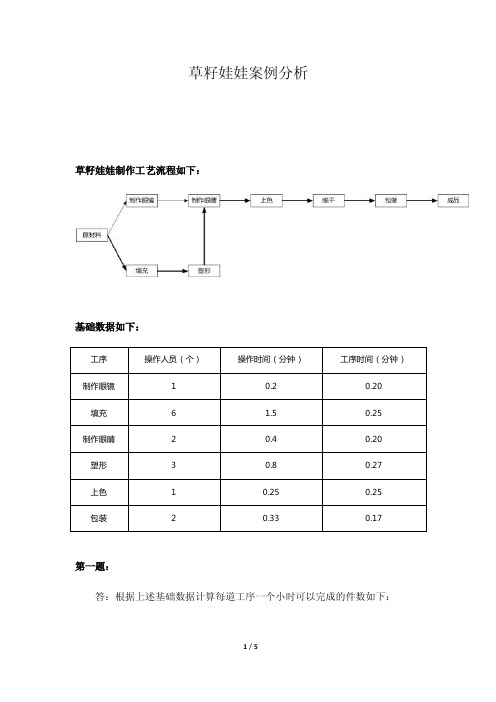

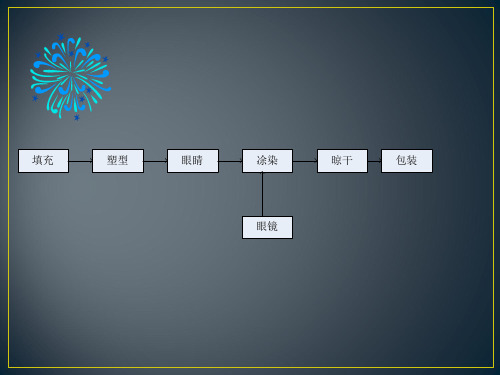

草籽娃娃案例分析草籽娃娃制作工艺流程如下:基础数据如下:第一题:答:根据上述基础数据计算每道工序一个小时可以完成的件数如下:由上表可以看出塑形为瓶颈作业,即塑形数决定了草籽娃娃的产量。

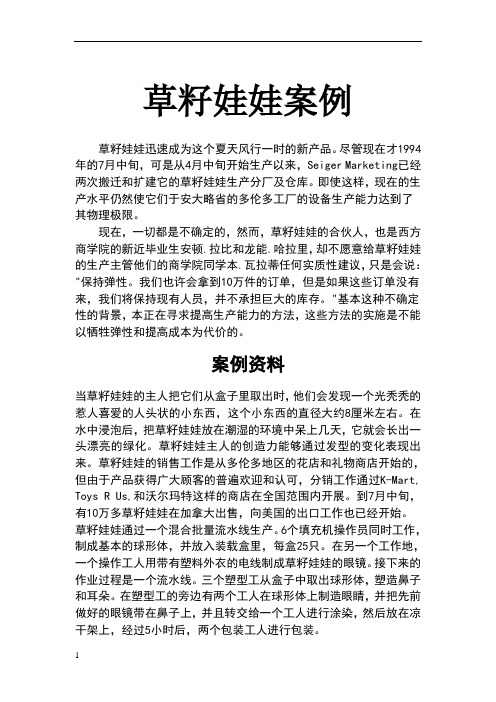

●一班生产产量=225*7=1575个●两班生产产量=225*7*2=3150个●三班生产产量=225*3=4725个●一周产能=4725*7=33075个第二题:答:一个班次各工序生产量如下:所以各工序之间的累积的在制品库存如下:●填充和塑形间积累在制品量=1680-1575=105(个)●制作眼镜和塑形之间的在制品累积量=2100-1575=525(个)其他工序之间不存在在制品的累积量。

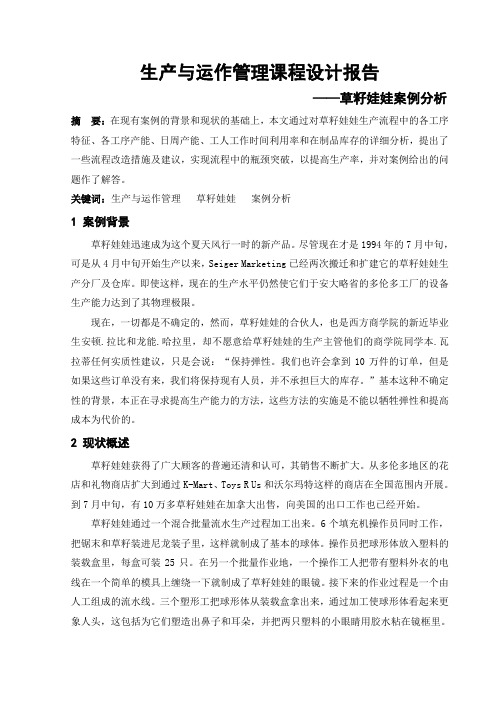

第三题:答:填充工人的赋闲时间=7*60-1575*0.25=26.25min上色工人的赋闲时间=7*60-1575*0.25=26.25min眼睛制作工人的赋闲时间=7*60-1575*0.2=105min眼镜制作工人的赋闲时间=7*60-1575*0.2=105min包装工人赋闲时间=7*60-1575*0.165=160min各个环节工人时间利用率如下表:第四题:答:由第二题可以看出制作眼镜和填充两项工序的在制品超过了下游工序的承接能力。

因此可以考虑这两项工序的工人可以晚开工。

因为制作眼镜盒填充两项工序工人目前的工作小时数为5.25和6.56小时根据7小时工作制,制作眼镜工人可以晚上班1.75小时,填充工人可以晚上班0.44小时。

因此,两个工序工人的上班时间可以推迟到16:26和17:45。

第五题:答:按照目前的各工序人员配备和工艺要满足4000件的产量需要开3个班次。

还有就是通过优化生产环节提高生产效率,或者通过增加塑形环节工人的方法来增加产量。

第六题:答:可以对填充工人及制作眼镜工人进行交叉培训。

填充工人每15个班次,构造眼镜工人每3个班次可以进行交叉培训。

填充工序的6个人可以分别安排2个去塑形、1个去制作眼镜、2个去上色、1个去包装。

草籽娃娃案例

草籽娃娃案例草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才1994年的7月中旬,可是从4月中旬开始生产以来,Seiger Marketing已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿.拉比和龙能.哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本.瓦拉蒂任何实质性建议,只是会说:"保持弹性。

我们也许会拿到10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

"基本这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

案例资料当草籽娃娃的主人把它们从盒子里取出时,他们会发现一个光秃秃的惹人喜爱的人头状的小东西,这个小东西的直径大约8厘米左右。

在水中浸泡后,把草籽娃娃放在潮湿的环境中呆上几天,它就会长出一头漂亮的绿化。

草籽娃娃主人的创造力能够通过发型的变化表现出来。

草籽娃娃的销售工作是从多伦多地区的花店和礼物商店开始的,但由于产品获得广大顾客的普遍欢迎和认可,分销工作通过K-Mart, Toys R Us,和沃尔玛特这样的商店在全国范围内开展。

到7月中旬,有10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合批量流水线生产。

6个填充机操作员同时工作,制成基本的球形体,并放入装载盒里,每盒25只。

在另一个工作地,一个操作工人用带有塑料外衣的电线制成草籽娃娃的眼镜。

接下来的作业过程是一个流水线。

三个塑型工从盒子中取出球形体,塑造鼻子和耳朵。

在塑型工的旁边有两个工人在球形体上制造眼睛,并把先前做好的眼镜带在鼻子上,并且转交给一个工人进行涂染,然后放在凉干架上,经过5小时后,两个包装工人进行包装。

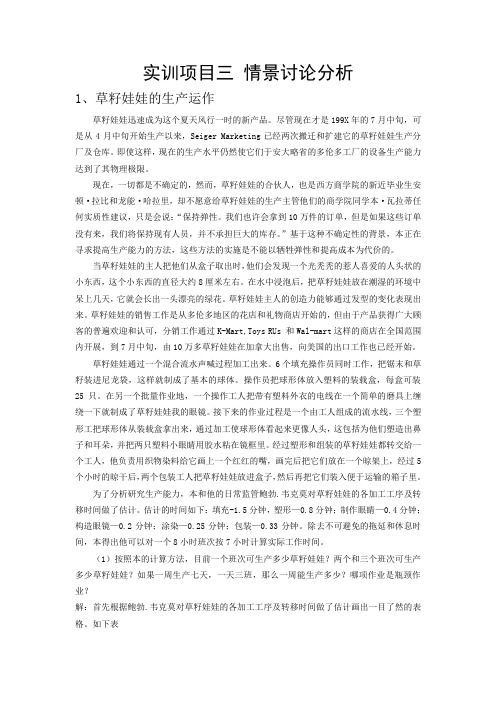

测定加工工序及转移时间为:填充:1.5分钟塑形:0.8分钟构造眼镜:0.2分钟涂染:0.25分钟制作眼睛:0.4分钟包装:0.33分钟一天工作8小时,按实际工作时间为7小时草籽娃娃是一个关于流程再造的案例,对于此类案例我们采用工艺流程的六步分析办法进行分析第一步:画出流程图第二步:确定每道工序的特征0.2分钟1人 0.4分钟4人 0.25分钟1人 0.33分钟2人第三步:确定工序的特征1只(批量) 1只(批量) 1只(批量)晾干需2小时上述转运时间可以忽略第四步:确定每道工序的特征第五步:分析流程的产能及每道工序的效率(1)工厂的日生产能力一天一个班次(7小时实际工作时间)能够生产:7×60÷0.27»1555个产品(2)瓶颈作业为塑形工序从上面的表看出,制作眼睛和构造眼睛的人员编制不合理。

草籽娃娃案例分析

实训项目三情景讨论分析1、草籽娃娃的生产运作草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才是199X年的7月中旬,可是从4月中旬开始生产以来,Seiger Marketing已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿·拉比和龙能·哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本·瓦拉蒂任何实质性建议,只是会说:“保持弹性。

我们也许会拿到10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

”基于这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

当草籽娃娃的主人把他们从盒子取出时,他们会发现一个光秃秃的惹人喜爱的人头状的小东西,这个小东西的直径大约8厘米左右。

在水中浸泡后,把草籽娃娃放在潮湿的环境中呆上几天,它就会长出一头漂亮的绿花。

草籽娃娃主人的创造力能够通过发型的变化表现出来。

草籽娃娃的销售工作是从多伦多地区的花店和礼物商店开始的,但由于产品获得广大顾客的普遍欢迎和认可,分销工作通过K-Mart,Toys RUs 和Wal-mart这样的商店在全国范围内开展,到7月中旬,由10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合流水声喊过程加工出来。

6个填充操作员同时工作,把锯末和草籽装进尼龙袋,这样就制成了基本的球体。

操作员把球形体放入塑料的装载盒,每盒可装25只。

在另一个批量作业地,一个操作工人把带有塑料外衣的电线在一个简单的磨具上缠绕一下就制成了草籽娃娃我的眼镜。

接下来的作业过程是一个由工人组成的流水线,三个塑形工把球形体从装载盒拿出来,通过加工使球形体看起来更像人头,这包括为他们塑造出鼻子和耳朵,并把两只塑料小眼睛用胶水粘在镜框里。

草籽娃娃案例

草籽娃娃案例草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才1994年的7月中旬,可是从4月中旬开始生产以来,Seiger Marketing已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿.拉比和龙能.哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本.瓦拉蒂任何实质性建议,只是会说:"保持弹性。

我们也许会拿到10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

"基本这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

案例资料当草籽娃娃的主人把它们从盒子里取出时,他们会发现一个光秃秃的惹人喜爱的人头状的小东西,这个小东西的直径大约8厘米左右。

在水中浸泡后,把草籽娃娃放在潮湿的环境中呆上几天,它就会长出一头漂亮的绿化。

草籽娃娃主人的创造力能够通过发型的变化表现出来。

草籽娃娃的销售工作是从多伦多地区的花店和礼物商店开始的,但由于产品获得广大顾客的普遍欢迎和认可,分销工作通过K-Mart, Toys R Us,和沃尔玛特这样的商店在全国范围内开展。

到7月中旬,有10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合批量流水线生产。

6个填充机操作员同时工作,制成基本的球形体,并放入装载盒里,每盒25只。

在另一个工作地,一个操作工人用带有塑料外衣的电线制成草籽娃娃的眼镜。

接下来的作业过程是一个流水线。

三个塑型工从盒子中取出球形体,塑造鼻子和耳朵。

在塑型工的旁边有两个工人在球形体上制造眼睛,并把先前做好的眼镜带在鼻子上,并且转交给一个工人进行涂染,然后放在凉干架上,经过5小时后,两个包装工人进行包装。

测定加工工序及转移时间为:填充:分钟塑形:分钟构造眼镜:分钟涂染:分钟制作眼睛:分钟包装:分钟一天工作8小时,按实际工作时间为7小时草籽娃娃是一个关于流程再造的案例,对于此类案例我们采用工艺流程的六步分析办法进行分析第一步:画出流程图第二步:确定每道工序的特征分钟1人分钟4人分钟1人分钟2人第三步:确定工序的特征1只(批量) 1只(批量) 1只(批量)晾干需2小时1只(批量)25只1箱(批量)上述转运时间可以忽略第四步:确定每道工序的特征3»分第五步:分析流程的产能及每道工序的效率(1)工厂的日生产能力一天一个班次(7小时实际工作时间)能够生产:7×60÷»1555个产品(2)瓶颈作业为塑形工序从上面的表看出,制作眼睛和构造眼睛的人员编制不合理。

草籽娃娃案例分析

生产与运作管理课程设计报告——草籽娃娃案例分析摘要:在现有案例的背景和现状的基础上,本文通过对草籽娃娃生产流程中的各工序特征、各工序产能、日周产能、工人工作时间利用率和在制品库存的详细分析,提出了一些流程改造措施及建议,实现流程中的瓶颈突破,以提高生产率,并对案例给出的问题作了解答。

关键词:生产与运作管理草籽娃娃案例分析1 案例背景草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才是1994年的7月中旬,可是从4月中旬开始生产以来,Seiger Marketing已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿.拉比和龙能.哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本.瓦拉蒂任何实质性建议,只是会说:“保持弹性。

我们也许会拿到10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

”基本这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

2 现状概述草籽娃娃获得了广大顾客的普遍还清和认可,其销售不断扩大。

从多伦多地区的花店和礼物商店扩大到通过K-Mart、Toys R Us和沃尔玛特这样的商店在全国范围内开展。

到7月中旬,有10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合批量流水生产过程加工出来。

6个填充机操作员同时工作,把锯末和草籽装进尼龙装子里,这样就制成了基本的球体。

操作员把球形体放入塑料的装载盒里,每盒可装25只。

在另一个批量作业地,一个操作工人把带有塑料外衣的电线在一个简单的模具上缠绕一下就制成了草籽娃娃的眼镜。

接下来的作业过程是一个由人工组成的流水线。

三个塑形工把球形体从装载盒拿出来,通过加工使球形体看起来更象人头,这包括为它们塑造出鼻子和耳朵,并把两只塑料的小眼睛用胶水粘在镜框里。

草籽娃娃案例分析

草籽娃娃案例分析草籽娃娃制作工艺流程如下:基础数据如下:第一题:答:根据上述基础数据计算每道工序一个小时可以完成的件数如下:由上表可以看出塑形为瓶颈作业,即塑形数决定了草籽娃娃的产量。

●一班生产产量=225*7=1575个●两班生产产量=225*7*2=3150个●三班生产产量=225*3=4725个●一周产能=4725*7=33075个第二题:答:一个班次各工序生产量如下:所以各工序之间的累积的在制品库存如下:●填充和塑形间积累在制品量=1680-1575=105(个)●制作眼镜和塑形之间的在制品累积量=2100-1575=525(个)其他工序之间不存在在制品的累积量。

第三题:答:填充工人的赋闲时间=7*60-1575*0.25=26.25min上色工人的赋闲时间=7*60-1575*0.25=26.25min眼睛制作工人的赋闲时间=7*60-1575*0.2=105min眼镜制作工人的赋闲时间=7*60-1575*0.2=105min包装工人赋闲时间=7*60-1575*0.165=160min各个环节工人时间利用率如下表:第四题:答:由第二题可以看出制作眼镜和填充两项工序的在制品超过了下游工序的承接能力。

因此可以考虑这两项工序的工人可以晚开工。

因为制作眼镜盒填充两项工序工人目前的工作小时数为5.25和6.56小时根据7小时工作制,制作眼镜工人可以晚上班1.75小时,填充工人可以晚上班0.44小时。

因此,两个工序工人的上班时间可以推迟到16:26和17:45。

第五题:答:按照目前的各工序人员配备和工艺要满足4000件的产量需要开3个班次。

还有就是通过优化生产环节提高生产效率,或者通过增加塑形环节工人的方法来增加产量。

第六题:答:可以对填充工人及制作眼镜工人进行交叉培训。

填充工人每15个班次,构造眼镜工人每3个班次可以进行交叉培训。

填充工序的6个人可以分别安排2个去塑形、1个去制作眼镜、2个去上色、1个去包装。

草籽娃娃-案例分析和讲解

315

393.75 315 393.7 26.25 160.12

75%

93.75% 75% 93.75% 61.88%

如果两个班次的调整来使各项作业的产出达到平衡,从而同时避免在制品

库存和工人等待时间,下午班那些工人应该缩短工作时间?

瓶颈工序之前的眼镜和填充 他们应该从几点钟开始工作?(假设下午班从4:00PM开始) 眼镜和填充两个工序的目前有效工作小时数分别为5.25小时和6.56小时, 根据每班工作7小时,这两个工序可以推迟1.75小时和0.44小时,因此眼

塑型

操作时间 0.2 单件产品工序时间 0.2

填充

塑型 眼睛 凃染 包装

6

3 2 1 2

1.5

0.8 0.4 0.25 0.33

0.25

0.27 0.2 0.25 0.165

一个班次结束时有多少在制品库存?

填充和塑型之间积累在制品量 1680-1575=105 眼镜和凃染之间积累在制品量 2100-1575=525

工序 总工作 时间T 产量m 单件产品 每个工人 操作时间t 总有效工 作时间 T1=m*t 等待时间 T2=T-T1 利用率 I=T1/T*100%

眼镜

填充 眼睛 凃染 包装

420

420 420 420 420

1575

1575 1575 1575 1575

0.2

0.25 0.2 0.25 0.165

填充

塑型

眼睛

凃染

晾干

包装

眼镜

一个班次可以生产多少箱草籽娃娃?

7 ×60/0.27 / 25=63(箱)

两个班次和三个班次呢? 63 ×2=126(箱) 63 ×3=189(箱) 如果一周生产七天,一天上三班,一周能生产多 少个?

草籽娃娃案例分析

放映完毕! 放映完毕!

问题5:安顿从沃尔玛特接到一张大订单,预计还会有更多 的订单,于是他要求本将产量提高到每天4000件。本应该如 何处理 ? 答:根据问题1的分析可知,根据本的计算,每个班次可生 产草籽娃娃1575个,3个班次可生产4725个。因此面对大 订单的情况,本可以采取使用每天3个班次生产的方式进 行处理。

问题7:一个好客户来了,他要求马上为他生产一种特制的草籽娃娃,也就是

在草籽锯末的混合物中加一种“秘密的”成分。假定有一台填充机、一个塑型工、 一个眼睛安装工、一个涂染工和两个包装工在需要时可以马上停下来,并且投入 到特制草籽娃娃的生产中,那么生产一批(25件)特制草籽娃娃需要多少时间?

答:填充工序以25个为一批次转移,填充工序时间:

25*1.5=37.5分钟; 塑形时间25*0.8=20分钟。 由于塑形作业是瓶颈作业,因此整体上生产25件特制 草籽娃娃所需要的时间为: 37.5+20+0.4+0.25+0.33=58.48分钟。

问题8:如果这位顾客说他必须在45分钟内离开。本能及时把 产品做好吗?如果不能,本应该怎样做才能提高公司的声誉? 你有好的建议吗?

草籽娃娃案例分析报告

刘凯 贾佑雄 曹腊梅 袁星

草籽娃娃生产流程图

填充 塑形 构造 眼镜

制作 眼睛

涂染

晾干 包装

各工序生产能力分析(按1个班次7小时计算)

1、填充:转移时间1.5分钟,6个工人,生产能力为 7*60*6÷1.5=1680个/班次 2、构造眼镜:转移时间0.2分钟,1个工人,生产能力为 7*60÷0.2=2100个/班次。 3、塑形:转移时间0.8分钟,3个工人,生产能力为 7*60*3÷0.8=1575个/班次。 4、制作眼睛:转移时间0.4分钟,2个工人,生产能力为 7*60*2÷0.4=2100个/班次。 5、涂染:转移时间0.25分钟,1个工人,生产能力为 7*60÷0.25=1680个/班次。 6、包装:转移时间0.33分钟,2个工人,生产能力为7*60 *2÷0.33=2545个/班次。

草籽娃娃案例--最新正解

问题1:

一个班次内,各工序产量(单位:个)分别如下: 填充 6*7*60/1.5=1680 制作眼镜 7*60/0.2=2100 塑形并 制作眼睛 3*7*60/(0.680 包装 7*2*60/0.33=2545 可以看出,成产过程的瓶颈在塑形并 制作眼睛环 节,因此一个班次可生产1050个草籽娃娃,两个班 次可生产2100个,三个班次可生产3150个,一周生 产七天,一天三班可生产22050个。

各加工工序及人数和转移时间估计如下:

工序 填充 构造眼镜 塑形并 制作眼睛 人数 6人 1人 3人 时间 1.50分钟 0.20分钟 0.80+0.40=1.2分钟

涂染

晾干 包装

1人

2人

0.25分钟

300分钟 0.33分钟

据此画出草籽娃娃的生产流程图如下:

填充 眼镜

塑形, 制作眼睛

涂 染

晾 干

包装

问题5:

由于没有制作眼镜的工人,可让眼镜安装工制作眼镜 并安装眼睛,该工序共用时0.2+0.6=0.8分钟。 塑形工序用时大于制作眼镜并安装眼睛工序的用时, 且均小于填充用时。画嘴的时间小于塑形用时。因此 可在填充的同时塑形、制作眼镜并安装眼睛,将组装 好的在制品交给涂染工涂染,涂染后晾干。晾干一件 包装一件。 因此生产25件产品总时间为 25*1.5+0.8+0.25+0.33+300=5小时38.88分钟

问题6:

由于晾干需要5个小时,所以本不能把产品做好。如 果想要提高公司声誉,本可以向顾客解释说明生产工 艺,或带领顾客参观生产过程,并在顾客离开后送货 给顾客。

问题7:

如果缺陷出在填充之前或填充的过程中,那么填充过 程的合格品数量为1680*(1-0.15)=1428个,虽然 这一数量大于生产的瓶颈环节的产量1050,但是并 不能保证填充后流入下一工序的在制品都是合格品, 因此包装时产品的废品率为15%。严重影响了生产能 力。 因此,如果在填充工序后进行一下特别检验虽然增加 了总流程的时间,但是对提高产品最终合格率很有必 要。因为若此时把全部不合格品检查出来,那么填充 环节的生产能力还在1428个,大于瓶颈环节1050, 后续生产不会受到影响。

FEMA案例分析报告

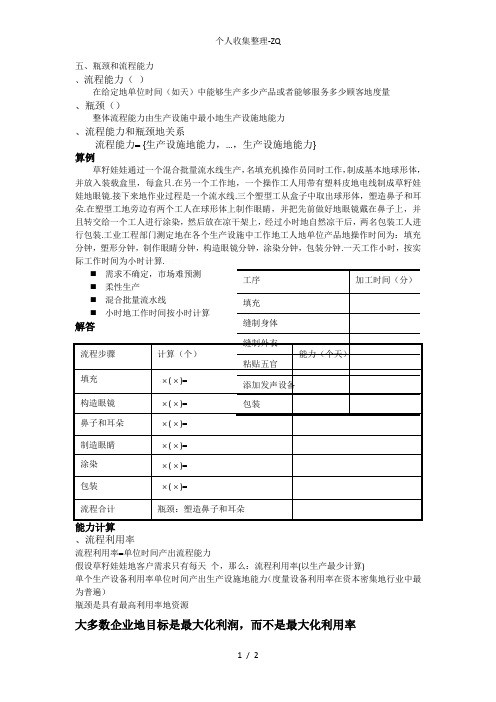

五、瓶颈和流程能力

、流程能力()

在给定地单位时间(如天)中能够生产多少产品或者能够服务多少顾客地度量

、瓶颈()

整体流程能力由生产设施中最小地生产设施地能力

、流程能力和瓶颈地关系

流程能力= {生产设施地能力,…,生产设施地能力}

算例

草籽娃娃通过一个混合批量流水线生产,名填充机操作员同时工作,制成基本地球形体,并放入装载盒里,每盒只.在另一个工作地,一个操作工人用带有塑料皮地电线制成草籽娃娃地眼镜.接下来地作业过程是一个流水线.三个塑型工从盒子中取出球形体,塑造鼻子和耳朵.在塑型工地旁边有两个工人在球形体上制作眼睛,并把先前做好地眼镜戴在鼻子上,并且转交给一个工人进行涂染,然后放在凉干架上,经过小时地自然凉干后,两名包装工人进行包装.工业工程部门测定地在各个生产设施中工作地工人地单位产品地操作时间为:填充分钟,塑形分钟,制作眼睛分钟,构造眼镜分钟,涂染分钟,包装分钟.一天工作小时,按实际工作时间为小时计算.

、流程利用率

流程利用率=单位时间产出流程能力

假设草籽娃娃地客户需求只有每天个,那么:流程利用率(以生产最少计算)

单个生产设备利用率单位时间产出生产设施地能力(度量设备利用率在资本密集地行业中最为普遍)

瓶颈是具有最高利用率地资源

大多数企业地目标是最大化利润,而不是最大化利用率

、画流程图

、确定每道工序地特征

、确定工序间地特征

、确定流程地瓶颈

、分析流程地产能及每道工序地效率、流程改善地措施及建议。

生产与运作管理—第二部分运营流程与案例

JIT的基本思想

▪ 后一道工序到前道工序提取零部件 ▪ 小批量生产,小批量传送 ▪ 用最后的装配工序调节整个生产过程 ▪ 消除浪费

生产与运作管理—第二部分运营流程 与案例

JIT认为浪费的七种形式

▪ 过量生产造成的浪费 ▪ 等待时间造成的浪费 ▪ 搬运造成的浪费 ▪ 工艺流程造成的浪费 ▪ 库存造成的浪费 ▪ 动作造成的浪费 ▪ 产品缺陷造成的浪费

原料I 每件$20

原料II 每件$20

原料III 每件$20

生产与运作管理—第二部分运营流程 与案例

P&Q练习

一周最多赚多少钱?

Q的有效产出=50件*(100-20-20)=3000 P的有效产出=100件*(90-5-20-20)=4500

总的有效产出

7500

- 营运费用

6000

净利

1500

生产与运作管理—第二部分运营流程 与案例

如果您…

能够将所有 订单的准时 交货率提升 至95%

能够将生产 所需时间缩 短一半

能够减少 一半库存

能够避免 频繁改变 生产计划

公司的营业 额因此可以 增加多少?

公司的营运 费用因此可 以节省多少?

生产与运作管理—第二部分运营流程 与案例

拉动-推动录像

HP公司的游戏

资料来源:R.Chase “Operations Management for Competitive Advantage”(2001)

9:00am-12:00am 1:30pm-3:50pm 3:50pm-4:00pm

生产与运作管理—第二部分运营流程 与案例

案例分析

2 草籽娃娃

草籽娃娃通过一个混合批量流水线生产。6个填充机操作员同时工作,制 成基本的球形体,并放入装载盒里,每盒25只。在另一个工作地,一个 操作工人用带有塑料外衣的电线制成草籽娃娃的眼镜。接下来的作业过 程是一个流水线。三个塑型工从盒子中取出球形体,塑造鼻子和耳朵。 在塑型工的旁边有两个工人在球形体上制造眼睛,并把先前做好的眼镜 带在鼻子上,并且转交给一个工人进行涂染,然后放在凉干架上,经过5 小时后,两个包装工人进行包装。

草籽娃娃案例

草籽娃娃案例草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才 1994 年的 7月中旬,可是从 4月中旬开始生产以来, Seiger Marketing 已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿 .拉比和龙能 .哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本 . 瓦拉蒂任何实质性建议,只是会说: " 保持弹性。

我们也许会拿到 10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

" 基本这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

案例资料当草籽娃娃的主人把它们从盒子里取出时,他们会发现一个光秃秃的惹人喜爱的人头状的小东西,这个小东西的直径大约 8厘米左右。

在水中浸泡后,把草籽娃娃放在潮湿的环境中呆上几天,它就会长出一头漂亮的绿化。

草籽娃娃主人的创造力能够通过发型的变化表现出来。

草籽娃娃的销售工作是从多伦多地区的花店和礼物商店开始的,但由于产品获得广大顾客的普遍欢迎和认可,分销工作通过 K-Mart, Toys R Us, 和沃尔玛特这样的商店在全国范围内开展。

到 7月中旬,有10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合批量流水线生产。

6个填充机操作员同时工作,制成基本的球形体,并放入装载盒里,每盒 25只。

在另一个工作地,一个操作工人用带有塑料外衣的电线制成草籽娃娃的眼镜。

接下来的作业过程是一个流水线。

三个塑型工从盒子中取出球形体,塑造鼻子和耳朵。

在塑型工的旁边有两个工人在球形体上制造眼睛,并把先前做好的眼镜带在鼻子上,并且转交给一个工人进行涂染,然后放在凉干架上,经过 5小时后,两个包装工人进行包装。

草籽娃娃案例 - 广东工业大学管理学院 欢迎您~

草籽娃娃案例草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才是1994年的7月中旬,可是从4月中旬开始生产以来,Seiger Marketing已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿.拉比和龙能.哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本.瓦拉蒂任何实质性建议,只是会说:“保持弹性。

我们也许会拿到10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

”基本这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

当草籽娃娃的主人把它们从盒子里取出时,他们会发现一个光秃秃的惹人喜爱的人头状的小东西,这个小东西的直径大约8厘米左右。

在水中浸泡后,把草籽娃娃放在潮湿的环境中呆上几天,它就会长出一头漂亮的绿发。

草籽娃娃主人的创造力能够通过发型的变化表现出来。

草籽娃娃的销售工作是从多伦多地区的花店和礼物商店开始的,但由于产品获得广大顾客的普遍欢迎和认可,分销工作通过K-Mart,Toys R Us,和沃尔玛特这样的商店在全国范围内开展。

到7月中旬,有10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合批量流水生产过程加工出来。

6个填充机操作员同时工作,把锯末和草籽装进尼龙装子里,这样就制成了基本的球形体。

操作员把球形体放入塑料的装载盒里,每盒可装25只。

在另一个批量作业地,一个操作工人把带有塑料外衣的电线在一个简单的模具上缠绕一下就制成了草籽娃娃的眼镜。

接下来的作业过程是一个由人工组成的流水线。

三个塑形工把球形体从装载盒拿出来,通过加工使球形体看起来更象人头,这包括为它们塑造出鼻子和耳朵,并把两只塑料的小眼睛用胶水粘在镜框里。

草籽娃娃

8、如果这位顾客说他必须在45分钟内离开。本能及时把产品做好 吗?如果不能,本应该怎样做才能提高公司的声誉?你有好的建议 吗?

答:不能 。因为草籽娃娃需要经过5个小时的晾干以后,才能包装。

9、尽管不是一个严重的问题,但通常在一个公司的早期生产中会 有15%的产品要丢掉。假定缺陷出在填充之前或填充的过程中, 而直到包装时才被发现,这对生产能力有什么影响?如果在填充 工序后进行一下特别检验有帮助吗?

答:不会。根据第题,一天的产量已经超过4000,所以不需调整。

7、一个好客户来了,他要求马上为他生产一种特制的草籽娃娃,也 就是在草籽锯末的混合物中加一种“秘密的”成分。假定有一台填充 机、一个塑型工、一个眼睛安装工、一个涂染工和两个包装工在需要 时可以马上停下来,并且投入到特制草籽娃娃的生产中,那么生产一 批(25件)特制草籽娃娃需要多少时间?

答:填充、制镜框可以同时进行,特制草籽娃娃的制作时间, 分别是1.5*25=37.5和25*0.2=28.4,进入塑形环节, 25*0.8=20,进入制作眼睛阶段,25*0.4=10, 涂染 25*0.25=6.25,进入等待的300分钟时间,出来后进入包装 环节,25*0.33=8.25 所以需要37.5+28.4+20+10+6.25+300+8.25= 6小时52分钟

答:制作眼镜的工人和填料工人需缩短工作时间,制作眼镜的工人在5:45 开始工作、填料订单,预计还会有更多 的订单,于是他要求本将产量提高到每天4000件。本应 该如何处理?

答:根据第一题,一天的产量已经超过4000,所以不 需调整。

6、如果本的工人进行了交叉培训,并且可以在时 间上进行调配,你对上一问题的回答会改变吗? 如何改变?如果有,哪些工人需要交叉培训?

草籽娃娃案例

草籽娃娃案例草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才1994年的7月中旬,可是从4月中旬开始生产以来,Seiger Marketing已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿.拉比和龙能.哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本.瓦拉蒂任何实质性建议,只是会说:"保持弹性。

我们也许会拿到10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

"基本这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

案例资料当草籽娃娃的主人把它们从盒子里取出时,他们会发现一个光秃秃的惹人喜爱的人头状的小东西,这个小东西的直径大约8厘米左右。

在水中浸泡后,把草籽娃娃放在潮湿的环境中呆上几天,它就会长出一头漂亮的绿化。

草籽娃娃主人的创造力能够通过发型的变化表现出来。

草籽娃娃的销售工作是从多伦多地区的花店和礼物商店开始的,但由于产品获得广大顾客的普遍欢迎和认可,分销工作通过K-Mart, Toys R Us,和沃尔玛特这样的商店在全国范围内开展。

到7月中旬,有10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合批量流水线生产。

6个填充机操作员同时工作,制成基本的球形体,并放入装载盒里,每盒25只。

在另一个工作地,一个操作工人用带有塑料外衣的电线制成草籽娃娃的眼镜。

接下来的作业过程是一个流水线。

三个塑型工从盒子中取出球形体,塑造鼻子和耳朵。

在塑型工的旁边有两个工人在球形体上制造眼睛,并把先前做好的眼镜带在鼻子上,并且转交给一个工人进行涂染,然后放在凉干架上,经过5小时后,两个包装工人进行包装。

测定加工工序及转移时间为:填充:1.5分钟塑形:0.8分钟构造眼镜:0.2分钟涂染:0.25分钟制作眼睛:0.4分钟包装:0.33分钟一天工作8小时,按实际工作时间为7小时草籽娃娃是一个关于流程再造的案例,对于此类案例我们采用工艺流程的六步分析办法进行分析第一步:画出流程图第二步:确定每道工序的特征0.2分钟1人 0.4分钟4人 0.25分钟1人 0.33分钟2人第三步:确定工序的特征1只(批量) 1只(批量) 1只(批量)晾干需2小时上述转运时间可以忽略第四步:确定每道工序的特征第五步:分析流程的产能及每道工序的效率(1)工厂的日生产能力一天一个班次(7小时实际工作时间)能够生产:7×60÷0.27»1555个产品(2)瓶颈作业为塑形工序从上面的表看出,制作眼睛和构造眼睛的人员编制不合理。

草籽娃娃

草籽娃娃草籽娃娃迅速成为这个夏天风行一时的新产品。

尽管现在才是1994年的7月中旬,可是从4月中旬开始生产以来,Seiger Marketing已经两次搬迁和扩建它的草籽娃娃生产分厂及仓库。

即使这样,现在的生产水平仍然使它们于安大略省的多伦多工厂的设备生产能力达到了其物理极限。

现在,一切都是不确定的,然而,草籽娃娃的合伙人,也是西方商学院的新近毕业生安顿.拉比和龙能.哈拉里,却不愿意给草籽娃娃的生产主管他们的商学院同学本.瓦拉蒂任何实质性建议,只是会说:“保持弹性。

我们也许会拿到10万件的订单,但是如果这些订单没有来,我们将保持现有人员,并不承担巨大的库存。

”基本这种不确定性的背景,本正在寻求提高生产能力的方法,这些方法的实施是不能以牺牲弹性和提高成本为代价的。

当草籽娃娃的主人把它们从盒子里取出时,他们会发现一个光秃秃的惹人喜爱的人头状的小东西,这个小东西的直径大约8厘米左右。

在水中浸泡后,把草籽娃娃放在潮湿的环境中呆上几天,它就会长出一头漂亮的绿发。

草籽娃娃主人的创造力能够通过发型的变化表现出来。

草籽娃娃的销售工作是从多伦多地区的花店和礼物商店开始的,但由于产品获得广大顾客的普遍欢迎和认可,分销工作通过K-Mart,Toys R Us,和沃尔玛特这样的商店在全国范围内开展。

到7月中旬,有10万多草籽娃娃在加拿大出售,向美国的出口工作也已经开始。

草籽娃娃通过一个混合批量流水生产过程加工出来。

6个填充机操作员同时工作,把锯末和草籽装进尼龙装子里,这样就制成了基本的球形体。

操作员把球形体放入塑料的装载盒里,每盒可装25只。

在另一个批量作业地,一个操作工人把带有塑料外衣的电线在一个简单的模具上缠绕一下就制成了草籽娃娃的眼镜。

接下来的作业过程是一个由人工组成的流水线。

三个塑形工把球形体从装载盒拿出来,通过加工使球形体看起来更象人头,这包括为它们塑造出鼻子和耳朵,并把两只塑料的小眼睛用胶水粘在镜框里。

经过塑形和组装的草籽娃娃都转交给一个工人,他负责用织物染料给它画上一个红红的嘴马,画完后把它们放在一个晾架上,经过5个小时的晾干以后,两个包装工人把草籽娃娃放进盒子,然后再把它们装入便于运输的箱子里。

41案例资料草籽娃娃

41案例资料草籽娃娃

草籽娃娃是一种由天然植物草籽手工制作而成的可爱玩偶,具有独特

的艺术魅力和绿色环保的特点。

草籽娃娃起源于中国传统手工艺品,经过

现代工艺设计和创新,成为一种受欢迎的手工艺品产品,备受人们喜爱。

草籽娃娃的制作主要采用了草籽、面料、填充物等天然材料,制作过

程包括草籽挑选、清洗、晒干、染色、编织等多道工序。

每一只草籽娃娃

都是纯手工制作,经过精心设计和制作,形态各异,栩栩如生。

草籽娃娃

的制作工艺融合了传统手工技艺和现代设计理念,体现了一种传统与现代

相结合的新型手工艺品。

草籽娃娃在市场上备受欢迎,受到了广泛的关注和好评。

随着人们对

绿色环保产品的需求不断增加,草籽娃娃具有很大的市场潜力和发展空间。

未来,草籽娃娃将会成为一种新型的手工艺品产品,为人们的生活增添一

份独特的色彩和魅力。

总的来说,草籽娃娃是一种具有独特魅力和艺术价值的手工艺品,其

制作工艺精湛,产品种类丰富,具有一定的市场前景和发展潜力。

希望未

来能够看到更多更好的草籽娃娃产品,让人们在日常生活中更加有品位和

幸福。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于约束理论的草籽娃娃案例分析摘要:本文在约束理论(TOC)的基础上,对草籽娃娃制造流程进行分析,找出瓶颈工序,计算出当前条件下的产量,并寻找可行的改进措施以消除瓶颈,实现生产能力的提升,达到生产线的相对平衡。

关键词:约束理论瓶颈工序相对平衡1引言生产过程的相对平衡是指生产系统处于一定的能力等级时,其各个环节恰好均能满足当前生产运营的需要。

目的是消除作业间不平衡的效率损失以及生产过剩。

它是大多数企业都想达到的目标,不仅能够提高各部门的工作效率,加速产品流转,降低库存,提高企业应变能力,而且利于实现柔性生产。

生产线平衡是一门很大的学问,直接关系到生产线的正常使用。

如何在资金和人力资源不足的情况下,提高资源投入的准确性和及时性,减少资源浪费,逐步实现企业生产规模有步骤的扩大成为了企业发展过程中最为关键的问题。

2案例简述草籽娃娃通过一个混合批量流水生产过程加工出来。

6 个填充机操作员同时工作,把锯末和草籽装进尼龙装子里,这样就制成了基本的球体。

操作员把球形体放入塑料的装载盒里,每盒可装 25 只。

在另一个批量作业地,一个操作工人把带有塑料外衣的电线在一个简单的模具上缠绕一下就制成了草籽娃娃的眼镜。

接下来的作业过程是一个由人工组成的流水线。

三个塑形工把球形体从装载盒拿出来,通过加工使球形体看起来更象人头,这包括为它们塑造出鼻子和耳朵,并把两只塑料的小眼睛用胶水粘在镜框里。

经过塑形和组装的草籽娃娃都转交给一个工人,他负责用织物染料给它画上一个红红的嘴巴,画完后把它们放在一个晾架上,经过 5 个小时的晾干以后,两个包装工人把草籽娃娃放进盒子,然后再把它们装入便于运输的箱子里。

草籽娃娃估计的时间如下:填充——1.5 分钟;塑形——0.8 分钟;制作眼睛—0.4 分钟;构造眼镜——0.2 分钟;涂染——0.25 分钟;包装——0.33 分钟。

除去不可避免的拖延和休息时间,本得出他可以对一个 8 小时班次按 7 小时计算实际工作时间。

3相关理论3.1约束理论20 世纪 80 年代,Goldratt 博士提出的约束理论(Theory of Constraints,TOC)掀起了学界对瓶颈管理研究的热潮,与此同时,瓶颈管理作为车间排产、生产控制的中心越来越为生产管理者接受和重视。

TOC 指出,任何一个由多个相关环节构成的系统,其中产出率最低的环节决定了整个系统的产出水平,该环节就是系统的“瓶颈”。

瓶颈管理主要考虑 2 个方面:(1)生产系统中瓶颈工序的损失意味着整个系统的损失,因此,准确地识别瓶颈,最大限度地利用瓶颈资源成了瓶颈管理的首要容;(2)瓶颈环节会随着系统的变化产生转移,瓶颈的这种动态性使得原本根据瓶颈资源所做的排产受到或大或小的影响,大大增加了生产管理的难度。

TOC管理的实施步骤可以概括为:(1)构建生产流程图;(2)定义绩效指标和确定瓶颈指标;(3)确认产出目标和识别瓶颈;(4)明确如何最大限度地使用瓶颈资源;(5)调动系统中的其他资源配合上述决策;(6)采取必要的措施改善瓶颈;(7)在消除了瓶颈之后,如果系统已经平衡了就此结束,否则返回第3步,继续识别系统中的瓶颈。

3.2瓶颈工序3.2.1瓶颈的概念通常把一个流程中生产节拍最慢的环节叫做“瓶颈”。

流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其它环节生产能力的发挥。

更广义地讲,所谓瓶颈是指整个流程中制约产出的各种因素。

例如,在有些情况下,可能利用的人力不足、原材料不能及时到位、某环节设备发生故障、信息流阻滞等,都有可能成为瓶颈。

正如“瓶颈”的字面含义,一个瓶子瓶口大小决定着液体从中流出的速度,生产运作流程中的瓶颈则制约着整个流程的产出速度。

瓶颈还有可能“漂移”,取决于在特定时间段生产的产品或使用的人力和设备。

因此在流程设计中和日后的日常生产运作中都需要引起足够的重视。

3.2.2识别瓶颈TOC 的主要处理逻辑就在于找出“瓶颈”因素,使非瓶颈资源的利用从属于瓶颈资源,充分发挥“瓶颈”工序的生产能力,以保证物流的顺畅,将在制品积压减少到最低程度。

瓶颈识别是瓶颈管理面临的首要问题。

生产系统中常见的瓶颈资源通常为某个工作中心或某台生产设备,其中生产负荷超过其生产能力,使用率最高的工作中心或设备即为瓶颈资源。

TOC 就是通过计算各生产设备的产能负荷比进行瓶颈的识别。

3.2.3瓶颈工序的危害“瓶颈工序决定最大产能”。

均衡是生产进度的重要保证,在 100 个环节中,只要存在一个环节效率低下,那么 99 个环节的努力都可能解决不了进度落后的问题。

当一个工序成为瓶颈工序后,其它工序就会产生空闲时间。

3.2.4解除瓶颈工序的步骤1.找出系统的瓶颈;2.决定如何挖尽瓶颈的潜能;3.给予瓶颈最优质的资源支持;4.给瓶颈松绑 (绕过、替代、外包 );5.假如步骤四打破了原有的瓶颈,那么就回到步骤一,持续改进,重新寻找新瓶颈。

旧的瓶颈解决,新的瓶颈又产生,不断消除瓶颈,实现生产效率大提升。

4案例分析4.1产量计算对于任何一个由多个相关环节构成的系统而言,产出率最低的环节决定着整个系统的产出水平。

换句话说:一个链条的强度是由它最薄弱的环节来决定。

根据案例,画出如下工艺流程图:计算一个班次中每个工序的产能:填充:转移时间 1.5 分钟,6 个工人,生产能力为7*60*6÷1.5=1680个/班次构造眼镜:转移时间 0.2 分钟,1 个工人,生产能力为7*60÷0.2=2100个/班次塑形、制作眼睛:转移时间 0.8+0.4=1.2 分钟,3 个工人,生产能力为7*60*3÷1.2=1050个/班次涂染:转移时间 0.25 分钟,1 个工人,生产能力为7*60÷0.25=1680个/班次晾干:转移时间 5*60=300 分钟,不需要工人包装:转移时间 0.33 分钟,2 个工人,生产能力为 7*60*2÷0.33=2545个/班次通过计算可知,在“塑形、制作眼睛”这道工序中的产能最低,只有 1050 个,因此一个班次最多能产出 1050 个,其余工序中多余的生产能力转化为在制品库存。

这样一天三班一共可以生产:1050*3=3150 个。

一周按七天计算,则产量为 3150*7=22050个。

4.2瓶颈识别根据计算可知,主要瓶颈在于“塑形和制作眼睛”环节里。

当一个工序成为瓶颈工序后,其它工序就会产生空闲时间。

如果按照瓶颈作业量,一个班次每个工序只需生产 1050 个。

则:(1)填充作业时间 1050*1.5÷6=262.5 分钟,每个工人赋闲时间为 157.5 分钟,工人的时间利用率为 62.5%。

(2)构造眼镜作业时间 1050*0.2=210 分钟,每个工人赋闲时间为 210 分钟,工人的时间利用率为 50%。

(3)塑形作业时间为 420 分钟,工人无赋闲时间。

(4)制作眼睛作业时间1050*0.4÷2=210分钟,每个工人赋闲时间 210 分钟,工人的时间利用率为 50%。

(5)涂染作业时间 1050*0.25=262.5 分钟,每个工人赋闲时间为 157.5 分钟,工人的时间利用率为 62.5%。

(6)包装作业时间1050*0.33÷2=173.25分钟,每个工人赋闲时间 160 分钟,工人的时间利用率为 41.25%。

由此可见,瓶颈工序严重制约了其他工序,工人的时间利用率只有 40%~60%,使整体的产能也受到影响,对企业造成巨大损失。

想要提高生产系统的总体产能,应该着重提高瓶颈工序的产能4.3提高产能的改进安顿从沃尔玛特接到一大订单,预计还会有更多的订单,于是他要求本将产量提高到每天 4000 件。

要使日产量达到 4000 件,则每个班次的产量至少为4000÷3≈1334件。

填充工序的产量为 1680 件,因此在不增加员工、设备的基础上,考虑把填充的 6 个工人减少为 5 人,把其中一个人调到塑形、制作眼睛部分。

经过调整后的产能:填充:7*60*5÷1.5=1400个/班次塑性、制造眼睛:7*60*4÷1.2=1400个/班次可提高一班次产量由 1050 到 1400,一个班次产量增加 350 件,三个班次可把总产量提高到 1400*3=4200 件,可满足需求。

4.4废品的影响尽管不是一个严重的问题,但通常在一个公司的早期生产中会有 15%的产品要丢掉。

废品率的增加对生产是个严重打击,这证明一部分生产工作是无用功,是在降低产量。

假定缺陷出在填充之前或填充的过程中,而直到包装时才被发现,表示在包装之前的所有投入都是没有意义。

为了降低废品造成的损失,应该及时发现废品并将其舍弃,避免更多的不必要的资源浪费。

如果在填充工序后增加检验环节,虽然增加了整体流程时间,但是对结果来说是很有帮助的,降低废品率,提高成品质量。

4.5改进建议在瓶颈工序中损失或浪费多少时间,整个生产系统就会损失或浪费多少时间。

因此,应将约束资源作为整个生产系统的管理与控制的重点。

应尽最大的努力,使约束资源满负荷工作,使其达到最大的有效产出。

提出以下几点改进建议:(1)提高瓶颈作业效率可以帮助提高整体运作效率,考虑在“塑形以及制作眼睛”环节适当增加人手。

(2)可以考虑对工人进行多工序、多技能的培训,使工人掌握多个工序工艺。

一方面可在有必要的时候弥补个别工序人手不足的问题;另一方面可经常轮岗,以降低工人长期从事单一工序的枯燥感,提升工人的工作积极性。

(3)采取有效措施,降低每个班次拖延的时间,提高每个班次的实际工作时间,亦可提高效率,增加产量。

(4)加强对员工的培训,增强作业技能及作业经验,提高劳动者的积极性、技术水平和操作熟练程度,以减少效率浪费针对性培训。

针对突出不良及特殊事项进行培训,同样的错误不重犯。

持续培训有计划的培训,提高全体员工素质。

(5)应用工业工程的理论和方法,从改进方法入手,对具体工序进行动作研究和工时测量,缩短工序的操作时间,提高工作效率。

此外,为了适应基于瓶颈排产的需要,保证最终产品的按时交货,需要进行工序调度,对相关工序的生产时间进行压缩,对生产工序进行调整。

缩短工序时间的方法主要有:工序重叠,通过使转运批量不等于加工批量,节约了工序间隔时间和机床准备时间,实现了总加工时间的缩短;工序分解,将生产任务分解到不同的设备上,降低工序时间和设备的负荷。

5结束语结合TOC理论,对草籽娃娃案例进行分析,为混合生产系统提供了识别瓶颈设备和解决瓶颈问题的一种方法。

TOC系统地考虑了要平衡生产线和解决瓶颈的步骤,为了满足市场需求和成本利润的要求,可以多次运用TOC的步骤来解决新瓶颈问题,从而增加生产系统的合格产出,直到生产线趋于平衡为止。