焊线及焊线工艺介绍

焊线及焊线工艺介绍

焊线及焊线工艺介绍焊线的概述焊线是焊接过程中所使用的填充材料,用于连接和固定金属工件。

焊线通常由金属合金制成,具有良好的导电性和导热性。

焊线分为铝焊丝、铜焊丝、钢焊丝等不同材质,根据不同的焊接需求选择适合的焊线。

焊线的分类根据焊接方式和焊接材料的不同,焊线可以分为以下几类:1. 气焊焊丝气焊焊丝是一种常见的焊接材料,它通过燃烧燃气产生的热量来引燃焊丝,在气焊焊接过程中起到熔化金属、填充焊缝的作用。

常见的气焊焊线有铜焊丝和铝焊丝。

1.1 铜焊丝铜焊丝通常用于对铜及铜合金进行焊接。

铜焊丝具有良好的导电性和导热性,是电子、电器行业中常用的焊接材料。

1.2 铝焊丝铝焊丝是一种专门用于铝及铝合金焊接的材料。

铝焊丝具有良好的氧化抗性和流动性,在汽车制造、航空航天等领域得到广泛应用。

2. 电焊焊丝电焊焊丝是一种通过电弧的形式来熔化并填充焊缝的焊接材料。

电焊焊丝分为钢焊丝和不锈钢焊丝等不同种类。

2.1 钢焊丝钢焊丝是一种通用的电焊焊丝,广泛用于各种金属焊接。

钢焊丝分为低碳钢焊丝、中碳钢焊丝和高碳钢焊丝等不同规格,可根据具体的焊接需求选择合适的类型。

2.2 不锈钢焊丝不锈钢焊丝主要用于焊接不锈钢及其合金。

不锈钢焊丝具有耐腐蚀性和耐高温性,适用于化工、食品加工等领域的焊接工艺。

焊线工艺介绍焊线工艺是指焊接过程中所采用的技术和操作方法。

不同的焊接工艺适用于不同的焊接需求,下面将介绍几种常见的焊线工艺。

1. 气焊工艺气焊工艺是一种利用氢气和氧气混合燃烧产生的火焰来熔化焊丝并连接金属的焊接方法。

气焊工艺适用于对铜、铜合金、铝及铝合金等材料进行焊接。

2. 电弧焊工艺电弧焊工艺是一种通过电弧放电的方式将焊丝熔化并连接金属的焊接方法。

电弧焊工艺分为手工电弧焊、埋弧焊、氩弧焊等不同类型,可根据具体的焊接需求选择合适的工艺。

3. 不锈钢焊接工艺不锈钢焊接工艺是一种专门用于焊接不锈钢及其合金的工艺。

常见的不锈钢焊接工艺有TIG焊(钨极惰性气体保护焊)、MIG焊(金属惰性气体保护焊)及电弧焊等。

焊线工艺参数规范

焊线工艺规范1 范围 (2)2 工艺 (2)3 焊接工艺参数范围 (3)4 工艺调试程序 (5)5 工艺制具的选用 (6)6 注意事项 (8)1 范围1.1 主题内容本规范确定了压焊的工艺能力、工艺要求 .工艺参数、工艺调试程序、工艺制具的选用及注意事项。

1.2 适用范围1.2.1 ASM-Eagle60. k&s1488机型。

1.2.2 适用于目前在线加工的所有产品。

2 工艺2.1 工艺能力2.1.1 接垫最小尺寸:45µm×45µm2.1.2 最小接垫节距(相邻两接垫中心间距离):≥60µm2.1.3 最低线弧高度:≥6 mil2.1.4 最大线弧长度:≤7mm2.1.5 最高线弧高度:16mil2.1.6 直径:Eagle60:Ф18—75um , K&S1488: Ф18—50um2.2 工艺要求2.2.1 键合位置2.2.1.1 键合面积不能有1/4以上在芯片压点之外,或触及其他金属体和没有钝化层的划片方格。

2.2.1.2 在同一焊点上进行第二次键合,重叠面积不能大于前键合面积的1/3。

2.2.1.3 引线键合后与相邻的焊点或芯片压点相距不能小于引线直径的1倍。

2.2.2 焊点状态2.2.2.1 键合面积的宽度不能小于引线直径的1倍或大于引线直径的3倍。

2.2.2.2 焊点的长度:键合面积的长度不能小于引线直径的1倍或大于引线直径的4倍。

2.2.2.3 不能因缺尾而造成键合面积减少1/4,丝尾的总长不能超出引线直径的2倍。

2.2.2.4 键合的痕迹不能小于键合面积的2/3,且不能有虚焊和脱焊。

2.2.3 弧度2.2.3.1 引线不能有任何超过引线直径1/4的刻痕、损伤、死弯等。

2.2.3.2 引线不能有任何不自然拱形弯曲,且拱丝高度不小于引线直径的6倍,弯屏后拱丝最高点与屏蔽罩的距离不应小于2倍引线直径。

2.2.3.3 不能使引线下塌在芯片边缘上或其距离小于引线直径的1倍。

焊装生产工艺

钣件之间的间隙阶差来保证品质

1.修磨电极头

2.降低电流

3.降低加压力

4.减少通电时间

5.调整夹具或单品精度

1.降低电流

2.升高加压力

3.延长初期加压时间

1.纠正焊枪操作 3.更换电极头

2.清扫板材

1.调整两板材之间的间隙 2.加大焊枪的压力 3.对板材的表面进行清洁

应该打点焊接的位置没有打点

1.操作着没有严格按照作业标准作业 1. 加强对作业标准书的学习

四门二盖总成焊接

螺 四门安装 柱 焊 接

MIG焊接

前翼子板及两盖门安装

精调 外观检查

人工增打

车头总成焊接

前地板 总成焊接

地板总成焊接

后地板总成焊接

顶蓬 总成 焊接

G/W主焊接

车身号打 刻

左侧围总成焊接 机器人增打焊接

右侧围总成焊接

WBS

左右后轮 拱总成 焊接

地板总成焊接

组成 2、焊接ຫໍສະໝຸດ 1、组合 3、搬运● 车身总成焊接线(主要完成车身的组装和焊接工作)

*顶盖总成生产区 *左右侧围总成生产区

● 车身总成增打线(主要完成车身总成增打工作) ● 四门两盖总成生产区(主要完成白车身总成四门两盖等件生产) ● 白车身总成调整线(主要完成白车身总成四门两盖等件安装工作) ● 检查,修磨 ● 送往涂装

焊接生产工艺流程图

焊丝 焊嘴

送丝机

母材

溶接示意图

焊 枪

工件

用外加气体作为电弧介质并保护电弧和焊接区的电弧焊称为气体保护电弧焊,简称气体保护焊。

焊装生产线的构成

焊接生产工艺流程

● 小件焊接区(主要完成小件的分总成组装和焊接以及小件的螺母、螺柱焊接) ● 地板总成焊接线(主要完成地板总成等件的装配焊接工作)

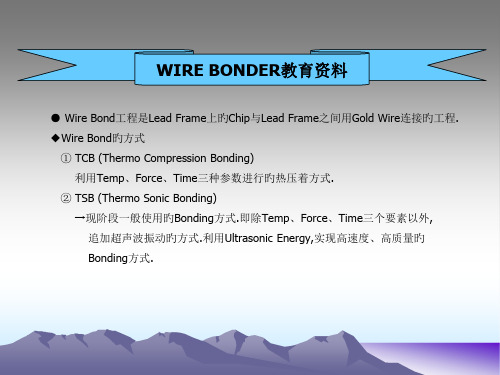

WB焊线工艺技术资料

3-4. 超声波在Bonding过程中的应用

TRANSDUCER的构造和特性 (振动子 和 HORN的 振动分布)

φ2

φ1

(-)

(+)

振幅 : B = A×(φ1/φ2) {振幅比(扩大比)=φ1/φ2}

λ/2

Node A 0 λ/2 超声波HORN

A

振幅 : A λ/2 BLT振子

λ=v/fo fo : 共振周波数, v :HORN内音数,λ: 波长 例)fo : 100kHz, v : 4,920m/sec, λ: 49.2mm

80] g

FEED

CLAMP CLOSE: [

⑵ Manual模式下,使用W/C键 执行闭合Clamp的操作.

⑶ 调整VR2 使Tension Gauge的测量结果达到”80g±5g”. ⑷ 参数设定 CLAMP CLOSE: [ **] g [ 10] g

⑸ Manual模式下,使用W/C键 执行闭合Clamp的操作.

KEY

如下设定:

MAIN

**] g [

1.BONDING SET UP

60] g

FEED

CLAMP OPEN: [

⑵ Manual模式下,使用W/C键 执行打开Clamp的操作.

⑶ 调整VR1 使Tension Gauge的测量结果达到”60g±5g”. ⑷ 参数设定 CLAMP OPEN: [ **] g [ 10] g

FAB ICA

●MBD: Ball Diameter

MBD ※Ball的直径为内切面(CD)的1~1.2倍

● FA: Face Angle

● OR: Outer Radius ☆ Capillary的FA & OR规格是影响2nd部位 Bonding形状的主要因素.

焊线及焊线工艺介绍

Wire Tracing •Max. Die Level Different 400 – 500 um

•Facilities •Voltage 110 VAC (optional 100/120/200/210/ •220/230/240 VAC

Programmable profile, control and vibration modes

编辑ppt

11

Eagle

MACHINE SPECIFICATIONS (II)

•Vision System •Pattern Recognition Time 70 ms / point •Pattern Recognition Accuracy + 0.37 um •Lead Locator Detection 12 ms / lead

编辑ppt

8

X Y Table

•Linear 3 phase AC Servo motor •High power AC Current Amplifier •DSP based control platform •High X-Y positioning accuracy of +/- 1 mm •Resolution of 0.2 mm

(Programmable) •Loop Type Normal, Low, Square & J •XY Resolution 0.2 um •Z Resolution (capillary travelling motion)2.5 um •Fine Pitch Capability 35 mm pitch @ 0.6 mil wire •No. of Bonding Wires up to 1000 •Program Storage 1000 programs on Hard Disk •Multimode Transducer System

2205不锈钢的焊接工艺

2205不锈钢的焊接工艺2205不锈钢是一种新型的不锈钢材料,因为它所具有的优异的性能而被广大用户所喜爱,它在应用领域上不断地摸索前进,使得已经在其同行业有了一定的地位,既如此,它的质量问题就成为了我们比较关注的问题,质量问题的考量可以从两面入手,一个是其材质问题,另一个就是其焊接工艺方面,那么今天阐述一下其焊接有哪些工艺。

1)焊前准备采用机加工制备试板坡口,用不锈钢专用砂轮片打磨坡口及坡口两侧各30mm范围,并用丙酮清洗,以除去氧化膜、油污。

2)焊接方法一般的焊接方法,如焊条电弧焊、钨极氩弧焊和熔化极气体保护焊埋弧焊等,都可用于双相不锈钢的焊接。

3)焊材的选择对于焊条电弧焊,根据耐腐蚀性,接头韧性的要求即焊接位置,可选用酸性或碱性焊条。

4)焊接工艺参数的选择焊接线能量太大或太小都不好,一般控制在0.5~2.5 kJ/cm范围,其具体大小要根据焊件厚度选择。

5)焊接熔池及背面的保护气体保护焊时保护气体中加氮可以提高焊缝的耐蚀性。

有效的背面气体保护是保证焊接质量的前提,保护气体的纯度应满足工艺要求,应采取有效的背面保护工装,开始焊接时要对焊缝背面的氧含量进行检测,满足工艺要求后才能开始焊接。

6)定位焊缝定位焊缝焊接时,如果长度过短,焊接未建立起平衡过程即结束,焊缝冷却会很快,可能导致铁素体含量过高、低韧性并因氮化物析出而降低耐腐蚀性能。

因此,如采用定位焊,对定位焊缝的最短长度应进行规定,且应采用较大热输入规范参数。

7)焊接过程材料的保护材料表面的弧击和起弧,是一个瞬间的高温过程,冷却速度很快,表面显微组织中铁素体含量很高,这种组织对裂纹和腐蚀很敏感,应尽力避免,如果产生必须用细砂轮打磨去除。

现场焊接过程中材料的保护非常重要,应避免碳钢、铜、低熔点金属或其它杂质对不锈钢的污染,可能情况下,不锈钢和碳钢管应分开存放和焊接。

焊接和切割过程中应采取措施防止飞溅、弧击、渗碳、局部过热等。

以上简单的介绍不知道您了解了没有,焊接工艺的要求还得需要焊接人员具有更加专业的焊接经验和知识才可以,在焊接的过程中,一定要对每个方面都要特别关注,以免在焊接中出现不必要的问题。

WB焊线工艺技术资料

⑴ 参数设定

KEY

MAIN

1.BONDING SET UP

如下设定:

CLAMP CLOSE: [ **] g [ 80] g

⑵ Manual模式下,使用W/C键 执行闭合Clamp旳操作.

⑶ 调整VR2 使Tension Gauge旳测量成果到达”80g±5g”.

⑷ 参数设定

CLAMP CLOSE: [ **] g [ 10] g

超声波 发生器

*主要:超声波振動旳安定化 Torque Wrench

装配Capillary时拧紧Screw,管理 Torque Tool冶具

管理安装Capillary旳長度,专用JIG.

4 . Cut Wire Clamp & Spark Rod调整

4-1. Wire Clamp调整措施

1.准备 必要JIG: Tension Gauge (150g) : 示波器 : 扩展板 (HDV-550 )

按下列条件模拟设定

KEY SUB MAINTENNANCE

W/C OPEN: [ ①] g [ 60] g CLOSE: [ ②] g [ 80] g Interval: [ 100] ms

HEAD1

4-1-5-1. Cut Clamp OPEN 调整

将①旳值分别设定为”-20,-15,-10,-5,0,5,10,15,20”这九个数值来确认波形.从中选定波形振幅最小旳所 相应旳数值. 再将选定旳数值±2g 反复进行波形确认,从而选定最适合旳参数值.

Tension Gauge

⑴ 参数设定

KEY

MAIN

1.BONDING SET UP

如下设定: CLAMP OPEN: [ **] g [ 60] g

电焊一条线的焊接工艺流程和注意事项

电焊一条线的焊接工艺流程和注意事项下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!电焊一条线的焊接工艺流程与注意事项在工业生产中,电焊是一种常见的连接金属材料的方法。

焊接工艺介绍

§2.1电阻焊

1.点焊

用两柱状电极压紧工件→通电→接触面发生点 状熔化(熔核)→断电,在压力下完成一个焊点的结 晶过程。多用于薄板的非密封性连接。

§2.1电阻焊

分流现象: 一个点焊好后,焊另一个点,有一部分电流流经已焊好的点处,称为分 流现象。接质量的主要因素有焊接电流、通电 时间、电极压力及工件 表面清理情况等。 工件越厚,焊件导电性越好分流现象越 严重影响焊 接质量。所以点焊有焊点间最小距离限制。

2.熔化极氩弧焊: 以连续送进的焊丝作为 电极进行焊接。此时可用较大电流焊接 厚度25mm以下工件。

★对氩气要求纯度99.7%以上,焊前必须把接头表面清理干净。 。

§1.6气体保护 焊

二、二氧化碳气体保护焊 ★ 以CO2 作为保护气体的电弧焊。焊丝作 电极,焊丝的送进靠送丝机构实现。 ★ 特点 1.成本低 CO2的价格低。 2.生产率高 焊丝的送进是机械化或自动化; 电流密度大,电弧热量集中, 故焊接速度较快;焊后无渣壳, 节约了清理时间。 3.操作性能好 明弧焊接,易于观察。 适于各种位置的焊接。 4.质量较好 焊接热影响区较小,变形和产生裂纹的倾向小。 5.飞溅较严重,焊缝不够光滑,易有气孔。 主要用于30mm以下低碳钢、部分低合金钢焊件,尤其适宜薄板。

§2.1电阻焊

二、缝焊 缝焊和点焊过程相似,只是用旋转的 圆盘状滚动电极 代替柱状电极。盘状 电极压紧焊件并滚动,同时也带动焊 件向前移动配合断续通电,形成连续 重叠的焊缝。焊点相互重叠50%以上, 密封性好主要用于要求密封性好的薄 壁结构。缝焊只适用于3mm以下的薄 壁结构。

§2.1电阻焊

3.对焊

5.应用 机械、电器、仪器、仪表、电子真空器件、航空、

航天设备等。

§ 2.3 钎焊

焊锡焊线技巧

焊锡焊线技巧一、焊锡焊线的基本知识1.1 焊锡焊线的定义焊锡焊线是一种用于电子制造和修复的重要材料,常用于连接电路板上的电子元件和导线。

它由两部分组成,焊锡是主要的焊接材料,焊线则是包裹焊锡的外层材料。

1.2 焊锡焊线的分类焊锡焊线可以根据不同的要求和用途进行分类。

常见的分类方式包括焊锡纯度、焊线直径和焊线芯心形状等。

根据焊锡纯度可分为纯度高和纯度低的焊锡;根据焊线直径可分为粗细不同的焊线;根据焊线芯心形状可分为芯心为矩形和芯心为花心的焊线。

1.3 焊锡焊线的选购注意事项选择适合的焊锡焊线非常重要,以下是一些建议: 1. 选择合适直径的焊线,通常根据焊接对象的尺寸来确定。

2. 核对焊线的纯度,确保其质量符合要求。

3. 选择合适类型的焊线芯心,根据焊接工艺和要求来决定。

二、焊锡焊线的使用技巧2.1 准备工作在焊接开始之前,有几项准备工作需要进行: - 确保焊铁头部清洁,没有焊锡残留或氧化物。

- 准备焊锡焊线和辅助工具,如钳子、剪线器等。

- 确保焊接环境通风良好,避免有害气体的吸入。

2.2 焊接技巧以下是一些常用的焊接技巧,可以帮助提高焊接质量和效率: 1. 控制焊锡温度:焊锡温度过高会损坏电子元件,而温度过低则会导致焊接不良。

因此,需要根据焊锡的熔点和焊接对象的要求来控制焊锡的温度。

2. 使用适量的焊锡:使用过少的焊锡会导致焊接不牢固,而使用过多的焊锡则会造成短路等问题。

合适的焊锡量可根据焊线直径和焊接对象来确定。

3. 热量均匀分布:将焊锡焊线放在焊接位置上,使热量均匀分布,确保焊接的均匀性和牢固性。

4. 避免晃动:焊接时应保持手稳定,避免焊锡晃动,以免造成冷焊或焊接不良。

2.3 焊线处理技巧焊线处理对焊接的成功与否起着重要作用,以下是一些建议: - 剪线:在焊接完成后,及时剪除多余的焊线,可减少短路的发生。

- 整齐摆放:焊线可以在焊接完成后整齐地摆放,使焊接点干净、美观,并有利于后续的维护。

焊线及焊线工艺介绍

NOT INCLUDE DEDICATE LINE

Free air ball is captured in the chamfer

pad lead

Free air ball is captured in the chamfer

SEARCH HEIGHT

pad lead

Free air ball is captured in the chamfer

= 17 – 90 mm @ bonding area in Y = 54mm L = 280 mm [Maximum] T = 0.075 – 0.8 mm

•Applicable Magazine W = 100 mm (Maximum) L = 140 – 300 mm H = 180 mm (Maximum)

WIRE BOND PROCESS INTRODUCTION

CONTENTS

ASSEMBLY FLOW OF PLASTIC IC Wire Bond 原理 M/C Introduction Wire Bond Process Material SPEC Calculator DEFECT

(3 leads/frame) •Lead Locator Accuracy + 2.4 um •Post Bond Inspection First Bond, Second Bond

Wire Tracing •Max. Die Level Different 400 – 500 um

•Facilities •Voltage 110 VAC (optional 100/120/200/210/ •220/230/240 VAC

heat

lead

焊线及焊线工艺介绍

•No. of Bonding Wires up to 1000

•Program Storage 1000 programs on Hard Disk

•Multimode Transducer System

•

Programmable profile, control and vibration modes

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

焊线及焊线工艺介绍Βιβλιοθήκη Bond Head ASSY

• Low impact force •Real time Bonding Force monitoring • High resolution z-axis position with 2.5 micron per step resolution • Fast contact detection • Suppressed Force vibration • Fast Force response • Fast response voice coil wire clamp

•

Solder

Ball

A

•

• SURFA • PlaDceejmuneknt

CE

•

TRIM

• MOUNT

• PTHKRGOU •

GH

电线焊接方法

电线焊接方法电线焊接是一种常见的金属连接方法,广泛应用于电气工程、机械制造、汽车维修等领域。

正确的焊接方法不仅可以确保焊接质量,还能提高工作效率。

下面将介绍几种常见的电线焊接方法及其操作步骤。

首先,我们来介绍电弧焊接方法。

电弧焊接是利用电弧将工件和焊条熔化,形成坚固的连接。

操作时,首先要准备好焊接设备,包括焊接机、焊条、焊接面罩等。

然后,将工件表面清理干净,用夹具固定好工件的位置。

接下来,将焊条插入焊接机的焊条夹持装置,调整好焊接电流和电压,戴好焊接面罩,开始进行焊接。

在焊接过程中,要保持焊枪和工件的角度适当,保持稳定的焊接速度,以确保焊接质量。

其次,是气体保护焊接方法。

气体保护焊接是利用惰性气体或活性气体对焊接区域进行保护,防止氧气和其他杂质对焊接质量的影响。

在进行气体保护焊接时,需要使用气体保护焊接设备,包括焊接枪、气瓶、减压阀等。

操作时,首先要将气瓶连接到焊接设备上,并调整好气体流量和压力。

然后,将工件表面清理干净,将工件固定好,戴好焊接面罩,开始进行焊接。

在焊接过程中,要注意保持适当的焊接速度和角度,以确保焊接质量。

最后,是电阻焊接方法。

电阻焊接是利用电流通过工件产生热量,使工件表面瞬间熔化,形成连接。

在进行电阻焊接时,需要使用电阻焊接设备,包括电阻焊接机、电极等。

操作时,首先要将工件夹紧在电极之间,调整好电阻焊接机的参数,开始进行焊接。

在焊接过程中,要保持适当的压力和电流,以确保焊接质量。

总的来说,无论是电弧焊接、气体保护焊接还是电阻焊接,都需要严格按照操作规程进行,保证焊接质量。

在进行焊接时,要注意安全防护措施,避免因操作不当造成意外伤害。

同时,要选择适合的焊接方法和焊接材料,根据具体的工件材料和要求进行选择,以确保焊接质量和效率。

希望以上介绍的电线焊接方法能对大家有所帮助,谢谢阅读!。

发电机绕组焊线工艺

3KW发电机电枢绕组焊接工艺

一.材料

嵌线完成的定子铁芯(以下简称绕线铁芯),套管(丙烯酸脂玻璃纤维软管φ4长50mm),铜焊箔片(铜磷基非晶焊箔FQ1000,厚0.03 DB/320HB-1988)

二.工具

点焊机,剪刀,剪线钳。

三.工艺准备

将剪到适当长度的电枢过桥线端部的绝缘漆刮掉(长度为5mm)用压缩空气将绕组铁芯吹干净,将每一组电枢过桥线上套上一根套管。

四.工艺过程

1、

五.质量检查

1.检查所有的材料,尺寸,规格是否符合图纸的技术标准。

2.检查线圈节距,过桥线是否正确。

3.检查相间绝缘是否垫到位,过桥线是否有跨相现象。

4.绕组端部是否排列整齐,端部长度是否符合图纸要求。

5.槽绝缘与槽楔不应有破损现象,否则修补完善,但破损处每台不得超过

三处,且不准破裂到铁心。

6.通过摇表检查电枢线圈和励磁线圈是否有破损现象和露电现象(注:摇

表检测定子铁芯和电枢线圈以及励磁线圈之间的电阻应大于5MΩ)。

7.检查焊接处两边是否有不重叠的尖锐凸起,如果有就将凸起处理掉。

六.技术安全与注意事项

1.嵌线时不得用铁制工具直接与导线接触

2.嵌线中不允许有导线绝缘损伤及槽底绝缘破裂现象,否则必须重新调换。

3.堆放及搬运过程中不得损伤线圈绝缘。

4.工件及工作场地应保持整洁干燥。

焊接工艺技术手册

焊接工艺技术手册第一章:引言焊接是一种常见的金属连接方法,广泛应用于各个行业和领域。

为了确保焊接质量和效率,合理的焊接工艺技术是至关重要的。

本手册旨在提供有关焊接工艺技术的全面信息,以帮助焊接工程师和操作人员更好地理解和运用焊接技术。

第二章:焊接原理2.1 焊接概述焊接是通过将金属材料加热至熔化状态并结合在一起来实现材料的连接。

在焊接过程中,焊条或电弧等热源用于加热材料,并且可能需要使用填充金属来实现连接。

2.2 焊接类型根据焊接过程中加热金属的方式,焊接可分为以下几种类型:电弧焊接、气体保护焊接、摩擦焊接、激光焊接等。

每种焊接类型都有其特点和适用范围。

第三章:焊接设备与工具3.1 焊接机器合适的焊接机器是实现高质量焊接的关键。

常见的焊接机器包括电弧焊机、气体保护焊机和激光焊机等。

本节将详细介绍各种焊接机器的工作原理和操作要点。

3.2 焊接工具焊接工具有助于提高焊接效果和操作便利性。

例如,焊枪、电焊剪、刷子等。

在本节中,将介绍常见的焊接工具及其用途。

第四章:焊接材料4.1 焊接材料概述焊接材料包括焊条、填充金属、保护气体等。

不同的焊接材料适用于不同的焊接类型和金属材料。

本节将详细讨论各种焊接材料的特性和选择原则。

4.2 焊接材料的预处理为了实现良好的焊接接头,焊接材料需要经过一系列预处理步骤,例如去除油污、氧化膜和腐蚀等。

本节将介绍焊接材料的预处理方法。

第五章:焊接工艺参数5.1 焊接电流与电压焊接电流和电压是控制焊接过程中最重要的参数之一。

在本节中,将详细介绍如何选择合适的焊接电流和电压,并解释其对焊接质量的影响。

5.2 焊接速度焊接速度是另一个关键的焊接参数,它影响着焊接接头的形成和焊缝质量。

本节将讨论如何确定适当的焊接速度以确保焊接质量。

第六章:常见焊接缺陷与排除方法6.1 焊接缺陷概述焊接过程中可能会出现各种缺陷,例如焊缝不饱满、气孔、裂纹等。

本节将列举并解释常见的焊接缺陷,帮助读者更好地了解并避免这些问题的发生。

定子铜线焊接工艺

定子铜线焊接工艺一、定子铜线焊接工艺流程1. 准备工作:收集所需的焊接设备和材料,包括焊接机、焊接电极、焊接钳、焊接丝等。

同时,检查设备是否完好,并确保焊接区域干净整洁。

2. 线路布置:根据定子的设计要求,在定子上布置焊接线路,确保线路的连接正确无误。

同时,注意线路的紧密排列,避免出现交叉或过于密集的情况。

3. 清洁定子:使用清洁剂或刷子清洁定子表面,确保无油污、灰尘等杂质。

这是为了提高焊接的质量和可靠性。

4. 焊接准备:将焊接机连接电源,并根据焊接线路的要求调整焊接电流和时间。

同时,检查电极是否正常,如有需要,更换电极。

5. 焊接操作:将焊接电极置于焊接线路交汇处,并用焊接钳夹紧。

启动焊接机,进行焊接操作。

在焊接过程中,需保持稳定的手部动作,确保焊接质量。

6. 焊接质检:焊接完成后,对焊接点进行质检。

主要检查焊接点的焊接质量,如焊点是否牢固、接触是否良好等。

7. 后续处理:焊接完成后,对焊接区域进行清理,清除焊渣和其他杂质。

同时,对焊接点进行防护,以避免腐蚀和损坏。

1. 焊接操作时,要注意安全。

避免直接接触焊接电极和焊接线路,以免触电或烫伤。

2. 焊接前,要对焊接设备进行检查和维护,确保设备正常工作。

3. 焊接过程中,要保持焊接区域的通风良好,以防止有害气体的产生和积累。

4. 焊接线路的布置要合理,避免过度拉伸或弯曲,以免影响焊接质量。

5. 焊接时,要注意焊接点的温度和时间控制,避免过热或过短的焊接时间,以免影响焊接质量。

6. 焊接完成后,要及时对焊接点进行质检,并进行后续处理,以确保焊接质量和可靠性。

7. 若发现焊接点存在质量问题,及时进行修复或更换,以避免影响整个定子的工作效果。

8. 定期对焊接设备进行维护和保养,确保设备的稳定性和可靠性。

通过以上的介绍,希望能对定子铜线焊接工艺有一个初步的了解。

定子铜线焊接工艺是一项关键的工艺,对于定子的质量和可靠性有着重要影响,因此在实际操作中需要严格按照工艺流程进行操作,并注意工艺中的各项细节和注意事项,以确保焊接质量和可靠性。

最全超声波焊接工艺及焊线设计方法

既能避免产品划伤,又能保证产品定位。

超声波焊接设计要点

4.底座制作

根据产品外形设计不同材料的底座,分为以下几大类别: 1.不需要保护产品外观的内部件:采用刚性底座,一般为金属材质,打磨倒角后

使用,固定产品。 2.需要对产品外观进行防护的,采用弹性底座,一般为金属表面附着硬硅胶,仿

形定位,固定并防护产品。 3.组合式底座,产品外形复杂,尺寸较大,需要焊接的角度不在水平面上,尺寸

较小难以固定,需要辅助固定的产品,一般采用组合式底座进行固定。

超声波焊接设计要点

5.超声波塑料接面机构设计

超声波焊接时并不要求全体振动发热,而是希望能选择得性的在焊接部位发热, 超声波焊接时,超声波在塑料中传达到设有导熔线〈Energy Director〉的接合面, 在此处发热而焊接。没有开设导熔线,来以点破坏面的材质分子结构,便无法焊 接。因此超声波塑料焊接的接面机构设计,影响焊接的难易、焊接部外观、加工 精度、焊接强度及水、气密性等。

超声波焊接设计要点

1.焊接材料的选择

a.不可选择热固性材料:原理分析:热固性材料一次加热后成型为最终 状态,不可再次使用 。 超声波焊接原理为接触面高速面摩擦,产生高温使 塑胶的分子链破坏的同时加压,是焊接面的塑胶分子链重新形成,最终“合 二为一”。

选择热塑性材料:热塑性材料形成的分子结构为高分子次级弱链连接, 再次受到加热时高分子次级弱链受到破坏,破坏后的分子链在高温及适当 的压力下回再次成型。

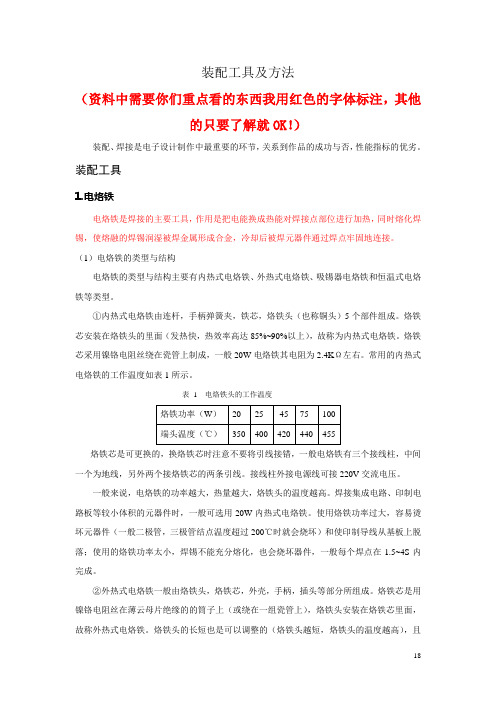

PCB焊接技术及工艺

装配工具及方法(资料中需要你们重点看的东西我用红色的字体标注,其他的只要了解就OK!)装配、焊接是电子设计制作中最重要的环节,关系到作品的成功与否,性能指标的优劣。

装配工具1.电烙铁电烙铁是焊接的主要工具,作用是把电能换成热能对焊接点部位进行加热,同时熔化焊锡,使熔融的焊锡润湿被焊金属形成合金,冷却后被焊元器件通过焊点牢固地连接。

(1)电烙铁的类型与结构电烙铁的类型与结构主要有内热式电烙铁、外热式电烙铁、吸锡器电烙铁和恒温式电烙铁等类型。

①内热式电烙铁由连杆,手柄弹簧夹,铁芯,烙铁头(也称铜头)5个部件组成。

烙铁芯安装在烙铁头的里面(发热快,热效率高达85%~90%以上),故称为内热式电烙铁。

烙铁芯采用镍铬电阻丝绕在瓷管上制成,一般20W电烙铁其电阻为2.4KΩ左右。

常用的内热式电烙铁的工作温度如表1所示。

表1 电烙铁头的工作温度烙铁芯是可更换的,换烙铁芯时注意不要将引线接错,一般电烙铁有三个接线柱,中间一个为地线,另外两个接烙铁芯的两条引线。

接线柱外接电源线可接220V交流电压。

一般来说,电烙铁的功率越大,热量越大,烙铁头的温度越高。

焊接集成电路、印制电路板等较小体积的元器件时,一般可选用20W内热式电烙铁。

使用烙铁功率过大,容易烫坏元器件(一般二极管,三极管结点温度超过200℃时就会烧坏)和使印制导线从基板上脱落;使用的烙铁功率太小,焊锡不能充分熔化,也会烧坏器件,一般每个焊点在1.5~4S内完成。

②外热式电烙铁一般由烙铁头,烙铁芯,外壳,手柄,插头等部分所组成。

烙铁芯是用镍铬电阻丝在薄云母片绝缘的的筒子上(或绕在一组瓷管上),烙铁头安装在烙铁芯里面,故称外热式电烙铁。

烙铁头的长短也是可以调整的(烙铁头越短,烙铁头的温度越高),且有凿式,尖锥形,圆面形,圆尖锥形和半圆钩形等不同的形状,以适应不同焊接物面的需要。

电阻丝断路后也可重新修复或更换。

烙铁头采用热传导性好的以铜为基体的铜—锑,铜—铍,铜—铬—锰—及铜—镍—铬等铜合金材料制成。

焊线工艺参数规范

焊线工艺规范1范围 (2)2工艺 (2)3焊接工艺参数范围 (3)4工艺调试程序 (5)5工艺制具的选用 (6)6注意事项 (8)1范围1.1主题内容本规范确定了压焊的工艺能力、工艺要求.工艺参数、工艺调试程序、工艺制具的选用及注意事项。

1.2适用范围1.2.1ASM-Eagle60.k&s1488机型。

1.2.2适用于目前在线加工的所有产品。

2工艺2.1工艺能力2.1.1接垫最小尺寸:45µm×45µm2.1.2最小接垫节距(相邻两接垫中心间距离):≥60µm2.1.3最低线弧高度:≥6mil2.1.4最大线弧长度:≤7mm2.1.5最高线弧高度:16mil2.1.6直径:Eagle60:Ф18—75um,K&S1488:Ф18—50um2.2工艺要求2.2.1键合位置2.2.1.1键合面积不能有1/4以上在芯片压点之外,或触及其他金属体和没有钝化层的划片方格。

2.2.1.2在同一焊点上进行第二次键合,重叠面积不能大于前键合面积的1/3。

2.2.1.3引线键合后与相邻的焊点或芯片压点相距不能小于引线直径的1倍。

2.2.2焊点状态2.2.2.1键合面积的宽度不能小于引线直径的1倍或大于引线直径的3倍。

2.2.2.2焊点的长度:键合面积的长度不能小于引线直径的1倍或大于引线直径的4倍。

2.2.2.3不能因缺尾而造成键合面积减少1/4,丝尾的总长不能超出引线直径的2倍。

2.2.2.4键合的痕迹不能小于键合面积的2/3,且不能有虚焊和脱焊。

2.2.3弧度2.2.3.1引线不能有任何超过引线直径1/4的刻痕、损伤、死弯等。

2.2.3.2引线不能有任何不自然拱形弯曲,且拱丝高度不小于引线直径的6倍,弯屏后拱丝最高点与屏蔽罩的距离不应小于2倍引线直径。

2.2.3.3不能使引线下塌在芯片边缘上或其距离小于引线直径的1倍。

2.2.3.4引线松动而造成相邻两引线间距小于引线直径的1倍或穿过其他引线和压点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Bond Head ASSY

• Low impact force •Real time Bonding Force monitoring • High resolution z-axis position with 2.5 micron per step resolution • Fast contact detection • Suppressed Force vibration • Fast Force response • Fast response voice coil wire clamp

Programmable profile, control and vibration modes

Eagle

MACHINE SPECIFICATIONS (II)

•Vision System •Pattern Recognition Time 70 ms / point •Pattern Recognition Accuracy + 0.37 um •Lead Locator Detection 12 ms / lead

Eagle

MACHINE SPECIFICATIONS (III)

•Material Handling System •Indexing Speed 200 – 250 ms @ 0.5 “ pitch •Indexer Resolution 1um •Leadframe Position Accuracy + 2 mil •Applicable Leadframe W = 17 – 75 mm @ bonding area in Y = 65mm

WIRE BOND PROCESS INTRODUCTION

CONTENTS

ASSEMBLY FLOW OF PLASTIC IC Wire Bond 原理 M/C Introduction Wire Bond Process Material SPEC Calculator DEFECT

= 17 – 90 mm @ bonding area in Y = 54mm L = 280 mm [Maximum] T = 0.075 – 0.8 mm

X Y Table

•Linear 3 phase AC Servo motor •High power AC Current Amplifier •DSP based control platform •High X-Y positioning accuracy of +/- 1 mm •Resolution of 0.2 mm

W/H ASSY

• changeover

•·Fully programmable indexer & tracks

•·Motorized window clamp with soft close feature

•·Output indexer with leadframe jam protection feature

Gold wire

pad lead

B.PRINCIPLE

PRESSURE VIBRATION

AL2O3

CONTAMINATION GLASS

GOLD BALL

Al SiO2

Si

MOISTURE

銲接條件

HARD WELDING Pressure (Force) Amplify & Frequecy Welding Time (Bond Time) Welding Tempature (Heater) THERMAL BONING Thermal Compressure Ultrasonic Energy (Power)

(3 leads/frame) •Lead Locator Accuracy + 2.4 um •Post Bond Inspection First Bond, Second Bond

Wire Tracing •Max. Die Level Different 400 – 500 um

•Facilities •Voltage 110 VAC (optional 100/120/200/210/ •220/230/240 VAC

(Programmable) •Loop Type Normal, Low, Square & J •XY Resolution 0.2 um •Z Resolution (capillary travelling motion)2.5 um •Fine Pitch Capability 35 mm pitch @ 0.6 mil wire •No. of Bonding Wires up to 1000 •Program Storage 1000 programs on Hard Disk •Multimode Transducer System

封裝簡介

晶片Die

金線 Gold Wire 導線架

Lead fram

Wafer Grinding

封裝流程

Wafer Saw

Die Bonding来自toasterWire Bonding

Die Surface Coating

Molding

Laser Mark

BGA

SURFACE MOUNTPKG THROUGH HOLE PKG

• Tool less conversion window clamps and top plate enables fast device

Eagle

MACHINE SPECIFICATIONS (I) •Bonding System •Bonding Method Thermosonic (TS) •BQM Mode Constant Current, Voltage, Power and Normal

Solder Ball Placement

Dejunk TRIM Solder Plating

Singulation

Solder Plating TRIM/ FORMING

Dejunk TRIM

Packing

Wire Bond 原理

Ball Bond ( 1st Bond )

Wedge Bond ( 2nd Bond )