严重度 频度 探测度表

FEMA 严重度、频率、探测率参数选择标准(参考)

过程失效模式和后果分析

探测机会

没有探测机会 在任何阶段不太可

能探测

评价准则: 过程控制探测的可能性 没有现有控制;不能探测或不能解析 失效模式和/或错误(要因)不容易探测(如:随机检查)

加工后问题探测

开始时问题探测

加工后问题探测

开始时问题探测

加工后问题探测 开始时问题探测 错误探测和/或问

题预防 探测不能用;防错

第四章

过程失效模式和后果分析

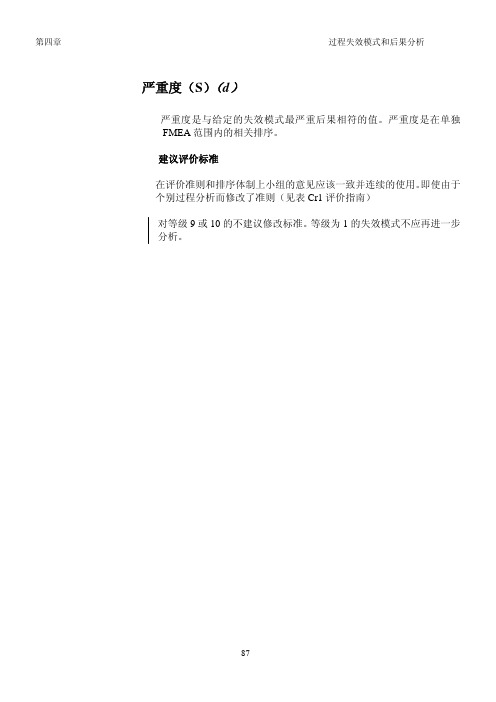

严重度(S)(d)

严重度是与给定的失效模式最严重后果相符的值。严重度是在单独 FMEA 范围内的相关排序。 建议评价标准 在评价准则和排序体制上小组的意见应该一致并连续的使用。即使由于 个别过程分析而修改了准则(见表 Cr1 评价指南) 对等级 9 或 10 的不建议修改标准。等级为 1 的失效模式不应再进一步 分析。

建议评价准则:

小组应该在评价准则和排序系统上意见一致并连续地使用,即使是由 于个别过程分析而修改准则。发生率应该以表 Cr2 为指南使用 1 到 10 的等级来评价。

92

第四章 失效可能性

非常高 高

一般

低 非常低

过程失效模式和后果分析

准则:PFMEA 要因发生率 (事件每项目/车辆) ≥100 次 每 1000 个 ≥1 次每 10 辆中 50 次每 1000 个 1 次每 20 辆中 20 次每 1000 个 1 次每 50 辆中 10 次每 1000 个 1 次 100 辆中 2 次每 1000 个 1 次每 500 辆中 .5 次每 1000 个 1 次每 2000 辆中 .1 次每 1000 个 1 次每 10,000 辆中 .01 每 1000 个 1 每 100,000 辆中 ≤.001 每 1000 个中 1 每 1,000,000

FMEA严重度、频率、探测度评价准则

可能危及作业员(机器或组装)但有警告。

主要功能丧失或降级

丧失基本功能(汽车不能运行,不影响汽车安全运行)

8

严重的破坏

产品可能必须要100%丢弃,生产线停止并停止装运。

主要功能降级(汽车可运行,但是性能层次降低)

7

重大的破坏

生产运行一部分(少于100%)需被丢弃。主要过程中出现的偏差(生产线速度降低或需增加人力)。

4

中上

从源头进行的问题探测

由自动化控制进行工位上失效模式探测。这种自动化控制能探测不符合零件,并自动锁定工位上的零件以防止进一步的操作。

3

高

错误探测和/或问题预防

由自动化控制进行工位上错误(起因)探测,这种自动化控制能探测错误和预防不符合零件的制造。

2

很高

探测不可行;

错误预防

错误(起因)预防是通过固定设施设计,机械设计或零件设计而产生的。通过过程或产品设计进行防错而避免制造不符合零件。

4

中等破坏

生产运行100%需要在其运行前进行生产线的工站上返工。

汽车可运行,但是外观或噪音等项目不合格,并且大多数(50%)顾客会发现这些缺陷。

3

生产运行的一部分需要在其运行前进行生产线的工站上返工。

汽车可运行,但是外观或噪音等项目不合格,并且大多数(<25%)有辨识能力的顾客会发现这些缺陷。

2

次要的破坏

8

10件/每千件Hale Waihona Puke 每100件中有一件7

中等

2件/每千件

每500件中有一件

6

0.5件/每千件

每2000件中有一件

5

0.1件/每千件

每10,000件中有一件

4

低

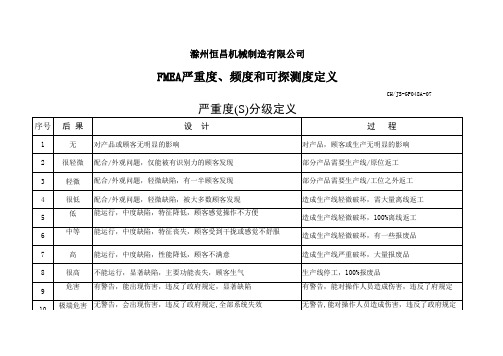

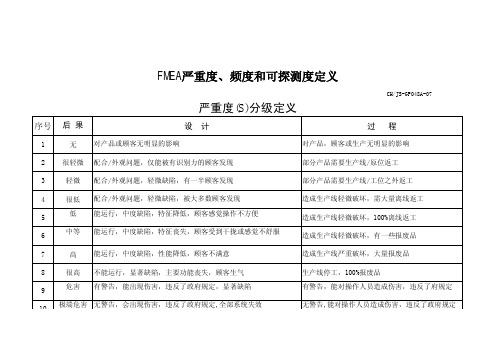

FMEA严重度 频度和可探测度定义参考

8

很高 不能运行,显著缺陷,主要功能丧失,顾客生气

9

危害 有警告,能出现伤害,违反了政府规定,显著缺陷

10 极端危害 无警告,会出现伤害,违反了政府规定,全部系统失效

造成生产线严重破坏,大量报废品 生产线停工,100%报废品 有警告,能对操作人员造成伤害,违反了府规定 无警告,能对操作人员造成伤害,违反了政府规定

已证实的类似应用

4

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

5

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

6

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

7

反复出现 设计人员很少的经验和/或能 相似过程经常出现失效

参考已证实的类似应用

8

高

设计人员很少的经验和/或能 相似过程经常出现失效

参考已证实的类似应用

9

很高

设计人员很少的经验和/或能 相似过程无法避免失效

参考已证实的类似应用

10

不可避免 设计人员很少的经验和/或能 相似过程无法避免失效

参考已证实的类似应用

可能失效比率

10M到1.5M中 有一次 20K到150K中 有一次 4K到15K中 有一次 一年中有一次

Cpk

≤1/1.5M ≥ 1.67

1/150K ≥ 1.50

1/15K

≥ 1.33

1/2K

≥ 1.17

一季度中有一次 1/400

≥ 1.00

一个月中有一次

一个星期中有一 次; 20-40个中有一次 10-20个中有一次

FMEA评价准则(第四版)

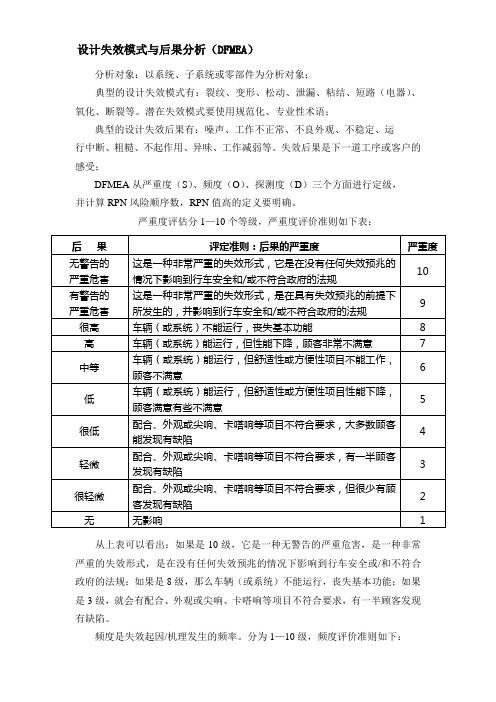

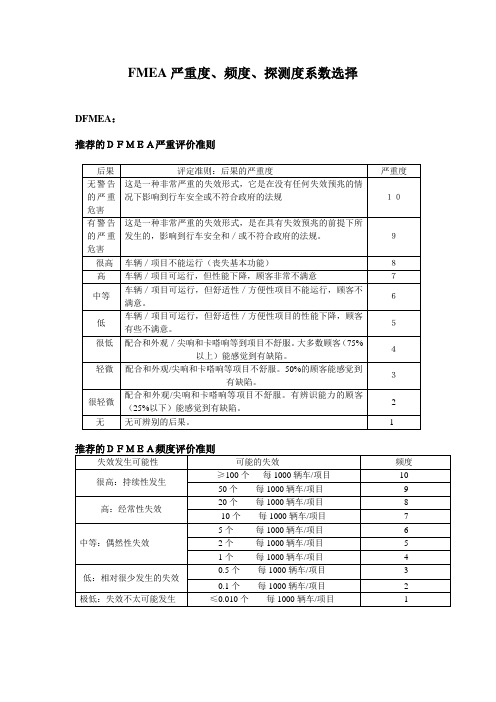

设计失效模式与后果分析(DFMEA)分析对象:以系统、子系统或零部件为分析对象;典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。

潜在失效模式要使用规范化、专业性术语;典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等。

失效后果是下一道工序或客户的感受;DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。

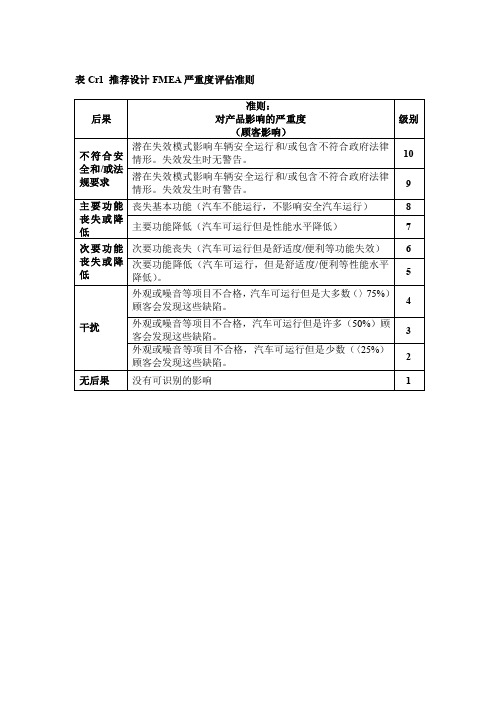

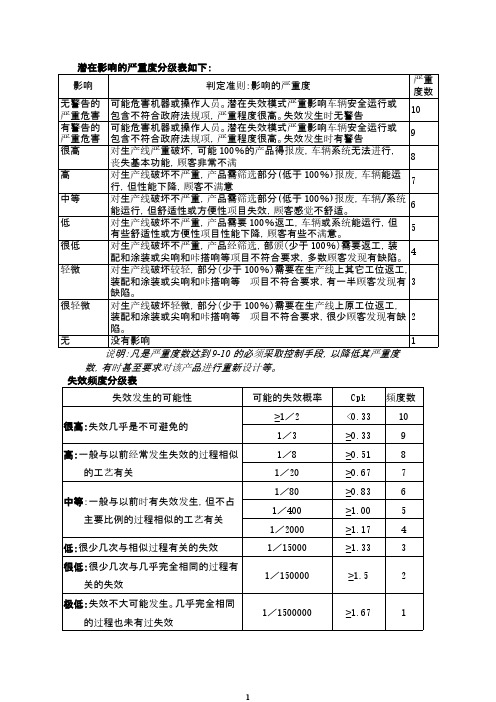

严重度评估分1—10个等级,严重度评价准则如下表:从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。

频度是失效起因/机理发生的频率。

分为1—10级,频度评价准则如下:从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。

探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1—10级:探测度评价准则如下表:从上表可以看出:如果是10级,那么探测性是绝对不肯定。

也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。

三、过程失效模式与后果分析(PFMEA)分析对象:以加工工艺过程的每道工序为分析对象;典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形脏污、安装调试不当、接地、开路、短路、工具磨损等;过程的失效后果分两种:下道工序而言:有无法紧固、无法钻孔/攻丝、无法加工表面、危害操作者、不配合、不连续、损坏设备等;对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。

严重度、失效频度、不可探测度 分级表

数,有时甚至要求对该产品进行重新设计等。

•不可探测度栏:是评估在零件离开制造现场前,现行控制方法对失效模式得到发现的可能性,分1-10级。

此栏目按表中“探测性”选择输入不可探测度。

•风险顺序数栏:RPN用于对失效模式排序。

采取纠正措施降低RPN,但不管RPN数值的大小,当失效模式读数高时,就应特别引起重视,以采取纠正措施。

此栏目输入时自动计算。

计算方法是:RPN=SEV(严重度)×OCC(频度)×DET(不可探测度)

说明:当风险顺序数大于或等于64时,必须采取纠正措施降低RPN。

同时,不论风险顺序数值是大是小,只要严重度数高时,就应特别引起重视。

FMEA严重度、频度和可探测度

已证实的类似应用

4

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

5

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

6

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

7

反复出现 设计人员很少的经验和/或能 相似过程经常出现失效

Cpk

≤1/1.5M ≥ 1.67

1/150K ≥ 1.50

1/15K

≥ 1.33

1/2K

≥ 1.17

一季度中有一次 1/400

≥ 1.00

一个月中有一次 1/80

≥ 0.83

一个星期中有一次; 1/20 20-40个中有一次 10-20个中有一次 1/8

≥ 0.67 ≥ 0.51

3-8个中有一次

1/3

5 中等

现行控制可能探测出失效模式.

>60%

6低

现行控制可能探测出失效模式

>50%

7 很低

现行控制可能探测出失效模式

>40%

8 微小

现行控制不太可能探测出失效模式

<40% 分析方法未经证实

9 很微小

现行控制不太可能探测出失效模式

<25% 分析方法未经证实

10 几乎不可能 无现行控制.分析方法未经证实,顾客发

造成生产线严重破坏,大量报废品

8

很高 不能运行,显著缺陷,主要功能丧失,顾客生气

9

危害 有警告,能出现伤害,违反了政府规定,显著缺陷

10 极端危害 无警告,会出现伤害,违反了政府规定,全部系统失效

DFMEA严重度、频度、探测度评价准则资料

多

设计控制有较多的机会能找出潜在的起因/机理及后续的失效模式

3

很多

设计控制有很多的机会能找出潜在的起因/机理及后续的失效模式

2

几乎肯定

设计控制几乎肯定能找出潜在的起因/机理及后续的失效模式

1

后果

评定准则:后果的严重度

严重度

无警告的严重危害

这是一种非常严重的失效形式,它是在没有任何失效预兆的情况下影响到行车安全或不符合政府的法规

5

很低

配合和外观/尖响和卡嗒响等到项目不舒服。大多数顾客(75%以上)能感觉到有缺陷。

4

轻微

配合和外观/尖响和卡嗒响等项目不舒服。50%的顾客能感觉到有缺陷。

3

很轻微

配合和外观/尖响和卡嗒响等项目不舒服。有辨识能力的顾客(25%以下)能感觉到有缺陷。

无

无可辨别的后果。

1

表3.推荐的DFMEA频度评价准则

DFMEA严重度、频度、探测度评价准则

表2.推荐的DFMEA严重评价准则表4.推荐的DFMEA探测度评价准则

探测度

准则:设计控制可能探测出来的可能性

探测度定级

绝对不肯定

设计控制将不能和/或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制

10

很极少

设计控制只有很极少的机会能找出潜在的起因/机理及后续的失效模式

失效发生可能性

可能的失效

频度

很高:持续性发生

≥100个每1000辆车/项目

10

50个每1000辆车/项目

9

高:经常性失效

20个每1000辆车/项目

8

10个每1000辆车/项目

7

中等:偶然性失效

严重度频度探测度表

潜在失效模式影响了汽车的运行;或者包含不符合政府法规的情形,失效发生时有预警

9

基本功能丧失或降低

基本功能丧失(汽车无法运行,不影响汽车安全运行)

8

基本功能降低(汽车可以运行,但性能下降)

7

次要功能丧失或降低

次要功能降低(汽车可以运行,但舒适/边界性能不可实施)

6

次要功能降低(汽车可以运行,但舒适/边界性能降低)

8

微小

使用试验到失效进行产品确认(直到发生故障)

7

很低

使用老化试验进行产品确认(耐久性试验后的功能试验)

6

低

在设计定稿前

使用通过/不通过试验(性能接受标准,功能检查)

5

中等

使用试验到失效进行产品确认(直到发生泄露、破裂等)

虚拟分析相关

设计分析/探测控制的探测能力很强;虚拟分析与预期的实际操作条件关联性很高

>=100/千件

<0.55

10

50/千件

≥0.55

9

高:

20/千件

≥0.78

8

10/千件

≥0.86

7

中等:

2/千件

≥1.00

6

0.5/千件

≥1.20

5

0.1/千件

≥1.30

4

低:

0.01/千件

≥1.67

3

0.001/千件

2

很低:

通过预防控制消除了失效

1

不可探测度

评价标准

建议的探测方法范围

打分

几乎不可能

5

中上

在后工序探测问题

在后续操作中进行差错探测,探测不规范零件的生产,封锁零件,防止零件进入下一步流程。

FMEA严重度,频度,探测度评估准则-2008

9 8 7 6 5 4 3

2

1

表 Cr3 推荐设计 FMEA/过程 FMEA 预防 /探测频度准则

探测几率 无探测机 率 不太可能 在任何阶 段探测 设计分析/探测控制探测能力较弱,仿真分析(如 CAE、FEA 等)与期望的实际操作条件不是相互 关联的。 用通过 /不通过测试(用接受准则如行驶和操作、 运输评估等的子系统或系统测试)进行设计定型 后设计投产前产品验证/确认。 设计定型 后和设计 投产前 用测试到失效测试(直到失效发生的子系统或系 统测试、系统相互作用 测试等。 )进行设计定型 后设计投产前产品验证/确认。 用降级测试 (耐久性测试后的子系统或系统测试, 例如:功能检查)进行设计定型后设计投产前产 品验证/确认。 用通过 /不通过测试(如对性能、功能检查等的接 收准则)进行设计定型前的产品确认(可能性测 试,开发或确认测试) 。 设计定型 前 用测试到失败测试(如直到漏洞、变形、裂缝等 产生)进行设计定型前的产品确认(可靠性测试, 开发或确认测试) 。 用降级测试 (如, 数据趋势, 之前/之后的数值等) 进行设计定型之前的产品确认(可靠性测试,开 发和确认测试) 。 仿真分析 相互关联 性 探测不适 用,失效 仿真 设计分析/探测控制的探测能力非常强,仿真分析 (如:CAE、FEA 等)与设计定型前实际的或期 望的操作条件的相互关联的。 失效起因或失效模式不会发生,因为它们通过 iji 解决方案(如:验证了的设计标准、最佳实践或 一般材料等) 。 1 几乎肯定 2 很高 3 高 5 中等 6 低 7 非常低 9 很微小 评价准则 被设计控制探测的可能性 无现行设计控制,不可探测或不可分析。 级别 10 探测的可能 性 几乎不可能

等级

探测可能 性 几乎不可 能 很微小 微小

FMEA严重度、频度和可探测度定义参考

≥ 1.33

相似过程偶尔出现失效,但 比例不大 相似过程偶尔出现失效,但 比例不大 相似过程偶尔出现失效,但 比例不大 相似过程经常出现失效

1/2K

≥ 1.17

一季度中有一次

1/400

≥ 1.00

一个月中有一次

1/80

≥ 0.83

相似过程经常出现失效

一个星期中有一次; 1/20 20-40个中有一次 10-20个中有一次 1/8

≥ 0.67

≥ 0.51

相似过程无法避免失效

3-8个中有一次

1/3

≥ 0.33

相似过程无法避免失效

2个或更少中有一次 ≥ 1/2

<0.33

可探测度(D)级别定义

自信度

1 几乎肯定

设计

现行控制能100%探测出失效模式, 分析方法经过证实 现行控制能很有效的探测出失效 模式,>90%分析方法经过证实 现行控制能有效的探测出失效模式 >80% 现行控制能有效的探测出失效模式 >70% 现行控制可能探测出失效模式. >60% 现行控制可能探测出失效模式 >50% 现行控制可能探测出失效模式 >40% 现行控制不太可能探测出失效模式 <40% 分析方法未经证实 现行控制不太可能探测出失效模式 <25% 分析方法未经证实 无现行控制.分析方法未经证实,顾客发 现了缺陷.现行控制方法不能探测出失效原因

过程

现行控制能100%探测出失效模式,已知相似 过程的探测控制是可靠的,没理由漏掉缺陷 现行控制能很有效探测出失效模式, 90%、100%自动检测 现行控制能很有效探测出失效模式, 80%、100%自动检测 现行控制能很有效探测出失效模式,>70% 测量方便,应用SPC 现行控制可能探测出失效模式,>60% 测量不方便,应用SPC 现行控制可能探测出失效模式,>50% 测量不方便,未使用SPC 现行控制可能探测出失效模式,>40% 测量不方便,未使用SPC 现行控制不太可能探测出失效模式,<40% 目测 现行控制不太可能探测出失效模式,<25% 目测 无现行控制,顾客了现了缺陷,现行控制方法 不能探测出失效原因或模式

DFMEA严重度、频度、探测度评价准则.doc

很少

设计控制只有很少的机会能找出潜在的起因/机理及后续的失效模式

7

少

设计控制有较少的机会能找出潜在的起因/机理及后续的失效模式

6

中等

设计控制有中等到的机会能找出潜在的起因/机理及后续的失效模式

5

中上

设计控制有中上多的机会能找出潜在的起因/机理及后续的失效模式

4

多

设计控制有较多的机会能找出潜在的起因/机理及后续的失效模式

设计控制可能探测出来的可能性探测度定级绝对不肯定设计控制将不能和或不可能找出潜在的起因机理及后续的失效模式或根本没有设计控制10很极少设计控制只有很极少的机会能找出潜在的起因机理及后续的失效模式9极少设计控制只有极少的机会能找出潜在的起因机理及后续的失效模式8很少设计控制只有很少的机会能找出潜在的起因机理及后续的失效模式7少设计控制有较少的机会能找出潜在的起因机理及后续的失效模式6中等设计控制有中等到的机会能找出潜在的起因机理及后续的失效模式5中上设计控制有中上多的机会能找出潜在的起因机理及后续的失效模式4多设计控制有较多的机会能找出潜在的起因机理及后续的失效模式3很多设计控制有很多的机会能找出潜在的起因机理及后续的失效模式2几乎肯定设计控制几乎肯定能找出潜在的起因机理及后续的失效模式1失效发生可能性可能的失效频度很高

表2.推荐的DFMEA严重评价准则表4.推荐的DFMEA探测度评价准则

探测度

准则:设计控制可能探测出来的可能性

探测度定级

绝对不肯定

设计控制将不能和/或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制

10

很极少

设计控制只有很极少的机会能找出潜在的起因/机理及后续的失效模式

9

极少

设计控制只有极少的机会能找出潜在的起因/机理及后续的失效模式

SOD严重度频度可探测度(FMEA )

探测手段

目测 卡板 钢皮尺 高度尺 游标卡尺 千分尺 无接触测量 三坐标 磁粉探伤 X探伤

建议的

不能检测出或没有进行检测 仅仅间接检测 目测 目测二次 通过接触来100%目视检测。手工检具/测试 100% G0/N0 Go 检具。 周期性检测并使用控制图 防错--在下一工位不能接受。 在生产准备验证时/首件对检具检测 防错- 缺陷 零件不能通过 自动检测,发现不合格格停机 多层防错;供给、选择、安装或验证 防错-不能生产缺陷零件

系 统 性 能

工 艺 性 能

Occurrence 发生频率

等级

10 9 8 7 6 5 4 3 2 1

失效可能性

非常高 很高 高 较高 中等偏高 中等 中等偏低 低 非常低 很少

PPM >500000 333,333 125,000 50,000 12,500 2,500 500 67 7 <1

CpK <0.33 >0.33 >0.51 >0.67 >0.83 >1.00 >1.17 >1.33 >1.50 >1.67

可探测度

等级

10 9 8 7 6 5 4 3 2 1

October 2002

标准

肯定不可能检测出 很低- 控制方法可能检测不出 低- 控制方法检测出的机率很低 较低- 控制方法检测出的机率较低 中度偏低--控制方法可能检测出 中度--控制方法可能检测出 中等偏高--控制方法检测出的机率较高 高--控制方法检测出的机率较高 很高--控制方法几乎一定能检测出 非常高--控制方法一定能检测出

GM 1927-28

GM P-FMEA Risk Rankings

Severity

FMEA严重度、频度和可探测度定义参考

参考已证实的类似应用

相同的过程从未发生失效

2

极少

设计人员有足够的经验和/或能 失效不大可能发生,几乎

已证实的类似应用

相同的过程从未发生失效

3

低/孤产的 设计人员有足够的经验和/或能 相似过程有很少的几次失效

已证实的类似应用

4

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

9

危害 有警告,能出现伤害,违反了政府规定,显著缺陷

10 极端危害 无警告,会出现伤害,告,能对操作人员造成伤害,违反了府规定

无警告,能对操作人员造成伤害,违反了政府规定

频度(S)分级定义

可能性 设计

过程

1

罕见

设计人员有足够的经验和/或能 失效不大可能发生,几乎

比例不大

5

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

6

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

7

反复出现 设计人员很少的经验和/或能 相似过程经常出现失效

参考已证实的类似应用

8

高

设计人员很少的经验和/或能 相似过程经常出现失效

参考已证实的类似应用

9

很高

设计人员很少的经验和/或能 相似过程无法避免失效

参考已证实的类似应用

10

不可避免 设计人员很少的经验和/或能 相似过程无法避免失效

参考已证实的类似应用

可能失效比率

10M到1.5M中 有一次 20K到150K中 有一次 4K到15K中 有一次 一年中有一次

FMEA严重度、频度、探测度系数选择

很多

设计控制有很多的机会能找出潜在的起因/机理及后续的失效模式

2

几乎肯定

设计控制几乎肯定能找出潜在的起因/机理及后续的失效模式

1

风险顺序数(RPN)风险顺序数是严重度(S)、频度(O)和探测度(D)的乘积。

RPN=(S)X(O)X(D)

在单一FMEA范围内,此值(1-1000)可用于设计中所担心的

严重度级别

无警告的危害

当潜在的失效模式在无警告的情况下影响车辆安全运行和/或涉及不符合政府法规的情形时,严重度定级非常高

或可能在无警告的情况下对(机器或总成)操作者造成危害

10

有警告的危害

当潜在的失效模式在有警告的情况下影响车辆安全运行和/或涉及不符合政府法规的情形时,严重度定级非常高

或可能在有警告的情况下对(机器或总成)操作者造成危害

顾客不满意

或一部分(小于100%)产品可能需要报废,不需分检或者车辆/项目需在返修部门返修少于0.5小时

6

低

车辆/项目可运行但舒适性/便利性项目性能水平有所下。

或100%的产品可能需要返工或者车辆/项目在线下返修,不需送往返修部门处理

5

很低

配合和外观/尖响和卡嗒项目不舒服。多数(75%以上)顾客能发觉缺陷

5

1个 每1000件

4

低:相对很少发生失效

0.5个 每1000件

3

0.1个 每1000件

2

级低:失效不太可能发生

≤0.01个 每1000件

1

推荐的PFMEA探测度评价准则:

探测性

准则

检查类别

探测方法的

推荐范围

探测度

A

B

C

几乎

不可能

严重度、失效频度、不可探测度 分级表

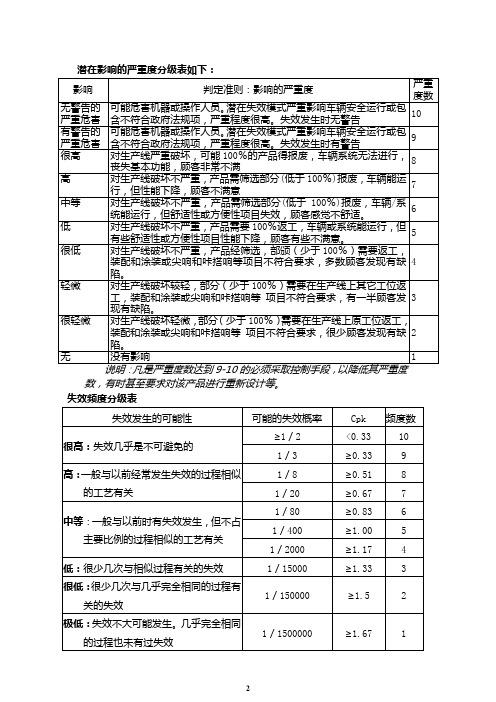

失效频度分级表

失效发生的可能性

ห้องสมุดไป่ตู้

可能的失效概率

Cpk 频度数

很高:失效几乎是不可避免的

≥1/2 1/3

<0.33

10

≥0.33

9

高:一般与以前经常发生失效的过程相似

1/8

≥0.51

8

的工艺有关

1/20

≥0.67

7

中等:一般与以前时有失效发生,但不占 主要比例的过程相似的工艺有关

1/80 1/400 1/2000

6

低

对生产线破坏不严重,产品需要 100%返工,车辆或系统能运行,但 有些舒适性或方便性项目性能下降,顾客有些不满意。

5

很低

对生产线破坏不严重,产品经筛选,部颁(少于 100%)需要返工,装 配和涂装或尖响和咔搭响等项目不符合要求,多数顾客发现有缺陷。

4

轻微

对生产线破坏较轻,部分(少于 100%)需要在生产线上其它工位返工,

能性,分 1-10 级。此栏目按表中“探测性”选择输入不可探测度。 不可探测度分级表如下:

探测性

不可探测度数

很高:现行控制几乎肯定能探测出

1-2

高:现行控制可探测出的可能性很高

3-4

中等:现行控制大概能探测到

5-6

小:现行控制很难探测到

7-8

很小:现行控制大概探测不到

9

无法探测:现行控制绝对探测不到

10

•风险顺序数栏:RPN 用于对失效模式排序。采取纠正措施降低 RPN,但不管 RPN 数值的大

小,当失效模式读数高时,就应特别引起重视,以采取纠正措施。

此栏目输入时自动计算。

计算方法是:RPN=SEV(严重度)×OCC(频度)×DET(不可探测度) 说明:当风险顺序数大于或等于 64 时,必须采取纠正措施降低 RPN。同时,

DFMEA严重度、频度、探测度评价准则

表2.推荐的DFMEA严重评价准则表4.推荐的DFMEA探测度评价准则

探测度

准则:设计控制可能探测出来的可能性

探测度定级

绝对不肯定

设计控制将不能和/或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制

10

很极少

设计控制只有很极少的机会能找出潜在的起因/机理及后续的失效模式

9

极少

设计控制只有极少的机会能找出潜在的起因/机理及后续的失效模式

8

很少

设计控制只有很少的机会能找出潜在的起因/机理及后续的失效模式

7

少

设计控制有较少的机会能找出潜在的起因/机理及后续的失效模式

6

中等

设计控制有中等到的机会能找出潜在的起因/机理及后续的失效模式

5Hale Waihona Puke 中上设计控制有中上多的机会能找出潜在的起因/机理及后续的失效模式

4

多

设计控制有较多的机会能找出潜在的起因/机理及后续的失效模式

9

很高

车辆/项目不能运行(丧失基本功能)

8

高

车辆/项目可运行,但性能下降,顾客非常不满意

7

中等

车辆/项目可运行,但舒适性/方便性项目不能运行,顾客不满意。

6

低

车辆/项目可运行,但舒适性/方便性项目的性能下降,顾客有些不满意。

5

很低

配合和外观/尖响和卡嗒响等到项目不舒服。大多数顾客(75%以上)能感觉到有缺陷。

4

轻微

配合和外观/尖响和卡嗒响等项目不舒服。50%的顾客能感觉到有缺陷。

3

很轻微

配合和外观/尖响和卡嗒响等项目不舒服。有辨识能力的顾客(25%以下)能感觉到有缺陷。

2

2019FMEA5th严重度频度探测度评价

1

非常高

根据设计或加工过程而不会出现失效模式,或者探测方法经过实践验证总是能够探测到失效模式或失效起因。

D/P FMEA- - -AP判定准则(1/2)

措施优先级是以严重度、频度和探测度(检测评级)的综合评价为基础的,目的是为了降低风险而对各项措施进行优先排序。AP值H必须改善,M可以改善,L建议改善。

低-非常低

7-10

M

中

5-6

M

高

2-4

L

非常高

1

L

高

6-7

低-非常低

7-10

L

中

5-6

L

高

2-4

L

非常高

1

L

中

4-5

低-非常低

7-10

L

中

5-6

L

高

2-4

L

非常高

1

L

低

2-3

低-非常低

7-10

L

中

5-6

L

高

2-4

L

非常高

1

L

非常低

1

非常高-非常低

1-10

L

没有可觉察到的影响

1

非常低

1-10

非常高-非常低

影响

S

对失效起因发生的预测

O

探测能力

D

措施优先级(AP)

对产品或工厂的影响度非常高

9-10

非常高

8-10

低-非常低

7-10

H

中

5-6

H

高

2-4

H

非常高

1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

评价准则:由设计控制可探测的可能性

探测度

探测可能性

没有探测

没有现行探测,无法探测或未分析

10

几乎不可能

在任何阶段都不易探测

设计分析/探测控制的探测能力很弱;虚拟分析与预期的实际操作条件没有关联

9

很微小

在设计定稿后,设计发布之前

使用通过/不通过试验(用接受标准测试如:乘坐与操纵)

8

微小

使用试验到失效进行产品确认(直到发生故障)

4

装配和涂装或尖响和卡嗒响等项目不符合要求,50%顾客发现有缺陷

部分产品在处理前,必须在线返工

3

装配和涂装或尖响和卡嗒响等项目不符合要求,多数25%顾客发现有缺陷

对过程操作或操作员造成轻微不便

2

无可识别的影响

无可识别的影响

1

失效发生的可能性

可能失效率

PpK

频度数

很高:

>=100/千件

<0.55

10

50/千件

有预防错误的夹具设计,机械设计或零件设计,处于过程/产品的防错设计,不规范零件无法生产

1

失效预防

有设计方案(已证实的设计标准)的充分预防,失效原因或模式无法发生

发生可能性

频度数

原因的发生频度-DFMEA(在项目或汽车的可靠性/设计寿命内)

可能失效率

很高

10

没有前期历史的新技术/新设计

>=100/千辆/项

高

9

在工作循环/操作条件内,对于新设计,新应用或变更,失效不可避免

50/千辆/项

8

在工作循环/操作条件内,对于新设计,新应用活变更,失效是可能的

会使操作员身处危险,失效发生时有预警

10

潜在失效模式影响车辆安全运行和/或包含不符合政府法规项,严重程度很高,失效发生时有警告

会使操作员身处危险,失效发生时有预警

9

基本功能丧失,(汽车无法运行,不影响安全)

产品需要100%废弃,生产线关闭或中止发运

8

基本功能降低,车辆能运行,但性能下降

一部分产品必须废弃,偏离基本过程,包括降低生产线速度或增人力

≥0.55

9

高:

20/千件

≥0.78

8

10/千件

≥0.86

7

中等:

2/千件

≥1.00

6

0.5/千件

≥1.20

5

0.1/千件

≥1.30

4

低:

0.01/千件

≥1.67

3

0.001/千件

2

很低:

通过预防控制消除了失效

1

不可探测度

评价标准

建议的探测方法范围

打分

几乎不可能

没有探测几率

没有现行过程控制,不能探测或未分析

4

配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷(50%)

3

配合、外观或尖响、卡嗒响等项目不符合要求,但很少有顾客发现有缺陷(25%)

2

无

无影响

1

判定准则:影响的严重度

对顾客的影响

判定准则:影响的严重度

对制造/装配的影响

严重度

潜在失效模式影响车辆安全运行和/或包含不符合政府法规项,严重程度很高,失效发生时无警告

7

很低

使用老化试验进行产品确认(耐久性试验后的功能试验)

6

低

在设计定稿前

使用通过/不通过试验(性能接受标准,功能检查)

5

中等

使用试验到失效进行产品确认(直到发生泄露、破裂等)

4

中等偏高

使用老化试验进行产品确认

3

高

虚拟分析相关

设计分析/探测控制的探测能力很强;虚拟分析与预期的实际操作条件关联性很高

2

很高

20/千辆/项

7

在工作循环/操作条件内,对于新设计,新应用活变更,失效是不确定的

10/千辆/项

中等

6

相似设计,或者在设计模拟/测试时的频繁失效

2/千辆/项

5

相似设计,或者在设计模拟/测试时的偶尔失效

0.5/千辆/项

4

相似设计,或者在设计模拟/测试时的个别失效

0.1/千辆/项

低

3

几乎相同设计,或在设计模式/测试时仅有个别失效

7

次要功能丧失,车辆/项目能运行,但舒适性或方便性项目失效

100%产品必须离线返工后再被接受

6

次要功能降低,车辆/项目能运行,但舒适性或方便性项目性能下降。

一部分产品必须离线返工后再被接受

5

装配和涂装或尖响和卡嗒响等项目不符合要求,多数(>75%)顾客注意到有缺陷

100%的产品在处理前,必须在线返工

0.01/千辆/项

2

几乎相同设计,或在设计模式/测试时没有观测到失效

0.001/千辆/项

很低

1

通过预防控制消除失效

通过预防控制消除失效

后果ห้องสมุดไป่ตู้

评定准则:后果的严重度

严重度

不符合安全性或法规要求

潜在失效模式影响了汽车的运行;或者包含不符合政府法规的情形,失效发生时无预警

10

潜在失效模式影响了汽车的运行;或者包含不符合政府法规的情形,失效发生时有预警

在后续操作中进行差错探测,探测不规范零件的生产,封锁零件,防止零件进入下一步流程。

4

高

在来源处探测问题

通过自动控制探测不规范零件的生产,自动封锁零件,防止零件进入下一步流程,在本岗位上实施失效模式的探测

3

很高

错误探测和/或问题预防

通过自动控制探测不规范零件的生产,在岗位上实施错误的探测

2

几乎肯定

探测不适用,错误预防

操作员工通过计量型量具在后工序探测,或通过计数型量具(通止规,手动扳手检查),在本岗位上实施探测

6

中等

在来源处探测问题

操作员工通过计量型量具在本岗位上实施失效模式或错误(原因)的探测,或者通过自动控制来探测不规范的部件,并通知操作员(灯光、警报等)测量针对安装设置和首件检查(只针对设置原因)

5

中上

在后工序探测问题

9

基本功能丧失或降低

基本功能丧失(汽车无法运行,不影响汽车安全运行)

8

基本功能降低(汽车可以运行,但性能下降)

7

次要功能丧失或降低

次要功能降低(汽车可以运行,但舒适/边界性能不可实施)

6

次要功能降低(汽车可以运行,但舒适/边界性能降低)

5

干扰

配合、外观或尖响、卡嗒响等项目不符合要求,大多数顾客发现有缺陷(75%)

10

很稀少

在任何阶段都不容易探测

失效模式和/或错误(原因)不容易被探测到(比如:随机审核)

9

少

在后工序探测问题

操作员工通过视觉/触觉/听觉方式在后工序探测

8

很低

在来源处探测问题

操作员工通过视觉/触觉/听觉方式在岗位上实施失效模式的探测,或通过计数型量具(通止规,手动扳手检查),在后工序探测

7

低

在后工序探测问题