焦化厂熄焦控制方式的演变

【精品】焦化厂干熄焦技术的发展

焦化厂干熄焦技术的发展许焕斌动力5343摘要:干法熄焦技术是一项有助于改善炼焦环境、提高焦炭质量、降低生产工序能耗的先进技术。

干熄焦技术是利用冷的惰性气体作载体,将热量传给干熄焦锅炉产生蒸汽的过程。

“干法熄焦”技术取代“湿法熄焦”技术可大幅节约能源、降低粉尘、提高焦炭质量。

因此其利用现状十分好,发展潜力巨大。

干熄焦起源于瑞士,随着全球范围内能源危机的加剧,进一步推动了干熄焦技术的发展,尤其是在节能和环境保护方面。

国外的部分国家的干熄焦技术已处于领先水平,如乌克兰、日本、德国等,我国近年来干熄焦技术也得到了迅猛发展。

然而,焦化厂干熄焦技术仍存在一些问题有待解决。

关键词:干熄焦技术,发展历程,存在问题Abstract:CokeDryQuenching(CDQ)isanadvancedtechnologywhichcanhelptoimprovetheco kemakingenvironment,increasethecokequalityandlowerthetotalenergyconsu mptionincokemakingprocess.CDQtechnologyusedcoldinertgasasthecarrierwh ichcantransfertheheattotheCDQboilertoproducesteam.Thequalityofcokecanbeimprovedwithareductionofdustwhiletheenergycanbesavedsignificantlyif wetcokequenchingisreplacedbydrycokequenching.Sothestatusoftheuseisver ygood,andithasastronggrowthpotential.CDQoriginedinSwitzerland.Theinte nsificationoftheworldwideenergycrisispushthedevelopmentofCDQtechnolog y,especiallyinenergy-savingandenvironmentalprotection.Manycountry'sCD Qtechnologyhasbeenattheadvancedlevel,suchasUkraine,Japan,Germany,andC hina'sCDQtechnologyinrecentyearshasbeeninhighdevelopment.However,ther earestillsomeissuesunsolvedinthecokingplantCDQtechnology.Keywords:CDQtechnology,developmentprocess,problems1.干熄焦技术概况1.1技术原理干法熄焦简称干熄焦,是相对于湿熄焦而言的采用惰性气体熄灭赤热焦炭的一种熄焦方法。

焦化厂干熄焦技术的发展

焦化厂干熄焦技术的发展摘要:干熄焦,是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。

在干熄焦过程中,红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓入干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦炭从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。

干熄焦在节能、环保和改善焦炭质量等方面优于湿熄焦。

关键词:干熄焦技术、优点、发展Abstract:CDQ coke wet quenching, are relative terms, refers to a kind of coke quenching method of cooling hot coke with inert gas. In CDQ process, red coke Conggan quenching furnace top load, low temperature inert gas by the circulation fan drum into dry quenching furnace cooling section red coke layer, absorbing red coke sensible heat, cooling of coke dry quenching furnace is discharged from the bottom, through the coke dry quenching boiler heat exchange from the high temperature inert gas dry quenching furnace the annular flue out, boiler to generate steam, inert gas cooled by circulating fan to drum into dry quenching furnace, inert gas is recycled in the closed system. CDQ is superior in energy-saving and environmental protection, and improve the quality of coke, coke wet quenching.Keywords:coke dry quenching technology, advantages, development1.干熄焦技术概述1.1 干熄焦定义所谓干熄焦,是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。

煤化工干熄焦

1.干熄焦简介所谓干熄焦,是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。

在干熄焦过程中,红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓人干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦炭从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。

干熄焦在节能、环保和改善焦炭质量等方面优于湿熄焦。

2.干熄焦历史干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模较小,生产不稳定。

进人60年代,前苏联在干熄焦技术方面取得了突破进展,实现了连续稳定生产,获得专利发明权,并陆续在其国内多数大型焦化厂建成干熄焦装置。

到目前为止,前苏联有40%的焦化厂采用了干熄焦技术,单套处理量在50~70t/h。

但前苏联干熄焦装置在自动控制和环保措施方面起点并不高。

20世纪70年代的全球能源危机促使干熄焦技术得到了长足发展。

资源相对贫乏的日本,率先从苏联引进了干熄焦技术,并在装置的大型化、自动控制和环境保护方面进行改进。

到90年代中期,日本已建成干熄焦装置31套,其中单套处理能力在100 t/h以上的装置有17套,日本新日铁和NKK等公司建成的干熄焦单套处理量可达到200 t/h以上;装焦方式采用了料钟布料,排焦采用了旋转密封阀连续排焦,接焦采用了旋转焦罐接焦等技术,使气料比大大降低,极大地降低了干熄焦装置的建设投资和装置的运行费用;在控制方面实现了计算机控制,做到了全自动无人操作;在除尘方面,采用了除尘地面站方式,避免了干熄焦装置可能带来的二次污染。

日本的干熄焦技术不仅在其国内被普遍采用,同时它将干熄焦技术输出到德国、中国、韩国等国家,其干熄焦技术已达到国际领先水平。

20世纪80年代,德国又发明了水冷壁式干熄焦装置,使气体循环系统更加优化,并降低了运行成本。

刍议焦化厂干熄焦提升机控制系统探讨 王俊皓

刍议焦化厂干熄焦提升机控制系统探讨王俊皓摘要:干熄焦提升机是干熄焦系统的核心,是将红焦运送到干熄槽的专用设备。

由于干熄焦提升机运行环境具有高温、重载特点,运行中机械、电气故障频发,严重制约了干熄焦系统长期高效的运行,因此有必要对提高干熄焦提升机运行的稳定性进行分析和探讨。

本文就焦化厂干熄焦提升机控制系统进行了简要探讨。

关键词:干熄焦提升机;焦化厂;控制系统提升机运行于提升井架及干熄炉构架上,是把需要干熄的红焦运送到干熄炉顶的专用设备。

它将运送至提升井架下装满红焦的焦罐提升到干熄炉顶,并沿轨道横移走行至干熄炉装入料斗上方,然后下降并与装入装置相配合,将红焦装入干熄炉内,装焦完成后,再将空焦罐送回到运载车上。

提升机的特点是运行速度快、自动控制水平高。

提升机本身设单独的PLC控制系统,正常生产时与其他设备联动,在主控室操作,特殊情况下可以机旁手动操作。

1干熄焦工艺干熄焦工艺是利用惰性气体(氮气),在干熄炉内与炽热红焦进行换热,从而冷却焦炭。

吸收了红焦热量的惰性气体,将热量传递给干熄焦锅炉产生高温高压蒸汽,蒸汽送至汽轮机进行发电(蒸汽冷凝成水后,打入除盐水箱循环使用)。

冷却后的循环气体再由风机加压,鼓入干熄炉内循环使用。

干熄焦系统主要由焦炭物流系统(提升机、干熄炉、装入装置、排焦装置、电机车及焦罐台车、焦罐)、气体循环系统(循环风机、干熄炉、一次除尘器、二次除尘器、锅炉)、干熄炉系统、除尘地面站、自动控制系统、发电系统等部分组成。

2干熄焦提升机的电气传动控制系统由于干熄焦提升机需要多次地起动、制动和上升下降,因此其电气传动系统主要采用了具有回馈功能的变频调速控制方法,这种方法可以确保传动系统的可靠性、安全性和有效性,从而实现能源的节约,并且确保了干熄焦提升机的顺利开展。

干熄焦提升机的电气传动系统主要包括了电源控制装置、整流回馈装置、逆变装置、变频装置以及其他相关的辅助设备等等。

干熄焦提升机在正常运行时会使用电气传动系统,当变频装置或者是某个提升装置发生问题时,可以直接使用单个整流装置、逆变装置或者是单电机来控制干熄焦提升机的正常工作,从而完成干熄焦完整的工作循环流程。

干熄焦的发展

干熄焦的发展作者:李涛来源:《中国科技博览》2012年第32期[摘要]:干法熄焦是目前国外较广泛应用的一项节能技术,其英文名称为Coke Dry Quenching,简称CDQ。

干熄焦技术是利用冷的惰性气体(燃烧后的废气),在干熄炉中与赤热红焦换热从而冷却红焦。

文章主要对这一技术的国内外发展做出阐述。

[关键词]:干熄焦发展研究中图分类号:A715 文献标识码:A 文章编号:1009-914X(2012)32- 0009 -01一、干熄焦的发展过程干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模较小,生产不稳定。

进入60年代,前苏联在干熄焦技术方面取得了突破性进展,实现了连续稳定生产,获得专利发明权,并陆续在其国内多数大型焦化厂建成。

到目前为止,前苏联有40%的焦化厂采用干熄焦,单套处理量在50~70t/h。

但前苏联干熄焦装置在自动控制和环保措施方面起点并不高。

20世纪70年代的全球能源危机促使干熄焦技术得到了长足发展。

资源相对贫乏的日本,率先从前苏联引进了干熄焦技术,并在装置的大型化、自动控制和环境保护方面进行了有效的改进。

到90年代中期,日本的干熄焦技术不仅在日本国内被普遍采用,同时它将干熄焦技术输出到德国、中国、南韩等国,其干熄焦技术水平已达到国际领先地位。

二、国内干熄焦技术的现状我国自20世纪80年代初,宝钢一期从日本引进干熄焦至今,现有六个厂投产了干熄焦,各厂的使用状况也存在着一定差异。

(一)各厂的干熄焦状况1.宝钢干熄焦宝钢为配合12×50孔(6m)焦炉,共建了12套75t/h规模的干熄焦装置,年处理焦炭510万吨,共分三期建设。

一期4×75t/h干熄焦装置于1985年5月建成设产,二期、三期分别于1991年6月和1997年12月建成设产。

一期干熄焦装置是从日本全套引进的;二期干熄焦装置是在消化吸收一期的基础上,主要由我国自己设计建成的,设备国产化率占设备总重的80%,部分关键部件从日本引进;三期除极少数关键部件从日本引进外,绝大部分设备已国产化,国产化率达到了90%以上。

焦化厂干熄焦PLC控制系统的完善与改造

21 0 0年 1 0月

焦 化 厂 干 熄 焦 P C控 制 系统 的 完 善 与 改造 L

李纪 青 ,李 国军 ,李 建 ( 化厂 ) 焦

摘 要 :对 P C在 干熄 焦 的 应 用 存在 的 问题 、 隐 患进 行 了论 述 ,并 将 在 电 源、检 测 限位 、 L 输 入/ 出 隔 离、装 入 装 置 限位 以 及 干 扰 问题 进 行 的 改 造 控 制 措 施 进 行 了论 述 , 旨在 提 高 输

门子 P S C 7系列 的 A 4 7— H;地 面 除尘 站 和 除 盐 S1 4 水 站控 制 系统均 采用 西 门子 P C s 4 0系统 ,通 L 7— 0 过 I 4 0 4 1联接 2个 分站 。提 升机 本 身设 置独 立 M 6 /6

容量 的不 间断 供 电 电源 ( P ) U S ,不 间 断 电 源 具 有 较 强 的抗 干扰 和 滤波 能力 ,保 证 了电源 电压 的稳定

线 路短 路等 故 障造 成 P C 系统 断 路 器 过 电流 跳 闸 L

或 损害 P C系统部 件 ,影响 P C系统 的安 全运 行 。 L L

通 过 以上 改 造 ,也 可 方 便 P C外 部 故 障 的查 找 , L 哪个接线 端子 报警 ,相应 的信 号就 出现 了问题 ,节

P C系统的输// L k 输出模块 内部都采用光耦合 技术 ,输入电信号经过发光二极管发光 ,再由感光

元 件转 变 成 电信 号 ,在此 过程 可 以在 一定 程度 上 防

止外部信号对内部的干扰损坏 ,但在外部发生强电 入 侵等 情况 下 还 是 能 够 出 现损 害 输 入/ 出点 的情 输

题时 , 也能维 持生 产要 求 , 把故 障处理 时 问安排 在 可 检修 时间 。经过 以上改 造 , 提升 机运行稳 定性 提 高 , 大大 降低 了提升 机故 障率及 干熄 焦系统 故 障率 。 2 4 装 入装 置 限位 的 改造 . 当提 升机 提 升 至提 升 井架 上 部 时 , 升机 向中 提

焦化厂105th干法熄焦工程案例分析

焦化厂105t/h干法熄焦工程案例分析某公司生产规模庞大,具备设备煤车间、炼焦车间、化产车间、固定资产4.79亿元。

主要产品是国家二级冶金焦炭、煤焦油、粗苯和外供煤气,已形成年产二级冶金焦88万吨、煤焦油4.65万吨、粗苯1万吨、年外供焦炉煤气1.4亿立方米的生产规模。

一、干法熄焦技术介绍1、技术原理干法熄焦是目前国外较广泛应用的一项节能技术,是利用冷的惰性气体(燃烧后的废气),在干熄炉中与赤热红焦换热从而冷却红焦。

吸收了红焦热量的惰性气体将热量传给干熄焦锅炉产生蒸汽,被冷却的惰性气体再有循环风机鼓入干熄炉冷却红焦。

干熄焦锅炉产生的蒸汽或并入厂内蒸汽管网或送去发电。

2、关键技术该公司干熄焦工程采用日本新日铁技术,主要特点为:1)干熄炉设计为圆形;2)装入装置带有料钟;3)采用旋转密封阀连续排焦;4)完全燃烧循环气体中的CO;5)循环风机不调速6)采用旋转焦罐接焦。

带有料钟的装入装置有利于红焦的干熄炉内的均匀分布,有利于焦炭的均匀冷却,同时也可以降低循环风量,降低循环风机的电耗;排焦装置采用旋转密封阀取代原间歇式的排焦装置,可降低干熄焦系统的高度约4m,从而降低建设成本,另外还可以真正实现连续排焦。

干熄焦采用完全燃烧循环气体中的H2和CO的方法,多余的循环气体可直接排放。

在循环气体管道进干熄炉之前到环形烟道出口之间有一旁路,主要起降低进入锅炉循环气体温度的作用,防止因循环气体温度过高,对锅炉造成不良影响,但此旁路并不是常开。

新日铁认为循环风机不需要调速,只要保证停止供焦时间不超过预存段设计时间,循环风机转速就可不调,因此循环风机风量只设计有翻板来进行粗调。

3、工艺流程装满红焦的焦罐车由电机车牵引至提升井架底部。

提升机将焦罐提升并横移至干熄炉炉顶,通过带料钟的装入装置将焦炭装入干熄炉内。

在干熄炉中焦炭与惰性气体直接进行热交换,焦炭被冷却至平均200℃以下,经排焦装置卸到胶带传输机上,经GX-1或GX-2胶带输送机送往原筛运焦系统。

干熄焦生产工艺的优化控制

干熄焦生产工艺的优化控制摘要:干熄焦是焦化行业中一种不可或缺并广泛应用的熄焦方式,其优点在于提高焦炭质量、回收红焦显热、减少环境污染。

介绍了干熄焦的工艺特点,分析了焦炉生产对干熄焦的影响因素,并针对性地提出了应对措施。

鉴于焦炉生产与干熄焦工艺的紧密关联性,焦炉生产应加强相应的生产、工艺、设备管理,保证干熄焦系统稳定生产,实现焦炉—干熄焦整体效益最大化。

关键词:干熄焦;生产工艺;优化控制1干熄焦生产工艺特点干熄焦是焦化厂中最主要的生产内容之一,如图1。

装满红焦的焦罐车由电机车牵引至提升井架末端,起重机将焦罐提高并送达干熄炉炉顶,经过带布料器的装入设备把焦炭装进干熄炉里。

在干熄炉中焦炭与惰性气体直接施行热交换,焦炭被冷却后,平均值低于200 ℃,经排出装置卸到带式输送机上,而后送往焦处理体系。

经过与红焦换热的高温惰性气体再与锅炉水实施换热,使锅炉水变成高温高压蒸汽后送达用户。

因为以往的水熄焦工艺既浪费水资源,又影响环境,而且不能对红焦显热实施回收使用。

所以,国家相关部门业已强行规定焦化行业一定要配置干熄焦生产单元。

当前,唐钢美锦焦化厂的干熄焦运转基本稳定,然而依然出现排焦温度高(目前为 190~200 ℃)、气料比高(1 560 m³/t)、系统压力不平稳、T6 温度(锅炉入口温度)有待优化、焦炭浮起次数过多、焦炭偏析严重、焦炭烧损率高等诸多状况。

这些状况的存在对能耗、设备寿命都有不好的影响,严峻时还会影响焦炭生产的连续性。

图1干熄焦生产流程2焦炉生产对干熄焦的影响因素分析2.1对焦罐的损害焦炭成熟度对焦罐的损害主要是指炭化室焦侧炉头焦炭的成熟度。

推焦时,焦侧炉头焦炭将落在焦罐底部或下部。

当焦侧炉头焦炭成熟度低时,配煤或半焦中未充分分解的胶质体(焦油、沥青类)会使部分焦炭粘结在焦罐底部、下部的衬板上,造成焦罐放焦不净。

可能造成的后果包括装焦结束后焦罐底闸板无法回位以及焦罐再次装焦时超重的故障。

熄焦工艺技术

熄焦工艺技术熄焦工艺技术指的是通过控制煤炭的热解变换过程,使煤炭中的焦油、气体和固体炭得到高效分离和回收的一种工艺方法。

这项技术广泛应用于煤矿、煤化工等领域,有助于提高煤炭利用效率和降低环境污染。

熄焦工艺技术的基本原理是将煤炭加热至一定温度,使其发生热解反应,产生焦油、气体和固体炭。

热解过程中,煤炭中的杂质和灰分被析出,焦炭得到高效分离和回收。

熄焦工艺技术主要包括干熄焦和湿熄焦两种方法。

干熄焦是将煤炭在高温下进行热解,收集焦油和煤气,最后得到焦炭。

这种方法的优点是产生的气体可直接用于发电或作为燃料,节约能源;同时还可以回收焦油,用于生产化学品和沥青等。

干熄焦的工艺流程主要包括煤炭预处理、煤气制备、焦油回收和焦炭生产。

预处理主要是去除煤炭中的杂质和灰分,以保证焦炭质量。

煤气制备主要是通过控制煤炭的热解温度和时间,使得生成的气体中焦油和杂质的含量降低,同时保证气体的热值。

焦油回收则是采用冷凝等方法将焦油从煤气中分离出来,以便进一步利用。

焦炭生产则是将热解后的焦炭冷却、压实成型,最后得到高质量的焦炭。

湿熄焦又称为半干法熄焦,是将煤炭在湿润的气氛中进行热解,收集焦油和煤气,最后得到焦炭。

湿熄焦的优点是操作简单,节约能源,且可以有效控制煤炭的热解过程。

湿熄焦的工艺流程主要包括煤炭准备、煤炭破碎、湿气制备、水煤浆制备、煤气分离和焦炭生产。

湿气制备主要是通过控制煤炭的湿度和温度,使得热解过程得到有效控制,同时保证湿熄焦的效果。

水煤浆制备是将湿熄焦所需的煤炭加工成水煤浆,便于后续处理。

煤气分离则是将热解后生成的气体中的焦油、灰分等杂质进行分离,提高气体的热值和纯度。

焦炭生产则是将湿熄焦的产物进行冷却、压实成型,最终得到高质量的焦炭。

熄焦工艺技术在现代煤矿和煤化工中起着重要的作用。

通过熄焦工艺技术,煤炭的利用效率得到提高,煤炭资源得到充分开发和利用,同时降低了环境污染。

熄焦工艺技术的不断创新和改进,将进一步推动我国煤炭产业的发展,实现煤炭资源的可持续利用。

国内外干熄焦技术状况及发展趋势共23页word资料

国内外干熄焦技术状况及发展趋势1.国外干熄焦最新技术及发展趋势1.1干熄焦工艺的发展概况干法熄焦(Coke Dry Quenching)简称干熄焦(CDQ),是相对于湿熄焦而言的采用惰性气体熄灭赤热焦炭的一种熄焦方法。

干熄焦能回收利用红焦的显热,改善焦炭质量,减轻熄焦操作对环境的污染。

干熄焦起源于瑞士,最早的干熄焦装置是1917年瑞士舒尔查公司在丘里赫市炼焦制气厂采用的。

20世纪30年代起,前苏联、德国、日本、法国、比利时等许多国家,也相继采用了构造各异的干熄焦装置。

干熄焦装置经历了罐室式、多室式、地下槽式、地上槽式的发展过程,由于处理能力都比较小,发生蒸汽不稳定、投资大等因素,这一技术长期未得到发展。

到了20世纪60年代,前苏联在干熄焦技术工业化方面取得了突破性进展,在切列波维茨钢铁厂建造了带预存室的地上槽式干熄焦装置,处理能力达到52~56t/h。

这种带预存室地上槽式于熄焦工业装置解决了过去干熄焦装置发生蒸汽不稳定等问题,实现了连续稳定的热交换操作。

该装置的技术先进性得到了世界焦化界的公认,并陆续在焦化厂推广建设。

20世纪70年代,全球范围内的能源危机,进一步推动了干熄焦技术的发展。

日本首当其冲,在能源短缺、节能呼声高涨的背景下,从前苏联引进干熄焦技术和专利实施许可,经过消化移植,在大型化、自动化和环境保护措施等方面有所发展。

到了20世纪90年代,日本建成投产了单槽处理能力为56~200t/h 的多种规模的干熄焦装置39套,干熄焦率约占日本高炉焦用量的80%,是干熄焦装置应用最多的国家之一。

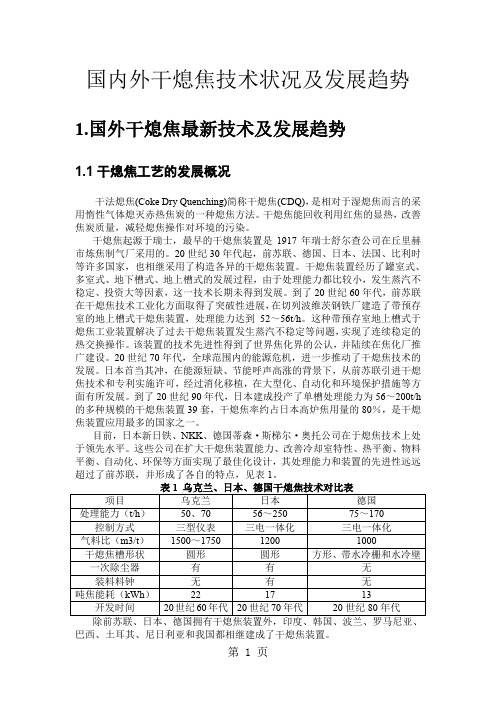

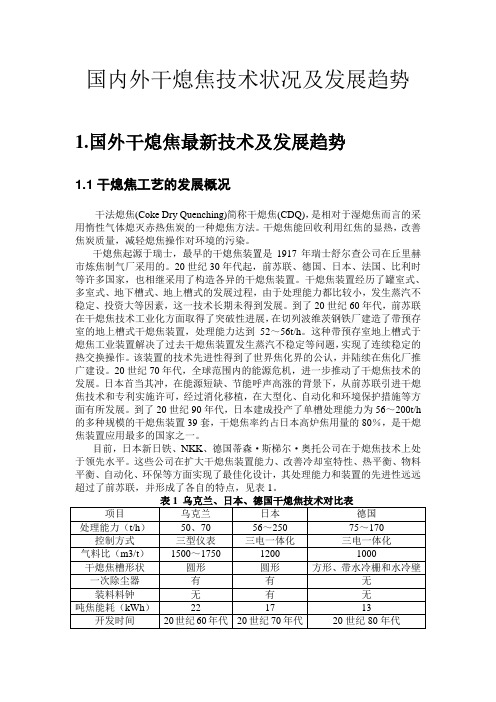

目前,日本新日铁、NKK、德国蒂森·斯梯尔·奥托公司在于熄焦技术上处于领先水平。

这些公司在扩大干熄焦装置能力、改善冷却室特性、热平衡、物料平衡、自动化、环保等方面实现了最佳化设计,其处理能力和装置的先进性远远超过了前苏联,并形成了各自的特点,见表1。

巴西、土耳其、尼日利亚和我国都相继建成了干熄焦装置。

(整理)国内外干熄焦技术状况及发展趋势

处理能力(t/h)

50、70

56~250

75~170

控制方式

三型仪表

三电一体化

三电一体化

气料比(m3/t)

1500~1750

1200

1000

干熄焦槽形状

圆形

圆形

方形、带水冷栅和水冷壁

一次除尘器

有

有

无

装料料钟

无

有

无

吨焦能耗(kWh)

22

17

13

开发时间

20世纪60年代

20世纪70年代

20世纪80年代

同时在保持原焦炭质量不变的条件下,采用干熄焦可扩大弱粘结性煤在炼焦用煤中的用量,降低炼焦成本。

两种熄焦方法焦炭质量指标对比见表2。

表2干熄焦工艺和湿熄焦工艺焦炭质量对比表

焦炭质量指标

湿熄焦

干熄焦

(干基)(%)

10.5

10.4

挥发分(%)

0.5

0.41

米库姆转M40(%)

2.

2.1

我国干熄焦技术的应用,始于上海宝钢建设。1985年,上海宝钢一期工程引进日本4×75t/h干熄焦装置正式投产运行,这是我国最早引进投产的干熄焦装置。同年,上海浦东煤气厂引进前苏联2×70t/h干熄焦装置,并于1994年投产。1991年和1997年宝钢二期、三期采用日本技术的两组4×75t/h干熄焦,1999年济钢采用乌克兰技术的2×70t/h干熄焦,2001年首钢采用日本技术的1×65t/h干熄焦装置相继建成投产,2003年马钢的干熄焦工程被列入“九五”国家重大引进技术消化吸收项目一干熄焦“一条龙”项目中的消化吸收创新工程,是国内第一条自行设计制造的,其国产化率达90%以上。此外,武钢、鞍钢、昆钢、通钢等许多国内钢铁企业也都在进行干熄焦工艺的建设。迄今为止,国内已有17套干熄焦装置投入运行。

一种熄焦自动控制系统的改造

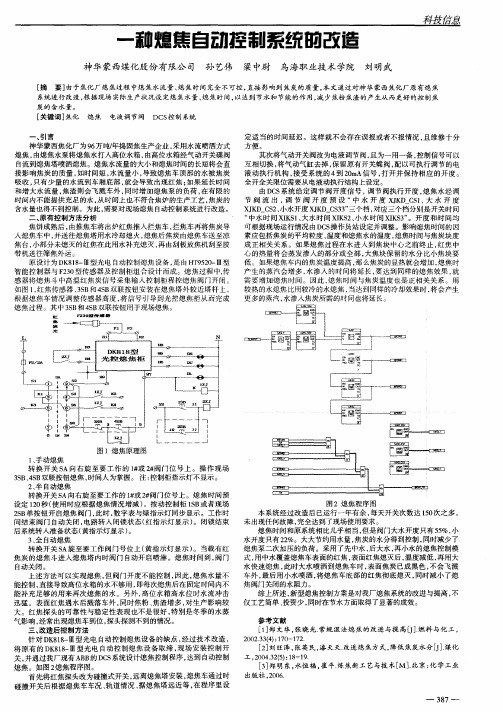

原 设计为 D K 8 1 8 一 Ⅲ型光 电 自动控制熄焦设备 , 是 由H T 9 5 2 0 一 Ⅲ型 智能 控制器 与 F 2 3 0 型传 感器及控制 柜组合设计 而成 。熄 焦过程 中, 传 感器 将熄焦 斗中高温红 焦炭信号采 集输入控制柜 程控熄焦 阀门开 闭。 如图1 , 红焦传感 器 、 3 S B 和4 S B 双联按钮安 装在熄焦塔外 较近塔杆上 , 根据熄 焦车情 况调整传感 器高度 , 将 信号引导 到光控熄焦柜 从而完成 熄焦过程 。其 中3 S B和4 S B 双联按钮用于现场熄焦 。

:

盆

一

种 熄焦自动控制系统的 改造

乌海职 业技 术 学 院 刘 明武

神 华 蒙西煤 化股 份有 限公 司 孙 艺伟 梁 中尉

[ 摘 要] 由于焦化厂熄 焦过程 中熄 焦水流量、 熄 焦时间完全不 可控 , 直接影响到 焦炭的质量 , 本 文通过对神华 蒙西焦化厂原有 熄焦 系统进行改造 , 根据现场 实际生产状况设 定熄焦水量 、 熄 焦时间 , 以达到节水和节 能的作 用 , 减少焦粉 焦渣的产生从 而更好 的控制 焦

—

图 1熄焦 原理图 1 、 手动熄焦

转换 开 关 S A向右 旋至 要工 作 的 1 # 或2 # 阀门位 号上 。操 作现 场

3 S B、 4 S B双联按钮熄焦 , 时间人为掌握 。 注 : 控制柜指示灯不显示 。 2 、 半 自动熄焦 转换开关 S A向右旋 至要工作 的 l # 或 阀 门位号上 。熄焦 时间预 设定 1 2 0 秒( 使用时应 根据熄焦情况 增减 ) 。按 动控制柜 1 S B 或 者现场 2 S B 单按钮开启 熄焦 阀门, 此时, 数字表与绿指 示灯同步显示 。工作时 间结束 阀f - j 自动关 闭 , 电路转 入闭锁状态 ( 红指示灯 显示 ) 。闭锁结束 后 系统转入准备状态 ( 黄指示灯显示 ) 。 3 、 全 自动熄焦 转换开 关 S A旋至要工作 阀门号 位ቤተ መጻሕፍቲ ባይዱ ( 黄指 示灯显示 ) 。当载有红 焦炭 的熄 焦斗进入 熄焦塔 内时阀 门自动 开启喷淋 。熄焦时 间到 , 阀门 自动关闭。 上述方法 可 以实 现熄 焦 , 但 阀门开度不 能控制 , 因此 , 熄焦水 量不 能控制 , 直接导致 高位 水箱的水不够用 , 即每次熄焦后 在固定时间 内不

干熄焦工艺流程图及介绍

干熄焦余热利用1 概述焦炭干法熄焦(Coke Dry Quenching简称CDQ)是一种利用炽热的焦炭和惰性气体直接接触换热的新型的熄焦工艺。

干熄焦是炼焦工艺中一个十分重要的环节,它在改善焦炭质量、回收利用能源以及保护环境等方面有着传统湿熄焦无法比拟的优势。

国外从20世纪40年代开始发展干熄焦技术,到20世纪中后期,该技术已发展成熟并在发达国家广泛采用。

20世纪80年代,我国宝钢首次从日本成功引进干熄焦技术。

1.1 国外干熄焦技术的发展状况国外,干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模小,生产不稳定。

进入60年代,前苏联在干熄焦技术方面取得了突破性进展,实现了连续稳定生产,获得专利发明权,并陆续在多数大型焦化厂进行推广。

到目前为止,前苏联有40%的焦化厂采用了干熄焦技术,但前苏联干熄焦装置在自动控制和环保措施方面起点并不高,且单套处理量在50~70t/h。

国外干熄焦发展最快的为日本,消化吸收改进苏联的干熄焦技术。

到90年代中期,日本干熄焦装置有31套,100t/h以上17套,干熄焦单套处理量最大可达到200t/h以上。

日本不仅在国内普遍采用干熄焦技术,还将干熄焦技术输出到德国、中国、韩国等国家,其干熄焦技术已达到国际领先水平。

1.2 国内干熄焦技术的发展情况目前节能、环保是冶金行业必须面对的两大课题。

九十年代至今,针对国家对环保标准提出更严格的要求,大力提倡节能、降耗、减排的环保意识。

同时随着大型化高炉不断增多,高炉炼铁操作对焦炭质量的要求也越来越高,以及人们对环境保护意识的加强,如何解决传统的湿法熄焦所存在的浪费红焦显热,焦炭强度难以提高、水份波动大,影响高炉正常的生产操作以及对周边环境的污染等问题,就成为专业焦化厂急需解决的难题,而干法熄焦工艺技术的采用,则解决了这一难题。

提高了焦炭质量,即提高焦炭强度和降低焦炭反应性,降低了高炉的焦比且提高了高炉利用系数,干熄焦技术的应用不仅免除了对周围设备的腐蚀和对大气造成污染,而且由于采用焦罐定位接焦,焦炉出焦时的粉尘污染易于控制,改善了生产环境;干熄焦可以吸收利用红焦80%左右的显热,产生的蒸汽用于发电,大大降低了炼焦能耗,同时也适应了国家大力推动循环经济发展的策略。

湿法熄焦改造为干法熄焦的方法

湿法熄焦如何改造为干法熄焦?

干熄焦技术

适用范围:焦化企业

主要内容:

干法熄焦是用循环惰性气体为热载体,由循环风机将冷的循环气体输入红焦冷却室冷却高温焦炭至250℃以下排出。

吸收焦炭热量后的循环热气导入废热锅炉回收热量,产生蒸汽。

循环气体冷却、除尘后,再经风机返回冷却室,如此循环冷却红焦。

煤在炼焦结束准备出焦时,焦炭的温度在950~1100℃,红焦所含的热量约相当于炼焦时所供热量的45%。

传统的水湿法熄焦,热量全部损失,同时会产生大量含尘和有害物质的蒸汽,污染环境,腐蚀周围的金属构筑物。

干熄焦技术是重大节能项目,适用于大、中型焦化厂。

干法熄焦是在密闭系统内完成熄焦过程,与通常湿熄焦相比,可基本消除酚、HCN、H2S、NH3的排放,减少焦尘排放,且节省熄焦用水。

主要设备有干熄焦冷却室、循环风机、废热锅炉、焦罐车、装料吊车、

排焦闸、布袋除尘器等。

焦化厂干熄炉系统工艺参数调节控制程序及方法

焦化厂干熄炉系统工艺参数调节控制程序及方法一、排焦量:1、排焦量是衡量干熄炉处理能力的一个重要参数,干熄炉设计的排焦量越大干熄炉的处理能力也就越大,某焦化厂干熄炉设计的排焦量为125t/h,常用的排焦量为114t/h。

2、日常生产中我们要追求排焦的稳定性,即维持一个恒定的排焦量,但做起来非常困难,因为焦炉有检修时间,检修时间没有焦炭装入干熄炉或者是运焦系统出现故障,干熄炉的料位不断下降,为了维持干熄炉的温度、压力以及汽轮发电机的正常运转,我们就要降低干熄炉的排焦量。

3、一次调节排焦量不宜过大,应控制在10~15t,如果需要对排焦量进一步调整,待系统稳定一段时间,再对排焦量进行调整,稳定时间大约需要10分钟左右;排焦量减少后,循环风量也要适当的降低,如果排焦温度较高,循环风量可以维持在原先的水平。

4、待检修时间过后或运焦系统故障处理完毕,需要适当增加排焦量,排焦量调节方法同上;循环风量应适当增加。

5、排焦量是由安装在D101皮带处的皮带秤测量的,如果皮带秤长期未校验会产生一定的误差,这时调节排焦量时需要考虑测量误差。

6、如果清扫人员往皮带上倒焦粉时,皮带秤也会产生误差,这是需要特别注意的。

二、排焦温度:1、排焦温度是我们日常生产中需要特别注意的一个参数,它是衡量焦炭被冷却到何种程度的一个量。

2、如焦化厂干熄焦的排焦温度设计值不大于205℃,我们生产要求排焦温度不能高于180℃,排焦温度的理想温度为130-150℃,我们要对排焦量、循环风量、锅炉入口温度及时地进行调整,确保排焦温度处于理想的排焦温度之内。

3、在生产中如果排焦温度过高,即排焦温度大于180℃,运焦皮带可能被焦炭烧毁,所以当排焦温度出现180℃时,要采取切实可行的方法,在20分钟内要将排焦温度降低到低于180℃,如采取降低排焦量或提高循环风量,也可同时采用上述方法,还可以向系统内充入氮气等手段。

4、为了防止排焦系统排出红焦,在排出装置附近设置了自动喷水熄焦装置,它与排焦温度联锁,当排焦温度高于250℃时,自动喷水装置开始喷水熄焦。

焦炉及干熄焦系统一体化综合控制

由于 在 装 焦 过 程 中熄 焦 炉 顶 部 的 装 入 装 置 被 打 开 ,熄 焦 炉 内 的 压

统, 干熄焦发电采用 A B控制系统 。目前计算机 系统已投入运行 , B 全部 完成了控制系统应用 软件 的调试和正常使用 。 根据于熄 焦的工 艺生产过程 , 自动控制功能主要集 中在干熄炉 、 其

莱 钢 焦 炉 及 干熄 焦节 能 一 体 化 控 制 采 用 具 有 自主 创 新 的焦 炉 及 干

熄 焦 装 置 控 制 技 术 , 炉 部 分 采 用 横 河 D S控 制 系 统 , 熄 炉 本 体 部 焦 C 干

参与切换连锁的信号使用冗余 ,重要信号可以做到三取二以增加 传输数据 的可靠性。整个切换过程采用智能判断与人工干预相结合的 控制方式 , 并且在切换 过程中使用分程调节来保证系统的稳定与安全。 34干熄焦本体及锅炉关键控制功能优化和完善 . 341 . 熄焦炉压力控 制优化

经过从开始闭合 到手 动操作 器开始 动作 的时间后 ,手动操作 器的输 出 经手动操作 器下降装入装置 闭合手 动操作器 的动作 幅度所经过 的时 问 减少值 , 此时依然为手动状 态 ; 当系统 中投入装 置全闭信号产生后 , 手

操 器 变 为 自动状 态 即恢 复 正 常状 态 。 而熄 焦炉 压 力 调 节 器在 这 一过 程

的智能一体化控制 。

3具 体 技 术 实 施 方 案 . 31 炉与 干 熄 炉 本 体 一 体 化 控 制 .焦

焦炉与干熄炉 的一体化控制主要集中在红焦运输 系统 。 由于干熄焦 电机车装载焦罐在提升机 与焦炉之间移动 ,若采用有 线通 讯 , 会产 生 大 量 隐 患 , 通 讯 电缆 易 被 烧 损 。 电机 车 与焦 炉 之 问 通 且 过编码 电缆实现感应式无线通讯 ,但是考虑到熄焦车 与干熄 焦之间通 讯数据量较小 , 使用编码 电缆成本太高。最终采用 由多组有源接近开关

浅谈干熄焦技术的发展及应用

浅谈干熄焦技术的发展及应用介绍了干熄焦技术的原理和特点,国外干熄焦技术的起源、发展和国内干熄焦技术的引进和发展现状,对干熄焦技术在国内焦化行业发展的必要性进行阐述。

标签:干熄焦;技术发展及应用;必要性1 干熄焦技术简介干法熄焦(coke dry quenching)简称干熄焦(CDQ),是相对于湿熄焦而言,采用惰性气体熄灭炽热焦炭的一种熄焦方法。

干熄焦能回收利用红焦显热,改善焦炭质量,减轻对环境的污染。

干熄焦系统主要由干熄炉系统、锅炉系统、提升机系统、除尘系统、装焦、排焦及运焦系统组成。

1.1 干熄焦技术的发展过程干熄焦起源于瑞士,最早的干熄焦装置是1917年瑞士舒尔查公司采用的。

20世纪30年代起,前苏联、德国、日本等国家相继采用了构造各异的干熄焦装置。

20世纪60年代,苏联在干熄焦技术工业化方面取得了突破性进展,建造了第一套带预存室的地上槽式干熄焦装置。

20世纪70年代,日本在能源短缺的背景下引进苏联干熄焦技术和专利后经改进创新又有新的发展。

20世纪80年代,德国TSOA公司发明了水冷壁式干熄焦装置,将干熄炉断面改为方形,同时改进排焦和供气方式,使干熄焦技术进一步发展。

干熄焦技术经过90多年的发展已臻完善,当今日本和德国处于领先地位。

1.2 国内干熄焦技术的引进与应用情况我国干熄焦技术的应用,始于上海宝钢。

1985年上海宝钢一期工程引进日本4×75t/h全套干熄焦装置并正式投产运行,这是我国最早引进投产的干熄焦装置。

2001年前,我国拥有干熄焦技术的企业仅有三家,但是进入21世纪后,干熄焦技术在国内的到了迅速发展,首钢、马钢、武钢等钢铁企业进行了干熄焦工程的建设。

2008年,唐钢投产的180t/h干熄焦是目前国内最大的干熄焦装置。

宣钢焦化厂也于2010年底投产运行了第一套干熄焦装置,至今运行良好。

1.3 干熄焦技术特点1.3.1 基本工作原理喷淋式湿熄焦方式浪费大量热能,焦炭质量低,水分波动大,不利于高炉生产,蒸汽中含酚、氰、硫化物等造成大气污染。

国内外干熄焦技术状况及发展趋势

国内外干熄焦技术状况及发展趋势1.国外干熄焦最新技术及发展趋势1.1干熄焦工艺的发展概况干法熄焦(Coke Dry Quenching)简称干熄焦(CDQ),是相对于湿熄焦而言的采用惰性气体熄灭赤热焦炭的一种熄焦方法。

干熄焦能回收利用红焦的显热,改善焦炭质量,减轻熄焦操作对环境的污染。

干熄焦起源于瑞士,最早的干熄焦装置是1917年瑞士舒尔查公司在丘里赫市炼焦制气厂采用的。

20世纪30年代起,前苏联、德国、日本、法国、比利时等许多国家,也相继采用了构造各异的干熄焦装置。

干熄焦装置经历了罐室式、多室式、地下槽式、地上槽式的发展过程,由于处理能力都比较小,发生蒸汽不稳定、投资大等因素,这一技术长期未得到发展。

到了20世纪60年代,前苏联在干熄焦技术工业化方面取得了突破性进展,在切列波维茨钢铁厂建造了带预存室的地上槽式干熄焦装置,处理能力达到52~56t/h。

这种带预存室地上槽式于熄焦工业装置解决了过去干熄焦装置发生蒸汽不稳定等问题,实现了连续稳定的热交换操作。

该装置的技术先进性得到了世界焦化界的公认,并陆续在焦化厂推广建设。

20世纪70年代,全球范围内的能源危机,进一步推动了干熄焦技术的发展。

日本首当其冲,在能源短缺、节能呼声高涨的背景下,从前苏联引进干熄焦技术和专利实施许可,经过消化移植,在大型化、自动化和环境保护措施等方面有所发展。

到了20世纪90年代,日本建成投产了单槽处理能力为56~200t/h 的多种规模的干熄焦装置39套,干熄焦率约占日本高炉焦用量的80%,是干熄焦装置应用最多的国家之一。

目前,日本新日铁、NKK、德国蒂森·斯梯尔·奥托公司在于熄焦技术上处于领先水平。

这些公司在扩大干熄焦装置能力、改善冷却室特性、热平衡、物料平衡、自动化、环保等方面实现了最佳化设计,其处理能力和装置的先进性远远超过了前苏联,并形成了各自的特点,见表1。

除前苏联、日本、德国拥有干熄焦装置外,印度、韩国、波兰、罗马尼亚、巴西、土耳其、尼日利亚和我国都相继建成了干熄焦装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湿法熄焦控制系统的演变

红外线低水分自动熄焦控制系统简介(Ⅳ型激光探头)目前大部分焦化厂使用的还是老旧的控制系统,主机调整受限,不适合低水分熄焦改造,灵敏度不高,探头极易损坏,价格高昂。

焦化厂湿法熄焦的自动熄焦控制系统,普通水泵熄焦和高位水箱低水分二次熄焦通用,对于现在使用普通熄焦水泵熄焦的用户,如需改造高位水箱低水分二次熄焦,可直接接入,不需二次购置控制系统,(由于环保压力,生化废水不让外排,主要依靠熄焦消耗,所以目前大部分焦化厂使用的还是湿法熄焦)。

由第一代使用时间继电器,第二代使用文本显示器,发展到第三代使用触摸屏和触摸屏一体机。

红外线探头也由单一探头,开发出了一体化探头,提供一副常开接点,方便连接外部控制系统,对于已有控制系统的,可以单独使用一体化红外线探头。

红外线自动熄焦控制系统的特点:

1、当熄焦车载着红焦驶入熄焦塔内时,熄焦系统自动启动,按设定时间进行熄焦(也可手动开启)。

2、适合普通水泵熄焦和高位水箱低水分二次熄焦,一套设备两种用途,通用性强。

3、改造安装方便,直接替换原有设备。

4、探头和原有设备通用。

第四代使用激光探头,精确启动,零误

动作。

5、触摸屏动态显示,各种数据直观显示,调整方便。

6、本系统主要元件选用进口元件,性能稳定,灵敏度高,故障率

低,维护方便。

图一,

图二,一代产品

图三,二代产品

图四。

图五,激光探头启动,传感器水位控制。

低水分熄焦流程

1、接到熄焦信号,阀门1电磁阀打开,小水熄焦,并保持30秒后关闭。

2、10秒后,阀门2电磁阀打开,大水熄焦,并保持120秒后关闭。

3、熄焦结束后自动上水或接到缺水信号,水泵上水。

4、接到水满信号,停止上水。

需设置项

1、阀门1开启保持时间。

2、阀门1关闭后,延时时间。

3、阀门2开启保持时间。

4、探头灵敏度设置。

5、高位水箱传感器设置。

输入项:

1、熄焦启动信号(自动、手动、柜前)

2、手动停止

3、缺水信号,启水泵

4、水满信号,停水泵

5、手动启水泵

6、手动停水泵

输出项:

1、阀门1开启(指示灯)

2、阀门2开启(指示灯)

3、上水泵开启(指示灯)

要求:1、熄焦后自动上水。

水满后可自动停或手动停

2、熄焦后锁闭60秒。

注:所有设置时间可随意调整

第三代接线图。