环氧氯丙烷的合成简介

亲电试剂 环氧氯丙烷

亲电试剂环氧氯丙烷亲电试剂是一类具有亲电性的化学物质,通过与亲核试剂反应,往往会生成亲核试剂的亲核取代产物。

在有机合成中,亲电试剂可以用来引入功能团,构建碳-碳和碳-其他原子键,还可以参与环化反应等。

其中,环氧氯丙烷是一种常用的亲电试剂。

环氧氯丙烷的化学式为C3H5ClO,结构中含有一个环氧环和一个氯原子。

它具有亲电性质,能够与亲核试剂发生反应,生成碳-氧和碳-氯键。

环氧氯丙烷在有机合成中广泛应用,具有重要的地位和作用。

首先,环氧氯丙烷的一个重要应用是用于引入氧原子。

环氧氯丙烷的环氧环可以与亲核试剂如水、醇、胺等发生反应,生成醚类化合物。

以水为例,环氧氯丙烷与水反应会生成乙二醇。

这种反应可用于合成具有醚结构的化合物,如乙二醇醚、聚醚等,广泛应用于染料、涂料等行业。

其次,环氧氯丙烷可以用于构建碳-碳和碳-其他原子键。

环氧环可以与亲核试剂如酸、碱、醇、胺等发生开环反应,生成碳-氧和碳-其他原子键。

以醇为例,环氧氯丙烷可以与醇反应生成醚类化合物,如乙基丙二醇单甲醚。

这种反应可用于扩大分子骨架,合成具有特定功能的化合物。

此外,环氧氯丙烷还可以参与环化反应。

环氧环可以被亲核试剂攻击,发生开环反应,生成环结构化合物。

以胺为例,环氧氯丙烷可以与胺反应生成β-氨基醇化合物。

这种反应可用于合成含有环结构的有机分子,如杂环化合物、天然产物等。

环氧氯丙烷的合成方法多样,常见的有氧化氯丙烷法、酸催化法、金属催化法等。

氧化氯丙烷法是最常用的合成方法之一,通过将氯丙烷与过氧化氢反应得到环氧氯丙烷。

酸催化法和金属催化法在条件温和、选择性较高的情况下合成环氧氯丙烷。

综上所述,环氧氯丙烷是一种重要的亲电试剂,在有机合成中具有广泛的应用。

它可以用于引入氧原子,构建碳-碳和碳-其他原子键,参与环化反应等。

环氧氯丙烷的合成方法多样,能够满足不同化合物的合成需求。

随着有机合成技术的不断发展,环氧氯丙烷在合成领域的应用前景将更加广阔。

环氧氯丙烷生产原理

二、主要生产原理1、反应原理1.1、氯化反应原理氯丙烯是丙烯氯化、氯原子在饱和碳键上取代氢原子而合成的。

在氯化过程中丙烯的双键得以保存,产生HCl 气体,反应式如下:(1) CH 2=CH-CH 3+Cl2 CH 2=CH-CH 2Cl +HCl 反应放热约为26.7kcal/mol 。

除了主反应外还有许多副反应。

副反应所产生的化合物很多,有丙烯氯化物、氯丙烷以及热降解产物如芳香烃类、焦油和碳化物等。

主要有在其它碳键上的取代反应生成2- 氯丙烯和1- 氯丙烯,方程式如下:(2) CH 2=CH-CH 3+Cl2 CH 2=CCl-CH 3 +HClCHCl=CH-CH 3+HCl另外,氯气加成反应生成1,2-二氯丙烷:(3) CH 2=CH-CH 3+Cl2 ClCH 2-CHCl-CH 3HCl 与氯丙烯继续反应生成1,3- 二氯丙烷:(4)CH 2=CH-CH 2Cl +HCl ClCH 2-CH2-CH 2Cl 氯丙烯继续氯化进行取代反应,生成1,3- 二氯丙烯:(5) CH 2=CH-CH 2Cl +Cl2 ClCH=CH-CH 2Cl +HCl1.2、氯醇化反应原理次氯酸(氯气与水反应生成)与氯丙烯在循环液中混合,在反应器中连续而均匀接触发生反应生成二氯丙醇,生成的二氯丙醇有两种:1,3- 二氯丙醇和2,3- 二氯丙醇。

反应方程式如下:(1 )ClOH + CH 2Cl-CH=CH 2 CH 2Cl-CHOH-CH 2Cl (1,3-二氯丙醇)(2 )ClOH + CH 2Cl-CH=CH 2 CH 2Cl-CHCl-CH 2OH(2,3-二氯丙醇)反应为放热反应(216,100kJ/kmol ),1,3-二氯丙醇和2,3-二氯丙醇的生成量为1:2。

次氯酸的反应方程式如下:(3)Cl2 +H2O HOCl + H + + Cl -(4 )HOCl ClO - + H + 优化次氯酸的生成条件、抑制溶液中的游离氯和次氯酸分解,会从总体上提高氯醇化反应的收率。

环氧氯丙烷制备方法介绍

环氧氯丙烷制备方法介绍1.传统的氯化丙烯法制备环氧氯丙烷传统的制备方法是使用氯化丙烯作为原料。

具体的反应步骤如下:首先,将氯化铁或氯化铝等作为催化剂加入到反应器中,然后向反应器中通入氯气,产生氯活化铁或氯活化铝。

然后,将对氯丙烯和环氧乙烷按照一定的配比加入到反应器中。

在催化剂的作用下,对氯丙烯与环氧乙烷发生加成反应,生成环氧氯丙烷。

最后,经过一系列的工艺操作(如蒸馏、中和、光碱净化等)对反应产物进行处理,得到纯度较高的环氧氯丙烷。

2.新型方法-氯醇法传统的氯化丙烯制备环氧氯丙烷的方法存在一些问题,如副反应产物多、废水处理难等。

为了解决这些问题,研究者提出了新的氯醇法。

具体操作如下:首先,2,3-二氯-1-丙醇与氢氧化钠反应生成钠2,3-二氯-1-丙醇,再与石碱反应生成环氧氯丙醇。

然后,环氧氯丙醇与乙焦氨哌酮反应生成5-(2,3-二氯丙氧)哌酮。

最后,5-(2,3-二氯丙氧)哌酮与氢化钠反应生成环氧氯丙烷。

这种方法与传统的氯化丙烯法相比,具有反应条件温和、副反应少、废水处理相对简单等优点。

3.生物法制备环氧氯丙烷随着环保意识的增强,生物法制备环氧氯丙烷成为研究的热点之一具体操作如下:首先,在适当的条件下,利用微生物(如细菌、真菌等)酶的作用,对丙烯进行氧化反应,将其转化为环氧氯丙醇。

然后,将环氧氯丙醇与氯化汞反应,生成环氧氯丙烷。

最后,通过一系列的工艺操作对反应产物进行提纯,得到纯度较高的环氧氯丙烷。

生物法制备环氧氯丙烷具有资源利用高效、环境友好等优势,但目前该技术仍处于实验室研究阶段,尚未实现大规模产业化。

综上所述,环氧氯丙烷的制备方法包括传统的氯化丙烯法、新型的氯醇法以及生物法。

随着科技的不断进步和环保意识的提高,可预见将会有更多的制备方法出现并得到应用。

丙烯法环氧氯丙烷合成方法

丙烯法环氧氯丙烷合成方法1. 丙烯氯化:将丙烯(C3H6)与氯气(Cl2)在催化剂存在下反应,生成1,2-二氯丙烷(1,2-Dichloropropane)。

催化剂通常采用铜或铜盐,也可以使用其他可用的氯化剂。

丙烯氯化反应的化学方程式如下:C3H6+Cl2→CH2ClCH2Cl2. 1,2-二氯丙烷的氯氢化:将1,2-二氯丙烷与盐酸(HCl)在催化剂的存在下进行氯氢化反应,生成1,2-二氯-2-氯丙烷(1,2-Dichloro-2-chloropropane)。

1,2-二氯丙烷的氯氢化反应的化学方程式如下:CH2ClCH2Cl+HCl→CHCl2CH2Cl3. 1,2-二氯-2-氯丙烷的脱氯:将1,2-二氯-2-氯丙烷加热至较高温度下,其会发生脱氯反应,生成环氧氯丙烷(Epichlorohydrin)。

1,2-二氯-2-氯丙烷的脱氯反应的化学方程式如下:CHCl2CH2Cl→CH2OCHCH2Cl以上就是丙烯法环氧氯丙烷的合成过程。

丙烯法环氧氯丙烷合成方法具有以下几个特点:1.催化剂选择:丙烯氯化反应通常使用铜或铜盐作为催化剂,因其在反应中具有良好的催化活性。

催化剂的选择对反应速率和产物选择性都有重要影响。

2.反应条件:丙烯氯化反应和氯氢化反应通常在常压下进行,温度一般在室温附近。

而脱氯反应需要较高温度,通常在150-200℃范围内进行。

反应时间根据实际情况而定。

3.产物纯度:丙烯法合成的环氧氯丙烷产物纯度较高,一般可以达到98%以上。

纯度的提高可以通过反应条件的优化、催化剂的选择和分离纯化工艺的改进等来实现。

4.应用广泛:环氧氯丙烷是一种重要的化工原料,可用于制备各种具有环氧基团的化合物,如环氧树脂、表面活性剂、柔性聚氨酯、医药中间体等。

因此,丙烯法合成的环氧氯丙烷在化工工业中有广泛的应用前景。

总之,丙烯法环氧氯丙烷合成方法是一种重要的有机合成方法,通过丙烯氯化、氯氢化和脱氯等反应步骤,可以得到高纯度的环氧氯丙烷产物。

国内外环氧氯丙烷生产技术

国内外环氧氯丙烷生产技术目前世界上生产环氧氯丙烷的工业方法主要有:(1) 以美国Shell公司为代表的丙烯高温氯化法(以下简称氯丙烯法),中间产物为3-氯丙烯,最终制得环氧氯丙烷。

目前全球95%以上的环氧氯丙烷均采用此方法生产。

(2) 日本昭和电工80年代中期开发并已工业化的醋酸烯丙酯-烯丙醇法(以下简称烯丙醇法),中间产物为烯丙醇。

1.1氯丙烯法氯丙烯法主要原料是丙烯、氯气和石灰,主要反应工艺由丙烯高温氯化、氯丙烯次氯酸化和二氯丙醇皂化三步组成,其工艺流程见图1。

工艺特点:具有生产大型化、连续化和自动化的特点,并具有工艺成熟、操作稳定、中间产物氯丙烯既可作精细化工原料又可作商品出售的优点,但也存在着转化率低、副产物多、单耗高、设备易腐蚀、“三废”多等缺点[1]。

1.2烯丙醇法烯丙醇法的主要原料是丙烯、氧气和醋酸,主要反应工艺由丙烯气相催化氧乙酰制醋酸烯丙酯、水解制烯丙醇、与氯加成合成二氯丙醇和皂化脱氯化氢四步组成,其工艺流程见图2。

工艺特点:采用乙酰氯化技术,收率高;无氯醇化工艺,质量高;取消高温氯化工艺,反应条件缓和,副产物少,而且氯气和石灰原料消耗减半。

然而,该工艺存在着反应步骤多、需用不锈钢材料防醋酸腐蚀、防止烯丙醇单元混合气爆炸的安全可靠性等不足[1]。

由表1所得,两种工艺路线的能源消耗基本相近,但由于烯丙醇法装置工艺流程长,所以投资费用相对较高[1-2]。

国内外环氧氯丙烷生产能力继Shell公司环氧氯丙烷装置工业化生产起,1960年以后,日本、前苏联、西欧、东欧相继建成环氧氯丙烷工业装置,产量不断增加,但美国一直处于世界领先地位。

特别是80年代随着汽车、能源、交通运输以及建筑业的调整发展,对环氧树脂的需求大为增加,带动了其上游原料环氧氯丙烷生产能力的提高。

世界环氧氯丙烷总生产能力1978年为44万吨、1988年为70万吨、1998年为100万吨、2005年为145万吨。

可以看出,从1978年开始,每经过10年,世界环氧氯丙烷的产能增加50%以上。

环氧氯丙烷处理工艺

环氧氯丙烷处理工艺环氧氯丙烷是一种重要的有机合成原料和化工中间体,广泛应用于染料、医药、农药、塑料、涂料等领域。

它具有较高的反应活性和多功能性,可以通过多种不同的工艺进行处理和合成。

本文将介绍一种常用的环氧氯丙烷处理工艺,以期为读者提供一定的参考和了解。

环氧氯丙烷的制备方法主要有两种:直接氯化丙烯和环氧化丙烯。

直接氯化丙烯是将丙烯与氯气反应,通过催化剂的作用将丙烯中的氢原子替换为氯原子,得到环氧氯丙烷。

这种方法简单易行,但产物中可能含有杂质,需要进一步提纯。

环氧化丙烯是将丙烯与过氧化氢反应,生成环氧化物,再经过氯化反应得到环氧氯丙烷。

这种方法产物纯度较高,但反应条件较为苛刻,需要较高的温度和压力。

环氧氯丙烷的处理工艺主要包括分离、提纯和利用三个步骤。

首先是分离步骤,通过萃取、蒸馏等方法将环氧氯丙烷与其他组分进行分离。

这一步骤的目的是去除杂质,提高环氧氯丙烷的纯度。

其次是提纯步骤,通过吸附、结晶、结合反应等手段对环氧氯丙烷进行进一步纯化。

这一步骤的目的是去除残余的杂质,获得高纯度的环氧氯丙烷。

最后是利用步骤,将纯化后的环氧氯丙烷应用于染料、医药、农药、塑料、涂料等领域。

在分离步骤中,常用的方法包括萃取和蒸馏。

萃取是将环氧氯丙烷与溶剂进行接触,通过溶剂的选择性吸附和分离来实现分离目的。

蒸馏是将混合物加热至沸点,然后将不同沸点的组分分离出来。

这两种方法各有优劣,根据具体情况选择合适的方法进行分离。

在提纯步骤中,常用的方法包括吸附、结晶和结合反应。

吸附是通过将环氧氯丙烷溶液通过吸附剂床,利用吸附剂对环氧氯丙烷的选择性吸附来实现提纯目的。

结晶是通过控制温度和溶剂浓度,使环氧氯丙烷在溶液中结晶出来,然后通过过滤或离心分离出纯净的环氧氯丙烷晶体。

结合反应是将环氧氯丙烷与其他化合物进行反应,生成新的物质,然后通过物质的性质差异进行分离和提纯。

在利用步骤中,环氧氯丙烷可以作为染料的中间体,通过进一步反应合成各种颜料。

环氧氯丙烷工艺流程

环氧氯丙烷工艺流程

一、环氧氯丙烷概述

环氧氯丙烷(氯丙烷)是一种氯代烯烃,具有良好的芳香、开气和易

蒸发性。

大部分环氧氯丙烷由氯乙烯衍生而来,主要用于生产氯丙烷乙醚、酯和烷基胺。

它的化学式为C3H6Cl2,熔点低,容易蒸发分解,分子量165.02、大部分氯丙烷具有典型的乙烯气味,并因其芳香和可溶解性而被

广泛用于化妆品、制药等工业制品中,也可以用于食品、香料和农用产品中。

二、环氧氯丙烷生产工艺

1、水合氯乙烯法:

水合氯乙烯法的原料是氯乙烯,在室温下将氯乙烯和水混合,加入70%的硫酸钠及其它催化剂,在搅拌、加热条件下,经特定的反应温度控制,氯乙烯水解生成氯丙烷及其它混合物,混合物再经过凝固、洗涤、精馏、蒸馏等工艺步骤,将氯乙烯会生成氯丙烷。

2、原子燃料法:

原子燃料法的原料是氯乙烯和氢,一定比例的氯乙烯作为原料放入反

应容器,加热至250℃~400℃之间,水吏林氟烃反应催化剂和氢气混合,放入反应容器,在特定温度和压力下反应1~2小时后,分离产物,再经

过凝固、洗涤、精馏、蒸馏分离得到氯丙烷产物。

3、氯乙烯氯化法:

氯乙烯氯化法的原料是氯乙烯。

环氧氯丙烷的合成简介

三、全球ECH的消费情况

日本和美国是主要出口国,亚洲和东欧是主要进口国,其中 亚洲是ECH的最大消费市场,消费量约占全球总消费量的 60%, 其次是美国和西欧。最大的消费领域是用于生产环氧树脂,全

球用于该领域的ECH占总消费量的 84%;第二大消费领域是用

于生产合成甘油,占总消费量的 1%;除此之外应用于生产氯 醇橡胶,纸张增湿添加剂和离子交换树脂表面活性剂等产品占 总消费量的 15%。

6

2.1.1 丙烯高温氯化法——工艺流程简图

丙烯回收 吸收处理 分 离 塔 皂 化 塔 脱 轻 塔 副产盐酸 脱 轻 塔 脱 重 塔 脱 氯丙稀 重 塔 成 品 塔

丙烯

氯化 反应器 反次 应氯 器酸 混 合 器

氯气

水

氢氧化钙 废水

7

2.2 醋酸丙烯酯法

(1)丙烯氧化反应合成醋酸丙烯酯

+ 1/2O2 + CH3COOH O CH3C O + H2O

该法最早在1854年由Bertelot用盐酸处理粗 甘油,然后用碱液水解时发现。

目前原油价格居高不下,世界各国大力发展

生物柴油工业 ( 生物柴油是生物质能源的一 种,其在物理性质上与石化柴油接近,但化 学组成不同。),随之副产大量生物甘油(占 生物柴油量的1/10),造成甘油市场过剩,价 格大跌,在这种背景下,甘油氯化法制环氧 氯丙烷获得新生。

3.5 3.2 6.1 26.0 9.0 2.5 2.5

丙烯法 丙烯法 醋酸法 甘油法 甘油法 丙烯法 丙烯法

山东海力 山东鑫岳 山东中海 东营华泰 东营联成 东营赫邦 福建豪邦 宁波环洋 河北珈奥

32.0 9.0 4.0 3.5 3.5 12.0 5.5 6.0 3.0

环氧氯丙烷生产原理

二、主要生产原理1、反应原理1.1、氯化反应原理氯丙烯是丙烯氯化、氯原子在饱和碳键上取代氢原子而合成的。

在氯化过程中丙烯的双键得以保存,产生HCl气体,反应式如下:(1) CH2=CH-CH3+Cl2→CH2=CH-CH2Cl+HCl反应放热约为26.7kcal/mol。

除了主反应外还有许多副反应。

副反应所产生的化合物很多,有丙烯氯化物、三氯丙烷以及热降解产物如芳香烃类、焦油和碳化物等。

主要有在其它碳键上的取代反应生成2-氯丙烯和1-氯丙烯,方程式如下:(2) CH2=CH-CH3+Cl2→CH2=CCl-CH3 +HCl→CHCl=CH-CH3+HCl另外,氯气加成反应生成1,2-二氯丙烷:(3) CH2=CH-CH3+Cl2→ClCH2-CHCl-CH3HCl与氯丙烯继续反应生成1,3-二氯丙烷:(4)CH2=CH-CH2Cl+HCl→ClCH2-CH2-CH2Cl氯丙烯继续氯化进行取代反应,生成1,3-二氯丙烯:(5) CH2=CH-CH2Cl+Cl2→ClCH=CH-CH2Cl+HCl1.2、氯醇化反应原理次氯酸(氯气与水反应生成)与氯丙烯在循环液中混合,在反应器中连续而均匀接触发生反应生成二氯丙醇,生成的二氯丙醇有两种:1,3-二氯丙醇和2,3-二氯丙醇。

反应方程式如下:(1)ClOH + CH2Cl-CH=CH2→ CH2Cl-CHOH-CH2Cl(1,3-二氯丙醇)(2)ClOH + CH2Cl-CH=CH2→ CH2Cl-CHCl-CH2OH(2,3-二氯丙醇)反应为放热反应(216,100kJ/kmol),1,3-二氯丙醇和2,3-二氯丙醇的生成量为1:2。

次氯酸的反应方程式如下:(3)Cl2 +H2O → HOCl + H+ + Cl-(4)HOCl → ClO- + H+优化次氯酸的生成条件、抑制溶液中的游离氯和次氯酸分解,会从总体上提高氯醇化反应的收率。

伴随上述主反应(1)和(2),还有一些副反应,主要是生成三氯丙烷和氯醚的副反应。

环氧氯丙烷制备方法介绍

环氧氯丙烷制备方法介绍环氧氯丙烷各种合成新工艺研究环氧氯丙烷(ECH)别名表氯醇,化学名称为1-氯-2,3-环氧丙烷,是一种易挥发、不稳定的无色油状液体,有与氯仿、醚相似的刺激性气味,有毒性和麻醉性,微溶于水,易溶于酒精、乙醚、苯等有机溶剂,可与多种有机液体形成共沸物。

环氧氯丙烷是一种重要的有机化工原料和精细化工产品,用途十分广泛。

以它为原料制得的环氧树脂具有粘结性强,耐化学介质腐蚀、收缩率低、化学稳定性好、抗冲击强度高以及介电性能优异等特点,在涂料、胶粘剂、增强材料、浇铸材料和电子层压制品等行业具有广泛的应用。

进入21世纪后环氧树脂的应用领域不断扩大,产量迅猛提高,我国目前是全球环氧树脂最大生产基地,对环氧氯丙烷的需求将愈来愈大。

1目前环氧氯丙烷主要生产工艺环氧氯丙烷的生产始于上世纪30年代。

1945年,壳牌化学公司开始丙烯高温氯化法(或称烯丙基氯化物法、氯丙烯法)的工业化生产。

1955年,陶氏化学公司成为世界上第2家用丙烯高温氯化法生产ECH 的生产商。

1985年,日本昭和电工公司开始采用醋酸丙烯酯法(或称烯丙醇法)生产ECH,同年实现该法的工业化。

目前,工业上环氧氯丙烷的生产方法主要有丙烯高温氯化法和醋酸丙烯酯法2种。

1.1丙烯高温氯化法丙烯高温氯化法是工业上生产环氧氯丙烷的经典方法,由美国Shell公司于1948年首次开发成功并应用于工业化生产。

目前,世界上90%以上的环氧氯丙烷采用该方法生产,主要原料是丙烯、氯气和石灰。

其工艺过程主要包括:丙烯高温氯化制氯丙烯;氯丙烯次氯酸化合成二氯丙醇(DCH);二氯丙醇皂化合成环氧氯丙烷3个反应单元。

丙烯高温氯化法已达到生产装置大型化、生产工艺连续化和操作自动化。

其特点是生产过程灵活,工艺成熟,操作稳定。

除了生产环氧氯丙烷外,还可生产甘油、氯丙烯等重要的有机合成中间体,副产D—D 混剂(1, 3一二氯丙烯和1, 2一,二氯丙烷) 也是合成农药的重要中间体。

甘油和工业盐酸为原料合成环氧氯丙烷

甘油和工业盐酸为原料合成环氧氯丙烷环氧氯丙烷别名表氯醇(化学名1-氯-2,3-环氧丙烷,简称ECH),是一种用途广泛前景看好的重要有机化工原料和精细化工中间体。

二十一世纪以前,全球工业生产环氧氯丙烷的合成工艺主要是以丙烯为起始原料的丙烯高温氯化法和乙酸丙烯酯法。

之后由于不可再生矿物燃料贮量日益减少,原油价格节节攀升,因丙烯主要来源于石油提炼,以上两条生产工艺成本上涨的压力越来越大。

另一方面作为可再生能源之一的生物柴油迅猛发展,而每生产10t生物柴油便要副产1t多甘油,由此全球兴起甘油利用新技术研发热。

在此背景下,以甘油作为起始原料的工艺就成为新建或扩建环氧氯丙烷工业生产装置的首选工艺。

据统计,自2006年以来,中国境内新建、在建或拟建年产万吨以上的环氧氯丙烷生产装置约有七、八套均是采用甘油法。

这些甘油法均是采用甘油中通入氯化氢气体的间歇工艺(以下简称为气体吸收工艺),其共同特点是在甘油氯代反应步骤中,通过控制反应体系中的水量(具体方法各异)来达到促使平衡反应向产物方向进行的目的。

此工艺相对于以丙烯为原料的传统工艺来说具有原料来源便利和可持续发展性、不耗丙烯和氯气、无需昂贵催化剂、操作条件温和、成本低、“三废”排放少等优势,但也存在以下不足:氯化氢气体贮运不便;气体吸收浓度低,反应速度慢;只能采用分批间歇式工艺;须用多级串联吸收,设备投资大,但氯化氢利用率仍不高,同时设备利用率也偏低;部分工艺采用脱水剂,增加了耗损成本和分离操作成本。

笔者针对现有甘油法气体吸收工艺存在的不足,研制出适宜的催化剂和添加剂,在连续滴加甘油与盐酸混合料的同时蒸出二氯丙醇和水以促使平衡反应向产物方向不断进行。

不但可保留气体吸收工艺的原有优势,克服其存在的不足,而且操作简便,成本降低,“三废”排放更少,完善了现有甘油法工艺。

2.实验部分2.1仪器与试剂仪器:Agitent6820气相色谱仪(毛细柱DB-10.53mm×l5m)。

环氧氯丙烷生产

环氧氯丙烷生产技术路线2 醋酸丙烯酯—丙烯醇法原苏联科学院与日本昭和电工均开发了此法。

原苏联采用先氯化后水解工艺,昭和电工则采用先水解后氯化工艺。

1985年,日本昭和电工公司开始以丙烯为原料经醋酸丙烯酯和丙烯醇生产环氧氯丙烷,从而打破了完全依赖高温氯化法的格局。

该法分4步进行:(1)在钯和助催化剂及醋酸存在下,采用乙酰氧化技术。

使用丙烯与氧在150~190℃反应,生成醋酸丙烯酯:在上述反应条件下,醋酸丙烯醇的选择性大于90%。

(2)醋酸丙烯酯经水解反应制得丙烯醇。

该反应为可逆反应,根据化学平衡原理,醋酸丙烯醇的转化率取决于化学平衡常数。

反应过程中增加水量,有利于丙烯醇的生成。

在工业生产中,用大量混合溶液作为循环液。

(3)丙烯醇与氯通过加成反应生成二氯丙醇。

该反应中加入了高浓度盐酸,在较低温度下抑制了副产物甘油、一氯化物和三氯丙烷的生成。

(4)二氯丙醇经皂化反应生成环氧氯丙烷产品(与丙烯高温氯化法皂化反应相同)。

1.2 乙酸丙烯酯法前苏联科学院与日本昭和电工均开发了利用乙酸丙烯酯为原料生产环氧氯丙烷的生产工艺。

前苏联是采用先氯化后水解工艺,昭和电工则采用先水解后氯化工艺。

其工艺过程主要包括合成乙酸丙烯酯,乙酸丙烯酯水解制烯丙醇,合成二氯丙醇以及二氯丙醇皂化生成环氧氯丙烷4个反应单元。

(1)在钯和助催化剂作用下,丙烯与氧在温度160~180 ℃、压力0.5~1.0 MPa,乙酸存在下反应生成乙酸丙烯酯。

CH2=CHCH2+ 1/2O2 + CH3COOH→ CH2=CHCH2OCOCH3 +H2O(2)在温度60~80 ℃、压力0.1~1.0 MPa下,以强酸性阳离子交换树脂为催化剂,乙酸丙烯酯经水解反应生成烯丙醇。

CH2=CHCH2OCOCH3 +H2O→ CH2=CHCH2OH +CH3COOH(3)在温度0~10 ℃,压力0.1~0.3 MPa条件下,烯丙醇与氯通过加成反应生成二氯丙醇。

CH2=CHCH2OH + Cl2→ CH2ClCHClCH2OH(4)二氯丙醇与氢氧化钙发生皂化反应生成环氧氯丙烷。

关于甘油法生产环氧氯丙烷的相关情况简介

关于甘油法生产环氧氯丙烷的相关情况简介对于环氧氯丙烷相关情况的简介环氧氯丙烷是一种重要的有机合成中间体,以它为原料制得的环氧树脂在涂料、胶黏剂和电子层压材料等领域被广泛应用。

环氧氯丙烷还可用于生产合成甘油、硝化甘油炸药、玻璃钢、电绝缘品、表面活性剂、医药、农药、涂料、离子交换树脂、增塑剂、氯醇橡胶等。

目前我国环氧氯丙烷的消费比例为:环氧树脂85%,合成甘油7%,氯醇橡胶2%,其他约占6%。

环氧氯丙烷最早于1854年由Berthelot用盐酸处理粒甘油,然后用碱液水解时首先发现的。

20世纪60年代前后,为适应环氧树脂生产发展的需求,环氧氯丙烷开始以氯丙稀为原料作为主要产品进行生产。

目前,工业上环氧氯丙烷的生产方法主要有丙稀高温氯化法和醋酸丙稀酯法两种。

前者由美国Shell公司于1948年首次开发成功并应用于工业化生产,当前世界上90%以上的环氧氯丙烷采用该方法进行生产,中间产物为3-氯丙稀。

后者由前苏联科学院以及日本昭和电工公司于20世纪80年代分别开发成功,中间产物为丙稀醇。

甘油法生产环氧氯丙烷是我国60年代生产环氧氯丙烷的主要方法,其中间体为二氯丙醇,经过碱化之后形成环氧氯丙烷,1965年广州助剂厂率先采用甘油法进行生产,1968年之后无锡树脂厂、沈阳化工厂等建成丙稀高温氯化法装臵,由于当时甘油紧张,甘油法消耗较高,因此该工艺逐步淡出视野,但我国对该技术的研究一直没有中断,2006年江苏杨农化工6万吨/年的甘油法装臵正式投产,是国内第一家采用甘油法生产环氧氯丙烷的生产厂家,产品主要自用。

由于我国是能源消耗大国,原油自给率只有50%左右,随着丙稀成本的不断增长,采用甘油制备环氧氯丙烷的方法得到了推崇,目前甘油原料相对较丰富,利用甘油可摆脱丙稀紧缺的制约,同时投资成本相对较低(仅为丙稀法的四分之一),生产成本相对较低(以现有价格测算,比丙稀法低约3000元/吨),还能实现清洁生产(废水是丙稀法的十分之一),不需要昂贵的催化剂,因此近期国内在建的环氧氯丙烷基本为甘油法。

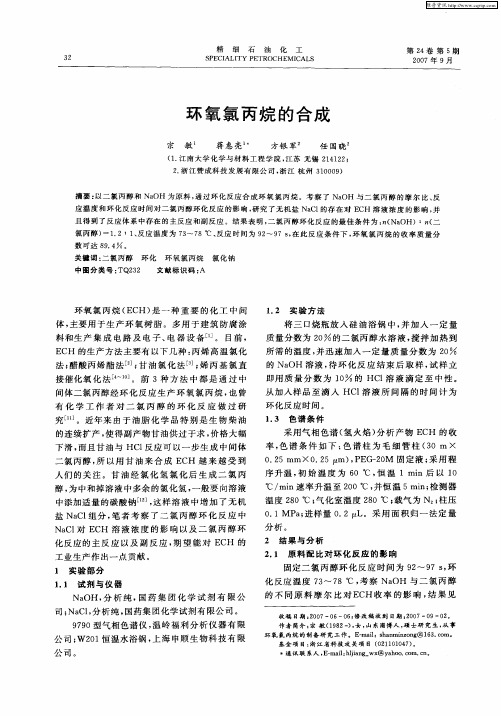

环氧氯丙烷的合成

精

32

细

石

油

化

工

第2 4卷 第 5 期

20 0 7年 9月

S PECI ALI TY PETROCH EM I CA L S

环 氧 氯 丙烷 的 合成

宗 敏 蒋 惠亮h 方银 军 任 国 晓

(. 南 大 学 化 学 与 材 料 工 程 学 院 , 苏 无 锡 2 4 2 ; 1江 江 1 12

2 结 果 与 分 析 2 1 原 料 配 比 对 环 化 反 应 的 影 响 .

固定 二氯 丙 醇 环 化反 应 时 间为 9 ~9 , 2 7S 环

化 反应 温度 7 ~ 7 3 8℃ , 察 Na 考 OH 与 二氯 丙 醇

Na OH, 析 纯 , 分 国药 集 团 化 学 试 剂 有 限 公

1 2 实 验 方 法 .

将 三 口烧 瓶 放人 硅 油 浴 锅 中, 并加 入 一 定 量 质 量分数 为 2 的二 氯丙 醇水 溶液 , 拌 加 热到 O 搅 所 需 的温度 , 迅 速加入 一 定 量质 量 分数 为 2 % 并 O 的 Na OH 溶 液 , 待环 化反 应 结束 后 取 样 , 样 立 试

序 升温 , 始 温 度 为 6 初 O℃ , 温 1mi 恒 n后 以 1 O ℃/ n速率 升温 至 2 0℃ , 恒 温 5mi; 测器 mi 0 并 n检

温 度 2 0℃ ; 化室 温度 2 0℃ ; 8 气 8 载气 为 N ; 柱压 0 1MP ; 样量 0 2 L。采用 面 积 归 一 法定 量 . a 进 . 分析 。

公司。

作 者 简介 : S (9 2一 , , 东淄 博 人 , 士研 究 生 , 事 宗 t 18 ) 女 山 硕 从

环氧氯丙烷方法标准

环氧氯丙烷方法标准环氧氯丙烷(Epichlorohydrin)是一种重要的有机合成原料,广泛应用于合成树脂、橡胶、涂料和粘合剂等工业领域。

在生产和使用环氧氯丙烷的过程中,需要遵守一系列的方法标准,以确保生产的产品质量和使用的安全性。

本文将重点介绍环氧氯丙烷的生产和使用过程中的方法标准。

首先,关于环氧氯丙烷的生产中的方法标准。

环氧氯丙烷的生产主要包括环氧化和脱水氯化两个步骤。

在环氧化步骤中,一般采用双氧水氧化法或氯丙烯氧化法。

无论采用哪种方法,都需要控制反应温度、压力和反应时间,以提高产率和减少副反应产物的生成。

同时,反应体系中还需添加催化剂和溶剂,可以根据具体情况选择合适的催化剂和溶剂,并确保其纯度和用量符合相关标准。

在脱水氯化步骤中,主要是将环氧氯丙烷中的氯离子去除,以提高产品的纯度。

脱水氯化一般采用氨水或碳酸钠溶液进行,需要控制反应温度、浓度和反应时间,以确保脱水氯化的效果达到要求。

其次,关于环氧氯丙烷的使用中的方法标准。

由于环氧氯丙烷是一种有害化学品,使用时需要注意安全问题。

首先,要了解环氧氯丙烷的毒性和危害性,并进行合理的防护措施。

比如,在使用过程中要佩戴防护眼镜、手套和呼吸器等个人防护装备,避免直接接触和吸入环氧氯丙烷。

同时,要确保使用环氧氯丙烷的场所通风良好,避免产生有害气体的积累。

在使用环氧氯丙烷进行合成树脂、橡胶、涂料和粘合剂等生产过程中,还需要遵守一系列的方法标准。

比如,在配方设计中,应根据产品的性能要求和用途选择合适的环氧氯丙烷用量,以及其他辅助添加剂的用量。

同时,要控制反应温度和反应时间,以确保产品达到预期的物理性能和化学性能。

此外,还需要进行产品的质量控制和检测。

在生产过程中,应进行原料的采购检验和产成品的质量检测,以确保产品符合相关标准和规定。

可以采用物理性能测试、化学分析、光学显微镜观察等检测方法,对产品的外观、力学性能、热性能、化学稳定性等进行检测,以及对产品中的杂质和有害物质进行分析和测试。

环氧氯丙烷的合成简介

能耗

废水(t/tECH) 成本(万元)

高

40~50 0.9~1.0

较低

20~30 1.0~1.1

30~40%丙烯法

3~7 0.7~0近年来,全球ECH产能增长迅速,2002 年全球产能约 122万 t/a,2011 年产能上升为 206.4万 t/a,到 2012 年达到 248.4 万t/a, 新增产能 42 万t,其中 10 万t的来自于苏威集团新建于泰国的甘

甘油

醋酸 催化剂

分 离 塔

皂 化 塔

精 馏 塔

成品槽

残液

废水

13

2.4 丙烯醛法和丙酮法

(1) Dow化学开发了丙烯醛制环氧氯丙烷的工艺。首先将丙烯醛 氯化生成 2,3-二氯丙醛,然后将 2,3-二氯丙醛加氢生成 2,3二氯丙醇,最后2,3-二氯丙醇皂化生成ECH。 (2) Asahi(日本旭化成)公司和Mitsubishi(日本三菱)公司先

甘油法

丙烯醛和丙酮法

醛和酮转化成醇的选择性较 高。

催化剂价格高,丙烯醛分离 复杂,设备投资费用高。

综上所述,甘油法制备环氧氯丙烷面临着绝好机遇,利用甘油制备 ECH 可摆脱丙烯紧 缺的制约,减少国家对石油的依赖,促进生物质能源产业的顺利发展,具有重大的经济 和社会价值。

15

2.6 各工艺成本比较

项 目 原料1(t/tECH) 原料2(t/tECH) 碱(t/tECH) 投资(3万吨ECH) 安全可靠性 丙烯高温氯化法 0.66(丙烯) 2.1(氯气) 1.10(石灰) 2.5~3亿元 危险、操作 周期短 醋酸丙烯酯法 0.59(丙烯) 0.9 (氯气) 0.70(石灰) 4~5亿元 取决于Pd 催化剂 甘油法 1.20(甘油) 1.0(盐酸) 1.2(液碱) 0.65~0.85亿元 安全可靠

环氧氯丙烷原料

环氧氯丙烷原料环氧氯丙烷是一种化学物质,常常被用作有机合成中的重要原料。

从化学结构上来看,环氧氯丙烷属于含有环氧基的有机卤素化合物。

它的化学式为C3H5ClO,可以表示为CH2=CHO-CH2Cl。

在化学工业中,环氧氯丙烷的应用十分广泛,下面我们来一步步了解它的原料制备过程。

第一步,环氧氯丙烷的原料是丙烯和氯气。

丙烯是一种无色气体,具有特殊的臭味。

丙烯是通过改性石油作为原料加水蒸气制备的。

而氯气是一种无色有刺激性气体,化学式为Cl2。

氯气的原料是氯化钠,在进行电解时,离子化的氯离子和钠离子在电场作用下呈现质量反应。

第二步,制备环氧氯丙烷的反应原理是将丙烯和氯气在存在催化剂的条件下发生氯化反应。

在反应过程中,首先将氯气通入反应釜中,然后再加入液态丙烯。

催化剂通常选用金属卤化物,如铝氯化物、三氟化硼、三氯化铝等。

在催化剂的作用下,丙烯和氯气发生加成反应,生成丙烯氯化物,即CH2=CHCl。

第三步,将丙烯氯化物和氢氧化钠反应得到氯丙醇。

在这一反应中,先将氢氧化钠溶液滴加到丙烯氯化物中。

此时,丙烯氯化物中的C-Cl键被氢氧化钠中的羟基取代,生成氯丙醇(CH3CH(OH)CH2Cl)。

若此处加入过量氢氧化钠,则可以将氯丙醇水解为丙烯醇。

第四步,制备环氧氯丙烷需要将氯丙醇和过量环氧乙烷在碱性催化剂的作用下反应。

碱性催化剂通常选择氢氧化钾或氢氧化钠。

当环氧乙烷进入氯丙醇分子中时,会攻击氢氧化钠与碱反应,生成环氧氯丙烷。

反应的化学式是:CH3CH(OH)CH2Cl+CH2OCH2OC H3→CH3CH(OCH2OCH2)Cl总之,环氧氯丙烷的制备过程需要多个步骤,每一步都涉及到多种原料和催化剂的反应,在化学工业生产中应用广泛。

人们对环氧氯丙烷的研究和应用,旨在进一步了解它的化学结构和性质,将其应用于更广泛的领域中,以便更好地满足日常生活和工业制造的需求。

环氧氯丙烷自聚条件

环氧氯丙烷自聚条件引言环氧氯丙烷(Epichlorohydrin)是一种重要的有机合成原料,在化工工业中广泛应用。

其自聚反应可以实现高分子聚合物的合成,具有广泛的应用前景。

本文将探讨环氧氯丙烷的自聚条件及影响因素。

自聚反应原理环氧氯丙烷自聚反应是一种通过开环聚合形成高分子聚合物的过程。

该反应是通过环氧环的开裂,环氧基上的亲电进攻试剂与亲核试剂进行加成反应,生成主链上的聚合物。

自聚反应的条件环氧氯丙烷的自聚反应受到以下几个主要条件的影响:催化剂催化剂在环氧氯丙烷自聚反应中起到了至关重要的作用。

常用的催化剂包括碱性催化剂和酸性催化剂。

碱性催化剂如氢氧化钠(NaOH)、碳酸钠(Na2CO3)等,酸性催化剂如硫酸(H2SO4)、磷酸(H3PO4)等。

催化剂的选择和使用量对反应速率、产物得率以及所形成的高分子结构等均有重要影响。

温度环氧氯丙烷自聚反应的温度是一个重要的影响因素。

一般情况下,较高的温度有利于反应速率的提高,但过高的温度会导致副反应的发生,影响产物的质量和收率。

因此,选择适当的温度很关键。

时间反应时间也是影响环氧氯丙烷自聚的重要因素。

较长的反应时间有助于完全消耗环氧氯丙烷,提高聚合物的产率和纯度。

但过长的反应时间会增加生产周期和能耗,因此需要在实际应用中找到一个平衡点。

自聚反应机理环氧氯丙烷的自聚反应机理较为复杂,包括环氧环的开裂、亲电进攻试剂的加成反应等多个步骤。

以下是自聚反应的主要机理:环氧环开裂环氧环在碱性或酸性催化剂催化下发生开裂,产生高能的正离子,为后续的加成反应提供反应物。

亲电进攻试剂的加成亲电进攻试剂(如水、醇、胺等)与环氧环开裂产生的正离子进行加成反应,生成主链上的聚合物。

副反应在环氧氯丙烷自聚反应过程中,还会发生一些副反应,如聚合链的交叉联结、环氧环的间位开裂等,这些副反应会影响产物的性质和质量。

实际应用与展望环氧氯丙烷自聚反应是一种重要的聚合工艺,在化工工业中广泛应用。

通过调控催化剂、温度和时间等条件,可以得到高分子量、纯度较高的聚合物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.3 甘油法

(1)甘油氯化制二氯丙醇

Cl

HO

OH + HCl CH3COOH

OH

Cl

(2)二氯丙醇皂化生成环氧氯丙烷

Cl

OH

Cl

+ NaOH

+

O

Cl

Cl

OH

OH

Cl +

+ H2O

Cl

OH

Cl + NaCl + H2O

12

2.3.1 甘油法——工艺流程简图

氯化氢 甘油

醋酸 催化剂

氯

化 反 应

丙烯回收

吸收处理 副产盐酸

丙烯

氯化 反应器

分 离

脱 轻

脱 重

氯丙稀

塔

塔

塔

氯气

反次 应氯 器酸

混 合 器

皂 化 塔

脱 轻 塔

脱 重 塔

成 品 塔

水 氢氧化钙 废水

7

2.2 醋酸丙烯酯法Fra bibliotek(1)丙烯氧化反应合成醋酸丙烯酯

Pd

+ 1/2O2 +CH3COOH

O CH3C O

+ H2O

(2)醋酸丙烯酯水解反应制烯丙醇

O

CH3C O

+ H2O

HO

+ CH3COOH

20世纪80年代,原苏联科学院与日本昭和电工均开发了此法,原苏 联采用先氯化后水解工艺,而昭和电工则采用先水解后氯化工艺。

8

2.2 醋酸丙烯酯法

(3)烯丙醇氯化反应合成二氯丙醇

HO

+ Cl2

(4)二氯丙醇皂化生成环氧氯丙烷

Cl

OH + Ca(OH)2

Cl

由于能耗和成本较高,以上两种方法一直没有实现工业化生产。

14

2.5 各工艺路线比较

工艺路线

优点

缺点

丙烯高温氯化法 醋酸丙烯酯法 甘油法 丙烯醛和丙酮法

工艺成熟,操作稳定,引进 需要高温,副产物多,原材

费用低,可提取中间产物氯 料转化率低,设备腐蚀严重,

丙稀。

能耗高,污水量大。

采用乙酰氯化技术,收率高,反应步骤多,系统存在醋酸,

《环氧氯丙烷的合成简介及现状》

1

目录

主

一、概述

要

二、目前主要的生产方法

内

三、全球ECH生产和消费情况

容

四、国内ECH生产和消费情况

五、未来国内ECH的发展趋势

2

一、概述

环氧氯丙烷(ECH)是一种易挥发、不稳 定的无色油状液体,与氯仿、醚有相似的刺 激性气味,常温下微溶于水,能与多种有机溶 剂混溶的有机化工原料和中间体。

目前全球ECH的生产主要集中在中国、美国、德国、俄罗斯、 日本和中国台湾地区,这些地方的生产能力合计达到 223.4 万 t/a, 约占世界总生产能力的 85%。生产能力居前5位的是美国陶氏、 美国迈图、中国山东海力、中国台湾台塑和比利时苏威公司。

17

三、全球ECH的消费情况

日本和美国是主要出口国,亚洲和东欧是主要进口国,其中 亚洲是ECH的最大消费市场,消费量约占全球总消费量的 60%, 其次是美国和西欧。最大的消费领域是用于生产环氧树脂,全 球用于该领域的ECH占总消费量的 84%;第二大消费领域是用 于生产合成甘油,占总消费量的 1%;除此之外应用于生产氯醇 橡胶,纸张增湿添加剂和离子交换树脂表面活性剂等产品占总 消费量的 15%。

15

2.6 各工艺成本比较

项目 原料1(t/tECH) 原料2(t/tECH)

丙烯高温氯化法 0.66(丙烯) 2.1(氯气)

碱(t/tECH)

1.10(石灰)

投资(3万吨ECH)

安全可靠性 能耗

废水(t/tECH) 成本(万元)

2.5~3亿元

危险、操作 周期短 高 40~50 0.9~1.0

醋酸丙烯酯法 0.59(丙烯) 0.9 (氯气) 0.70(石灰)

中 和

精 馏 塔

器

残液

氢氧化钠

分皂

精

离化

馏

塔塔

塔

废水

成品槽

13

2.4 丙烯醛法和丙酮法

(1) Dow化学开发了丙烯醛制环氧氯丙烷的工艺。首先将丙烯醛 氯化生成 2,3-二氯丙醛,然后将 2,3-二氯丙醛加氢生成 2,3二氯丙醇,最后2,3-二氯丙醇皂化生成ECH。

(2) Asahi(日本旭化成)公司和Mitsubishi(日本三菱)公司先 后开发出丙酮制环氧氯丙烷工艺,主要包括丙酮氯化取代制 1,3-二氯丙酮、二氯丙酮氢化制1,3-二氯丙醇、1,3-二氯丙醇 皂化合成环氧氯丙烷。

产品纯度高,丙烯消耗少, 需用不锈钢设备,催化剂昂

避免了高温氯化反应。

贵且不能再生。

工艺流程短,成本投资低, 经验缺乏,工业甘油价格高, 操作条件温和,废产物处理 仅能使用副产甘油作为原料。 成本低。

醛和酮转化成醇的选择性较 催化剂价格高,丙烯醛分离

高。

复杂,设备投资费用高。

综上所述,甘油法制备环氧氯丙烷面临着绝好机遇,利用甘油制备ECH可摆脱丙烯紧 缺的制约,减少国家对石油的依赖,促进生物质能源产业的顺利发展,具有重大的经济 和社会价值。

Cl

OH

(2,3-二氯丙醇,67%) (1,3-二氯丙醇,33%)

5

2.1 丙烯高温氯化法

(3)二氯丙醇皂化合成环氧氯丙烷

Cl

OH

Cl

+ Ca(OH)2

Cl

Cl

OH

2

O

Cl + CaCl2 + 2H2O

该法在1948年由美国Shell公司首次成功开发,目前世界上90%的环氧 氯丙烷均采用此法。

6

2.1.1 丙烯高温氯化法——工艺流程简图

3

二、目前主要的生产方法

2.1 丙烯高温氯化法 2.2 醋酸丙烯酯法 2.3 甘油法 2.4 丙烯醛法和丙酮法

4

2.1 丙烯高温氯化法

(1)丙烯高温氯化制氯丙烯

+ Cl2

Cl

+ HCl

副产物有1,3-二氯丙烯和1,2-二氯丙烷

(2)氯丙烯次氯酸化合成二氯丙醇

Cl

+ 2HOCl

Cl

OH Cl +

Cl

4~5亿元

取决于Pd 催化剂 较低 20~30 1.0~1.1

甘油法 1.20(甘油) 1.0(盐酸) 1.2(液碱)

0.65~0.85亿元

安全可靠 30~40%丙烯法

3~7 0.7~0.8

16

三、全球ECH的生产情况

近年来,全球ECH产能增长迅速,2002 年全球产能约 122万 t/a,2011 年产能上升为 206.4万 t/a,到 2012 年达到 248.4 万t/a, 新增产能 42 万t,其中 10 万t的来自于苏威集团新建于泰国的甘 油法生产装置,其余的 32万t的均来自于中国,预计到 2017 年, 全球ECH产能将达到 442 万 t/a。

Cl

OH

Cl

2

O

Cl + CaCl2 + 2H2O

9

2.2.1 醋酸丙烯酯法——工艺流程简图

氯化氢

成品槽

氧气

氢氧化钙

丙稀 醋酸

氧水共氯

化 反 应 器

解 反 应 器

沸 反 应 器

化 反 应 器

脱 酸 塔

分 离 塔

皂 化 塔

精 馏 塔

醋酸水溶液

氯气

废水

10

2.3 甘油法

该法最早在1854年由Bertelot用盐酸处理粗 甘油,然后用碱液水解时发现。 目前原油价格居高不下,世界各国大力发展 生物柴油工业(生物柴油是生物质能源的一 种,其在物理性质上与石化柴油接近,但化 学组成不同。),随之副产大量生物甘油(占 生物柴油量的1/10),造成甘油市场过剩,价 格大跌,在这种背景下,甘油氯化法制环氧 氯丙烷获得新生。