47.2过程流程图检查表

过程要素检查表(参考模板)

18业绩档案内容是否齐全?是否易于获取?

16检查授权证明。

17检查10份人员业绩档案,内容是否齐全。

18有无档案借阅制度,检查登记本。

5.3.1

19为确保检测/校准的正确实施,实验室是否具有足够的基础设施?这些设施是否得到维护、并能持续满足运行要求?

20实验室有哪些重要环境因素?它们能否保证结果有效?

过程(要素)检查表

编制人

王英

编制日期

2014年11月20日

审核过程

资源保证

预计时间

3小时30分钟

被审核部门

实验室领导,综合组,仪

4.1.5h)

01为实施、保证、改进管理体系过程、技术运作达到客户满意,实验室是否提供了所需资源?

02实验室对资源的使用是否进行了管理,消除了不适当的资源,提高资源利用率?

13检查其保密协议及实际运作中有无差错

5.2.4

14实验室是否对其关键人员进行了岗位职责描述?描述内容是否齐全?

15是否保留有关键人员当前的工作描述?

14同(04)要求。

15抽取5份关键人员当前工作描述。

5.2.5

16实验室对专门人员(包括进行特殊类型的抽样,检测/校准,发布报告/证书,提出意见解释,操作特殊设备)是否授权?

06检查上岗考核记录(10份)及上岗位。

5.2.2

07领导层是否制订了员工的教育、培训和技能等的素质目标?

08实验室是否有人员培训的政策和程序?

09实验室是否满足未来发展、个人成长、当前需要所必须的知识、经验、能力提出培训计划?

07质量目标有无人员素质的要求。

08检查有无培训程序。

09检查人员培训计划及依据。

过程(要素)检查表

14)04)要求。

15)抽取 5 份养分人员当前工作描 述。

5.2.5

16)实验室对专门人员(包括进行 16)查授权证明 特殊类型的抽样,检测/校准, 发布报告/证书,提出意见解 释, 操作特殊设备) 是否授权? 17)实验室是否保留有员工的技术 17)检查 10 份人员业绩档案, 内容 业绩档案? 是否齐全。 18)业绩档案内容是否齐全?是否 18)有无档案借阅制度,检查登记 易于获取? 本。 19)为确保检测/校准的正确实施, 实验室是否具有足够的基础设 施?这些设施是否得到维护、 并能持续满足运行要求? 20)实验室有哪些重要环境因素? 它们能否保证结果有效? 21)在固定设施以外进行检测/校 准时,实验室是如何保证环境 条件要求的? 22)影响结果质量的设施和环境条 件是否形成技术要求的文件? 23)对检测/校准结果有影响的环境 条件是否得到监测、控制和记录? 24)控设施是否定期校准?有无校 准状态标识? 25)是否结合自身特点,分析了哪 些因素会对结果产生影响? 26)当环境条件危及检测/校准结 果时,实验室有何措施? 27)相邻区域对检测/校准有无相 容的影响? 28)实验室是否采取了相应隔离措 施? 29)实验室采取什么措施防止交叉 传染? 19)检查固定设施、场所、能源、 照明、采暖、通风设施能否满 足要求,有无维护记录。 20)规定了哪些需要监控的环境条 件。 21)检查现场检测的控制程序。

51)所有设备是否都有绿、黄、红 标志,非计量设备是否也贴有状态 标记。 52)抽取三种(每种三台)检查内 容是否符合要求。 53)检查记录,看外借设备返回后 是否作过核查或校准。 54)找 3 位员工了解“期间核查” 的概念。 55)有无期间核查程序。 56)实验室规定了哪些设备需做期 间核查(查清单) 。 57)有无修正因子,若有在检测时 是否修正(检查三份原始记录) 。 58)备份软件是否按修正因子进行 了修正(查记录) 。 59)检查具体防止再调整的规定。

流程图验证记录表

顺序号:001

适合产品:果冻、粥类罐头、饮料

验证类型: 定期验证□其他

验证人员:肖芳验证日期:2009年07月20日

验证项目

单项验证结论

⑴流程图是否清晰、准确、详尽

⑵流程图内所有操作步骤的顺序和相互关系是否适合生产应用

⑶流程图中关键控制点是否能有效的控制食品安全

⑷源于外部和分包工作

⑸原料、辅料、中间产品投入点

⑹返工点和循环点

⑺终产品、中间产品和副产品放行点及废弃物的排放点

⑴是

⑵符合

⑶能够

⑷符合要求

⑸符合要求

⑹符合要求

⑺符合要求

总结论

流程图的实施达到了预期效果。

□没有严格执行操作性前提方案。

□其他

过程流程图检查表

问题

是

否

所要求的意见/措施

负责人

完成日期

1

流程图是否说明了生产和检测岗位的顺序?

V

2

是否具备所有合适的FMEA (SFMEA,DFMEA),并用来协助制定过程流程图?

V

3

流程图是否与控制计划中的产品和过程检查相 致?

V

4

流程图是否描述了怎样移动产品,如:辊式输送机、滑动容器等等?

V

5

该过程是否已考虑了拉动生产系统/最优化?

V

6

是否规定在使用前要识别和检验返工产品?

V

7

Hale Waihona Puke 由于搬运和外部过程产生的潜在质量问题是否已被识别并被纠正?

V

顾

客或

厂内

零件

号

制定人/日期:

修订日期:

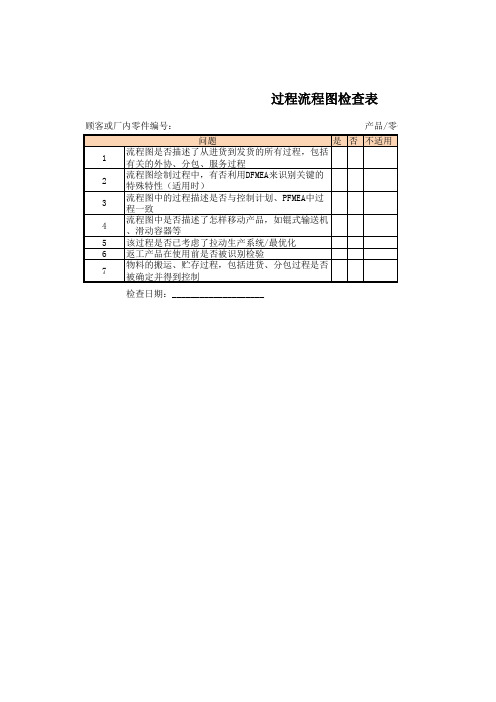

过程流程图检查表

顾客或厂内零件编号:

产品/零件名称:

问题

是 否 不适用

1

流程图是否描述了从进货到发货的所有过程,包括 有关的外协、分包、服务过程

2

流程图绘制过程中,有否利用DFMEA来识别关键的 特殊特性(适用时)

3

流程图中的过程描述是否与控制计划、PFMEA中过 程一致

4

流程图中是否描述了怎样移动产品,如锟式输送机 、滑动容器等

5 该过程是否已考虑了拉动生产系统/最优化

6 返工产品在使用前是否被识别检验

7

物料的搬运、贮存过程,包括进货、分包过程是否 被确定并得到控制

检查日期:____________________

查表

产品/零件名称Biblioteka 评价/应采取的措施 负责人 完成日期

检查人:________________

过程检查表

1.检查生产流传单上的物料货源号和规格记录,查现场使用的关键和重要原辅材料是否经过检验/验证合格,并有GP标识和完整准确货源号?是否使用BOM表规定材料?

2.追溯核实汽车电子产品用材料是否在进料检验时执行AC=0?

工艺控制

1、是否有受控文件清单,有无过期、作废等未收回的文件?

2、作业文件和检验文件是否位于工作岗位和检验岗位现场?文件控制要求是否与控制计划一致?

5.成品包装箱上的标签、唛头是否符合顾客要求?

审核情况综述报告

审核组长

日期

(检查在用设备台帐、一、二级保养和完好检定计划和执行记录、标识。)

3.是否作设备正常运转率统计,并实施预见性维护?

4.检查相应设备维修记录。

5.抽查重要工模夹具是否执行定期研磨或更换规定?(查规定标准和执行记录)

6.使用的仪表量具精度/能力是否满足测量检验要求并定期有效地进行检定?(查计量器具台帐和检定证明、状态标识。)有否做重复性再现性分析评价报告?

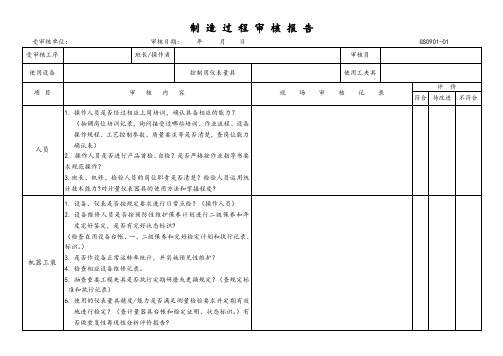

制造过程审核报告

受审核单位:审核日期:年月日GS0901-01受审核工序ຫໍສະໝຸດ 班长/操作者审核员

使用设备

控制用仪表量具

使用工夹具

项目

审核内容

现场审核记录

评价

符合

待改进

不符合

人员

1.操作人员是否经过相应上岗培训,确认具备相应的能力?

(抽调岗位培训记录,询问接受过哪些培训、作业流程、设备操作规程、工艺控制参数、质量要求等是否清楚,查岗位能力确认表)

7、过程控制图的控制线是否合理正确,能反映控制要求?

环境

1.工作环境是否整齐、整洁,现场物料、产品、工装、工具做到定置定位管理?消防器材完好有效、通道畅通?

33.2试生产过程流程图检查表

产品名称

改性PP材料

规格/型号

PP-IT435 X60A-2a

客户

泖峰

问题

是

否

所要求的意见/措施

负责部门/负责人

完成日期

1

流程图是否说明了备所有合适的FMEA,并用来协助制定过程流程图?

欧建国

3.11

3

流程图是否与控制计划中的产品和过程检查相一致?

欧建国

3.11

4

流程图是否描述了怎样移动产品,如:辊式输送机、滑动容器等等?

欧建国

3.11

5

该过程是否考虑了拉动生产系统/最优化?

欧建国

3.11

6

是否规定在使用前要识别和检验返工产品?

欧建国

3.11

7

由于搬运和外部过程产生的潜在质量问题是否已被识别并被纠正?

欧建国

3.11

小组成员会签:

小组组长:

过程检验流程图

过程检验流程图

L 操作者对首件进行自检, 并对 L 不合格的进行停工调整

厂检验员对首件进行首检,并对

L 不合格的进行停工调整

按工艺卡或作业指导书的规

定频次、数量及要求进行巡回 —检验并对检验结果进行判定

— 对不合格品进行处置,对合 -格的进行记录

厂按工艺文件规定进行完工

检验并对对检验结果进行 j 判

定

对检验合格品的进行记录

广—

对合格品进行转序或入库

.... 根据流转单生产

对检验合格的进行记录

进货检验管理流程图

.... 整理需要检验产品种类

——

.... 一 有理化试验要求的物资,

,一由检验员委托理化试验 F j 检验员根据检验规范等文 件对物资进行检验并对检

」验结果和理化结果确认 厂 检验合格的开“检验报 —告的进行审批 厂合格的产品签字入库; 评审不合格的退货

送货单 入库单 退货单

入库~~退货执行入库或退货。

过程分层审核检查表(第2层)

管

5、检具标识牌是否清楚?夹头、对准性销子、模拟块是否有缺损、磨损或丢失?定位

理

销是否松动?

问

半 1、半成品入库单、成品入库单是否填写规范、内容完整?

题

成 2、半成品流转卡信息是否完整、正确?

品 3、所有产成品外箱是否符合包装规范?条码或二维码内容是否清晰、无破损? 、 4、零件存放区域是否够用,是否有露天存放?如果露天存放的零件是否有相关防雨、 12 产 防潮等防护

并立即销毁不合适的版本。

4、工艺文件、检验规范和检验记录表定义的标准是否一致?

1、员工安全防护是否佩戴齐全?穿戴是否整齐?(需要穿戴耳塞、口罩、眼镜、劳保

鞋等岗位是否按要求穿戴?)

2、工位的安全防护是否符合要求?(如安全门帘、急停按钮等装置是否能正常操

2

环 作?) 境

3、现场如果有施工,是否有安全的警示标识和防护隔离?

及 3、所有的来料是否都有进货检验规范?

13

进 4、是否有合格证明、规格说明书、尺寸报告等? 货 5、供应商的送货报告检验的要求是否满足我们的进货检验规范要求?特别是针对尺寸

检 的检查规范供应商的规范是否和我们的一致,或没有低于我们的公差要求?

验 6、是否按照抽样计划进行抽样检验?

管 7、是否按照进货检验指导书进行检验? 理 8、来料异常情况时,是否按照进货检验规则进行处理并通知供应商?

1、工装、模具管理台帐是否及时维护?确认台帐中模具的使用状态与实际模具的状态 工 的一致性。

装 2、针对工装、模具维护保养计划的实施情况,是否按要求进行,记录是否完整?可抽 、 查当月设备的实施记录

10 模 3、所有的模具是否按要求建立了档案,内容是否完整? 具 4、是否建立易损件管理台帐,是否有安全库存?存放易损件仓库是否有清单便于查 管 找? 理 5、现场存放的工装、模具的场所是否摆放合理?是否标识清晰、有现场管理清单便于

3.07-2过程流程图检查清单

过程流程图检查清单-APQP

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

流程图是否说明了生产和检测岗位的顺序?

2

是否具备所有合适的FMEA(SFMEA,DFMEA),并用来协助制定过程流程图?

3

流程土是否与控制计划中的产品过程检查相பைடு நூலகம்致?

4

流程图是否描述怎样移动产品,如:辊式输送机、滑动容器等等?

5

该过程是否已考虑了拖动生产系统/最佳化?

6

是否规定了使用前要识别和检验返工产品?

7

由于搬运和外部过程生产的潜在质量问题是否已被识别并被纠正?

小组成员会签

项目组长

修订日期

第1页,共1页

表单编号:PSD0203-06-1

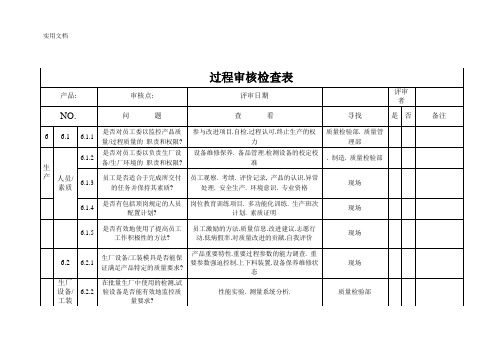

过程审核检查表_2

生产部

D2.3

是否根据评定的结果(实物质量问题或质量能力不足)与供方一起制定提高措施并落实?

与问题供方领导的会谈.改进计划的落实.改进的服务过程.审核结果

生产部

D2.4

是否与供方协商确定改进过程和外委服务的目标/措施并加以落实?

持续改进.确定可度量的目标值.成本优化

顾客满意度调查

质量管理部

服务

D3.2.2

是否对纠正措施的落实情况及其有效性进行审查?

顾客.内部抱怨.再发防止措施报告.结果验证.内审,管审

质量检验部

D3.2.3

是否能保证满足对过程的特殊质量要求?

设备维护.照明,人机工程学

生产部.

D3.2.4

是否对服务过程的有效性进行监控?

顾客满意度调查

质量管理部

D3.2.5

原始记录.控制图.数据收集.过程参数的记录装置(时间.温度等).停机.参数更改

项目公司.质量检验部

缺陷分析/纠正措施/持续改进(KVP)

6.4.2

是否用统计技术分析质量数据/过程数据,并由此制定改进措施?

过程能力.缺陷.过程参数.废品.返修件.隔离通知返修.生产节拍.可靠性失效特征(SPC.排列图.因果图)

项目公司.质量检验部.

D3.1.3

在服务过程中使用的员工是否有能力完成所交给的任务?是否对其素质进行定期的监控?

安全环保.质量意识.员工满意度.培训措施

生产部

D3.1.4

是否调查并能保证满足人员需求?是否有足够的顶岗人员?

人员需求调查.费用核算.重要岗位代理制度

生产部

D3.2

D3.2.1

是否对服务进行认可?是否调查并记录其与要求之间的偏差?

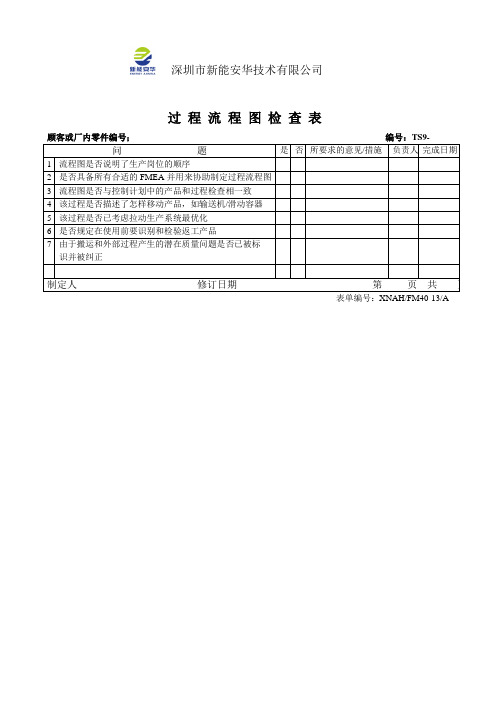

40-13过程流程图检查表

深圳市新能安华技术有限公司

过程流程图检查表

问题是否所要求的意见/措施负责人完成日期

1 流程图是否说明了生产岗位的顺序

2 是否具备所有合适的FMEA并用来协助制定过程流程图

3 流程图是否与控制计划中的产品和过程检查相一致

4 该过程是否描述了怎样移动产品,如输送机/滑动容器

5 该过程是否已考虑拉动生产系统最优化

6 是否规定在使用前要识别和检验返工产品

7 由于搬运和外部过程产生的潜在质量问题是否已被标

识并被纠正

制定人修订日期第页共页

表单编号:XNAH/FM40-13/A。

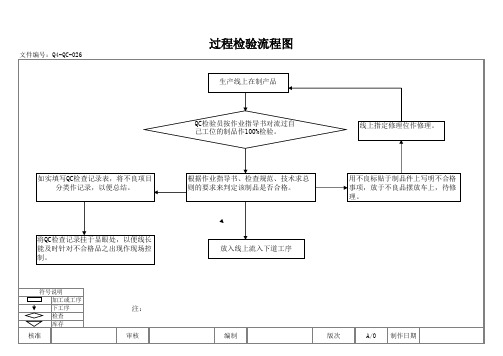

过程检验流程图

将QC检查记录挂于显眼处,以便线长 能及时针对不合格品之出现作现场控

放入线上流入下道工序

符号说明 加工或工序 下工序 检查 库存

注:安全检测QC位(耐高压、接地电阻)如有检测时出现不合格品,需立即通知线长汇同相关人员及时处理。

核准

审核

编制

ቤተ መጻሕፍቲ ባይዱ版次

A/0

制作日期

过程检验流程图

文件编号:Q4-QC-026

生产线上在制产品 请别冰下来哦 QC检验员按作业指导书对流过自 己工位的制品作100%检验。 线上指定修理位作修理。

如实填写QC检查记录表,将不良项目 分类作记录,以便总结。

根据作业指导书、检查规范、技术求总 则的要求来判定该制品是否合格。

用不良标贴于制品件上写明不合格 事项,放于不良品摆放车上,待修

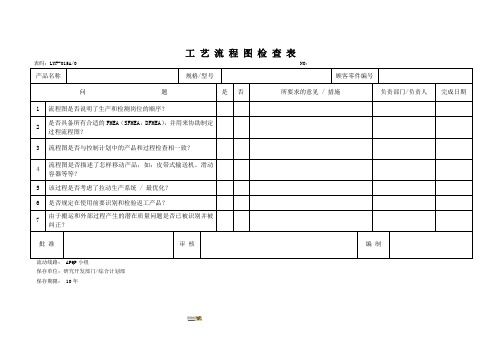

工艺流程图检查表

工艺流程图检查表

表码:LYF-015A/0 NO:

产品名称规格/型号顾客零件编号

问题是否所要求的意见 / 措施负责部门/负责人完成日期1 流程图是否说明了生产和检测岗位的顺序?

2 是否具备所有合适的FMEA(SFMEA,DFMEA),并用来协助制定过程流程图?

3 流程图是否与控制计划中的产品和过程检查相一致?

4 流程图是否描述了怎样移动产品,如:皮带式输送机、滑动容器等等?

5 该过程是否考虑了拉动生产系统 / 最优化?

6 是否规定在使用前要识别和检验返工产品?

7 由于搬运和外部过程产生的潜在质量问题是否已被识别并被纠正?

批准审核编制

流动线路: APQP小组

保存单位:研究开发部门/综合计划部

保存期限: 10年。

IATF16949过程流程图检查表(A6)

JL/QR04-94A源自零部件名称/图号:问题

1 流程图是否说明了从接收到发货,包括外部过程和服务的整个过程?

2

在过程流程图的开发过程中,如果具备DFMEA的话,是否使用了DFMEA来识 别关键的特殊特性?

3 产品和过程检查中的关键流程图是否在控制计划和PFMEA内?

4 流程图是否描述了怎样移动产品,例如:滚筒式传送器,滑动容器等?

5 此过程是否已经考虑了拉动系统/最优化?

6 返工产品在使用前是否受到识别和检验?

7

是否有对于产品的移动和存储的材料控制,包括适当的识别,正确的定义 和执行?控制应当落实进货供应商产品以及转包过程。

是否

修订等级:

N/A

评价/要求的措施

负责人 完成日期

编制:

审核:

修订 人:

修订日期:

第 1 页,共 1 页

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品名称

车门板

规格/型号

PP-IT435 X60A-2a

客户

泖峰

问题

是

否

所要求的意见/措施

负责部门/负责人

完成日期

1

流程图是否说明了生产和检测岗位的顺序?

欧建国

5.16

2

是否具备所有合适的FMEA,并用来协助制定过程流程图?

欧建国

5.16

3

流程图是否与控制计划中的产品和过程检查相一致?

欧建国

5.16

4

流程图是否描述了怎样移动产品,如:辊式输送机、滑动容器等等?

欧建国

5.16

5

该过程6

6

是否规定在使用前要识别和检验返工产品?

欧建国

5.16

7

由于搬运和外部过程产生的潜在质量问题是否已被识别并被纠正?

欧建国

5.16

小组成员会签:

小组组长: