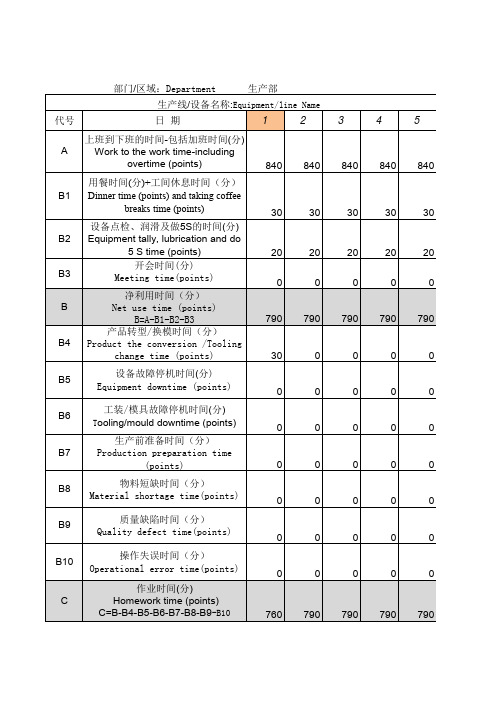

OEE记录表格(设备综合效率)

设备综合效率(OEE)计算表

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

XXXX 有限

设 备 效 率(OEE) 计 算 表

设备编号: 日期

总工作时间

设备名称:

日 期:

年

月

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

全月总 计

0

点检保养

0

计划 工间休息

0

停止

时间 计划维修

0

停产调整

0

负荷时间

0000000000000000000000000000000 0

实际生产周期

######

时间运行效率

速度运行效率

设备综合效率oee计算表 (1)

11600 12900

5000

0 14800 18900 7500 17560 16500 17500

0.057 0.045

0.062

0 0.075 0.07 0.097 0.07 0.07 0.07

72.7% 92.1% 96.9% #DIV/0! 86.7% 95.9% 90.9% 96.0% 90.2% 95.7%

320

0 1280 1400 800 1280 1280 1280

0

0

0

0

0

20

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

910 630

320

0 1280 1380 800 1280 1280 1280

100.0% 100.0% 100.0% #DIV/0! 100.0% 98.6% 100.0% 100.0% 100.0% 100.0%

26

27

28

29

30

6月 31 综合

1320 1320 1320 1320 1320

0 30540

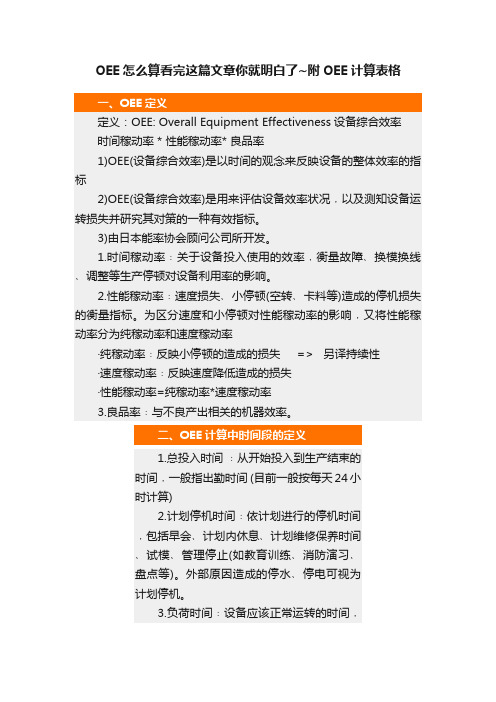

OEE怎么算看完这篇文章你就明白了~附OEE计算表格

OEE怎么算看完这篇文章你就明白了~附OEE计算表格定义:OEE: Overall Equipment Effectiveness设备综合效率时间稼动率 * 性能稼动率* 良品率1)OEE(设备综合效率)是以时间的观念来反映设备的整体效率的指标2)OEE(设备综合效率)是用来评估设备效率状况﹐以及测知设备运转损失并研究其对策的一种有效指标。

3)由日本能率协会顾问公司所开发。

1.时间稼动率﹕关于设备投入使用的效率﹐衡量故障﹑换模换线﹑调整等生产停顿对设备利用率的影响。

2.性能稼动率﹕速度损失﹑小停顿(空转﹑卡料等)造成的停机损失的衡量指标。

为区分速度和小停顿对性能稼动率的影响﹐又将性能稼动率分为纯稼动率和速度稼动率·纯稼动率﹕反映小停顿的造成的损失 => 另译持续性·速度稼动率﹕反映速度降低造成的损失·性能稼动率=纯稼动率*速度稼动率3.良品率﹕与不良产出相关的机器效率。

1.总投入时间﹕从开始投入到生产结束的时间﹐一般指出勤时间 (目前一般按每天24小时计算)2.计划停机时间﹕依计划进行的停机时间﹐包括早会﹑计划内休息﹑计划维修保养时间﹑试模﹑管理停止(如教育训练﹑消防演习﹑盘点等)。

外部原因造成的停水﹑停电可视为计划停机。

3.负荷时间﹕设备应该正常运转的时间﹐为总投入时间减去计划停机时间 (计算OEE 的分母)4.当机时间﹕指由于设备故障﹑模具故障﹑换模换线﹑暖机﹑换料等造成的生产停止时间。

1)设备故障时间﹕因设备故障造成机器停机的总时间。

包含维修时间和调试时间﹐直至可正常生产2)换线损失时间﹕机器因切换不同产品或为达成产品最终特性而进行调整的总时间﹐包括从前一个产品停止到新产品第一个良品产出所花费所有的时间3)模具故障时间﹕因模具原因造成的停机的总时间4)暖机时间﹕暖机时间是指﹐要开始生产时﹐启动﹑调整运转﹑直至加工条件安定前所需要的时间5.稼动时间﹕设备实际用于生产的时间﹐等于负荷时间减去当机时间6.净稼动时间﹕稼动时间中扣除速度损失﹑小停顿损失后的产出时间。

设备综合效率(OEE)

Level 3

1

计划保修体制的确立

1

Level 4 状态 保修体制的确立

故

2

事后保修 >预防保修

2

事后保修 =预防保修

2

事后保修 < 预防保修

2

预防保修

障

L

3 故障LOSS有多大没有统计 3 发生故障 LOSS1%以上 3

故障LOSS 1%以下

3

故障LOSS 0.1%~0

O

4 自主保修体制的不完备 4 自主保修体制正在完备中 4 开展自主保修体制的活动 4 自主保修体制的维持和改善

TPM “三全”理念和OEE

全 效 率 全 过 程 全 员

目标 对象/范围 基础

设备的六大损失

1. 设备停机时间损失 2. 设置与调整损失 3. 空转与短暂停机损失 4. 速度降低损失 5. 残次品损失 6. 产量损失(从安装到稳定生产、或班次

)

六大损失定义

1. 停机:未预料到的大于10分钟的设备停机,丧失原有功 能或需要更换零部件的时间。

① 故障

设备1台当故障频度 10分以上 – 1回以下

②

准备 调整

准备调整时间 / 回 10分以下

空转 ③ 瞬间

停止

空转,瞬间停止频度 10分以下-3回/月以下

理论 CYCLE TIME实现 ④ 速度

回转数 10%以上 UP

⑤

工程 不良

工程别不良率(修理 包含) 0.1以下

⑥

初期 收率

初期收率 LOT SIZE 的 90%以上

案例:单台设备综 合 设 备 效 率 (OEE)计算

例题:

❖ 假设有一工厂某设备某班某天工作时间为8小时,其 中用餐、休息时间为1小时,在上线和收工之前的开 会、点检、清扫需费时30分钟,因突发故障而停机时 间为20分钟,而且每天必须换线2次,每次15分钟, 每天必须更换刀具1次,费时10分钟;生产线生产周 期为0.4分钟,当天生产数量为750个产品,其中不 合格品为50个。请计算其总设备效率。

设备综合效率OEE统计表(使用)

6600

64.25

150

6600

70.83 42.83

%

%

100.0 0%

30.3 4%

00

#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV /0!

00

#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV /0!

00

#DIV/0!

#DIV /0!

#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV /0!

#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV /0!

#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV /0!

#DIV/ 0!

#DIV /0!

00

#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV /0!Biblioteka 00#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV /0!

00

#DIV/0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

#DIV/ 0!

计划停机时间

生产 总数

不合 格数

计划 保养

休息

调机

培训

会议

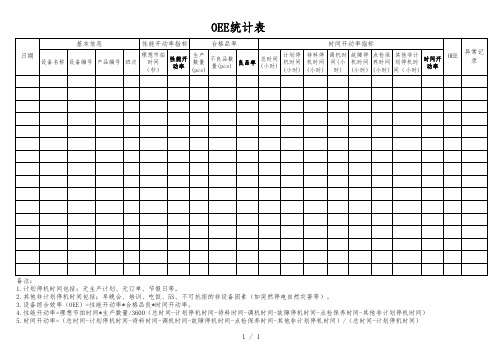

OEE统计表

F—设备故障/维修

G—工装故障/维修

E—检验

~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~

: : : : : : : : : : : : : : : : : : : 产出 合计

作业内容:A—正常生产 B—更换工装/模具 C—韧磨/更换刀具 D—待料/待单 H—设备更换调试 I—品质异常及处理 J—5S/休息 K—其它(在备注栏注明)

四川绵阳三力股份有限公司

设备综合效率(OEE)统计表

车间: 日期 班次 员工姓名 工段: 产品型号 名称 批次号 计划 数量 设备名称/型号: 工序名称 标准时间 (秒/件) 公司编号: 起止时间 生产 状态 良品 数量 不良 数量 备注

: : : : : : = 时间开动率×性能开动率×合格品率 =合格产品的理论加工总时间÷负荷时间 设备综合效率(OEE)

OEE记录表格(设备综合效率)

498 31 10 457 91.7% 90.2% 91.8% 75.9%

445 23 5 417 87.9% 87.3% 93.7% 71.9%

478 18 8 452 91.7% 8பைடு நூலகம்.6% 94.6% 75.1%

288 9 3 276 64.8% 86.7% 95.8% 53.9%

488 15 7 466 91.7% 88.4% 95.5% 77.4%

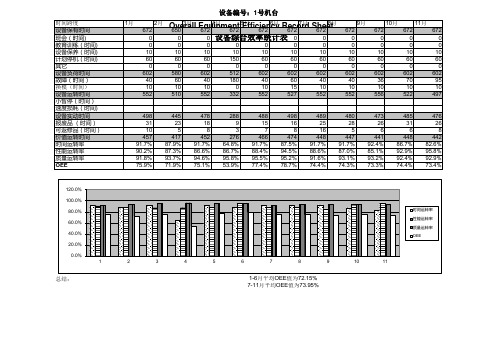

设备编号:1号机台

时间跨度 设备保有时间 班会(时间) 教育训练(时间) 设备保养(时间) 计划停机(时间) 其它 设备负荷时间 故障(时间) 换模(时间) 设备运转时间 小暂停(时间) 速度损耗(时间) 设备实动时间 报废品 (时间) 可返修品(时间) 价值运转时间 时间运转率 性能运转率 质量运转率 OEE 1月 672 0 0 10 60 0 602 40 10 552 2月 3月 4月 5月 6月 7月 8月 Overall Equipment Efficiency Record Sheet 650 672 672 672 672 672 0 0 设备综合效率统计表 0 0 0 0 0 10 60 0 580 60 10 510 0 10 60 0 602 40 10 552 0 10 150 0 512 180 0 332 0 10 60 0 602 40 10 552 0 10 60 0 602 60 15 527 0 10 60 0 602 40 10 552 9月 672 0 0 10 60 0 602 40 10 552 672 0 0 10 60 0 602 36 10 556 10月 672 0 0 10 60 0 602 70 10 522 11月 672 0 0 10 60 0 602 95 10 497

设备综合效率OEE统计表

白班

中班

零班

全天

A

交接班/班前准备

B

模具部件安装/消毒

C

设备调整、试车、预热

D

生产

E

日常维护/清洁

F

设备故障-待修

G

设备故障-维修

H

非常规清洁

I

任务完成后计划停机

累加

设备名称

设备型号

设备最大生产能力

OEE统计

月计划生产时间 =min

月净生产时间 =min

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

04:00 05:00 06:00 07:00 08:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

设备综合效率OEE统计表

当天班次总时间=min

计划生产时间=当天班次总时间-计划停机时间=当天班次总时间- A - I =min

净生产时间=计划生产时间-非计划停机时间=计划生产时间- B - C - E - F - G -H =min

OEE =时间开动率×性能开动率×合格品率

=【净生产时间/计划生产时间】×【净开动率×速度开动率】×【合格品数量/总产量】

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

中班

16:00 17:00 18:00 19:00 20:00

25

30

35

40

45

50

55

60

04:00 05:00 06:00 07:00 08:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

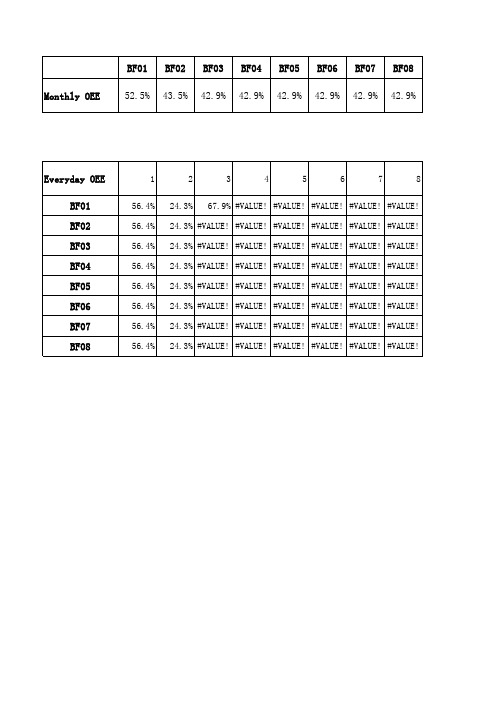

OEE设备综合效率统计表

26 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

28

29

30

31

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

16 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

17 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

9 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

设备效率统计表

12月

月份

总效率1 系列4 系列5 系列3 系列6 系列2 系列8 系列10 系列7 系列9

OEE是Overall Equipment Effectiveness(全局设备效率)的缩写;OEE=使用率X 性能效率 X良品率。 其中: 使用率=操作时间 / 计划工作时间 它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等) 性能效率=(总产量/操作时间)/理想周期时间=(总产量 / 操作时间)/ 生产速率 (性能效率考虑生产速度上的损失。包括任何导致生产不能以最大速度运行的因 素,例如设备的磨损,材料的不合格以及操作人员的失误等) 良品率=良品/总产量 (质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)) 利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产 生的次品损失。

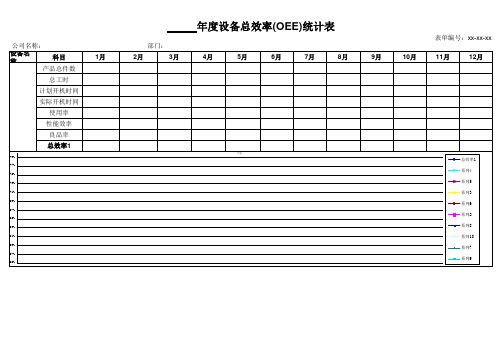

公司名称:

设备名 称

科目

产品总件数

总工时

计划开机时间

实际开机时间

使用率

性能效率

良品率

总效率1

79% 77% 75% 73% 71% 69% 67% 65% 63% 61% 59% 57% 55%

1月

部门:

2月

3月

年度设备总效率(OEE)统计表

4月

5月

6月

7月

8月Βιβλιοθήκη 表单编号:xx-xx-xx

9月

10月

11月

OEE统计表

OEE统计表

备注:

1.计划停机时间包括:无生产计划、无订单、节假日等。

2.其他非计划停机时间包括;早晚会、培训、吃饭、5S、不可抗拒的非设备因素(如突然停电自然灾害等)。

3.设备综合效率(OEE)=性能开动率*合格品良*时间开动率。

4.性能开动率=理想节拍时间*生产数量/3600(总时间-计划停机时间-待料时间-调机时间-故障停机时间-点检保养时间-其他非计划停机时间)

5.时间开动率=(总时间-计划停机时间-待料时间-调机时间-故障停机时间-点检保养时间-其他非计划停机时间)/(总时间-计划停机时间)

1 / 1。

设备综合效率OEE计算(附计算表格)

OEE(设备综合效率)

OEE计算(文末附计算表格)

1、OEE=时间开动率x性能开动率x合格率

2、时间开动率=实际操作时间/计划工作时间

计划工作时间=总可用时间-计划停机时间

(计划停机时间为员工休息、吃饭时间,计划保养时间)

实际操作时间=计划工作时间-计划外停机时间

(计划外停机时间为计划工作时间中设备故障、设备调整、设备紧急换型等非计划性时间)

3、性能开动率=实际产量/(实际操作时间/理想节拍时间)

4、合格率=良品数量/实际总产量

例如:某设备1天工作时间为24h,员工用餐、休息时间90min,班中计划保养停机60min,故障停机20min,生产中工艺调整30min,产品的理论加工周期为1.2min/件,一天加工产品1000件,有100件废品,求这台设备的设备综合效率OEE

备注:浅绿色为需要输入数据。

(精品)OEE记录表格(设备综合效率)

理论节拍时间:

400次/min

实际节拍时间:

320次/min

合格产品数量:

70048pcs

报废产品数量:

11352pcs

可返工产品数量:

0

质量问题描述:

产品 #2 KC0154 400次/min 420次/min 67125

0 12225

产品 #3

模具或设备故障描述

1

2

3

4

5

6

问题原因初步判定和措施

设备运行状况统计表

设备编号:

生产日期/班:

组长确认:

班长确认:

8:00

9:00

时间

(10分钟/ 格)

原因

时间

(10分钟/ 格)1Leabharlann :0014:00原因

10:00 15:00

11:00 16:00

12:00 17:00

13:00

操作工:

18:00

注: 每格为5分钟

产品 #1

零件号/名称:

KA 0051

可疑品处理

1

KA:孔未冲出

冲针断,换下模具维修

筛选

2

KC:毛刺大

新模不稳定

筛选,返工

3

4

符号:

P 设备保养 D 无生产计划

C 架模(需注明下一产品号) T 模具或设备故障(需注明故障名称)

R 休息 W 待料

A 调试新模具 O 其它

维修和处理结果及验证 最终解决方案和验证

设备运行状况统计表

19'40

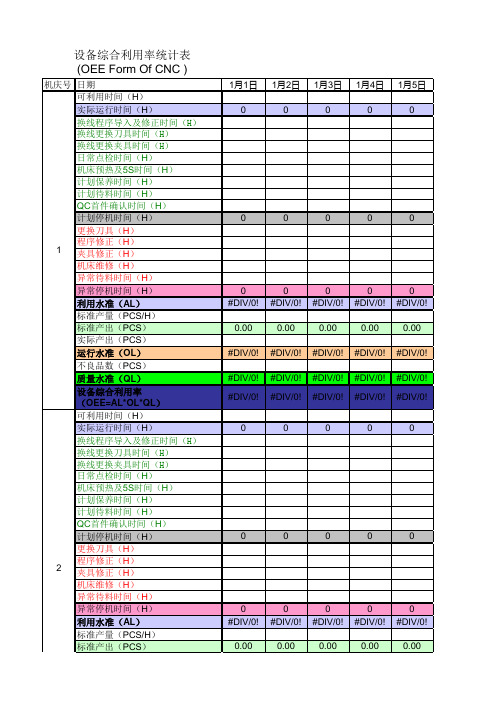

表格模板-设备综合利用率统计表 精品

(OEE Form Of CNC )

机庆号 日期 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H)

0.00

0.00

0.00

0.00

0.00

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.00

0.00

0.00

0.00

0.00

实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H) 3 夹具修正(H) 机床维修(H) 异常待料时间(H) 异常停机时间(H) 利用水准(AL) 标准产量(PCS/H) 标准产出(PCS) 实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合效率(OEE)

型号

A B C D

产能(个/分 ) 63 60 60 79

生产数量

12600 12000 15000 13790

不良品

180 160 150 188

设备 LOSS的构造和指标

设备

6大 LOSS

管理指标

作业时间

负荷时间

计划 维持

开动时 间

停止 LOSS

纯开动时间

速度 LOSS

价 值 不良 加动时间 LOSS

通过8大损失计算TEEP

设备

八大损失

利用率计算

负荷时间

计划停机 外部因素

设备 利用率

=

工作时间 开动时间

停

开动时间

机 损

失

净开动

速

时间

度

损

失

设备故障 安装调整

空转短暂 停机 速度降低

时间 开动率

=

性能 开动率

=

有价 废 值开 品 动时 损 间失

加工废品

初期未 达产

合格 品率

=

产能利用率TEEP=设备利用率×OEE

间

管理损失

运作损失

生产线管理损失

后勤和运输

测量和调节损失

能源损失

成

备品备件损失

原材料损失

本

联合利华世界500强在经过近10年的OEE的管理,2010年 才从12大损失向16大损失迈进。

其中它是先做6大损失到9大损失到12大损失不断的摸索中 才有今天的成绩。数据显示联合利华洗衣粉的产量从2004年 日产260T/D到2010年日产近1000T/D。其中生产机器只增加 了50%。在OEE的数据支撑下结合一些优良的管理方法再 加上公司员工的群策群力下设备的效率平均提高了48.6%。

设备综合效率OEE统计表(使用)

HZF8070-8-CON-V1.2(BASS) 800

0 5400 0 0 0 0 0 0 ### 0 0 0

其 它

每日 工作 时间

每日 每日 负荷 开动 时间 时间

理论加 工周期

实际加 工周期

实际 加工 时间

0

1440 0

9000

7800

5.03

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备编号:

日期/班: 设备保有时间 班会(时间) 教育训练(时间) 设备保养(时间) 计划停机(时间) 其它 设备负荷时间 故障(时间) 换模(时间) 设备运转时间 小暂停(时间) 速度损耗(时间) 设备实动时间 报废品 (时间) 可返修品(时间) 价值运转时间 时间运转率 性能运转率 质量运转率 OEE 1440 0 0 10 720 0 710 50 90 570

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0

100.0% 90.0% 80.0% 70.0% 60.0% 50.0% 40.0% 30.0% 20.0% 10.0% 0.0% 1 2 3 4 5 6 7 8 9 10 11

0

0

000源自0000

0

0

0

0

0

0

0

0

0

0

0

396.87 28.38 30.56 342.93 80.3% 69.6% 86.4% 48.3%

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

时间运转率 性能运转率 质量运转率

OEE

Overall Equipment Efficiency Record Sheet 设备综合效率统计表