NC42340推动篦式冷却机

第四代篦冷机基本介绍说明书[1]

![第四代篦冷机基本介绍说明书[1]](https://img.taocdn.com/s3/m/6f520df4f705cc175527098b.png)

富士摩根第四代步进式稳流篦冷机设计特点及使用经验我公司二线5000t/d生产线配套篦冷机为进口的富士摩根第四代步进式稳流篦冷机(以下简称第四代篦冷机),这是该型号篦冷机在国内5000t/d生产线上的首次使用,故在国内也没有同类产品的使用经验可借鉴。

该篦冷机从2008年4月26日投料运行后,一直问题不断,严重影响了二线的正常生产,我们甚至一度打算放弃使用。

但后来通过对该篦冷机设计特点和有关核心技术的反复论证、计算,于2008年7月进行了首次技术改造,改造比较理想,在此基础上,又于2008年12月进行了第二次技术改造,至,2009年6月,已成功运行10个月,基本无故障,熟料冷却效果较理想,明显优于我公司一线5000t/d生产线所配的第三代充气梁篦冷机,目前二线回转窑产量稳定在6000t/d左右。

现将该篦冷机的设计特点、存在问题和改造过程及效果作一介绍。

1、第四代篦冷机设计特点1.1冷却面积大篦冷机冷却面积为131m2,长,32.8m,宽4m,比一线5000t/d生产线的配套第三代充气梁篦冷机冷却面积大12m2。

1.2自动调节风量的供风方式每块篦板下面安装有一个STAF自动调节风阀,其结构由三部分组成:一个圆形常通风口,一个扇形可人工调整风量的常通风口,及三个不同直径沿立杆在垂直方向可自由活动的重锤式自动调节风阀。

其工作原理为:圆形常通风口是基本风量,是不可调节的%扇形通风口在调试时可以调整,但在运行中不作调整;在篦冷机运行过程中当熟料层发生阻力变化时,三个重锤式调节阀上下运动来自动调节风量,当料层阻力变小时,篦板下阻力减小,重锤受压差增大而自动上升来关闭该篦板的通风量,从而达到自动调节风量的目的,反之亦然。

1.3模块化设计该篦冷机是模块化的设计结构,即整体篦床是由若干标准模块组装而成,每个模块是由若干篦板及一套STAF阀与四连杆传动机构组成,组装简易灵活。

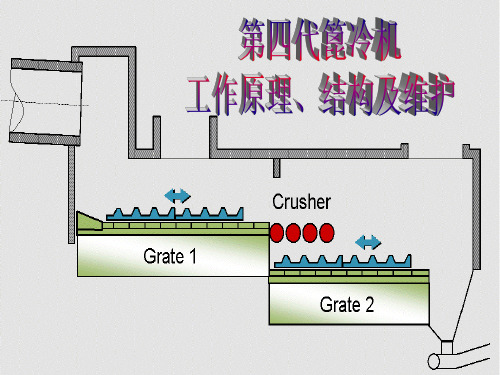

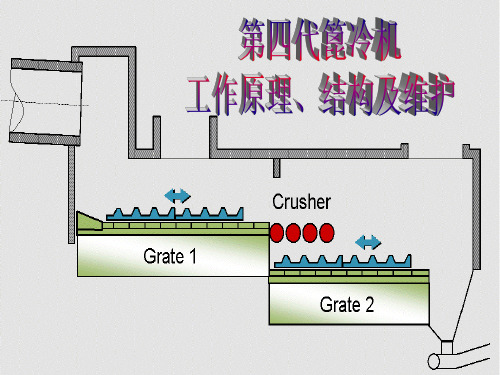

1.4独特的运行方式整台篦冷机有固定篦床和活动篦床组成,固定篦床倾斜布置,活动篦床水平布置,运行方式为交错步进式运行。

第四代篦冷机

第四代篦冷机引言在现代社会中,冷却技术的应用越来越普遍,尤其是在工业和商业领域。

篦冷机作为一种重要的冷却设备,其性能和效率对于许多行业至关重要。

随着科学技术的不断进步,第四代篦冷机的出现引起了广泛关注。

本文将介绍第四代篦冷机的定义、原理、特点以及可能带来的应用前景。

定义第四代篦冷机是一种新型的冷却设备,其通过利用篦片(通常是金属材料)和冷却剂之间的热交换来降低物体的温度。

与传统的篦冷机相比,第四代篦冷机具有更高的效率和更低的能耗。

原理第四代篦冷机的工作原理基于热力学和热传导的基本原理。

其过程可以大致分为以下几个步骤:1.吸热阶段:冷却剂在低温环境下吸收热量,导致冷却剂温度升高。

2.压缩阶段:冷却剂被压缩,使其温度进一步升高。

3.放热阶段:高温的冷却剂释放热量,导致冷却剂的温度降低。

4.膨胀阶段:冷却剂经过膨胀,使其温度进一步降低。

通过以上循环过程,第四代篦冷机能够不断降低被冷却物体的温度。

特点第四代篦冷机相较于传统篦冷机具有以下几个特点:1.高效率:第四代篦冷机利用了更先进的技术和材料,使得能量的转化效率更高,能够更有效地降低物体的温度。

2.低能耗:相比于传统篦冷机,第四代篦冷机在相同冷却效果下能耗更低,从而节省能源。

3.可调节性:第四代篦冷机的参数可以根据需要进行调节,根据不同的工况和环境要求来优化冷却效果。

4.可靠性:第四代篦冷机采用了更可靠的材料和结构设计,使得其更耐用且寿命更长。

5.环保友好:第四代篦冷机在设计和生产过程中注重环保,减少对环境的污染和资源的浪费。

应用前景由于第四代篦冷机具有以上所述的特点,它在许多领域都有广泛的应用前景。

以下是一些可能的应用领域:1.工业制冷:第四代篦冷机可用于工业领域的冷却设备,如制冷机、冷水机组等。

其高效率和低能耗的特点使得工业生产更加经济高效。

2.商业制冷:篦冷机被广泛应用于商业建筑、超市和电子设备等领域。

第四代篦冷机的特点使得商业冷藏设备更加高效可靠且节能。

四代篦冷机

35t/m2.d,为与NSP窑产量相适应,篦冷机由第一代发展到了第二代,结构上取消 进料口的导料装置,窑和篦冷机的中心线根据卸料偏心和物料粒度离析进行了偏离; 为提高推动效率,篦板厚度增加到130mm;为减少漏料,将篦板长缝改为均面圆孔; 将篦板支承在横梁上,篦板下风室隔板焊在固定篦板支承梁上,大大加强了风室间 的密封,可以调节各风室的风量和风压,提高了熟料冷却效率。

三、CP篦冷机-结构

③、模块设计

三、CP篦冷机-结构

HE Module:高效模块

三、CP篦冷机-结构

Inlet chamber:入口模块

三、CP篦冷机-结构

Aeration chamber:风室模块

Drive chamber:驱动模块

(两段篦床各配有一个驱动模块,每个驱动 模块各有6个油缸)

控制 frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency frequency

冷却; ➢ 热效率比较高; ➢ 输送效率比较高; ➢ 低磨损,易维护; ➢ 冷却机模块在生产车间内预先组装,最大限度地减少安装和调试时间

二、公司第四代篦冷机引进及应用情况

为进一步提高公司整体装备 水平,提高篦冷机的热效率,提升 余热发电工效,08年7月,公司组织了工艺、 装备专业人员对国内FLS和天津院的第四代篦 冷机开发使用情况进行调研,08年9月,公司 邀请了Polysius、CP、史密斯以及天津院、 成都院五家国内外篦冷机设备制造厂家在芜 湖进行了两次大规模技术交流,经充分研讨 和技术比较,最后决定采用选择Polysius和 CP公司的产品。

篦冷机

一、篦冷机的发展历程

1、篦冷机是水泥生产线上重要的冷却设备,上个世纪30年 代开发出篦式冷却机设备,为水泥生产线向大型化发展奠定 了基础,中国水 泥从事篦冷机设计开发是在60~70年代, 80年代中期中国引进了美国FULLER(富勒)公司第二代篦冷 机制造技术,篦冷机技术的引进开发使中国水泥工业向前迈 出一大步,相继开发的新型干法水泥生产线都使用的是 FULLER(富勒)型篦冷机,90年代中期中国又开发出第三代 控制流空气梁式篦冷机,第三代篦冷机的开发应用成功最显 著的特点就是同规格的回转窑产量提高近20%以上。近几年 国外CP公司、史密斯公司、伯利休斯公司及国内天津设计院 等相继开发的第四代篦冷机具有无推动篦板、不漏料、模块 式安装、占地空间小及使用寿命长等特点,目前已投放市场 多台,显示出了高一筹的先进性。

二、 NC42340型推动篦式冷却机设备用途及 组成

• 篦冷机主要由固定蓖床、活动篦床、传动装置(液压或机 械传动系统)、上下壳体、控制流萞板风管、灰斗部分、 支撑装置、干油集中润滑系统、熟料破碎机、栅条装置、 空气炮装置、风机、自动控制和报警装置等组成。整机采 用落地式布置,漏料直接落入机下输送设备,不再另设漏 料拉链机。

一、篦冷机的发展历程

2、初期的篦冷机的主要作用是进行熟料冷却,实现熟料 的 急冷,改善熟料的质量。型式多种多样,有回转式、振动 式及推动式,随着水泥工业的发展,不断地优化逐步发展 以推动式为主体的篦冷机型式的新型篦冷机。而如今的新 型干法生产线上装备篦冷机的主要目的是实现熟料急冷、 实现熟料热高效回收(实现提高入窑入炉二三次风温,多 余废气接入AQC锅炉实现纯低温余热发电)。篦冷机的选 型直接影响生产线的熟料产能。

五、NC42340型推动篦式冷却机工作原理

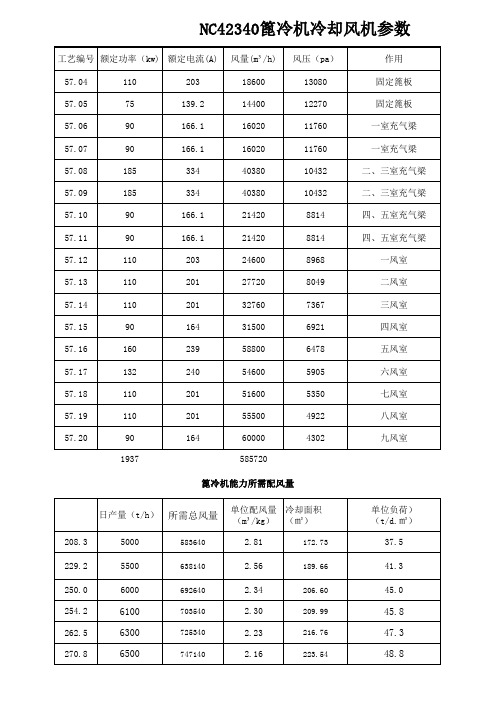

篦冷机冷却风机参数

6100 6300 65ቤተ መጻሕፍቲ ባይዱ0

45.8 47.3 48.8

篦冷机冷却风量与被篦冷机冷却能力的关系: V=43.6G+644 (单位:Nm³/min) G---冷却能力 t/h 冷却面积: S=0.813G+3.35 单位(m²)

1、篦冷机冷却风量能达到理论要求,但风量要合理分配。 2、冷却面积能达到理论要求。

NC42340篦冷机冷却风机参数

工艺编号 额定功率(kw) 额定电流(A) 57.04 57.05 57.06 57.07 57.08 57.09 57.10 57.11 57.12 57.13 57.14 57.15 57.16 57.17 57.18 57.19 57.20 110 75 90 90 185 185 90 90 110 110 110 90 160 132 110 110 90 1937 203 139.2 166.1 166.1 334 334 166.1 166.1 203 201 201 164 239 240 201 201 164 风量(m³/h) 18600 14400 16020 16020 40380 40380 21420 21420 24600 27720 32760 31500 58800 54600 51600 55500 60000 585720 篦冷机能力所需配风量 日产量(t/h) 208.3 229.2 250.0 254.2 262.5 270.8 0 5000 5500 6000 风压(pa) 13080 12270 11760 11760 10432 10432 8814 8814 8968 8049 7367 6921 6478 5905 5350 4922 4302 作用 固定篦板 固定篦板 一室充气梁 一室充气梁 二、三室充气梁 二、三室充气梁 四、五室充气梁 四、五室充气梁 一风室 二风室 三风室 四风室 五风室 六风室 七风室 八风室 九风室

篦式冷却机

篦式冷却机一.篦冷机的功能:1.冷却熟料;2.输送熟料.高温熟料从窑口下到篦冷机,经过冷却,熟料温度从1400℃降到100℃,同时熟料被运输并破碎.二.篦冷机的工作原理:篦式冷却机钢壳体的内部装有由固定篦板和活动篦板相间排列的篦床,篦床的安装形式可以是水平推动、倾斜推动、倾斜水平组合式推动和阶梯式几种。

篦板向上斜倾,使篦床呈锯齿状。

在篦板上有许多长孔或圆孔,熟料由回转窑进入冷却机,在卸落的过程中,就被由篦孔下部及篦板缝隙向上运动的空气直吹急冷,在传动装置的作用下,活动篦板沿固定篦板的表面作往复运动,对熟料层不断进行耙拨,使熟料由高温区向出口端运动。

在高温区,冷却空气与热熟料有最大的温差,因而在该区同样进行淬冷。

三、构造与主要零部件1.篦床部分篦床的固定篦板装在固定横梁上,固定横梁安放在壳体支柱上的承重纵梁上,活动篦板装在活动横梁上,活动横梁座落在活动框架上,在活动框架的底面通过螺栓固定有倾斜导轨,它支承在托轮槽内,当活动框架移动时,倾斜导轨沿托轮槽的表面作相对移动,使活动框架作往复运动。

托轮装在托轮轴上,通过托轮轴承支承在冷却机壳体上。

2.传动部分传动部分它由一根可变速的直流电动机组、减速器、大小链轮及主动轴组成。

在主动轴的一端装有偏心连杆,它带动从动轴回转。

由于从动轴固装在活动框架上,从而使活动框架作倾斜向上的运动,使活动篦板沿固定篦板的表面作斜上方的往复运动。

为了适应回转窑产量的波动,通过改变电动机的转速来改变活动篦床的冲程次数。

往复运动的从动轴穿过机壳,它通过滑板式密封装置进行密封。

3.机壳机壳由钢板制成,在壳体内壁的篦床上方位置镶砌一层轻质绝热材料和一层耐火砖,以防热量散失。

机壳的顶部,热端呈圆拱形,以防耐火砖掉落,中间部位用耐火混凝土吊顶,后部采用双层钢板,中间镶硅酸铝纤维。

在机壳热端的侧上方设有三次风出口,在熟料出口端一侧设有废气出口。

在机壳下部的各室及熟料入口端还设有测温孔、测压孔。

第四代篦冷机-特点(精)

低温区采用风室供风。第三代篦冷机充气梁供风大大改善了冷却效果。

而第四代篦冷机是采用风室供风,每个风室由1台风机供风,2500t/d型和 3000t/d型篦冷机分6个风室,配6台风机。5000t/d型篦冷机分8个风室,配8台风 机。与第三代篦冷机比较,风机数量大幅度减少。5000t/d型第三代篦冷机配置l8台 风机,相差10台风机。

高等职业教育数字化学习中心

谢 谢!

态。

第四代篦冷机特点

MFR阀采用自调节的节流孔板控制通过篦板的空气流量。当篦床上熟料层阻力 变化,MFR能自动灵敏调节阀的阻力,使熟料层阻力加篦板阻力之和维持恒定,达

到通风恒定,最终达到整个篦床上空气均匀分布。

MFR没有采用电气控制,而是基于简单的物理定律和空气动力学原理。 MFR阀在通过篦板和熟料层冷风作用下自动关闭打开,当熟料层阻力较大,冷 却风较小时,阀门自动打开,使篦板阻力降低,使冷却风量增大。而当熟料层阻力 较小时,冷却风较大时,阀门自动关闭,使风量减小,达到冷却风量恒定。

用压块和拄销,更换时只要取出拄销,压块就与推料棒分开,更换十分方便。

第四代篦冷机特点

推料棒

第四代篦冷机特点

三、 模块化设计

第四代篦冷机是做为模块系统来制造的,它由一个必备的入口模块和若干个 标准模块组成。入口模块一般长由5~7排固定篦板长,宽有2~4个标准模块宽。 而标准模块由4×14块篦板组成,尺寸为 1.3m× 4.2m其上有活动推料棒和固定 推料棒各7件。2500t/d篦冷机由2×4个标准模块组成,3000t/d篦冷机由3×5个 标准模块组成,5000t/d篦冷机由4×5个标准模块组成。每个模块包括一个液压 活塞驱动的活动框架,它有两个驱动板,沿着四条线性导轨运动。

壳体下部的油缸里,由控制系统来控制油缸的运动速度。

SCP项目NC42340篦冷机的改造

N C 4 2 3 4 0 篦冷机 的结构见图1 ,其技术参数见 位 和 制造 厂家共 同分 析认 为 ,主要 原 因是篦冷 机单 表1 侧 红 河 现 象 严 重 ,造 成 侧 护 板及 篦 板 温度 过 高 烧 损 。为 了解 决 这个 问题 ,首先 通过 工艺 和操作 上改 善 “ 红河 ”现 象 ,但 一 直未 能彻底 解决 ,最后 决定 对 篦 冷机 篦板及 护板 进行 改造 ,增 加控 制流篦 板并

4 3 2 6 1 3 1 1

篦板 脱落

5

其 它

2

( 2)改 造 二 :对 所 有 活 动 梁 护 板 结 构 进 行

中温 段 ZG3 5 C r 2 6 N i 1 2 更 改 为ZG3 5 C r 2 6 N i 2 0,

改 造 ,设 计 成 分 体 式 结构 ,便 于 对 磨 损 护 板 维修 更 换 ,大 大 降 低 了 维修 成 本 。并 将 材 料 由原 先 高

1 3 6 . 2

生 产能 力/ ( t ・ d )

5 5 0 0

6 0 0 0

传 动形 式 控制熟 料温 度 单 位冷 却风 量 / ( N ・ k g ) 熟料 冲程 次数/ ( 次. mi r i )

冲程 / mm 风机 台数 / 台

风 机总 风量 / f m h ‘ )

对护 板结 构及 材料 进行 改进 。 ( 1 ) 改 造一 :从 一段 到三段 两侧 增加 了 l 2 排 控制 流篦 板 ( 图2 中 ▲■部分 ),改变 “ 红河 ” 的 流动 方 向 ,有 效地 控制 了 “ 红河 ” ,解 决 了篦板 烧

图1 N C 4 2 3 4 0 篦冷机的结构 损 的问题 。

3 段 液压缸 环 境温 度+ 6 5 c C ≤2 . 0 4—2 5

四代篦冷机

三、CP篦冷机-结构

⑥、冷却风机群:冷却风机共有19台,一段有13台,二段4台,

破碎机有2台风机,起着冷却和密封作用。

三、CP篦冷机-结构

达州一期冷 却风机参数配 置:

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

冷却风机 FanA FanB FanC Fan1 Fan2 Fan3 Fan4 Fan5 Fan6 Fan7 Fan8 Fan9 Fan10 Fan11 Fan12 Fan13 Fan14S Fan15S FR Total

把回转窑冷却带截下来成为单筒冷却机,结构上类似于回转 窑,工作原理是通过逆流传热,以及通过内部扬料板等装置使 物料布满整个筒体横截面对流换热。

多筒冷却机:约30年后,开发出了多筒冷却机,配置用于SP

窑,一般有9-10个的冷却筒配置在窑筒体周围,每个冷却筒 通过弯管与窑筒体相连接,并通过两个支架支承在窑筒体延 长段上,工作原理与单筒冷却机基本相同。

一、冷却机主要功能及发展

篦板和篦床结构是篦冷机最重要的部件, 它决定了篦床的料层厚度,也就决定了篦床单 位面积产量,同时它决定了供风系统和热回收 效率,一、二、三、四代篦冷机产品发展主要 表现在篦板和篦床的结构的改进。

一、冷却机主要功能及发展

第四代篦冷机主要性能考核指标:

第四代篦冷机具有“三高一低”的性能,即高热回收效率、 高冷却效率、高运转率、低磨损。其主要性能指标如下:

三、CP篦冷机-结构

三、CP篦冷机-结构

三、CP篦冷机-结构

三、CP篦冷机-结构

篦冷机组成:

ETA篦冷机主要由上下壳体、篦床模块组、液压驱动、破碎 机、冷却风机群、空气炮组及楼梯、平台等组成。 ①、上下壳体属国内分交件,根据CP公司供图,海川装备 公司制作,最后现场组装而成,设备总重约160t; ②、模块、破碎机及液压系统为进口件,重量约150t;

NC42340篦冷机技术档案

NC42340篦冷机技术档案篦冷机技术档案NC42340推动篦式冷却机一、技术参数设备名称:NC42340推动篦式冷却机设备编号:NCR433型号:4.2×34m生产厂家:中国中材国际工程股份有限公司数量:1台能力:5500t/d熟料温度:入料1400℃出料环境温度+65℃熟料粒度:≤25mm 占90%篦床有效面积:133.2m2传动段数:3段冲程次数:4~25 次/min冲程:130 mm单位冷却用风量:≤2.0 Nm3/kg.cl总重:335t二、主要零部件规格主要包括:1.壳体及内部钢结构数量:1套主要包括:──框架──壳体──人孔门──链幕──走台2.篦板、护板主要包括:──控制气流篦板数量:45+258块材质:ZG35Cr26Ni12──高阻力缝隙篦板(高、中温段)数量:525块材质:ZG35Cr26Ni12──高阻力缝隙篦板(低温段)数量:504块材质:ZG35Cr26Ni5──盲板(高、中温段)数量:128 块材质:ZG35Cr26Ni12──盲板(低温段)数量:72 块材质:ZG35Cr26Ni5──螺栓数量:3996套材质:42CrMo3.篦床用梁和框架数量:固定梁:53件活动梁:47件活动框架: 3 套支承轮:24 套导向轮: 6 套支承轮滚动轴承:型号:32226(GB/T297-1994)数量:48 个导向轮滚动轴承:型号:30317(GB/T297-1994)数量:12 个4.传动装置共三段系统额定工作压力:18 MPa主要包括:──轴向柱塞泵数量:4台(其中一台备用)生产厂家: 进口型号:排量:131 ml/r额定压力:25 MPa配用电机:型号:Y280S-4-B35功率:75kW转速:1480 r/min电压:380V防护等级:IP54──比例换向阀数量:3台生产厂家: 进口型号:额定压力:35 MPa──液压缸(采用进口密封)数量:6只额定压力:25 Mpa活塞直径:140 mm活塞杆直径:80 mm液压缸行程:130 mm(工作), 140 mm(最大) ──螺杆泵数量:1台型号: 3G45X2-52配用电机:型号:Y132M-4B3功率:7.5kW转速:1440 r/min电压:380V防护等级:IP445.熟料破碎机数量:1套规格:Φ1100×3900mm传动方式:三角皮带转子转速:370 r/min出料粒度:≤25mm主要包括:──转子──轴承数量:2套型号:24144CC/W33──锤头数量:26 件单重:56kg材质:ZGMn13Cr2──锤轴数量:26 件材质:38CrMoAl单重: 6.06 kg──电机数量:1台型号:YRW315L2-8(改轴伸直径¢90) 功率:110 kW 转速:740r/min定子电压:380VAC定子额定电流:219A转子额定电压:311V转子额定电流:220A电机效率:≥92%功率因数:cosφ=0.79防护等级:IP44绝缘等级:F──皮带轮──三角皮带数量:6根型号:SPC6300──栅条材质:ZGMn13Cr26.电动弧形阀──规格:230X230──数量:14──驱动电机型号:XWEDY0.37-8115A-377功率:0.37kW电压:380V接近开关:LXJ8(3SG)3234-ONR01 电压:220V 7. 集中润滑系统数量:1套生产厂家:配管方式:双线循环式主要包括:──干油泵型号:DRB-L195Z-H能力:195ml/min压力:20Mpa──加油泵型号:DJB-F200B压力: 1 Mpa贮油容积:270l——加油泵电机——分配器──油管(含软管接头)──电控箱:R1902 1台(含远控/本地转换开关)8.篦板测温装置──铠装热电偶:WRNK322──精度:0.1级──数量:4个──规格:Pt-100──热电偶外径:φ6——热电偶长度:2500mm。

第四代篦冷机介绍PPT

MFR阀采用自调节的节流孔板控制通过篦 板的空气流量。当篦床上熟料层阻力变化, MFR能自动灵敏调节阀的阻力,使熟料层 阻力加篦板阻力之和维持恒定,达到通风 恒定,最终达到整个篦床上空气均匀分布。

传动

液压传动

六 料层厚度

料层厚度对传统的篦冷机是一个重要的考核指标。第一代 篦冷机料层厚度在200~300mm左右,第二代篦冷机由于 篦板的革新,使料层厚度提高到400~500mm,入口处最 高达到700mm。而第三代和第四代篦冷机已不太注重料 层厚度指标,因为只要能保证正常的产量就必保一定的料 层厚度。第三代和第四代篦冷机已进步到把篦冷机的综合 指标作为评价指标。正常运转的篦冷机,其产量、二次风 温、三次风温、废气温度、出料温度等指标应该是都处于 正常状态,过分强调某一个指标,而忽视其他指标是不科 学的。冀东磐石水泥公司3000t/d第四代篦冷机出现废气 温度高和出料温度高等现象,其原因就是篦冷机本身不平 衡所致。改进措施:优化配料和系统操作,改善熟料粒度: 提高风量,尾部风室增加风机,且将尾部篦板上的调节阀 都摘掉,增大风量。

• 总体结构分上壳体和下壳体。中间是篦床。 上壳体入料口端端部外侧设若干个空气炮,

壳体里墙砌筑耐火砖,下壳体分若干个风

室,采用风室供风。尾部设一台锤式破碎 机,整个设备安装完成后与水平面呈5°的 斜度,便于熟料向下滑动。篦床是由若干

块篦板组成,篦板固定不动,篦板上部的

推料棒往复运动推动熟料向尾部运动。推

二 推料棒

第四代篦冷机输送熟料是由篦床上的推料棒来完成的。 推料棒横向布置,沿纵向每隔 300mm安装一件,即隔 一件是活动推料棒,隔一件是固定推料棒,活动推料 棒往复运动推动熟料向尾部运动,推向出料口。推料 棒的横断面是不等边三角形,底边 125mm,高 55mm, 材质耐热铸钢。推料棒底平面与篦床上的篦板上平面 有 50mm的间距, 50mm的间距空间布满冷熟料,这 些冷熟料不仅能防止落下的熟料对篦板的冲击,又能 防止熟料对篦板的磨损,有效地保护篦板,使篦板的 寿命在5年以上,而推料棒的寿命也在2年以上。推料 棒与篦床的连接采用压块和拄销,更换时只要取出拄 销,压块就与推料棒分开,更换十分方便。

预热分解系统工作原理及巡检要领

预热分解系统工作原理及巡检要领预热器的主要功能是充分的利用回转窑和分解炉排出废气余热加热生料,使生料预热及部分的碳酸盐分解。

为了最大限度的提高气固间的换热效率从而实现整个煅烧系统的优质,高产,低耗,预热器必须具备分散均匀,换热迅速和高效分离三个功能。

新型干法窑用旋风预热器作为主要的预热设备,旋风预热器由旋风筒和连接管道组成的热交换器。

现在一般为五级预热器,也有六级预热器。

为使生料能够充分的分散悬浮于管道内的气流中,加速气固之间的传热。

1、在生料进入每级预热器的上升管道处,管道内应有物料分散装置。

2、选择生料进入管道的合适方位,使生料逆气流方向进入管道,以提高气固相的相对速度和生料在管道内停留时间。

3、两级旋风筒之间的管道必须有足够的长度,以保证生料悬浮起来,并在管道内有足够的停留运行距离,充分发挥管道传热的优势。

4、旋风筒下料管道上的翻板阀灵活不漏风,生料能连续卸出,有料封作用。

旋风筒的作用主要是气固分离,传热只完成6%-12.5%。

旋风筒的分离效率的高低,对系统的传热速率和热效率有重要影响。

旋风筒的分离效率愈低,生料在系统内、外循环量就愈高。

系统内生料循环量等于喂料量时,废气温度将升高38℃。

外循环量增加,势必增加收尘设备的负荷,降低热效率。

最高一级旋风筒的分离效率决定预热器系统的粉尘排出量,提高它的分离效率是降低外部循环的有效措施。

窑外分解窑不断地改进窑外分解窑又称预分解窑,是一种能显著提高回转窑生产能力的煅烧设备,是在悬浮预热窑的基础上发展起来的一种新型窑炉系统。

生料颗粒分散于分解炉内以最小的温度差进行传热,入窑的表观分解率达到85-95%,从而大大的减少窑的热负荷,使回转窑的生产能力成倍的增加。

从1971年第一台窑外分解窑建成以来,最大的窑外分解窑的生产能力已达到日产万吨,窑的安全周期也得到提高。

预热器工作原理:生料由C1与C2之间的上升管道喂入,在高温、高速气流中充分分散进行热交换后,带入C1筒进行气料分离。

第四代篦式冷却机的应用特点

风压(Pa) 9 200 9 200 7 400 6 200 5 600 4 400 3 000

风量(m3/h) 26 400 61 560 59 100 54 960 49 260 38 580

而第四代篦冷机入料口区最高风压是在9 500Pa。广 州鱼峰水泥厂2 000t/d型第四代篦冷机, 正常工作风 压在7 000Pa ̄7 500Pa。2 500t/d型和3 000t/d型第四代 篦冷机的风机参数见表1。

3 推料棒

第四代篦冷机输送熟料是由篦床上的推料棒来 完成的, 推料棒横向布置, 沿纵向每隔300mm安装一 件, 即隔一件是活动推料棒, 隔一件是固定推料棒, 活 动推料棒往复运动推动熟料向尾部运动, 推向出料 口。推料棒的横断面是不等边三角形, 底边125mm, 高 55mm, 材质耐热铸钢。推料棒底平面与篦床上的篦板 上 平 面 有 50mm的 间 距 , 50mm的 间 距 空 间 布 满 冷 熟 料, 这些冷熟料不仅能防止落下的熟料对篦板的冲

关于篦板阻力对空气分配作用的关系式: Vg/Vf=Rf+Rr/Rg+Rr

式中: Vg—冷风通过粗颗粒熟料层的风速; Vf—冷风通过细颗粒熟料层的风速; Rf—细颗粒料层阻力; Rg—粗颗粒料层阻力; Rr—篦床阻力。 如果Rr>>Rf, Rg, 则Vg/Vf≈1。 即如果篦床阻力比料层阻力大得多时, 则粗料侧

而第四代篦冷机是采用风室供风, 每个风室由 1台风机供风, 2 500t/d型篦冷机分6个风室, 配6台风 机。3 000t/d型篦冷机分6个风室, 配6台风机。5 000t/d 型篦冷机分8个风室, 配8台风机。与第三代篦冷机比 较, 风机数量大幅度减少。5 000t/d型第三代篦冷机配 置18台风机, 相差10台风机。

篦冷机

NC42340篦式冷却机一、基本构造:该机由上壳体、下壳体、篦床、篦床液压传动装置、篦床支承装置、熟料破碎机、自动润滑装置及冷却风机组等组成。

因主体落地,漏料直接落入机下输送设备中,不再另设漏料拉链机。

二、工作原理:热熟料从窑口卸落到篦床上,在往复推动的篦板推动送下,沿篦床全分布开,形成一定厚度的料床,冷却风从料床下方向上吹入料层内,渗透扩散,对热熟料进行冷却。

冷却熟料后的冷却风成为热风,热端高温风作为燃烧空气入窑及分解炉,部分热风还可做烘干之用。

热风利用可达到热回收,从而降低系统热耗的目的;多余的热风将经过收尘处理后排入大气。

冷却后的小块熟料经过栅筛落入篦冷机后的输送机中;大块熟料则经过破碎、再冷却后汇入输送机中;细粒熟料及粉尘通过篦床的篦逢及篦孔漏下进入集料斗,当斗中料位达到一定高度时,由料位传感系统控制的锁风阀门自动打开,漏下的细料便进入机下的输送机中而被输送走。

当斗中残存的细料尚能封住锁风阀门时,阀板机已关闭而保证不会漏风。

对现代篦冷机的性能要求是高冷却效率、高热回收率和高运转率,为实现上述高性能,篦床的设计是关键。

篦冷机的篦床为复合式三段篦床,第一段分为如下两部分:1.高温区:熟料淬冷区和热回收区,该区域采用“充气梁”装置,其中前端五排采用倾斜式“固定式充气篦床”;后续六排为“活动式充气篦床”。

高温区采用“充气梁”装置是篦冷机达到高冷却效率、高热回收率和高运转率的根本保证。

应该强调在高温区采用“固定式充气梁”装置最大优点是大大降低了热端篦床的机械故障率,这就充分保证篦冷机的运转率。

由于正对窑下料口区域的篦床采用“固定式充气梁”装置,热熟料易于堆积,虽可调节冷却风量来对积料厚度加以控制,但为防“雪人”和大块熟料球的堆积,在端部壳体上加装了一组空气炮,按实际需要间断的“开炮”,适时清理过多的积料,以保证稳定安全的操作。

2.高中温区:考虑到提高产量的特殊要求,继活动式充气篦床之后的第一段篦床布置中,采用了充气篦板与阻力篦板相结合的方式,即固定梁为两侧充气的充其梁装置;活动梁则均装低漏料阻力篦板,使之既可解决“红河”问题,又可达到保证提高产量的目的。

第四篦冷机工作原理及操作要领

一、结构特点及工作原理

冷却风机群:冷却风机共有19台,一段有13台,二段4台,

破碎机有2台风机,起着冷却和密封风机。前期风机全部选用变频 调节,考虑信号干扰问题,自达州二期起后期项目大部分风机改 采用挡板调节,现平凉二期篦冷机冷却为例,风量及风压配置介 绍如下:

Cooling fan 冷却风机 Air volume (Am³ / h) 风量 Total pressure (mbar) 全压 Control 控制 Required fan power In operation(kW) 风机运行需用功率 Required motor (kW) 风机电机选用功率

一、结构特点及工作原理

在固定静止的充气篦层上方,输送推动轨道沿熟料

前进的方向呈线性等距离排列。每列输送推动轨道长 度皆贯穿整个篦床长度。

一、结构特点及工作原理

冷却空气通过迷宫密封在轨道梁间的充气单元配

送。充气单元充满熟料颗粒的方格槽不会发生磨损。

一、结构特点及工作原理

多轨道梁结构

一、结构特点及工作原理

模块化设计

HE Module:高效模块

一、结构特点及工作原理

Inlet chamber:入口模块

一、结构特点及工作原理

Drive chamber:驱动模块

Aeration chamber:风室模块

一、结构特点及工作原理 液压驱动 技术参数:

Motor power( 驱动功率):4 x 90kW Stroke length of cylinders(冲程): 420mm

Speed of crushing rollers 轴转速: 电机功率 crushing roller cooling: 冷却风机风量:

南京院LANE型第四代篦冷机介绍-给客户

六,综合优势

NC 型第三代篦冷机与 LANE 型第四代篦冷机参数对比表

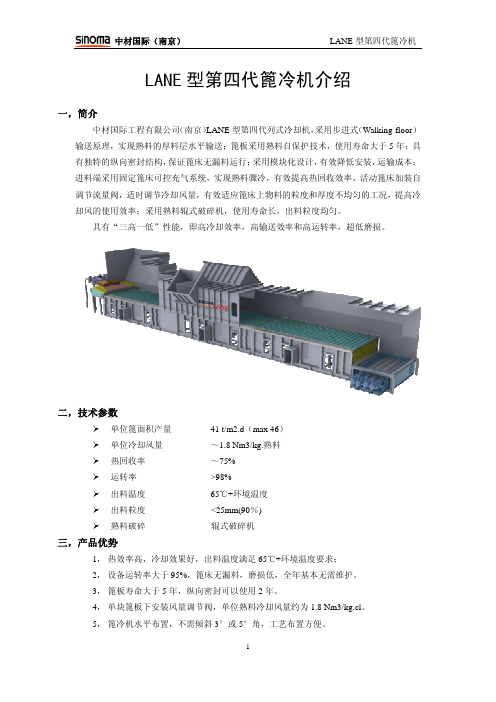

1, 热效率高,冷却效果好,出料温度满足 65℃+环境温度要求;

2, 设备运转率大于 95%,篦床无漏料,磨损低,全年基本无需维护。

3, 篦板寿命大于 5 年,纵向密封可以使用 2 年。

4, 单块篦板下安装风量调节阀,单位熟料冷却风量约为 1.8 Nm3/kg.cl。

5, 篦冷机水平布置,不需倾斜 3°或 5°角,工艺布置方便。

传动功 率/kW

2X55 2X75 2X75 2X90 2X90 3X90 3X90 3X90

篦床 行程 /mm 400 400 400 400 400 400 400 400

篦速/次 下料口固 熟料破 每分钟 定篦床 碎机

2~4.7 2~4.7 2~4.7 2~4.7 2~4.7 2~4.7 2~4.7 2~4.7

篦床采用模块化设计,易损件规格种类少,备件通用性强成本低; 第四代篦冷机运行可靠,进一步提高热回收效率,显著提高了入窑、入分解炉的燃烧空 气温度,二、三次风温在 20~30℃以上,大幅度节能降耗。

七,选型表

LANE 型第四代篦冷机选型表

产量 /tpd

型号

篦床有 效面积

/m2

传动 方式

3000 LANE0609c 74.1 液压

3200 LANE0610b 80.7 液压

3500 LANE0612a 93.0 液压

4000 LANE0613a 100.2 液压

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• • •

• • •

• • • • • • • •

• • • • • •

•

•

•

6.1.2正常操作 6.1.2.1 当窑和辅机启动后,窑内孰料即将到达烧成带时,就发出启动信号启动孰料输送机和破 碎机。 6.1.2.2 启动篦冷机干油集中润滑装置。 6.1.2.3 启动除尘风机。 6.1.2.4 将靠近篦冷机进料端的调节阀开度设定在60%,其他调节阀开度设定在40%。启动各冷 却风机,启动后随着料层厚度的增加,逐渐将各风机的风门开度调大。 6.1.2.5 起动蓖床。篦冷机设计采用厚料层操作,蓖床料厚的控制是通过改变蓖床速度(即推动 频率)实现的,正常操作时应该控制蓖床前端料厚在600~700mm,后续蓖床料厚控制在 350~600mm。料厚控制应适当,不宜太厚或太薄,选择及调整应以获得最佳的孰料冷却效果为 原则,并注意料层阻力受料层厚度变化及孰料颗粒粗细变化的影响。 6.1.2.6 正常操作调节。当窑产量达到设计产量且料厚适当后,根据蓖床孰料的冷却状态、蓖板 温度及二、三次风温需要量改变各风机风门开度,直到操作正常。冷却空气量必须调整到篦冷机 出料温度小于65℃+环境温度冷却空气量分布是否合适可通过观察蓖床上孰料的冷却状况来确定, 当熟料到达第一蓖床末端料层上表面冷却至黑色,表明冷却空气量分布合适,否则应调整各风机 风门开度。热端蓖板设有若干个测温点,报警温度设定在250℃,若温度上升而报警,表明须增 加冷却空气量,并适当调整蓖速,严重时可降低窑速,减小篦冷机进料量,并立即对冷却风机和 蓖床进行检查,必要时可短期停窑。 当窑产量发生较大波动时,应在保证料厚的前提下及时改变蓖速,调节各风机风门开度,密切 注意蓖下压力、蓖板温度、二、三次风温的变化,直到恢复正常操作。蓖下压力随着熟料层厚度 增加而增大,随着熟料层厚度、熟料温度的降低而减小,因此在熟料前进方向上蓖下压力逐渐降 低。各段蓖下压力受蓖床上孰料层厚度和熟料颗粒组成等影响,难以给出精确值,可在生产调试 过程中总结得出经验值。必须注意,操作调节时不允许蓖下压力超过风机设计压力,为此应在蓖 下压力达到风机设计压力之前加快蓖速,以降低料层阻力。 设计的空气炮系统,采用时间控制的方式来实现“清堆”和预防“雪人”的形成,根据实际调 试结果决定空气炮的安装位置以及放炮时间间隔。

6.1.3篦冷机操作中出现的不正常情况及可能原因和处理措施:

部位 不正常情况

1、熟料出料温度过高 2、推动蓖床最前端三台冷却用风 机 平均压力与设定值相比太低 3、蓖下压力过高而冷却风量不足

可能原因

通过熟料层的冷却空气量 不足 ①孰料结粒粗大 ②蓖床上料层太薄 ①蓖床上料层太厚,料过 细 ②自动化、电气仪表问题 ③冷却风量偏小,不能使 料层暂时在所需风压下保 持必须的流动性,此时可 能产生结块

五、空负荷试运转

• • 5.1试运转前的准备工作 5.1.1试运转前首先要检查各处连接螺栓是否已经拧紧,特别是地脚螺栓、传 动装置各连接螺栓、各轴承座连接螺栓、 活动和固定蓖床个纵横梁连接螺栓、 蓖板连接螺栓、活动蓖床与传动轴及导轨、托轮、导向轮等处连接螺栓,以 及熟料破碎机转子等重要部位上的连接螺栓。 5.1.2检查熟料链斗机的情况,是否处于正常工作状态。 5.1.3检查熟料破碎机转子锤头是否和其它部分有卡碰。 5.1.4检查个现场连续焊接缝是否按要求焊接严密。 5.1.5检查篦冷机各润滑点是否按相应要求添加了润滑脂。 5.1.6检查各风管内是否畅通无异物,篦冷机各处有无妨碍篦冷机运转的工具 杂物等,并清理各风室。 5.1.7检查各冷却风机及传动装置等的电动机接线是否正确,风机不得反转。 5.1.8检查液压传动系统工作是否处于正常工作状态。

• 二、工作原理

•

高温熟料从窑口自然“落入”蓖床,通过蓖板的往复推动逐步推 至后续蓖床,形成一定厚度的料床,经各冷却风机鼓入的冷却空气由 下向上吹入料床,渗透扩散对熟料冷却至环境温度+65℃,并经熟料 破碎机破碎至≤25mm(占90%以上)落入输送机中。由篦冷蓖缝漏下 的细熟料通过风室下灰斗收集后,通过由时间控制的电动弧形阀进入 孰料链斗机输送进入熟料库。同时,风机鼓入的冷却风经热交换吸收 孰料中的热能后作为二次风入窑、三次风入分解炉以及作为生料或煤 烘干用风。其余的废气经收尘后排入大气。

三、主要规格与技术性能

篦冷机的主要规格与技术性能参数如下: 规 格:4.2m×34.0m 生产能力:5500t/d 入料温度:1400℃ 出料温度:≤65℃+环境温度 篦床有效面积:133.2㎡ 篦床冲程次数:4 ~ 25次/min 篦床冲程:130 mm(正常)、140 mm(最大)

四、基本结构及特点

• ①高温区 第一段篦床倾斜度3°,篦床的高温淬冷区及热回收区采用第三代 充气梁篦板篦床,采用高效节能的高阻力凹槽篦板,根据粗细料颗粒组成分 布及料温变化情况,在篦床纵横向对不同单元和区域分别进行了细致合理的 细化供风和鱼刺骨形供风,在冷却风机各支管上配置有调节阀,以满足充气 梁篦板的高效及高阻少流量性能要求和更为细化的冷却风量的调节控制要求, 加强骤冷效果,有效提高热回收效率并有效消除“红河”现象。 ②中温区 第二段篦床水平布置,采用开式低漏料凹槽篦板,并在第二段前端 采用鱼刺骨形供风,以进一步加强冷却换热效果。 ③低温区,后续冷却区 第三段篦床水平布置,并与第二段篦床间有一落差, 由于经过前端高阻力凹槽篦板区和低漏料篦板区得冷却,熟料以显著降温。

• 1、 基本结构 • 篦冷机是烧成系统的主机和关键设备之一。它主要由篦床(固定篦床、 活动篦床)、篦板(固定篦板、活动篦板)、传动装置、液压传动系 统、上下壳体、料斗及锁风装置、托轮装置、挡轮装置、风机(冷却 风机、密封风机)、熟料辊式破碎机、熟料拉链机、控制流篦板风管 装置、干油集中润滑系统、支承装置、自动控制和报警装置等组成。 • NC42340推动篦式冷却机共配置有三段篦床、18台风机(一台密封 限制风机)。

•

•

• • • •

•

1308

1309

1310

1311

1312

1319

1323

1323

1328

1329

篦床的主要组成及分布:见图(NCR442.1)

•

篦板及护板布置:见图(NCR442..1..1)

•

•

NC-Ⅲ型篦冷机的核心装置是充气梁。NC-Ⅲ型篦冷机在篦床的高温区(淬 冷区和主要热回收区)采用高冷却效率、高热回收率的充气梁装置。全面考 虑料层纵、横向的阻力(料后及颗粒组成)和料温的分布规律,既沿纵向又 沿横向将篦床划分成足够小的区域,形成合力的冷却小单元,并有针对性地 分配以可调节的冷却风(可控气流)。最终达到以最少的冷却风,高效冷却 一定量的热熟料并高效热回收的目的。 每根充气梁一般分隔为左右两个“小风室”或左、中、右三个“小风室”, 以便于进一步细分冷却单元,每个“小风室”都有独立进风口。按工艺布置 要求,由充气梁有机排列组合成为充气篦床。将充气梁“小风室”的进风口 与带调节阀的管路系统分组连接起来,配以具有相应风量风压的风机便当加快 最后一段蓖床的推动速度 ①改善烧成结粒状况 ②降低蓖速,增加蓖床上 孰料层厚度到合理值 ①加快蓖速或改善熟料烧 成 ②修理故障元件 ③降低聊层厚度至适当水 平,增加冷却风量,使料 层处于正常状态,然后再 将料厚加到恰当水平,重 新设定足够的冷却风量 ①检查风压与蓖速的合理 关系,必要时加以调整② 若预热器-窑-篦冷机系统不 稳定,必须确定其原因, 并加以克服

六、操作、维护和检修

正确操作、维护和检修篦冷机能防止设备事故的发生,延长设备的使用寿 命,降低电耗和材料消耗,因此要对操作和维护篦冷机工作给予极大重视。 为此厂方必须制定出安全操作规程并严格执行,以确保人身和设备安全。 6.1篦冷机的操作 6.1.1操作前的准备工作 只有在篦冷机试运转发现的所有问题消除,达到各项要求后,才能准备投 入正常操作状态。在篦冷机正常操作前还应进行下列工作: 1) 正常操作前须将3.1.1条中的有关重要件、螺栓仔细检查或拧紧一遍; 2) 对设备单机所应安装的保护罩、警告牌等劳动保护设施进行仔细检查; 3) 检查篦冷机的各检修门是否已关严,观察孔盖是否开启灵活,照明灯是 否正常; 4)将各传动控制开关拨到“手动”部位; 5)检查各冷却风机,各风管阀门位置是否正确,操作是否灵活; 6)检查空气炮是否工作正常; 7)检查各除尘装置是否符合操作条件; 8)检查维修人员所必备的工具是否已具备; 9)检查篦冷机下道工序的输送系统是否正常; 10)检查篦冷机蓖板的所有蓖缝有无卡堵; 11) 用粒度10mm左右的均匀冷孰料铺设于“受料区固定床”和第一段蓖床 上(厚度约200mm),以防止正常操作后蓖板与热熟料直接接触。

• •

• 2、结构特点

• • 该型篦冷机具有如下特点: 1)“受料区”采用固定蓖床,梁内供风,以强化孰料均布,并大幅度降低热端的 机械故障率。为防止“雪人”的形成,安装了空气炮系统,通过可控间隔时间地 “开炮”,及时清理过多的积料,保证设备的正常运行。 2)高温区采用组合式蓖床,即固定蓖板梁采用梁内供风,活动蓖板梁采用风室供 风,既能确保熟料得到充分的冷却,又有效的避免了活动风管密封这一薄弱环节, 大大降低了机械故障率,从而有效的提高了整机的运转率;中、低温区均采用风 室供风,足以保证孰料的冷却效果。 3)新型空气梁供风结构,极大地改善了不同蓖床区冷却供风及其风量的调节,彻 底避免了料层厚度不同、颗粒粗细不均引起的孰料冷却不均匀的问题; 4)新型的控制流蓖板和高阻力蓖板具有气道流畅,结构合理,连接可靠,使用寿 命长等特点。 5)篦冷机孰料破碎机前设有链幕装置,避免大块孰料破碎后抛回蓖床过运,减少 不必要的再循环冷却和保护壳体衬砌不受破碎机抛回孰料的破坏; 6)篦冷机底板下设有集料斗,并没有电动弧形阀,弧形阀定时开启,确保漏料不 漏风。 7)篦冷机主体各润滑点采用干油站润滑系统润滑。破碎机润滑点采用人工定期 润滑。 8)篦冷机主体各润滑点采用三元控制系统(即:①通过每段推动蓖床第二室的蓖 下压力值调整蓖床速度控制料层厚度及阻力;②控制恒定的冷却风量;③通过窑 头负压控制,保证来自篦冷机的二次风量和排出过剩空气)。 9)设有安全检测装置;蓖板温度检测报警装置(报警温度设定在200~250℃范围, 以使操作者有充分的时间判断温度升高的原因并采取必要措施),破碎机轴承温 度检测装置,风机的风量、风压、风门开度及二次风、三次风和废气温度等操作 监控装置,观察窑口落料及篦冷机进料端物料冷却情况的电视摄像装置。