滚动轴承 圆锥滚子轴承振动(速度)限值

单列圆锥滚子轴承技术条件

100%检查(针对抽样样本)。

1.10 装配质量和外观质量于散光灯下进行 100%目观检查(针对抽样样本)。

1.11 轴承振动(加速度)的测量方法按 JB/T5314《滚动轴承振动(加速度)

测量方法》的规定。

1.12 轴承振动(速度)的测量方法按 JB/T5313《滚动轴承振动(速度)的测

第 6 页 共8页 PDF 文件使用 "pdfFactory Pro" 试用版本创建

JS/TZB 003-2011 – A

定。

1.8 轴承清洁度及评定方法按 JB/T7050《滚动轴承清洁度及评定方法》的规

定。

1.9 旋转灵活性的检查,应在退磁清洗后 100%进行检查,压合松紧程度手感

JS/TZB 003-2011 – A

清洗防锈后的成品轴承,其清洁度允许的平均每套含污量指标按 JB/T7050

标准执行。

5、成品轴承旋转灵活性

轴承经退磁清洗后应进行旋转灵活性检查。旋转过程要求轻快、灵活、平

稳,能保持一定的持续时间而且无过大振动和突然制动现象。在旋转过程中

应无杂声,包括无尘埃杂声和保持架撞击声等。

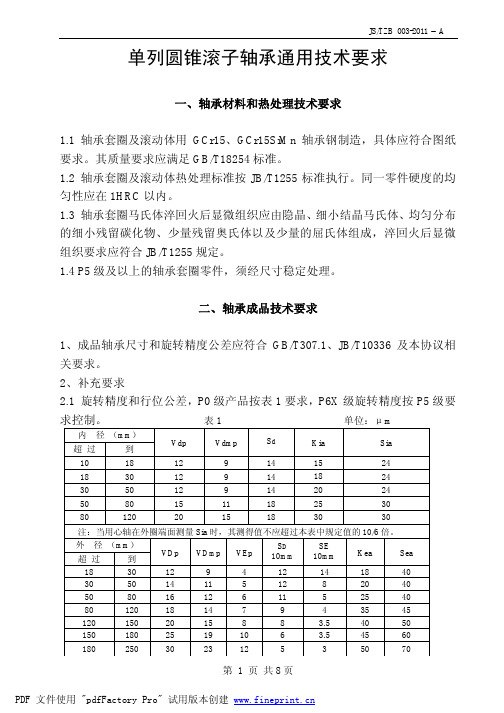

二、轴承成品技术要求

1、成品轴承尺寸和旋转精度公差应符合 GB/T307.1、JB/T10336 及本协议相

关要求。

2、补充要求

2.1 旋转精度和行位公差,P0 级产品按表 1 要求,P6X 级旋转精度按 P5 级要

求控制。

表1

内 径 (mm)

超过

到

Vdp

Vdmp

Sd

单位:μm

Kia

Sia

10

18

12

JS/TZB 003-2011 – A

单列圆锥滚子轴承通用技术要求

(整理)龙门吊车维护、修理标准

1.基本要求1.1修理及维护时更换的新零件和构件,均应符合国家及有关技术标准规定的相关技术条件和质量要求,并经过检查合格后方可投入使用,外购件必须有合格证明。

1.2修理后的零部件表面不得有裂纹。

1.3起重机上的各种安全装置、信号装置、吨位标志、名牌等,必须配置齐全且规范。

1.4起重机上各个润滑部位油路必须畅通,密封良好无渗漏。

1.5起重机械部位的紧固螺钉应采用六角头螺栓。

1.6本准则未涉及部分按国家标准执行。

机械部分(零部件)1.轴、轴承、键1.1轴颈的同轴度及圆柱度公差不得大于轴径尺寸公差的1/2,轴的直线度应满足以下要求:(1)轴的转速在500r/min及以上,每米长度内不大于0.15mm,全长不大于0.03mm;(2)轴的转速低于500r/min,每米长度内不大于0.25mm,全长不大于0.05mm;(3)一般用途的轴,每米长度内不大于1.7mm,全长不大于3mm。

1.2滚动轴承径向间隙不得超过0.03+D/100(mm)。

D表示:轴承的内径(mm)1.3圆锥滚子轴承内、外圈之间准许有0.08~0.20mm范围的轴向间隙,轴承压盖调整间隙应在0.5~1.5mm的范围内。

1.4滑动轴承的轴颈与轴瓦的间隙不得超过下表所示之要求:(单位:mm)1.5键槽与键的侧向间隙不得大于下表规定值:(单位:mm)1.6花键不得有轮齿、变形、裂纹。

1.7矩形花键的磨损不得超过其最大标准间隙的1.5倍,渐开线花键齿轮标准。

2.齿轮联轴器2.1齿轮联轴器不得有裂纹及断齿。

2.2齿轮联轴器内、外齿磨损产生的齿侧间隙不得超过下表的规定值;单件磨损达到表中规定的一半时,应更换单件。

(单位:mm)2.3当两轴中心线无径向位移时,每一外齿轴套轴线与内齿圈轴线的许用角向补偿量应符合JB/ZQ4381—1986中1.7条的规定。

2.4当两轴线无角向位移时,联轴器的许用径向补偿量应符合JB/ZQ4381—1986中1.8条的规定。

滚动轴承寿命校核

70000B(=40°) Fd=1.14Fr

2

Fa1 C0

1005.05 20000

0.0503

Fa 2 C0

605.05 20000

0.0303

由表2进行插值计算,得e1=0.422,e2=0.401。再计算

5、应用

例 设某支撑根据工作条件决定选用深沟球轴承。轴承径向载

荷Fr=5500N,轴向载荷Fa=2700N,轴承转速n=1250r/min,装轴

承处的轴颈直径可在50~60mm范围内选择,运转时有轻微冲击,

预期计算寿命Lh’=5000h。试选择其轴承型号。

解

1. 求比值

Fa Fr

2700 5500

产生派生轴向力的原因:承载区内每个滚动体的反力 都是沿滚动体与套圈接触点的法线方向传递的。

轴承安装不同时,产生的派生轴向力也不同。

工作情况2

派生力的方向总是由轴承宽度中点指向轴承载荷 中心。

S的方向:沿轴线由轴承外圈的宽边→窄边。

轴承所受总载荷的作用线与轴承轴心线的交点 , 即 为轴承载荷中心(支反力的作用点)。

4、滚动轴承寿命的计算公式

4.1 轴承的载荷-寿命曲线

如右图所示曲线是在

大量试验研究基础上得出

的代号为6208轴承的载荷寿命曲线。其它型号的轴

承也有与上述曲线的函数

规律完全一样的载荷-寿命

曲线。

该曲线公式表示为:

轴承的载荷-寿命曲线

L10

(C P

)(106 转)

式中,L10的单位为106r。 P为当量动载荷(N)。

角接触球轴承及圆锥滚子轴承的派生轴向力的大小取 决于该轴承所受的径向载荷和轴承结构,按下表计算。

§13-4 滚动轴承的寿命计算

推荐认可的实验室检测能力范围(中文)

-2013 5

3

残磁

030704

滚动轴承残磁及其评定方法JB/T 6641-2007 5

只测:≤10mT

4

清洁度

030704

滚动轴承清洁度评定方法JB/T 7050-2005 7

只测:杂质≤200mg

5

振动

030704

滚动轴承振动测量方法第1部分:基础GB/T 24610.1-2009 6

只测:200mm≤D≤6300mm;不测:齿轮参数

2

*旋转精度

030704

滚动轴承转盘轴承JB/T10471-2004 6.5.2,7.1

只测:200mm≤D≤6300mm

3

*游隙

030704

滚动轴承转盘轴承JB/T10471-2004 6.8,7.3

只测:200mm≤D≤6300mm

3

风力发电机组偏航,变桨轴承

滚动轴承铁路客车轴承GB/T25772-2010 8.2,9.2

滚动轴承铁路机车轴承GB/T25771-2010 9.2,10.2

滚动轴承铁路货车轴承GB/T25770-2010 8.2,9.2

2

旋转精度

030704

铁道车辆滚动轴承TB/T2235-2010 2,5.6

滚动轴承铁路客车轴承GB/T25772-2010 8.2,9.2

只测:12mm≤d≤1000mm,30mm≤D≤1400mm

滚动轴承向心轴承公差GB/T 307.1-2005 5.1,5.2,5.3,5.4

滚动轴承第4部分:推力轴承公差GB/T 307.4-2012 5.2,5.3,5.4,5.5

滚动轴承及其零件补充技术条件JB/T 10336-2002 4.1.1.3,4.1.1.4,4.2.1.2,4.2.1.4,4.2.1.5,4.2.1.5,4.2.1.7

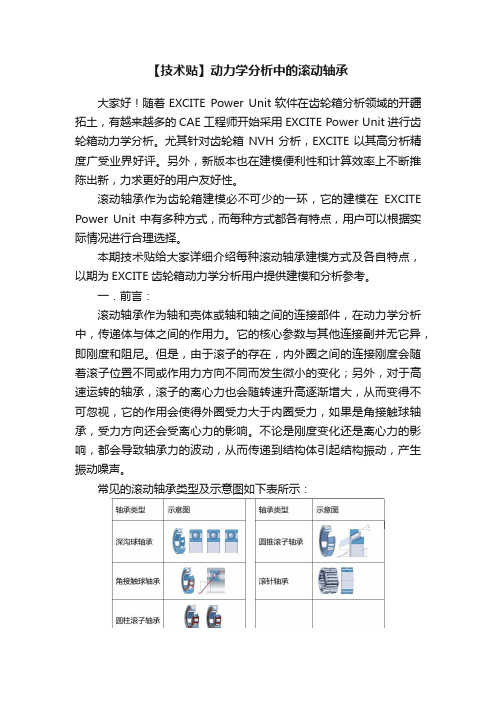

【技术贴】动力学分析中的滚动轴承

【技术贴】动力学分析中的滚动轴承大家好!随着EXCITE Power Unit软件在齿轮箱分析领域的开疆拓土,有越来越多的CAE工程师开始采用EXCITE Power Unit进行齿轮箱动力学分析。

尤其针对齿轮箱NVH分析,EXCITE以其高分析精度广受业界好评。

另外,新版本也在建模便利性和计算效率上不断推陈出新,力求更好的用户友好性。

滚动轴承作为齿轮箱建模必不可少的一环,它的建模在EXCITE Power Unit中有多种方式,而每种方式都各有特点,用户可以根据实际情况进行合理选择。

本期技术贴给大家详细介绍每种滚动轴承建模方式及各自特点,以期为EXCITE齿轮箱动力学分析用户提供建模和分析参考。

一.前言:滚动轴承作为轴和壳体或轴和轴之间的连接部件,在动力学分析中,传递体与体之间的作用力。

它的核心参数与其他连接副并无它异,即刚度和阻尼。

但是,由于滚子的存在,内外圈之间的连接刚度会随着滚子位置不同或作用力方向不同而发生微小的变化;另外,对于高速运转的轴承,滚子的离心力也会随转速升高逐渐增大,从而变得不可忽视,它的作用会使得外圈受力大于内圈受力,如果是角接触球轴承,受力方向还会受离心力的影响。

不论是刚度变化还是离心力的影响,都会导致轴承力的波动,从而传递到结构体引起结构振动,产生振动噪声。

常见的滚动轴承类型及示意图如下表所示:二.滚动轴承建模方式:考虑到动力学模型中滚动轴承的核心参数依然是刚度和阻尼,在EXCITE Power Unit中建立滚动轴承推荐采用的单元有FTAB单元和Rolling Elements Bearing,其中FTAB单元实际上是通用的非线性连接副,它可以通过T able的形式定义任意自由度的非线性刚度和阻尼,所以滚动轴承自然也可以采用。

而Rolling Element Bearing则是EXCITE Power Unit中专门用于滚动轴承连接副的单元,所以它能够考虑的因素也是最全面的。

【精品】轮毂轴承质量检验基本常识

轮毂轴承质量检验基本常识轮毂轴承质量检验基本常识中图分类号:U260.331+.2文献标识码: A 文章编号:一轴承的结构轴承由于用途和工作条件不同,其结构变化甚多。

轮滚单元也是轴承的一种,但其基本结构是由4个零件组成:(1)内圈,(2)外圈,(3)滚动体(钢球或滚子),(4)保持架。

第一代轮毂单元:由双列圆锥滚子轴承或双列滚珠轴承组成。

第二代轮毂单元:外圈带法兰盘的双列圆锥滚子轴承,外圈带法蓝盘的双列角接触滚珠轴承。

第二代半轮毂单元:在第二代的基础上外加芯轴。

第三代轮毂单元:内外圈带法蓝盘的双列圆锥滚子轴承,内外圈带法兰盘的双列角接触滚珠轴承(带芯轴)。

二常用量具型号及使用方法游标卡尺游标卡尺的分类:有0.01、0.02、0.05和0.10的分度值,测量范围的上限至2000mm。

使用应注意的事项:A、测量工件时应按测量工件的尺寸的大小及精度要求来选用游标卡尺。

B、测量前应检查尺身游标刻线对齐情况,以免产生读数误差。

游标卡尺读数原理:利用游标卡尺的游标刻线间距与主尺刻线间差形成游标分度值。

测量时,在主尺上读取毫米数,在游标上读取小数值。

千分尺千分尺的分类:分度值为0.01mm,测量范围至500mm 的外径千分尺。

千分尺读数原理:利用等进螺旋原理将丝杆的角度旋转运动转变为测杆的直线位移。

读数方法:A、在固定套筒上读出毫米数或半毫米数。

B、看微分筒上哪一格与固定套筒上基准线对齐。

C、两次读数加起来。

使用应注意事项:千分尺的测量面应干净。

测量时先转微分筒,测量面接触前改用棘轮,直到发出咯咯声为止。

每把千分尺都有它的测量范围,按被测件的大小来选用。

但不能用它去测毛坯,更不能在工件旋转时去测量。

指示表(百分表和千分表)百分表的分度值为0.01,测量范围为0-3、0-5、0-10mm。

千分表的分度值为0.001,测量范围为0-1、0-2、0-3、0-5mm。

指示表是利用齿轮或杠杆齿轮传动,将测杆的直线位移变为指针的角位移的计量器具。

滚动轴承振动测量方法新国标标准介绍与分析

10

25

20

30

40

/

/

/

25

30

70

100

140

/

/

/

30

50

50

100

200

50

70

150

225

300

100

200

400

70

100

200

400

800

100

140

400

600

800

400

800

1200

140

170

650

975

1300

600

1200

1600

170

200

900

滚135动0 轴承180振0 动测800量方16法00 新 2000

状态下测量,转速误差规定为设定值的

1 2

%

。

轴承类型

表2 振动测量转速及频段的设定值

向心球轴承 (第2部分)

调心滚子轴承、 圆锥滚子轴承 (第3部分)

圆柱滚子轴承 (第4部分)

外径(mm)

转速设定值(r/min)

老行标 (r/min)

频段划分

L

设定值

(Hz)

M

H

>10~200

>30~200

>30~100

轴承外径 D

与轴承内圈旋转轴线间的径 与轴承内圈旋转轴线间的角

向偏差

度偏差

H

β

>

≤

max.

max.

mm

mm

º

10

25

0.2

25

50

0.4

50

轴承检测技术

二、角接触球轴承磨削加工的一般过程 以70系列角接触球轴承举例: • 外圈磨加工一般过程: • 磨两端面——磨外径——磨外内径—— 磨外沟——磨斜坡——超精外沟 • 内圈磨加工一般过程 • 磨两端面——磨内外径——磨内径—— 磨内沟——超精内沟

三、套圈磨削加工的检验项目、检验方法

1、磨平面

a) 套圈单一宽度误差△Bs(△Cs)和宽度变动量VBs(VCs), 一般在G904、G905仪器上用标准件比较测量。测量时,测 点应离开倒角和打字处,并应接触基准端面。 b) 端面直线度:目前技术条件中只规定了检查项目和检查方 法,没有规定具体数值。在通常情况下,端面直线度误差 不应超过VBs(VCs)的允许值,对基准端面的要求更应从严。 c) 弯曲度:用G803仪器测量,其支点相隔120度三点定位。要 测量套圈的基准端面,且测点要调整在两个支点的中间。 d) 表面粗糙度 e) 外观质量(包括烧伤) f) 残磁等。

目录

• • • • • • 第一章 第二章 第三章 第四章 第五章 第六章 轴承检测常用术语 量具与计量仪器 轴承专用检测仪器的结构 轴承套圈车加工的检验 轴承套圈的磨削加工检验 轴承成品的检验

第一章

轴承检测常用术语

• 名义尺寸(或公称尺寸):设计图样所规定的基本计算尺 寸。如:7005轴承内径为25mm,则此25mm为内径名义尺寸; 外径为62mm,则此62mm为外径名义尺寸。 • 实际尺寸:工件加工后通过测量所得的尺寸。如7005轴承 内径若实际测得的尺寸为24.995mm,这就是它的实际尺寸。 • 最大极限尺寸:在公差范围内工件尺寸的最大值。 • 最小极限尺寸:在公差范围内工件尺寸的最小值。 • 公差:即允许的偏差范围。也就是最大极限尺寸与最小极 限尺寸的差值。 • 实际偏差:实际尺寸与名义尺寸之差。 • 刻度值(分度值):标尺上每一小格所代表的被测量数值。 一般采用均匀的刻度。考虑到习惯上读数方便,仪表中的 刻度值常取1、2或5的倍数。 • 示值范围:指标尺刻度范围内所能量出的最大与最小的差 值。