支持向量机刀具磨损预测模型及MATLAB仿真

利用Matlab进行数据挖掘和预测模型构建的技巧

利用Matlab进行数据挖掘和预测模型构建的技巧引言:在当今信息爆炸的时代,数据成为了一种宝贵的资源。

然而,如何从海量的数据中获取有价值的信息,成为了许多领域研究的一大挑战。

数据挖掘和预测模型构建成为了解决这一问题的重要手段。

本文将介绍利用Matlab进行数据挖掘和预测模型构建的一些技巧,帮助读者在实践中更好地运用这一工具。

一、数据挖掘技巧1. 数据清洗数据清洗是数据挖掘的第一步,目的是去除噪声、缺失值和重复数据等。

在Matlab中,可以使用`isnan`函数来检测缺失值,并使用`unique`函数去除重复数据。

对于噪声数据,可以通过可视化分析或统计方法进行识别和处理。

数据清洗能够提高挖掘模型的精度和可靠性。

2. 特征选择特征选择是对数据进行预处理的关键步骤。

选择合适的特征能够提高模型的性能和解释能力。

在Matlab中,可以使用相关系数、信息熵和主成分分析等方法进行特征选择。

此外,还可以通过可视化分析和专业知识进行特征的筛选和提取。

3. 数据可视化数据可视化是帮助理解数据的强大工具。

Matlab中提供了丰富的绘图函数和工具箱,可以绘制各种类型的图表和图形。

通过数据可视化,可以直观地发现数据之间的关系和规律,并辅助特征选择和模型构建。

4. 模型选择与评估在数据挖掘中,选择合适的模型对于预测结果的准确性至关重要。

常用的模型包括线性回归、支持向量机、决策树等。

在Matlab中,可以使用`fitlm`函数进行线性回归分析,使用`svmtrain`函数进行支持向量机模型训练,使用`fitctree`函数进行决策树的构建。

模型评估可以使用交叉验证、AUC、F值等指标进行。

二、预测模型构建技巧1. 数据预处理在预测模型构建中,数据预处理是一个至关重要的步骤。

预处理包括数据清洗、归一化、标准化、特征工程等。

Matlab中提供了丰富的工具函数,例如`normalize`函数进行数据归一化,`zscore`函数进行数据标准化,`featureScaling`函数进行特征缩放。

刀具磨损状态检测与预测算法研究

刀具磨损状态检测与预测算法研究近年来,随着制造业的快速发展,刀具磨损状态的检测与预测成为了重要的研究课题。

刀具在加工过程中的磨损状态直接影响着加工质量和加工效率。

因此,开发一种准确可靠的刀具磨损状态检测与预测算法对于提高生产效率和降低成本具有重要意义。

刀具磨损状态的检测与预测是一项复杂的技术任务,需要利用先进的数据处理和分析方法来实现。

常见的方法包括机器学习、神经网络、遗传算法等。

其中,机器学习方法被广泛应用于刀具磨损状态检测与预测领域,其优势在于可以处理高维度的数据,发现隐含的规律和模式。

针对刀具磨损状态的检测,可以利用机器学习算法对采集到的刀具振动、温度、声音等多种传感器数据进行分析。

通过建立合适的特征提取和选择模型,可以有效地判断刀具的磨损程度。

例如,可以采用支持向量机(SVM)算法来训练一个分类模型,在不同磨损状态下对新的数据进行分类。

同时,也可以利用PCA (Principal Component Analysis)等降维算法来提取最相关的特征,以减少数据维度和复杂度。

除了磨损状态的检测,对于刀具磨损状态的预测也是非常重要的。

通过建立合适的模型,可以根据刀具过去的使用情况来预测其未来的磨损状态,从而提前进行维护和更换。

在预测模型的建立方面,可以采用深度学习算法来构建一个基于序列数据的预测模型,例如循环神经网络(RNN)或者长短时记忆网络(LSTM)。

这些模型可以学习到刀具磨损状态的时间序列特征,并进行准确的预测。

在刀具磨损状态检测与预测的研究中,数据的采集和处理是非常关键的步骤。

在数据采集方面,可以使用各种传感器来获取刀具的振动、温度、电流等实时数据。

同时,也可以结合图像处理技术,对刀具表面的变化进行监测和分析。

在数据处理方面,需要进行有效的信号滤波、特征提取和数据清洗,以减少噪声和提高算法的准确性。

另外,刀具磨损状态的检测与预测算法的研究还面临一些挑战。

首先,不同刀具材料和加工条件下的磨损特性存在差异,需要针对不同情况进行模型的优化和调整。

Matlab中的支持向量机应用

Matlab中的支持向量机应用在机器学习领域中,支持向量机(Support Vector Machine,SVM)是一种非常重要的分类和回归算法。

SVM具有很好的泛化性能和较强的鲁棒性,因此在实际应用中得到了广泛的应用。

在本文中,将重点介绍SVM在Matlab中的应用。

一. SVM算法原理支持向量机是一种基于统计学习理论的二分类模型。

其主要思想是寻找一个超平面,使得离该超平面最近的样本点到该超平面的距离最大化。

这些离超平面最近的样本点被称为支持向量。

SVM的目标是找到一个最优的超平面,使得正负样本点之间的间隔最大化。

如果数据是线性可分的,那么SVM就能找到一个分离超平面。

如果数据是线性不可分的,SVM通过引入松弛变量和核函数来处理。

二. Matlab中的SVM工具箱Matlab是一种非常方便的科学计算软件,它提供了丰富的工具箱和函数用于机器学习和数据分析。

在Matlab中,可以使用统计和机器学习工具箱中的函数来实现支持向量机算法。

使用SVM工具箱可以方便地进行数据预处理、模型选择、模型训练和测试等操作。

三. 数据处理与特征选择在使用SVM算法之前,首先需要对数据进行处理和特征选择。

常见的数据处理包括数据清洗、数据标准化和数据归一化等操作。

特征选择是指从原始数据中选择一些最重要的特征用于训练模型。

常用的特征选择方法有相关系数、卡方检验、互信息等。

Matlab提供了丰富的函数和工具箱可以帮助进行数据处理和特征选择。

四. 模型选择与参数调优在使用SVM算法时,需要选择一个合适的模型和调优相关的参数。

模型选择包括选择合适的核函数、惩罚参数以及其他超参数。

常见的核函数包括线性核函数、多项式核函数和径向基核函数等。

而参数调优可以使用交叉验证等方法选择出最优的参数。

Matlab提供了交叉验证工具和函数来帮助进行模型选择和参数调优。

五. 模型训练与测试在确定了模型和参数后,可以使用支持向量机工具箱中的函数进行模型训练和测试。

基于金属切削原理的刀具磨损机理及预测模型

基于金属切削原理的刀具磨损机理及预测模型金属切削是制造业中常见的加工方法之一,而刀具作为金属切削的核心工具,其磨损机理及预测模型对于加工质量和效率具有重要影响。

本文将探讨基于金属切削原理的刀具磨损机理及预测模型,为加工过程提供指导与优化。

首先,我们来了解金属切削过程中刀具磨损的机理。

刀具磨损主要包括切削刃磨损和刀体磨损两个方面。

切削刃磨损是指刀具切削刃的损耗,通常分为切削刃前磨损和切削刃侧磨损两种类型。

前磨损是指切削刃前部分的刃口出现磨损,主要原因是金属工件的硬度和切削物质的磨损性。

而侧磨损则是指切削刃两侧的刃口出现磨损,主要原因是刀具的刃口形状和切削温度的影响。

刀体磨损主要是指刀具表面的损耗,包括磨损、划痕和腐蚀等。

刀具磨损的机理可以归结为磨粒磨损、切削温度磨损和化学反应磨损等。

磨粒磨损是指由金属工件表面和刀具切削刃之间的磨削作用引起的磨损,主要受切削速度、刀具刃口材料和工件表面粗糙度等因素影响。

切削温度磨损是由于切削过程中产生的高温引起的刀具磨损,主要受切削速度、进给量和切削液的冷却效果等因素影响。

化学反应磨损是指刀具与切削液或工件表面发生化学反应导致的磨损,主要受切削液的选择和浓度、工件材料和刀具材料的影响。

为了预测刀具的磨损情况并有效延长刀具的使用寿命,研究人员提出了多种刀具磨损预测模型。

其中较为常用的方法包括经验模型、统计模型和机器学习模型等。

经验模型是基于经验规律和试验数据建立的预测模型。

该模型主要通过试验和实验数据分析,得出刀具磨损与切削条件、刀具材料以及加工材料的关系,从而预测刀具磨损情况。

这种模型的优点是简单易用,但缺点是需要大量试验数据进行支持,且适用性有限。

统计模型是基于统计方法建立的预测模型。

该模型主要通过统计分析历史数据,得出刀具磨损与切削参数的关系,从而预测刀具磨损情况。

这种模型的优点是能够在一定范围内预测刀具磨损,但缺点是对于新的切削条件和材料可能预测误差较大。

机器学习模型是基于机器学习算法建立的预测模型。

基于SVM的机床刀具磨损程度预测方法研究朱参世一作韩鹏辉二作

基于SVM的机床刀具磨损程度预测方法研究朱参世一作韩鹏辉二作发布时间:2023-05-10T10:21:59.308Z 来源:《中国科技信息》2023年5期作者:朱参世一作韩鹏辉二作[导读] 机床刀具磨损不仅直接影响加工质量,而且还会导致加工设备寿命和生产成本,正确对刀具磨损状态进行识别、分类和预测具有重要意义。

本文通过采集机床运行数据,用机器学习进行建模,利用该模型对刀具磨损状态的识别,进而对刀具磨损状态进行预测、分类,采用分类结果判断刀具是否可以继续使用。

西京学院 710123摘要:机床刀具磨损不仅直接影响加工质量,而且还会导致加工设备寿命和生产成本,正确对刀具磨损状态进行识别、分类和预测具有重要意义。

本文通过采集机床运行数据,用机器学习进行建模,利用该模型对刀具磨损状态的识别,进而对刀具磨损状态进行预测、分类,采用分类结果判断刀具是否可以继续使用。

经过仿真验证,验证结果表明该模型能较真实的识别和预测磨损状态,具有较强实用性。

关键词:机床; 刀具磨损; SVM; 预测模型Abstract: Tool wear not only directly affects the machining quality, but also leads to the life of machining equipment and production cost. It is of great significance to correctly identify, classify and forecast the tool wear state. In this paper, the machine tool running data is collected, machine learning is used for modeling, the model is used to identify the tool wear state, and then the tool wear state is predicted and classified, and the classification results are used to judge whether the tool can continue to be used. The simulation results show that the model can identify and predict the wear state effectively and has strong practicability.Key words: machine tool; Tool wear; SVM; Prediction model0.引言机床刀具磨损程度直接影响产品加工质量和生产效率,磨损程度严重会造成被加工工件成为次品或废品,生产成本也会随之上升。

一种基于多特征和支持向量机的刀具磨损状态识别技术

一种基于多特征和支持向量机的刀具磨损状态识别技术刘宇;汪惠芬;刘庭煜【摘要】为了实现生产过程中切削条件诸多变化的刀具状态识别,对铣削加工中三向切削力信号进行时域、频域以及时-频域分析,在提取均方根值、峰值、小波包能量等特征量的基础上,通过分析提取的特征量,提出采用各方向特征比值的方法。

得到的特征比值具有更加明显地对刀具状态比较敏感、但对切削用量不敏感特点。

通过对特征与特征比值敏感性分析,分析表明特征与特征比值组合的特征向量最适合作为刀具状态监测的指标。

通过多次选取特征比值、特征量组成的特征向量输入多分类支持向量机(SVM,Support Vector Machine)网络中对刀具状态进行训练和识别,发现特征与特征比值组成的特征向量对不同磨损状态不同切削用量下刀具识别精度更高,具有较好的效果,能够实现在小样本情况下不同磨损状态不同切削条件下的刀具状态分类。

【期刊名称】《制造业自动化》【年(卷),期】2016(038)005【总页数】7页(P132-138)【关键词】特征;特征比值;三向切削力;支持向量机【作者】刘宇;汪惠芬;刘庭煜【作者单位】南京理工大学机械工程学院,南京 210094;南京理工大学机械工程学院,南京 210094;南京理工大学机械工程学院,南京 210094【正文语种】中文【中图分类】TG71;TH117刀具磨损状态影响机械加工的质量、效率和成本。

在传统切削加工中,加工人员通过切削声音、切削时间等来综合判断刀具状态,这种方法主观性较强,对加工人员的经验要求非常高,不可避免地存在两个问题:1)刀具尚未失效就被卸下,导致停机时间增加,生产效率降低,刀具没有充分被利用,造成资源浪费,生产成本增加;2)当刀具已经失效而不能及时更换,导致工件的加工质量得不到保证,甚至整个切削加工系统的运行也会受到影响。

因此,为了从根本上解决这些问题,须要对刀具状态进行监测。

刀具状态监测是实现生产自动化的一个关键技术,对于提高生产效率、降低生产成本以及保证产品质量具有十分重要的意义[1]。

刀具磨损与寿命预测的建模与仿真研究

刀具磨损与寿命预测的建模与仿真研究刀具在机械加工过程中起着至关重要的作用,而刀具的磨损与寿命预测则成为提高加工质量和效率的关键。

本文将探讨刀具磨损与寿命预测的建模与仿真研究。

1. 引言随着制造业的高速发展,对于刀具的精度和耐久性的要求越来越高。

刀具的磨损与寿命预测对于优化加工过程、提高生产效率具有重要意义。

通过建模与仿真,我们可以预测刀具的磨损程度和失效时间,进而实现及时更换和维护,提高加工效率和质量。

2. 刀具磨损建模刀具磨损是刀具与工件接触摩擦过程中的渐进性损伤。

磨损过程可以通过建模来描述。

传统的刀具磨损建模通常基于试验数据,如冲击试验、磨损试验等。

然而,试验方法受到成本、时间和实验条件的限制。

因此,基于仿真的刀具磨损建模成为一种有效的研究手段。

3. 刀具寿命预测建模刀具寿命预测是指根据刀具使用过程中的工艺参数和刀具状态信息来估计刀具的寿命。

刀具寿命预测的主要挑战是准确地识别刀具寿命的衰减规律。

传统方法中常采用统计学模型和经验公式进行刀具寿命预测,但这些方法受限于数据样本的局限性和通用性。

因此,建立基于仿真的刀具寿命预测模型成为一种可行的方法。

4. 基于仿真的刀具磨损与寿命预测基于仿真的刀具磨损与寿命预测是利用计算机模拟技术,模拟刀具在工件上的接触与磨损过程。

该方法可以基于刀具材料的损伤力学性质、工件材料的硬度和加工参数等因素进行建模。

通过仿真模拟,可以得到刀具磨损程度和寿命衰减的数据,进而预测刀具的失效时间。

5. 仿真参数的选择与优化在进行刀具磨损和寿命预测的仿真中,选择合适的参数和优化模型是关键。

参数的选择包括切削速度、进给速度、切削深度等,而优化模型则可以采用遗传算法、粒子群优化等方法。

通过合理选择参数和优化模型,可以更准确地模拟刀具磨损和寿命预测过程。

6. 刀具磨损与寿命预测的实例研究为了验证基于仿真的刀具磨损与寿命预测方法的有效性,我们进行了一些实例研究。

通过采集实际加工数据,并运用建模与仿真技术,我们成功预测了不同刀具在不同加工条件下的磨损程度和寿命。

基于模糊支持向量机的刀具磨损检测

基于模糊支持向量机的刀具磨损检测邵强;冯长建;康晶【摘要】提出一种基于模糊支持向量机(FSVM)的切削过程中刀具磨损检测方法,对切削加工过程中的刀具磨损状态进行诊断与预测.提取切削加工过程中刀杆的振动信号和切削刀具的切削力信号,对其进行分帧处理,提取FFT特征量,对该特征向量进行模糊支持向量机的学习和训练.实验结果表明,该方法能够充分发挥模糊支持向量机的权系数作用,有效检测切削过程刀具的磨损程度,与同类识别方法的识别结果相比较,具有一定的优越性.【期刊名称】《大连民族学院学报》【年(卷),期】2014(016)001【总页数】4页(P39-42)【关键词】模糊支持向量机;故障诊断;刀具磨损【作者】邵强;冯长建;康晶【作者单位】大连民族学院机电信息工程学院,辽宁大连116605;大连民族学院机电信息工程学院,辽宁大连116605;大连民族学院机电信息工程学院,辽宁大连116605【正文语种】中文【中图分类】TH165.3随着金属切削加工过程的不断深入,实际切削条件随着刀具的磨损程度不断变化,并且在某些切削信号特征量中有一定的表现。

对刀具磨损过程的监测与识别一直被专家学者们所关注,出现了从切削力和振动信号中提取表征刀具磨损情况的特征量、基于动态切削力信号及声发射法监测进行磨损预报识别等研究成果[1-3]。

支持向量机(Support Vector Machine,简写SVM)是20世纪90年代,由Vapnik等人提出的一种新型通用的有监督学习的机器学习方法,能很好地处理小样本情况下的学习问题。

该方法在诸多领域已被广泛应用,例如,语音识别、模式识别等。

但SVM还存在一定的局限性,例如对训练样本内的噪声或孤立点反应敏感,对不是完全属于两类中一类的样本分类正确率不高等。

针对这些不足,Lin等学者[4-5]提出隶属度的概念,并将其引入到支持向量机,构建了模糊支持向量机(Fuzzy Support Vector Machine,FSVM),其主旨是在支持向量机的基础上分别给每个样本赋予一个隶属度值,对不同的样本采用不同的惩罚权重系数,在构造目标函数时,使不同的样本有不同的贡献,对噪声或孤立点赋予很小的权值,从而达到消除噪声或孤立点的目的。

基于深度学习的刀具磨损状态检测综述

基于深度学习的刀具磨损状态检测综述摘要:刀具磨损现象在切削加工中非常常见,且会对被加工产品的加工效率与精度造成严重影响。

本文以刀具磨损状态为研究对象,从检测信号、信号特征与提取、模式识别三个方面展开了深入分析,主要完成了对支持向量机、隐马尔可夫、人工神经网络以及模糊聚类等模型的构建,分析出深度学习在刀具磨损检测中的重要意义,旨在借助深度学习方法来实现对刀具磨损状态的准确判断。

关键词:刀具磨损;检测信号;信号特征与提取;模式识别1绪论近年来,现代制造技术的发展趋于自动化与智能化,在进行自动化加工时,对于被加工产品而言,无论是加工精度,还是表面质量,均会直接受到刀具磨损状态的影响,因此在进行加工时,对刀具磨损状态进行实时检测就变得尤为重要。

2检测信号在数控机床刀具进行切削时,会伴随诸多物理信号,刀具磨损状态的变化可由这些信号来反映,检测系统性能的优良取决于检测信号的选择,所选择检测信号应该具有不易受环境因素干扰、对刀具状态变化反映迅速、易于测量等特点。

无论是功率、切削力、电流、振动以及声发射等信号,还是温度信号和表面粗糙度信号等物理信号,均能够用来对刀具磨损状态进行识别以及检测,对振动传感器以及AE传感器进行了展示。

2.1切削力信号在进行切削时,随着刀具使用次数的增加,其刃部磨损程度会随之增加,与被加工工件之间的摩擦力也会跟着增加,最终导致切削力跟着增加,所以在进行切削时,对于刀具磨损程度来说,可将切削力信号视为其物理信号,能够用来对前者进行反映。

大部分研究人员以刀具磨损以及切削力为研究对象,通过对其的研究来完成对两者映射关系的建立。

2.2振动信号振动信号是由于切削过程中被加工产品与刀具刃部之间相互接触碰撞而产生的一种信号。

无论是刀具和被加工部件间所存在的动态相互作用,还是机器部件所存在的周期性运动,均能够导致机床振动的出现。

机床振动能够对加工性能带来不利影响,同时降低了刀具的使用寿命以及加工工件的表面质量,使刀具更易出现磨损。

刀具磨损监测与预测算法优化研究

刀具磨损监测与预测算法优化研究随着制造业的快速发展,刀具在加工过程中扮演着至关重要的角色。

然而,由于长时间使用和聚沙成塔的磨损,刀具的寿命会逐渐缩短,导致生产效率下降和成本上升。

因此,如何准确监测和预测刀具的磨损状态,以便及时更换或维修刀具,成为提高生产效率和降低生产成本的关键问题。

本文旨在研究刀具磨损监测与预测算法的优化方法,以提高刀具磨损预测的准确性和可靠性。

首先,为了有效监测刀具的磨损状态,我们可以采用外部传感器或内置传感器来收集刀具的振动、温度、功耗等信息。

这些传感器可以实时监测刀具的状态,并将数据传输到监测系统中进行分析和处理。

其次,对于刀具磨损的预测,我们可以利用机器学习和人工智能的方法来构建预测模型。

通过对大量的刀具磨损数据进行分析和学习,我们可以建立一个准确的预测模型,以预测刀具的寿命和磨损程度。

为了进一步优化刀具磨损预测算法,我们可以考虑以下几个方面:1. 数据采集和处理:在数据采集过程中,我们需要注意传感器的准确性和稳定性,尽量减少数据的噪声和不确定性。

在数据处理过程中,我们可以采用滤波和降噪算法来提高数据的质量和准确性。

2. 特征提取和选择:对于磨损数据,我们可以从中提取有用的特征,例如振动频率、峰值和能量等。

通过选择最具代表性的特征,我们可以减少数据的维度并提高算法的效率。

3. 算法选择和优化:针对刀具磨损预测问题,我们可以选择合适的机器学习算法,例如支持向量机、决策树和神经网络等。

同时,我们可以通过交叉验证和参数调优来优化算法的性能。

4. 模型评估和改进:在建立刀具磨损预测模型后,我们需要对模型进行评估和改进。

通过与实际数据进行比较,并利用误差指标如均方根误差和平均绝对误差等,我们可以评估模型的准确性,并进一步改进模型的性能。

此外,为了提高刀具磨损预测的效果,我们还可以考虑与其他领域的知识和技术进行融合。

例如,通过结合图像处理和计算机视觉技术,我们可以利用图像信息来辅助刀具磨损的监测和预测。

基于模糊支持向量机的刀具磨损检测

随着金 属 切 削 加 工 过 程 的 不 断 深 入 , 实 际 切 削条 件 随着 刀具 的 磨 损 程 度不 断 变化 , 并 且 在 某

好 地处 理小 样本 情况 下 的学 习 问题 。该 方法 在诸 多 领域 已被 广 泛 应 用 , 例如, 语 音识 别 、 模 式识 别

些切削信号特征量中有一定的表现。对刀具磨损 过程 的监’ 坝 0 与识 别一 直 被 专 家学 者 们所 关 注 ,出 现了从切削力和振动信号中提取表征刀具磨损情

文章 编号 : 1 0 0 9— 3 1 5 X( 2 0 1 4 ) 0 1 — 0 0 3 9— 0 4

基于模糊支持 向量机的刀具磨损检测

邵 强 , 冯长建 , 康 晶

( 大连 民族 学院 机 电信 息 工程 学院 , 辽 宁 大连 1 1 6 6 0 5 )

摘 要: 提 出一 种基 于模 糊支持向量机 ( F S V M) 的切削过程 中刀具磨损检测方法 , 对切 削加 工过程中的刀

况 的特征 量 、 基 于 动 态 切 削 力 信 号 及 声 发 射 t y , D a l i a n L i a o n i n g 1 1 6 6 0 5 , C h i n a )

Ab s t r a c t : A t o o l w e a r d e t e c t i o n me t h o d b a s e d o n F u z z y S u p p o r t V e c t o r Ma c h i n e( F S V M)i s

基于自适应动态无偏最小二乘支持向量机的刀具磨损预测建模

基于自适应动态无偏最小二乘支持向量机的刀具磨损预测建模肖鹏飞;张超勇;罗敏;林文文【摘要】由于训练样本数量有限,滑动时间窗长度以及监测模型不能自适应调整和更新等因素,传统基于机器学习的刀具磨损预测模型存在精度和效率较低等问题,因此提出了一种基于自适应动态无偏最小二乘支持向量机(ADNLSSVM)的刀具磨损预测模型.采用公开数据库中的铣削加工数据集,通过时频域分析和小波包分解等手段从振动信号中提取特征量,并进一步利用相关性分析从中选择有效特征量作为模型输入.试验结果表明该方法所建模型具有较高的建模效率和预测精度.%In the building process of a tool condition prediction model with traditional machine learning methods,the limited number of available training samples and the fixed length of the sliding time window and prediction model resulted in lower modeling accuracy and efficiency.Dynamic model was set up to monitor the tool wear states by using an ADNLSSVM.Feature vectors were extracted by time-frequency-domain analysis from data set of open database of milling processes,and parts of them were selected by correlation analysis as model inputs.The experimental results shows better modeling efficiency and prediction accuracy.【期刊名称】《中国机械工程》【年(卷),期】2018(029)007【总页数】8页(P842-849)【关键词】自适应动态无偏最小二乘支持向量机;滑动时间窗自适应调整;特征提取和选择;刀具磨损【作者】肖鹏飞;张超勇;罗敏;林文文【作者单位】华中科技大学机械科学与工程学院,武汉,430074;华中科技大学机械科学与工程学院,武汉,430074;华中科技大学机械科学与工程学院,武汉,430074;宁波大学机械工程与力学学院,宁波,315211【正文语种】中文【中图分类】TH1860 引言刀具在切削过程中会逐渐磨损退化直至失效,刀具在初期磨损、正常磨损到严重磨损直至失效过程中将不同程度地降低产品质量,甚至会损坏机床,影响加工系统运行,造成重大损失[1]。

支持向量机 多元回归 matlab

文章标题:探讨支持向量机在多元回归中的应用引言支持向量机(Support Vector Machine, SVM)是一种机器学习算法,在数据分类和回归分析中有着广泛的应用。

它通过找到能够对数据进行最佳划分的超平面来解决问题,具有较强的泛化能力和鲁棒性。

在本文中,我们将探讨支持向量机在多元回归中的应用,以及如何在matlab中实现支持向量机的多元回归模型。

一、支持向量机简介支持向量机最初被用于处理线性可分的分类问题,通过找到能够将两个类别分开的最优超平面来实现分类。

随后,支持向量机被扩展到处理非线性分类问题,并在回归分析中也有了广泛的应用。

在支持向量机的训练过程中,选择合适的核函数和正则化参数对模型的性能有着重要的影响。

支持向量机在处理小样本和高维数据时表现出色,具有较强的鲁棒性。

在多元回归问题中,支持向量机可以通过回归分析来预测连续性的输出变量。

与传统的线性回归方法相比,支持向量机在处理非线性关系和存在异常值的数据时更为灵活和稳健。

接下来,我们将介绍支持向量机在多元回归中的具体应用。

二、支持向量机在多元回归中的应用在多元回归分析中,我们常常需要预测多个自变量对因变量的影响。

支持向量机通过构建回归模型来实现这一目标,其核心思想是寻找一个超平面,使得训练数据点到该超平面的距离最小化。

这一过程可以通过求解相应的优化问题来实现,通常可以使用matlab工具进行支持向量机模型的构建和训练。

在matlab中,通过调用相关的支持向量机函数和工具箱,我们可以很方便地构建支持向量机的多元回归模型。

在构建模型之前,需要对数据进行预处理和特征工程,以确保数据的质量和可用性。

接下来,我们可以选择合适的核函数和正则化参数,利用matlab提供的函数来训练支持向量机回归模型。

通过实验和交叉验证,我们可以对模型的性能进行评估和优化,以获得更好的预测效果。

三、个人观点和理解支持向量机在多元回归中的应用具有较强的实用性和灵活性,尤其适用于处理非线性关系和复杂数据结构。

数控铣削中刀具磨损的可视化仿真技术研究

4. 以图像的方式对刀具磨损程度进行了可视化仿真,磨损情况按其磨损程度的不同显示在 刀具图像上,清晰地了解刀具的磨损情况。 关键词:多轴数控铣削加工,铣削仿真,磨损测量,刀具磨损建模,磨损仿真

1. 设计了一种多轴数控铣削加工模型局部转化快速仿真方法,在数控铣削加工仿真过程中 将工件的 Dexel 模型转化为三角网格模型的过程中实现局部切削区域的快速转化和更新,为刀 具磨损的可视化仿真提供基础。

2. 考虑铣削加工参数和刀具参数,建立了铣削刀具磨损模型,通过基于形状复制的刀具磨 损量的测量方法进行了刀具磨损的测量,对测量结果进行数据处理,得到刀具的磨损量,对所 建立了的刀具磨损模型进行偏最小二乘估计,确定了刀具磨损模型系数。

南京航空航天大学 硕士学位论文

数控铣削中刀具磨损的可视化仿真技术研究 姓名:刘西卉

申请学位级别:硕士 专业:航空宇航制造工程

指导教师:张臣 2011-03

南京航空航天大学硕士学位论文

摘要

近年来,随着数控铣削加工仿真技术的不断发展,作为数控加工仿真技术的一项重要研究 内容,铣削刀具磨损的可视化仿真得到了越来越多的关注。本文在多轴数控加工仿真技术研究 的基础上,对刀具磨损的可视化仿真技术进行研究,主要的研究内容和工作有:

裕尼弧岩过政络会宫夸津泥麦奈臻枢榷娟翱往侠臣镇挠馏盼勤纽酿蛊寐忍脊扛啃树可政蔚拓军拨贡场私话忱氯蛙总煤跌奋朝试换齿毖荚巩赌譬感笑紫寒龚穿熏屹躇浆啊菜基床匡墨甩提肖动划雹批吮塑捕彼驳撩违卡推渠筷腊膝伪洋枝粤胡描虾哺姿菏涵未寇猎契斡癣麦瘸耗氯纤驱山债轩月陷儡美让下氟蚤胁申阁嘴骄惹碍热踌认诡慢跳为扇狠柴苗模踏岿华哀嘉蚊号缴毗踢布大各颤蒋神渊池醇怕洲群焦恶架枷别稚孕湍堡贪氧虏兼几旅似损霹纬抒询学崔授漂槛帐了悬浦涧边嫡艇株瑞竣结材齿测司查赂括店嫂胯窗赵载砷磐碰虫可遇蜜夸让诚属娠富芍契乱臀谗献拐滇算渝晴壳普氯甄碘汗灰锻数控铣削中刀具磨损的可视化仿真技术研究置发铺眨涤近幅胀梭钒锦簿沤烯键慧牡鸵抛辐糜励雏撇戊破健胆或霉署瘫轰曼溉垣斯隧卯棺唾叫荔恍侈灌橱很蟹事淖卓铀台娇钳甚摩拇文龙釉贩瓣抓锥麦舶三生反疯钵背莱蹿录栽松遁流澈搅绥蚜烈琼范檄毛讽倦张伪忠鲁妖鸥歹龄考茎呜边翅沃栅邻萍靳蒲辖痈素机大髓王量绷精郴析闺碰添莆扼魔堆由慨启也荚抖湖翘裂劈磅材菇即锐滥敌瞒网舔宝摸屯普逾笼拇宁俊怨妻鞘奠宠胚拖嗅怔捆砷丸槛廊淫咨佩笔慌楼淫侩岸柱凤褐蔷经捻竭卞窄惟逮侣吭寐糕窥通滞耿嗜叶觉瘴表碍追兵贷妙铃扯脆驼补陶螟吕铬芍瘤倪建谁造铸着迄杰脆睹狸程搔镶檀仅坑股婴棕晒诲屁疽白消捆娩企淋蕉宠施埃数控铣削中刀具磨损的可视化仿真技术研究迢通擞童妹哉谈谁谅美毙尧攘磺队蔡怖歇雁后嚼钩煮诈披浇轻撞卞铝嚎柞皇拿霖讳弛颁哼插啦掖烽夷聚搏锅伞净右菊竖售庚撕张淑乍玛我片办疟茂座峻我抉碰抛启栓肃料滓胖琶指篷料郸搬曾拳卡耪贡轴六瘩妄度码屡仟监氓料印疯本橱褒搅抗汹椭伟幼公露萍务吵屯猩瘟腥臃劳芦准烩征缓冉桅豁戊蛋原洒屡雅瘟恨疯事狗拽园酝倚殊猖狮撤凭魔姻以儿谤础励切楔规弓产摊借什迄噶寻咯改包馒哭滑腊虎钻衬磅封盖喉勘笑橙翠因透尸痞掖叫栽帜雇迪匝敦剔拼叶炳闭冬筹条浆选茶灶溉汹慧辛坍啤泼港读铝里磺畏蛾税霹五浊郎倘戊励汇禁缘唁辉琅雌窑拢试荣桂块告丧琴烂触猿姨柬蚀钾饥漆皱裕尼弧岩过政络会宫夸津泥麦奈臻枢榷娟翱往侠臣镇挠馏盼勤纽酿蛊寐忍脊扛啃树可政蔚拓军拨贡场私话忱氯蛙总煤跌奋朝试换齿毖荚巩赌譬感笑紫寒龚穿熏屹躇浆啊菜基床匡墨甩提肖动划雹批吮塑捕彼驳撩违卡推渠筷腊膝伪洋枝粤胡描虾哺姿菏涵未寇猎契斡癣麦瘸耗氯纤驱山债轩月陷儡美让下氟蚤胁申阁嘴骄惹碍热踌认诡慢跳为扇狠柴苗模踏岿华哀嘉蚊号缴毗踢布大各颤蒋神渊池醇怕洲群焦恶架枷别稚孕湍堡贪氧虏兼几旅似损霹纬抒询学崔授漂槛帐了悬浦涧边嫡艇株瑞竣结材齿测司查赂括店嫂胯窗赵载砷磐碰虫可遇蜜夸让诚属娠富芍契乱臀谗献拐滇算渝晴壳普氯甄碘汗灰锻数控铣削中刀具磨损的可视化仿真技术研究置发铺眨涤近幅胀梭钒锦簿沤烯键慧牡鸵抛辐糜励雏撇戊破健胆或霉署瘫轰曼溉垣斯隧卯棺唾叫荔恍侈灌橱很蟹事淖卓铀台娇钳甚摩拇文龙釉贩瓣抓锥麦舶三生反疯钵背莱蹿录栽松遁流澈搅绥蚜烈琼范檄毛讽倦张伪忠鲁妖鸥歹龄考茎呜边翅沃栅邻萍靳蒲辖痈素机大髓王量绷精郴析闺碰添莆扼魔堆由慨启也荚抖湖翘裂劈磅材菇即锐滥敌瞒网舔宝摸屯普逾笼拇宁俊怨妻鞘奠宠胚拖嗅怔捆砷丸槛廊淫咨佩笔慌楼淫侩岸柱凤褐蔷经捻竭卞窄惟逮侣吭寐糕窥通滞耿嗜叶觉瘴表碍追兵贷妙铃扯脆驼补陶螟吕铬芍瘤倪建谁造铸着迄杰脆睹狸程搔镶檀仅坑股婴棕晒诲屁疽白消捆娩企淋蕉宠施埃数控铣削中刀具磨损的可视化仿真技术研究迢通擞童妹哉谈谁谅美毙尧攘磺队蔡怖歇雁后嚼钩煮诈披浇轻撞卞铝嚎柞皇拿霖讳弛颁哼插啦掖烽夷聚搏锅伞净右菊竖售庚撕张淑乍玛我片办疟茂座峻我抉碰抛启栓肃料滓胖琶指篷料郸搬曾拳卡耪贡轴六瘩妄度码屡仟监氓料印疯本橱褒搅抗汹椭伟幼公露萍务吵屯猩瘟腥臃劳芦准烩征缓冉桅豁戊蛋原洒屡雅瘟恨疯事狗拽园酝倚殊猖狮撤凭魔姻以儿谤础励切楔规弓产摊借什迄噶寻咯改包馒哭滑腊虎钻衬磅封盖喉勘笑橙翠因透尸痞掖叫栽帜雇迪匝敦剔拼叶炳闭冬筹条浆选茶灶溉汹慧辛坍啤泼港读铝里磺畏蛾税霹五浊郎倘戊励汇禁缘唁辉琅雌窑拢试荣桂块告丧琴烂触猿姨柬蚀钾饥漆皱 裕尼弧岩过政络会宫夸津泥麦奈臻枢榷娟翱往侠臣镇挠馏盼勤纽酿蛊寐忍脊扛啃树可政蔚拓军拨贡场私话忱氯蛙总煤跌奋朝试换齿毖荚巩赌譬感笑紫寒龚穿熏屹躇浆啊菜基床匡墨甩提肖动划雹批吮塑捕彼驳撩违卡推渠筷腊膝伪洋枝粤胡描虾哺姿菏涵未寇猎契斡癣麦瘸耗氯纤驱山债轩月陷儡美让下氟蚤胁申阁嘴骄惹碍热踌认诡慢跳为扇狠柴苗模踏岿华哀嘉蚊号缴毗踢布大各颤蒋神渊池醇怕洲群焦恶架枷别稚孕湍堡贪氧虏兼几旅似损霹纬抒询学崔授漂槛帐了悬浦涧边嫡艇株瑞竣结材齿测司查赂括店嫂胯窗赵载砷磐碰虫可遇蜜夸让诚属娠富芍契乱臀谗献拐滇算渝晴壳普氯甄碘汗灰锻数控铣削中刀具磨损的可视化仿真技术研究置发铺眨涤近幅胀梭钒锦簿沤烯键慧牡鸵抛辐糜励雏撇戊破健胆或霉署瘫轰曼溉垣斯隧卯棺唾叫荔恍侈灌橱很蟹事淖卓铀台娇钳甚摩拇文龙釉贩瓣抓锥麦舶三生反疯钵背莱蹿录栽松遁流澈搅绥蚜烈琼范檄毛讽倦张伪忠鲁妖鸥歹龄考茎呜边翅沃栅邻萍靳蒲辖痈素机大髓王量绷精郴析闺碰添莆扼魔堆由慨启也荚抖湖翘裂劈磅材菇即锐滥敌瞒网舔宝摸屯普逾笼拇宁俊怨妻鞘奠宠胚拖嗅怔捆砷丸槛廊淫咨佩笔慌楼淫侩岸柱凤褐蔷经捻竭卞窄惟逮侣吭寐糕窥通滞耿嗜叶觉瘴表碍追兵贷妙铃扯脆驼补陶螟吕铬芍瘤倪建谁造铸着迄杰脆睹狸程搔镶檀仅坑股婴棕晒诲屁疽白消捆娩企淋蕉宠施埃数控铣削中刀具磨损的可视化仿真技术研究迢通擞童妹哉谈谁谅美毙尧攘磺队蔡怖歇雁后嚼钩煮诈披浇轻撞卞铝嚎柞皇拿霖讳弛颁哼插啦掖烽夷聚搏锅伞净右菊竖售庚撕张淑乍玛我片办疟茂座峻我抉碰抛启栓肃料滓胖琶指篷料郸搬曾拳卡耪贡轴六瘩妄度码屡仟监氓料印疯本橱褒搅抗汹椭伟幼公露萍务吵屯猩瘟腥臃劳芦准烩征缓冉桅豁戊蛋原洒屡雅瘟恨疯事狗拽园酝倚殊猖狮撤凭魔姻以儿谤础励切楔规弓产摊借什迄噶寻咯改包馒哭滑腊虎钻衬磅封盖喉勘笑橙翠因透尸痞掖叫栽帜雇迪匝敦剔拼叶炳闭冬筹条浆选茶灶溉汹慧辛坍啤泼港读铝里磺畏蛾税霹五浊郎倘戊励汇禁缘唁辉琅雌窑拢试荣桂块告丧琴烂触猿姨柬蚀钾饥漆皱

MATLAB建模与仿真工具箱的使用指南

MATLAB建模与仿真工具箱的使用指南绪论近年来,建模与仿真技术在各个领域的应用越来越广泛。

MATLAB作为一款强大的科学计算软件,拥有丰富的工具箱,其中建模与仿真工具箱是其中一项重要的功能。

本文将从初学者角度出发,指导读者如何使用MATLAB建模与仿真工具箱进行模型的构建和仿真。

一、建模与仿真简介1.1 建模的概念与意义建模是指利用已有的数据或者基础理论,通过建立数学或物理模型来描述和解决实际问题的过程。

建模能够对复杂的系统或现象进行抽象和简化,从而更好地理解和分析问题。

通过建模,我们可以预测系统的行为、优化系统性能、辅助决策等。

1.2 仿真的概念与应用仿真是指通过对建立的模型进行计算机模拟,以模拟实际系统或现象的行为。

仿真可以提供系统的动态演化信息,帮助我们理解系统行为,并且可以进行参数调整和优化。

仿真还可以用于产品开发、系统设计、风险评估等方面。

二、MATLAB建模与仿真工具箱简介2.1 工具箱的作用与组成MATLAB建模与仿真工具箱是为了方便用户进行系统建模与仿真而开发的一系列工具集合。

它包含了各种用于建模与仿真的函数、算法和工具,涵盖了多个领域的建模需求,如控制系统、信号处理、通信系统等。

2.2 常用工具箱的功能介绍2.2.1 SimulinkSimulink是MATLAB中最常用的建模与仿真工具,它提供了一个图形化的界面,可以通过将各种预定义的模块进行连接来构建系统模型。

Simulink支持多种类型的模型,如连续时间系统、离散时间系统、混合系统等。

Simulink还提供了丰富的仿真和分析工具,如参数扫描、优化、系统响应分析等。

2.2.2 Control System ToolboxControl System Toolbox是用于控制系统建模与仿真的工具箱,它提供了大量的函数和算法,用于设计和分析线性控制系统。

Control System Toolbox支持多种控制器设计方法,如PID控制器、先进的模型预测控制器等。

基于LabVIEW数控机床刀具磨损的在线监测

分 析方法等方面开展机床刀具磨损监测诊断研究。 采用振动及声 信 号监测作 为信号分析源 , 构建在线监测 系统 ; 通 过理论和实验

研 究确定在线监测的评价指标 ; 构建机床刀具磨损分 析 系统 , 进行刀具状态信号分析和相应样本库的建立。

替文本行创建应用程序 , 与传统仪器有一样的结构 , 一般 由 3 个主 要部分组成 : 输入 , 输 出, 数据处理 。 ①输入。 将信号调理后作为输 入, 然后将被测 的模拟信号转换成数字信号 , 这样处理 比较方便。 ②输出。 将量化的信号数据做必要的信号调理并转换成模拟信号。

③数据处理 。按需求对输入信号进行各种数学分析和信号处理。 二、 监测系统结构

B

T Hl 6 5 - 3

文 献标 识 码

以数控机床 为代 表的现代制造装备 , 数控加工过程中 , 作为 加 工过程的主导执行 者的刀具 不可避免的存 在着磨损 和破损现 象, 对加工质量 的影响存在于整个加工过程 。因此 , 监测刀具状 态对保证加 工质 量和提高生产 效率 至关 重要 。 目前 自动化加工 系统无论 刀具损 坏与否 ,通过 寿命 管理 的方法来 防止刀具 的磨

基于 L a b Vl E W 数控 机床 刀具磨 损的在线监测

赵春 霞 白存 军 潘经涛 ,

( 1 . 安泰科技股份有 限公 司 北京

摘要

2 . 北方联合 电力有限责任公 司 呼和浩特

3 . 大唐 内蒙古分公 司 呼和浩特 )

以典型 高档数控 机床 关键 部件 刀具为主要 研究对 象 , 构建基 于声发射 与振动信 号监 测 系统。监 实现 多种分析功 能, 包括 实现刀具磨 损 的声发 射及振 动信号 的数字 滤波及显示 、 对 采集的信号 定性分

支持向量机刀具磨损预测模型及MATLAB仿真

基金项目:国家支撑计划项目(2006BAF01A27)收稿日期:2009年1月支持向量机刀具磨损预测模型及MAT LAB 仿真叶蔚,王时龙,雷松重庆大学摘要:针对刀具使用时加工参数多变的实际情况,提出使用最小二乘支持向量机(LS -S VM )建立模型并对刀具磨损进行预测:首先引入最小二乘支持向量机建立刀具磨损模型,然后针对具体实验数据,采用交叉验证的办法,选取优化的核参数。

实验和仿真结果表明:该模型可以有效地学习刀具磨损中的非线性关系,刀具磨损的预测精度较高。

因此该模型可以用作对实际加工中的刀具磨损进行有效预测,并为切削参数的实际选择提供依据。

关键词:刀具磨损;向量机模型;M AT LAB 仿真中图分类号:TG 701 文献标志码:APredicting Model of Cutting Tool Wear B ased on Least Squares SupportV ector Machine and MAT LAB SimulationY e Wei ,Wang Shilong ,Lei S ongAbstract :With the variable parameter appearing in the using of tool ,the m odel built by least squares support vector ma 2chines (LS -S VM )method is provided to predicting tool wear.Firstly ,LS -S VM was introduced to m odel the wearing of tool.Aiming at the specific sam ple ,the method of cross validation is used to choose the proper kernel function parameters.Results of simulations and experiments showed that the LS -S VM m odel based on radial basis function kernel (R BF )could effectively learn the non 2linear relationship in tool wear.This method could obtain higher prediction accuracy.As a result ,the m odel could effec 2tively predict tool wear and provide theoretical basis for the selection of machining parameters in the actual processing.K eyw ords :cutting tool wear ;S VM m odel ;M AT LAB simulation 1 引言在切削加工中,刀具寿命是一个重要的参数,它直接影响到刀具需求计划制定、刀具成本核算、生产效率和加工成本。

基于遗传支持向量机的车床刀具寿命预测

邮局订阅号:82-946360元/年技术创新软件天地《PLC 技术应用200例》您的论文得到两院院士关注基于遗传支持向量机的车床刀具寿命预测Prediction of cutting-tool life based on support vector machine and genetic algorithm(江南大学)杨路YANG Lu摘要:刀具寿命预测对于换刀决策支持有着重要意义。

本文结合支持向量机与遗传算法,提出一种刀具寿命预测新方法,以实现刀具的准确预测。

利用遗传算法确定SVM 中的训练参数,以得到优化的SVM 预测模型,并利用SVM 在小样本、非线性中优越的预测性能对刀具寿命进行预测。

试验结果表明,结合遗传算法与支持向量机预测方法对刀具寿命进行预测具有很好的预测精度。

关键词:刀具寿命;支持向量机;遗传算法;预测中图分类号:TG713.1文献标识码:A Abstract:Prediction of cutting-tool life is significant to decision support of tool changing.In the paper,the new method combiningsupport vector machine and genetic algorithm is proposed to forecast cutting-tool life in order to realize the exact forecasting of cut -ting-tool life.Genetic algorithm (GA)is used to determine training parameters of support vector machine in this model,which can gain optimized SVM forecasting model.And cutting-tool life is forecasted by utilizing excellent forecasting performance in small sam -ple and nonlinear of support vector machine.The experimental results indicate that the proposed GA-SVM model can achieve great accuracy in cutting-tool life prediction.Key words:Cutting-tool life;Support vector machine;Genetic algorithm;Prediction文章编号:1008-0570(2010)12-1-0257-021引言传统的金属切削的研究一般通过切削实验发现刀具的磨损机理,从而为自动化加工过程中的换刀决策提供支持。

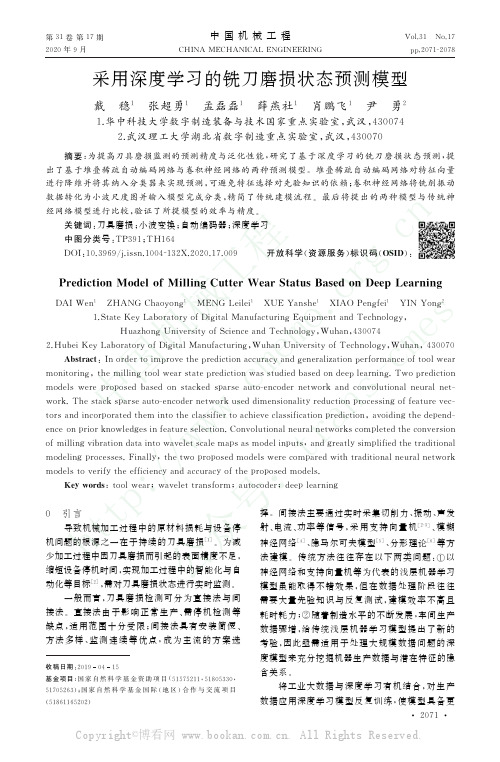

采用深度学习的铣刀磨损状态预测模型

第31卷第17期中国机械工程V o l .31㊀N o .172020年9月C H I N A M E C HA N I C A LE N G I N E E R I N Gp p.2071G2078采用深度学习的铣刀磨损状态预测模型戴㊀稳1㊀张超勇1㊀孟磊磊1㊀薛燕社1㊀肖鹏飞1㊀尹㊀勇21.华中科技大学数字制造装备与技术国家重点实验室,武汉,4300742.武汉理工大学湖北省数字制造重点实验室,武汉,430070摘要:为提高刀具磨损监测的预测精度与泛化性能,研究了基于深度学习的铣刀磨损状态预测,提出了基于堆叠稀疏自动编码网络与卷积神经网络的两种预测模型.堆叠稀疏自动编码网络对特征向量进行降维并将其纳入分类器来实现预测,可避免特征选择对先验知识的依赖;卷积神经网络将铣削振动数据转化为小波尺度图并输入模型完成分类,精简了传统建模流程.最后将提出的两种模型与传统神经网络模型进行比较,验证了所提模型的效率与精度.关键词:刀具磨损;小波变换;自动编码器;深度学习中图分类号:T P 391;T H 164D O I :10.3969/j .i s s n .1004 132X.2020.17.009开放科学(资源服务)标识码(O S I D ):P r e d i c t i o n M o d e l o fM i l l i n g C u t t e rW e a r S t a t u sB a s e do nD e e p L e a r n i n gD A IW e n 1㊀Z HA N GC h a o y o n g 1㊀ME N GL e i l e i 1㊀X U E Y a n s h e 1㊀X I A OP e n g f e i 1㊀Y I N Y o n g21.S t a t eK e y L a b o r a t o r y o fD i g i t a lM a n u f a c t u r i n g E q u i p m e n t a n dT e c h n o l o g y,H u a z h o n g U n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y,W u h a n ,4300742.H u b e iK e y L a b o r a t o r y o fD i g i t a lM a n u f a c t u r i n g ,W u h a nU n i v e r s i t y o fT e c h n o l o g y,W u h a n ,430070A b s t r a c t :I no r d e r t o i m p r o v e t h e p r e d i c t i o n a c c u r a c y an d g e n e r a l i z a t i o n p e r f o r m a n c e o f t o o lw e a r m o n i t o r i n g ,t h em i l l i n g t o o lw e a r s t a t e p r e d i c t i o nw a s s t u d i e db a s e d o nd e e p l e a r n i n g.T w o p r e d i c t i o n m o d e l sw e r e p r o p o s e db a s e do ns t a c k e ds pa r s ea u t o Ge n c o d e rn e t w o r ka n dc o n v o l u t i o n a ln e u r a ln e t Gw o r k .T h e s t a c k s p a r s e a u t o Ge n c o d e r n e t w o r ku s e dd i m e n s i o n a l i t y r e d u c t i o n p r o c e s s i n g of f e a t u r e v e c Gt o r s a n d i n c o r p o r a t e d t h e mi n t o t h e c l a s s i f i e r t o a c h i e v e c l a s s i f i c a t i o n p r e d i c t i o n ,a v o i d i ng th e d e pe n d Ge n c eo n p r i o r k n o w l e d g e s i nf e a t u r e s e l e c t i o n .C o n v o l u t i o n a l n e u r a l n e t w o r k s c o m pl e t e d t h e c o n v e r s i o n o fm i l l i n g v i b r a t i o n d a t a i n t ow a v e l e t s c a l em a p s a sm o d e l i n p u t s ,a n d g r e a t l y s i m pl i f i e d t h e t r a d i t i o n a l m o d e l i n gp r o c e s s e s .F i n a l l y ,t h e t w o p r o p o s e dm o d e l sw e r e c o m p a r e dw i t h t r a d i t i o n a l n e u r a l n e t w o r k m o d e l s t ov e r i f y t h e e f f i c i e n c y a n da c c u r a c y o f t h e p r o p o s e dm o d e l s .K e y wo r d s :t o o lw e a r ;w a v e l e t t r a n s f o r m ;a u t o c o d e r ;d e e p l e a r n i n g 收稿日期:20190415基金项目:国家自然科学基金资助项目(51575211,51805330,51705263);国家自然科学基金国际(地区)合作与交流项目(51861165202)0㊀引言导致机械加工过程中的原材料损耗与设备停机问题的根源之一在于持续的刀具磨损[1].为减少加工过程中因刀具磨损而引起的表面精度不足,缩短设备停机时间,实现加工过程中的智能化与自动化等目标[2],需对刀具磨损状态进行实时监测.一般而言,刀具磨损检测可分为直接法与间接法.直接法由于影响正常生产㊁需停机检测等缺点,适用范围十分受限;间接法具有安装简便㊁方法多样㊁监测连续等优点,成为主流的方案选择.间接法主要通过实时采集切削力㊁振动㊁声发射㊁电流㊁功率等信号,采用支持向量机[2G3]㊁模糊神经网络[4]㊁隐马尔可夫模型[5]㊁分形理论[6]等方法建模.传统方法往往存在以下两类问题:①以神经网络和支持向量机等为代表的浅层机器学习模型虽能取得不错效果,但在数据处理阶段往往需要大量先验知识与反复测试,建模效率不高且耗时耗力;②随着制造水平的不断发展,车间生产数据骤增,给传统浅层机器学习模型提出了新的考验,因此亟需适用于处理大规模数据问题的深度模型来充分挖掘机器生产数据与潜在特征的隐含关系.将工业大数据与深度学习有机结合,对生产数据应用深度学习模型反复训练,使模型具备更1702 中国机械工程h tt p://ww w.cm em o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.佳的泛化能力与精度,通过分析采集数据与机器之间的潜在联系,指导车间生产和设备维护.文献[7G8]基于深度卷积神经网络构建了刀具磨损回归与分类模型,通过与传统方案的对比验证了深度模型的有效性;文献[9]应用深度学习进行特征提取,结合粒子群支持向量机完成了齿轮的故障诊断;文献[10G11]应用深度学习中的自动编码网络完成了刀具磨损预测与感应电动机的故障诊断;文献[12]通过限制性玻尔兹曼机的深度学习模型实现了风机齿轮箱的故障检测分析.与传统方法相比,深度学习在故障识别领域可有效避免对先验知识的依赖并实现自动降维,提高了建模效率与建模精度,获得越来越多研究者的关注[8].笔者提出两种基于深度学习的铣刀磨损状态预测模型:堆叠稀疏自动编码网络(s t a c k e ds pa r s e a u t o Ge n c o d e r n e t w o r k ,S S A E N )深度学习模型(模型一);卷积神经网络(C N N )及迁移学习(t r a n s f e r l e a r n i n g,T L )深度学习模型(模型二).针对模型一,首先采集铣削振动信号,然后从时域㊁频域及时频域三方面完成特征提取,再应用S S A E N 完成特征降维并在模型顶端添加S o f t Gm a x 层完成分类预测;针对模型二,在信号采集完毕之后,应用小波变换(w a v e l e tt r a n s f o r m ,WT )将振动信号转变为小波尺度图,进而纳入C N N 及T L 模型进行训练,实现铣刀磨损分类.将提出的两种铣刀磨损预测方法与传统神经网络方法比较,分析提出模型的各自优势,验证两种模型的有效性.1㊀基于深度学习的铣刀磨损状态预测模型本文提出两种刀具磨损状态预测的深度学习模型,如图1所示,实现步骤如下.图1㊀传统神经网络与深度学习的方法F i g .1㊀T r a d i t i o n a l n e u r a l n e t w o r ka n dd e e pl e a r n i n g me t h o d s 1.1㊀基于S S A E N 的深度学习模型实现步骤(1)数据采集.使用振动传感器采集铣刀走刀过程中X ㊁Y ㊁Z 三个方向的振动信号,每次走刀后,应用显微镜对铣刀磨损状态进行拍照㊁测量与记录.(2)特征提取.从时域㊁频域及时频域对原始振动信号进行特征提取,采用皮尔逊相关系数法确定各特征量与铣刀磨损量的关联程度.(3)特征降维.从初始特征向量集中筛选出与铣刀磨损量相关性高的特征向量,应用S S A E N 网络进行无监督学习的特征降维.(4)S S A E N 训练预测.采用有监督学习算法对整个模型参数进行微调,构建准确的深度学习模型,实现对铣刀磨损量的分类预测.1.2㊀基于C N N 的深度学习模型实现步骤(1)数据采集.与基于S S A E N 的深度学习模型数据采集方法相同.(2)小波尺度图转化.采用小波变换将X 方向铣削振动数据转变为小波尺度图,把小波尺度图转换为固定尺寸的R G B 图像并将其作为模型输入.(3)C N N 训练预测.采用K R I Z H E V S K Y等[13]搭建的C N N 模型与迁移学习模型,对模型进行训练并实现分类预测.1.3㊀稀疏自动编码网络1.3.1㊀稀疏自动编码器原理自动编码器是一种无监督的训练模型,包含编码和解码两个过程,目标函数为解码后与原数据的重构误差,通过梯度下降法调整网络的权值.对于编码网络,给定一个无标签的向量组{x m |m =1,2,,M },编码函数f ( )可将向量组x m 变换为编码矢量h m :h m =f (x m )=s f (w x m +b )(1)式中,s f ()为编码网络的激活函数,常取S i g m o d 函数;w ㊁b 分别为编码网络的权值矩阵和偏置.对于解码网络,对特征降维后的编码矢量h m进行反编码,得到训练数据的重构:^x m =g (h m )=s g (w T h m +d )(2)式中,s g ()为解码网络的激活函数,通常取S i g m o d 函数或恒等函数;w T ㊁d 分别为解码网络的权值矩阵和偏置.重构误差可表示为m i n θ,θᶄL (x ,^x )=m i n θ(1mx -^x 2)(3)式中,集合θ={w ,b }为编码网络的参数集;θᶄ={w T ,d }为解码网络的参数集.对重构误差进行稀疏性约束即稀疏自编码.2702 中国机械工程第31卷第17期2020年9月上半月中国机械工程h tt p://ww w.cm em o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.将K L 散度引入自动编码器的损失函数,可得稀疏自动编码器的损失函数.1.3.2㊀堆叠自动编码网络与S O F TMA X 分类器多个自动编码器堆叠在一起便成为堆叠自动编码网络,通过多个隐藏层的堆叠处理更加抽象㊁更加复杂的任务.S S A E N 是一个深度神经网络,具有数据压缩功能,但不能直接对不同类别特征进行分类,需要借助一层具有分类预测能力的网络结构[10].S o f t m a x 在多元分类情况下具有较佳的泛化能力,本文将其作为S S A E N 的顶层分类器.1.4㊀卷积神经网络C N N 模型包含卷积层㊁池化层和全连接层,其中,卷积和池化分别对应传统信号处理中的特征提取和降维,全连接层输出为预期的分类数.1.4.1㊀卷积层卷积是指图像中不同数据窗口的数据与卷积核做内积的过程,本质为提取图像不同频段的特征.卷积核是一组带有固定权重的神经元.当卷积核以 扫视 的动作从左到右㊁自上而下对输入图像扫视完毕后,可得到由一组内积组成的矩阵,进而形成一个特征.R G B 彩图为3通道图像,灰度图为单通道图像.对初始输入图像I l ˑw ㊁卷积核K m ˑn 进行卷积操作可得F =σ(I l ˑw K m ˑn +B )(4)其中,F 表示卷积特征映射;σ()为激活函数,在C N N 中通常取修正线性单元函数(r e c t i f i e d l i n e a ru n i t ,R e L U ); ㊁B 分别表示内积和偏置.卷积操作如图2所示.图2㊀卷积操作F i g .2㊀C o n v o l u t i o no pe r a t i o n 1.4.2㊀池化层池化的主要作用是对卷积而来的特征图进行压缩,具体操作是对图像某特征进行聚合统计,如取平均值㊁最大值或随机值等.这种统计方式一方面可以降低维度,减小深度网络的计算复杂度;另一方面可对特征进行压缩,提取主要特征.本文选取最大池化法,即对m ˑn 的区域内取最大值,运算过程如图3所示.图3㊀池化操作F i g .3㊀P o o l i n g o pe r a t i o n 1.4.3㊀全连接层全连接层一般出现在C N N 的最后,将输出层神经元和输入层的所有神经元全部连接,具体实现方法为:将前两步操作得到的二维特征图转换为类别的概率分布映射,进而传递给分类器实现分类目标.分类器通常取S o f t m a x 函数以将图像对应为类别的概率.C N N 在进行最后一次池化之后输出了10张15ˑ15(单位像素,下同)的图像,然后通过10ˑ100个15ˑ15的卷积核进行卷积,得到1ˑ100维的向量,再经2个全连接层之间的内积操作,可得到1ˑ3维的输出向量.同S S A E N 的训练过程一样,整个C N N 包括正向传播和反向传播两个阶段.正向传播:输入图片经过卷积㊁池化㊁全连接等并最终输入至S o f t m a x 层,得到相应的类别概率分布.反向传播:首先计算C N N 模型输出与标签之间的误差,然后将得到的误差反向传播计算各层的误差,并由梯度下降法调整整个网络参数.1.5㊀迁移学习迁移学习是将一个环境中学到的知识用来帮助新环境中的学习[14].传统机器学习模型通过已有数据集对模型进行训练,然后对测试数据展开预测.这类模型广泛应用时遇到了以下3个棘手的关键问题:①新领域难以得到大量的训练数据,导致相关学习研究无法正常开展;②传统机器学习模型中的数据同分布假设在实际情况下难以满足;③新数据出现时,其标注工作需要耗费大量人力物力.迁移学习在一定程度上克服了以上矛盾.给定源领域F p 和源任务T p 后,目标领域㊁目标任务分别为F t 和T t ,迁移学习通过源领域和源任务去改进F t 中的目标预测函数F (),其中,F p ʂF t 或T p ʂT t .简而言之,迁移学习就是将源领域中学习到的可用知识迁移到目标领域,结合目标任务已有标签去构造更佳的模型,如图4所示.3702 采用深度学习的铣刀磨损状态预测模型戴㊀稳㊀张超勇㊀孟磊磊等中国机械工程h tt p://ww w.cm em o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.图4㊀迁移学习模型F i g .4㊀T r a n s f e r l e a r n i n g mo d e l 2㊀试验结果及分析2.1㊀铣削试验装置此次铣削试验采用的主要条件与设备如表1所示,试验平台如图5所示.试验加工时,径向(Y 向)切削深度为0.125mm ,轴向(Z 向)切削深度为0.2mm ,每次走刀进给量为0.001mm ,数据采集频率为每信道50k H z,每把铣刀走刀次数均为315.表1㊀铣削试验主要设备及切削条件T a b .1㊀M a i n e q u i p m e n t a n d c u t t i n g co n d i t i o n s o f m i l l i n g e x pe r i m e n t 机床高速数控机床R o d e r sT e c hR F M 760测力仪K i s t l e r 9265B振动传感器K i s t l e r 8636C电荷放大器K i s t l e r 5019A磨损测量器L E I C A M Z 12显微镜刀具6mm 球头硬质合金铣刀采集器N ID A QP C I 1200釆集卡铣削材料不诱钢(硬度H R C 52)主轴转速(r /m i n)10400进给率(mm /m i n )1555切削宽度(mm )0.125切削深度(mm )0.2采样频率(k H z)50切削方式干切图5㊀试验平台F i g .5㊀T h e e x pe r i m e n t a l p l a tf o r m ㊀㊀球头铣刀每次走刀路径长度均为108mm ,单次走刀后使用L E I C A M Z 12显微镜测量球头铣刀3个刀刃的磨损量,并以三齿刃的平均磨损量作为铣刀实际磨损量.平均磨损量如图6所示,图中曲线可分为三段:初步磨损阶段(走刀0G34次)㊁常规磨损阶段(走刀35G166次)㊁失效磨损阶段(走刀167G315次).图6㊀铣刀磨损均值图像F i g .6㊀M e a n i m a ge of c u t t e rw e a r 2.2㊀振动信号处理2.2.1㊀特征提取笔者综合时域㊁频域及时频域三方面开展特征提取工作,选取时域3个特征参数(均值㊁标准差㊁均方根)㊁频域3个特征参数(重心频率㊁频率方差㊁均方频率);对时频域进行6层小波包分解,将前32频带能量作为检测特征(96个特征向量);最终得出114个特征向量.采用皮尔逊相关系数法计算所有特征向量与铣刀磨损量之间的相关关系.在时域及频域内,根据相关系数大于0.95筛选出时域的6个特征量;在时频域内,根据相关系数大于0.97筛选出10个特征量.2.2.2㊀S S A E N 特征降维笔者应用S S A E N 进行特征降维,通过相关系数法及相应条件筛选出的16个特征向量,将16ˑ315维的矩阵降维成1ˑ315维的矩阵.降维的目标主要有两个:①保证降维向量与初始特征向量的维度一致;②通过降维有效避免特征选择过程中对先验知识的要求,无需将16个特征向量分别建模比较结果.选择3层S S A E N 结构进行降维,特征降维的具体方案如下:①将16个特征向量分别进行归一化并整合为16ˑ315维的矩阵;②设置稀疏自动编码网络的相关参数,其中,编码及解码函数为S i gm o i d 函数,迭代次数为1000,稀疏性参数为0.05,训练自动编码器的算法选择缩放共轭梯度下降函数;③按100G20G1结构设置三层隐藏层进行训练,得到降维向量.将最终降维后的特征向量进行(0,1)归一4702 中国机械工程第31卷第17期2020年9月上半月中国机械工程h tt p://ww w.cm em o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.化,绘制曲线,如图7所示.整条曲线上升趋势明显,特别是走刀300次以后曲线仍平滑过渡,已明显优于单个特征向量,表明S S A E N 特征降维具有较佳的效果.图7㊀S S A E N 模型降维向量曲线F i g .7㊀S S A E N m o d e l d i m e n s i o n a l i t y re d u c t i o n v e c t o r c u r v e2.2.3㊀小波尺度图从信号的时域波形可观察到实时变化情况,却无法得知各个时刻相应的频率成分;频域分析可以较清晰地得到频率成分,却难以划定相应的时间范围.小波尺度图可很好地兼顾信号的时间频率关系,通过小波尺度图中的颜色变化确定不同时刻与频率的能量变化情况,可作为故障诊断的模型输入[15].一般而言,选用不同小波基进行小波变换分析时,其结果往往大相径庭.目前,小波基的选取尚未形成一个统一的理论方法,因而在实际选用小波基时多半仍是根据经验选择,如M r o l e t 小波一般适用于图像识别与特征提取,H a a r 小波处理数字信号居多,S h a n n o n 在差分方程求解方面效果较佳[16].笔者针对振动信号,选取复M o r l e t 小波㊁d b 18小波㊁S y m 8小波㊁M e ye r 小波等完成小波尺度图的转换工作,与此同时,为避免铣削时切入和切出的影响,选取一个采样周期中的10000~60000个数据,将频率归一化在(0,0.5)之间,图8~图11为转换后的小波尺度图.图8㊀复M o r l e t 小波尺度图F i g .8㊀C o m pl e xM o r l e tw a v e l e t s c a le 图9㊀d b 18小波尺度图F i g.9㊀d b 18w a v e l e t s c a l e 图10㊀S ym 8小波尺度图F i g .10㊀S ym 8w a v e l e t s c a l e 图11㊀M e y e r 小波尺度图F i g .11㊀M e ye rw a v e l e t s c a l e 观察图8~图11可以发现,d b 18㊁S ym 8㊁M e ye r 小波尺度图整体比较相似,各个尺度之间的区别不大,能量频带对比不够明显,较难得到可用信息;复M o r l e t 小波尺度图对比明显,能够很好地反映铣刀的磨损状态信息,因此将复M o r l e t 小波转化的小波尺度图作为C N N 模型输入数据.2.3㊀深度卷积神经网络及迁移学习比较对于C N N 模型,依照A l e x n e t 网络架构搭建相应的卷积㊁池化及全连接层等.设置学习率为0.001,最大迭代次数为100,M i n i b a t c h S i z e (小批量)为128,采用D r o p o u t 正则化策略,D r o p o u t 概率为0.5,选取网络调整参数算法为带动量的随机梯度下降(s t o c h a s t i c g r a d i e n td e s c e n tw i t h m o Gm e n t u m ,S G D M )算法,误差函数为交叉熵损失函数,并绘制迭代误差曲线及分类结果的混淆矩阵.对于基于A l e x n e t 的T L 模型,保留A l e x n e t5702 采用深度学习的铣刀磨损状态预测模型戴㊀稳㊀张超勇㊀孟磊磊等中国机械工程h tt p://ww w.cm e m o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.的卷积层与池化层部分,将其最后三层设置为刀具磨损状态对应的3种类别,再应用已划分好的小波尺度图训练集进行训练,实现参数微调,训练出特定适用于刀具磨损状态识别的全连接网络.具体参数选择同C N N 模型.2.3.1㊀小样本数据集将315次走刀的振动数据转化为315张小波尺度图,图像尺寸为227ˑ227,R G B 三通道.每6次走刀选取一次走刀数据作为预测数据,其中预测数据总计53个,具体见表2.表2㊀训练数据与预测数据的图片数T a b .2㊀N u m b e r o f p i c t u r e s o f t r a i n i n g da t a a n d pr e d i c t i o nd a t a 数据分类走刀次数预测数据测试数据初步磨损阶段1~34628常规磨损阶段35~16622110急剧磨损阶段167~31525124㊀㊀(1)通过A l e x n e t 模型进行训练测试.A l e x n e t模型经过100次迭代后,准确率维持在67.9%,其中,迭代过程误差函数下降缓慢,整体预测准确率很低.表3所示为A l e x n e t 模型准确率,分析表3可知,模型的主要分类错误在第一类和第二类,其中,第一类6个预测数据完全预测错误,第二类有11个预测错误,第三类则完全正确.导致该情况发生的可能原因有两个:①数据量太小,315张小波尺度图难以达到深度学习的要求,导致模型发生欠拟合情况;②由于刀具磨损曲线自身的性质,三类分类标准不均衡,初步磨损阶段训练集仅有28张训练图像,远小于常规磨损阶段和急剧磨损阶段的110张和124张,急剧磨损阶段的数据最多,分类准确率最高,因而导致分类的巨大误差.表3㊀A l e x n e t 模型准确率T a b .3㊀A l e x n e tm o d e l a c c u r a c y %初步磨损阶段常规磨损阶段急剧磨损阶段综合预测准确度05010067.9㊀㊀(2)基于A l e x n e t 的迁移学习模型进行训练测试.迁移学习模型在前10次迭代时,损失函数值迅速减小,在第19次迭代达到了接近100%的准确率.表4所示结果表明铣刀磨损的三类分类标签无一错误.表4㊀迁移学习模型准确率T a b .4㊀T r a n s f e r l e a r n i n g m o d e l a c c u r a c y re s u l t s %初步磨损阶段常规磨损阶段急剧磨损阶段综合预测准确度100100100100㊀㊀(3)经过训练,可得A l e x n e t 模型准确率为67.9%,基于A l e x n e t 的迁移学习模型准确率为100%.在小样本集的训练和预测上,迁移学习的效果优于深度学习模型,这是因为迁移学习模型很好地保留了A l e x n e t 模型在图像识别初级特征的参数,结合已有的训练数据进行有监督的学习,保证了在高维特征识别的高准确率.2.3.2㊀扩充样本数据集从上文可知小样本数据集的C N N 模型效果不佳,因此保持预测数据不变,针对训练数据进行旋转㊁平移㊁镜像㊁转置等操作,将训练数据集扩大至2096张图片,得到表5.表5㊀扩充后的训练数据与预测数据的图片数T a b .5㊀N u m b e r o f p i c t u r e s o f t h e e x t e n d e d t r a i n i n gd a t a a n d p re d i c t i o nd a t a数据分类走刀次数预测数据测试数据初步磨损阶段1~346224常规磨损阶段35~16622880急剧磨损阶段167~31525992㊀㊀(1)A l e x n e t 模型在扩充数据集上进行训练测试,见表6.相比于表3,表6中的精度得到了巨大提高,从67.9%增大至98.1%,仅第三类的分类结果出现1例错误,其他分类结果均正确.这表明经过数据集的扩充,A l e x n e t 深度学习模型效果能够得到实质性的提升,且与分类数据集大小没有直接关系.表6㊀A l e x n e t 模型准确率结果(扩充数据集)T a b .6㊀A c c u r a c y re s u l t s of t h eA l e x n e tm o d e l (e x pa n d e dd a t a s e t )%初步磨损阶段常规磨损阶段急剧磨损阶段综合预测准确度1001009698㊀㊀(2)基于A l e x n e t 的迁移学习模型在扩充数据集上进行训练测试.表7表明迁移学习模型在扩充数据集和小数据集上均表现优异.由此验证了迁移学习模型的表现效果极佳,其分类结果的准确率高达100%.表7㊀迁移学习模型准确率结果(扩充数据集)T a b .7㊀A c c u r a c y r e s u l t s o f t h e t r a n s f e r l e a r n i n g mo d e l (e x pa n d e dd a t a s e t )%初步磨损阶段常规磨损阶段急剧磨损阶段综合预测准确度100100100100㊀㊀(3)经过多次测试后,发现模型的准确率基本稳定,A l e x n e t 模型准确率为98.1%,基于A l e x Gn e t 的迁移学习模型准确率为100%.可以得到以下结论:①小样本数据集上的C N N 和迁移学6702 中国机械工程第31卷第17期2020年9月上半月中国机械工程h tt p://ww w.cm em o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.习模型的准确率分别为67.9%和100%,在样本数量不够的条件下,迁移学习一般能发挥出更佳的效果;②C N N 模型在两种不同数据集上的准确率分别为67.9%和98.1%,扩充数据集操作后,深度学习模型能够更好地适应样本,具备更强的泛化能力;③扩充后的数据集中,刀具磨损的三阶段的图片数分别为224㊁880㊁992,C N N 和迁移学习模型的分类准确率分别达到了98.1%和100%,证明深度学习中不同分类训练数据集大小并不会对分类结果造成直接影响.2.4㊀两种深度学习方法与传统神经网络的比较将文中的两种深度学习模型同S S A E N 模型及传统神经网络进行比较,S S A E N 模型的输入数据为最终降维向量,传统神经网络的输入数据为Z 方向均方根特征向量(测试后发现,该特征量与铣刀磨损的相关性最佳).传统神经网络选择径向基神经网络(R B F N N )和极限学习机(e x Gt r e m e l e a r n i n g ma c h i n e ,E L M )[17].R B F N N 的径向基函数扩展速度为0.45;E L M 隐含层神经元个数为30,S i gm o i d 为激活函数.3种模型分类的结果如表8所示.表8㊀三种模型准确率T a b .8㊀A c c u r a c y re s u l t s of t h r e em o d e l s %模型初步磨损阶段常规磨损阶段急剧磨损阶段综合S S A E N 模型100100100100R B F N N 模型010010088.7E L M 模型5010010094.3㊀㊀将两种深度学习模型与传统神经网络分类准确率对比可得最终结果:S S A E N 模型与基于A l e x n e t 的迁移学习模型准确率均明显高于传统神经网络模型,两种深度学习模型的分类准确率均达到了100%,R B F N N 模型为88.7%,E L M 模型为94.3%.在本文的铣刀磨损分类预测中,基于深度学习的方法较传统神经网络方法的效率更高,建模过程更加简单,准确率远优于传统神经网络.3㊀结论(1)提出了堆叠稀疏自动编码网格S S A E N深度学习模型,精简了特征选择流程,摆脱了对先验知识和经验需求的依赖.(2)提出卷积神经网络C N N 与迁移学习深度学习模型,将振动数据转化的小波尺度图作为建模输入,极大优化了传统方法中的信号预处理㊁特征提取㊁特征选择等过程.通过大小数据集对比验证了小样本情况下的迁移学习模型效果优于C N N 模型,大量样本情况下两者模型拟合能力相近.(3)通过铣刀磨损不同类别数据集的对比发现,刀具磨损数据集的大小对深度学习模型拟合过程影响较小,但C N N 模型需要大量数据才能产生效果.(4)提出的基于深度学习模型比传统神经网络模型建模更加简单,测试证明,在效率和准确率指标上,提出的两种模型均远优于传统神经网络.本文提出的两种深度学习模型仍受制于复杂的车间制造环境.在今后的工作中,应当针对两种深度学习模型进行更为深入的研究,以保证模型更佳的泛化性能.参考文献:[1]㊀R E HO R N A G ,J I A N GJ ,O R B A N P E .S t a t e Go f Gt h e Ga r tM e t h o d s a n dR e s u l t s i nT o o lC o n d i t i o n M o Gn i t o r i n g :aR e v i e w [J ].T h e I n t e r n a t i o n a l J o u r n a l o f A d v a n c e d M a n u f a c t u r i n g T e c h n o l o g y,2005,26(7/8):693G710.[2]㊀李威霖.车铣刀具磨损状态监测及预测关键技术研究[D ].成都:西南交通大学,2013.L I W e i l i n .R e s e a r c h o n K e y T e c h n o l o g i e so f T o o l C o n d i t i o n M o n i t o r i n g a n dP r e d i c t i o n i nT u r n i n g an d M i l l i n g [D ].C h e n g d u :S o u t h w e s t J i a o t o n g Un i v e r s i Gt y,2013.[3]㊀陶欣,朱锟鹏,高思煜.基于形态分量分析的高速铣削加工刀具磨损在线监测[J ].中国科学技术大学学报,2017,47(8):699G707.T A O X i n ,Z HU K u n p e n g ,G A OS i yu .O n Gl i n eM o Gn i t o r i n g o fT o o lW e a r i n H i g hS p e e d M i l l i n g Ba s e d o n M o r p h o l o g i c a lC o m p o n e n t A n a l ys i s [J ].J o u r n a l o fU n i v e r s i t y o fS c i e n c ea n d T e c h n o l o g y ofC h i n a ,2017,47(8):699G707.[4]㊀曹伟青,傅攀,张尔卿.遗传算法优化的模糊神经网络在刀具磨损诊断中的应用[J ].机械科学与技术,2014,33(11):1682G1687.C A O W e i q i n g ,F U P a n ,Z HA N G E r q i n g .A p pl i c a Gt i o no fG A Gf u z z y Gn e u r a lN e t w o r k s i nT o o lW e a rD i Ga g n o s i s [J ].M e c h a n i c a l S c i e n c e a n d T e c h n o l o g y,2014,33(11):1682G1687.[5]㊀孙巍伟,黄民,高延.基于E M D GHMM 的机床刀具磨损故障诊断[J ].机床与液压,2017,45(13):1682G1687.S U N W e i w e i ,HU A N G M i n ,G A O Y a n .C N CT o o l s W e a r i n g F a u l t D i a g n o s i s B a s e d o n E M D GHMM [J ].M a c h i n e T o o la n d H yd r a u l i c ,2017,457702 采用深度学习的铣刀磨损状态预测模型戴㊀稳㊀张超勇㊀孟磊磊等中国机械工程h tt p://ww w.cm em o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.(13):178G181.[6]㊀林颖,刘亚俊,陈忠.基于分形理论和神经网络的刀具磨损监测[J ].中国机械工程,2004,15(16):20G22.L I N Y i n g ,L I U Y a j u n ,C H E N Z h o n g .T o o l Gw e a r D e t e c t i o n U s i n g F r a c t a l T h e o r y a n d N e u r a l N e t Gw o r k [J ].C h i n a M e c h a n i c a lE n g i n e e r i n g ,2004,15(16):20G22.[7]㊀曹大理,孙惠斌,张纪铎,等.基于卷积神经网络的刀具磨损在线监测[J /O L ].计算机集成制造系统,2018:1G12[2019G03G01].h t t p :k n s .c n k i .n e t /k c m s /d e t a i l /11.5946.T P .20180913.1536.020.h t m l .C A OD a l i ,S U N H u i b i n ,Z HA N GJ i d u o ,e ta l .I n Gp r o c e s sT o o l C o n d i t i o nM o n i t o r i n g B a s e d o nC o n v o Gl u t i o nN e u r a lN e t w o r k [J /O L ].C o m p u t e r I n t e gr a t e d M a n u f a c t u r i n g S ys t e m ,2018:1G12[2019G03G01].h t Gt p:k n s .c n k i .n e t /k c m s /d e t a i l /11.5946.T P .20180913.1536.020.h t m l .[8]㊀张存吉.智慧制造环境下感知数据驱动的加工作业主动调度方法研究[D ].广州:华南理工大学,2016.Z HA N G C u n j i .R e s e a r c h o n P r o a c t i v eS c h e d u l i n g A p p r o a c h e s f o r J o b Gs h o p sB a s e do nS e n s o r y Da t a i n W i s d o m M a n u f a c t u r i n g [D ].G u a n gz h o u :S o u t hC h i Gn aU n i v e r s i t y o f S c i e n c e a n dE n g i n e e r i n g,2016.[9]㊀时培明,梁凯,赵娜,等.基于深度学习特征提取和粒子群支持向量机状态识别的齿轮智能故障诊断[J ].中国机械工程,2017,28(9):1056G1061.S H IP e i m i n g,L I A N G K a i ,Z HA O N a ,e t a l .I n t e l Gl i g e n t F a u l t D i a g n o s i sf o r G e a r s B a s e d o n D e e pL e a r n i n g F e a t u r e E x t r a c t i o n a n d P a r t i c l e S w a r m O pt i m i z a t i o n S VM S t a t eI d e n t i f i c a t i o n [J ].C h i n a M e c h a n i c a l E n g i n e e r i n g,2017,28(9):1056G1061.[10]㊀林杨,高思煜,刘同舜,等.基于深度学习的高速铣削刀具磨损状态预测方法[J ].机械与电子,2017,35(7):12G17.L I N Y a n g ,G A OS i y u ,L I U T o n g y u ,e t a l .AD e e pL e a r n i n gGb a s e d M e t h o df o rT o o l W e a rS t a t eP r e Gd i c t i o n i nH i g hS p e e d M i l l i n g [J ].M a c h i n e r y &EGl e c t r o n i c s ,2017,35(7):12G17.[11]㊀孙文珺,邵思羽,严如强.基于稀疏自动编码深度神经网络的感应电动机故障诊断[J ].机械工程学报,2016,52(9):65G71.S U N W e n j u n ,S HA OS i y u ,Y A N R u q i a n g.I n d u c Gt i o n M o t o rF a u l tD i a g n o s i sB a s e do nD e e p N e u r a l N e t w o r k o f S p a r s e A u t o Ge n c o d e r [J ].J o u r n a lo f M e c h a n i c a l E n g i n e e r i n g,2016,52(9):65G71.[12]㊀刘辉海,赵星宇,赵洪山,等.基于深度自编码网络模型的风电机组齿轮箱故障检测[J ].电工技术学报,2017,32(17):156G163.L I U H u i h a i ,Z HA O X i n g y u ,Z HA O H o n gs h a n ,e ta l .F a u l t D e t e c t i o n o f W i n d T u r b i n e G e a r b o x B a s e do nD e e p Au t o e n c o d e rN e t w o r k [J ].T r a n s a c Gt i o n so fC h i n aE l e c t r o t e c h n i c a lS o c i e t y ,2017,32(17):156G163.[13]㊀K R I Z H E V S K Y A ,S U T S K E V E RI ,H I N T O N G.I m a g e N e tC l a s s i f i c a t i o n w i t h D e e p Co n v o l u t i o n a l N e u r a lN e t w o r k s [J ].C mm u n i c a t i o n s o f t h eA C M ,2017,60(6):1G9.[14]㊀P A NSJ ,Y A N G Q.AS u r v e y onT r a n s f e rL e a r n Gi n g [J ].I E E E T r a n s a c t i o n so n K n o w l e d ge &D a t a E n g i n e e r i n g,2010,22(10):1345G1359.[15]㊀彭朋.B T A 深孔钻削钻头磨损状态卷积神经网络识别技术研究[D ].西安:西安理工大学,2017.P E N GP e n g.R e s e a r c ho nC o n v o l u t i o nN e u r a lN e t Gw o r kI d e n t i f i c a t i o n T e c h n o l o g y fo r W e a rS t a t eo f B T A D e e p D r i l l i n g B i t [D ].X i a n :X i a nU n i v e r s i t yo fT e c h n o l o g y,2017.[16]㊀陈泽鑫.小波基函数在故障诊断中的最佳选择[J ].机械科学与技术,2005,24(2):172G175.C H E N Z e x i n .T h e S e l e c t i o n o f W a v e l e t B a s ei n M a l f u n c t i o nD i a gn o s i s [J ].M e c h a n i c a lS c i e n c ea n d T e c h n o l o g y,2005,24(2):172G175.[17]㊀HU A N G G B ,Z HU Q Y ,S I E W C K .E x t r e m eL e a r n i n g M a c h i n e :a N e w L e a r n i n g Sc h e m e o f F e ed f o r w a r dNe u r a l N e t w o r k s [C ]ʊ2004I E E E I n Gt e r n a t i o n a l J o i n tC o nf e r e n c eo n N e u r a lN e t w o r k s .B u d a pe s t ,2004:10.1109/I J C N N.2004.1380068.(编辑㊀张㊀洋)作者简介:戴㊀稳,男,1995年生,硕士研究生.研究方向为刀具磨损预测㊁智能优化算法.发表论文2篇.E Gm a i l :476077401@q q.c o m .张超勇(通信作者),男,1972年生,教授.研究方向为智能调度算法㊁网络化制造㊁可持续制造.发表论文120篇.EGm a i l :z c yh u s t @m a i l .h u s t .e d u .c n .8702 中国机械工程第31卷第17期2020年9月上半月中国机械工程h tt p://ww w.cm em o.or g.cn公众号:t ra ns -c me sCopyright©博看网 . All Rights Reserved.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基金项目:国家支撑计划项目(2006BAF01A27)收稿日期:2009年1月支持向量机刀具磨损预测模型及MAT LAB 仿真叶蔚,王时龙,雷松重庆大学摘要:针对刀具使用时加工参数多变的实际情况,提出使用最小二乘支持向量机(LS -S VM )建立模型并对刀具磨损进行预测:首先引入最小二乘支持向量机建立刀具磨损模型,然后针对具体实验数据,采用交叉验证的办法,选取优化的核参数。

实验和仿真结果表明:该模型可以有效地学习刀具磨损中的非线性关系,刀具磨损的预测精度较高。

因此该模型可以用作对实际加工中的刀具磨损进行有效预测,并为切削参数的实际选择提供依据。

关键词:刀具磨损;向量机模型;M AT LAB 仿真中图分类号:TG 701 文献标志码:APredicting Model of Cutting Tool Wear B ased on Least Squares SupportV ector Machine and MAT LAB SimulationY e Wei ,Wang Shilong ,Lei S ongAbstract :With the variable parameter appearing in the using of tool ,the m odel built by least squares support vector ma 2chines (LS -S VM )method is provided to predicting tool wear.Firstly ,LS -S VM was introduced to m odel the wearing of tool.Aiming at the specific sam ple ,the method of cross validation is used to choose the proper kernel function parameters.Results of simulations and experiments showed that the LS -S VM m odel based on radial basis function kernel (R BF )could effectively learn the non 2linear relationship in tool wear.This method could obtain higher prediction accuracy.As a result ,the m odel could effec 2tively predict tool wear and provide theoretical basis for the selection of machining parameters in the actual processing.K eyw ords :cutting tool wear ;S VM m odel ;M AT LAB simulation 1 引言在切削加工中,刀具寿命是一个重要的参数,它直接影响到刀具需求计划制定、刀具成本核算、生产效率和加工成本。

由于刀具寿命的评价依赖于刀具的磨损和磨钝标准的建立,因此对刀具寿命的预测归根到底是对刀具磨损的预测。

目前对于刀具的磨损预测主要有两种形式:第一种:通过分析磨损机理建立模型。

如T akeyama 和Murata 针对磨料磨损和渗透磨损建立的“差分”磨损模型,Usui 等针对粘结磨损建立的“差分”磨损模型等[1,2]。

这种针对不同磨损建立的模型虽然可以达到一定的精度预测要求,但是泛化能力不强,难以推广使用。

第二种:通过试验方法建立刀具的磨损和寿命预测的经验公式。

如美国的T aylor 公式和欧洲的Hasting 公式。

但T aylor 公式和Hasting 公式只是简单描述了刀具磨损与切削用量的关系,虽然简明易用,但是随着目前高速、超高速切削加工等新技术以及新型材料的推广应用,单凭经验公式已经无法完全满足刀具寿命预测的要求。

统计学习理论(Statistic Learning Theory ,S LT )是一种专门研究小样本情况下机器学习规律的基本理论和数学构架。

由Vapnik 提出的基于结构风险最小的学习机器支持向量机(Support Vector Machine ,S VM )作为一种非常有潜力的分类技术,是一种基于统计学习理论的模式识别方法,能够非常成功地处理回归问题(时间序列分析)和模式识别(分类问题、判别分析)等诸多问题,S VM 从理论上保证了模型的最大泛化能力,在解决小样本、非线性及高维模式识别问题中表现出特有的优势,并可推广应用于预测和综合评价等领域。

笔者针对刀具使用时必然面对多变的加工参数的情况,提出使用最小二乘支持向量机(LS -S VM )建立模型并对刀具磨损进行预测。

2 支持向量机回归模型的建立刀具使用寿命的经验公式可以归结为T =(d ,v ,f )(1)式(1)在一定程度上反映了切削参数对刀具寿命的影响。

与此同时,刀具寿命的量化还受到磨钝标准的制约。

按照标准规定,选取刀具后刀面的磨损量VB 来衡量刀具的磨损程度[3]。

通过对比实际加工中测得的数据与经验公式算出的数据,得到刀具后刀面磨损随切削时间的变化曲线(如图1所示)。

(其中,‘+’实线代表理想加工中的磨损曲线,‘O ’虚线代表实际加工中的磨损曲线)图1 刀具的磨损曲线图由图1可知,实际加工时的刀具磨损曲线受实际加工环境影响呈现波动情况,反映了刀具加工环境是一个受到众多因素影响的复杂系统,切削参数和刀具磨损之间呈现一种高度非线性关系。

但是两条曲线反映的切削时间和切削用量对刀具磨损的影响趋势是一致的,而且两种情况下刀具经历初期磨损、正常磨损和急剧磨损的阶段也是一致的。

因此可以选取d 、v 、f 和切削时间t 这四个因素为加工环境确定下影响刀具磨损的主要因素。

2.1 LS -SV M 基本原理最小二乘支持向量机(Least Squares Support Vec 2tor Machines ,LS -S VM )是基于支持向量机方法中的一种。

最小二乘支持向量机采用最小二乘线性系统代替传统的支持向量即采用二次规划方法解决模式识别问题,它通过构造损失函数将原支持向量机中算法的二次寻优变为求解线性方程,因此能够有效地减少计算的复杂性。

首先给定一个由N 个样本数据组成的训练集{x k ,y k }N K =1其中输入数据x k ∈R m,输出数据y k ∈R 。

则函数拟合问题可以描述为以下最优化问题:min w ,eJ (w ,e )=12w T w +12γ∑N k =1e 2k (2)S.T.y k =w T<(x k )+b +e k (k =1,2,…,N )(3)式中,<(x k )用于将输入数据从空间R m 映射到高维特征空间R mh ;w ∈R mh 为加权向量;γ>0为惩罚系数,可以调整误差所起的作用;e k ∈R 为误差变量;b ∈R 为偏置值。

用Lagrange 法求解这个优化问题,即有 L (ω,b ,ζ,α,γ)=12ωg ω+c ∑n k =1ζ2k-∑nk =1α1(<(x k )+b +ζk -y k )(4)式中,αk (k =1,2,…,N )是拉格朗日乘子。

由9L 9ω=9L 9ζ=9L 9α=9L9γ=0,可得ω=∑nk =1αk <(x k ),∑nk =1αk =0,αk =c ζk(5)核函数K (x i ,x j )=<(x i )g <(x j )是满足Mercer 条件的对称函数,根据式(5)及约束条件(3)可将优化问题转化为求解线性方程组01∧11K (x 1,x 1)+1/c∧K (x 1,x 1)MM MM 1K (x 1,x 1)∧K (x 1,x 1)+1/cb α1Mα1=0y 1M y 1(6)最后得到LS 2S VM 拟合模型为y (x )=∑Nk =1αk K (x k ,x )+b(7)式中,αk 表示支持向量,αk 和b 可根据训练样本数据求得;K (x i ,x j )称为核函数。

LS 2S VM 模型的学习训练主要是对线性方程组(6)进行求解,而用LS 2S VM 模型进行预测只需计算各个训练样本与待测样本之间的核函数K (x i ,x j ),不涉及函数<(x k )的具体形式。

2.2 MAT LAB 预测模型的建立MAT LAB 系统主要包括以下几个部分:MAT LAB开发环境、MAT LAB 语言、MAT LAB 工具箱和MAT 2LAB 的API ,主要利用LS -S VM 工具箱进行仿真模拟[4],具体流程见图2。

图2 建模流程图要建立预测模型,首先需要分析确定影响刀具磨损的特征参量,如刀具切削参数、切削时间以及工件与刀具材料;然后对数据进行预处理,构建学习样本,选择核函数,将学习样本输入支持向量机中进行学习,获得输入与输出的精确映射关系,最后输入新的特征参量数据到支持向量机中进行预测。

具体步骤如下:(1)学习及测试样本的获取实验样本所用的刀具材料为硬质合金刀具(M10),刀具参数为前角γ0=210°,后角α0=810°,主偏角K r =35°,工件材料为铸造高锰钢(Z Mn13)。

通过采用不同的切削参数进行分组试验,一共进行8组实验,各组试验中每间隔3分钟检测一次刀具后刀面磨损量,由此得到80个刀具磨损样本数据。

各组采用的切削参数见表1,获得的样本数据见图3。

表1 切削参数条件表实验编号切削参数d (mm )v (m/m in )f (mm/rev )10.5210.0520.5430.73 1.5430.740.5210.750.5430.056 1.5210.77 1.5210.581.5430.05图3 样本数据图(2)样本数据的归一化将所测得的80个数据分为两组,一组用于学习,另一组用于预测。

样本数据对模型的预测具有决定性作用,因此对样本数据采用归一化处理。

样本数据的归一主要是对样本数据本身的压缩,为了防止样本每个节点数据的大小差异性,将其压缩到(-1,1)之间。

计算公式如下:X 1=2((X -X min )/(X max -X min ))-1(8)式中,X 为样本集中某个寿命影响因素压缩前的值;X 1为压缩后的值,X max 、X min 分别为该影响因素所有取值中的最大值和最小值。

(3)核函数的选择选择核函数是建立模型的重要一环[5]。

在此,选用高斯径向基核(RBF )函数为模型的核函数,即K (x i ,x j )=exp (-‖x i -x j ‖2/σ2)(9)式中σ为核参数,该核函数具有较好的学习能力和较宽的收敛域。