《管道内检测介绍》PPT课件

燃气管道的检验ppt医学课件

第十二条 使用单位应当根据检验周期,对 GBI-III级次高 压燃气管道制定全面检验和合于使用评价计划,对 GBl-IV 级次高压燃气管道、 GBl-V级和 GBl-VI级中压燃气管道、 GB2级热力管道,制定全面检验计划,并且及时向压力管 道使用登记部门申报全面检验、合于使用评价计划,在合 于使用评价或者全面检验有效期届满前 1个月之前向检验 机构、评价机构提出全面检验、合于使用评价要求,安排 全面检验、合于使用评价工作。

第十八条 有下列情况之一的管道,应当按照许用压力进 行耐压强度校核:

(一)全面减薄量超过管道公称壁厚 20%的; (二)操作参数发生增大的; (三)输送介质种类发生重大变化,改变为更危险介质的。

耐压强度校核参照相应国家标准或者行业标准的规定进行。

第十九条 有下列情况之一的管道,应当进行应力分析校 核:

(三)合于使用评价,在全面检验之后进行。合于使用评价包 括对管道进行的应力分析计算;对危害管道结构完整性的 缺陷进行的剩余强度评估与超标缺陷安全评定;对危害管

道安全的主要潜在危险因素进行的管道剩余寿命预测、以

及在一定条件下开展的材料适用性评价。

定期检验中的全面检验和合于使用评价,应当采用完整性 管理理念中的检验检测评价技术,开展基于风险的检验检 测,并且确定管道的事故后果严重区。

(一)允许使用,检查结果符合有关安全技术规范的规定;

(二)进行全面检验,发现存在超出有关安全技术规范规定 的缺陷,并且不能满足安全使用要求。

第三章 全面检验与合于使用评价

第一节 全面检验

第十三条 全面检验前,检验机构应当对提交和收集的以 下资料进行审查、分析:

(一)设计图纸、文件与有关强度计算书; (二)管道元件产品质量证明资料; (三)安装监督检验证明文件、安装及其竣工验收资料; (四)管道使用登记证;

压力管道的无损检测ppt课件

影响检测精度和可靠性。

射线检测与超声波检测的比较 :

射线检测

超声波检测

特点 透射式

反射式

优 直观性好

射线检测的特点

1、检测结果有直接记录,可以获得缺陷 投影的直观图象,缺陷定性定量准确。 2、体积型缺陷检出率很高。而面积型缺 陷的检出率遭到多种要素影响。 3、适宜检验较薄的工件而不适宜较厚的 工件。 4、适宜检测对接焊缝,检测角焊缝效果 较差,不适宜检测板材、棒材、锻件。

射线检测的特点

5、对有些试件或构造不适用。 6、对缺陷在工件中厚度方向的位置 和高度尺寸确实定比较困难。 7、射线照相检测本钱高,速度慢。 8、射线对人体有损伤。

1.根本知识 1.1 无损检测的定义

现代无损检测的定义是:在不损坏试件 的前提下,以物理(或化学)方法为手段,借 助先进的技术和设备器材,对试件的内部 及外表的构造,性质,形状进展检查和测 试的方法。

压力管道的产中品规无的定运,损用如检性技能术测要条求件质通、量常规在范控其及技验制术收文规件范

等,以一定的技术质量目的反映。无损

成本低,检测距离大

点 可记录

实时性好

体积性缺陷敏感 面状缺陷敏感

-

无污染

成本高,检测距离小 可记录差

缺 实时性较差

直观性差

点 有污染

1.无损检测根本知识

1.3.3.磁粉检测 1.3.3.1 根本概念

生活中存在着许多磁的景象,我们把可 以吸引铁、钴、镍等物质的性质称为磁性, 而具有磁性的和的体称为磁体。使原来的不 带磁性的物体具有磁性叫磁化,能被磁化的 资料称为磁性资料。

管道内检测介绍_图文

2

3 4 5

第二步

第三步 第四步 第五步

磁力钢刷式清管器 (双导向钢刷磁铁) 磁力钢刷式清管器 (双导向钢刷磁铁带测径盘)

四、实施方案

(四)管线几何检测 管道几何检测是测量管道因施工及使用过程中产生的 变形,对管道阀门、三通、弯头等管件进行测量标识,并 对上述管件及管道变形给予量化尺寸。 几何变形检测器结构图 几何检测探头 数据处理记录器 传感器

5) 管道漏磁检测 6) 测试数据分析 7) 管道检测报告 8) 完整性管理(可选)

四、检测流程

(一)管线调查

1、管线基本情况调查 管道的基本参数见《管道内检测调查表》 2、流程改造

1)安装收发球筒及管道清洗附属装置(装置正后方需留出3

米的空间,便于安装或取出检测设备); 2)对局部管道弯头进行整改,使之具备2D的施工条件。 3)对管道附属设备如:闸门等进行改造,使之具备检测条 件。

一、内管检测的必要性

二、内管检测技可行性 三、检测依据 四、检测流程 五、风险点控制 六、应急预案

三、检测依据

依据 四、检测流程 五、风险点控制 六、应急预案

四、检测流程

检测流程

1) 管道调查 2) 试通球 3) 检测前清洗 /验证

4) 管道几何检测

四、检测流程

(三)管道清洗 管道清洗的目的是净化管道、设备和工艺,以循序渐进的 方法从输油、输气管道中去除污物、沉淀物、氧化铁堆积物, 对于减缓内腐蚀、提高管道输送量、保障管道安全运营都有十 分重要的作用。同时也是检测做好准备,增加检测精度。

四、检测流程

清管器的选型和清管次数 序号 1 清管次数 第一步 清管器类型 标准双向清管器 (双导向4密封皮碗) 磁铁清管器 (双导向磁铁) 钢刷式清管器 (双导向钢刷)

长输管道的检测PPT课件

2、管道检测的特点

2.2管道检验检测的难度大

管道的种类多,数量大,设计、制造、安装、 应用管理环节多;跨越空间大,边界条件复杂; 材料应用种类多,强度级别差异大;管道及其 元件产品质量参差不齐;多数管道为埋地敷设, 并且外表面有保温层或防腐层覆盖,难以直观 地检测管道缺陷,这些都给管道的准确检测增 加了难度。

中石化镇海炼化12条长输油管线 腐蚀防护系统检测评价(144Km)

我国埋地管道里程数介绍

2006年末,全国输油(气)管道里程为48226 公里,比2002年增长62%,年均增长12.8%。其中 输油管24136公里,输气管24090公里,分别比2 002年末增长61.3%和62.7%。2006年底,管道 输油(气)能力为66948万吨/年,比2002年增长 68.4%,年均增长13.9%。其中输油能力57530万 吨/年,输气能力9418千万立方米/年,分别比200 2年增长59.3%和158.9%。

我国西气东输工程于2002年7月4日开工建设,西起 新疆轮南,经过戈壁沙漠、黄土高原、太行山脉,穿越黄河、 淮河、长江,途经九个省、自治区、直辖市,最后到达上海

全长约4000公里,2004年12月30日全线供气。 该工程是目前中国管径最大、管壁最厚、压力等级最高、 技术难度最大的管道工程,创造了世界管道建设史上的高 速度。它的建成和运营,开通了中国横贯东西的一条能源 大动脉,标志着中国天然气管道建设整体水平上了一个新 台阶,对于推进西部大开发、加快中西部地区发展具有重 大作用。

2、管道检测的特点

2.3 管道检验检测的技术和方法较多

管道的检验检测检测技术逐渐形成管道内、外 检测技术(智能检测、涂层检测)两个分枝

不同的外检测技术有其各自的优缺点 倾向于同时采用多种方法,结合管道的相关信

管子检查PPT课件

采用目视、化学分析、无损检测等方法进行管子 检查。

检查内容

检查管子的材质、规格、连接方式、腐蚀情况、 支撑结构等,以及管子内部的化学物质状态。

检查结论

发现部分管子存在腐蚀、裂纹等问题,需要进行 修复或更换。同时,提出了相应的改进措施和预 防措施,加强了安全管理制度和操作规程的执行 力度。

谢谢观看

预防性维护

通过预防性维护,可以降 低管子故障的概率,确保 管子的正常运行。

及时处理问题

一旦发现管子存在问题, 应及时处理,避免问题扩 大化,确保管子的安全运 行。

预防管子故障

监测管子状态

通过监测管子的状态,可 以及时发现管子的异常情 况,避免因管子故障导致 的生产事故。

定期更换管子

对于一些易损件,需要定 期更换,以降低管子故障 的概率。

02

管子检查的方法

外观检查

目视检查

工具辅助检查

通过肉眼观察管子的表面,检查是否 有裂纹、变形、腐蚀等损伤。

使用测量工具如直尺、角尺等,测量 管子的尺寸,检查是否符合要求。

触摸检查

用手触摸管子表面,感受是否有凹凸、 鼓包等现象,判断管子是否有损伤。

内部检查

清洗检查

将管子内部清洗干净,观察内部 是否有杂质、裂纹、腐蚀等现象。

加强管子保养

通过加强管子的保养,可 以提高管子的使用寿命, 降低故障率。

提高管子使用寿命

正确使用管子

按照操作规程正确使用管子,可 以避免因误操作导致的管子损坏。

合理选择管子材料

根据实际需求选择合适的管子材料, 可以提高管子的耐久性。

定期维护管子

通过定期维护,可以及时发现并解 决潜在问题,延长管子的使用寿命。

管道检测与评价技术最新优质ppt课件

CIPS方法

消除土壤 IR降的影响,可以测取外加阴极保护系统下的真 实管地电位(off电位)。

检测过程示意图

36

37

CIPS方法检测现场

38

RD-SCM 检测仪

用途:杂散电流检测法 杂散电流是造成管体腐蚀穿孔的重要因素之一

杂散电流从钢管流出所造成的蚀孔

39

主要作用

a、直接测量应用 ? 管道杂散电流大小方向 ? 判别杂散电流的来源 ? 确定管道阳极倾向点位置 ? 测量管线的位置和埋深

? 腐蚀检测器:CDP ? 轴向裂纹检测器:AFD ? 裂纹及涂层剥离检测器:RoCD2 ? 几何尺寸检测器:EGP

17

ROSEN-轴向裂纹检测器

18

裂纹及涂层剥离检测器

19

几何尺寸检测器

20

管道外检测技术

检测内容

检测仪器

检测方法

1、外防腐层的检测

PCM检测仪

选频-变频法

? 破损

DCVG-CIPS检测仪

1、漏磁检测技术 2、超声波检测技术 3、射线检测技术 4、电磁声纳检测技术 5、涡流检测技术

10

管道内检测主要以国外公司为主 ? PII公司 ? ROSEN公司

GE PII的系列化检测器

金属损失类 缺陷检测器

裂纹类 缺陷检测器

通径检测器

11

12

13

14

15

高精度输气管线裂纹检测器

16

ROSEN公司系列化检测器

6、SY/T 0066-1992 管道防腐层厚度无损测量方法(磁性法)

7、SY/T 0063-1992 钢管防腐层检漏试验方法

7

8、SY/T 0379-1998 钢质管道煤焦油磁漆外防腐层技术标准 9、SY/T 6063-1994 埋地钢质管道防腐绝缘层电阻率现场测量技术规定 10、SY/T 6597-2004 钢质管道内检测技术规范 11、SY/T 0087-1995 钢质管道及储罐腐蚀与防护调查方法标准 12、SY/T 0443-1998 常压钢制焊接储罐及管道渗透检测技术标准 13、SY/T 4080-1995 管道、储罐渗漏检测方法 14、SY/T 5919-1994 埋地钢质管道干线电法保护技术管理规程 15、Q/SYJS 0054-2005 钢制管道内检测执行技术规范

管道内检测介绍

03

管道内检测的应用场景

油气管道内检测

检测目的

油气管道内检测的主要目的是确 保管道的完整性和安全性,防止 由于腐蚀、裂纹等缺陷引起的泄

漏和事故。

检测方法

常用的油气管道内检测方法包括 漏磁检测、超声波检测和涡流检 测等。这些方法可以通过在管道 内部安装检测器或者使用机器人

技术进行无损检测。

应用范围

对未来管道内检测的展望与建议

展望

未来管道内检测技术将朝着智能化、高精度、高效率的方向发展,如采用机器人技术进 行远程检测,提高检测精度和效率,减少人工成本。同时,随着传感器技术、数据分析 技术的发展,管道内检测的数据处理能力将得到进一步提升,为管道的维护和修复提供

更加科学和准确的依据。

建议

政府和企业应加大对管道内检测技术的研发和推广力度,鼓励技术创新,提高检测水平。 同时,建立健全的管道检测标准体系,加强行业监管,推动管道内检测行业的健康发展。 此外,加强国际合作与交流,吸收国外先进经验和技术,提升我国管道内检测的整体水

应用范围

给排水管道内检测广泛应用于城市供水、排水系统,工业园区、学校等集中供水的管道系 统,以及污水处理厂的排水管道系统。

化工管道内检测

01

检测目的

化工管道内检测的主要目的是确保化工管道的可靠性和安全性,预防由

于腐蚀、裂纹等缺陷引起的泄漏和事故,同时避免对环境造成污染。

02 03

检测方法

化工管道内检测通常采用射线检测、涡流检测、超声波检测等方法。这 些方法可以发现管道内部的缺陷并进行精确测量,同时还可以对检测结 果进行实时分析和评估。

应用范围

化工管道内检测广泛应用于石油化工、化学工业等领域中的工艺管道, 以及制药、食品等行业的特殊管道。

压力管道检测与评价技术介绍ppt课件

第一部分 压力管道完整性管理

作业文件 完整性管理作业文件包含以下55个文件: 1〕更新改造大修理计划管理办法; 42〕更改大修方案审查管理办法; 43〕计划项目经费管理规定; 44〕竣工验收管理办法; 45〕工程造价管理规定; 46〕安全活动文件; 47〕安全监督管理规定; 48〕动火作业管理规定; 49〕管线容器吹扫安全作业指导书; 50〕进入容器和有限空间安全作业指导书; 51〕防火防爆管理规定; 52〕安全教育培训文件; 53〕消防设施管理规定; 54〕污染物管理规定; 55〕网络信息系统远程站场维护作业指导书。

第一部分 压力管道完整性管理

(6) “运行安全指标〞是衡量管道完整性管理计划执行效果 的量化指标,用以评价完整性管理的有效性。其指标需简单、 易测量、可比较。

上述完整性管理技术框架主要包括六个方面,其中管 道完整性数据库的建立、管道安全评价与检测、风险性评价 是其基本环节,确定运行安全指标、维修计划及保护措施、 确定再评价时间等则是完整性管理体系的新内容,这反映出 管道安全管理从单一安全目标发展到优化、增效、提高综合 经济效益的多目标趋向。完整性管理要求管理者结合实际对 管线进行全面、系统的管理(包括信息、程序、管理对象、措 施等),并不断调整、完善。实际上不仅提出了一套管道管理 的新型技术体系,也是一种管道管理新型模式的体现。

作业文件

第一部分 压力管道完整性管理

完整性管理作业文件包含以下55个文件:

16〕基础设施管理程序; 17〕物资采购管理程序; 18〕项目管理程序; 19〕固定资产管理程序; 20〕合同管理程序; 21〕生产安全管理程序; 22〕消防安全管理程序; 23〕交通安全管理程序; 24〕劳动防护管理程序; 25〕风险控制与缓解方案程序; 26〕环境保护管理程序; 27〕相关方管理程序;

《管道内检测介绍》课件

远程监控与控制

通过远程监控和控制技术 ,实时监测管道内检测设 备的运行状态和数据传输 ,提高检测效率和质量。

智能化辅助决策

利用智能化技术为检测人 员提供实时、准确的辅助 决策,提高检测的准确性 和安全性。

检测标准的制定和实施

统一标准

制定统一的管道内检测标 准和技术规范,确保检测 结果的准确性和可靠性。

详细描述

超声波检测法利用高频声波在介质中传播的特性,当声波遇到管道内部的缺陷 时,会反射回来被接收器接收,通过分析反射波的特征可以判断出管道内部的 缺陷位置和大小,具有无损、高精度的优点。

其他检测方法

总结词

除了以上三种方法外,还有一些其他的管道内检测方法。

详细描述

除了视频检测法、漏磁检测法和超声波检测法外,还有一些其他的管道内检测方 法,如涡流检测法、红外线热成像法等。这些方法各有特点,可以根据不同的检 测需求选择适合的方法。

管道内检测的方法包括内窥镜检测、声波检测和荧光检测等,可以根据管道的材 质和长度选择合适的检测方法。

排水管道

排水管道长期处于潮湿的环境中,容易产生堵塞和淤积。 管道内检测可以检测出管道的堵塞和淤积情况,及时进行 疏通和清理,确保排水通畅。

管道内检测的方法包括CCTV检测、声纳检测和激光检测 等,可以根据管道的材质和长度选择合适的检测方法。

定期进行管道内检测,可以及时发现 并修复潜在的损伤,延长管道的使用 寿命,降低更换成本。

提高管道运行效率

通过检测和诊断管道内部的状况,可 以优化管道的运行和维护,提高管道 输送效率,降低运营成本。

管道内检测的挑战和机遇

挑战

管道内检测面临诸多技术、安全和环境方面的挑战,如检测设备的尺寸和灵活性、管道内部的环境条 件、检测结果的准确性和可靠性等。

排水管道检测精品PPT课件

检测方式分类

目测(开井、巡视) 潜水手摸 简易工具:反光镜、量泥斗

CCTV电视检测 QV快速潜望镜 声纳检测

潜水检查

传统方法

量 泥 斗 反光镜

目测检查

第一 章

CCTV检测技术

CCTV的起源

1964年12 月18日英 国的报纸 首次报道

CCTV在西方国家

Los Angeles, USA 美國洛杉磯

Florida, USA 美國佛羅里達

England. 英國

CCTV在发展中国家

Kuwait. 科威特

Sri Lanka. 斯里蘭卡

CCTV在中国

上海 TELESPECT

北京 PEARPOINT

上海 德国 Ibak

各种CCTV

轻便型CCTV

韩国“REFINE”

管道檢視系統应用范围

Applications 應用(主要适用于排水、给水、煤气): ❖ 计划普查(老龄管、主干道路、易发生灾害区等) ❖ 紧急应对调查(道路塌陷、漏气、漏水已形成灾害区) ❖ 竣工确认调查(敷设新管、修复老管) ❖ 交接檢查 ❖ 来自其它工程的影响检查

写在最后

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

结束语

感谢聆听

不足之处请大家批评指导

声纳系统组成

线缆盘

控制盒

电脑

声纳檢测系統

声纳检测现场

声纳工作原理

.. .

. .. .

…

管道施工测量PPT课件

h

11

10-4.圆曲线测设

[例-1] 已知JD的桩号为K3+576.36,偏角α=34°36′(右偏), 设计圆曲线半径R=200m,计算圆曲线测设元素及主点里程?

解:圆曲线测设元素

T=200×tan17°18′=62.29m

L=200× 34°36′× Π /180°=120.77m

h

10

10-4.圆曲线测设

2)切线支距法(直角坐标法)计算如下: (1)坐标计算 选以ZY原点,其切线指向JD方向为X轴,其垂线指向圆心方向为Y轴,建立局部坐标

系,则

Xi = R·sin φ i Yi = R·( 1-cos φ i ) 式中: φ i = li/R·180°/π(i=1,2,3…) (2)直角坐标法放样过程: ①从ZY点沿切线方向量取Xi ,自此 点沿垂直方向量取Yi ,定出1点 ②重复依次定出i点 ③检查。用此法测定QZ点与预先测 定的QZ点应相符,作为检核。

h

7

10-4.圆曲线测设

2.圆曲线的主点的测设过程:

①在JD点安置经纬仪(对中、整平),用盘左瞄准上个交点 方向,将水平度盘的读数配到0°00′00″,在此方向量取T, 定出ZY点;前量最近中桩校核。

②倒转望远镜,转动照准部到度盘读数为α(或瞄下一交 点),往返量取T,定出YZ点;

③继续转动照准部到度盘读数为(α+180°)/2(上下两交 点方向均值),量取E,定出QZ点。

目前我国公路采用c= 0.035V3(V为车速,单位为 km/h),铁路采用c = 0.09808V3,则公路缓和曲线的长度 为L0 = 0.035V3/R , 铁路缓和曲线的长度为:L0=0.09808V3/R 。

运行类课程讲义管道内检测技术

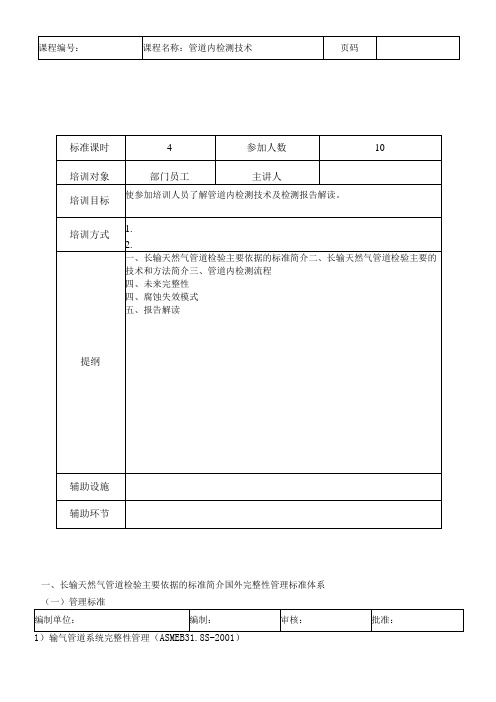

一、长输天然气管道检验主要依据的标准简介国外完整性管理标准体系(一)管理标准输气管道系统完整性管理2)有害液体管道完整性管理(APlIl60-2001)3)危险性液体管道系统完整性的保证措施(API1129-1996(二)评估标准1)确定腐蚀管线剩余强度手册(ASMEB31.G)2)服役适用性评价(API579)3)腐蚀管道缺陷评价标准(DN V-RP-FIOI)4)平滑和岩石凹坑对液体输油管道的影响(APIII56)5)金属结构缺陷可接受性评价方法指南(BS7910)(三)管道完整性检测技术标准1)NACERP0102-2002管道内检测的推荐实践标准2)APIRP580基于风险的检测3)APIpub581基于风险的检测推荐做法4)NACESP0206-2006干气管道内腐蚀直接评价标准5)NACESP0208-2008液体管道内腐蚀直接评价标准6)NACESP0204-2004应力腐蚀开裂直接评价标准7)NACESP0502-2008外腐蚀直接评价8)NACETM-0497-2002埋地或水下金属管道阴极保护测试方法标准》9)NACERP-0169-2002埋地或水下金属管道的外腐蚀控制》(四)维修与维护技术标准1)在役管道系统的检测、修补、更换和再评定(API570)2)原油、液化石油天然气及成品油管道的维修(APIRP2200)3)液体管道维修人员的培训与认证(APIRP1120)4)干线输油管道线路部分技术维护及修理条例5)管道修复手册(API570-1998)6)油气管道系统缺陷评估及存在的缺陷管子的维修(PR218-9307)7)管道的焊接维修(APnlO7)国内完整性管理标准体系(一)管理标准SY6457-2000含硫天然气管道安全规程SY/T5922-2003天然气管道运行规范SY/T6621-2005输气管道系统完整性管理SY6648-2006危险液体管道的完整性管理SY/6I86-2007石油天然气管道安全规程QSY1180-2009管道完整性管理规范(二)评价标准SY/T6477—2000含缺陷油气输送管道剩余强度评价方法,第1部分:体积型缺陷SY6151钢质管道管体腐蚀损伤评价方法SY/T10048—2003腐蚀管道评估的推荐法(三)管道检测标准TSGD7003压力管道定期检验规则-长输油气管道GBT19285埋地钢质管道腐蚀防护工程检验GB/T21246埋地钢质管道阴极保护参数测量方法GB/T21447钢质管道外腐蚀控制规范GB/T21448埋地钢质管道阴极保护技术规范SY/T0087.1埋地钢质管道外腐蚀直接评价SY/T6597钢质管道内检测技术规范SY/T6553管道检验规范,在用管道系统检验,修理,改选和再定级SY/T0017埋地钢质管道直流排流保护技术标准SY/T0032埋地钢质管道交流排流保护技术标准SY/T4109石油天然气钢质管道无损检测SY/T6063埋地钢质管道防腐绝缘层电阻率现场测量技术规定主要的检验方法包括:内检测:适用于内、外腐蚀;管道变形;裂纹类缺陷;焊缝缺陷;外检测:主要用于内腐蚀、外腐蚀、杂散电流、阴极保护等;压力试验:适用于检测制管焊缝缺陷、裂纹类缺陷;当升压运行、输送介质发生改变、停输封存管道再启用等情况下也应进行压力试验,以暴露危险缺陷。

管道工程质量检查与验收PPT文档88页

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

管道工程质量检查与验收 4、守业的最好办法就是不断的发展。5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特点: 1、使用简单方便, 成本低,变形量大,通过能力强; 2、钢丝硬泡沫型可用于清除硬垢; 3、加装高性能定位发射机,有利于迅速查找卡堵或破碎位置; 4、发生卡堵时可加大压力,使前后压差0.5Mpa—0.8Mpa将其 解除堵管。

击碎,

四、检测流程

(三)管道清洗

管道清洗的目的是净化管道、设备和工艺,以循序渐进的方法从输油、输气管道 中去除污物、沉淀物、氧化铁堆积物,对于减缓内腐蚀、提高管道输送量、保障管道 安全运营都有十分重要的作用。同时也是检测做好准备,增加检测精度。

二、内部检测的可行性

(一)海检中心简介 中国石化集团胜利石油管理局海上石油工程技术检验中心 (简称“海检中心)

成立于1990年,业务上受中国石化集团公司安全环保局和科技开发部归口管理, 具有国家安全生产监督管理总局颁发的“海洋石油生产设施(浅海)发证检验机 构”资质、“海洋石油天然气专业设备检验检测机构”资质,是国内仅有的两家 发证检验机构之一,也是石油石化行业唯一一家具有发证检验资质的单位。同时 具有国家质量监督检验检疫总局颁发的“无损检测机构A级”资质,国家建设部颁 发的无损检测工程专业承包壹级资质,是中国石化集团唯一一家A级资质无损检测 机构,迈入全国检测行业20强行列。

四、检测流程

漏磁检测原理

四、检测流程

内、外部缺陷判定的原理

位于智能模块(IV)上的第二组传感器用来区分内部缺陷和外部缺陷。

四、检测流程

管线裂纹检测的原理

位于智能模块(IV)上的第二组传感器可以检测裂纹的长度、深度。

四、检测流程

漏磁检测步骤:

1.对缺陷检测装置标定 2.将缺陷检测装置放入投放装置内,接收端准备好检测装置的接收等工作; 3.检测装置通电,同时开始计时; 4.打开清管流程,检测装置在压差的驱动下启动,以0.5-1Km/h的 速度运

四、检测流程

(二)试通球

为了保证智能内管检测的成功实施,在投放检测器之前需要进行清管。特别是对 于长期未清过管的管道,清管程序需要更加严谨。前期先投放密度小、硬度低的泡沫 清球,随后根据通球情况逐步增大泡沫清管器的密度,可以初步了解管道最小直径和 清洁程度,为下步清管器类型和清管程序的选择提供基础信息。

管道内管检测介绍

前言

管道已成为油气运输的重要方式,石油 开采工程中,管道将油、气田,储油设施或 陆上处理终端连接成一个有机的整体,是油 气生产系统的主动脉。通过管道的检测与安 全评价,不仅可以大大减小管线事故发生率, 而且可以避免不必要和无计划的管道维修和 更换,从而获得巨大的经济效益和社会效益。

四、检测流程

(五)管道漏磁检测 漏磁缺陷检测装置

电池模块 BV

电子设备模块 IV

磁化管壁模块 MV

四、检测流程

漏磁检测的探测能力

漏磁检测系统的探测能力(适用于所有类型的管道,例如无缝管道、直缝 焊管道、螺旋焊接管道等)目前能够探测到管道内如下类型的特征: (a)金属损失

(1)腐蚀相关 环焊缝附近 凹陷相关 管壁外

一、内管检测的必要性 二、内管检测技可行性 三、检测依据 四、检测流程 五、风险点控制 六、应急预案

一、内部检测的必要性

(一)国家法规要求 1)按照国家安全生产监督管理总局4号令《海洋石油安全生产规定》的要求:

海底管线作为海上油气生产设施在其建成之后应当每年进行年度检验,每5年 进行特别定期检验。 2)按照国家经贸委17号令《石油天然气管道安全监督与管理暂行规定》的要求:

4.1.1 内部腐蚀的检测用以证实管道系统的完整性,如内部腐蚀对管道承受内、 外载荷能力的影响评价等。

4.2.1典型的内部检测设备为装备有仪表的清管器,测量壁厚的系统可采用磁 通量法、超声波检测及涡流技术。

一、内部检测的必要性

(二)海上石油安全生产的迫切需要 海底管线作为重要的生产设施,一旦发生重大事故,不仅影响油气生产,而

在数据分析中心收到检测数据40个工作日后, 将提交最终检测报告。 (3)管道总结报告

一、内管检测的必要性 二、内管检测技可行性 三、检测依据 四、检测流程 五、风险点控制 六、应急预案

五、风险点控制

本次检测能否顺利完成,第一次试通球非常关 键,因此,在安装收发球装置或流程改造的过程中, 可以取得管线内污垢的样本分析,根据分析结果, 选择适当的方法软化或去除污垢,便于通球的顺利 完成。如果多次通球不能通过,则该项目要被迫中 止。

且汇造成海洋污染,给油田带来重大的经济损失和社会影响。胜利油田海上石油 自1992年开发,已经建成海底管线129条,其设计寿命大多为15年。由于海底管线 长时间服役,受服役条件、外部干扰、腐蚀、管材和施工质量的影响加大,海底 管线存在的安全隐患也在逐渐增加,海底管线的安全生产问题迫在眉睫。

一、内部检测的必要性

行,并开始检测; 5.检测装置在管道内运行检测的过程中,要通过投放装置上的压力表变化、

检测时间等实时跟踪,并按时间顺序详细记录所有事件,做好应急准备; 6.检测装置到达接收端后,关闭清管,待卸压后,打开快开盲板,将检测装

置取出,断电,并初步进行清洗; 7.检查检测装置有无损伤等情况发生; 8.读取数据进行分析。

几何检测壁厚变化检测精度表

标称直径 4”

6”– 8” 10” – 12” 14” – 22” 24” – 38” 40 – 56”

90% 探测概率的敏感度 1.5% 1.0% 1.0% 0.5% 0.4% 0.3%

85% 可信度下的精度 0.50% 0.40% 0.40% 0.20% 0.15% 0.10%

一、内管检测的必要性 二、内管检测技可行性 三、检测依据 四、检测流程 五、风险点控制 六、应急预案

三、检测依据

《CB25A井组—CB25D井组海底管线设计》 《海底管道系统规范》(SY/T10037-2002) 《滩海管道系统技术规范》(SY/T0305-96) 《钢制管道管体腐蚀损伤评价方法》(SY/T 6151-1995) 《钢质管道内腐蚀控制标准》(SY/T 0078-93) 《钢质管道内检测技术规范》(SY/T 6597-2004) 《油田集输管道施工及验收规范》(SY 0422-97) 《海底管道系统安全规则》 《滩海石油建设工程安全规则》(SY 5747-1995) 《石油工业动火作业安全规程》(SY/T5858-2004) 《漏磁内检测操作推荐标准》NACE RP0102-2002 《输油管线清管作业规程》(SY/T 6148-1995) 《管道内检测员工的资格》(ASNT ILI-PQ-2003) 《管线变形检测操作手册》 《管线缺陷检测操作手册》

向球的清管工作。如果直板球在清管过程中发生堵球,可首先采取加大输送压力 的办法,但最大压力不能超过最大运行压力。如果清管球还不能移动,则采取反 向输送的办法,将清管球从发球桶取出。

感谢下 载

(四)管线几何检测 管道几何检测是测量管道因施工及使用过程中产生的变形,对管道阀

门、三通、弯头等管件进行测量标识,并对上述管件及管道变形给予量化尺 寸。

几何变形检测器结构图

几何检测探头

数据处理记录器

传感器

四、检测流程

几何检测报告

1、初步几何检测报告 在完成几何检测之后,几何检测技术人员进行数据分析得出初步分析结果。

一、内管检测的必要性 二、内管检测技可行性 三、检测依据 四、检测流程 五、风险点控制 六、应急预案

四、检测流程

检测流程

1) 管道调查 2) 试通球 3) 检测前清洗 /验证 4) 管道几何检测 5) 管道漏磁检测 6) 测试数据分析 7) 管道检测报告 8) 完整性管理(可选)

四、检测流程

(一)管线调查

四、检测流程

检测数据的处理:

第1阶段:数据下载、质量检查和初步分析 第2阶段:详细数据分析和人工尺寸判定 第3阶段:质量保证和最终报告

漏磁检测的精度:

1、定位精度 2、检测精度 3、尺寸评估精度

四、检测流程

(六)检测报告 我们将提交以下三种检测报告: (1)初步评估报告

在数据分析中心收到检测数据20个工作日后, 提交初步评估报告。 (2)最终检测报告

(三)通过内管检测掌握目前海底管线的生产状况

时效性 风险素

外腐蚀 内腐蚀 应力腐蚀开裂

油气 管道 主要 失效 模式

与时间 无关的 风险因素

稳定 风险因素

第三方(机械)破坏 气候和外力因素 误操作

与制管有关的缺陷 与焊接/组装有关的缺陷 设备因素

一、内管检测的必要性 二、内管检测技可行性 三、检测依据 四、检测流程 五、风险点控制 六、应急预案

四、检测流程

清管器的选型和清管次数

序号 1 2 3 4 5

清管次数 第一步 第二步 第三步 第四步 第五步

清管器类型

标准双向清管器 (双导向4密封皮碗)

磁铁清管器 (双导向磁铁)

钢刷式清管器 (双导向钢刷)

磁力钢刷式清管器 (双导向钢刷磁铁)

磁力钢刷式清管器 (双导向钢刷磁铁带测径盘)

四、实施方案

(2)划伤相关 (b)修补夹板下面的金属损失 (c)制造缺陷相关的金属损失 (d)环焊缝、直焊缝、螺旋焊缝 (e)包括环焊缝内环形裂纹在内的环焊缝异常 (f)凹陷 (g)制造型缺陷 (h)施工损坏 (i)标称管壁厚度不符

四、检测流程

(j)管道设备和配件,包括: (1) 三通

(2) 支管 (3) 阀门 (4) 弯管 (5) 阳极 (6) 止屈器 (7) 外部支撑 (8) 地面锚固装置 (9) 修补壳层 (10)CP 连接件 – 铁磁型 (k)管道附近可能影响输送管保护涂层或阴极保护系统的铁金属物体 (l)包括偏心度可能影响输送管保护涂层或阴极保护系统的偏心套管在内的 套管 (m)参考标记磁铁 (n)破坏管道表面的分层

1、管线基本情况调查 管道的基本参数见《管道内检测调查表》

2、流程改造 1)安装收发球筒及管道清洗附属装置(装置正后方需留出3米的空间,便于安装 或取出检测设备); 2)对局部管道弯头进行整改,使之具备2D的施工条件。 3)对管道附属设备如:闸门等进行改造,使之具备检测条 件。