4#车间开车方案

全新版大学英语综合教程4课后翻译(完整版)

全新版大学英语综合教程4课后翻译Unit 11. Mr. Doherty and his family are currently engaged in getting the autumn harvest in on the farm.多尔蒂先生和他的家人目前正在农场忙于秋收。

2. We must not underestimate the enemy. They are equipped with the most sophisticatedweapons.我们不能低估敌人,他们装备了最先进的武器。

3. Having been cut of a job/Not having had a job for 3months, Phil is getting increasinglydesperate.菲尔已经三个月没有找到工作了,正在变得越来越绝望。

4. Sam, as the project manager, is decisive, efficient, and accurate in his judgment.作为项目经理,山姆办事果断,工作效率高,且判断准确。

5. Since the chemical plant was identified as the source of solution, the village neighborhoodcommittee decided to close it down at the cost of 100 jobs.既然已经证实这家化工厂是污染源,村委会决定将其关闭,为此损失了一百个工作岗位。

Unit 21.There was an unusual quietness in the air, except for the sound of artillery in the distance.空气有一种不寻常的寂静,只有远处响着大炮的声音。

2. The expansion of urban areas in some African countries has been causing a significant fall inliving standards and an increase in social problems.在某些非洲国家城市的扩展已经引起生活水平相当大的下降和社会问题的增多。

Unit 4 词法翻译 - 增词法和省词法

Unit 4. Translation Techniques of Words and Expressions 词法翻译(2)Outline of this unit1. Addition 增词法2. Omission 省词法1. Addition 增词法增补翻译是在原文的基础上,增加一些词语,使译文的语法结构、修辞方式及语言表达符合汉语的行文要求。

要点:增词不增义,增加原文中已省略但汉语表达所需要的词语,不能随心所欲地增加。

增词法的主要类型:语法方面:动词、量词、时态词、名词修辞方面:名词复数、语气词逻辑方面:表示概括性、承上启下、逻辑关联的词语语法方面:动词、量词、时态词、名词上述这些词汇在英语语法中省略了,但在汉语中不可或缺,译文中要增加。

动词:英语动词呈显性;汉语动词在句中是表意的重心,不可少,并且汉语动词不受形态的约束,运用极为灵活,在汉语中备受青睐。

I fell madly in love with her, and she with me.Histories make men wise, poets witty, the mathematics subtle, natural philosophy deep, moral grave, logic and rhetoric able to contend.After the football match, he’s got an important meeting.He dismissed the meeting without a closing speech.练习:I am looking forward to the holidays.We won’t retreat, we never have and never will.Reading makes a full man; conference a ready man; and writing an exact man.The world needn’t be afraid of a possible shortage of coal, oil, natural gas or other sources of fuel for the future.接下来看增加量词的情况。

4的数字代表什么意思有什么含义

4的数字代表什么意思有什么含义 在中国民间,许多⼈都因“四”与“死”的发⾳相近,⾯对“四”有所忌讳,和西⽅社会对“⼗三”的忌讳是类似的。

那么,你知道4的数字代表什么意思吗?接下来就跟着店铺⼀起去看看数字4的含义吧。

数字4的含义(⼀) 数字4的含义:执⾏数 数字四代表物质的坚固性,也就是物质的组成和建造。

⼀个坚固的物质或实体,是它众多构成体的整体组合,同时它⾃⼰⼜是⼆个新的整体。

绝对的⼀以数字四来定义⾃⼰,因爲他同时是⼀个整体和所有构成体(创造)的组合。

埃及⼈运⽤四个简单的现象(⽕、风、⼟、⽔)来形容构成物质所必需的四元素的作⽤⾓⾊。

⽕是活跃的,凝结的法则;⼟是接收的、格式化的法则,风是细微的、沉思的法则,会影响⼒量的交换;⽔是总和,是⼈、⼟、⽔的组合法则,⽔也是⼀种在它们之上的物质。

数字4总是呈现出苦难的特质,它代表着⽣命中那些让你感觉受限、需要收敛⾃我的⽅⾯。

⾯对种种困难应该采取怎样的解决之道,我们在⾯对逆境的时⼜应当如何规范⾃⼰的⼯作⽣活,都需要极强的组织思维与⾃律性,数字4便是带给我们这样的⼈⽣课题。

数字4的含义(⼆) 关键词:限制、规范、服务 象征符号:四⽅型 属性:计算智商型 对应⾊彩;绿⾊ 五⾏:阴⽕ 星座排⾏:巨蟹 这个数字在形态上就像⼀把三⾓量尺,代表精算,中规中矩,同时每⼀笔都是直挺的,见棱见⾓,象征着死板,不知变通。

四季分春夏秋冬,⽅向分东南西北,物质存在的四元素分为⽕、⽔、风、地,数字4代表了完整的秩序。

数字4的物质平⾯结构就像⼀个正⽅盒⼦,坚固、完善、安全。

数字本质都带有原始的意义,1和2的结合创造了3,当组合成⼀个家庭时,就要靠数字4来稳定⽣存的基本“安全”,4的任务就是实现和显化。

正⾯优势 帮助他⼈,实际,秩序,效率,⾃律,组织⼒,可靠,实⼲,诚恳,有勇⽓,任劳任怨,未⾬绸缪,稳重,做事认真,坚定,忠实,逻辑分明 负⾯挑战 ⼼胸狭隘,情绪紧张,不妥协,过分固执,过于谨慎,约束,拒绝改变,⾃我保护,挑剔,嫉妒⼼,吝啬,⼼胸狭窄,缺乏想象⼒,说教,不变通,⽆趣乏味 恐惧 变化,不稳定,⽣活危机 数字4的含义(三) 起初,⼈们都认为“四”最⼀般的象征含义是四⽅和四时。

模拟人生4常用修改秘籍

模拟人生4常用修改秘籍模拟人生4修改秘籍怎么用2014/9/11 17:23:28来源:pc6游戏网作者:liujie我要评论(0)玩模拟人生4的玩家中总有一批不把人物属性改满就难过的强迫症人群,现在就让小编介绍一些秘籍和修改使用经验。

1、金钱修改不要用motherlode,太累了直接sims.modify_funds 5000000500w直接到位2、人物修改先开启testingcheats true然后cas.fulleditmode再shitf点击人物直接进修改界面就能修改所有人物基因数据了注意cas.fulleditmode后面不要加true (论坛里秘籍那里写的是错的)3、抱负奖励没必要用GM之类的修改,游戏自带的秘籍就行plete_current_milestone马上完成抱负,然后把所有抱负都刷一遍一共能有10w+的点数足够你买光所有特征和药水4、技能点数不建议使用那个多功能补丁,用完了会有人物动作无法停止的bug直接用秘籍把技能全部设置成10级就可以stats.set_skill_levelMajor_Fishing 10 钓鱼stats.set_skill_levelMajor_Mischief 10 恶作剧stats.set_skill_levelMajor_Guitar 10 吉他stats.set_skill_levelMajor_Reaping 10 收割stats.set_skill_levelMajor_Programming 10 程式设计stats.set_skill_levelMajor_Gardening 10 园艺stats.set_skill_levelMajor_GourmetCooking 10 米其林烹饪stats.set_skill_levelMajor_Comedy 10 喜剧stats.set_skill_levelMajor_Charisma 10 魅力stats.set_skill_levelMajor_Writing 10 写作stats.set_skill_levelMajor_VideoGaming 10 电玩游戏stats.set_skill_levelMajor_Violin 10 小提琴stats.set_skill_levelMajor_RocketScience 10 火箭科学stats.set_skill_levelMajor_Painting 10 绘画stats.set_skill_levelMajor_Piano 10 钢琴stats.set_skill_levelMajor_Logic 10 逻辑stats.set_skill_levelMajor_Handiness 10 灵巧stats.set_skill_levelMajor_HomestyleCooking 10 烹饪stats.set_skill_levelMajor_Bartending 10 调酒stats.set_skill_levelSkill_Fitness 10 健身stats.set_skill_levelSkill_Child_Social 10 社交(儿童)stats.set_skill_levelSkill_Child_Motor 10 运动(儿童)stats.set_skill_levelSkill_Child_Creativity 10 创意(儿童)stats.set_skill_levelSkill_Child_Mental 10 心智(儿童)5、职业升级请注意,现在为止职业分支只能2选一,选完了以后就算降级回去还是不能重新选,所以要慎重选择职业建议用随身电话,如果用秘籍会出现同时多职业的bug升职可以用秘籍,一次升一级Careers.promote Culinary 厨艺Careers.promote Painter 画家Careers.promote Writer 写作Careers.promoteSecretAgent特工Careers.promote Criminal 罪犯Careers.promote Astronaut 宇航员Careers.promote Entertain 演员Careers.promoteTechGuru电脑专家儿童少年职业:Careers.promoteGradeschool上小学Careers.promoteHighschool上中学Careers.promote Babysitter 保姆Careers.promote Barista 咖啡调制Careers.promoteRetailEmployee售货员Careers.promoteFastFoodEmployee快餐员工Careers.promoteManualLaborer体力劳动者6、情绪游戏里是玩家获取某种情绪是最麻烦的,需要房间物品配合,这里可以用秘籍直接实现sims.add_buffConfidentHigh自信sims.add_buffEnergizedHigh能量sims.add_buffFlirtyHigh挑逗sims.add_buffe_Buff_Happy快乐sims.add_buffInspiredHigh受启发sims.add_buffFocusedHigh专注sims.add_buffPlayfulHigh爱玩sims.add_buffSadHigh不快sims.add_buffe_Buff_Angry生气7、人际关系成为好友modifyrelationship [现有角色名字] [现有角色姓] [目标角色名字] [目标角色姓] 90 Friendship_Main成为情侣modifyrelationship [现有角色名字] [现有角色姓] [目标角色名字] [目标角色姓] 90 Romance_Main90为可以控制的数字,可以是负数8、一些特殊用途death.toggle false 角色不会死亡fire.toggle false 屋子不会着火sims.spawnsimple随机加一个小人到你家地块,缺朋友的时候最好用sims.hard_reset重置当前模拟市民,出bug时候必用如果想购买所有职业限定物品,家里放2个人,走不同职业的2个分支就可以了,不过主厨套房一直无法解锁,就算主厨10级也不行,可能是个bug。

阅读教程一Unit 4

number of people are not satisfied with their jobs.

___F___ 4. In the author’s opinion, many things have to be

• The conversation would lull for a while.

平静,安静; 平息

lull n. 暂停; 间歇;平静期

• a lull in the fighting / political violence /

conversation / storm

Para. 10

dull adj.

What would you do if you take a job you don’t like? Give reasons to support your idea.

Reading One – Enjoy Your Job

Style of Writing

• Argumentation

Structure

Para. 10

dull adj.

• The coffin closed with a dull thud.

• (声音)不清晰的,隐约的,低沉的

• The pain, usually a dull ache, gets

worse with exercise. • (感觉)不明显的,不强烈的,隐约的

Reading One – Enjoy Your Job

Para. 3 apt adj.

• an apt remark / description / choice

WTZ-4使用说明

2.3具有工作状态显示功能及自检结果调用显示功能。

2.4具有单工同/异频功能。

2.5具有长发保护功能。

3

主机架一台

控制盒(仅车站台、遥控台配置)一只

控制盒连接电缆(仅车站台、遥控台配置)一根

车站台至天线间馈线(长度见合同)一根

天线(全向或定向)一付

区间台由电台、电源、遥控盘、主控盘及有线防雷配线板组成。不配置车站控制盒,区间台受遥控台控制。

车站台由电台、电源、主控盘、有线盘(根据用户需要选配)、有线防雷配线板及车站控制盒组成。

由于主机各部分形成单盘化,因此维修方便。

2

2.1区间台具有交/直流电源自动切换功能。当远供停电时,自动转换到预先接通的电池组上。

ON (1)

5频组

457.925 MHz

ON (1)

OFF(0)

OFF(0)

6频组

458.000 MHz

ON (1)

OFF(0)

ON (1)

7频组

458.200 MHz

ON (1)

ON (1)

OFF(0)

8频组

458.250 MHz

ON (1)

ON (1)

ON (1)

测试操作方法及显示简表

初始状态:控制盒状态灯全亮,其余灯灭。

5.6.3车站值班员拿起手机可以监听调度与司机间通话,握PTT键时可插话。

5.7机车、车站或便携台单工呼入

5.7.1若收到机车台、便携台或相邻站台呼叫本车站台的信令时,则站台进入单工通信状态,呼叫信令消失,站台自动发射0.5秒回铃音,同时控制盒上“同频司机”键和“同频车站”键的红色指示灯亮,车站台置为接收状态,可从控制盒喇叭中接收呼叫话音,如果8秒内不摘机,则指示灯熄灭,车站台回到守候状态。

数字4的风水含义是什么

数字4的风水含义是什么

【数字4的风水含义】

1、阴阳平衡:数字4可以把阴阳的力量平衡起来,表示着阴与阳的不

断变化和互相补充,象征和谐、长寿、统一。

2、造型象征:数字4有“方正”之美,比喻调和之美,可以应用到建筑、装饰、摆设等方面,给人以宽广、充满、安全的感觉。

3、古德耆境:数字4与中国传统哲学的“道德耆境”有着巨大的关联,

反映了四季的到来,以及极乐世界和宇宙的起源、互动和演化。

4、五行关联:数字4有着与五行关联的含义,阳有着土、金、水、火,而阴有木,这五者是相互结合、彼此促进的,象征着新的生命和宁静。

5、四象传承:数字4和“四象”有着深刻的联系,象征着永恒不变、四

季之秀、平和宽容,在整个宇宙体系里具有根本的纽带作用。

6、吉祥意义:数字4代表吉祥、繁荣、和平,可以用在室内、家居装

饰上,把不同的物质与精神元素完美结合,给人以喜乐,祝愿团圆,

家庭团聚。

7、合圆卦象:数字4与家庭组织的卦象有着重要的相关性,象征着图

腾的复合性和社会的维系。

可以把它用在书画、香梯、摆件等上,预

示着一家人和睦、完满相处。

四个花瓶——精选推荐

我的四个心理花瓶每个人的心中都会有这样四个空花瓶,它们的形状各不相同,代表着各种不同的含义,随着我们的成长,我们在渐渐地往我们的花瓶中注水,或多或少,我们用它们来衡量自我,分析自我。

一、我的四个心理花瓶二、关于四个花瓶的分析1.花瓶1:课业、工作前景这是一个普通花瓶,瓶身较细,它的水位大概在三分之二左右。

花瓶中三分之二的水位,其一,它代表了我并没有在学业中投入饱和的百分百的精力,这也导致了我对所取得的既有成绩并不十分满意;其二,它代表了我对所学专业的工作前景已经有一定的了解,但并不是非常的充分,所以,我对未来工作方面的规划只有一个大致的方向,并未做出一个较为详细的规划。

花瓶的瓶身较细,随着不断地注水,水位的上升也比较快,意在告诉自己,关于课业、事业方面,只要付出足够的努力,所能得到的回报就会很明显。

2.花瓶2:人际关系这个花瓶是一个肚大颈小的瓶子,它的水位是全满,但花瓶的底部有一个小缺口。

花瓶中的全满水位,其一,它代表了我们家庭成员关系比较和谐,这主要得益于我的家庭是一个相对比较民主的家庭,家庭氛围非常融洽,家人们也都是比较开朗乐观的人;其二,它代表了我对自己的除亲属外的人际关系的满意,开朗外向的性格使我在交友方面更加得心应手。

这个花瓶肚大颈小的形状代表了我对自我人际关系总体感到很圆满,但,花瓶底部有一个小缺口,这说明了,如果没有持续地注水,有可能会导致人际关系的流失。

这个小缺口旨在提醒自我,对于人际关系这一块,我还有一些方面有待补缺补漏。

3.花瓶3:躯体健康和体力精力这是一个上宽下窄的花瓶,它的水位也是全满。

现在的我正步入青年期,一个精力旺盛的时期。

处于这个时期的我,身体可以说是很健康,比较少生病,也有很多精力去参与各种各样有趣的活动,也能经常去参与一些体育锻炼。

全满水位代表了,我自我感觉这个时期的我精力无限。

但,随着时间的快速流逝,我的精力也将会随之流逝。

所以这个上宽下窄的花瓶形状,说明了,水量的减少,水位会先缓慢下降再慢慢加快,也代表了精力会慢慢下降。

电子病历4级评审要求有哪些

随着,我国信息技术的不断蓬勃发展,近年来我国医院的信息化建设取得了很大进展,各层级医疗机构相比从前都面临着激烈的市场竞争,需要为病患者提供更人性化、更合理的服务。

近年来我国医药卫生体制改革不断深化,人民健康状况和基本医疗卫生服务的公平性可及性持续改善。

自从2019年经历了一场突如其来的新冠肺炎疫情,医药卫生体系经受住了考验,为打赢新冠肺炎疫情防控阻击战发挥了重要作用。

坚持以习近平新时代中国特色社会主义思想为指导,以人民为中心的发展思想,坚持保基本、强基层、建机制,统筹推进深化医改与新冠肺炎疫情防治相关工作,把预防为主摆在更加突出位置,推动把以治病为中心转变为以人民健康为中心,继续着力解决看病难、看病贵问题,为打赢疫情防控的人民战争、总体战、阻击战,保障人民生命安全和身体健康提供有力支撑,抗击新冠肺炎的阻击战之所以可以取得成功医疗信息化建设在其中发挥了至关重要的作用。

此后,为落实《国务院办公厅关于促进“互联网+医疗健康”发展的意见》(国办发〔2018〕26 号)和卫健委《关于进一步推进以电子病历为核心的医疗机构信息化建设工作的通知》(国卫办医发〔2018〕20 号),持续推进以电子病历为核心的医疗机构信息化建设,在《电子病历系统应用水平分级评价管理办法(试行)及评价标准(试行)》国卫办医函〔2018〕1079 号中,明确提出到 2019 年,所有三级医院要达到分级评价 3 级以上;到2020 年,所有三级医院要达到分级评价 4 级以上,二级医院要达到分级评价 3 级以上。

电子病历系统应用水平评级是全面评估各医疗机构现阶段电子病历系统应用所达到的水平,建立适合我国国情的电子病历系统应用水平评估和持续改进体系。

很多具有一定规模的中大型医院为了通过电子病历4级评审,花费较大精力对医院的信息化现状进行调研后,形成对标需求分析。

经过医院前期的基础医院信息系统的建设,包括数字化 HIS 系统、电子病历 EMR 系统、影像 PACS 系统、心电系统、病理系统、检验 LIS 系统、合理用药系统,以及此次信息化建设对标分析,查找差距,优化改造。

冀教版七下英语(带翻译)UNIT4

四单元(19-24)19 a dinner date晚餐聚会Would you like to come over for dinner tomorrow? 明天你想要过来吃晚饭吗?I `m going to be the chess club after school 放学后我要去国际象棋俱乐部I have math class es on Fridays 星期五我要上数学课。

I `m not doing well in math classes this year . 今年我数学学的不好We are going to plant trees. 我们打算去植树We are both busy all week. 我们两个整个星期都很忙碌How about coming over for dinner this evening? 今晚过来吃晚饭怎么样?V ery old people can`t take care of themselves. 年事很高的人不能照顾自己。

They can get help there and meet new friends 在哪里她们可以得到帮助认识新朋友20 join our club加入我们的俱乐部Do you want to improve your thinking skills ? 你想提高你的思维技能吗?Do you want to make new friends ? 你想交新朋友吗?Chess challenges you and makes you think hard 国际象棋挑战你是你开动脑筋Y ou will learn and have fun at the same time. 你将在学习的同时玩的快乐Join us after school on Tuesdays and Tuesdays in Room 288.星期二和星期四放学后去288房间加入我们。

4P、4C、4R的含义与区别,比较实用,也比较全面

1、4P即产品(product)、价格(price)、促销(promoti on)、渠道(place)它的主导是以满足市场需求为目标。

2、4C即消费者(Consume r)、成本(Cost)、便利(Conveni ence)和沟通(Communi cation) 它的主导是以追求顾客满意为目标。

3、4R即关联(Relativ ity)、反应(Reactio n)、关系(Relatio n)和回报(Retribu tion)它的主导是以建立顾客忠诚为目标。

之间的区别从字面上就可以理解了,所追求的达到的目标是不同的,但他们之间有一个逐渐发展的过程,这也是这些大师们从实践中总结出来的,不管是4P、4C还是4R,都是来自于实践,又反过来指导着企业的营销实践。

营销组合(Marketi ng Mix)也称作4P模型,强调了产品、价格、销售渠道和促销手段这四个在销售产品中影响巨大的因素,公司制定产品营销战略时必须对它们加以考虑。

产品 (Product)我的产品与我现有其他产品的关系如何?以确定你的产品之间的协作区域,或发现在哪些方面对各项商业活动有约束。

∙我怎样让自己的产品更出众?个性化(Differe ntiati on)是个大题目,要做到这一点可以通过特点、适宜性、格调、可靠性、包装、服务及品牌命名等方面来体现。

∙产品生命周期对我的计划有什么影响?根据产品在产品生命周期(ProductLife Cycle, PLC)中的不同位置,我们应采取不同的营销策略。

价格 (Price)∙成本定价(Cost Plus):这是最简单的价格策略。

方法是在成本的基础上加上期望的利润。

∙消费者认同价值(Perceiv ed Value to the Consume r):指按照为消费者提供的价值收费。

外教社大学英语精读第三册unit4原文+翻译+课后翻译

Unit4一、课文A sportswriter thinks he's met another crank. Instead, he finds a true winner.一位体育专栏作家以为他碰上了一个怪人。

结果他却发现了一个真正的赢家。

A Fan's NotesBill PlaschkeThe e-mail was in some respects similar to other nasty letters I receive. It took me to task for my comments on the Los Angeles Dodgers and argued that I had got everything wrong. However, the note was different from the others in at least two ways.一位球迷的评论比尔·普拉施基这封电子邮件在某些方面与我收到的其他刻薄的信件相似。

它痛斥我对洛杉矶道奇队的评论,并争辩说我把一切全都搞错了。

然而,这个评论与其他的评论至少有两个方面不同。

This note contained more details than the usual "You're an idiot." It included vital statistics on the team's performance. It was written by someone who knew the Los Angeles Dodgers as well as I thought I did.与通常那些“你是个白痴”的评论不同的是,这一评论含有更多的细节。

它包含了该队比赛表现的关键数据。

写这篇评论的人对洛杉矶道奇队的了解绝不亚于我自认为对它的了解。

And this note was signed. The writer's name was Sarah Morris.而且这一评论是署名的。

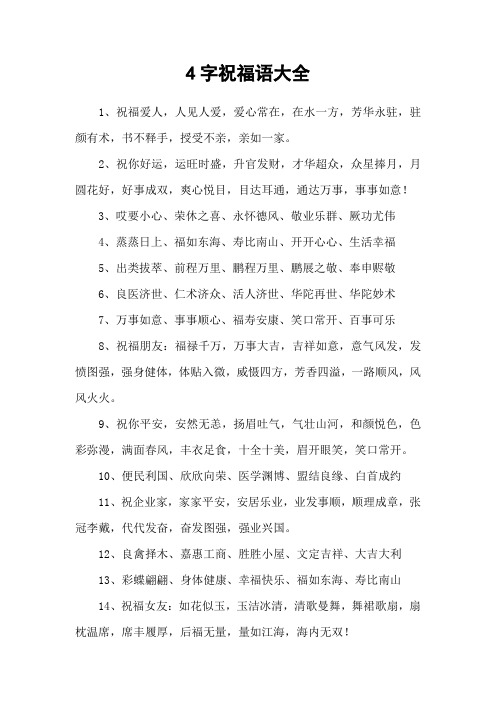

4字祝福语大全

4字祝福语大全1、祝福爱人,人见人爱,爱心常在,在水一方,芳华永驻,驻颜有术,书不释手,授受不亲,亲如一家。

2、祝你好运,运旺时盛,升官发财,才华超众,众星捧月,月圆花好,好事成双,爽心悦目,目达耳通,通达万事,事事如意!3、哎要小心、荣休之喜、永怀德风、敬业乐群、厥功尤伟4、蒸蒸日上、福如东海、寿比南山、开开心心、生活幸福5、出类拔萃、前程万里、鹏程万里、鹏展之敬、奉申赆敬6、良医济世、仁术济众、活人济世、华陀再世、华陀妙术7、万事如意、事事顺心、福寿安康、笑口常开、百事可乐8、祝福朋友:福禄千万,万事大吉,吉祥如意,意气风发,发愤图强,强身健体,体贴入微,威慑四方,芳香四溢,一路顺风,风风火火。

9、祝你平安,安然无恙,扬眉吐气,气壮山河,和颜悦色,色彩弥漫,满面春风,丰衣足食,十全十美,眉开眼笑,笑口常开。

10、便民利国、欣欣向荣、医学渊博、盟结良缘、白首成约11、祝企业家,家家平安,安居乐业,业发事顺,顺理成章,张冠李戴,代代发奋,奋发图强,强业兴国。

12、良禽择木、嘉惠工商、胜胜小屋、文定吉祥、大吉大利13、彩蝶翩翩、身体健康、幸福快乐、福如东海、寿比南山14、祝福女友:如花似玉,玉洁冰清,清歌曼舞,舞裙歌扇,扇枕温席,席丰履厚,后福无量,量如江海,海内无双!15、莺迁乔木、高第莺迁、焕然一新、履新之喜、荣任之喜16、新春快乐、年年有余、蒸蒸日上、身体健康、长命百岁17、祝福恩师:德高望重,众望所归,归之若水,水乳交融,荣华富贵,贵不可言,言文行远,远见卓识,识明智审,神采弈弈!18、蒸蒸日上、日新月异、百年好合、身体健康、龙马精神19、祝福亲人,人人平安,安居乐业,业精于勤,勤以修身,身强体壮,壮气凌云,云程万里!20、勤业永怀、懋绩长留、政绩在民、名标金榜、才高北斗21、祝福朋友:平平安安,安安稳稳,稳稳当当,当家立业,业精于勤,勤慎肃恭,功成名遂,随心所欲,玉树临风,风趣横生,生财有道,道山学海,海波不惊,精气神足!22、你在我心中是最美,美丽动人,人见人爱,爱你久久,久闻大名,名不虚传,传情眉目,目不转睛,金童玉女,女大当嫁,嫁给我吧。

colmonoy4化学成分

colmonoy4化学成分《colmonoy4化学成分》嘿,同学们!今天咱们来聊聊一些化学概念,这就像是探索一个神秘的魔法世界一样有趣。

咱们以colmonoy4的化学成分为契机,深入到这些化学概念里去。

不过在这之前,咱们得先搞清楚一些基本的化学概念,这就像盖房子要先打地基一样重要。

首先,咱们来说说化学键。

化学键就像是原子之间的小钩子,把原子们连接在一起。

这里面有两种比较常见的“小钩子”类型哦。

一种是离子键,你们可以想象带正电和带负电的原子就像超强的磁铁一样,正电原子和负电原子之间的吸引力超级大,一下子就吸在一起了,这就是离子键。

比如说氯化钠,钠原子失去一个电子带正电,氯原子得到这个电子带负电,然后它们就像磁铁一样紧紧吸住,形成了离子键。

还有一种叫共价键,这就好比原子们共用一些“小钩子”来连接。

比如说氢气分子,两个氢原子就像两个小伙伴,它们各自拿出一个“小钩子”来共用,这样就形成了共价键,把两个氢原子紧紧地连在一起变成了氢气分子。

接下来咱们聊聊化学平衡。

这就像是一场拔河比赛,反应物和生成物就像两队人。

在比赛刚开始的时候,可能反应物这边人比较多,力量比较大,反应就朝着生成物的方向进行得比较快。

但是随着反应的进行,生成物这边的“人”也越来越多,它们往回拉的力量也越来越大。

等到两边的力量相等了,也就是正反应速率和逆反应速率相等的时候,就达到了一种平衡状态,这时候反应物和生成物的浓度就不再变化了,就像拔河的两队人谁也拉不动谁了,就僵持在那儿了。

再来说说分子的极性。

这个概念有点像小磁针。

比如说水这个分子,它是极性分子。

就好像小磁针一样,氧原子那一端就像是磁针的南极,带负电,氢原子那一端就像是磁针的北极,带正电。

而二氧化碳呢,它是直线对称的分子,就像一个两边完全一样的东西,所以它是非极性分子,就没有这种像小磁针一样的正负电分布。

现在咱们来看看配位化合物。

这里面有个中心离子,它就像是聚会的主角一样,周围会有一些配体。

四的标准写法

四的标准写法四是一个非常重要的数字,在我们的生活中有着各种各样的含义和象征。

在这篇文档中,我们将探讨四的标准写法,包括数字、符号、字母等方面的表达方式。

首先,我们来看一下四这个数字的表示方法。

在阿拉伯数字系统中,四用“4”来表示,在罗马数字中则用“IV”来表示。

在不同的文化和语言中,四的表示方式也有所不同,但它始终代表着一个固定的数量。

除了数字表示方式外,四还在符号和字母中有着特殊的意义。

在一些文化中,四被视为吉祥的数字,代表着稳固和平衡。

在数学中,四是一个偶数,也是一个平方数,具有特殊的数学性质。

在字母中,四是英文字母表中的第四个字母,它在单词中的运用也非常广泛。

另外,四在时间、空间和方向上也有着重要的意义。

在时间上,四季轮回,代表着自然界的循环和变化;在空间上,四面八方,代表着世界的边界和方向;在方向上,东西南北,代表着地理位置和导航方向。

总的来说,四作为一个数字、符号和字母,在我们的生活中扮演着重要的角色。

它不仅代表着数量和顺序,还蕴含着丰富的文化内涵和象征意义。

通过深入了解四的标准写法,我们可以更好地理解和运用这个数字,让它在我们的生活中发挥更大的作用。

在日常生活中,我们经常会遇到各种与四相关的事物和现象。

比如四季轮回、四面八方、四海一家等等,这些都是与四相关的常见表达方式。

通过学习四的标准写法,我们可以更加准确地理解和运用这些表达方式,使我们的语言表达更加丰富和准确。

总而言之,四的标准写法涉及到数字、符号、字母等多个方面,它在我们的生活中有着丰富的含义和象征。

通过深入了解和学习,我们可以更好地运用四的标准写法,让它在我们的生活中发挥更大的作用。

希望本文能够帮助读者更好地理解和运用四的标准写法,使我们的语言表达更加准确和丰富。

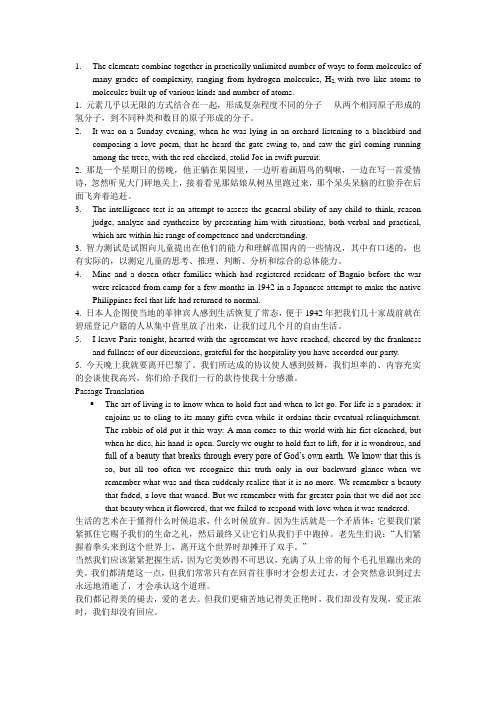

翻译练习4

1.The elements combine together in practically unlimited number of ways to form molecules ofmany grades of complexity, ranging from hydrogen molecules, H2, with two like atoms to molecules built up of various kinds and number of atoms.1. 元素几乎以无限的方式结合在一起,形成复杂程度不同的分子----从两个相同原子形成的氢分子,到不同种类和数目的原子形成的分子。

2.It was on a Sunday evening, when he was lying in an orchard listening to a blackbird andcomposing a love poem, that he heard the gate swing to, and saw the girl coming running among the trees, with the red-cheeked, stolid Joe in swift pursuit.2. 那是一个星期日的傍晚,他正躺在果园里,一边听着画眉鸟的啁啾,一边在写一首爱情诗,忽然听见大门砰地关上,接着看见那姑娘从树丛里跑过来,那个呆头呆脑的红脸乔在后面飞奔着追赶。

3.The intelligence test is an attempt to assess the general ability of any child to think, reasonjudge, analyze and synthesize by presenting him with situations, both verbal and practical, which are within his range of competence and understanding.3. 智力测试是试图向儿童提出在他们的能力和理解范围内的一些情况,其中有口述的,也有实际的,以测定儿童的思考、推理、判断、分析和综合的总体能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4#车间恢复生产开车方案车间负责人:机电科负责人:设备科负责人:安全科负责人:生产副总负责人:目录目录 04#车间检修开车方案 (1)一、开车应具备的条件 (1)二、成立检修开车领导小组和小组职责 (1)三、进行开车前人员培训 (2)四、车间工艺简述及工艺流程图 (2)五、检修开车应具备的条件 (3)六、检修开车程序 (4)(一)、开车前的主要工作: (4)(二)、管线系统水压方案 (5)(三)、氮气置换方案 (6)(四)、投料开车前的准备 (8)七、投料开车 (9)(一)要求: (9)(二)单机和联动试车 (9)停车方案 (11)4#车间检修开车方案为了保证检修完毕顺利开车和保证生产安全,特制定以下方案。

一、开车应具备的条件1、现场施工用临时设施已全部拆除,施工过程中使用的脚手架和梯子等辅助器材,以及电焊机等设备全部移出生产装置区。

2、设备位号和管道介质名称、流向标志齐全。

3、现场清洁、无杂物、无障碍。

组织现场施工人员对装置生产区精心打扫,施工留下的焊渣、碎铁屑、报废螺栓、铁板下脚料等一切杂物全部清扫出生产装置区,运至指定的废品存放区。

二、成立检修开车领导小组和小组职责1、成立开车领导小组:组长:赵洪山副组长:席传江、李昊。

江波、张克成员:杨永辉、张柱、胡维敏、尚庆广、吴炎奇、刘桂芬、何江涛、宋吉朋、张步芹、孙光苓、王涛、李承华、李元利、吕秀利、张步存、黄健、董桂玲等。

2、领导小组职责如下:组长主要负责组织开车前安全会议的召开及开车相关事宜的安排及突发事件的应急处置。

副组长主要协助组长负责开车的指挥、监督、协调工作。

小组成员主要负责要材料的配备,各工序之间及协调及设备操作的安全性。

三、进行开车前人员培训1、培训人员:车间全体员工。

2、培训内容:开车方案、工艺安全操作规程、各项管理制度和开车应急预案等。

四、车间工艺简述及工艺流程图1、危险化学品种类在生产过程中主要有易燃液体:乙醇;碱性腐蚀品:片碱;酸性腐蚀品:柠檬酸;剧毒品:环氧丙烷;易燃固体:木薯淀粉等。

2、工艺技术木薯淀粉先进行碱性处理,再用醚化剂(环氧丙烷)进行醚化反应生产羟丙基淀粉醚。

3、工艺流程概述先将木薯淀粉运至投料口备用。

于反应釜中先加入定量淀粉、元明粉和片碱等,混合均匀,控制适当的温度进行碱化反应,反应结束后再计量加入溶剂(乙醇)再加入醚化剂(环氧丙烷、)适当控制温度、时间,进行醚化反应。

醚化反应结束后加柠檬酸中和多余碱,出料送入干燥工序。

产品经干燥后,进行粉碎,然后进行掺混、筛分、包装即为成品。

3)反应方程式:生产工艺流程图五、检修开车应具备的条件1、反应釜装置的气密性检查条件:(一)系统压力试验条件:1、安全阀已加盲板;2、压力表已效验合格。

(二)应遵守下列规定:1、以空气或工艺介质进行压力试验,必须经安全部门认可;环氧丙烷片碱2、试验前确认试验系统已与无关系统进行了有效隔绝;3、当以气体进行试验时,试验压力为设计压力的1.15倍;4、当试验系统中设备的试验压力低于管道的试验压力且设备的试验压力不低于管道设计压力的115%,管道系统可以按设备的试验压力进行试验;5、当试验系统连有仅能承受压差的设备时,在升、降压过程中必须确保压差不超过规定值。

6、试验时,应缓解升压。

应以液体进行试验时,应在试验压力下稳压10分钟,然后降至设计压力查漏。

当以气体进行试验时,应首先以低于0.17mpa(表压)的压力进行预实验,然后升压至设计压力的50%,然后逐步升至试验压力并稳压10分钟,然后降至设计压力查漏。

以设计文件指定的方法进行检查。

7、真空系统泄漏性试验压力为0.01mpa(绝压)。

8、试验结束后,应排进水、气并做好复位工作。

六、检修开车程序(一)、开车前的主要工作:1、反应釜的气密性试验启动压缩机,用放空阀控压力,加入压缩空气,在安全阀处加设盲板(注:安全阀启跳压力为0.5mpa)并在安全阀挂上标牌已加盲,待反应釜压力充至0.8mpa,检查所有与反应釜连接处法兰垫子是否有漏的现象,有无泄压现象,如没有泄压现象,方为合格。

2、对所属溶剂,氯甲烷、环氧丙烷、软水、喷淋等管线进行气密性打压,在打压时,管线的另一端加设盲板,并注明盲板所加设的标识,在管线的另一端加设阀门和充气嘴子,待压力充至所规定的压力对每一处焊缝进行气密试漏。

3、对氯甲烷、环氧丙烷计量槽进行气密试验,在气密试验时对计量槽进口,安全阀处加设盲板,标明标识,根据计量槽所设计压力进行充压,待压力充至0.8mpa,检查所有焊口、阀门与计量槽之间的垫子,有无泄漏现象,阀门有无内漏现象,进行气密性打压。

4、对所有常压储槽,进行气密性压力,在气密性压力之间把所有与储槽出口阀、进口阀前的法兰,全部拆开,进行充压至0.1mpa,对所有阀门,阀门与法兰之间的垫子、焊口进行气密性打压试验。

5、系统试漏合格后,将反应釜、管线、计量槽、储槽,保压8h,观察压力变化,允许压力下降不大于0.05mpa为试合格。

(二)、管线系统水压方案1、管线试压小组组长:李昊成员:王涛于兆刚李元利张柱职责:负责整套系统的试压2、水压试验的目的是检验设备管道、阀门承受负荷的能力,即宏观强度,保证试生产安全。

3、水压试验的范围循环水进口至出口整个系统都要进行水压试验主要设备:反应釜、洗涤釜、回收釜、冷凝器等容器需单体试压其中反应釜内必须用氮气冲压试漏,釜内充氮气至o.4MPa——o.5MPa保持24小时以上,无泄压现象为合格。

不能带压松紧螺栓,可做好记号,带试压完毕后再一起处理。

保压试验24小时后全面检查一次,经试压小组确认后为合格为止。

4、试压的方法和步骤试压时详细检查,确认以用盲板安全可靠(1)0.4MPa操作压力工艺水道试压0.6MPa保持15分钟,目测无泄漏变形为合格。

(2)各氯甲烷管线、环氧丙烷管线、溶剂管线水压试验压力的1.5倍(3)蒸汽管线水压试验的1.25倍。

(4)全部高中压管道、阀门、管件、包括放油水管、放空管等,必须逐段试压不得泄露。

(5)水压试验完毕后,立即对设备管道、阀门进行空气吹扫,排除水份,防止锈蚀,应特别注意吹干油分内件及各阀门积水。

(三)、氮气置换方案1、氮气置换组织、职责组长:李昊成员:何敬涛江波陈延辉(1)置换的目的,是将设备、管线内存留的混合气体排出,防止生产中易燃原料与混合气体发生反应造成易燃、爆炸等。

(2)置换的介质:氮气(纯度:99.9%)(3)置换压力:釜内0.4mpa—0.5mpa(4)所置换的设备包括:各反应釜以及与釜相连接的管道。

(5)置换的方法和原则:将反应釜内充氮气至0.4mpa—0.5mpa ,关闭所有与之相近的阀门,保压2小时,看有无泄漏,若无泄漏将与之相连接的管线串联,然后打开釜内出气阀,对管线进行一次性置换通知化验室在出气口取样,测试结果达到99.9%为合格,可进行投料试车,若测试结果未达到99.9%可多次置换,至合格为止。

(6)置换前要联系协调好,出气口严禁有人作业。

2、临时停车后再启动装置临时停车后再启动:参照装置紧急停车后再启动执行;3、长期停车后再启动长期停车后再启动应按初始开车运行,启动前整个装置是否需要氮气置换应试具体情况而定。

4、音健:检查消音是否起作用,再按复位键,检查报警灯是否熄灭。

5、用氮气进行装置全流程置换氮气作为原料气通过装置各工序,直到产品出口及解吸气出口氧含量小于0.5%为止。

置换过程中系统所有模拟量控制均为手动控制。

如果氮气量不足,可分阶段进行,先进行反应釜的置换,再进行管线的置换。

进行反应釜置换时,可逐釜进行置换,当一个反应釜出口气体中氧含量小于0.5%后即可进行另一个反应釜的置换,反应釜置换完毕便可进行其他罐及管线的置换。

对与届区交界处应在上述置换过程开始前关闭去用户有关系统的阀门,并卸下连结与用户有关系统的法兰。

对交接处的管道同样用氮气置换,使该管道的氧含量亦降至0.5%以下为止,置换完毕再装好连结法兰。

(四)、投料开车前的准备1、整个装置置换完毕后,关闭所有工艺阀门。

2、投料启动在经过整个置换的工艺、仪表检查及确定氮气置换合格后,装置已处于随时可以投料运行状态。

3、阀门的设定(1)、阀门的设定全开所有压力表前阀;全开所有安全阀的根部阀;全开所有调节阀系统的前后截止阀;全开解吸气输出管路回流阀;全开抽空气管路放空阀。

(2)、检查仪表空气输入压力,开启所有使用仪表空气源的阀门。

(3)、设定好各调节阀的设定值。

(4)、启动:启动反应釜时要观察整个运行的动态,并充氮气0.4mpa进行运行。

七、投料开车(一)要求:1、所有参加开车的指挥员和工作人员,跟踪服务人员,都处于临战状态,大家集中精力,始终保持清醒头脑,纪律严明不经批准,不准任何人随便脱岗、串岗,积极解决观察问题,判断要准、处理要快、操作要稳,齐心协力一次开车成功。

2、要认真细致填写运行记录,搞好记录存档。

(二)单机和联动试车1、单机试车(1)对泵房、灌区所属泵、管线,进行单机试车,打循环,清理储槽,管线内焊渣等污物;(2)对循环水,进行单机试车,检查管线有无漏点,是否畅通,并调节各用水量;(3)制氮机、压缩机安全完好情况,包括所属管道气密试验;(4)制冷机单机运行,检查管线有无漏点,调节水量;(5)反应釜完好情况,并进行所属工艺的各项测试、调控、设备清扫;(6)洗涤釜完好情况,清理进料管线,釜内杂物,测试自罐区到此的打料工作;(7)离心机完好情况,所属工序内的设备管线的清理及调试;(8)对闪蒸干及所属工艺设备管线的清理、调试;(9)对振动筛及所属工艺、设备管线的清理、调试;(10)对精馏及所属工艺管线、设备清理,试漏调试并进行煮塔、清理;(11)对公用设施、蒸气、自来水管线的试漏清理;(12)清理现场做联动试车准备。

2、联动试车(1)木薯淀粉运至投料口备用;(2)反应釜投料、醚化、回收,查泄漏看畅通;(3)出料干燥;(4)破碎和粉碎;(5)振动筛---粉碎,试运行,调最佳值;(6)混料---成品;(7)试车结束,转入生产状态。

停车方案一、停车原则:1、不发生任何安全事故,设备损坏事故和环境污染事故。

2、当班在接到下达停车指令后,按下列程序进行正常停车。

3、在整个停车过程中,各班班长统一指挥(紧急情况除外)。

二、停车过程中注意的事项1、确认所有调节阀的工作状态。

2、必须做好现场整洁,安全、有序,符合公司6S要求。

3、认真记录好系统中仪表演及设备在停车过程中出现的不正常现象。

4、认真记录好系统中所有带电设备的停电记录。

5、按安全规定进入现场,不得违章操作。

三、停车主要步骤和程序。

1、反应釜停车:停止投料,待物料反应结束全部出料后,断电停车。

2、排净:蒸气管路、设备夹层内和循环水系统残留的蒸汽、水,一定要排净,避免受冷结冰损坏管路、设备。