催化剂的失活原因

催化裂化催化剂失活原因

催化裂化催化剂失活原因1. 哎呀,你知道催化裂化催化剂失活原因之一是积碳吗?就像人血管里积累了杂质一样,催化剂表面也会积累碳,让它没办法好好工作啦!比如在石油炼制过程中,不断有碳堆积在催化剂上,时间一长,可不就不行了嘛!2. 嘿,中毒也是个大问题呢!催化剂就像一个娇弱的宝贝,很容易被一些毒物侵害而失活呀!就好像人吃了有毒的东西会生病,催化剂碰到那些有害的物质也会“生病”的呀!比如一些金属杂质进入,那可就糟糕了。

3. 你想过吗,热失活也是很可怕的哟!催化剂就像在高温下被烤焦了一样,性能大大下降啦!好比把面包烤糊了,还能好吃吗?在高温的反应环境中,催化剂很容易就因为过热而失活喽。

4. 哇塞,磨损也会让催化剂失活呀!这就像你的鞋子穿久了会磨损一样,催化剂在使用过程中也会被磨损的呀!像在流化床中,催化剂不断地碰撞摩擦,能不受伤吗?5. 咦,水热失活可不能小瞧呢!催化剂碰到水和热的双重攻击,能撑得住吗?就好像人在又湿又热的环境里会不舒服,催化剂也会因此而失活呢!比如在一些潮湿的反应条件下就容易出现这种情况。

6. 你晓得不,烧结也会搞坏催化剂呀!这就像把一堆东西紧紧压在一起,都变形了呢!就像陶土被高温烧制后会改变结构,催化剂也会因为烧结而失活哒。

7. 嘿呀,活性组分流失也是个要命的呀!催化剂的重要部分跑掉了,那还怎么工作呀!好比一个团队的核心成员离开了,那还不乱套啦!比如在一些反应中,活性组分就可能慢慢流失掉哦。

8. 哇哦,结构破坏也会让催化剂不行了呢!就像一座房子的结构被破坏了,还能稳稳当当吗?催化剂的结构一旦被破坏,那可就玩完啦!像受到剧烈冲击之类的情况就会导致这样。

9. 哎呀呀,堵塞也会让催化剂失效呀!这就像血管被堵住了一样,反应都没法正常进行啦!比如一些杂质把催化剂的孔道堵住了,那可就糟糕透顶了。

10. 哼,老化也是不可避免的呀!催化剂就像人会慢慢变老一样,性能也会逐渐衰退呢!时间长了,它自然就没那么好用啦!这可真是没办法的事呀!我的观点结论就是:催化裂化催化剂失活的原因有很多,我们得重视这些问题,想办法去解决,不然会影响生产效率和质量的呀!。

催化剂系统效率过低

催化剂系统效率过低催化剂是一种可以促进化学反应发生的物质,在很多化学工艺中都被广泛应用。

然而,在某些情况下,催化剂系统的效率可能过低,导致反应效果不令人满意。

本文将探讨导致催化剂系统效率过低的可能原因,并提出相应的改进措施。

一、催化剂失活在催化反应过程中,催化剂可能会失活,从而导致催化剂系统效率过低。

催化剂失活的原因很多,例如物理损伤、化学污染、活性位点堵塞和物理吸附等。

其中,活性位点堵塞是催化剂失活的主要原因之一。

当反应物分子和反应产物分子吸附在催化剂表面时,它们可能会堵塞活性位点,阻碍催化反应的进行。

此外,一些杂质物质,如水、氧、二氧化硫和氮气等,也可能会使催化剂失活。

针对催化剂失活的问题,可以采取一些措施进行改进。

首先,应该选用高质量的催化剂,并避免腐蚀和污染。

其次,在催化反应过程中,应该控制反应温度和催化剂的使用量,以避免过度使用催化剂。

此外,应该定期对催化剂进行 regeneration 或更换,以保持催化剂的活性。

二、反应条件不合适反应条件是催化剂系统效率的重要影响因素。

反应温度、压力和物料的流速等因素都会影响催化反应的进行。

如果反应条件不合适,催化剂系统的效率可能会过低。

通常来说,催化反应需要一定的温度和压力,以保持催化剂的活性。

但如果温度和压力过高,催化剂可能会失活或烧毁。

此外,如果反应物流速过快或过慢,催化剂也可能会失活或受到阻塞,从而导致催化剂系统效率过低。

为了避免反应条件不合适,需要对反应条件进行严格的控制。

可以采用控制反应温度和压力、调整物料流速等方式来保持催化剂的活性。

此外,可以通过设立反应物和催化剂的比例来调整反应条件,以达到最佳的催化反应效果。

三、催化剂质量不合格催化剂的质量是保证催化剂系统效率的关键因素之一。

如果催化剂的质量不合格,就可能会导致催化剂系统的效率过低。

不合格的催化剂可能会导致活性位点过少、分散不均匀等问题,从而影响催化反应的进行。

为了保证催化剂的质量,应该在采购催化剂时选择可信赖的供应商。

催化剂的失活状态

催化剂的失活状态在理想状态下,催化剂将在无限长的时间内降低氮氧化物的排放。

但是在SCR装置的运行中,总会由于烟气中的碱金属、砷、催化剂的烧结、催化剂孔的堵塞、催化剂的腐蚀以及水蒸气的凝结和硫酸盐、硫铵盐的沉积等原因,使催化剂活性降低或中毒,缩短了使用寿命。

催化剂失活是一个复杂的物理和化学过程,通常的失活状态可分为三种类型:(1)催化剂中毒失活;(2)催化剂的热失活和烧结;(3)催化剂积炭等堵塞失活。

1、碱金属引起的催化剂中毒失活飞灰中的可溶性碱金属主要包括Na和K这两种物质,在水溶液离子状态下,能渗透到催化剂深层,直接与催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低催化剂活性。

2、催化剂的烧结和热失活催化剂在高温下反应一定时间后,活性组分的晶粒长大,比表面积缩小,这种现象称为催化剂烧结。

因烧结引起的失活的是工业催化剂,特别是负载型金属催化剂失活的主要原因。

高温除一起催化剂烧结外,还会引起化学组成和相组成的变化、活性组被载体包埋,活性组分由于生成挥发性物质或可升华物质而损失等,这些变化称为热失活。

有时难以区分烧结和热失活,烧结引起的催化剂变化,往往也包含热失活的因素在内。

通常温度越高,催化剂烧结越严重。

3、催化剂的积炭失活催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。

随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。

积炭越快,催化剂的使用周期越短。

与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生。

与单纯的因物理堵塞而导致的催化剂失活相比,积炭失活还涉及反应物分子在气相和催化剂表面的一系列化学反应问题。

积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或限制反应物的扩散而使催化剂失活。

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

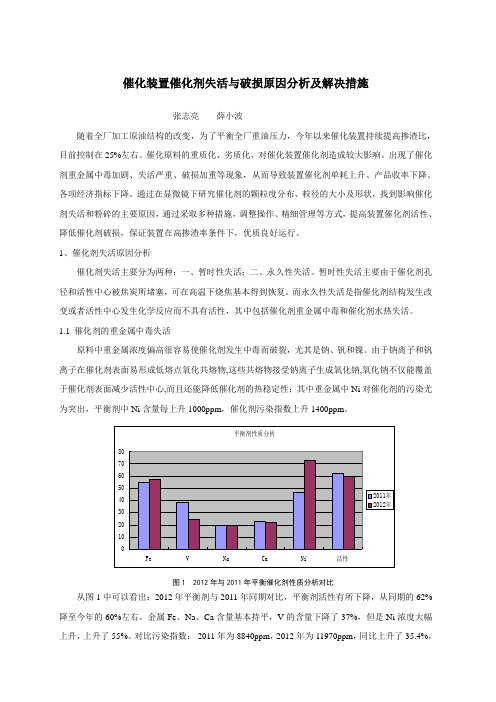

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

最常见的催化剂失活原因

最常见的催化剂失活原因

催化剂失活原因有很多种,一般出现催化剂失活现象时首先怀疑下面比较常见的原因.

1.孔都塞(Pore mouth plugging )

镍(Ni),钒(V),铁(Fe)等金属慢慢堵塞催化剂Pore入口的现象,据了解镍和钒对催化剂的影响很大.

2.中毒(Poisoning)

砷(As)与催化剂发生很强的吸附反应,一旦吸附不容易与催化剂分离。

砷或很多类似于砷成分的物质与催化剂的特定部位进行有选择性的吸附反应。

选择性中毒分为:.

a) 酸性中毒 : 水, 有机氮化合物,有机氧化化合物,卤素, 氨

b) 金属中毒 : H2S, 有机硫化合物,各种重金属

还分为暂时性中毒和永久性中毒.

a) 暂时性中毒 : 因催化剂中毒活性下降,但通过消除中毒因素恢复活性的现象

b) 永久性中毒 : 因中毒活性下降后,不能再生,不能恢复活性的现象,一般金属中毒会导致永久性中毒.

3.结垢(Fouling)

如催化剂表面的Coke,所谓的催化剂表面有污垢,但Fouling与中毒不同,是非选择性反应.

4.烧结(Sintering)

催化剂持续在高温(规定以上温度)条件下时,催化剂会碎掉,碎掉后的催化剂相互凝聚在一起的话,催化剂活性表面积减少导致反应下降. 这种现象叫烧结。

5.磨损(Attrition) :

催化剂破碎的现象, 催化剂装填时或在反应器内部出现摩擦,导致催化剂。

磨损的话,会出现小fine或催化剂被碎掉,因此催化剂就会失去活性.。

催化剂一般失活的温度

催化剂一般失活的温度催化剂是一种能够加速化学反应速率而不参与反应本身的物质。

在催化剂的作用下,反应物能够以更低的能量形式转化为产物,从而提高反应速率。

然而,催化剂在使用过程中常常会出现失活现象,即催化剂的活性降低或完全丧失。

催化剂失活的温度一般不低于一定的数值,下面将详细介绍催化剂失活的温度及其原因。

催化剂失活的温度取决于多种因素,包括催化剂的种类、反应条件、反应物质的性质等。

一般来说,催化剂失活的温度不会低于反应的活化能,即反应所需的能量。

因为催化剂能够降低反应的活化能,使得反应在较低温度下进行,所以催化剂失活的温度一般会高于反应的活化能。

催化剂失活的原因有多种,其中包括物理因素和化学因素。

物理因素包括催化剂表面积的减小、微观结构的改变等。

当催化剂表面积减小时,反应物无法充分接触到催化剂表面,导致反应速率下降。

微观结构的改变也会影响催化剂的活性,例如晶格缺陷、杂质等都可能导致催化剂失活。

化学因素包括催化剂与反应物之间的相互作用。

催化剂与反应物之间可能发生吸附、解离、表面反应等过程,这些过程都可能导致催化剂失活。

例如,催化剂表面上可能发生氧化、硫化、碳积炭等反应,导致催化剂活性降低。

此外,催化剂还可能与反应物发生氧化还原反应,导致催化剂被氧化或还原而失活。

对于不同种类的催化剂,其失活温度也会有所不同。

例如,金属催化剂一般在较高温度下容易失活,而氧化物催化剂则在较低温度下容易失活。

这是因为金属催化剂一般需要较高的温度才能激发其电子结构的变化,而氧化物催化剂则可以在较低温度下发生氧离子迁移等反应。

此外,反应条件也会对催化剂失活温度产生影响。

例如,如果反应中存在腐蚀性物质、高浓度的反应物等,都会加速催化剂的失活。

此外,反应温度、压力等条件的变化也可能导致催化剂失活。

为了延缓催化剂失活的发生,可以采取一些措施。

例如,可以通过改变反应条件来减少对催化剂的损伤,例如降低反应温度、压力等。

此外,还可以采用添加剂来提高催化剂的稳定性,例如添加稳定剂、抗中毒剂等。

MTBE装置催化剂失活原因分析及优化措施

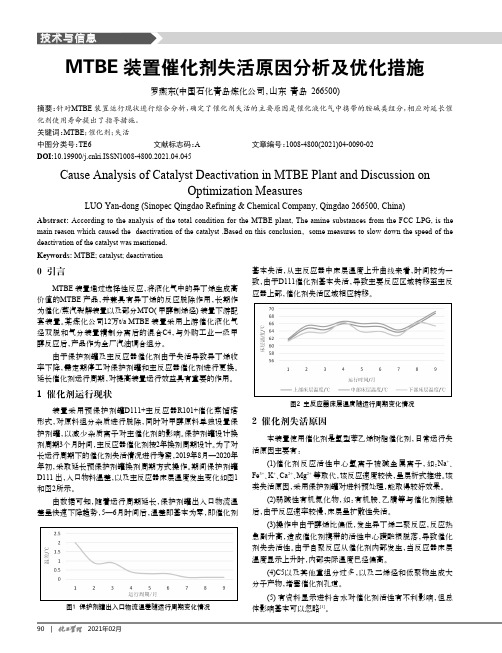

90 |基本失活,从主反应器中床层温度上升曲线来看,时间较为一致,由于D111催化剂基本失活,导致主要反应区域转移至主反应器上部,催化剂失活区域相应转移。

图2 主反应器床层温度随运行周期变化情况2 催化剂失活原因本装置使用催化剂是氢型苯乙烯树脂催化剂,日常运行失活原因主要有:(1)催化剂反应活性中心氢离子被碱金属离子,如:Na +、Fe 3+、K +、Ca 2+、Mg 2+等取代,该反应速度较快,呈层析式推进。

该类失活原因,采用保护剂罐对进料预处理,能取得较好效果。

(2)弱碱性有机氮化物,如:有机胺、乙腈等与催化剂接触后,由于反应速率较慢,床层呈扩散性失活。

(3)操作中由于醇烯比偏低,发生异丁烯二聚反应,反应热急剧升高,造成催化剂携带的活性中心磺酸根脱落,导致催化剂失去活性。

由于自聚反应从催化剂内部发生,当反应器床层温度显示上升时,内部实际温度已经偏高。

(4)C5以及其他重组分过多,以及二烯烃和低聚物生成大分子产物,堵塞催化剂孔道。

(5)有资料显示进料含水对催化剂活性有不利影响,但总体影响基本可以忽略[1]。

0 引言MTBE 装置通过选择性反应,将液化气中的异丁烯生成高价值的MTBE 产品,并兼具有异丁烯的反应脱除作用,长期作为催化/蒸汽裂解装置以及部分MTO(甲醇制烯烃)装置下游配套装置。

某炼化公司12万t/a MTBE 装置采用上游催化液化气经双脱和气分装置精制分离后的混合C4,与外购工业一级甲醇反应后,产品作为全厂汽油调合组分。

由于保护剂罐及主反应器催化剂由于失活导致异丁烯收率下降,需定期停工对保护剂罐和主反应器催化剂进行更换。

延长催化剂运行周期,对提高装置运行效益具有重要的作用。

1 催化剂运行现状装置采用预保护剂罐D111+主反应器R101+催化蒸馏塔形式,对原料组分杂质进行脱除,同时对甲醇原料单独设置保护剂罐,以减少杂质离子对主催化剂的影响。

保护剂罐设计换剂周期3个月时间,主反应器催化剂按2年换剂周期设计。

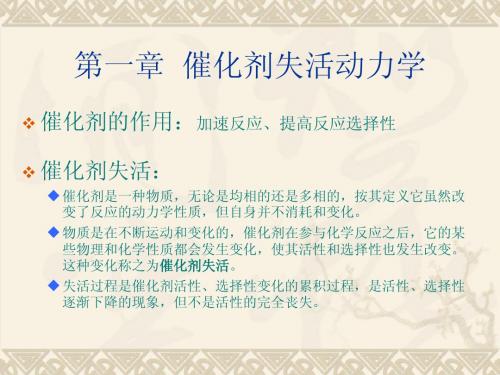

第四章 失活动力学-1

催化剂的作用:加速反应、提高反应选择性

催化剂失活:

催化剂是一种物质,无论是均相的还是多相的,按其定义它虽然改 变了反应的动力学性质,但自身并不消耗和变化。 物质是在不断运动和变化的,催化剂在参与化学反应之后,它的某 些物理和化学性质都会发生变化,使其活性和选择性也发生改变。 这种变化称之为催化剂失活。 失活过程是催化剂活性、选择性变化的累积过程,是活性、选择性 逐渐下降的现象,但不是活性的完全丧失。

第一节 催化剂失活原因

选择中毒:一部分反应的催化能力失去,另一部分反 应的催化能力存在

二、结焦和堵塞引起的失活

表面结焦和孔被堵塞--失活的另一重要原因

结焦:某些分子脱氢,聚合形成高聚物,形成焦炭物质,

沉积在催化剂表面,导致表面积下降,活性下降。

堵塞:焦炭物质堵塞孔口或在孔中沉积,使孔径缩小,

第一节 催化剂失活原因

毒物来源:反应原料夹带、系统污染(润滑油、 设备材质等)、催化剂原料不纯;即使毒物浓度 很低,也会抑制催化作用的效力。

毒物的可变性:催化剂不同,毒物不同;反应体 系不同,毒物不同。

中毒类型:(暂时、永久、选择性)

暂时中毒(可逆中毒):毒物可方便地除去,活性恢复 永久中毒(不可逆中毒):毒物难以去除

分析失活原因 讨论失活动力学模型 内扩散对失活动力学的影响

内扩散阻力本身会影响反应动力学,同时又是催化剂 失活的影响因素之一,可以结合内扩散效应分析催化 剂失活时的动力学问题

第一节 催化剂失活原因

一、中毒引起的失活

活性由于某些有害杂质的影响而下降----中毒, 这些物质称为毒物。 中毒形式:毒物占据活性中心或与活性中心起化 学反应。 中毒结果:活性下降甚至完全丧失;毒物与不同 活性中心作用,也会引起选择性的下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化剂的失活原因

催化剂的失活原因一般分为中毒、烧结和热失活、结焦和堵塞三大类。

1、中毒引起的失活

(1)暂时中毒(可逆中毒)

毒物在活性中心上吸附或化合时,生成的键强度相对较弱可以采取适当的方法除去毒物,使催化剂活性恢复而不会影响催化剂的性质,这种中毒叫做可逆中毒或暂时中毒。

(2)永久中毒(不可逆中毒)

毒物与催化剂活性组份相互作用,形成很强的的化学键,难以用一般的方法将毒物除去以使催化剂活性恢复,这种中毒叫做不可逆中毒或永久中毒。

(3)选择性中毒

催化剂中毒之后可能失去对某一反应的催化能力,但对别的反应仍有催化活性,这种现象称为选择中毒。

在连串反应中,如果毒物仅使导致后继反应的活性位中毒,则可使反应停留在中间阶段,获得高产率的中间产物。

2、结焦和堵塞引起的失活

催化剂表面上的含碳沉积物称为结焦。

以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦[7]。

由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。

所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。

通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。

与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。

在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s内),也有人发现大约有50%形成的碳在前20s内沉积。

结焦失活又是可逆的,通过控

制反应前期的结焦,可以极大改善催化剂的活性,这也正是结焦失活研究日益活跃的重要因素。

3、烧结和热失活(固态转变)

催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。

高温除了引起催化剂的烧结外,还会引起其它变化,主要包括:

化学组成和相组成的变化,半熔,晶粒长大,活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而流失等。

事实上,在高温下所有的催化剂都将逐渐发生不可逆的结构变化,只是这种变化的快慢程度随着催化剂不同而异。

烧结和热失活与多种因素有关,如与催化剂的预处理、还原和再生过程以及所加的促进剂和载体等有关。

当然催化剂失活的原因是错综复杂的,每一种催化剂失活并不仅仅按上述分类的某一种进行,而往往是由两种或两种以上的原因引起的。