催化剂的失活状态

催化裂化催化剂失活原因

催化裂化催化剂失活原因1. 哎呀,你知道催化裂化催化剂失活原因之一是积碳吗?就像人血管里积累了杂质一样,催化剂表面也会积累碳,让它没办法好好工作啦!比如在石油炼制过程中,不断有碳堆积在催化剂上,时间一长,可不就不行了嘛!2. 嘿,中毒也是个大问题呢!催化剂就像一个娇弱的宝贝,很容易被一些毒物侵害而失活呀!就好像人吃了有毒的东西会生病,催化剂碰到那些有害的物质也会“生病”的呀!比如一些金属杂质进入,那可就糟糕了。

3. 你想过吗,热失活也是很可怕的哟!催化剂就像在高温下被烤焦了一样,性能大大下降啦!好比把面包烤糊了,还能好吃吗?在高温的反应环境中,催化剂很容易就因为过热而失活喽。

4. 哇塞,磨损也会让催化剂失活呀!这就像你的鞋子穿久了会磨损一样,催化剂在使用过程中也会被磨损的呀!像在流化床中,催化剂不断地碰撞摩擦,能不受伤吗?5. 咦,水热失活可不能小瞧呢!催化剂碰到水和热的双重攻击,能撑得住吗?就好像人在又湿又热的环境里会不舒服,催化剂也会因此而失活呢!比如在一些潮湿的反应条件下就容易出现这种情况。

6. 你晓得不,烧结也会搞坏催化剂呀!这就像把一堆东西紧紧压在一起,都变形了呢!就像陶土被高温烧制后会改变结构,催化剂也会因为烧结而失活哒。

7. 嘿呀,活性组分流失也是个要命的呀!催化剂的重要部分跑掉了,那还怎么工作呀!好比一个团队的核心成员离开了,那还不乱套啦!比如在一些反应中,活性组分就可能慢慢流失掉哦。

8. 哇哦,结构破坏也会让催化剂不行了呢!就像一座房子的结构被破坏了,还能稳稳当当吗?催化剂的结构一旦被破坏,那可就玩完啦!像受到剧烈冲击之类的情况就会导致这样。

9. 哎呀呀,堵塞也会让催化剂失效呀!这就像血管被堵住了一样,反应都没法正常进行啦!比如一些杂质把催化剂的孔道堵住了,那可就糟糕透顶了。

10. 哼,老化也是不可避免的呀!催化剂就像人会慢慢变老一样,性能也会逐渐衰退呢!时间长了,它自然就没那么好用啦!这可真是没办法的事呀!我的观点结论就是:催化裂化催化剂失活的原因有很多,我们得重视这些问题,想办法去解决,不然会影响生产效率和质量的呀!。

催化剂系统效率过低

催化剂系统效率过低催化剂是一种可以促进化学反应发生的物质,在很多化学工艺中都被广泛应用。

然而,在某些情况下,催化剂系统的效率可能过低,导致反应效果不令人满意。

本文将探讨导致催化剂系统效率过低的可能原因,并提出相应的改进措施。

一、催化剂失活在催化反应过程中,催化剂可能会失活,从而导致催化剂系统效率过低。

催化剂失活的原因很多,例如物理损伤、化学污染、活性位点堵塞和物理吸附等。

其中,活性位点堵塞是催化剂失活的主要原因之一。

当反应物分子和反应产物分子吸附在催化剂表面时,它们可能会堵塞活性位点,阻碍催化反应的进行。

此外,一些杂质物质,如水、氧、二氧化硫和氮气等,也可能会使催化剂失活。

针对催化剂失活的问题,可以采取一些措施进行改进。

首先,应该选用高质量的催化剂,并避免腐蚀和污染。

其次,在催化反应过程中,应该控制反应温度和催化剂的使用量,以避免过度使用催化剂。

此外,应该定期对催化剂进行 regeneration 或更换,以保持催化剂的活性。

二、反应条件不合适反应条件是催化剂系统效率的重要影响因素。

反应温度、压力和物料的流速等因素都会影响催化反应的进行。

如果反应条件不合适,催化剂系统的效率可能会过低。

通常来说,催化反应需要一定的温度和压力,以保持催化剂的活性。

但如果温度和压力过高,催化剂可能会失活或烧毁。

此外,如果反应物流速过快或过慢,催化剂也可能会失活或受到阻塞,从而导致催化剂系统效率过低。

为了避免反应条件不合适,需要对反应条件进行严格的控制。

可以采用控制反应温度和压力、调整物料流速等方式来保持催化剂的活性。

此外,可以通过设立反应物和催化剂的比例来调整反应条件,以达到最佳的催化反应效果。

三、催化剂质量不合格催化剂的质量是保证催化剂系统效率的关键因素之一。

如果催化剂的质量不合格,就可能会导致催化剂系统的效率过低。

不合格的催化剂可能会导致活性位点过少、分散不均匀等问题,从而影响催化反应的进行。

为了保证催化剂的质量,应该在采购催化剂时选择可信赖的供应商。

第一章--催化剂失活动力学要点

的催化剂表面为活性间无相互作用的理想表 面,即化学吸附分子不更改邻近空位或被占 据的活性位的性质。

第二节 失活动力学方程

– 实际情况:催化系统中通常为不均匀的活性 位,而且吸附分子间相互发生作用,如由于 覆盖使吸附热变化,由于中毒使选择性变化 以及酸性催化剂的酸性位强度分布变化。

由此可得到孔口中毒的催化剂活性系数

a

r r0

tanh(1 ) 1 tanh(1 )

1

tanh( )

讨论:

很小,扩散快、反应慢: tanh( ) , a 1

很大,扩散慢,反应快:t anh( ) 1, a 1

1

例如: 0.1, 100, a

1

0.09,

1 0.1100

活性仅为新鲜催化剂的9%。

rA0 kcAn0

其中

tanh( ) , R

kc

n 1 A0

3 De

rA0

9DecA0 R2

tanh

tanh

第三节 各种催化剂活性曲线 和活性关联式

• 反应速率常数k与催化剂表面的活性中心数成正比,如

果毒物占据活性中心的分率为 ,中毒后的速率常数

为k(1 )

,西勒模数d 为 1

。

• 实际反应速率:rA d tanhd 1 tanh( 1 )

也可以用双曲线型。

第二节 失活动力学方程

• 如n级反应为A

R,则:

rA kcAna k0eE / RTcAna

rd da / dt kd cimad kd 0eEd / RTcimad

d------失活级数

Ed------失活活化能

kd------失活速率常数

催化剂的失活状态

催化剂的失活状态在理想状态下,催化剂将在无限长的时间内降低氮氧化物的排放。

但是在SCR装置的运行中,总会由于烟气中的碱金属、砷、催化剂的烧结、催化剂孔的堵塞、催化剂的腐蚀以及水蒸气的凝结和硫酸盐、硫铵盐的沉积等原因,使催化剂活性降低或中毒,缩短了使用寿命。

催化剂失活是一个复杂的物理和化学过程,通常的失活状态可分为三种类型:(1)催化剂中毒失活;(2)催化剂的热失活和烧结;(3)催化剂积炭等堵塞失活。

1、碱金属引起的催化剂中毒失活飞灰中的可溶性碱金属主要包括Na和K这两种物质,在水溶液离子状态下,能渗透到催化剂深层,直接与催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低催化剂活性。

2、催化剂的烧结和热失活催化剂在高温下反应一定时间后,活性组分的晶粒长大,比表面积缩小,这种现象称为催化剂烧结。

因烧结引起的失活的是工业催化剂,特别是负载型金属催化剂失活的主要原因。

高温除一起催化剂烧结外,还会引起化学组成和相组成的变化、活性组被载体包埋,活性组分由于生成挥发性物质或可升华物质而损失等,这些变化称为热失活。

有时难以区分烧结和热失活,烧结引起的催化剂变化,往往也包含热失活的因素在内。

通常温度越高,催化剂烧结越严重。

3、催化剂的积炭失活催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。

随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。

积炭越快,催化剂的使用周期越短。

与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生。

与单纯的因物理堵塞而导致的催化剂失活相比,积炭失活还涉及反应物分子在气相和催化剂表面的一系列化学反应问题。

积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或限制反应物的扩散而使催化剂失活。

SCR催化剂失活机理分析及防治措施

SCR催化剂失活机理分析及防治措施SCR(Selective Catalytic Reduction)是一种通过将氮氧化物与氨或尿素溶液以催化剂的作用使其转化为氮气和水蒸气的技术。

SCR技术被广泛应用于燃煤电厂、柴油发动机等领域,用于降低尾气中的氮氧化物排放。

然而,由于催化剂的失活可能会导致SCR系统性能下降,影响其在实际应用中的效率。

因此,对SCR催化剂失活机理进行分析并采取相应的防治措施具有重要意义。

1.表面积降低:SCR催化剂的活性主要集中在其表面上。

长时间的使用会导致催化剂表面吸附物质的积累,从而导致催化剂的表面积降低,进而影响其催化效果。

2.中毒物质的存在:在SCR系统中,催化剂可能会被含有硫化氢、硫醇、氯化物等中毒物质的烟气侵蚀,使其活性组分遭到破坏,导致催化剂失活。

3.热脱附:SCR催化剂在高温条件下可能出现热脱附现象,即吸附在催化剂表面上的活性物质在高温条件下脱落,降低了催化剂的活性。

为了减少SCR催化剂失活,可以采取以下防治措施:1.严格控制烟气中的中毒物质排放,减少对催化剂的侵蚀。

采取提前处理烟气中的有害物质的方法,比如在SCR系统前安装脱硫脱硝设备,减少中毒物质的含量。

2.定期清洗催化剂,去除表面吸附的杂质,保持催化剂的表面积,延长SCR催化剂的使用寿命。

3.优化SCR系统的运行参数,避免SCR系统长时间在高温条件下运行。

适当降低烟气温度和氨适量投入有助于减轻催化剂的热脱附现象。

综上所述,SCR催化剂失活机理是一个复杂的问题,需要系统分析,综合考虑影响催化剂活性的各种因素。

通过严格控制烟气中的有害物质排放、定期维护清洗催化剂、优化SCR系统运行参数等措施,可以有效延长SCR催化剂的使用寿命,提高SCR系统的性能,降低氮氧化物的排放,保护环境。

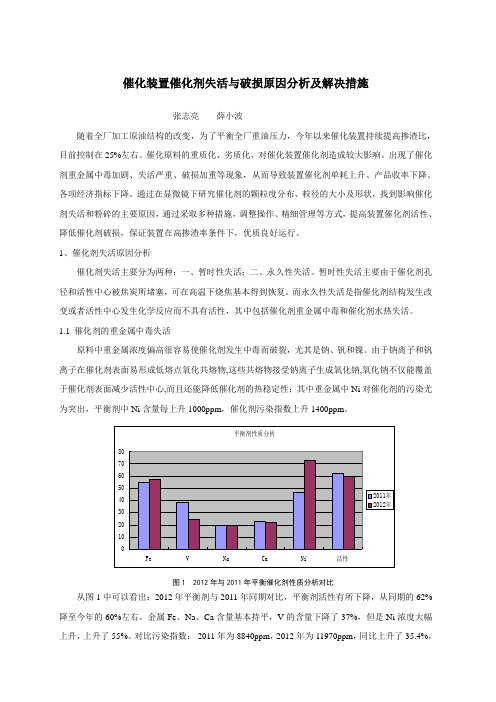

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

化学反应中催化剂失活的原因及预防措施

化学反应中催化剂失活的原因及预防措施化学反应中,催化剂扮演着至关重要的角色。

它们能够降低反应活化能,提高反应速率,从而加速化学反应的进行。

然而,随着反应的进行,催化剂可能会失活,导致反应速率降低甚至停止。

那么,催化剂失活的原因是什么?如何采取预防措施呢?催化剂失活的原因之一是物理因素。

在催化反应中,催化剂与反应物之间会发生化学吸附和脱附过程。

但随着反应进行,一些反应产物或中间体可能会在催化剂表面上沉积,形成物理屏障。

这些物理屏障会阻碍反应物与催化剂之间的接触和相互作用,从而降低了催化反应的活性。

此外,催化剂颗粒也可能因为表面损伤或堆积导致失活。

催化剂失活的另一个重要原因是化学因素。

化学因素指的是在催化反应中,催化剂与反应物之间发生氧化、还原等化学反应。

这些化学反应会改变催化剂的化学性质和结构,导致催化剂活性的降低或完全丧失。

例如,催化剂中的活性位点可能会发生被氧化、被还原、被中毒等现象,从而丧失反应催化能力。

此外,一些副反应或附加反应也会导致催化剂失活,例如副反应生成了催化剂的毒性物质,或者附加反应生成了与催化剂的活性位点竞争吸附的物质。

为了预防催化剂失活,科学家们采取了一系列的措施。

首先,选择适当的催化剂材料是关键。

许多催化剂在特定反应条件下表现出更好的稳定性和活性。

因此,科学家们需要进行深入的研究和筛选,以找到最适合特定反应的催化剂材料。

其次,改进催化剂的设计和制备方法也是一种有效的预防措施。

例如,通过改变催化剂的结构、改进活性位点的分布和可访问性,可以提高催化剂的反应活性和稳定性。

此外,合理调控反应条件,如温度、压力、反应物浓度等,有助于降低催化剂失活的风险。

此外,定期对催化剂进行检测和维护也是非常重要的。

通过观察催化剂活性的变化和失活的迹象,可以及时采取措施修复或更换催化剂。

此外,对催化剂进行修复或再生也是一种有效的手段。

一些失活的催化剂可以通过再生、清洗或改性来恢复其活性,延长其使用寿命。

第六章—催化剂的失活、再生与寿命评价

•反应中往往会伴随着发生类似聚合的副反应,由此产生的高分子物质容易附 着在催化剂上,它对催化剂性能有明显的害处。

破碎或剥落

工业应用催化剂

6.1 催化剂的中毒

中毒一般包括下列几个过程:

毒素元素或其化合物在催化剂表面上的不可逆吸附与表面的不可逆反应

毒物元素或其化合物的竞争可逆吸附 毒物诱导的催化表面重构

工业应用催化剂

6.1.2 金属的硫中毒

金属的硫中毒,通常是完全不可逆的,并且包含电子因素 硫对金属单晶和载体上的金属的影响有着本质的差别

工业应用催化剂

6.2 催化剂的结焦

催化剂在操作中,由于与反应物或产物的有害的相互作用,而

导致其活性随时间的下降过程称为结焦。 一般来说,焦形成和结焦两者之间的关系是复杂的。虽然焦炭可以 引起失活,但催化剂上焦碳量与活性没有简单的关系。 ─ 焦的形成是由结焦物在活性中心上的不可逆吸附引起的,如碱 性氮化物在L酸上的吸附等 ─ 焦碳既在没有活性的表面上沉积,也在活性表面上沉积。 甚至 在某些微孔还未活化之前就堵塞孔道

含碳量切面图的测量

量.而在内部只有大约1%。

工业应用催化剂

6.3 烧结

负载型催化剂上金属烧结

针对负载型催化剂而言,“烧结”就是活性组分金属因熔结,而丧 失具有催化活性的金属位置

烧结的对立面是:通过降低金属颗粒的大小而增加具有催化活性的 金属位置数目,称为“再分散”

用于烧结研究的催化剂表征方法

• 化学吸附测量金属分散度 • 透射电子显微镜测金属颗粒大小 • X-射线衍射表征

10 工业应用催化剂

采用了球形的 Co-Mn 催化剂,承

受一种不合金属的煤衍生液体作用 而结焦且失活,用受扩散控制的氧 进行再生,通过测量微量燃烧器中 CO2 随时间的生成量,可得如图所 示的积累及局部的纵切面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化剂的失活状态

在理想状态下,催化剂将在无限长的时间内降低氮氧化物的排放。

但是在SCR装置的运行中,总会由于烟气中的碱金属、砷、催化剂的烧结、催化剂孔的堵塞、催化剂的腐蚀以及水蒸气的凝结和硫酸盐、硫铵盐的沉积等原因,使催化剂活性降低或中毒,缩短了使用寿命。

催化剂失活是一个复杂的物理和化学过程,通常的失活状态可分为三种类型:

(1)催化剂中毒失活;

(2)催化剂的热失活和烧结;

(3)催化剂积炭等堵塞失活。

1、碱金属引起的催化剂中毒失活

飞灰中的可溶性碱金属主要包括Na和K这两种物质,在水溶液离子状态下,能渗透到催化剂深层,直接与催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低催化剂活性。

2、催化剂的烧结和热失活

催化剂在高温下反应一定时间后,活性组分的晶粒长大,比表面积缩小,这种现象称为催化剂烧结。

因烧结引起的失活的是工业催化剂,特别是负载型金属催化剂失活的主要原因。

高温除一起催化剂烧结外,还会引起化学组成和相组成的变化、活性组被载体包埋,活性组分由于生成挥发性物质或可升华物质而损失等,这些变化称为热失

活。

有时难以区分烧结和热失活,烧结引起的催化剂变化,往往也包含热失活的因素在内。

通常温度越高,催化剂烧结越严重。

3、催化剂的积炭失活

催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。

随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。

积炭越快,催化剂的使用周期越短。

与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生。

与单纯的因物理堵塞而导致的催化剂失活相比,积炭失活还涉及反应物分子在气相和催化剂表面的一系列化学反应问题。

积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或限制反应物的扩散而使催化剂失活。

故通常将积灰、积硫及金属沉积物引起的失活,都归属于积炭失活。