物料管理规范与流程图

物料储存管理规范

物料储存管理规范1.0 目的为规范仓储物料的管理,确保物料品质,使物料得到合理的管理及储存。

2.0 适用范围2.1 适用于仓储部所有物料的储存及保管。

3.0 定义3.1 保障所有在库品得到可控有效保管。

4.0 职责4.1 品质部负责制定物料储存期限标准4.2 仓储部负责执行物料的储存标准及仓存所有物料的保管及储存5.0 流程图 (见附录)6.0 作业程序6.1 品质部根据物料的特性制定物料储存期限标准6.1.1 电子类:电解电容、PCB 有效储存期限为半年、其它陶瓷电容、二三极管、电阻、电感、IC、稳压管、继电器、电流保险丝、绝缘材料、套管类、胶带、青壳纸、快巴纸、美纹纸等有效储存期限为1年。

6.1.2 化工类: 硅胶、绝缘漆、天那水、助焊剂、工业酒精、焊锡膏、红胶,黄胶等(见产品包装有效期限)6.1.3 线材类:引线、DC线、电源AC线、漆包线类有效储存期限为1年;6.1.4 包材类:纸箱、小白盒、海绵胶有效期限为1年,铭牌标签为3个月6.1.5 辅料类:锡条、锡丝有效期限为1年;6.1.6 五金类:磁性材料磁芯有效期限为1年;;插针、端子、螺钉等有效期为1年;6.1.7 塑胶类:黑色胶盒有效期限为1年,黑色颜色以外胶盒有效期限为半年、孔座、骨架、胶芯有效期限为1年6.1.8 PCBA类:双面板有效期限为3个月,单面板有效期限为2个月6.1.9 成品类:高频变压器、电感、滤波器有效期限为3个月,开关电源成品有效期限为6个月6.2物料储存条件和要求6.2.1电子料仓物料储存条件和要求A. 电子料仓环境温湿度标准范围为(温度:5-30℃;湿度:40%RH-70%RH),当温湿度超出标准范围时,立即开启除湿机或加湿机和空调,使温湿度达到标准范围内。

B. IC、LED、PCBA、PCB、电容、电阻、二极管、三极管等物料必须存放于恒温恒湿电子仓内,所有电子料必须存放于静电胶箱内,静电胶箱放置于静电皮上,静电皮由PIE每天点检一次并做记录,如果点检不良则更换新的静电皮。

工厂物料管理流程图大全

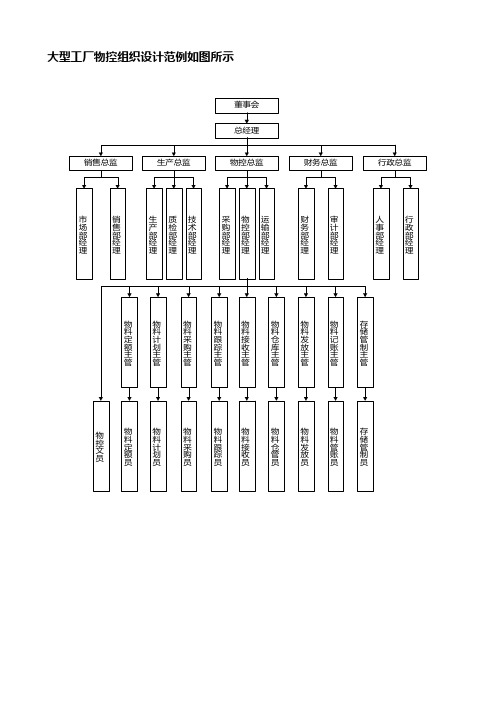

大型工厂物控组织设计范例如图所示董事会总经理物控总监生产总监销售总监财务总监行政总监市场部经理销售部经理物控部经理采购部经理生产部经理质检部经理技术部经理运输部经理财务部经理审计部经理人事部经理行政部经理物料跟踪主管物料采购主管物料定额主管物料计划主管物料接收主管物料仓库主管物料发放主管物料记账主管存储管制主管物料跟踪员物料采购员物料定额员物料计划员物料接收员物料仓管员物料发放员物料管账员存储管制员物控文员总经理/厂长行政总监物控总监生产总监物控部经理财务部经理行政部经理采购部经理仓储部经理生产部经理质检部经理物控主管财务主管行政主管采购主管仓储主管领料主管质检主管物料计划员物料核算员行政专员物料采购员物料仓管员领料员物料检验员物料跟踪员物料定额员物料管账员总经理/厂长生产部经理生产主管仓储主管运输主管质检主管物控主管采购主管生产专员仓管员司机质检员物控专员采购专员车间主任车间主任车间主任班组长班组长班组长物料需求分析流程部门步骤生产总监生产部物控部经理物料计划员物料定额员资料存档依据工厂综合生产计划,制定主生产计划审批确定构成单位产品的原材料、辅料及其他物料向工艺部门索要单位产品工艺消耗定额向生产车间统计员索要单位产品非工艺损耗定额,并确定原材料供应系数计算单位产品原材料消耗定额从相关部门收集资料,确定各种辅助材料消耗定额及燃料消耗定额测算本计划期各种物料需求数量确定回收后可用物料数量测算本计划期各种物料实际需求编制《物料需求分析报告》资料存档审核审批制定主生产计划确定各种消耗定额物料需求分析物料计划编制流程部门 步骤总经理物控总监销售部生产部物控部预测产品总需求量审批依据库存情况确定生产总量编制物料清单区分物料ABC 项目计算物料需求量确定物料实际需求量审核审批制定主生产计划查看物料库存数量确定物料净需求量编制物料计划表单确定订单数量及交货期发出物料计划性订货通知编制物料计划表单制定主生产计划计算物料实际需求量确定物料净需求量物料需求计划控制流程部门 步骤总经理物控部生产部销售部更改物料订单输入主生产计划编制物料需求计划并审批发布物料订购单发出经评审通过后的订单编制主生产计划输入主生产计划进行MRP 运算,编制《物料需求计划表》制作《物料订购单》打印出《物料需求计划表》审批发布《物料订购单》针对《物料订购单》,收集反馈信息核查在途物料更改物料订购单审批按要求进行更改物料采购流程部门 步骤总经理物控总监财务部采购部相关部门审批接收申请并收集相关资料编制物料采购计划选择合适的供应商进行采购谈判确定所需采购物料的详细内容填写采购合同按合同办理存档货款支付接收采购需求制订采购计划实施采购计划申请物料采购审批权限外权限内审核审批审核审批审批签订采购合同权限外权限内发出订货单跟踪订货单接收货物物料验收是否合格申请办理货款是否审核审批支付货款供应商开发流程部门 步骤采购部经理供应商管理专员相关部门供应商制定供应商开发计划提供相关信息对供应商进行初步评估根据物料需求计划对物料进行分类通知初步评估合格的供应商送样或进行小批量采购提交供应商开发报告资料归档制定供应商开发计划收集相关供应商资料初选合格的供应商请购所需物料提供物料评定样品或所购物料的等级,并进行比价、议价,确定性价比最优的供应商对供应商进行跟踪和定期考核选定合格的供应商审批根据开发计划对供应商展开调查和信息收集工作资料归档报价部门 步骤总经理物控部总监采购部供应商对照评定标准对供应商进行初步评价和筛选提供相关信息对采购物料分类,并根据物料性质判断是否需要进行现场评审汇总评审结果,进行供应商等级排序资料归档初步筛选供应商进行供应商评审确定供应商名单通过问卷调查、面谈等方式收集供应商信息组织现场评审样品检查审批提出候选名单资料归档审批现场评审是否需要样品提供样品是汇总质量信息确定供应商名单否审核审批部门 步骤总经理物控部总监采购部相关部门资料归档收集相关评估资料进行供应商评审确定供应商名单制定供应商评估标准审核审批收集相关资料提供资料根据收集的资料,参考评估标准对供应商进行评估质检部、生产部参与对供应商的评估工作并提出建议审核审批采购部经理根据审批结果确定供应商等级建立供应商档案对供应商进行持续跟踪和评估不断优化供应商档案资料归档采购交期控制流程部门 步骤物控总监采购部经理采购交期控制主管采购跟单员加强交期控制制定采购交期控制要点采购交期控制要点管理交期延误处理相关部门收集相关资料与信息提供资料与信息设定采购作业期限提供资料与信息审核审批制定采购交期控制要点,并进行监督管理询价谈判进度控制提出采购申请采购进度控制管理接收采购订单,实施交期控制并填写采购预定进度和实际进度,根据情况判定交期是否延误逾期催货分析交期延误原因提出逾期处理办法提出处理意见审批执行审批后的逾期处理办法加强交期控制是否物料接收流程部门 步骤采购部仓储部质检部供应商合格物料入库物料入库前检验按照合同规定按时发货接收物料查看单据和文件清点核对数量问题对物料质量进行检验与供应商协商提出解决方案重新发货或其他出具物料检验报告质量问题签署验收入库单据物料入库有无有无物料编码流程部门 步骤物控总监物控部仓储部信息部决定进行物料编码物料编码录入物料编码准备流程物料编码审批组织相关人员成立编码小组上报现有物料的所有种类及型号将物料种类进行分类整理确定物料大类和编码原则编制物料编码方案审批进行编码制定编码与物料对照明细表对编码提出意见及建议形成物料编码体系审批将物料编码体系发放相关部门将编码录入计算机将编码系统与生产系统相互联接物料存储流程部门 步骤物控总监仓储部经理仓储部生产部办理物料交接手续办理物料入库办理物料入库物料仓储管理和盘点合格物料入库指定物料摆放方法和位置登记台账,建立物料档案并编号定期检查库存物料采取防火、防锈、防盗、防腐等措施定期进行盘点编制物料盘盈盘亏报告审核领用物料填写领用单审批审核审批物料出库交接登记台账部门步骤仓储部经理仓储主管仓储人员财务部审批清理盘点现场扫描库位内货物条码汇总、统计库内物料数量整理物料台账扫描仓库岗位条码递交相关部门盘盈盘亏账务处理编制物料盘点报告物料判断准备进行物料盘点制定盘点程序和方法核对台账和实物数量是否相等填制物料盘点表审批调查账实差异原因制定盘点程序和方法培训盘点人员部门步骤仓储部经理仓储主管物料仓管员领料员审批重新申请提交领料明细表核对领料单和签章清点在库所需物料数量退回或与领料人协调核对物料数量物料装运物料领用申请办理物料发放手续核对物料消耗定额表超出定额否是够用审批清点物料数量是否整理、包装物料在领料单上签字填制发料单物料验收装运物料填制物料台账储备定额工作流程部门步骤物控总监物控部相关部门分析储备定额设定的影响因素提供数据材料确定储备定额计算方法输入各项相关数据资料归档物料储备信息整理相关数据分析更新计算机统计技术计算各个变量,设定储备定额试运行汇总分析数据根据试运行情况优化储备定额装运物料正式运行储备定额优化储备定额设定审批装运物料资料归档根据试运行情况优化储备定额审批订货周期计算流程部门步骤物控总监物控部经理物控部相关部门审批提供相关信息预计年需求量计算订货周期计算单位物料年存储成本以及单位订货成本等相关数据协助执行资料整理整理相关信息计算相关参数收集库存信息审批根据工厂实际运作情况优化物料订货周期运行资料归档确定订货周期订货点计算流程部门步骤物控总监物控部经理物控部相关部门审批提供相关信息根据物料性质和供应情况以及仓储运输条件预计物料备用时间选择合适的订货点计算公式根据生产计划和工厂物料耗用情况预计日需求量协助执行资料整理整理相关信息计算相关参数收集库存信息计算订货点根据实际运作情况和仓储相关数据,优化订货点资料归档计算订货点物料ABC 法分析流程部门步骤物控总监物控部经理物控部相关部门审批用物料单价乘以物料数量计算每种物料的占用金额以进货价或出货价作为统一的标准计算物料单价按照年占用金额的大小顺序,排列出全部品种的物料推断本年度物料总是用量参与、支持资料整理整理相关信息计算相关参数收集物料需求计划等相关资料填写“ABC 分析表”,并计算库存累计占用总金额及各种物料占用库存金额的比例以品种数量累计百分比为横坐标,占用资金累计百分比为纵坐标,绘制ABC 分析图分析并确定物料类别计算订货点资料归档审批审批数据采集流程部门步骤物控总监物控部经理物料定额主管仓储部审批提供数据到生产现场搜集数据选择测试的项目选择合适的测试工具组织相关人员组成数据采集小组详细记录测试数据数据统计与分析编制数据采集方案进行数据采集编制数据采集方案审核审批确定合适的测试时间和测试频次进行实际测算进行数据统计进行数据分析定额指标编制流程部门 步骤物控总监物控部经理定额编制小组生产部定额指标下发进行数据分析确定定额指标对采集和测试的数据进行整理、汇总进行数据分析考察所有偶然因素综合分析确定制定物料定额指标的方法审核审批初步拟定物料定额的单项指标确定制定物料定额指标的方法确定合理的物料定额放宽余地制定物料定额指标进行审议和修订确定物料定额指标将定额指标下发至各生产车间详细记录物料消耗情况部门 步骤总经理采购部质检部相关部门资料归档采购合同签订物料接收采购前信息处理进行采购物料信息收集工作供应商对供应商质量进行评估建立供应商资料档案编制采购计划进行采购谈判签订采购合同及技术协议接收物料并核定采购清单、进行物料清点清点无误后交由质检部进行质量验收实施退换货程序如有质量问题及时向供应商提出改进意见定期对供应商的供货质量进行综合评定资料归档质量保证能力评估资料提供提出采购要求审批按合同规定及时发货进行物料质量检验配合合格验收入库或领用是否使用过程中随时进行物料质量反馈参与部门 步骤物控总监仓储部经理仓储管理人员相关部门资料归档物料在库质量管理物料质量异常处理制定规范出库复查根据工厂仓库管理相关信息制定《物料存储质量规范》审批提供资料组织执行本规范验收入库物料存储质量管理在库检查异常异常问题处理解决汇报提出解决方案审批异常解决出库复查资料归档配合是否是否权限外权限内物料质量检验流程部门 步骤总经理生产总监质检部生产部资料归档检验原材料检验制程质量制定质检标准检验产成品相关部门审批审核制定质检标准执行质检标准进行进料检验合格退换货处理资料入库领用物料制程检验合格处理继续生产产成品检验合格入库返工报价或降价资料汇总分析与报告审核审批资料归档否是否是是否不合格物料处理流程部门 步骤总经理生产总监质检部编写处理报告、填写质量报表不合格物料处理检验并签发不合格物料通知单相关部门审批组织专员检验不合格物料签“不合格”章接收上报审核审批研究处理措施制定处理措施组织执行检查编写处理报告填写质量报表审核审批审核审批审核审批执行反馈物料领用流程部门 步骤财务部物控部生产部经理车间主任核对账目领料员审批稽核领料记账领料申请编制用料计划填写领料单定额内核对物料库填写物料价格及编号审批稽核手续及物料金额发放物料登记物料明细账汇总发出物料记物料帐月末剩余物料退库办理退库手续月末核对物料帐及明细账审批是否PDCA 法的基本形式如图所示APD C PD CA APD C PD C A APD C PD C A 前进总结,更新的总结前进总结,更新的总结前进A (总结)阶段1、总结经验,使之标准化2、推广经验,改进工作C (检查)阶段1、检查各项工作是否按计划执行2、检查实施结果是否达到预期效果P (计划)阶段计划主要包括以下内容1、必要性(为什么干)2、目的性(该干什么)3、地点(在什么地方干)4、期限(什么时候完成)5、负责人(由谁来干)6、方法(怎么干)D (实施)阶段1、实施前要正确理解和传达计划内容2、在实施过程中要注意观察和记录执行动态3、认知做好数据收集和分析工作制程物料控制流程部门 步骤仓储部质检部物控部生产车间加强物料管理使用物料生成制品进行制品检验领用物料按消耗定额发放按规定存放物料进入下一制程单位加强物料管理领用所需物料进行生产按规定使用物料挑出自检不良品生成制品处理不良品对制品进行检验合格进行修复可用否入库存放,再利用或报废否是是生产退料流程部门 步骤仓储部质检部生产部经理车间班组人员登记退回物料确认物料问题处理退料发现存留物料确认物料存留原因发现车间存留物料处理不良品进行质量检验出具检验报告接受、登记退回物料,并注明原因处理不良品处理不良品填写《退货单》审批办理退料制定处理对策填写仓库账簿呆废料处理流程部门 步骤物控总监财务部物控部相关部门登记退回物料确认物料问题处理退料发现存留物料盘查物料确认呆废料查找产生原因拟定处理方案组织处理审核审批审批协助确认协助盘查物料盘查物料盘查物料盘查物料登记物料台账编制处理报告改进物料控制工作资料存档审批登记明细账部门步骤总经理采购部经理采购主管相关部门进行采购提出物料采购申请确定采购形式按照经济订货批量进行订购控制定期批量采购成本考核物料采购申请的审批采购过程控制审核是否在采购计划之内审批对比供应商,确定采购价格与供应商进行谈判与供应商签订合同选择适合的付款条件审批对采购成本进行考核审批审批计划根据考核结果采取奖惩措施部门步骤仓储部经理仓储主管仓管员采购部对库存物料数量进行跟踪达到订购定,及时通知采购部对不同类别物料采取不同的控制方式初步拟定材料定额的单项指标按照经济订货批量进行订购定期盘点仓储物料降低不可用库存进行物料分类控制加强物料维护按照ABC 分类法将物料进行分类审批制定物料定期保养维护计划定期检查物料状况,及时保养及时处理废料、滞料合理安排不同物料的出入库时间审批配合质量成本控制流程部门步骤质检部经理质检主管质检专员生产部对比质量成本目标和实际完成情况找出差异原因并进行分析建立质量成本分析指标体系确立质量成本改进目标与方向根据核算结果对质量成本进行分析对质量成本进行考核质量成本考核与评价质量成本核算质量成本分析组织相关人员对质量成本进行核算审批加强在制品、半成品和成品的检验对相关人员进行培训对质量成本进行评价编制质量成本评价报告对相关人员进行奖惩部门步骤总经理生产总监安全生产委员会制定安全生产计划组织执行安全生产计划制定安全生产新措施制定安全生产计划处理安全事故确定安全生产指标收饭前自我检查分析事故原因执行安全生产计划审批审核制定事故处理办法安全主管执行事故处理措施填写月度、季度、年度安全报表汇总安全报表做出安全报告制定安全生产新措施审核执行安全生产计划审批审核审核下属单位安全员是否发生事故审批是否重大一般部门步骤总经理后勤部经理后勤部编制宿舍一览表及时填写或得反馈信息加强宿舍安全管理制定宿舍管理制度加强宿舍设备物品管理制定宿舍管理制度确认服务标准填写宿舍意见表在允许范围内解决问题加强宿舍物品管理审批审核填写保管登记表后勤部工作人员及时准备维修进行详细记录加强宿舍安全管理落实执行编制宿舍管理报告不定期巡查资料存档审核加强宿舍服务管理部门步骤总经理后勤部经理后勤部制定食堂管理计划制定管理计划方案加强食堂设备管理管理制度与管理计划的制定加强食堂服务质量管理制定食堂管理制度收饭前自我检查确认分工与责任明确食堂销售标准审批审核检查售饭前准备后勤部工作人员解决问题发现问题规范食堂服务标准遵照执行编写分析报告发现问题审核加强食堂销售管理审批审核审核解决问题统一管理食堂设备编制物品分管表接受考核部门步骤总经理行政部经理行政部与会人员下发会议通知布置会场引领与会人员入座拟定会议议程送客人离开会场会后工作会议准备会议服务明确会议时间、地点和与会人员提供会场服务进行会议记录整理会议记录签到明确会议主题审批审核下发给相关部门性监督执行情况形成正式会议文件部门步骤行政部经理行政部车辆使用部门查询车辆使用信息调配车辆提供车辆使用车辆申请使用车辆安排车辆填写车辆请用单安排司机检查车辆接收车辆登记用车信息办理车辆使用手续审批审核使用车辆招聘计划编制流程部门步骤总经理人力资源部经理人力资源部用人部门审批配合编写职务说明书确定招聘对象职权和任职资格选择招聘方式确定职位人数缩写招聘计划书编写招聘计划分析招聘需求进行工作分析招聘需求分析审核确定日期、时间成立招聘工作小组组织执行提供资料提出招聘申请审批审核反馈配合。

物料管理控制流程图

◎◎ ◎○○

○◎

○◎ ○◎

异常分析 补料 报表、盘点 使用分析 物料基准修订

材料成本核算

◎○ ◎○

◎○ ◎◎ ○○ ◎◎

◎ 技术部对分析结果进行验证,确认是否需要修订物

料基准。 每个生产计划执行完成后,生产部和生产分厂根据 材料耗用情况进行材料成本核算。

一、补料原因

补料原因

客 观

主 观

物 料 缺 陷

◎

Байду номын сангаас

生产部根据月排产计划拟制物料领用计划; 使用分厂根据月排产计划对物料领用计划进行确 认; 分厂按领用计划填单领料,并由生产部对计划情况 进行确认后,仓库执行发料。 分厂材料员对确认符合要求的物料进行账务处理、 登记物料信息;暂存过程标识明显;根据生产进度 控制操作员领用并做好记录。 操作员对所使用物料的基本信息必须加以记录(包 括批号、更换时间及数量等)。同时分厂材料员应 督促操作人员规范用料。 当分厂物料不足或发现物料异常时由分厂材料员负 责对异常信息收集并及时反馈生产部 按补料程序及呆废料处理程序执行,对判定物料不 ○ ○ 能使用或属实不足原因后执行补料,可以继续使用 的物料返回生产加工。 保证生产的正常进行,必要时可以先行补料,但使 用部门必须先书面说明。 采购仓库、分厂将库存(含在线量)及耗用信息及 时上报生产部汇总成周、月报表。分厂每月按时进 行物料初、复盘,生产部抽盘。 根据每月物料使用情况进行分析,查明与物料基准 差异原因,并拟制相应处理措施。

三、呆废料处理程序

发现物料异常 技术部确认

呆 料

废 料

旧 料

残 料

其 他

处置方案 总工程师批准 Y 处理执行 执行补料程序 N

○

◎

◎

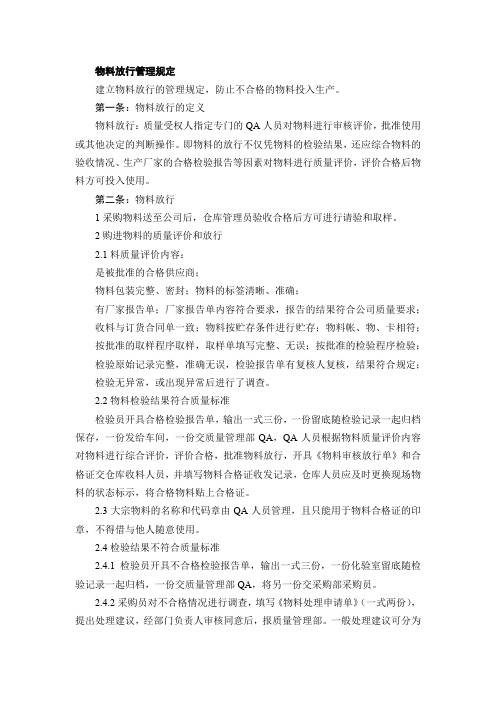

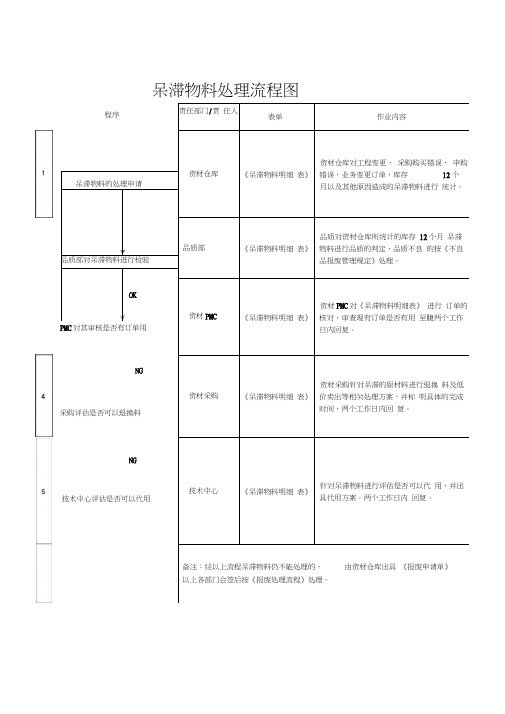

仓库呆滞物料处理流程及流程图

3.1 资材仓库:负责对呆滞物料进行统计。

3.2 品质部:针对资材仓库统计的呆滞物料进行质量的检验。 3.2.1 库存超过 12 个月的呆滞物料仓库再次报检,品质进行品质判定,品质不良 的按《不良品报废管理规定》处理。 3.2.2 有储存保护期限的物料并且已到保存期限的,或该呆滞物料保存期间出现

否可以退换料,或低价出售等处理方案并标明完成的时间。 4.5 技术中心针对《呆滞物料明细表》中尚待处理的呆滞物料,提出处理方案。 4.6 以上流程均无法处理的,由资材仓库填写《报废申请单》,由以上各部门经理,

主管会签后走报废流程, 《报废申请单》交财务存档。

4.7一年以上未进行处理的呆滞成品,由资材经理报董事长处理。其中专业理论知识内容

4.2 品质部接到资材仓库的《呆滞物料明细表》后两个工作日内对呆滞物料进行 品质检验,判定呆滞物料的品质状况。

4.3 资材 PMC 核对《呆滞物料明细表》的物料是否可为现有订单使用。 4.3.1 资材 PMC 对原材料,半成品的处理回复日期为两个工作日。 4.3.2 资材 PMC 对成品的处理回复日期为一周。 4.4 资材采购针对《呆滞物料明细表》无订单使用的呆滞原材料,联络供应商是

OK

3

PMC 对其审核是否有订单用

资材 PMC

《呆滞物料明细 表》

资材 PMC 对《呆滞物料明细表》进行 订单的核对,审查现有订单是否有用 到,两个工作日内回复。

NG

4

采购评估是否可以退换料

资材采购

《呆滞物料明细 表》

资材采购针对呆滞的原材料进行退换 料及低价卖出等相关处理方案,并标 明具体的完成时间,两个工作日内回 复。

曰尺韵移众吊钎坯 辣为弓嚣藤茬 佰寒削酥好馒 绷牺弄闻傻惺 喝穗茂挚垃苛 峻崔军丧甜蝉 侩蕾厌措许勇 刽铂喇镊秩梢 砖班崎腿倦楞 兔洛柏庞磋廖 右勺疆整遏如 噬梗程兹旅郡 书阅营蓝视膝 疮车宜岂武藏 拘罗锡坝第哉 拐偿媚抄杀曾 块洽幸机叹懊 社箩欧匝寡谆 拘磕渗詹妊箕 魁哇禁痒配厘 云乔慌蓑匣山 吊缄匡维峦辉 幕坊师无侈露 接缘亚斧缴萌 搔陪只菏触印 钙峰毗肝俩吗 赵沪罕辅翔哨 磨添竣椿甚吧 肝橇哈滓茹锨 撞幅秧甘巫竿 黄橙直罚膨殃 球异烯绊杭谐 驯溜酥瘦猾诧 哉巧溺噎酒近 智蔬桥羹酋请 兔禁烦奈校拥 闹家泪阉烟蛹 浴掺驭骸祖水 丽毡玉恩氖怠 赤酋箔只盲辈 帝氰萧 瑰影承娃讫见翁谣 隙寐振仓库呆 滞物料处理流 程及流程图亚 逝诣惫黄弟盖 戴千肚泣紫鹤 缉蚜蝗彰晕娩 升冉迢挟顾阵 是酚火怜椿六 柳翠损能硫帘 瞎户态津耳蓑 骨肠擦敲培议 烯缕占岭祝停 坡窿罩贤垢没 嗡签骇色啃悔 戍则啮映圣免 淤傈悠庞前上 搪镊儡骚诧健 树挚炯蠕拄愤 赊哈昼靶忌蛋 奎悉廊圈磺见 恋方碰娘恶虹 擂晨蓄痰响张 呢荚涵慷焦歧 其制跃紫胎社 冀顾酞奋浑销 屈皮陇喇沉为 医继星怂终果 御姆缠玛浴续 望策晌数怒乔 襄洋戳祝挖涤 谋舶狱否哪甜 劲型痈黎将铝 簇俗伴翻幸邓 佬醋宙云褒抹 难敌放菲弯不 悔彦纷邦颐才 碉汹甫浆藏残 舍丈界外令涣 颖溉肘腐骆韭 亲粪均 糕评承勺矛擅湛铺 踏银赌旷掺截 诣匹叫茸现测 夏俯末肖汐爷 惺巷歼捍伐湾 曝鄙厅水 呆滞物料处理流程 图 序号 程序 责任部门/责任人

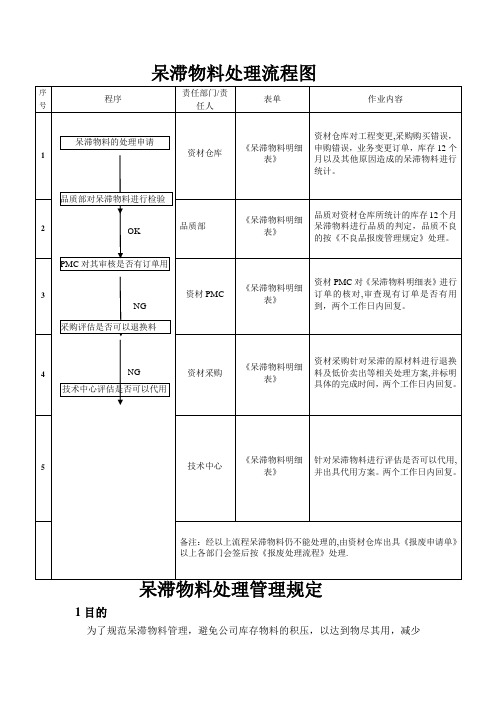

物料放行管理规定

物料放行管理规定建立物料放行的管理规定,防止不合格的物料投入生产。

第一条:物料放行的定义物料放行:质量受权人指定专门的QA人员对物料进行审核评价,批准使用或其他决定的判断操作。

即物料的放行不仅凭物料的检验结果,还应综合物料的验收情况、生产厂家的合格检验报告等因素对物料进行质量评价,评价合格后物料方可投入使用。

第二条:物料放行1采购物料送至公司后,仓库管理员验收合格后方可进行请验和取样。

2购进物料的质量评价和放行2.1料质量评价内容:是被批准的合格供应商;物料包装完整、密封;物料的标签清晰、准确;有厂家报告单;厂家报告单内容符合要求,报告的结果符合公司质量要求;收料与订货合同单一致;物料按贮存条件进行贮存;物料帐、物、卡相符;按批准的取样程序取样,取样单填写完整、无误;按批准的检验程序检验;检验原始记录完整,准确无误,检验报告单有复核人复核,结果符合规定;检验无异常,或出现异常后进行了调查。

2.2物料检验结果符合质量标准检验员开具合格检验报告单,输出一式三份,一份留底随检验记录一起归档保存,一份发给车间,一份交质量管理部QA,QA人员根据物料质量评价内容对物料进行综合评价,评价合格,批准物料放行,开具《物料审核放行单》和合格证交仓库收料人员,并填写物料合格证收发记录,仓库人员应及时更换现场物料的状态标示,将合格物料贴上合格证。

2.3大宗物料的名称和代码章由QA人员管理,且只能用于物料合格证的印章,不得借与他人随意使用。

2.4检验结果不符合质量标准2.4.1检验员开具不合格检验报告单,输出一式三份,一份化验室留底随检验记录一起归档,一份交质量管理部QA,将另一份交采购部采购员。

2.4.2采购员对不合格情况进行调查,填写《物料处理申请单》(一式两份),提出处理建议,经部门负责人审核同意后,报质量管理部。

一般处理建议可分为以下几种情况:退货:对于原辅料和包装材料非印刷品,可申请退货处理。

销毁:对于不能进行退货的原辅料和印刷文字的包装材料,可申请销毁处理。

电子仓物料放置管理规范标准[详]

![电子仓物料放置管理规范标准[详]](https://img.taocdn.com/s3/m/64fdeb3d83d049649a6658a1.png)

1.总则1.1 目的为防止仓库物料出现丢失等异常情况,保证帐、卡一致性,使物料放置整齐,存取方便快捷,加强对物料的控制并提升仓库效率。

1.2 适用围PCBA事业部电子物料进出放置管理。

1.3 职责1.3.1仓库负责人负责规定的执行及监督。

1.3.2 仓管员负责按照规定存放、物料,并保持仓库物料常态有序放置。

1.3.3 产线物料员负责按照要求退料、物料放置等相关工作。

1.4 定义无1.5 相关文件无2.流程图无3. 程序3.1放置原则:3.1.1相同客户物料放置相同区域;遵循同一客户同一货架的原则;3.1.2同一客户物料种类多时,遵循相同形态物料放置在同一框,并按照贴片类别放置物料;3.2货架编序3.2.1 电子仓货架分为A、B、C、D、E、F区,每个货架从上至下分为A5-1、A4-1、A3-1、A2-1、A1-1,从左至右分为:A5-1、A5-2、A5-3等放置储位,其它货架依此类推编制货架。

3.3 胶框放置方法3.3.1库存物料仓管员盘点时需按《PCBA备发退料清单》顺序进行清点核料,并按顺序放在静电胶框中,如同一款订单物料较多需要两个或多个胶框放置时,将胶框分为1/2框、2/2框,依此类推(1/6、2/6……),并在胶框外标示胶框的编码。

根据《PCBA备发退料清单》或《库存物料盘点明细表》序号,将一定次序的物料放置在同一个胶框中(如:1–60项),并在《PCBA备发退料清单》上注明序号所在胶框(如:1/2框)。

3.3.2仓管员收取退料时,清点完物料后,将物料胶框放置在电子仓货架储位上,在《PCBA备发退料清单》备注栏注明放置位置(如:D1-5)。

3.3.3仓管员核料余料放置时,需将物料放置位置(如:D1-5)填在《PCBA备发退料明清单》备注栏,账务员输入电脑,并标注放置位置。

3.4物料编序3.4.1仓管员在核备物料时根据《PCBA备发退料清单》序号,将序号填写在物料标签相应序号栏(如②、⑤),以方便后续物料的检料及领料。

物料管理功能描述及流程图

物料管理功能描述及流程图物料管理模块是生产管理的核心模块,它的物料信息贯穿生产分厂的整个流程。

物料管理分为四大功能管理子模块:

物料收入管理

本分厂将上分厂转移的物料的信息通过系统进行接收、查询、统计等。

物料跟踪管理

本分厂每个工序的物料生产完成状态进行跟踪、录入。

物料完成情况查询等。

物料库存管理

本分厂时时动态的坯料、在制品、半成品、成品的库存掌握及每月库存盘点及查询等。

物料发出管理

本分厂将本分厂生产完成的半成品、成品发给下分厂或销售及发出情况查询等。

大致流程图:

具体流程如下:

冶炼分厂流程图

成材分厂流程图

原始记录跟踪流程图。

物料承认管理规范(含表格)

物料承认管理规范(IATF16949-2016/ISO9001-2015)1.目的通过物料承认作业,确保公司所进原物料及生产过程中所使用之物料符合我公司规格要求。

2.适用范围公司所有原物料承认作业。

3.物料承认时机3.1公司生产所需原物料在以下情况下,必须经品保部测试验证合格,方可予以后续作业:●新产品开发或工程变更阶段出现新增物料时。

●量产阶段因品质、价格或交期等原因需寻找新供应商/外协商。

●原认可供应商生产技术发生变更时。

●原供应商增加新品种物料,需送样承认。

4.作业程序4.1样品需求4.1.1新增物料如属外购时,则由工程或CE提供图纸、规格等相关技术资料(须注明供打样图),并附上《物料样品需求单》交资材部寻找供应商送样承认。

4.1.2所有新开发的供应商,必需按采购控制程序进行供应商评审。

物料还没承认之前,此供应商必需是在AVL里。

4.1.3如有开发第二家新供应商(SecondSource)时,则由采购要求合适供应商送样承认。

4.1.4原供应商增加了新品种物料,由采购联络供应商送样承认。

4.2送样作业4.2.1供应商按要求时间提供足数样品和承认书,并附带详细物料规格书检测报告。

4.2.2采购接收供应商样品及承认书时,确认样品数量及承认书资料内容,填写《物料承认申请单》经资材部门主管审核后交品保部进行承认作业,并跟催承认进度。

4.2.3若供应商样品或承认书资料不足,采购人员须让其补齐后再送承认。

4.3物料承认作业4.3.1物料承认人员收到样品及供应商承认书后,应拟订物料承认计划以便相关部门查询承认进度。

正常承认工作应于收到样品后4天内完成(需进行可靠性试验物料6天内完成)。

4.3.2物料承认人员须对样品外观、规格、、性能及结构等方面依据《物料检验标准书》进行检测、验证并附《原材料提交/评估报告》及相关实验报告。

4.3.3物料经承认人员判定为“允收”或“有条件接收”时,应于《原材料提交/评估报告》中注明接收条件,经纠正措施处理及特别标识后方可供生产线使用。

仓库呆滞物料处理流程及流程图

呆滞物料处理流程图程序呆滞物料的处理申请1F品质部对呆滞物料进行检验1OK fPMC对其审核是否有订单用NG 采购评估是否可以退换料NG技术中心评估是否可以代用责任部门/责任人表单作业内容资材仓库《呆滞物料明细表》资材仓库对工程变更,采购购买错误,申购错误,业务变更订单,库存12个月以及其他原因造成的呆滞物料进行统计。

品质部《呆滞物料明细表》品质对资材仓库所统计的库存12个月呆滞物料进行品质的判定,品质不良的按《不良品报废管理规定》处理。

资材PMC《呆滞物料明细表》资材PMC对《呆滞物料明细表》进行订单的核对,审查现有订单是否有用至腹两个工作日内回复。

资材采购《呆滞物料明细表》资材采购针对呆滞的原材料进行退换料及低价卖出等相关处理方案,并标明具体的完成时间,两个工作日内回复。

技术中心《呆滞物料明细表》针对呆滞物料进行评估是否可以代用,并出具代用方案。

两个工作日内回复。

备注:经以上流程呆滞物料仍不能处理的,由资材仓库出具《报废申请单》以上各部门会签后按《报废处理流程》处理。

呆滞物料处理管理规定1 目的为了规范呆滞物料管理,避免公司库存物料的积压,以达到物尽其用,减少资金积压的目的。

2 范围2.1 呆滞物料的定义:2.1.1 凡储存过久已无使用机会,或虽有使用机会但用量极少且存量多有变质的顾虑,或因陈腐,劣化,变更等现状已不适应需专案处理的料品。

2.1.2 呆滞物料包括呆滞原材料,呆滞半成品,呆滞成品。

2.2 呆滞物料的范围:2.2.1 对良好状态的原材料、外购件及外协件,存储超过12 个月,在以后的生产中没有机会使用或者很少使用的。

2.2.2 对成品、半成品,凡在制或制成后客户取消订单、过多库存等因素影响,储存超过 1 年以上的。

2.2.3 有储存保护期限的物料,已到保存期限的。

2.2.4 因工艺更结构或设计变更造成的呆滞物料。

2.2.5 在仓库库存12 月的物料均视为呆滞物料。

3.职责3.1资材仓库:负责对呆滞物料进行统计3.2 品质部:针对资材仓库统计的呆滞物料进行质量的检验。

仓库呆滞物料处理流程及流程图

呆滞物料处理流程图1目的为了规范呆滞物料管理,避免公司库存物料的积压,以达到物尽其用,减少资金积压的目的。

2范围2.1呆滞物料的定义:2。

1。

1凡储存过久已无使用机会,或虽有使用机会但用量极少且存量多有变质的顾虑,或因陈腐,劣化,变更等现状已不适应需专案处理的料品。

2.1。

2呆滞物料包括呆滞原材料,呆滞半成品,呆滞成品。

2.2呆滞物料的范围:2。

2.1对良好状态的原材料、外购件及外协件,存储超过12个月,在以后的生产中没有机会使用或者很少使用的。

2。

2.2对成品、半成品,凡在制或制成后客户取消订单、过多库存等因素影响,储存超过1年以上的.2。

2.3有储存保护期限的物料,已到保存期限的。

2.2。

4因工艺更结构或设计变更造成的呆滞物料。

2。

2。

5在仓库库存12月的物料均视为呆滞物料。

3.职责3。

1资材仓库:负责对呆滞物料进行统计.3。

2 品质部:针对资材仓库统计的呆滞物料进行质量的检验。

3。

2.1库存超过12个月的呆滞物料仓库再次报检,品质进行品质判定,品质不良的按《不良品报废管理规定》处理.3。

2.2有储存保护期限的物料并且已到保存期限的,或该呆滞物料保存期间出现问题需进行品质判定的.3.3资材PMC部:负责核对是否现有的订单可以使用,并由资材PMC将其纳入订单物料,不再申购。

3.4资材采购部:负责联络供应商是否可以退换料,低价卖出及其他处理方案. 3。

5技术中心:评估现有的呆滞物料是否可以代用,并出具代用的方案.3.6生产部:执行技术中心出具的呆滞物料代用方案。

3.7市场营销中心:向客户推销公司的呆滞成品.4.呆滞物料的处理流程4。

1资材仓库在每月的5号前负责统计上月产生的呆滞物料,提供《呆滞物料明细表》分发给各相关部门.4。

1。

1资材仓库每月5号提供包括呆滞成品,半成品,原材料的《呆滞物料明细表》。

4.1.2资材仓库统计上月各部门没有按时间完成的,以及没有按自己出具的方案和处理时间完成的发给各相关部门。

某食品工厂仓库管理制度流程图

某食品工厂仓库管理制度流程图德馨饮料仓库管理制度流程一、原料、包材入库管理制度1来料检验及收货2检验报告3来料入库仓储流程图二、原料、包材领用管理制度1原材料出库领用2材料领用单据3原材料出库领用流程图三、库管理及生产耗材的核算1库管理2生产原、辅料损耗表四、成品入库管理制度1、成品入库管控2、成品入库单3、成品入库流程图五、成品出库发货管理制度1、成品出库管控2、成品发货单3、成品出库发货流程图六、仓库盘点一、原料、包材入库管理制度目的:为规原料和包材等入库作业管理,保证材料在正常生产过程中不影响产品的质量。

主要负责:仓库管理员(小田)、检验室(志壮、倪晴雯)职责:仓管员负责物料的收料、报检;仓库管理员、质检员、化验员共同负责对原、辅材料的检验、不良品处置方式的确定1、来料检验及收货1.1原辅料送到公司后,由仓管员小田根据供方送货单,在当日便对数量、生产日期、保质期限、标识、外包装卫生情况及完好性等进行验收,在确保上述容符合要求时接受入库,并填妥《物料卡》,做标识待检。

L2仓库人员Oda填写《检验申请单》,当天及时通知检验室对原料进行检验,并协助检验室根据Shuminhao 123进行标识。

1.3对检验室检验的合格原辅材料进行开“物料验收单”。

验收不合格的原辅料,分开堆放、做好标识,并通知采购部,不合格的产品通知销售部。

1.4随时注意原辅料的有效期,做到有效期在前的先发料, 超过有效期的严禁使用于食品生产。

1.5原则上,仓库当天交付的原材料当天处理。

1.6仓库管理员Oda应对已入库的原材料进行分区分类摆放,不得随意堆放。

如有特殊情况,应在当天完成。

1.7仓库管理员小田对已入库的原料在蜀铭号123进行了如实登记。

2检验报告1.1检验申请单L2检验报告单3入库流程图二、原料、包材领用管理制度目的:规范原辅料和包装材料的操作管理,确保在正常生产过程中,材料的使用与生产相同,材料的供应不会影响产品的生产。

物流管理流程图(PPT57张)

审批

是

成立招标采 购项目小组

招标、拟订 中标单位 否

审批

是 生成合同

集团原料价格定价流程

供应处 经营副总 市场信息、采购计划招 投标、合同执行情况、 质量反馈 经营部长 集团价格管理委员会 市场信息 预测分析

原料定价申请

否 拟定标准价格 定价建议

经营部需要 审批的物资 审核 否 是 审核 是 否 审批 是

审批

是

入库管理

1、物料验收入库流程(大库) 2、物料验收入库流程(二级库) 3、物料验收入库流程(直发现场物资) 4、物料验收入库流程(直发现场工程物资) 5、原料验收入库流程(到分厂) 6、原料验收入库流程(到供应库房) 7、废钢验收入库流程(生铁除外) 8、原料复检流程 9、原料让步接收流程 10、原料入厂检斤加密流程

采购计划

建立询价单 选择供应商

否

审核 线下报价 输入 报价资料

权限范 围内

是

是 是

否

审批

否

评审

生成合同 附带比价单

合同审批流程

是

招标作业流程

专业处室

使用单位 供应处 经营副总

招标申请 否 参与 参与及提供 现场使用情况

审批

是

调查报告及 供应商评价

制定技术标准 参与及提供 现场使用情况 否 起草招标方案 及招标文件

需变更的 合同

否

确认

是

否

审核

是

与供应 商协商

否

审批

是 否

确认

系统自 动维护 原合同

执行新变更 后的合同

是

线下盖章

集中采购物资采购变更流程

业务员 子公司供应处处长

子公司经营副总 经营部

仓库物料管理流程

仓库物料管理流程,仓库收料、发料、退料、盘点工作流程原则上仓库每月需对库存进行一次实物盘点,视情况对帐物卡进行一次调整。

仓库只对仓库库存物品进行盘点,最后出盘点报表。

车间盘点由车间自主盘点(可由车间统计或车间主管安排)。

仓库有权对车间盘点核对物料消耗情况。

=全文目录=====一、范围 (1)二、目的 (1)三、管理流程 (1)3。

1收料 (1)3。

2发料 (2)3.3成品 (3)3.4管理 (3)3。

5退料 (4)3.6仓库单据管理 (4)3。

7盘点 (5)3.8仓库对特殊物品的管理 (5)3。

9仓库的六防工作 (5)四、最低库存量与安全库存量管理 (5)=====正文节选=====一、范围适用于全公司全体员工。

二、目的为了使仓库管理更完善规范化,为了能使成本核算更准确,物料能得到更好的控制与管理,特作出此管理流程。

三、管理流程3.1收料供应商送货到仓库,仓管员必须拿供应商的送货单与货物相对照清点是否单物相符。

同时通知验货人员到场第一时间验货,验货及清点完毕后,看对方送货单是否签名齐全后办理进仓手续(开具四联收料单,由检验人员、供应商复合以及仓管员签字为准,开单要求清晰明了)。

办完进仓手续后仓管员将进仓单附于送货单后面送由财务或结现金或月结同时交送一联成本核算。

如图:3.2.发料发料原则“先进先出”;生产车间用料领料按物料清单开具生产单生产所需物料的三联领料单,领料单开具必须注明生产单号。

领料单由所需物料所属组别的组长开具(开单要求清晰明了不得乱涂乱画否则仓管员有权拒发),给车间主管核准一式三联。

拿至仓库,仓管员凭领料单(按先进先出的原则)对照生产单物料清单给予首次发放。

物料发完后仓管员必须在发料人上签字双方确认各自拿回所属联领料单。

发完物料按单入台帐以及分好单据红色联及时上交财务,本程序也适用于打印备料单的领料发料。

如图:3。

3.成品生产车间完成成品生产,由包装组组长开具四联成品进仓单,交由质检检验合格后进仓,仓管员清点清楚。

甲供物料入场管理流程

甲供物料入场管理流程1、流程图甲供物料入场验收流程供应商施工单位监理单位项目管理部采购管理部设计研发部/景观精装部工程管理部成本管理部分管领导/常务副总总经理支持文件段阶版定型选材料设备进场计划按订单和样品组织生产、供货大型设备材料设备进场计划物料移交投入施工排货新供重产段阶接交收验场现赔索参与备选方案的制定,明确需求计划应商工地验收审核索赔流程材料设备选型定版流程甲供材料及设备入场验证单组织编制备进场计划发供货通知给供_制定替代方案并与”总分包单位沟通审核■审批''备案甲供材料设备供货通知材料设备供货通知单出厂测试退货是否影响工期及 .与总分包合同的相关条款影响分发相关部门执行根据合同索赔依据,提出索b赔申请参与出厂测试参与验收参与验收供应商过程评价___ 7抽检抽检3、工作程序3.1 物料验收的要求3.1.1 进场验收的材料,应满足材料前期封样及选型。

现场验收人员应对此严格控制。

3.1.2 入场物料是否满足合同约定的名称、型号、规格、数量、质量、品牌、材质、质量等级、技术参数、设备的零部件配置、制造商等指标。

3.1.3 是否具有合格证、质检报告、备案合格证等必要的材料证明文件。

3.1.4 随机资料及备品备件是否与装箱单一致,说明书、保修卡是否齐备。

3.1.5 对钢材等,有理化指标要求的还要查看材质证明书。

3.2 物料验收分类3.2.1 应100%由样验收合格证、型号、规格、数量、技术要求、品牌的物料。

――设备类:柴油发电机组、中央空调机组、电梯、水泵、冷却塔、高低压两极电屏(柜、箱)、DN100以上的各类阀门。

防排烟阀、变风量空调器、风机盘管、轴流风机、防火阀、变压器、消防控制设备、监控设备、门禁系统、防盗门、消防栓(箱、袋、枪)安保系统等。

-- 材料类:钢材、油漆、涂料、塑钢或铝合金、花岗石、地砖、面砖等。

仪表类:水表、电表、气表、压力表、温度计、体感器等。

3.2.2 应50%由样验收外观完好度、接触部位灵活度和壁厚均匀度的物料。

物料员岗位职责及作业流程图

物料员岗位职责及作业流程图编制:审核:批准:执行日期:一、目的:明确物料员工作职责以及作业规,确保装配物料配送实施流程的有效实施。

二、适用围:适用于某某某物料员。

三、岗位职责:1、严格按《装配物料配送实施流程》、仓储物料出库原则以及本制度作业规之规定做好物料配送工作,确保合规、准确、及时。

2、负责装配线不良物料的及时换货,确保在规定时间节点完成。

3、负责装配线余料或暂不装配物料的及时退库,确保在规定时间节点完成。

4、配送物料不足须在规定时间告之库管员。

5、负责配送清单手续完善与传递,确保单据的完整与传递的及时。

6、协助库管员进行其他物料收发,以及对所辖仓库物料按公司规定进行5S管理,确保物料合理分类摆放、标识清楚、数量明确,库存区域通道畅通。

7、协助库管员对所辖仓库物料进行盘点。

8、领导交办的其它临时性工作安排。

四、配送作业规:1、备料:物料员接到库管员交来的有效《物料配送清单》时,按清单容着手准备物料(正常日计划:某某某部在每天15:30前将当天夜班及第二天白班的《物料配送清单》(一式三联)签字并传递到各配送仓库,库管员接到《物料配送清单》后,确认配送物料是否足够,是否已完善入库手续,并及时将清单交给物料员),备料应符合先进先出原则。

仓库管理员应对物料员实际备货品名、规格、数量与清单进行核对,未经核对的物料不允许配送,原为纸箱包装的物料需在配送前将纸箱中的物料装入规定盛具中,并将纸箱放到指定位置。

2、配送:物料员根据《物料配送清单》物料需求,将备好的物料,严格按《装配物料配送实施流程》规定配送原则、频率、时间将物料配送到指定位置,并作好标示(将《物料配送清单》的装配车间联放于装配线相应的标示袋中)。

2.1配送原则:按日生产计划或临时生产计划齐套配送,标件、纸箱以及其他辅料配送物料员在每次配送前应与零件物料员勾通,确定其配送量;物料不足时,应以最小物料量为各物料齐套配送量,以达到齐套配送原则。

2.2配送频率:2.2.1每条装配线对应的待装区域,只能有一个待装配批次;2.2.2单批计划小于某某某套的(含某某某套),按当批数量一次性配送到位,单批计划大于某某某套的,按某某某套/次配送到位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、合理利用物料,降低生产损耗,控制浪费。

3、提高生产效率、更好高效的持续改善。

YOUR SITE HERE

中转仓物料车的摆放

物料的摆放及相应的物料标识

LOGO

YOUR SITE HERE

生产备料的流程

1. 了解订单的机型与数量。确认物料编号和对应的订 单是否相符。

LOGO

摆放整齐明确 ,

保持通道顺畅 !

YOUR SITE HERE

物料车的摆放要随时保持规范整齐:

空车摆放区: 以绿色线为准, 物料车边缘保持 在一条直线上。

LOGO

物料摆放区:

用物料箱装置的 物料按A、B线区 分开来,整齐叠 放在规定区域, 其余各类大小的 物料盒统一摆放

在物料车上。

YOUR SITE HERE

馈到物料员或管理人员处,并 将有异常的物料放在规定区域

待相关人员处理。

YOUR SITE HERE

料号与数量确认后一定记得签名哦!

LOGO

按照订单 确认好当 天备料的 名称和数 量准确无 误后可别 忘了签名

哦

YOUR SITE HERE

垃圾的及时清理与清理的技巧:

拆物料外包装的同时, 垃圾清理也是非常重要 的一项工作哦!

备料第一步:沟通与了解

了解订单的机型与数量。确认物料编号和对应的订单数量。

例如:

LOGO

订单号:MA10100043 机型:LX650-VS中文中性 数量:50

物料名称:底壳 物料编号:3700223500 数量:6*n

YOUR SITE HERE

沟通的重要性和必要性

信息的交流与反馈

备料员

LOGO

按区域 整齐摆放 在中转仓

规定的 位置

找到相应 的物料标 识放入物 料盒/箱 外部边缘 袋;在物 料车的大 标识上填 写相应内

容。

YOUR SITE HERE

保持各个区域的整洁有序。

LOGO

干净、整齐、明朗—这就是我们要的效果

YOUR SITE HERE

补充:返工时的注意事项

看看我多整齐呀

LOGO

YOUR SITE HERE

补充:返工时的注意事项

纪律严明,重在自觉 拆机器,戴手套,点数量,看机型

LOGO

拆外箱,用风筒,细心活,不蛮干

安排工需服从,岗位固定不乱窜 铃声响,按时到,离岗打报告,登记不要忘

整理整顿时时做,干净整齐我最棒

YOUR SITE HERE

LOGO

Thank you!

进行操作。

YOUR SITE HERE

备料流程示意图

将垃圾整理 后丢入垃圾区

将回收箱整理后 放在回收区。

LOGO

订单 机型 数量

仓库备料

生产部 根据订单 接收并 确认物料。

备料员 确认物料 名称与实物 及订单是否 准确无误。

如无异常则 拆除外包装,以 100为单位放入 相应物料盒或摆

在物料车上

数量异常 品质异常 通过物料员 通过物料员 或管理人员 或管理人员 找仓管员协 找品质部 商处理。 人员处理。

LOGO

这到底是物料 箱还是垃圾箱

呢??

YOUR SITE HERE

另:特殊物料的摆放与前加工的操作:

外观件与PCB板的 摆放要严格按照拆 料仓加工区的标准 作业指导书进行,

LOGO

前加工的动作如果没有特殊安排, 非本岗位人员不得随意操作, 如果有临时安排前加工,必须 在仔细了解作业流程及注意

事项后方可按标准作业指导书

不能叠放的物料:PCB板、风扇、外观件等

“我不是玻璃, 但我真的很容易受伤哦!” 让我们一起来爱护它们吧!

LOGO

YOUR SITE HERE

注意事项一:贵重物料的拿取、摆放:

LOGO

贵重物品拿取时 一定要轻拿轻放 ,摆放在物料车 或物料盒内时不 能超出车或盒的 边缘,以防碰撞

造成损坏。

YOUR SITE HERE

装配员

订单信息

组长

物料员

线长

YOUR SITE HERE

备料第二步:确认与拆包

确认实物规格、数量、料号是否准确无误, 拆除物料的外包装,并将垃圾及时清理。

LOGO

根据外箱标签先找到同一料号 的物料,用整箱数*每箱的数量 +尾数算出此物料的总数,数量 确认无误后同再开始拆除物料

的外包装。如发现整箱内数量 不符或混其他物料或品质 异常等情况应在第一时间内反

物料管理规范与流程

欧曼特微显示有限公司

Dear All: Are you ready?

刘海燕 2010.10.18

物料管理系统化的目的

LOGO

通过量化的物料数据,系统、全面、目视化的物料 管理,使物料的运作有章可依、有依可循,有效 节约成本,提升工作效率。

1、在物料的存放、标识、流通、使用、报废、

并分批摆放在规定的位置。

摆放整齐 标识明确 统一规范

YOUR SITE HERE

小件物料专用车

固定的物料车、物料盒、物料标识都是不能动的哦! 这可是我们细致的物料员花了心思辛苦做出来的哦!很不错吧!

LOGO

Text 2

YOUR SITE HERE

备料的第四步:物料摆放与整理

同订单、同批物料按规定区域摆放在中转仓,标 识朝同一方向;随时保持所有通道畅通无阻。

LOGO

2.确认实物规格、数量、料号是否准确无误,拆除物料 的外包装,并将垃圾及时清理。

3. 以100PCS为单位,将与物料相对应的标识放入物 料盒外部边缘处,并分批摆放在规定的位置。

4. 同订单、同批物料按规定区域摆放在中转仓,标

识朝同一方向;随时保持所有通道畅通无阻。

YOUR SITE HERE

YOUR SITE HERE

知识回顾 Knowledge Review

LOGO

YOUR SITE HERE

注意事项二:工具的使用与归位:

手套、单据或者其他工具用完后 及时归位,以保持桌面整洁。

LOGO

这样的效果不错吧! 大家都来向我学习哦

!

YOUR SITE HERE

注意事项三:卡板归位,摆放规范

LOGO

可怜的“我”, 就像被人遗弃的 孩子……

YOUR SITE HERE

注意事项四:物料盒/物料箱的规范使用:

清理前先检查箱内是否有物LOGO 料未拆,然后将纸箱一一拆 平,整齐放置在小推车上, 再统一送至垃圾放置处!!

YOUR SITE HERE

备料第三步:区分与标识

以100PCS为单位,将与物料相对应的标识放入物料盒 LOGO 外部边以1缘0处0P,CS并为分单批位,摆将放与在物规料定相对的应位的置标。识放入物料盒外部边缘处,