Chapter 3.2 精馏-二元精馏过程的数学描述

二元连续精馏塔的计算与分析分析课件

导向型塔板

导向型塔板是一种新型塔板,具有处理能力大、效率高、 操作弹性大等优点,且结构简单、造价低。但导向型塔板 也存在操作复杂等缺点。

05

二元连续精馏塔的案例分 析

案例一:二元连续精馏塔的操作分析

总结词:操作稳定性

在此添加您的文本16字

总结词:操作成本

在此添加您的文本16字

详细描述:分析操作成本与二元连续精馏塔的关系,探讨 降低能耗、减少物耗的措施,提高经济效益。

案例二:二元连续精馏塔的工艺流程设计

总结词 工艺流程优化

01

02

详细描述

通过对工艺流程进行优化设计,提高二元连 续精馏塔的处理能力、分离效果和运行效率。

作用

精馏塔广泛应用于化工、石油、 食品、制药等工业领域,用于生 产高纯度产品或回收有价值成分, 提高产品质量和资源利用率。

精馏塔的基本原理

原理

基于溶液中不同成分的沸点和蒸汽压 差异,通过加热和冷却操作,使液体 混合物中的不同成分在气液相之间进 行传递和分离。

过程

原料液进入精馏塔后,通过加热器加 热,使液体沸腾并产生蒸汽。蒸汽沿 塔板上升,在塔板上的冷凝器中冷却 液化,不同成分的液体分别收集。

实际塔板数的计算

实际塔板数是精馏塔的实际分离能力,需要根据理论塔板数和实际操作条件进行计算。 实际塔板数的计算需要考虑物料的性质、操作压力、操作温度、设备尺寸等因素。

实际塔板数的计算方法有多种,如实验测定、模拟计算等。

03

二元连续精馏塔的操作分 析

进料组成对操作的影响

01

进料组成对操作的影响

02

精馏基本知识

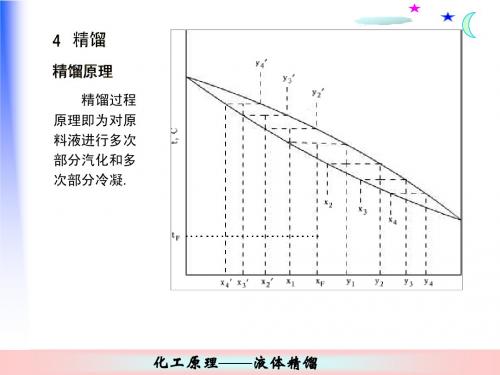

精馏基本知识精馏原理和流程3.3.1精馏原理精馏:把液体混合物进行多次部分气化,同时又把产生的蒸气多次部分冷凝,使混合物分离为所要求组分的操作过程称为精馏。

一、全部气化或全部冷凝设在1个大气压下,苯~甲苯混合液的温度为,其状况以A点表示,将此混合液加热,当温度到达(J点),液体开始沸腾,所产生的蒸气组成为(如D点),与成平衡,而且> ,当继续加热,且不从物系中取出物料,使其温度升高到(E点),这时物系内,汽液两相共存,液相的组成为(F点),蒸气相的组成为与成平衡的(G点),且> 。

若再升高温度达到(H点),液相终于完全消失,而在液相消失之前,其组成为(C点)。

这时蒸气量与最初的混合液量相等,蒸气组成为,并与混合液的最初组成相同。

倘再加热到H点以上,蒸气组成为过热蒸气,温度升高而组成不变的为。

自J点向上至H点的前阶段,称为部分气化过程,若加热到H点或H点以上则称全部汽化过程,反之当自H点开始进行冷凝、则至J点以前的阶段称为部分冷凝过程,至J点及J点以下称为全部冷凝过程。

部分汽化和部分冷凝过程实际上是混合液分离过程。

二、部分汽化、部分冷凝全部汽化、全部冷凝与部分汽化、部分冷凝的区别:(1)不从物系中取出物料,(2)温度范围不同。

部分汽化:将混合液自A点加热到B点,使其在B点温度下部分汽化,这时混合液分成汽液两相,气相浓度为,液相为(< ),汽液两相分开后、再将饱和液体单独加热到C点,在温度下部分气化,这时又出现新的平衡或得的液相及与之平衡的气相,最终可得易挥发组分苯含量很低的液相,即可获得近似于纯净的甲苯。

部分冷凝:将上述蒸气分离出来冷凝至,即经部分冷凝至E点,可以得到浓度为的汽相及液相,与成平衡> ,依次类推、最后可得较近于纯净的气态苯。

三、一部分气化、部分冷凝将液体进行一次部分气化,部分冷凝,只能起到部分分离的作用,因此这种方法只适用于要求粗分或初步加工的场合。

显然,要使混合物中的组分得到几乎完全的分离,必须进行多次部分气化和部分冷凝的操作过程。

化工原理 二元连续精馏的计算

多股进料

汽化潜热相等,该式 能成立吗?

7.4.1 物料衡算

(1)全塔物料衡算

总物料衡算:F=D+W

轻组分衡算:FxF=Dx D+WxW

D xF xW ,W =1-D

F xD xW F

F

a.x D、xW

一定,则 D 、W FF

一定

b.规定Dx D ,则W ,xW 随之而定;

D F

xF xD

,x D

Fx F D

Rmin

xD ye ye xe

最小回流比与分离要求、 相平衡关系有关。

几种特殊情况下的Rmin

Rmin

xD yq

yq xq

③ 最优回流比

费 用

R 理论板数

R V=R 1D V

V V (q 1)F V R 操作费

总费用 操作费 设备费

Rmin

Ropt

回流比

Ropt 1.2 ~ 2.0Rmin

• 操作条件变动引起温度变 化最明显的塔板。这些塔 板的温度对外界干扰的反 映最灵敏。

t max

② 回流比的影响

已知:N, xF ,, q, D / F求:R 时xD , xW 如何变化?

分析:L V

R 1 R

1

1

1 R

, L V

1 W V

1

(R

FD 1)D (q

1) F

1

(R

1 D/ F 1)D / F (q

(4)捷算法求理论板数

步骤: • 由芬斯克公式计算Nmin Y • 计算Rmin,由费用最低确定R

• 吉利兰关联

X R Rmin ,Y N Nmin

R 1

N 1

Y=0.75 1 X 0.567

第三章-多组分精馏

3.2.4 实际回流比和理论板数

用Underwood方程求出Rm 后,实际回流比R一般 取作1.30Rm。

有了实际回流比和最少理论板数,求实际理论板数 常用的经验方法有:

Gilliland图、Erbar-Maddox图。

适用于相对挥发度 变化不大的情况

适用于非理想性 较大的情况

32

图3-9 Gilliland图

35

3.2.5 多组分精馏的简捷计算方法 精馏简捷计算 ——FUG法

Fenske

Underwood Gilliland

Nm

Rm

R、N

36

开始

指定进料条件

指定两个关键组分的分离程度

估计非关键组分的分离情况

决定精馏塔操作压力和冷凝器类型 (泡、露点计算)

在塔压下作闪蒸计算

(绝热闪蒸计算)

计算最少理论板数和非关键组分的分离程度

多组分精馏 物系组成

轻非关键组分(LNK),轻组分 轻关键组分(LK) 中间组分

重关键组分(HK) 重非关键组分(HNK),重组分

非分配组分:只在塔顶或塔釜出现的组分; 分配组分:在塔顶和塔釜均出现的组分。 11

3.2.2 最小回流比(Rm)

二组分精馏: 最小回流比下,进料板上下出现恒浓区或夹点。

28

讨论与分析:

清晰分割假定比较适用的情况: 轻重关键组分的分离程度较高,轻组分的挥发度比 LK的挥发度大得多,而重组分的挥发度比HK的挥 发度小得多。

对于无中间组分的体系: 如A(LNK)、B(LK)、C(HK)、D(HNK)组成的体系, 先假定清晰分割,计算理论板数,再校验是否清晰 分割。

对于有中间组分的体系: 如A(LNK)、B(LK)、C(中间组分)、D(HK)、 E(HNK) 组成的体系,则根据C的相对挥发度是靠近 B还是靠近D来假定C在塔顶和塔釜的分配。

二元系的精馏构成的计算

1-1和2-2截面间:

V1+L2=V2+L1

V1y1+L2x2=V2y2+L1x1

V1h"1+L2h'2=V2h"2+L1h'1

式中,h"=h"N2y+h"O2(1-y);h'=h'N2x+h'O2(1-x);

消去V1、V2化简得

L2

L1

(hN 2 (hN 2

hN 2 ) x1 hN 2 ) x2

• 各组分平衡:空气在精馏塔中分离所得各产品中某一 组分量的总和应等于加工空气中该组分的量

VK VN2 VO2

VK

yK N2

VN2

yN N2

VO2

yO N2

物料平衡计算

VO2 VN2

yN N2

yN N2

yK N2

yN N2

yK N2

yO N2

yO N2

yO N2

VK

VK

氮பைடு நூலகம்纯度愈高,表明精馏过程进行得愈完善,氧产量 愈大;若氮纯度保持不变,降低氧产量,则氧纯度会 提高

y2-y1=(L/V)(x2-x1)

L y2 y1 V x2 x1

表示这一块塔板上、下两截面气液中氮的摩尔分数的变化关 系为一直线关系。该直线的斜率tanα=L/V为恒定值。 所有塔 板 上 、 下气 液 中 氮的 摩 尔 分数 关 系 都满 足 斜率 为 L/V 的同一条直线方程式。该直线称为精馏过程的操作线,其斜 率L/V称为液气比。

xN N2

yK N2

xK N2

VK

yK N2

xN N2

xK N2

xK N2

VK

VK hK VK q31 LK hLK LN2 hLN QC1

第六章蒸馏第三节二元连续精馏的分析和计算

第六章蒸馏第三节⼆元连续精馏的分析和计算第三节⼆元连续精馏的分析和计算10——8全塔物料衡算⼀、物料衡算:连续稳定操作,进料流量=出料流量X F :原料中易挥发组分的摩尔分率X D ——馏出液中易挥发组分的摩尔分率X W ——釜液中易挥发组份的摩尔分率+=+=D W FDx Wx Fx D W F 应⽤时要注意F 与X F 的关系,F 若⽤质量表⽰,则X F 要⽤质量分率表⽰,统⼀例题P100⼆、精馏过程所要求的分离表⽰法1、⽤产品的组成表⽰(X D =95%)2、⽤回收率表⽰回收率:指回收了原料中易挥发(或难挥发)组分的百分数如:塔顶易挥发组分的回收率ηη易=馏出液中易挥发组份/原料液中易挥发组份=DX D / FX F ×100%η难=W (1— X W )/F (1—X F )×100%10——9精馏的分析及其图解法⼀、⼏个概念1、理论塔板(theoretical plate ):离开该塔板的汽、液组成达到相平衡的塔板。

注:理论板并不存在,但它可以作为衡量实际塔板分离效果的最⾼标准。

在设计中,求理论数后,则实际板数=理论板数×校正系数2、操作关系:任意板下降液体组成Xn 与下⼀板上升蒸汽组成y n+1之间的关系。

由物料衡算决定。

⼆、恒摩尔流的假定1、恒摩尔汽化精馏内,由每层塔板上升的蒸汽摩尔流量皆相等;提馏段内也是⼀样2、以第3种情况分析,其它类推第3种情况t s1)设进料中液相所占的分率为q ,则汽相为(1—q )加料板上物料衡算:L`=L+qF汽相:V`+(1-q)F=V V`=V-(1-q)F2)进料液相分率q 与热状况有⼀定的关系。

令进料液、饱和液体,饱和蒸汽焓分别为i F ,i L ,i V (kj/kmol)进料带⼊的总焓=汽、液两相各⾃带⼊的焓之和,即:()()Fiv q iL qF Fi F -+=1对1mol 进料,则()iv q qiL i F -+=1进料的千摩汽化潜热化为饱和蒸⽓所需热每千克进料从进料状况=--=iL iv iF iv q 对于饱和汽、液混合进料这情况,t s则i V -i L >i V -i F >0∴03、推⼴⾄其它的情况1)过冷液体进料:原料进塔与蒸汽接触后应升⾄平衡温度(泡点),这就需要将提馏段上升的⼀部分蒸汽冷凝下来,⽤冷凝放出的潜热Q 供进料升温⽤。

二元连续精馏塔的计算与分析汇总课件

连续精馏塔具有连续进料、连续出料的特点,适合大规模生产;间歇精馏塔则 适合小规模或试验生产。二元精馏塔主要针对两种主要成分的分离,操作较为 简单。

二元连续精馏塔的应用与发展

应用

二元连续精馏塔广泛应用于石油、化 工、制药等领域,用于分离两种沸点 相近的物质。

发展

随着分离技术的不断进步,二元连续 精馏塔在操作工艺、热力学、节能降 耗等方面不断优化,未来发展方向为 高效、节能、环保。

THANKS

感谢观看

03

通过热量衡算可以确定各组分的温度分布和热能利 用情况。

精馏塔的塔板数计算

01

02

03

根据操作条件和分离要 求,确定适宜的塔板数。

通过计算理论板数和实 际板数,确定适宜的操 作压力、温度和进料位置。

塔板数计算是精馏塔设 计和操作的重要参数, 直接影响分离效果和能耗。

PART 03

二元连续精馏塔的模拟与 分析

精馏塔的模拟方法

01

数学模型建立

02

数值求解方法

03

模拟软件应用

根据精馏塔的物理和化学性质, 建立数学模型来描述其操作过程。

采用数值求解方法,如有限差分 法、有限元法等,对数学模型进 行求解。

利用专业模拟软件,如Aspen、 Simulink等,进行精馏塔的模拟 分析。

精馏塔的操作参数分析

01

02

二元连续精馏塔的计 算与分析汇总课件

目录

PART 01

绪论

精馏塔的定义与重要性

精馏塔

是一种用于实现液体混合物分离 的设备,基于不同物质间沸点的 差异实现分离。

重要性

精馏塔是化工、石油、食品等工 业中常用的分离设备,对于提高 产品质量、降低能耗具有重要意义。

多元连续精馏的计算简介

多元连续精馏的计算简介一、全塔物料衡算在多元精馏塔中,通常吧对分离程度起决定作用而必须这种控制的组分称为关键组分,其中挥发度较大的称为轻关键组分,挥发度较小的称为重关键组分。

图9—40挥发度(a)中若规定塔1的分离目标是A 、B ,则A 是轻关键组分,B 是重关键组分;而在图9—40(b )中,若规定塔1的分离目标是B 、C ,则B 是轻关键组分,C 是重关键组分。

对二元连续精馏过程,全塔物料应该满足式(9—24)和(9-25)。

若已知原料液量F 、组成F x 以及分离要求D W x x 、,则馏出液量D 和釜液量W 就能计算出来。

而对多元连续精馏过程而言,在馏出液和釜液重仍只能规定一个组分的浓度(通常式关键组分的浓度),因为在该设计条件下就可确定精馏塔的理论板数,从而随之确定其余组分的浓度。

换句话说,另外组分的浓度不能任意规定,它们受到精馏塔分离能力的制约。

由于上述原因,多元连续精馏塔重单凭全塔物料衡算还不能确定塔顶、底的量和组成。

以精馏A 、B 、C 三元物系的精馏塔为例,全塔物料衡算关系为AF AD AW BFBD BW F D WFx D x W x Fx D x W x=+⎧⎪=+⎨⎪=+⎩ (9—87) 若已知原料液量F 和组成AF BF x x 、,以及选定的关键组分A 、B 在塔底和塔顶的浓度要求AW BD x x 、,则剩余的四个未知数——馏出液量D 、釜液量W 、组成AD x 和B W x 不能根据式(9—87)直接计算,尚缺一个方程。

为此通常采用一些假定给予补足。

若组分数增多,则需要补足的方程数也增多,因为每增加一个组分,方程数增加一个,而未知数却要增加两个。

总体来说,对C 各组分的多元精馏,全塔物料衡算需要补足的方程数为C —2个。

根据补足方程的不同形式,全塔物料衡算可分为清洗分割和非清晰分割两种。

1、1、 清晰分割若选取的轻、重关键组分式相邻组分,且这两个关键组分间的相对挥发度较大,其分离要求也较高,即轻、重关键组分分别在塔底、塔顶产品中的浓度较低。

第三节二元连续精-精品文档

L

1

D, xD

L RD V ( R 1)D

n

F, xF V ,yn+1 L ,x n

x R D y x n 1 n R 1 R 1

---精馏段操作线方程

讨论

1. 如图,若塔顶冷凝器为全凝器,那么:

V y1=xD

1)回流液浓度与xD有何关系?

R L 斜率: R 1 V

截距:

xD 过点a(xD, xD),b(0, ) R 1

x~y图上联a、b点得精馏段操作线。

xD R 1

b

xD R 1

x

xD

3、思考:操作线斜率大,对精馏是否有利?

操作线斜率大,意 味着经过一块理论板 后,汽相的增浓程度 变大,液相的减浓程 度变大。故操作线斜

回流

理 论 板 ( 平 衡 级 )

加 料 板

再沸器 釜液

第三节 二元连续精馏的分析与计算

计算项目:

L0

塔顶(或塔底)产量和浓度 塔内物流量L、V、L、V 回流量L0 塔板数或填料层高度 进料位置 塔径 F, xF

L

V

D, xD

L

V

W, xW

一、全塔物料衡算

F DW Fx Wx F Dx D W

复 习(蒸馏的基本方式):

一、简单蒸馏ห้องสมุดไป่ตู้

1、一般流程: 2、计算: 已知W1,x1,x2,求W2,WD,xD

W 1 ,x 1

dW y

W x

加 热

x 2

W 2

W

D

, xD

W W W 1 2 D W W W x 1x 1 2x 2 D D

化工原理 第六章 精馏

化工原理第六章精馏第六章精馏一、精馏过程的数学描述在化工生产中,常根据混合液中各组分挥发度的不同,以精馏实现均相混合液的分离,二元连续精馏的基本流程如图6-1所示。

精馏过程的实质是伴有传热的传质过程,传质推动力取决于相互接触汽液两相偏离平衡的程度。

因此精馏过程的严格分析除了要应用相平衡、物料衡算两关系外,还需结合热量衡算及传质速率方程。

为了避开后两关系使分析得以简化,在工程上常引入似下两个概念:(1)理论板,(2)恒摩尔流,前者将影响板上传质速率的全部因素包括在塔板效率中;后者则是对热量衡算的简化。

于是精馏过程的数学描述可归结为全塔物料衡算、逐板组成变化两关系。

以图6-1的流程分离理想溶液;其已知量、未知量之间的关系可用图6-2表示。

图6-2表明,描述二元连续精馏的基本方程为 )(1W F D W D F x x R q N N f x Wx Dx Fx W D F ,,,,,,α=+=+= 由于三式中共涉及11个基本变量)(1R q N N x x x W D F W D F ,,,,,,,,,,α,因此其自由度为8,即须给定其中8个独立变量,才能确定另外3个变量。

二、精馏操作型问题的特点及基本类型精馏操作型问题的特点是:精馏塔已经给定(设塔板效率已知)。

即N 、N 1(或进料位置,通常不一定是最佳进料位置)为巳知量,其主要类型如下。

(1)对现有的精馏塔,在给定精馏条件下,核算其可能达到的分离程度。

如:已知N 、N 1、α、F 、x F 、q 、R 及W ,求D 、x D 、x W 。

(2)对运行中的精馏塔,当某一操作条件改变时,分析分离效果的变化,是否能获得合格的产品及为此需采取的措施;还会产生什么其他的影响。

如:(6-1)①已知N、N1、α、F、x F、q、R不变,若V'减少时,分析D、x D、x W的变化趋势;②已知N、N1、α、F、x F、q、V'不变,若x F下降,能否采取什么措施使x F不降低?通常对类型2,操作条件的变化将引起塔内液,汽流量的改变,并影响塔板效率,若这一影响甚小而能忽略,便可把操作中精馏塔的理论板数视为不变。

精馏-2

连续操作流程:

精馏段

连续精馏装置 示意图

提馏段

化工原理——液体精馏

三、间歇操作流程 只有精馏段, 没有提馏段,

釜液组成不断变化

化工原理——液体精馏

馏出液的采出率:

釜残液的采出率:

化工原理——液体精馏

易挥发组分的回收率

DxD D 100% Fx F

难挥发组分的回收率

W (1 xW ) W 100% F (1 xF )

化工原理——液体精馏

二、理论板的假定

理论板的概念

• 离开该板的汽液两相温度相等,组成互成平衡; • 塔板上各处的液相组成均匀一致。

理论板提出的意义

理论板作为一种假定,可用作衡量实际板分离效率的依据 和标准。通常,在工程设计中,先求得理论板层数,再用塔板 效率予以校正,即可求得实际塔板层数。

化工原理——液体精馏

V V

此时,q 可理解为进料中液相的分率

iF i (1 ) I I ( I i ) I iF q I i

汽液混合物进料

化工原理——液体精馏

4.饱和蒸汽(露点)进料

q0

tF t D

L L

V V F

饱和蒸汽进料

化工原理——液体精馏

5.过热蒸汽进料

精馏过程 原理即为对原 料液进行多次 部分汽化和多 次部分冷凝.

化工原理——液体精馏

多次部分汽化 和多次部分冷凝 模型图

化工原理——液体精馏

化工原理——液体精馏

一、精馏塔模型

塔板示意图 (a) 错流式塔板 (b) 逆流式塔板

化工原理——液体精馏

tn-1< tn< tn+1 yn-1> yn> yn+1 xn+1< xn< xn-1

二元精馏的分析和计算

平衡级蒸馏和精馏原理我们已经学习了蒸馏原理和二元混合液的平衡蒸馏的方式,这里先简单复习一下。

复习:蒸馏原理二元混合液的平衡蒸馏蒸馏的原理是利用混合液中各组分挥发度的不同,将混合液部分汽化,使得汽相中易挥发组分的含量高于液相中,从而使混合液达到一定程度的分离。

同理:将混合蒸汽部分冷凝时,冷凝液中难挥发组分的含量高于汽相中,从而使混合蒸汽达到一定程度的分离。

下面,我们来作一个二元理想溶液的温度-组成相图,用以复习平衡蒸馏。

图1:图1二元理想溶液的温度-组成相图进行平衡蒸馏时,将流量为F,组成为x F的混合液,在进入分离器前,加压加热,使其温度高于分离器内压力下的沸点,然后通过减压阀,这时液体过热,高于沸点的显热变为潜热使液体部分汽化,然后平衡的汽液两相混合物在分离器中分离,(在图一中画图)在塔顶得到流量为V,组成为y的汽相,在塔底得到流量为L,组成为x的液相。

显然,y>x F>x,我们使易挥发组分从液相向汽相转移了,这就使原来的混合液达到某种程度上的分离.如果我们想要得到更高纯度的分离,该怎么办呢?从原理上说,进行多次的平衡汽化和平衡冷凝过程可以将混合液分离到所要求的纯度,比如说:对刚才已经过一次平衡蒸馏的汽相产物进行部分冷凝(在图一中画图),得到的汽液相产物组成分别为y1,x1,显然,y1>y>x1,这就使得刚才的汽相产物得到了进一步的分离。

但是多次的平衡汽化和平衡冷凝步骤繁多,加热、冷却能耗大且极不经济。

要想实现高纯度的分离,需要较合理的蒸馏方式,即下述“平衡级蒸馏”的方式。

一、平衡级蒸馏1、何为平衡级蒸馏如图2所示,设有不平衡的汽液两相通过一块塔板,(在图二中画图)汽相流量为V0,组成为y0,液相流量为L0,组成为x0,两相在塔板内密切接触,趋向平衡后离开塔板,离开塔板的汽液流量和组成分别为V,y;L,x。

这就是“接触级蒸馏”,如果汽液达平衡后再离开塔板,就是“平衡级蒸馏”,一块塔板就称为一个平衡级。

化工分离过程(第12讲)(3.3.2共沸精馏)

Chemical Separation Processes

第三章 多组分多级分离过程 分析与简捷计算

第三章 多组分多级分离过程分析与简捷计算

3.1 设计变量 3.2 多组分精馏过程(普通精馏) 3.3 萃取精馏和共沸精馏(特殊精馏)

3.3.1 萃取精馏 3.3.2 共沸精馏 3.3.2.1 共沸物的特性和共沸组成的计算 3.3.2.2 共沸剂的选择 3.3.2.3 分离共沸物的双压精馏过程 3.3.2.4 二元非均相共沸物的精馏

3.4 吸收和蒸出(解吸)过程

2

3.3.2 共沸精馏Azeotropic Distillation

共沸精馏又称恒沸精馏 ,其分离原理与萃取

精馏基本相同,不同之处是共沸剂(夹带剂,携带 剂)在影响原溶液组分的相对挥发度的同时,还要 与原溶液中一个或多个组分形成共沸物。

共沸物(恒沸物Azeotrope)是指处于平衡状态

3.3.2.1 共沸物的特性和共沸组成的计算

1——形成非均相共沸物 2——形成均相共沸物 3——不形成共沸物

16

3.3.2.1 共沸物的特性和共沸组成的计算

适 用 情 况

P共存 p1 p2 P s , P2s ; 且xⅡ y xⅠ P s p1 p2 1 1

又 p1 x P ; p2 x P

1163 .0 lg P 6.02818 227 t 1652 .05 s lg P2 7.33827 231 .48 t

s 1

(A)

(B)

10

3.3.2.1 共沸物的特性和共沸组成的计算

解题思路:

P2S 设T 计算 S (1) P 1 1 1 试差解出 ln xi 2 2

化工原理二元连续精馏3

( 4 )对热敏性组分,为减少被加热的次数,应优先分离; 对有强腐蚀性的组分,为避免多个设备的腐蚀,也应优先 分离。

§9.6 多元精馏

气态烃

当物料的处理量较大,而 产品的纯度要求不高时,可采 用带有侧线出料的复杂塔流程 代替多塔流程。

一般侧线产品的纯度不高

水

汽油

3 2

煤油

柴油

原油 1 水蒸汽 水蒸汽

B VW

LW

加热介质消耗量:

QB Wh = I B1 -I B2

W, ILW

九、精馏塔的热量衡算

3. 全塔热量衡算 QC

D, xD

QF QB QC QD QW Ql

通常QF、QD、QW数值较小, 可忽略不计,于是

F, xF

V L

QB QC Ql

若 Ql 忽略,则QB QC

例一 环己烷 80.8℃ 苯 80.1 ℃ 常压下沸点 糠醛 161.7℃ 苯酚 180℃

2.萃取精馏

萃取剂能显著改变苯的饱和蒸汽压,而对环己烷影响不明显, 使苯从易挥发组分变为难挥发组分。

§9.5 其它精馏方式

萃取剂的选择原则: (1)选择性高

加入少量萃取剂就能使原组分间的相对挥发度显著增大。

(2) 溶解度大 能和任何浓度的原溶液互溶,以避免分层,否则难以充分发 挥萃取精馏的作用。 (3)挥发性小

QF QB QC QD QW Ql

十、精馏塔的操作和调节

影响精馏稳态操作的主要因素:

压强

进出塔系统的物料平衡 进料组成和热状况 回流比 再沸器和冷凝器的传热条件

塔系统和环境间的散热

十、精馏塔的操作和调节

影响精馏稳态操作的主要因素:

1、物料平衡的影响和制约

精馏过程

3.1 设计变量

确定设计变量数的方法 如果描述系统的独立变量数为NV,这些变量之间的

约束关系数为NC ,则设计变量数Ni为:

Ni=NV-NC

➢系统的独立变量数:由出入系统的各物流的独立变 量数以及系统与环境进行能量交换情况来决定。

物流的独立变量数包括强度性质变量数和容量性质 变量数。

强度性质变量数由相律确定f = c+2-π。

3.1 设计变量

对单相物流,强度性质变量数f = c+2-1=c+1,为温 度T 1个、压力P 1个、组成z(或x、y)c-1个;容量性质 变量数1个,为流量F。所以单相物流的独立变量数为 (c+2)个。

N

u a

2

3 1

6

W

3.1 设计变量

例题2:确定萃取精馏塔的设计

变量,塔顶使用全凝器、塔釜采

用再沸器。

MSA

解:固定设计变量:

cˊ

进料物流变量数 c+c ˊ+4

压力等级数

N+2

F c

N

u x

(c

c 4) (N

2)

c c N 6

D 1

N-1 W

3.1 设计变量

可调设计变量:

单元名称

(c +2)个

1个

N

e x

(c

2)

1

c

3

可调设计变量数:

N

e a

N

e i

N

e x

(c

4)

(c

3)

学习目的:(1)掌握精馏过程原理,并对精馏过程做出数学

则a点为泡点,t1=84.3℃,b点为露点 t0=89℃。

t

t0 t1

b ,t0

a,t1

0.8

x,y

七、讨论题

解: ② 解析(试差法)

由x、y与PA0、PB0的关系: 其中:lg PA0 6.8974

1206.35 t 220.237

0

xA

0

P PB

0

0 0

PA PB

PA yA xA P

t0

y1 t1 yV1

t0

y1 t2 xL2 图2

yV2

1/3V

t0

y1

yV3

t3 xL3 图3

1/4V

xL1 xD1 图1

xD2

1/3V xD3

七、讨论题

解:(1)∵t0是露点温度,t1是泡点温度 ∴t0 >t1

① 图解法: 在t-x-y图上,从x=0.8处作垂线与t-x及t-y线相交于a、b两点,

七、讨论题

R 0.75 R1

由精馏段操作线方程知 解得 R=3.0

xD 0.20 R1

解得

xD=0.8

设原料液流量F=100kmol/h,则 D=0.4×100=40kmol/h,

xW

W=60kmol/h

FxF Dx D 100 0.35 40 0.8 0.05 FD 100 40

L' L qF V V ' (1 q )F

四、回流比

y

五 、理论板数的计算

x

五 、理论板数的计算 (2)图解法(梯级法)

y

x

注:其中板数的取舍,只能取其整数并大于计算值

五、理论板数的计算

二元理想溶液常规精馏塔rmin解析计算

二元理想溶液常规精馏塔rmin解析

计算

二元理想溶液常规精馏塔,又称为理想纯化分离技术,是利用理想溶液的不同

沸点,通过其不断递增的沸点进行精馏的一种工艺方法。

它包括许多的塔层,塔罐、塔室内的塔体组成,并且采用dmin解析运算方式,使溶液中有用成分被提取出来

精分离了出来。

dmin解析计算,是一种利用模拟程序去推动精馏塔参数来达到最终目的的一

种计算手段。

它主要靠数值模拟程序、比较算法、优化算法以及其他计算办法,来运用数学模型去计算塔内溶质的渗透速率,同时优化预设的参数,比如塔体的层数、流量、温度、压力,以及分离效果的参数,使溶质的浓稠和纯度达到最佳。

二元理想溶液常规精馏塔dmin解析计算法,可以根据每个人的独特需求,去

计算出最适合个人应用的精馏参数,以此达到最佳的分离效果。

它具有数值模拟技术、数值求解技术以及优化算法的优势,可以有效节省时间和物料,将大量的经济成本省下,加快成品制备的速度,也可以提高精馏塔的分离效率。

总之,dmin解析计算在二元理想溶液常规精馏塔中,可以有效提高精馏塔的

分离效率,减少生产成本,加快制备速度。

同时,在综合调整分离参数时,有利于企业建立更高效、定制化的精馏流程,从而有效提升生产效率和市场竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 从精馏原理的讨论中知道,一个完整的工业精 馏涉及流体流动、热、质传递,想精确描述非 常困难。

• 过程上往往是对复杂过程进行合理简化,并在 此基础上建立具有一定精确度的数学模型,以 满足工程计算需要。

• 下面采用此法对二元精馏过程进行描述。

3.2.1精馏过程的简化模型

方程表示了,即:

yn = f ( xn )

由于种种原因,实际塔板分离效率通常低于理论板。

二者差别可用Murphree板效率联系。塔板效率的定义为

Emv

=

yn − yn+1 yn * − yn+1

(3-2-8)

其中,Emv—为用汽相组成表示的Murphree板效率 yn*—为与液相平衡的汽相浓度

yn*−yn+1—汽相经一块理论板的增浓度 yn−yn+1—实际板的增浓度

综上所述,描述整个精馏过程的方程式有:

总物料衡算: F = D + W

FxF = DxD + WxW

精馏段操作线方程

y

=

R R+

1

x

+

1 R+

1

xD

提馏段操作线方程

y=

L + qF L + qF − W

x−

W L + qF

−W

xW

q(或δ)线方程或进料方程

y

=

q

q −

1

x

−

q

1 −

1

xF

离开各理论板的汽、液组成关系—相平衡关系

(q −1)Fy = qFx − FxF

(3-2-25)

由此可得:

y

=

q q −1

x

−

1 q −1

xF

q(或δ)线方程或进料方程

上式便是两操作线交点轨迹方程,称q(或δ)线方 程或进料方程。

在x~y图上,q(或δ)线方程是一条经过点 (xF,xF)、斜率为q/(q-1)的直线。

整个精馏过程的方程式

物料衡算

从实际意义考虑,在规定上述精馏条件时,还应满足

Dx D

≤

Fx F

→

xD

≤

Fx F D

η = DxD

FxF

回收率η—称轻组分回收率

(2) 物料衡算与操作线方程

• 下面建立塔内除加料板以外的任意两板之间相遇两 相组成间的关系。由于进料的原因,两塔段具有不 同规律,因此分别加以讨论。

I 精馏段操作线方程

•联立上面两式,可得:

yn+1

=

L

L +D

xn

+

L

D +D

xD

(3-2-13)

•将式(3-2-13)右侧两项的分子、分母各除以D,并 令R=L/D,可得:

yn+1

=

R R+

1

xn

+

1 R+

1

xD

精馏段操作线方程

• 其中,R称回流比,稳态条件下为常数。

• 式(3-2-13)或 (3-2-14)描述了精馏段内任两板之间 截面处,上升蒸汽与下降液体间的组成关系,称精 馏段操作线方程。已作于图3-10。

(3-2-4a)

将式(3-2-1)的总物料关系与式(3-2-4a)联合考察可得

Vn+1 = Vn = V Ln−1 = Ln = L

(3-2-6) (3-2-7)

•可见,经上述简化,可得重要结论:除加料板外,

精馏段与提馏段的任一塔板上,其汽相摩尔流率、

液相摩尔流率各为恒定值。由于进料,精馏段与提馏 段之间的汽液相流率不一定相等,将:

y1=xD

L D,xD

n

F,xF

n+1 Intercpt= xD/(R+1)

slop= R/(R+1)

图3-10 精馏段物料衡算

精馏段操作线方程

对图3-10虚线框范围做全塔物料衡算:

总物料衡算: V = D + L

•(3-2-11)

轻组分物料衡算: Vyn+1 = DxD + Lxn •(3-2-12)

I

i

图3-12 进料板上的衡算

对图3-12虚线框范围作衡算:

总物料衡算: F + L + V '= L'+V

(3-2-18)

焓衡算: FiF + Li + V ' I = L'i + VI

(3-2-19)

式中,iF—每1kmol原料所具有的焓,kJ⋅kmol-1

联立式(3-2-18)与(3-2-19)可得:

由于引入板效率的概念,精馏计算问题便分为工艺 与设备两部分。

设计计算中先依据物性及工艺要求计算所需理论板 数,然后再选择塔型及塔板效率确定实际塔板数。

3.2.2精馏过程数学描述

在简化的物理模型基础上,依据物料衡算、热量衡算 及反映过程特征的相平衡方程可对精馏过程进行数学 描述。

(1)全塔物料衡算

2) 操作线方程是物料衡算的数学表达式,若回流比与进料状 态恒定,并满足恒摩尔流假定,精馏段与提馏段操作线都 是直线。

3) q线方程是精馏段与提馏段操作线方程交点的轨迹方程, 它反映进料状态对操作关系的影响。

4) 描述精馏塔简化数学模型方程是:精馏段、提馏段操作线 方程和各塔板的特征方程(相平衡方程)

−

W L'−W

xW

(3-2-15) (3-2-16)

(3-2-17)

式(3-2-17)称提馏段方程,表示了提馏段内任两板 之间截面处,上升蒸汽与下降液体间的组成关系。

(3)加料板上衡算与q(教材为δ)线方程

进料板加入精馏塔内的原料液,其热状态有5种: ①过冷液体;②泡点下的液体;③露点下的蒸 汽;④汽液混合物;⑤过热蒸汽。

II 提馏段操作方程

F,xF m m+1

yN=xW

W,xW

xW

slop=L/V

图3-11 提馏段物料衡算

提馏段操作方程

对图3-11虚线框范围作物料衡算:

总物料衡算: V '= L'−W

轻组分物料衡算: V ' ym+1 = L' xm − WxW

联立上面两式,可得:

ym+1 =

L' L'−W

xm

• 以板式塔为例,精馏过程的复杂性往往在于塔板 上的行为,由于实际塔板同时进行热、质传递。

• 而且受塔板上流动状态影响,使得进入和离开各 塔板的汽、液流率及浓度变化关系十分复杂。

• 为此,作如下分析与简化,以建立简化的数学模 型。

(1) 塔板上衡算与恒摩尔流假设

• 取塔内任一塔板,如第n板(自上而下数第n块塔 板)进行分析。n板上物流及组成情况如图3-8所 示。

(3-2-22)

由此可以看出,q相当于进料中泡点状态的液体所 占的分率。 式(3-2-21)和(3-2-22)表达了精馏段和提馏段的 汽、液相流率V、L与V′、L′的关系。

由q定义可见: q>1—过冷液体进料;q=1—泡点进料; 0<q<1—两相混合物进料; q=0—饱和蒸汽进料;q<0—过热蒸汽进料。

作如下简化,即设:

in+1 = in = in−1 = i, rn+1 = rn = r

(3-2-5)

•由于塔内各板的温度、浓度不同,上面简化意味着忽

略由于温度、浓度不同而造成的液体焓及汽化热的差

异。这样,式(3-2-4)可写成:

恒摩尔流假设

(Vn+1 − Vn )r = ( Ln + Vn − Ln−1 − Vn+1 )i

进料热状态-q线方程

为此,提馏段轻组分物料衡算式(3-2-16)减去精

馏段轻组分物料衡算式(3-2-12),并略去角标

有:

(V '−V ) y = (L'− L)x − (DxD + WxW )

(3-2-24)

把全塔轻组分物料衡算式(3-2-10)、V、L与V′、L′ 的关系式(3-2-21)和(3-2-22)代入式(3-2-24)得:

进料热状态将影响离开进料板汽、液两相的流率 和组成。 为简化进料板的传递过程,引入理论进料板概 念,即不管进入加料板各物流的组成和热状态如 何,离开进料板的汽、液相呈相平衡。

V、L与V′、L′的定量关系

VL

ym

xm-1

I

i

q>1 q=1

0<q<1

F

m q=0

xF

iF

V′ L

q<0

ym+1 xm

xF

轻组分物料衡算:

Vn+1 yn+1 + Ln−1 xn−1 = Vn yn + Ln xn

热量衡算(不计热损失):

Vn+1In+1 + Ln−1in−1 = Vn In + Lnin

(3-2-1) (3-2-2) (3-2-3)

衡算

若汽相焓用液相焓表达,则可将式(3-2-3)写为:

Vn+1(in+1 + rn+1 ) + Ln−1in−1 = Vn(in + rn ) + Lnin (3-2-4) 式中,r—摩尔汽化热[kJ⋅kmol-1]

精馏段内各板有:V=常数,L=常数; 提馏段内各板有:V′=常数,L′=常数。

• 上述简化假设称为恒摩尔流假设。其成立的前提为 • ①各组分的摩尔汽化热相等; • ②忽略塔设备散热损失(保温良好); • ③忽略各板上显热相。