大直径双刃镗刀的设计

双刃镗刀在镗床上的应用

2 解决问题的方法 .

受 《 金属加工 ( 冷加工 ) 广告 上组合模块 双刃 镗 》

孑 器的启发 ,我们又查阅了大量镗 削资料 ,初始打算采 L

用原始多刃镗系统 ,但原始多刃镗系统受 系列规格尺寸

限制 ,无法普及采用 ,于是我们决定利用广 告上组合模

刀外 ,还要 配合 分 表进 行二 次精 确 对 刀,对 刀越 准 确 ,双刃镗效 果越好 。

紧。小滑板 的上滑板也用燕尾形导轨 和楔形铁连 接 ,沿

着这个燕尾形导轨依靠丝杠 、螺母 和转动手柄 ,可以加

削船机曲轴 的各 曲柄销轴颈。

形导轨的侧 面有楔形铁 ,可用来调 整间隙 ,沿着 床鞍 导 轨依靠丝杠 、 螺母和转动手柄 ,可 手动或 自动走刀 ,使

中滑板作横 向移动 。 在 中滑板 的上面车有圆柱形 的定位孔 ,与小滑板 的

下滑板 下面的圆柱形 的定位轴相配合 ,并 用 T形螺栓 锁

刀架结 构可知 ,床鞍直接放在床身 的导轨上 ,溜板箱 用 螺纹固定在床鞍 的前 面,床鞍可用手 动或 自动走 刀带动 作纵向移动。在床鞍 的上面有一经过精 加工 的燕 尾形导 轨 ,垂 直于床 面的导轨 ,中滑板就 安装在这上 面。燕尾

1 示 ,我们采用 C 10 所 W62 0卧式车床来车削船机 曲轴 的 曲柄销轴颈 ,并设计 出偏心式通用 可调夹具 ,完成 了车

呈双 曲线形 。

( )机床受力条件差 ,设 备磨损严重。镗杆附加弯 3 矩的存 在 ,使机 床受力 条件变差 ,丝杠 、轴承 、轨 道 、 密封磨损严重 ,机床 寿命大大 降低 ,床 身上 、平 台上淌 满 因密封损坏而造成 的泄漏润 滑油 ,工 作环境恶化 ,机

配合使用对刀 ,因为我们独立设计制作 了对刀盘 ,所 以

镗刀的毕业设计

镗刀的毕业设计一、引言镗刀是机械加工中重要的切削工具,主要用于孔的精加工,其精度和性能对加工质量和效率有着重要影响。

本文主要探讨了镗刀的设计原则、结构特点以及加工性能。

二、镗刀设计原则1、刚性原则:镗刀必须具有足够的刚性以承受切削力和振动,从而保证加工精度和刀具寿命。

2、精度原则:镗刀的精度必须符合加工要求,包括尺寸精度、形状精度和表面粗糙度等。

3、耐磨性原则:镗刀材料应具有较好的耐磨性,以延长刀具寿命。

4、结构简单原则:镗刀设计应简单、易于制造和维修。

三、镗刀结构特点1、刀杆:刀杆是镗刀的支撑部分,必须具有足够的刚性和强度。

2、刀头:刀头是镗刀的切削部分,由切削刃、前角、后角和切削刃形状等组成。

3、紧固件:紧固件用于将刀头紧固在刀杆上,确保切削刃的正确位置。

4、调节机构:调节机构用于调整切削刃的位置,以控制孔的尺寸精度。

四、镗刀加工性能1、切削速度:切削速度是影响加工效率的主要因素,同时也影响加工表面质量和刀具寿命。

2、进给速度:进给速度影响加工效率和质量,同时也影响切削力和刀具磨损。

3、切削深度:切削深度影响加工效率和加工表面质量,同时也影响刀具刚性和振动。

4、冷却液:冷却液可以降低切削温度,减少刀具磨损和工件变形,提高加工精度和效率。

五、结论本文对镗刀的设计原则、结构特点以及加工性能进行了详细探讨。

为了提高加工效率和精度,需要优化镗刀的设计,包括选择合适的材料、结构和切削参数等。

同时,在实际加工过程中,应根据工件材料、孔径和孔深等因素进行适当调整,以达到最佳的加工效果。

六、参考文献[此处列出相关的参考文献]。

镗刀的毕业设计

镗刀的毕业设计《镗刀设计与加工的研究》摘要:本文以镗刀设计与加工为研究对象,探讨了镗刀的结构特点、加工原理及材料选择等方面的问题。

通过实验验证和分析比较,得出了镗刀设计与加工中存在的问题,并提出了相应的解决方案。

该研究对于增强镗刀的设计与制造水平,提高加工质量和效率具有一定的实际应用价值。

关键词:镗刀;设计;加工;材料选择一、引言镗刀是一种用于金属加工的切削工具,具有结构简单、加工精度高、加工效率高等优点。

在工业生产中,镗刀被广泛应用于精密零件的加工中。

对镗刀的设计与加工进行深入研究,具有重要的理论和实际意义。

二、镗刀的结构特点1. 刀头:刀头是镗刀的主要工作部位,其结构设计直接影响到切削效果和加工质量。

在设计过程中需要考虑刀头的硬度、耐磨性和刚度等因素。

2. 刀柄:刀柄连接刀头和机床,起到支撑和传递切削力的作用。

刀柄的结构设计需要考虑到承载力和适配性等因素。

3. 刀杆:刀杆连接刀柄和机床,起到固定和支撑刀具的作用。

对于不同的加工材料和工艺要求,需要选择合适的刀杆材料和结构设计。

三、镗刀的设计原则1. 结构合理:镗刀的设计需要考虑到切削力、切削温度和振动等因素,以确保刀具的稳定性和加工质量。

2. 材料选择:镗刀的材料选择需要考虑到硬度、耐磨性和刚度等因素,以满足不同工件的加工要求。

3. 刃口形状:刃口形状直接影响切削效果和加工质量,需要根据加工材料和工艺要求进行合理设计。

四、镗刀的加工原理镗刀的加工原理主要包括切削力分析、刃口设计和加工工艺等方面。

在加工过程中需要考虑到切削力对刀具的影响,合理设计刃口形状,优化加工工艺参数,以提高加工质量和效率。

五、镗刀的材料选择镗刀的材料选择需要考虑到硬度、耐磨性和刚度等因素。

一般常用的材料有高速钢、硬质合金等。

根据不同的加工材料和工艺要求,需要选择合适的镗刀材料。

六、实验验证与分析通过实验验证和分析比较,得出了镗刀设计与加工中存在的问题,并提出了相应的解决方案。

双刃可调式镗刀及其应用

双刃可调式镗刀及其应用500kW采煤机牵引部Ø140mm的销轴孔因磨损严重(最大偏差为3mm),需键孔后重新镶套。

在没有镗床的情况下,决定利用现有的Z3080摇臂钻床进行键削。

而摇臂钻床用一般的镗刀在镗削如此大的孔时,其扭矩很大,而且因单刃键削产生的径向抗力大大超过了机床的夹紧力,导致主轴箱及大臂锁不住而晃动,以致无法进行切削。

为了解决这一困难,根据镗孔时镗刀的受力情况,从改进刀具人手,设计并制作了一把双刃可调锉刀,其特点是采用双刃双侧镗削,使径向切削抗力基本平衡。

经使用效果良好。

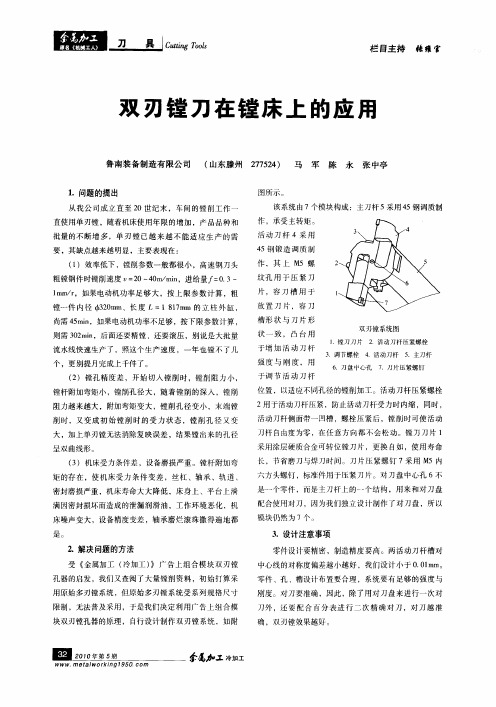

1 双刃镗刀的结构及其刃磨与调节双刃镗刀由刀杆、调刀滑块、压盖及调整螺钉等组成,如右图所示。

刀杆材料为40Cr调质料,刀杆本体加工出2条对称的斜槽作为装刀槽,刀杆柄部为莫氏5号锥柄。

刀杆内孔对锥柄的同轴度为0.01mm,圆柱形调刀滑块与刀杆内孔的配合间隙不大于0.02mm,下真个锥体部分其锥角为40°。

刀头材料采用10mm×12mm高速钢刀料,刃磨时,两刀刀体的长度和刀刃的角度要完全一致,以保证装进刀孔后两刀有较高的对称度。

根据所搅孔直径的大小,拧动调整螺钉,调节刀头的伸出量。

修磨调整两刀尖对镗杆中心的对称度在0.10mm的范围内,使键刀在进刀时,左右两刀刃同时吃刀。

经使用证实,在摇臂钻床夹紧力无法增大的情况下,由于径向切削抗力得到平衡,相对进步机床的稳定性,成功地镗出了Ø145mm的孔,而且孔的各项精度完全符合技术要求,其中圆柱度误差不大于0.03mm。

2 留意事项使用该镗刀的关键在于保证两刀刃对镗杆中心的对称度,从磨刀到装刀都要留意这一点,否则镗削时轻易出现单刃吃刀,造成镗杆单向受力,破坏床子的稳定性,并影响加工精度。

从保证机床稳定性考虑,镗削时只宜采取低转速小进给量。

其转速和进给量分别为25r/min和0.04mm/r,吃刀深度为0.5mm左右。

3 特点该镗刀两侧刀刃对称于转动中心,且同时参与切削,所产生的进刀抗力对称平衡,其中径向分力相互抵消,主轴不再受其影响而左右摆动。

镗刀的毕业设计

镗刀的毕业设计《镗刀设计与制造》毕业设计一、选题背景镗刀是一种常用的刀具,广泛应用于金属加工、机械加工等领域。

其设计与制造的质量和效率直接影响着工件加工的质量和成本。

对镗刀的设计与制造进行深入研究,具有重要的理论和实际意义。

二、研究内容1. 镗刀的结构和原理分析:对常见镗刀的结构和工作原理进行深入分析,包括刀柄、刀头、刀片等部件的结构及其工作原理。

2. 镗刀材料的选择与性能要求:研究不同材料对镗刀性能的影响,确定适合的材料选择标准,并对其性能要求进行分析。

3. 镗刀的设计与优化:利用CAD软件对镗刀进行设计与优化,包括结构设计、参数选择、刀片形状等方面的优化。

4. 镗刀的制造工艺:探讨镗刀的制造工艺,包括材料加工、热处理、装配等环节的工艺技术。

5. 镗刀的性能测试:对设计制造的镗刀进行性能测试,包括切削力、切削质量、使用寿命等性能指标的测试与分析。

三、研究意义1. 提高镗刀的加工精度和效率,优化工件加工质量。

2. 探索镗刀的制造新技术和新工艺,提高镗刀的制造工艺水平。

3. 为镗刀的设计与制造提供理论指导和实践经验,推动镗刀行业的发展。

4. 为工程机械行业提供技术支持和指导,促进整个行业的发展。

四、研究方法1. 理论分析法:对镗刀的结构原理、材料性能、设计优化等进行理论分析和探讨。

2. 实验研究法:通过实际制造镗刀,并进行性能测试、加工试验等实验研究。

3. 数值模拟法:利用CAD/CAM软件对镗刀的设计与制造过程进行数值模拟分析,优化设计参数。

五、论文结构1. 绪论:阐述选题背景、研究意义和研究方法等内容。

2. 镗刀结构与原理分析:深入分析镗刀的结构和工作原理。

3. 镗刀材料的选择与性能要求:对镗刀材料的选择标准和性能要求进行研究。

4. 镗刀的设计与优化:利用CAD软件对镗刀进行设计与优化,并对优化结果进行分析。

5. 镗刀的制造工艺:研究镗刀的制造工艺,包括材料加工、热处理、装配等环节的工艺技术。

双刃镗刀结构特点

双刃镗刀结构特点

双刃镗刀的结构特点主要包括两个分布在中心两侧同时切削的刀齿、能够进行浮动或定装以及高生产效率等。

具体如下:

双刀齿设计:双刃镗刀具有两个刀齿,这两个刀齿分布在工件中心的两侧,能够在切削过程中同时工作。

这样的设计使得产生的径向力互相平衡,从而可以增加切削用量,提高生产效率。

浮动与定装:双刃镗刀根据刀片在镗杆上是否浮动,可以分为浮动镗刀和定装镗刀。

浮动镗刀适用于孔的精加工,因为它可以自动调节以适应工件的微小偏差,从而获得更高精度的加工效果。

结构组成:双刃镗刀由刀杆、调刀滑块、压盖及调整螺钉等部分组成。

刀杆通常采用40Cr调质料制成,并在本体上加工出两条对称的斜槽作为装刀槽。

刀杆柄部一般为莫氏5号锥柄,以确保与机床连接的稳定性和同轴度。

刀具悬长:在使用双刃镗刀时,应注意刀具的悬长,即刀杆的长径比。

一般来说,钢制刀杆的长径比为1/3左右,硬质合金刀杆可达1/5,而特制减震镗杆可到1/10。

选择合适的刀杆可以减少振动,提高加工质量。

刀杆选择:在加工里孔时,应尽量选择最粗的相应刀杆去加工,以减少振刀的可能性,确保加工过程的稳定性和加工质量。

综上所述,双刃镗刀通过其独特的双刀齿设计和浮动或定装的功能,实现了高效、精准的孔加工,是机械加工中重要的工具之一。

在选择和使用双刃镗刀时,应根据具体的加工要求和条件,选择合适的刀具类型和参数,以发挥其最佳的性能。

大直径辊筒双头镗孔专机设计

摘要本论文是关于大直径辊筒双头镗孔设计说明。

首先,本文简要概述了课题的选题背景及发展现状,对双头镗孔专机的加工对象锡林辊筒及道夫辊筒进行了结构和加工工艺的分析。

其次,根据承载装置和自定心装置的性能要求进行了方案的拟定并在方案对比分析的基础上确定出了相对合理的方案。

承载装置对锡林辊筒与道夫辊筒的定位采用类似V形面的定位方式,驱动方式为减速电动机齿轮传动。

自定心装置采用带双矩形导轨的可移动箱体实现三个旋转轴的同时进给,采用液压缸驱动六杆机构运动进而实现自定心装置的三个旋转轴同步转动。

同时,对方案中用到的电动机、液压缸、扭杆弹簧进行了计算选择及连杆机构的运动确定性的验证。

最后,校核了承载装置中驱动轴的强度及轴承的寿命,并在结论中总结了本设计的优点和创新点,对方案中存在的问题进行了分析并提出了改进方向。

关键词:承载装置自定心装置六杆机构AbstractThis thesis is a piece of explanation of design that about the bearing and self-centering device of the specialized and two-headed boring machine to process the big diameter roller.Firstly, these papers briefly summarize the background and development present situation of the topic. It also analyze the structure and processing manufacturability of cylinder and doffer rollers which was processed by specialized and two-headed boring machine.Secondly, according to the performance requirement of the bearing and self-centering device to make the project block in, then on the basis of the project analysis make out a relatively reasonable project. The cylinder and doffer rollers are located by the V-shaped surface and the drive mode is reducer motors gear transmission. Self-centering device adopt the removable tank body with double rectangular guide rail to realize three axis remove in the meantime. It also adopts hydraulic cylinder driving mechanism drive linkage mechanism to realize the three axes rotate meanwhile. At the same time, makes a calculation and choice to the motor and hydraulic cylinder used in the project.Finally, checks the strength of drive shaft and bearing life of bearing device, summarizes this designing project’s advantage and innovations, analyzes the problems in the project and put up with improving direction.Key words: bearing device self-centering device six-connecting rod mechanism目录引言 (1)1 课题介绍 (2)1.1 课题名称 (2)1.2 课题概述 (2)1.3 课题背景及发展现状 (2)2 零件的结构和加工工艺分析 (4)2.1 辊筒的加工工艺要求 (5)2.2 辊筒的加工工艺流程 (5)2.3 零件的工艺分析 (5)3 方案拟定 (6)3.1 承载装置及自定心装置的设计要求 (6)3.1.1 承载装置的设计要求 (6)3.1.2 自定心装置的设计要求 (7)3.2 课题可行性分析 (7)3.3 方案的设计与对比分析 (8)3.3.1 承载装置方案设计 (8)3.3.2 承载装置方案的对比分析 (12)3.3.3 自定心装置方案设计 (13)3.3.4 自定心装置方案的对比分析 (17)3.4 方案的选择确定 (18)4 理论计算及关键零部件的校核 (18)4.1 理论计算 (18)4.1.1 电动机的选择 (18)4.1.2 液压缸的选择 (19)4.1.3 连杆机构的计算 (22)4.1.4 自定心装置中扭杆弹簧的计算 (23)4.2 关键零部件的校核 (25)4.2.1 承载装置驱动轴的校核 (25)4.2.2 键联接的选择与校核 (28)4.2.3 轴承的校核 (28)结论 (30)参考文献 (31)致谢.................................................. 错误!未定义书签。

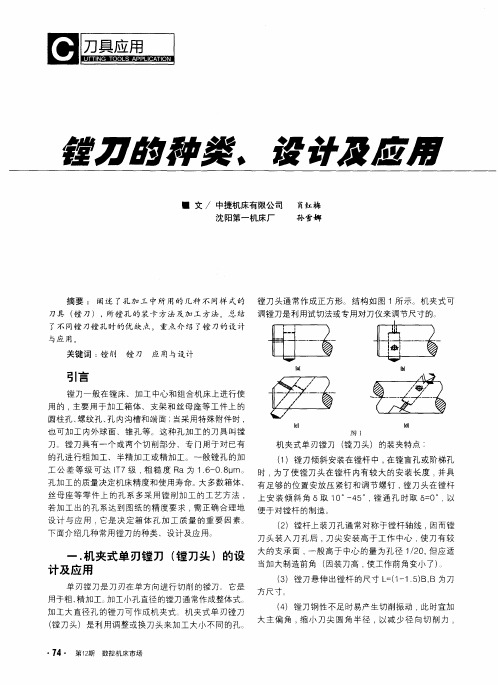

镗刀的种类、设计及应用

生产效 率的提 高。 在用单头镗刀镗孔 时 , 削深度 和进给量不宜过 切 小 , 果两者 过小 , 易使刀 头磨损 , 而使被 镗孔 如 容 从

转 过 一格 , 刀 头 在 径 向移 动 量 △ R 0 5 /5 = .1 镗 = 0 00 m m 图 3 () 为 倾 斜 型 , 角 为 5 。 8 用 于 镗 一 b 交 3 0 ,

刃带 宽 b = 。— .。 l 0 1 0 2

镗 杆 直 径 按 下 表 选取 :

1 孔径 . 件 3 3 2 g 4 5 0 0 5 0 17 7 8 1 5 8 l 6 0 0 1 4 0 l0 1

国

设 计及 应 用

孙雪娜

◆

■ 文 / 中捷机床有 限公司 肖红梅 沈 阳第一机床厂

摘 要 : 阐述 了孔加 工 中所 用的 几种 不 同样 式的 镗刀头通常作成正方形。结构如 图 1所示。机夹式 可

刀具 ( 刀 ) , 镗 所镗 孔 的装 卡 方 法 及 加 工 方 法。 总 结 调镗刀是利用试切法或专用对 刀仪来调节尺寸的。

L

I l 纠

—

l 棚

机夹式单 刃镗刀 ( 镗刀头) 的装夹特点 :

()镗 刀倾斜安装在镗杆 中 , 1 在镗盲孔或阶梯孔 工公 差 等级 可达 I7级 , T 粗糙 度 R a为 1 6 0 8 m。 时 , .— 1 J 为了使镗刀头在镗杆 内有较大 的安 装长度 并具 孔加工的质量决定机床精度和使用寿命。大多数箱体 、 有足够 的位置安放压 紧钉 和调节螺钉 , 刀头在 镗杆 镗 丝母座等零 件上的孔 系多采用镗i 加工 的工艺方法 , 上 安 装 倾 斜 角 6取 1 。 4 。 镗 通 孔 时取 6 0 , d 0 ~5 , 0 = 。 以 若加工 出的孔系达到 图纸 的精度要 求 需正确合理地 便 于 对 镗杆 的制 造 。 设计 与应 用 , 它是决定 箱体 孔加工质 量的重 要 因素。 下面介绍几种常用镗刀 的种类、设计及应 用。

牛人自制镗刀加工大直径高精度外圆,超实用!

牛人自制镗刀加工大直径高精度外圆,超实用!本文介绍一种加工高精度外圆的工艺。

在机床工作条件受到一定限制时,解决因工序复杂、工作量大等所产生的人为不稳定因素问题,在稳定产品质量、提高生产效率的同时,达到了节约生产成本的目的,并可推广至同类产品,获得更大的经济效益。

某工程机械套筒(见图1)φ 300h8外圆及φ 425h8外圆,凸台具有高尺寸精度,其与工件整体中心偏心(2±0.02)mm,与底盘上φ 22H7孔、凸台同偏心。

若由车床加工偏心凸台,后续加工中心加工偏心孔时难以保证位置度要求,需加工中心一次装夹完成。

市场上外圆镗刀加工范围较小,加工直径及加工深度难以满足此工件φ 425h8的加工需求,且工件非批量生产,定制镗刀成本高、周期长。

故本文介绍一种自制外圆镗刀,结构简单、制作难度低、加工范围广,可解决图1所示工件及同类型近似产品的加工问题。

图1 套筒简图1. 外圆加工工艺分析外圆加工方法通常有四种:车、磨、铣、镗。

在此工件φ425h8凸台的加工中,磨削是不必要的,只对另外3种加工方法进行分析。

若所有外圆及凸台均由车削完成,依靠四爪单动卡盘进行调整,(2±0.02)mm偏心距属于常规加工,易实现。

但后续钻孔定中将成为问题,加工中心在定中时,工件不能旋转,极值点附近压表变化值小,无法准确找到偏心极值点,底盘上φ22H7孔与凸台同偏心,两者间位置度难以保证。

凸台精加工若由铣削完成,表面质量及圆度将成为难题,因为数控机床的插补原理,铣圆是绝对不会圆的,加上机床丝杠有间隙、主轴转速与刀具进给搭配不良等因素,精度要求高的圆一般都不选择铣削加工,而选择铰或者镗,铣削在此工件外圆凸台加工中只能作为粗加工。

因此,为保证外圆凸台自身精度及钻孔位置精度,外圆凸台需选择车非偏心圆φ330k6及φ225K7为基准,粗铣偏心外圆凸台平衡加工余量、镗外圆及钻孔一次装夹完成,将车、铣和镗相结合,并以镗作为最终加工方式,实现了工艺路线的优化。

大直径双刃镗刀的设计

南阳理工学院本科生毕业设计(论文)学院(系):机电工程系专业:机械设计制造及其自动化学生:刘朝利指导教师:***完成日期 2012 年05 月南阳理工学院本科生毕业设计(论文)大直径双刃镗刀的设计Design of the Elliptic Gage Institutions总计: 15 页表格: 4 个插图: 11 幅南阳理工学院本科毕业设计(论文)大直径双刃镗刀的设计Design of the Large diameter two-edged sword boring学院(系):机电工程系专业:机械设计制造及其自动化学生姓名:刘朝利学号: 104021020035指导教师(职称)熊运昌(教授)评阅教师:完成日期: 2012.05南阳理工学院Nanyang Institute of Technology大直径双刃镗刀的设计机械设计制造及其自动化刘朝利[摘要]目前利用镗刀在镗床、车床或铣床上使用,为避免对零件粗·精镗加工利用同一主体,通过更换粗精镗模块来实现对对已有的孔进行粗加工、半精加工或精加工。

本机构简单,使用方便,镗削出的零件精确的特点,有较广的应用领域和市场前景。

设计好方案后,着重对大直径双刃镗刀粗镗刀头·刀架刀柄,以及用同一主体进行精镗加工的精镗刀头,等相关重要零件的设计过程做出了设计,[关键字]镗刀;设计;大直径,双刃,结构设计Design of the Large diameter two-edged sword boringMechanical Design, Manufacturing and Automation Major HE QingyangAbstract:Currently use sword in boring, boring lathe or use the milling machine, to avoid rough ·fine boring to partsprocessing using the same main body, through replacement roughing and boring module to realize the hole to to the rightness for rough machining, half finishing or finishing. This simple structure, easy to use, boring and cut out the characteristics of the precise parts, and have a wider application fields and the market prospect. Good design scheme, focuses on the large diameter two-edged sword boring boring cutter handle knife ·thick, and the use of the same subject fine processing of the essence of boring boring segment, and related important parts of the design process to make the design,Key words:elliptic rules;drawing;structure design目录1概述 (1)1.1 本课题涉及的问题在国内(外)研究状况综述与发展趋势错误!未定义书签。

双刃镗刀系列

双刃镗刀系列

佚名

【期刊名称】《《现代制造》》

【年(卷),期】2009(000)012

【摘要】双刃镗刀系列柄部采用TMG21接口的模块结构,结构可靠,选配灵活,刀具主偏角有90°(BTA型)、75°(BTB型)、80°(BTC型)三种结构形式,

镗孔范围为Ф20-201。

BTA型、BTB型同一尺寸规格采用同样大小的C形刀片,90°镗刀(BTA型)用80°刀尖镗孔,75°镗刀(BTB型)用100°刀尖加工通孔的独特结构设计,可以帮助用户降低一半的刀片消耗费用,并方便刀片管理。

双刃镗刀镗头与刀体的配合采用楔块式两面紧密贴合结构,使得整体连接强度高,刚性好,可以承担更大的切削载荷。

【总页数】1页(P55)

【正文语种】中文

【中图分类】TG156.81

【相关文献】

1.一种新型多用双刃可调镗刀 [J], 庞勇

2.双刃镗刀在镗床上的应用 [J], 马军;陈永;张中亭

3.伸缩式双刃深孔镗刀设计及有限元分析 [J], 黄丽;赵淑军;张文光;张吉辉;丁国富

4.数控双刃镗刀应用研究与扭力臂加工 [J], 王官明;顾吉仁;许丽

5.数控双刃镗刀应用研究与扭力臂加工 [J], 王官明;顾吉仁;许丽

因版权原因,仅展示原文概要,查看原文内容请购买。

镗刀的毕业设计

镗刀的毕业设计《镗刀设计与加工技术研究》摘要:本文主要从镗刀的设计、制造和加工技术等方面进行了综合研究,通过对镗刀的材料选择、结构设计以及加工工艺的分析,提出了一种新型镗刀的设计与制造方法,为提高镗刀的加工精度和效率提供了理论和技术支持。

一、绪论镗刀是一种重要的金属加工刀具,广泛应用于航空、航天、汽车、机械等领域的孔加工中。

随着现代制造业的发展,对镗刀的精度、寿命和效率要求越来越高。

通过对镗刀材料、结构和加工工艺等方面的研究,提高镗刀的性能和加工质量具有重要的意义。

二、镗刀的材料选择和设计1. 镗刀的材料选择镗刀的材料需要具备一定的硬度、耐磨性和韧性,以确保在高速旋转和重负荷下能够稳定工作。

常用的镗刀材料包括高速钢、硬质合金、陶瓷等。

根据具体的加工要求和工件材料,选择合适的材料对于提高镗刀的性能至关重要。

2. 镗刀的结构设计镗刀的结构设计包括刀体形状、刀头结构、切削刃的角度和刀尖半径等方面。

合理的结构设计可以减小镗刀的振动、提高切削稳定性,同时减少加工变形和提高刀具的寿命。

三、镗刀的制造工艺1. 数控镗刀的制造随着数控技术的发展,数控镗刀的制造工艺也在不断改进和完善。

采用数控加工中心和数控磨削机床,可以实现镗刀的精密加工,提高镗刀的加工精度和表面质量。

2. 刀杆的热处理对于镗刀的刀杆部分,通常需要进行热处理以提高其硬度和耐磨性。

热处理工艺的选择和控制对于保证镗刀的使用寿命和稳定性至关重要。

四、镗刀的应用与展望近年来,随着航空航天、汽车制造、机械制造等领域的快速发展,对镗刀的要求也日益提高。

未来,随着新材料、新工艺和新技术的不断涌现,镗刀的设计和制造技术也将不断得到改进和突破,为提高镗刀的精度、寿命和效率提供更多可能。

结论通过对镗刀的设计、制造和加工工艺进行综合研究,可以有效提高镗刀的性能和加工质量,满足现代制造业对镗刀的多样化需求。

加强对镗刀技术的研究和创新,对于推动制造业的发展和提升我国制造业的国际竞争力具有重要的意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南阳理工学院本科生毕业设计(论文)学院(系):机电工程系专业:机械设计制造及其自动化学生:刘朝利指导教师:***完成日期 2012 年05 月南阳理工学院本科生毕业设计(论文)大直径双刃镗刀的设计Design of the Elliptic Gage Institutions总计: 15 页表格: 4 个插图: 11 幅南阳理工学院本科毕业设计(论文)大直径双刃镗刀的设计Design of the Large diameter two-edged sword boring学院(系):机电工程系专业:机械设计制造及其自动化学生姓名:刘朝利学号: 104021020035指导教师(职称)熊运昌(教授)评阅教师:完成日期: 2012.05南阳理工学院Nanyang Institute of Technology大直径双刃镗刀的设计机械设计制造及其自动化刘朝利[摘要]目前利用镗刀在镗床、车床或铣床上使用,为避免对零件粗·精镗加工利用同一主体,通过更换粗精镗模块来实现对对已有的孔进行粗加工、半精加工或精加工。

本机构简单,使用方便,镗削出的零件精确的特点,有较广的应用领域和市场前景。

设计好方案后,着重对大直径双刃镗刀粗镗刀头·刀架刀柄,以及用同一主体进行精镗加工的精镗刀头,等相关重要零件的设计过程做出了设计,[关键字]镗刀;设计;大直径,双刃,结构设计Design of the Large diameter two-edged sword boringMechanical Design, Manufacturing and Automation Major HE QingyangAbstract:Currently use sword in boring, boring lathe or use the milling machine, to avoid rough ·fine boring to partsprocessing using the same main body, through replacement roughing and boring module to realize the hole to to the rightness for rough machining, half finishing or finishing. This simple structure, easy to use, boring and cut out the characteristics of the precise parts, and have a wider application fields and the market prospect. Good design scheme, focuses on the large diameter two-edged sword boring boring cutter handle knife ·thick, and the use of the same subject fine processing of the essence of boring boring segment, and related important parts of the design process to make the design,Key words:elliptic rules;drawing;structure design目录1概述 (1)1.1 本课题涉及的问题在国内(外)研究状况综述与发展趋势错误!未定义书签。

1.2 本人对课题任务书提出的任务要求.................... 错误!未定义书签。

1.3 课题重点研究问题及解决的思路...................... 错误!未定义书签。

1.4 完成本课题所必须的工作条件........................ 错误!未定义书签。

2 椭圆规机构原理设计 (1)2.1 椭圆规机构的工作原理.............................. 错误!未定义书签。

2.2 椭圆形成轨迹分析.................................. 错误!未定义书签。

2.3拟定设计实物工作原理图............................ 错误!未定义书签。

2.4 实现椭圆轨迹的分析................................ 错误!未定义书签。

3 椭圆规机构各部件的设计.................................. 错误!未定义书签。

3.1十字板的设计 (8)3.2滑块的设计 (8)3.3滑块杆............................................ 错误!未定义书签。

3.4螺纹连接杆........................................ 错误!未定义书签。

3.5连接板............................................ 错误!未定义书签。

3.6支撑架............................................ 错误!未定义书签。

3.7 传动杆............................................ 错误!未定义书签。

3.8 支架.............................................. 错误!未定义书签。

4 椭圆规机构零件的加工工艺编排............................ 错误!未定义书签。

4.1 十字板的加工工艺.................................. 错误!未定义书签。

4.2 螺纹连接杆的加工工艺.............................. 错误!未定义书签。

4.3 支架的加工工艺.................................... 错误!未定义书签。

4.4 连接板的加工工艺.................................. 错误!未定义书签。

4.5零件的装配与调试 (9)结束语 (11)参考文献 (12)致谢 (13)1概述当今数控机床的高速化,高精度化,对数控机床刀具提出了很高的要求,当今镗刀刀具质优价高,充分合理巧妙地运用刀具意义重大。

镗刀具有一个或两个切削部分、专门用于对已有的孔进行粗加工、半精加工或精加工的刀具,可在镗床、车床或铣床上使用。

在镗刀加工过程中,更安全高效的利用用金属切削刀具是金属切削工艺师门不断追求的目标之一,在优化机床刀具夹具工件所组成的供应系统中,镗刀具毫无疑问处于举足轻重的地位,围绕刀具展开研究往往是解决问题的关键。

这里介绍本人设计的一种大直径双刃镗刀及其使用说明。

大直径双刃镗刀的设计涉及镗刀设计。

结构设计及机械加工等多方面专业知识,该新型镗刀可缩短工艺过程中的调刀时间,帮助用户高速、小批量地生产产品,从而保证工厂和车间及时完成生产加工任务。

该双刃镗刀可以完成工件的粗加工、半粗加工、精加工;用同一个主体,更换镗头安装座,可以实现粗镗或精镗加工,降低客户的采购成本;镗削单元采用可转位小刀夹结构,可配90°、75°两种主偏角刀头,更换刀头可适用于不同加工。

孔加工能够修正前一道工序遗留下来的轴线弯曲、偏斜、不同轴等缺陷,是加工毛坯孔和预加工孔的常用方法,可转位双刃可调镗刀两端都有切削刃,切削时受力均匀可消除径向力对镗杆的影响,在数控加工中心的镗铣床上使用得越来越多。

2大直径双刃镗刀设计方案及分析2.1镗削加工过程中,相对于刀具系统的转动轴心,刀具自身如有一不平衡质量,在转动时因不平衡的离心力的作用而导致颠振的发生。

特别是在高速加工时刀具的动平衡性所产生影响很大。

本次设计突出的特点是保证大直径双刃镗刀刀具系统的动平衡,粗镗和精镗共用一个刀具主体,粗镗加工时两个刀刃同时工作,分布在中心两侧同时切削的刀刃,由于切削时产生的径向力相互平衡,可加大切削用量,提高生产效率。

1双刃粗镗设计效果图该方案的双刃粗镗加工,粗镗刀座安装在滑块上与主体相连,通过主体上的游标卡尺,调整刀具的径向尺寸,以适用150~200mm间各种尺寸的加工。

2.2通过对双刃粗镗设计方案的研究,衍生出双刃镗刀新用法如图2所示:此用法的优点:1)当双刀刃的调整尺寸不一样时,(径向相差0.4~0.6mm)轴向后刀刃比前刀刃短(小于(0.01mm,r如图2所示)这样后刀刃不切削只有前刀刃切削,从而有效防止两刀刃在孔内相互挤撞,表面粗糙度可大为提高,可达0.18~1.6um2)且有退刀的余地,可使用G76镗孔,有效的解决了退刀问题,23)前刀刃刀片磨损后可用做后刀刃刀片,大大减小了刀片消耗2.3在精镗加工时,只有一个切削刃工作,粗镗刀头及其所在滑块起到配重块的作用(如图3所示),便于实现各种尺寸的加工。

3.大直径双刃镗刀各部分组件的设计步骤3.1刀片的选用1)粗镗刀片的选用根据任务要求,刀片材料选用YG6硬质合金基体的新型复合涂层(TiC+Al2O3+TiN)刀片。

为保证刀片的可换性我们选用锥头为60度的沉头螺钉,刀片紧固形式设计为螺销压孔式结构。

可转位刀片型式3选用正三角形国标通用刀片,刀尖角为55°,法向后角为7°,不带断屑槽,刀片厚度S=3.97,刀尖圆角半径re=0.8±0.1mm,根据刀片圆弧半径相对应的最大推荐进给量为0.4~0.7;根据加工精度要求,刀片精度选用M 级。

确定可转位刀片型号为TCMW16T308 ;刀片切削刃长度Sa=ap/sinkrcosl=3/si n62.5°cos-4°=3.39mm;粗车时应满足切削刃长度L≥1.5Sa=5.086mm,所选刀片的主切削刃边长L≈11.6mm,可满足切削要求。

机夹可转位车刀刀头,车刀刀杆槽的几何角度设计已知参数:刀片法向后角anb=7°,刀片刃倾角lsb=0°;车刀的独立角度kr=62.5°,ls=4°,预选后角ao=4°;刀杆槽主偏角krg=kr=62.5°,刀杆槽刃倾角lsg=ls=-4°。

则刀杆槽前角gog可按下式计算:tangog=(tananb-a0/cosls)/1+tananbtanao/cosls)coslsg=0.052364957 可得aog=2.9975528°,取aog=3°。