RFQ及新产品开发流程

RFI与RFQ管理规定

XXXXXXXX有限公司RFI和RFQ管理规定文件编号:版本:编制:审核:批准:XXXXX有限公司发布RFI和RFQ管理规定1范围本办法适用于本公司所有客户的RFI、RFQ管理业务。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版本均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

《项目管理程序》《产品开发控制程序》3定义3.1需求文件包:包括RFI、RFQ的需求资料。

其媒介可以采用多种方式,如传真、电子邮件、商务函件等等。

3.2《报价BOM》:根据设计方案制作的物料清单,包含物料名称、规格及价格信息。

该表单需尽可能详细。

3.3RFI:Request For Information咨询要求书3.4RFQ:Request For Quotations 报价要求书3.5OA: Office Automation协同办公系统3.6NPV:Net Present Value净现值3.7《设计方案》:包含技术方案说明、外观式样、性能指标、开发周期、安全法律法规评估。

3.8平台方案:在公司现有平台按要求调整制定出的产品方案。

3.9新方案:公司没有产品平台,新制定的产品方案。

3.10预招标:在RFQ阶段寻找目标供应商和我公司一起应对车厂的RFQ工作,所进行的招标。

4职责4.1RFI职责4.1.1市场部门(国际事业部、国内OEM事业部):负责接收、反馈客户的信息及需求,跟进并反馈客户审核结果。

4.1.2技术中心:系统开发部负责RFI的组织与协调工作,客户需求分析、产品方案设计,组织技术专家做方案评审。

4.1.3工程部:客户有需要时,负责按产品方案对制造、工艺能力及制造成本进行评估。

4.1.4质量管理部:客户有需要时,负责对客户的质量要求及质量成本进行评估。

塑料件开发APQP

保险杠—按不同复杂程度约为国为60-80天。 天窗—45~50天。 小部件—30-40天。

模具的制造工艺:

1 常用的模具材料为方便用40Cr,45号钢。

2 制造顺序:

锻造毛胚胎

正火

铣平面侧面并倒角

粗车各部留出精车余量

(机加工)

热处理达到一定硬度

精车各部(电加工)

修毛刺,

钻孔

工艺文件准备

执行/ 更新

过程流程图

过程流程图 检查清单

生产过程 流程图

产品过程操 作指导书

执行

修订/ 整改

试生产控制 计划

控制计划 检查清单

生产控制 计划

检验指导书

检验流程 计划

执行

执行/ 更新

修订/ 整改

初始平面布 置图

平面布置图 检查清单

平面布置图

塑料注塑成行生产工艺,包括 注塑前的准备工作(原料造粒/干燥/着色,清筒,模具安装,脱模剂选择) 注射工作 成型塑料制品后处理工作

检具方案的锁定 加工精度要求 尺寸的准确性 材料选用要求

SAQE组织/确认

检具验证

三坐标测量

合 格 重复性再现性验证

A/B表

三坐标测量数据

检具操作指导书

检具制造

不 合 格

组装合理结构 操作方便 尺寸符合

加工精度要求 尺寸的准确性 材料选用要求

验收通过

潜在供应商评审(检具/ 夹具/零件) 报价

APQP的经验教训

关键量/检具清单

编制MSA计划

不合格,改进测量系统 计量型

MSA

R&R重复性和再现性 计数型

KPC清单

产生产品特性

特殊特性矩阵图

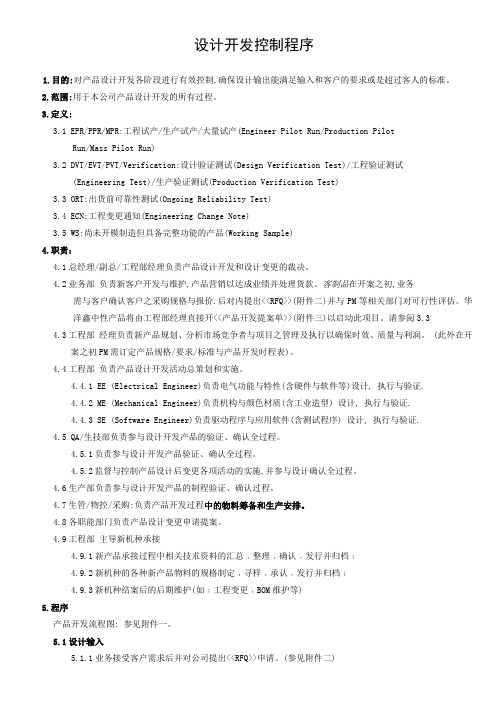

设计开发控制程序

1.目的:对产品设计开发各阶段进行有效控制,确保设计输出能满足输入和客户的要求或是超过客人的标准。

2.范围:用于本公司产品设计开发的所有过程。

3.定义:3.1 EPR/PPR/MPR:工程试产/生产试产/大量试产(Engineer Pilot Run/Production PilotRun/Mass Pilot Run)3.2 DVT/EVT/PVT/Verification:设计验证测试(Design Verification Test)/工程验证测试(Engineering Test)/生产验证测试(Production Verification Test)3.3 ORT:出货前可靠性测试(Ongoing Reliability Test)3.4 ECN:工程变更通知(Engineering Change Note)3.5 WS:尚未开模制造但具备完整功能的产品(Working Sample)4.职责:4.1总经理/副总/工程部经理负责产品设计开发和设计变更的裁决。

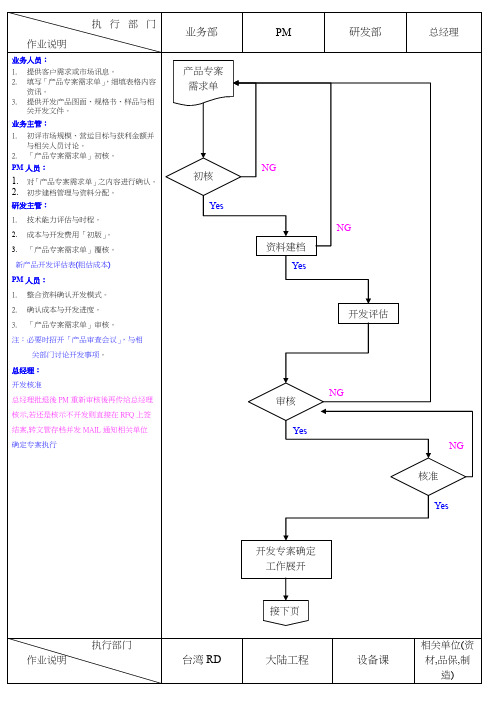

4.2业务部负责新客户开发与维护,产品营销以达成业绩并处理货款。

客制品在开案之初,业务需与客户确认客户之采购规格与报价.后对内提出<<RFQ>>(附件二)并与PM等相关部门对可行性评估。

华洋鑫中性产品将由工程部经理直接开<<产品开发提案单>>(附件三)以启动此项目。

请参阅3.34.3工程部经理负责新产品规划、分析市场竞争者与项目之管理及执行以确保时效、质量与利润。

(此外在开案之初PM需订定产品规格/要求/标准与产品开发时程表)。

4.4工程部负责产品设计开发活动总策划和实施。

4.4.1 EE (Electrical Engineer)负责电气功能与特性(含硬件与软件等)设计, 执行与验证.4.4.2 ME (Mechanical Engineer)负责机构与颜色材质(含工业造型) 设计, 执行与验证.4.4.3 SE (Software Engineer)负责驱动程序与应用软件(含测试程序) 设计, 执行与验证.4.5 QA/生技部负责参与设计开发产品的验证、确认全过程。

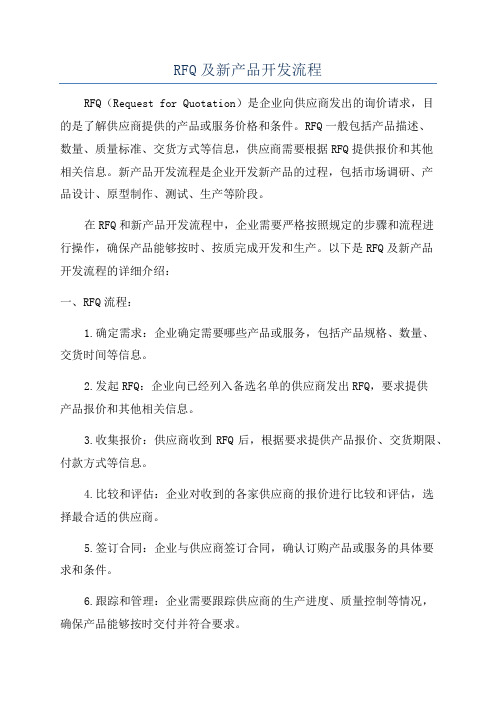

RFQ及新产品开发流程

RFQ及新产品开发流程RFQ(Request for Quotation)是企业向供应商发出的询价请求,目的是了解供应商提供的产品或服务价格和条件。

RFQ一般包括产品描述、数量、质量标准、交货方式等信息,供应商需要根据RFQ提供报价和其他相关信息。

新产品开发流程是企业开发新产品的过程,包括市场调研、产品设计、原型制作、测试、生产等阶段。

在RFQ和新产品开发流程中,企业需要严格按照规定的步骤和流程进行操作,确保产品能够按时、按质完成开发和生产。

以下是RFQ及新产品开发流程的详细介绍:一、RFQ流程:1.确定需求:企业确定需要哪些产品或服务,包括产品规格、数量、交货时间等信息。

2.发起RFQ:企业向已经列入备选名单的供应商发出RFQ,要求提供产品报价和其他相关信息。

3.收集报价:供应商收到RFQ后,根据要求提供产品报价、交货期限、付款方式等信息。

4.比较和评估:企业对收到的各家供应商的报价进行比较和评估,选择最合适的供应商。

5.签订合同:企业与供应商签订合同,确认订购产品或服务的具体要求和条件。

6.跟踪和管理:企业需要跟踪供应商的生产进度、质量控制等情况,确保产品能够按时交付并符合要求。

二、新产品开发流程:1.市场调研:企业需要进行市场调研,了解市场需求和竞争环境,确定新产品的市场定位和特点。

2.产品设计:企业进行产品设计,包括技术规格、外观设计、功能特点等,确保产品能够满足市场需求。

3.原型制作:企业制作产品原型,进行测试和改进,确保产品质量和性能符合要求。

4.生产准备:企业筹备生产资料和设备,准备生产新产品所需的材料和人力资源。

5.生产调试:企业进行生产调试,保证生产工艺和技术流程的稳定性和可靠性。

6.试产和批量生产:企业进行试产和批量生产,确保产品能够按量、按质生产和交付。

7.市场推广:企业进行新产品的市场推广和销售,提高产品的知名度和市场占有率。

通过严格执行RFQ流程和新产品开发流程,企业能够有效管理供应链和产品开发过程,保证产品的质量和交付效率,提高企业的竞争力和盈利能力。

RFQ及新产品开发流程教学文案

R F Q及新产品开发流

程

備註:

2.若為延伸 TYPE 則由大陸工程處理(如新增顏色,電鍍規格,修改柱高焊腳長等)

3.此流程從 2D拆圖到T1樣品約45~50天,到試產約4個月

若T1送樣後2個月業務一直無回覆客戶承認狀況

(此時間EVT,塑模補滿穴PVT是繼續進行)

,還是按照流程,安排試產做結案動作.後續客戶有設變需求請業務提ECR設變若是客訴,則依照客訴問題由權責單位提ECR設變

4.工程開發階段(圖面為X版)若有設變則開ECN 變更

若以發行正式A版圖面也須開ECR,ECN 變更

5.開發中產品過程中若有設變,一律需變更圖面板次發行

也一律需開修模申請單(無論是否有金額)

6.若為內部降低成本或改善製程,若只是修模,不重新開模,

由需求單位提ECR變更,若需重新開模(重做治具),

由提出單位會同相關單位(工程,設備,模具)提專案報告,

向相關單位做專案會議報告,

在會議上由劉副總,李副總,王總,焦總做最後決定

7.所有新開發案件在未結案前,其所提出的單據上皆須註明 RFQ編號

以利後續開發費用整理

相關表單:

收集于网络,如有侵权请联系管理员删除。

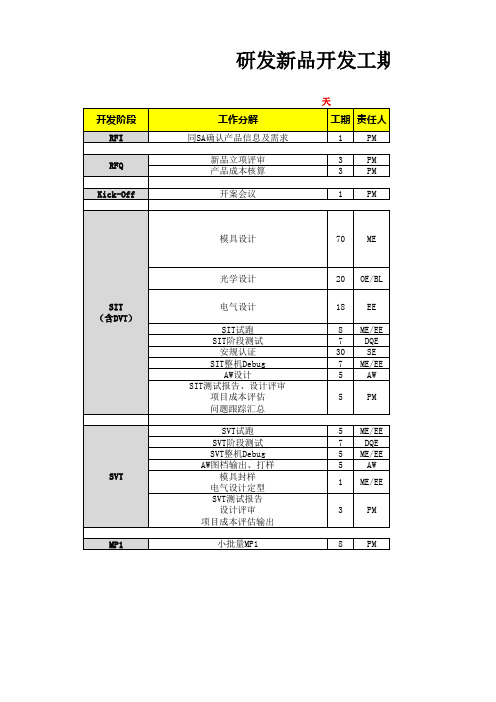

新品研发各阶段工期V1.3

SVT试跑 SVT阶段测试 SVT整机Debug AW图档输出、打样

模具封样 电气设计定型 SVT测试报告

设计评审 项目成本评估输出

小批量MP1

70 ME

20 OE/BL

18 EE

8 ME/EE

7 DQE

30 SE

7 ME/EE

5

7 DQE

5 ME/EE

2、OSD界面设计和AW工作可提前进

行,并且可不计入总工期

3、机种Debug调试时间±5

4、套用已完成的模组设计,则光学设 计周期为1周(若外购模组则为0)

131

5、MP1不计入新品开发总工期内

6、总工期只作参考,实际开发中有些

工作可并行进行

开发阶段 RFI RFQ

Kick-Off

SIT (含DVT)

SVT MP1

研发新品开发工期表

工作分解 同SA确认产品信息及需求

新品立项评审 产品成本核算

开案会议

天

工期 责任人

1

PM

3

PM

3

PM

1

PM

模具设计

光学设计

电气设计

SIT试跑 SIT阶段测试

安规认证 SIT整机Debug

AW设计 SIT测试报告、设计评审

5

AW

1 ME/EE

3

PM

8

PM

总工期

发工期表

说明

ID:2天 MD:10天 Mock-up:8天 开模Ts~T1:30~35天 T1~Tn:20天 设计:5天 光学验证:15天 Sch(Circuit):3天 PCB:12天 调试:3天

注:工期单位为 阶段工期参考 1 6 1

EVT-DVT-PVT-MP流程

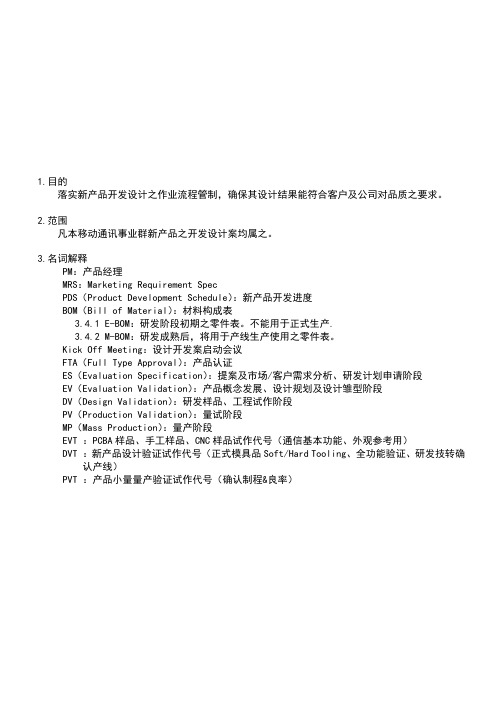

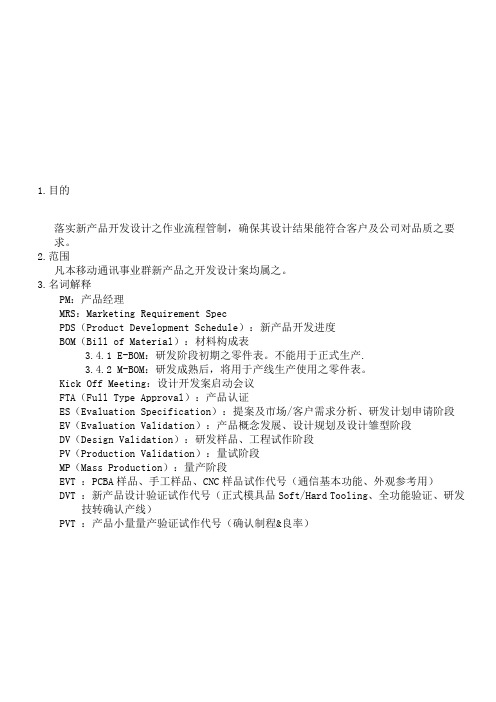

1.目的落实新产品开发设计之作业流程管制,确保其设计结果能符合客户及公司对品质之要求。

2.范围凡本移动通讯事业群新产品之开发设计案均属之。

3.名词解释PM:产品经理MRS:Marketing Requirement SpecPDS(Product Development Schedule):新产品开发进度BOM(Bill of Material):材料构成表3.4.1 E-BOM:研发阶段初期之零件表。

不能用于正式生产.3.4.2 M-BOM:研发成熟后,将用于产线生产使用之零件表。

Kick Off Meeting:设计开发案启动会议FTA(Full Type Approval):产品认证ES(Evaluation Specification):提案及市场/客户需求分析、研发计划申请阶段EV(Evaluation Validation):产品概念发展、设计规划及设计雏型阶段DV(Design Validation):研发样品、工程试作阶段PV(Production Validation):量试阶段MP(Mass Production):量产阶段EVT :PCBA样品、手工样品、CNC样品试作代号(通信基本功能、外观参考用)DVT :新产品设计验证试作代号(正式模具品Soft/Hard Tooling、全功能验证、研发技转确认产线)PVT :产品小量量产验证试作代号(确认制程&良率)4.管理重点:产品概念发展/设计规划阶段(ES):4.1.1 提案客户产品之开发构想,由产品规划人员提出开发案申请。

4.1.2 市场/客户需求分析:(A)市场信息,销售预计(B)成本预估(C)必要时合同审查之结果(D)国际或国家法规4.1.3 可行性分析:视产品需求,可由产品规划人员主导进行市场分析及技术可行性分析(RD),客制化的专案项目的市场可行性分析可由客户承担4.1.4 提出产品规格书及专案计划:PM依据『MRS』与Project Team人员共同研讨各项设计需求,(A) 项目组织结构:(1)每一新产品研发项目需指派 PM 负责整个计划之推动。

日产产品开发流程关键节点定义

联合新产品质量程序 开发-生产周期缩短程序(缩短工程阶段) 正规模具整车试制 生产线第一轮试制生产 生产线第二轮试制生产 与S-lot相同,在V-3P流程中称为VC-lot 与PT相同,在V-3P流程中称为PT-lot 批量生产 零件提交保证书

2

开发流程 类别

东风日产乘用 车公司

开发流程图

开发阶段名称

要求事项评审和项目策 划

里程碑节点 阶段交付物

/

RFQ回复及对应阶段的 ANPQP文件

阶段验收证明 客户签署的开发协议

设计完成

工装模具正规化

工程正规化

/

S-lot

PT1

对应阶段的ANPQP文件

S-lot样件及对应阶段的 ANPQP文件

PT1样件及对应阶段的 ANPQP文件

图纸认可信息及回传冻 结设计图纸

试装合格报告

试装合格报告

PT2

PT2样件及对应阶段的 ANPQP文件

试装合格报告

初期流动和量产 SOP

对应阶段的ANPQP文件 客户签署PSW

1

东风日产乘用 车公司

术语

ANPQP V-3P S-lot PT1 PT2 VC-lot PT lot SOP PSW

重要术语释义

EVTDVTVTMP流程

1.目的落实新产品开发设计之作业流程管束,保证其设计结果能切合客户及公司对质量之要求。

2.范围凡本挪动通信事业群新产品之开发设计案均属之。

3.名词解说3.1 PM:产品经理3.2MRS:Marketing Requirement Spec3.3PDS(Product Development Schedule ):新产品开发进度3.4BOM(Bill of Material):资料组成表3.4.1 E-BOM :研发阶段早期之部件表。

不可以用于正式生产 .3.4.2 M-BOM:研发成熟后,将用于产线生产使用之部件表。

3.5Kick Off Meeting :设计开发案启动会议3.6FTA (Full Type Approval):产品认证3.7ES (Evaluation Specification):提案及市场 / 客户需求剖析、研发计划申请阶段3.8EV (Evaluation Validation):产品观点发展、设计规划及设计雏型阶段3.9DV (Design Validation):研发样品、工程试作阶段3.10PV (Production Validation):量试阶段3.11MP(Mass Production ):量产阶段3.12 EVT 1.x:PCBA样品、手工样品、 CNC样品试作代号(通信基本功能、外观参照用)3.13DVT 2.x:新产品设计考证试作代号(正式模具品Soft/Hard Tooling 、全功能考证、研发技转确认产线)3.14PVT 3.x:产品小量量产考证试作代号(确认制程&良率)段ES EV DV PV MP EOL 段品观点观点及型研品工程作量量品下市明展段划段段段段段段段正式模包正式模具模具收模具段手工模CNC模(Soft/Hard品模具移Tooling)(T1⋯)EVT 1.1DVT 2.1PVT 3.1作代号EVT 1.2DVT 2.2PVT 3.2:::BOM E-BOM E-BOM/M-M-BOM M-BOM BOMMK Product Description Documents止机ID ID Dummy Sample Color Packaging User Plan Design ManualPCB RF/BBHW PCB FTAStackingLAYOUTStacking Mockup Tooling sampleToolingME ToolingDrawing Sample TransferVerificationManual S/W Integration TestSW MMI Check/ Field Trial/ UserTreeTrial部件承Lifecycle划部件承QC /QA phase 改品/ 段划及告IPQCObsolete划Assy' Test FIXTURE/PE TOOLS/ Test plan/Service Manual料存档Line Certification4.管理重点:4.1品观点展/划段(ES):提案客品之开构思,由品划人提出开案申。

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))汽车(整车、零部件)的开发是相当复杂的项目工程,众所周知,项目的三要素:时间、质量与成本,那么如何在大量的设计和验证过程中保证项目质量的同时,确保项目进度?每家公司都有自己的项目管理方式,今天梳理几家OEM的项目管理流程供大家参考。

所有汽车新项目的开发和管理,都会把质量放在第一,质量广义上代表一种能力,包含了一家品牌汽车厂的制造能力、管理能力、研发能力与业务能力,其实统统都可以叫质量能力,汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关。

大众集团大众集团对于新项目的开发流程就如上图所示,整个项目节点划分非常细,其中最关键点分别是:PF项目确认、B认可、0S零批量以及SOP量产。

B认可后,所有零部件供应商必须要进行开模,相当于实物制造启动指令;0S交样也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装、各路况路试、供应商首批样件检验和认可,供应商产能评审2TP等等。

沃尔沃沃尔沃的节点名称和描述较大众而言更为详细,造车理念也是贯彻了欧洲人的精细,有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的量产全检,用通用体系的术语叫GP12,GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离。

日产日产的流程是分为从Phase1~Phase5,初看让人觉得日系的项目很简单,其实只是化繁为简,可以看看图二,每个阶段中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段,其中一些关键字:1、VC lot代表试装样件,主机厂试验和实车试装;2、PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证;3、PT2预批量生产,需要完成制造过程能力审核;日系这种地图指导式的项目开发流程,让人觉得非常可靠,一环扣一环的感觉。

通用通用汽车是贯彻先期质量策划的先驱,其流程和体系被业界广为效仿,甚至很多零部件供应商直接照搬通用的流程体系,这个流程对于文件、订单方式、造车区域有了明确的定义,让初学者和新手可以一目了然,正式物流订单分为小批量、中批量、大批量。

新产品开发流程(PCB)

新产品开发流程(PCB板)受控标记修订履历:1、目的通过新产品开发程序控制,以确保新产品(或改型产品)的形成过程中,能满足客户的质量、成本、期限要求。

2、范围2.1 对售后市场上的产品;2.2 用户对产品质量先期策划控制程序无要求的;2.3 如顾客特定要按规定的程序来开发或改进产品,本程序将不适用;2.5 本程序同样适用于本公司的供方。

3、定义3.1 C类产品在设计阶段未定型产品类型;3.2 A类产品已完成设计但未经过小批量生产和市场确认的产品类型;3.3 B类产品经过小批量生产后或市场确认的产品类型;4、职责4.1 过程管理者—副总经理(技术)。

4.2 过程责任者—技术部长、经理。

4.3 过程支持者—总经理、副总经理、部门负责人、业务代表、客户经理、设计、品质、采购、管理、物流、安全等相关人员。

5、程序6 流程7 相关文件7.1《设备管理程序》7.2《工装、模具管理程序》7.3《监控和测量装置控制程序》7.4《供方选择评价控制程序》7.5《文件与资料控制程序》7.6《纠正和预防措施控制程序》7.7《质量记录控制程序》8 记录表格8.1REAQR070801《项目时间进度表》8.2REAQR070802《设计输入评审记录表》8.3REAQR070803《样件评审记录表》8.4REAQR070804《项目文件和资料清单》苏州爱力易达电气控制技术有限公司项目时间进度表机型:___________________产品:___________________编号:___________________版本:___________________苏州爱力易达电气控制技术有限公司项目时间进度表苏州爱力易达电气控制技术有限公司项目进度表苏州爱力易达电气控制技术有限公司设计输入评审表苏州爱力易达电气控制技术有限公司样件评审记录表苏州爱力易达电气控制技术有限公司项目文件和资料清单编制/日期:审核/日期:第16 页共16 页。

RFQ及新产品开发流程

RFQ及新产品开发流程RFQ(Request for Quotation)是指向供应商或承包商发送询价要求的文件。

通过RFQ,采购者可以向潜在供应商了解产品和服务的成本和可行性。

同时,新产品开发流程是指企业为了满足市场需求并提高竞争力,进行新产品研发与推出的一系列步骤。

本文将详细介绍RFQ及新产品开发流程。

一、RFQ流程1.需求分析:采购部门与相关部门合作,明确需求,确定采购细节和要求。

2.编制RFQ文件:采购部门根据需求分析结果,编制RFQ文件,包括产品描述、技术要求、数量、交货时间等信息。

3.发送RFQ:将RFQ文件发送给潜在供应商,要求他们提供报价和相关信息。

4.接收报价:供应商按照要求提供报价和所需信息。

5.比较报价:采购部门根据报价、产品质量、交货期等因素来进行比较和评估。

6.选择供应商:根据评估结果,选择最合适的供应商。

7.签订合同:与供应商进行合同谈判,签订供应合同。

8.监控供应:跟踪供应商的交货和服务质量,确保供应链的顺畅。

1.市场调研:通过市场调研了解市场需求、竞争对手及消费者的反馈,确定新产品的市场定位。

2.制定产品概念:基于市场调研结果,确定新产品的核心功能、特点和目标用户,形成产品概念。

3.技术开发:进行产品设计、原型制作等技术开发工作,确保新产品的功能和质量。

4.测试评估:对新产品进行测试和评估,包括性能测试、用户体验评估等,发现和解决问题。

5.生产计划:根据测试评估结果,制定新产品的生产计划,包括生产工艺、采购材料等。

6.生产制造:按照生产计划进行生产制造工作,确保产品符合质量标准和交货期要求。

7.销售推广:制定产品销售推广计划,进行市场推广、产品宣传等活动,提高产品的知名度和销量。

8.市场反馈:对新产品的市场反馈进行收集和分析,了解用户对产品的意见和需求,进行产品改进和升级。

9.产品改进:根据市场反馈和销售数据,对产品进行改进和升级,提高产品的竞争力和用户满意度。

10.维护和续期:定期对产品进行维护和续期,例如提供售后服务、更新升级等,保持产品的竞争力和市场份额。

阿里巴巴RFQ攻略

阿里巴巴RFQ攻略MBA特训营里面关于RFQ的攻略想必参加过第四课的童鞋都受益匪浅。

不过里面对于RFQ的一些功能类目很多没有作更为细致的解说。

这里首先将自己对更为详细的RFQ各项菜单用途说一遍,然后再将对课程的理解和实践说一下,最后谈谈自己的RFQ攻略。

RFQ有以下三种:1.自我定制的邮件标题为:今日定制的采购需求 - 采购直达2.系统推荐的:邮件标题为:View new trade opportunities matching your requirements in Trade Alert3.还有一个则是可以在采购直达里面的search里面搜索得到。

自我定制的,如果关键词设置较为合理的话,一般匹配度比较高,都会是我们真正需要的RFQ,但也会有一些不匹配的RFQ。

系统推荐的,则有相当一部分是匹配度不怎么高,不是我们需要的菜。

除了这个获得RFQ的途径外,也可以通过以下途径进入RFQ,并搜索你需要的关键词的RFQ:My Alibaba->我的外贸服务->买家委托采购->报价直达资格有些版本可能为:My Alibaba->我的外贸服务->采购直达截图如下。

进入这个截图的页面后首先看看各个菜单的功能。

一、收到的RFQ进入这个页面后,会出现几个分菜单,以下对此页面的几个分菜单功能稍作说明:1.我定制的RFQ点击此菜单,可以编辑关键词和类目,获得5个RFQ关键词类目。

大家可以根据自己的需要进行关键词和类目的选择。

这里要说明的是,关键词和类目的匹配对于搜索结果有一定的影响。

所以要合理选择。

2.系统推荐的RFQ这个就是系统根据你的产品情况,RFQ记录,以及相关信息推荐给你的RFQ,匹配度低于定制RFQ,但还是有一些值得去捞一捞。

3.去采购平台查看更多RFQ此菜单点击进去会显示更多更新的RFQ,一般从上到下是以RFQ的发布时间的新旧排列的。

4.search功能这个很重要,可以根据自己的关键词去搜索需要的RFQ,而且不仅可以搜到最新的,一些以前的RFQ 都可以搜索出来,这样就有机会多获得客户资料。

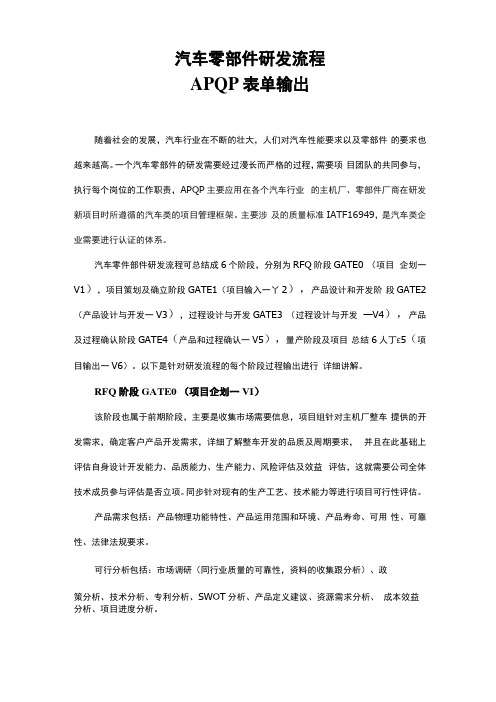

汽车零部件研发流程及APQP表单输出

汽车零部件研发流程APQP表单输出随着社会的发展,汽车行业在不断的壮大,人们对汽车性能要求以及零部件的要求也越来越高。

一个汽车零部件的研发需要经过漫长而严格的过程,需要项目团队的共同参与,执行每个岗位的工作职责,APQP主要应用在各个汽车行业的主机厂、零部件厂商在研发新项目时所遵循的汽车类的项目管理框架。

主要涉及的质量标准IATF16949,是汽车类企业需要进行认证的体系。

汽车零件部件研发流程可总结成6个阶段,分别为RFQ阶段GATE0 (项目企划一V1),项目策划及确立阶段GATE1(项目输入一丫2),产品设计和开发阶段GATE2 (产品设计与开发一V3),过程设计与开发GATE3 (过程设计与开发—V4),产品及过程确认阶段GATE4(产品和过程确认一V5),量产阶段及项目总结6人丁£5(项目输出一V6)。

以下是针对研发流程的每个阶段过程输出进行详细讲解。

RFQ阶段GATE0 (项目企划一VI)该阶段也属于前期阶段,主要是收集市场需要信息,项目组针对主机厂整车提供的开发需求,确定客户产品开发需求,详细了解整车开发的品质及周期要求,并且在此基础上评估自身设计开发能力、品质能力、生产能力、风险评估及效益评估,这就需要公司全体技术成员参与评估是否立项。

同步针对现有的生产工艺、技术能力等进行项目可行性评估。

产品需求包括:产品物理功能特性、产品运用范围和环境、产品寿命、可用性、可靠性、法律法规要求。

可行分析包括:市场调研(同行业质量的可靠性,资料的收集跟分析)、政策分析、技术分析、专利分析、SWOT分析、产品定义建议、资源需求分析、成本效益分析、项目进度分析。

关键输出物:《客户项目信息表》、《客户技术资料》、《客户样件》、《客户需求表》、《成本策划分析表》、《项目可行性分析报告》项目策划及确立阶段GATE1(项目输入一丫2 )根据客户的整车开发需求,如产品物理和功能特性、产品应用范围和环境、产品寿命、可靠性、可用性、产品法规要求、试验要求、性能要求等制定产品开发计划表、新产品的需求定义表来明确产品在设计开发过程的输入整车或系统及参数需求。

RFQ及新产品开发流程

备注:

1.T1送样後,若客户有急订单需出货,业务提ECR or 连络单

经最高主管签核後,另外先安排订单出货生产,其余流程继续执行

2.若为延伸TYPE 则由大陆工程处理(如新增颜色,电镀规格,修改柱高焊脚长等)

3.此流程从2D拆图到T1样品约45~50天,到试产约4个月

若T1送样後2个月业务一直无回覆客户承认状况

(此时间EVT,塑模补满穴PVT是继续进行)

,还是按照流程,安排试产做结案动作.後续客户有设变需求请业务提ECR设变若是客诉,则依照客诉问题由权责单位提ECR设变

4.工程开发阶段(图面为X版)若有设变则开ECN 变更

若以发行正式A版图面也须开ECR,ECN 变更

5.开发中产品过程中若有设变,一律需变更图面板次发行

也一律需开修模申请单(无论是否有金额)

6.若为内部降低成本或改善制程,若只是修模,不重新开模,

由需求单位提ECR变更,若需重新开模(重做治具),

由提出单位会同相关单位(工程,设备,模具)提专案报告,

向相关单位做专案会议报告,

在会议上由刘副总,李副总,王总,焦总做最後决定

7.所有新开发案件在未结案前,其所提出的单据上皆须注明RFQ编号

以利後续开发费用整理

相关表单:。

EVTDVTPVTMP流程

1.目的落实新产品开发设计之作业流程管制,确保其设计结果能符合客户及公司对品质之要求。

2.范围凡本移动通讯事业群新产品之开发设计案均属之。

3.名词解释PM:产品经理MRS:Marketing Requirement SpecPDS(Product Development Schedule):新产品开发进度BOM(Bill of Material):材料构成表3.4.1 E-BOM:研发阶段初期之零件表。

不能用于正式生产.3.4.2 M-BOM:研发成熟后,将用于产线生产使用之零件表。

Kick Off Meeting:设计开发案启动会议FTA(Full Type Approval):产品认证ES(Evaluation Specification):提案及市场/客户需求分析、研发计划申请阶段 EV(Evaluation Validation):产品概念发展、设计规划及设计雏型阶段DV(Design Validation):研发样品、工程试作阶段PV(Production Validation):量试阶段MP(Mass Production):量产阶段EVT :PCBA样品、手工样品、CNC样品试作代号(通信基本功能、外观参考用)DVT :新产品设计验证试作代号(正式模具品Soft/Hard Tooling、全功能验证、研发技转确认产线)PVT :产品小量量产验证试作代号(确认制程&良率)4.管理重点:产品概念发展/设计规划阶段(ES):4.1.1 提案客户产品之开发构想,由产品规划人员提出开发案申请。

4.1.2 市场/客户需求分析:(A)市场信息,销售预计(B)成本预估(C)必要时合同审查之结果(D)国际或国家法规4.1.3 可行性分析:视产品需求,可由产品规划人员主导进行市场分析及技术可行性分析(RD),客制化的专案项目的市场可行性分析可由客户承担4.1.4 提出产品规格书及专案计划:PM依据『MRS』与Project Team人员共同研讨各项设计需求,(A) 项目组织结构:(1)每一新产品研发项目需指派 PM 负责整个计划之推动。

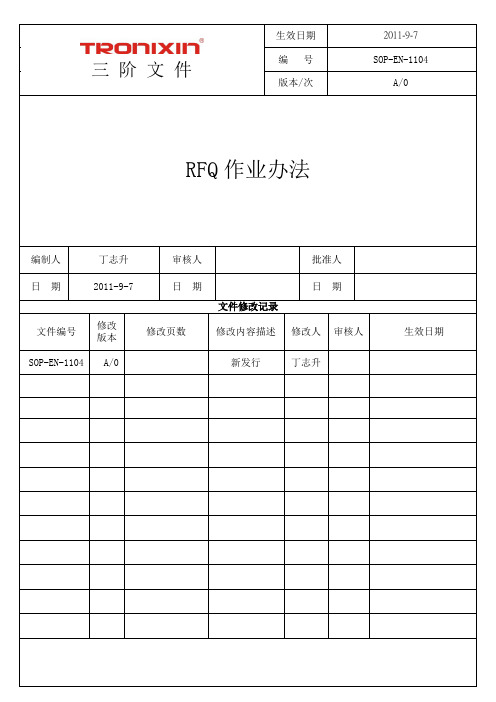

SOP-EN-1104 RFQ作业办法

三阶文件生效日期2011-9-7编号SOP-EN-1104 版本/次A/0RFQ作业办法编制人丁志升审核人批准人日期2011-9-7 日期日期文件修改记录文件编号修改版本修改页数修改内容描述修改人审核人生效日期SOP-EN-1104A/0 新发行丁志升RFQ作业办法版本/次A/0一、目的:1.1及时满足客户之需求,以符合时效性及合理性。

1.2适时反应市场需求、趋势,提升公司竞争力。

二、范围:2.1适用于本公司所有业务单位。

2.1.1适用于本公司已有之产品系列,因功能的增加与变更而使产品不在既有之料号范围内者皆属之。

2.1.2适用于本公司未有之产品系列,评估其未来市场趋势,具有开发价值者属之。

2.1.3为因应客户需求而订购本公司未有之产品系列。

三、权责:3.1业务部:3.1.1客户之沟通、竞争者样品之搜集、客户要求之具体反应及“RFQ申请评估表”之填写提出。

3.1.2内部核决后与客户之沟通、确认与后续交易执行。

3.2研发部:3.2.1 见作业内容7.4。

3.2.2 遇有特殊状况,研发可提《RFQ申请评估表》。

四、定义:RFQ:Request For Questionary.五、参考文件:无六、作业流程见2of4RFQ作业办法版本/次A/0权责单位作业流程使用窗体提出需求审核登记执行RFQ核准申请人签收分发与归档NG NG申请单位申请单位主管研发部助理产品工程师研发部主管申请人研发部助理RFQ申请评估表RFQ申请评估表RFQ申请评估表RFQ申请评估表RFQ申请评估表RFQ申请评估表RFQ申请评估表RFQ作业办法版本/次A/0七、作业内容7.1申请:7.1.1申请人员应与客户或供货商做充分之沟通或根据市场之潜在需求做详细评估,认为具有开发/修改价值时则填写“RFQ申请评估表”。

7.1.2申请人员填写:客户(供货商)名称、客户(供货商)等级、产品需求特性说明、期望送样日期、期望量产日、期望交期、目标单价、年需求量、竞争者,并应针对客户之特性、重要性及能提供之资源及产品未来趋势做说明。

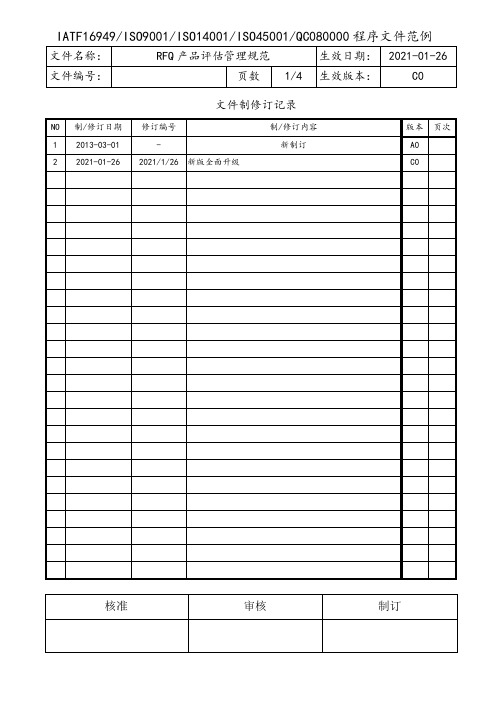

RFQ产品评估管理规范

文件制修订记录1.0目的:1.1及时满足客户之需求,以符合时效性及合理性。

1.2适时反应市场需求、趋势,提升公司竞争力。

2.0范围:适用于公司销售的所有产品。

3.0定义:RFQ: Request For Quotation4.0职责:4.1营销部:负责与客户沟通、竞争者样品搜集、客户要求具体反应及《RFQ申请单》填写提出。

4.2研发部:负责对客户需求的产品进行成本及开发可行性评估。

5.0内容及要求:5.1报价申请:5.1.1营销部应与客户做充分沟通或根据市场潜在需求做详细评估,认为具有开发/修改价值时填写《RFQ申请单》。

5.1.2申请人员根据报价条件,与客户确认相关资讯后填写申请单,如果客户有特殊要求,必须在申请单上填写清楚。

如果客户有提供图面,样品,邮件等资料,申请人应同时附于申请单后一起提供给研发部。

5.2审核:5.2.1申请单位审核:申请人填写完整申请单课长审核通过后,交由单位主管/经理核准需填写同意或不同意之理由,若同意则转交研发部进行评估,若不同意则交由申请人,并对客户说明其理由。

5.2.2研发确认签收:研发文员收到《RFQ申请单》后,交由研发课长确认,确认资料信息是否填写清晰,如信息填写清晰可交由文员进行登记并编写RFQ单号;如信息模糊,无法进行报价,直接退件,由申请单位重新确认。

5.3接案:5.3.1研发部接收《RFQ申请单》后,由研发课长指定项目负责人员进行成本评估分析。

5.3.2项目负责人接到评估申请后,1小时内回复评估完成时间,并由文员记录到电子档的研发RFQ完成进度一览表,文员统一每天以邮件方式发给营销部。

5.4成本分析:5.4.1确认评估项目:项目负责人根据《RFQ申请单》申请人所填写项目,确认所评估之产品的产品状态,评估项目,预计订单量,电镀规格要求,材质要求,包装要求,环保要求,测试要求等信息进行产品评估5.4.2产品或部品为公司内制时,需与模治具相关负责人进行讨论评估,并要求评估人对模治具报价及模具相关参数:5.4.2.1五金件参数:原料宽度,冲压步距,料带数,一次冲压出数,冲速,模具费等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

R F Q及新产品开发流程

备注:

2.若为延伸 TYPE 则由大陆工程处理(如新增颜色,电镀规格,修改柱高焊脚长等)

3.此流程从 2D拆图到T1样品约45~50天,到试产约4个月

若T1送样後2个月业务一直无回覆客户承认状况

(此时间EVT,塑模补满穴PVT是继续进行)

,还是按照流程,安排试产做结案动作.後续客户有设变需求请业务提ECR设变若是客诉,则依照客诉问题由权责单位提ECR设变

4.工程开发阶段(图面为X版)若有设变则开ECN 变更

若以发行正式A版图面也须开ECR,ECN 变更

5.开发中产品过程中若有设变,一律需变更图面板次发行

也一律需开修模申请单(无论是否有金额)

6.若为内部降低成本或改善制程,若只是修模,不重新开模,

由需求单位提ECR变更,若需重新开模(重做治具),

由提出单位会同相关单位(工程,设备,模具)提专案报告,

向相关单位做专案会议报告,

在会议上由刘副总,李副总,王总,焦总做最後决定

7.所有新开发案件在未结案前,其所提出的单据上皆须注明 RFQ编号

以利後续开发费用整理

相关表单:。