物流与看板

看板与安灯物流拉动系统简介

KANBAN SYSTEM 看板物料拉动系统

线旁操作工每次从新的物流箱中取出第一个部件时,投出箱内那一张看板卡,线旁班组长根

据安东板音乐,每半小时将料架上的看板卡统

一放到车间中央邮箱,

RDC 配送三一拉动的物料到看板工程

物流工将线旁拉动的物料运

送至线旁料架上,并在每个物流工人从该工位上收集空

箱,收卡员工每半小时从车

送回空箱,整理收回看板卡

进行电脑扫描向RDC 进行物料

拉动 1 2 3 4

5

ANDON SYSTEM 安东物料拉动系统

当暗灯上用剩最后几个零件时(拇指卡物料工从协配仓库库位中取出物料,接收工将物流工沿生产线运送物料到

所需要工位,并取走空箱

暗灯上物料索取灯亮,电脑

系统并同时向供应商发出物物流工从暗灯板上取走暗灯

卡,并按动按钮向装配人员

确认物料已经发送

1 2 3 4

5 E F G

A B C

暗

灯

卡 物流工送回空的物流料架并

将暗灯卡放回暗灯按板上

6。

看板系统培训(物流配送)

27

31

物流基础

企业竞争的焦点的变化

市场的要求: 1. 2. 3. 4. 5. 短期,小批量 投入小,周转快,适应强 资源上扬,控制成本 降低库存,减少浪费 利润低,保质量

Material 70% Overhead 25% Labor 5%

企业竞争的焦点: 1. 2. 3. 4. 全面品质控制 完全客户需求 快速市场应变 竞争性价格

Imbalance = AT - TAKT H Cycle of Imbalance = AT

看板系统

现实问题

新产品KANBAN设定与整个进度的同步!

ECN变更中产生新物料的KANBAN建立的效率提高!

直接KANBAN之免检管理方式! KANBAN系统中供应商来料品质及运送料时间的控制! KANBAN系统中呆废料之预防与处理! 帐物一致一直是人员管理上的问题,如何防范!

物流管理

--看板(Kanban)

目

录

物流基础

看板系统

---------------------------------------------------------------

3

10

看板运作体系实例

Kanban系统的建立

---------------------------------------------------------------

看板系统

看板卡

1.元件编号

936-019-01 SPG3 CTRL SET CASING ASSY

KANBAN盒

2.元件描述

KANBAN SIZE 5000 USAGE RIP-#3 SUPPLY CELL-7

对物流的理解

对物流的解释解释一:物流是指为了满足客户的需要,以最低的成本,通过运输、保管、配送等方式,实现原材料、半成品、成品及相关信息由商品的产地到商品的消费地所进行的计划、实施和管理的全过程。

物流构成:商品的运输、配送、仓储、包装、搬运装卸、流通加工,以及相关的物流信息等环节。

物流活动的具体内容包括以下几个方面:用户服务、需求预测、定单处理、配送、存货控制、运输、仓库管理、工厂和仓库的布局与选址、搬运装卸、采购、包装、情报信息。

解释二在我国国家标准《物流术语》的定义中指出:物流是“物品从供应地到接收地的实体流动过程,根据实际需要,将运输、储存、装卸、搬运、包装、流通加工、配送、信息处理等基本功能实施有机结合。

”解释三在化工生产过程中,需要进行化学或物理变化的物料常常以气态或液态参与生产过程,并以管道输送,这样参与过程的原料、中间产物、产品等称为物流。

在连续操作过程中不断地加入或排出的固体物料也可称为物流在当今的电子商务时代,全球物流产业有了新的发展趋势。

现代物流服务的核心目标是在物流全过程中以最小的综合成本来满足顾客的需求。

物流的价值:1、“物”从供给者到需要者之间有一段时间差,由于改变这一时间差创造了价值。

2、“物”从供给者到需求之间有一段空间差。

供给者和需求者之间往往处于不同的空间,由于改变这一空间的差别,创造“空间价值”。

3物流的目的是为了满足客户的需求,决定了它的性质是服务产业,满足了客户的需求,即实现了它的价值4、一般认为,产品从投产到销出,制造加工时间仅占10%,而几乎90%的时间为仓储、运输、装卸、分装、流通加工、信息处理等物流过程。

因此物流成本在产品的整个系统中占据了较大的比例。

传统的物流基本上还是高投入大物流,低投入小物流的运作模式,而现代物流强调的是低投入大物流的方式。

5、企业能够占有的市场份额也是有一定限度的,当达到一定限度不能再扩大利润的时候,如何寻找新的利润增长点,这时候发现如果能有效降低在企业成本中占据相当高比例的物流费用,就等于说提高了企业的利润。

丰田生产现场管理方式——物流物料看板拉动

2、若最后扫描时间距查询时间小于4小时,则不确认为看板卡已丢失不进行补卡,物控 员应进行跟踪找卡(应该还在拉动人员的手中),超过4小时后进行补卡

2、物控员认真填写“丢失原因”(允许主观推测)

附件1

物料控制员收取看板卡时间: 8:00 9:00 10:00 12:00 14:00 16:00 18:00 20:00 21:00 22:00 0:00 2:00 4:00 6:00

拉动送料员领取看板单和看板卡时间: 8:30 9:30 10:30 12:30 14:30 16:30 18:30 20:30 21:30 22: 30 0:30 2:30 4:30 6:30

零件箱(空箱)

0 35748 17283 1

0 3785478123 1 0 3 7584718231

未确认拉动单存放箱 已确认拉动单存放箱 空白拉动单存放箱

线旁货架

物流中心看板工作站

1. 物料控制员在规定时间(见附件1)从线旁收集看板卡 2. 把收集到的看板卡交到看板工作站 3. 扫描员按扫描看板卡规则(见附件2)扫描看板卡并生成看板拉动单(见附件3); 4. 扫描员将生成的看板拉动单同看板卡1同放入相对应的“未确认拉动单存放盒”内; 5. 每1张看板卡代表1箱零件

物流中心看板工作站

拉动送料拖车

拉动送料员

10.若拉动送料员发现需配送的零部件没有标准包装:是缺件将看板卡交到运作办公室;不 是缺件及时通知翻包负责人进行及时翻包(看板卡不得交给翻包人员),并填写无标准 包装反馈单(附件5)

11.每天物控员将运作办公室“已到货”盒内的看板卡取出,根据线上需求零件情况处理(线 上已有零件,将看板卡放入零件箱内)

物流与看板管理

讲师:谢克俭

物流和看板

拉动式生产系统的意义:1.将生产出来的产品放在生产现场,不能放在仓库。2.按照售出的顺序、售出的速度,将产品一个一个地生产出来。

讲师:谢克俭

物流和看板

减少库存的方法: 1.物流的改善 多次均衡的出货 多次均衡的收货 2.缩短制造周期 3.提高生产线的可靠性 4.减少和限制种类

讲师:谢克俭

物流和看板

讲师:谢克俭

物流和看板

讲师:谢克俭

物流和看板

9、静夜四无邻,荒居旧业贫。。10、雨中黄叶树,灯下白头人。。11、以我独沈久,愧君相见频。。12、故人江海别,几度隔山川。。13、乍见翻疑梦,相悲各问年。。14、他乡生白发,旧国见青山。。15、比不了得就不比,得不到的就不要。。。16、行动出成果,工作出财富。。17、做前,能够环视四周;做时,你只能或者最好沿着以脚为起点的射线向前。。9、没有失败,只有暂时停止成功!。10、很多事情努力了未必有结果,但是不努力却什么改变也没有。。11、成功就是日复一日那一点点小小努力的积累。。12、世间成事,不求其绝对圆满,留一份不足,可得无限完美。。13、不知香积寺,数里入云峰。。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、楚塞三湘接,荆门九派通。。。16、少年十五二十时,步行夺得胡马骑。。17、空山新雨后,天气晚来秋。。9、杨柳散和风,青山澹吾虑。。10、阅读一切好书如同和过去最杰出的人谈话。11、越是没有本领的就越加自命不凡。12、越是无能的人,越喜欢挑剔别人的错儿。13、知人者智,自知者明。胜人者有力,自胜者强。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、最具挑战性的挑战莫过于提升自我。。16、业余生活要有意义,不要越轨。17、一个人即使已登上顶峰,也仍要自强不息。

常见6种物流模式对比

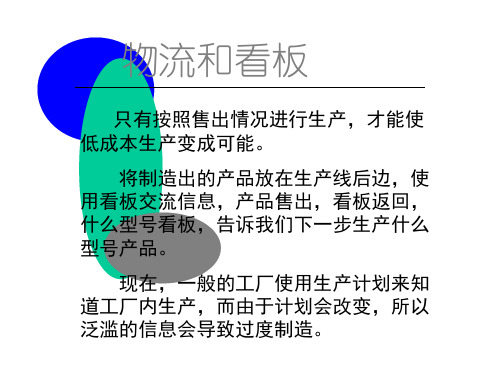

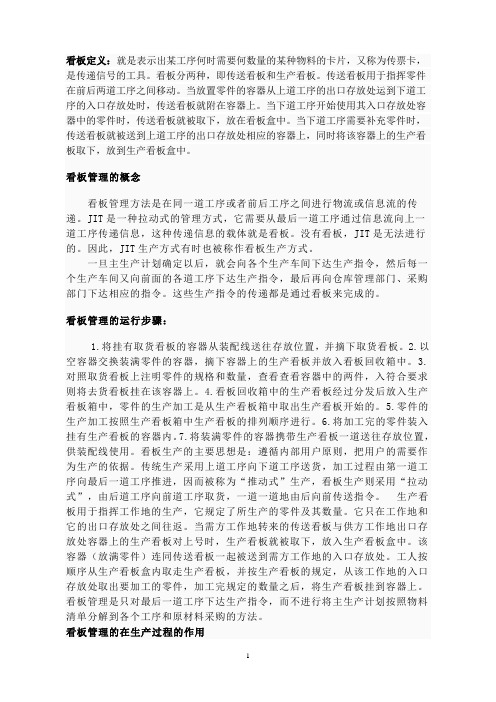

常见6种物流模式对比本文来探讨一下制造行业物流配送模式,根据目前对各个行业针对物流模式的应用情况来总结分析,主要有:中央发货、看板补货、循环取货(Milk run)、供应商管理库存(Verdor Manage Inventory,简称VMI)、直送上线(Ship to l ine)、台套配送(Kitting)。

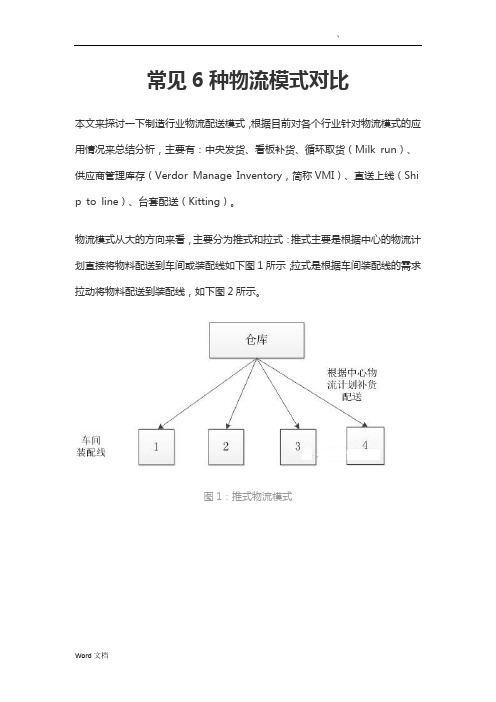

物流模式从大的方向来看,主要分为推式和拉式:推式主要是根据中心的物流计划直接将物料配送到车间或装配线如下图1所示;拉式是根据车间装配线的需求拉动将物料配送到装配线,如下图2所示。

图1:推式物流模式图2:拉式物流模一、中央发货中央发货是一种推式的物流模式,即直接根据主生产计划来计算车间物料需求,定期将物料从中央仓库配送到车间。

这种方式的优点是管理简单、操作简洁,缺点是不考虑车间装配线的实际情况导致库存高。

虽然随着生产方式的改变,这种物流模式已经逐渐被淘汰,但是从物料分析的角度来看,目前有些情况还是适合应用该模式的。

二、看板补货看板补货是一种拉式的物流模式,指在车间或装配线边设置物料存储区域,并对每种物料设置最高库存和最低库存,低于最低库存水平时看板拉动实现补货,如下图3所示。

其分为单一看板和双看板,单一看板是指只有一个环节的看板补货即从供应商直接补货到车间,双看板是指从供应商到配送中心再到车间两个环节的补货。

最高库存和最低库存水平则根据物料需求信息及相关分析来设定。

图3:看板补货流程看板补货的优点是根据需求拉动,降低库存水平;缺点是占用车间或装配线的空间较多。

其目前的应用主要在小体积的通用性物料。

三、循环取货(milk run)循环取货(milk run)通常由制造商或者物流公司根据确定的取货路线、频次、时间窗到若干个供应商处依次取货,最后汇集并送到区域配送中心或者总装配企业车间,在此过程中还配合完成空容器的流转,即在上门取货前将空容器装车,到达供应商处先将对应空容器卸下再取货。

如下图4所示。

通用汽车物流规划与小批量、多频次物料配送

通用汽车物流规划与小批量、多频次物料配送目录多频次、小批量的定义、目的实现多频次、小批量的几种物流形式(1)看板及相关基础知识、工作流程1、看板种类。

2、看板运行规则。

3、看板能起到什么作用?4、看板、要货清单操作流程。

5、确定看板总数量的依据。

6、看板循环数量的计算方法。

7、安全在库小时数转换成天数。

8、看板循环张数计算示例。

9、在制品库存建立方法。

10、运行看板的注意事项:一般情况下只在月末或月初时调整一次,但是如果在调整月的生产台数有大的波动时就要根据实际情况进行多次调整,否则,若按最高数量进行调整时,生产数量少的阶段就会出现在库积压的问题。

(2)顺序配货方式(3)模块式配送方式(4)采用SPS配送方式一、包装方式---器具制作:外观尺寸规格标准化,先进先出的原则TP规格化的3大支柱1.进一步提高生产效率。

2.降低物流费用。

3.保护环境。

二、积载率---运输方式1、少批量,多频次。

2、等间隔时间到货。

3、运输车辆高积载率。

4、缩短作业循环时间。

5、车辆安全行驶。

6、运输车辆规格标准化(箱体)。

7、包装箱规格统一化。

三、物流区布局方法(优缺点)按生产线工艺流程布局方式、按供应商布局、按零件种类布局四、零件标识的设计规划零件标识制作的原则和方法五、物流标准作业制作配货方法、配送路线设定、台车定置六、配货信息指示票制作要领、建立原则、信息读取内容多频次、小批量的定义: 生产物流组织的一种工作方法即增加每天送货频次减少每次送货数量目的::1、生产过程中零件库存最少化进而降低物流成本2、工位、物流区占用面积少,能够最大化满足混流生产需求3、保证零件先进先出、零件出现异常可追朔性强4、满足产能提高需求第一节实现多频次、小批量的几种物流形式一、看板及相关基础知识及工作流程1、看板种类(1)工程内看板——工序内生产指示(顺序计划)(2)信号看板——批量生产指示(生产计划)(3)工程内领取看板——搬运指示(4)外协零件领取看板——部件进件指示2、看板运行规则(1)后工序向前工序领取。

看板

看板定义:就是表示出某工序何时需要何数量的某种物料的卡片,又称为传票卡,是传递信号的工具。

看板分两种,即传送看板和生产看板。

传送看板用于指挥零件在前后两道工序之间移动。

当放置零件的容器从上道工序的出口存放处运到下道工序的入口存放处时,传送看板就附在容器上。

当下道工序开始使用其入口存放处容器中的零件时,传送看板就被取下,放在看板盒中。

当下道工序需要补充零件时,传送看板就被送到上道工序的出口存放处相应的容器上,同时将该容器上的生产看板取下,放到生产看板盒中。

看板管理的概念看板管理方法是在同一道工序或者前后工序之间进行物流或信息流的传递。

JIT是一种拉动式的管理方式,它需要从最后一道工序通过信息流向上一道工序传递信息,这种传递信息的载体就是看板。

没有看板,JIT是无法进行的。

因此,JIT生产方式有时也被称作看板生产方式。

一旦主生产计划确定以后,就会向各个生产车间下达生产指令,然后每一个生产车间又向前面的各道工序下达生产指令,最后再向仓库管理部门、采购部门下达相应的指令。

这些生产指令的传递都是通过看板来完成的。

看板管理的运行步骤:1.将挂有取货看板的容器从装配线送往存放位置,并摘下取货看板。

2.以空容器交换装满零件的容器,摘下容器上的生产看板并放入看板回收箱中。

3.对照取货看板上注明零件的规格和数量,查看查看容器中的两件,入符合要求则将去货看板挂在该容器上。

4.看板回收箱中的生产看板经过分发后放入生产看板箱中,零件的生产加工是从生产看板箱中取出生产看板开始的。

5.零件的生产加工按照生产看板箱中生产看板的排列顺序进行。

6.将加工完的零件装入挂有生产看板的容器内。

7.将装满零件的容器携带生产看板一道送往存放位置,供装配线使用。

看板生产的主要思想是:遵循内部用户原则,把用户的需要作为生产的依据。

传统生产采用上道工序向下道工序送货,加工过程由第一道工序向最后一道工序推进,因而被称为“推动式”生产,看板生产则采用“拉动式”,由后道工序向前道工序取货,一道一道地由后向前传送指令。

常见6种物流模式对比

常见6种物流模式对比本文来探讨一下制造行业物流配送模式,根据目前对各个行业针对物流模式的应用情况来总结分析,主要有:中央发货、看板补货、循环取货(Milk run)、供应商管理库存(Verdor Manage Inventory,简称VMI)、直送上线(Shi p to line)、台套配送(Kitting)。

物流模式从大的方向来看,主要分为推式和拉式:推式主要是根据中心的物流计划直接将物料配送到车间或装配线如下图1所示;拉式是根据车间装配线的需求拉动将物料配送到装配线,如下图2所示。

图1:推式物流模式图2:拉式物流模一、中央发货中央发货是一种推式的物流模式,即直接根据主生产计划来计算车间物料需求,定期将物料从中央仓库配送到车间。

这种方式的优点是管理简单、操作简洁,缺点是不考虑车间装配线的实际情况导致库存高。

虽然随着生产方式的改变,这种物流模式已经逐渐被淘汰,但是从物料分析的角度来看,目前有些情况还是适合应用该模式的。

二、看板补货看板补货是一种拉式的物流模式,指在车间或装配线边设置物料存储区域,并对每种物料设置最高库存和最低库存,低于最低库存水平时看板拉动实现补货,如下图3所示。

其分为单一看板和双看板,单一看板是指只有一个环节的看板补货即从供应商直接补货到车间,双看板是指从供应商到配送中心再到车间两个环节的补货。

最高库存和最低库存水平则根据物料需求信息及相关分析来设定。

图3:看板补货流程看板补货的优点是根据需求拉动,降低库存水平;缺点是占用车间或装配线的空间较多。

其目前的应用主要在小体积的通用性物料。

三、循环取货(milk run)循环取货(milk run)通常由制造商或者物流公司根据确定的取货路线、频次、时间窗到若干个供应商处依次取货,最后汇集并送到区域配送中心或者总装配企业车间,在此过程中还配合完成空容器的流转,即在上门取货前将空容器装车,到达供应商处先将对应空容器卸下再取货。

如下图4所示。

物流与供应链管理作业答案

物流与供应链管理作业答案物流与供应链管理作业第一章1. 现代物流管理具有哪些特点,答 1、决策系统化2、市场营销观念3、强调降低成本4、要对各项成本费用权衡抉择5、以顾客服务为主要经营内容之一2. 试述回收物流的重要性。

答:回收物流在物流系统中是十分重要的,企业在生产、供应、销售的活动中总会产生各种边角余料和废料,这些东西回收是需要伴随物流活动的,而且,在一个企业中,如果回收物品处理不当,往往会影响整个生产环境,甚至影响产品的质量,也会占用很大空间,造成浪费,而回收物流能使物流系统中有些废旧产品和包装材料又回到原始生产商那里,有点废弃物则被另外的厂商利用,因此是个开环系统。

3. 依据一体化的思想和我国的实际,请简述物流管理应遵循的原则。

答:依据一体化的思想和我国的实际,应遵循根据客户需要对物流管理进行科学规划、管理和控制,以通过最低成本实现达到合适的客户服务水平,系统的考虑各个环节,将满足客户需要作为最终目标的原则。

4. 简述物流管理与供应链管理的区别与联系。

答:从管理对象上观察,物流管理的对象是物流活动和与物流活动直接相关的其他活动。

而供应链管理涉及的内容要庞大得多,是通过前馈的信息流和反馈的物料流及信息流,将供应商、制造商、分销商、零售商,直到最终用户连成一个整体的管理模式。

从上述供应链管理的辐射面上也可以看到供应链管理既包括商流、信息流、资金流、增值流的管理,也包括物流管理。

以此思路分析,物流管理就成了供应链管理的一部分。

从管理手段上观察,供应链管理是基于Internet的供应链交互的信息管理,是以电子商务为基础的运作方式,信息流、商流、资金流在电子工具和网络通讯技术支持下,可通过轻轻点击鼠标瞬息完成。

而物流,即物质资料的空间位移,具体的运输、储存、装卸、配送等各种活动是不可能直接通过网络传输的方式来完成的。

从上述物流管理与供应链管理的关系上看,物流管理可以看作供应链管理的组成部分,但与其他的组成部分显然存在很大不同,即它的独立性很强。

物流和看板管理知识

物流和看板管理知识物流和看板管理是现代企业运作中非常重要的两个方面。

物流管理涉及货物的运输、仓储和分配等流程;看板管理则通过可视化工具来提高生产过程的效率和可靠性。

下面将分别介绍物流管理和看板管理的主要知识点。

物流管理是指企业通过合理设计和组织上下游供应链,以实现货物的高效运输、及时仓储和准确分配的一系列活动。

物流管理的目标是降低运营成本、提高客户满意度和增加供应链的灵活性。

物流管理的主要内容包括供应链规划、运输管理、库存管理和配送管理。

供应链规划是指根据市场需求和产能情况,确定合理的供应链布局和资源配置。

运输管理包括运输方式的选择、运输路线的规划和运输成本的控制。

库存管理涉及仓库的选址和布局、库存水平的控制和货物的管理。

配送管理是指根据订单需求和送货时间,安排货物的配送和派送。

看板管理是一种通过可视化的方式,告知工人和管理者制造过程中的情况和问题,以及采取相应的行动来解决这些问题。

看板管理的核心思想是“暴露问题、限制资源、平衡生产”。

通过提供清晰的指示和信息交流,看板管理可以减少浪费、降低库存和提高生产效率。

看板管理的主要工具包括生产看板、运输看板和工序看板等。

生产看板用于控制生产线上的物料流动和生产节奏。

运输看板用于控制在供应链中货物的运输和配送。

工序看板则用于控制生产过程的步骤和顺序。

总结起来,物流管理和看板管理是企业运作中非常重要的两个方面。

物流管理通过优化供应链和流程,实现货物的高效运输和配送。

看板管理通过可视化工具,提供清晰指示和问题解决方案,来提高生产效率和质量。

这两个管理方法的结合可以帮助企业提高运营效率、降低成本、增加竞争力。

物流管理和看板管理是现代企业运作中非常重要的两个方面。

物流管理涉及货物的运输、仓储和分配等流程;看板管理则通过可视化工具来提高生产过程的效率和可靠性。

下面将继续介绍物流管理和看板管理的相关内容。

一、物流管理1. 供应链规划:供应链规划是物流管理的起点,它包括企业与供应商的合作关系、物料的供应和交付时间的设计等。

《物流看板培训》课件

物联网技术

物联网技术的应用将实现物流看板 的实时监控和信息共享,提高物流 过程的透明度和可控性。

区块链技术

区块链技术将为物流看板提供更加 安全、可靠的数据存储和传输解决 方案,保障物流信息的安全性和可 信度。

绿色物流

环保包装

物流看板将更加注重环保包装材 料的使用,减少对环境的污染。

物料需求看板

实时反映物料需求和库存情况,帮助 采购和仓储部门及时补充物料,保证 生产顺利进行。

供应链管理

供应商管理看板

展示供应商绩效、供货情况等信息,帮助企业优化供应商选择和管理,提高供 应链稳定性。

库存管理看板

实时监控库存情况,预警库存不足或过剩,帮助企业合理规划库存,降低库存 成本。

仓储管理

《物流看板培训》ppt 课件

目录 CONTENT

• 物流看板概述 • 物流看板的种类与制作 • 物流看板的应用场景 • 物流看板的优化策略 • 物流看板的未来展望 • 案例分享

01

物流看板概述

定义与功能

定义

物流看板是一种用于跟踪和管理 物流过程的可视化工具,通常以 卡片、电子显示屏等形式存在。

入库管理看板

显示入库货物的信息、数量、存放位置等,帮助仓库管理人员快速安排货物存放 和上架。

出库管理看板

实时更新出库货物的信息、数量、发货状态等,帮助仓库管理人员高效完成出库 操作。源自运输管理车辆调度看板

显示车辆位置、运输状态等信息,帮助运输管理人员合理调 度车辆,提高运输效率。

货物追踪看板

实时追踪货物位置、运输状态等信息,帮助企业及时了解货 物运输情况,提高客户满意度。

在物流看板实施过程中,常遇到数据不准确 、系统不稳定、员工抵触等问题。针对这些 问题,需要采取相应的解决措施,如加强数 据校验、优化系统性能、培训员工等,以确 保物流看板的顺利实施。

常见6种物流模式对比

常见6种物流模式对比本文来探讨一下制造行业物流配送模式,根据目前对各个行业针对物流模式的应用情况来总结分析,主要有:中央发货、看板补货、循环取货(Milk run)、供应商管理库存(Verdor Manage Inventory,简称VMI)、直送上线(Shi p to line)、台套配送(Kitting)。

物流模式从大的方向来看,主要分为推式和拉式:推式主要是根据中心的物流计划直接将物料配送到车间或装配线如下图1所示;拉式是根据车间装配线的需求拉动将物料配送到装配线,如下图2所示。

图1:推式物流模式图2:拉式物流模一、中央发货中央发货是一种推式的物流模式,即直接根据主生产计划来计算车间物料需求,定期将物料从中央仓库配送到车间。

这种方式的优点是管理简单、操作简洁,缺点是不考虑车间装配线的实际情况导致库存高。

虽然随着生产方式的改变,这种物流模式已经逐渐被淘汰,但是从物料分析的角度来看,目前有些情况还是适合应用该模式的。

二、看板补货看板补货是一种拉式的物流模式,指在车间或装配线边设置物料存储区域,并对每种物料设置最高库存和最低库存,低于最低库存水平时看板拉动实现补货,如下图3所示。

其分为单一看板和双看板,单一看板是指只有一个环节的看板补货即从供应商直接补货到车间,双看板是指从供应商到配送中心再到车间两个环节的补货。

最高库存和最低库存水平则根据物料需求信息及相关分析来设定。

图3:看板补货流程看板补货的优点是根据需求拉动,降低库存水平;缺点是占用车间或装配线的空间较多。

其目前的应用主要在小体积的通用性物料。

三、循环取货(milk run)循环取货(milk run)通常由制造商或者物流公司根据确定的取货路线、频次、时间窗到若干个供应商处依次取货,最后汇集并送到区域配送中心或者总装配企业车间,在此过程中还配合完成空容器的流转,即在上门取货前将空容器装车,到达供应商处先将对应空容器卸下再取货。

如下图4所示。

物流Kanban System 看板系统 精益物流看板

Topics主题Section1:What is Kanban?什么是看板?Section2:Two-card Kanban Systems2张看板卡系统Section3:Kanban Calculation看板的计算Section4:Managing the Kanban System管理看板系统Section5:Kanban System Implementation看板系统的实施Jargon Buster专业术语Kanban看板Supermarket超市Production Instruction Kanban生产指示看板Withdrawal Kanban取料看板Supplier供应商Signal Kanban信号看板Safety stock安全库存Buffer stock缓冲库存Section1Topics第1章主题What is Kanban?什么是看板?A tool of the pull system拉动系统的工具A signal that authorizes production or movement(withdrawal)of items授权生产或移动物料的信号The actual card,container or physical signal itself实物卡,周转箱或者实际的信号A visual method of controlling workflow,invented in the days before IT一个目视化的控制生产流的方法,在IT之前发明The system that uses kanban这个系统使用看板Kanban is a simple and effective method for visually controlling material flow看板是一个针对目视化管理物料流的简单高效的方法The kanban system itself is full of waste such as handling,inventory and processing看板体系本身也是充满了浪费,例如物料搬运,库存及操作Kanban is the acknowledgement of the failure to implement one piece flow看板承认不能实现单件流的表现Definitions is kanban看板的定义Functions of kanban看板的功能Sets limits设定限制Kanban is like currency–you cannot buy parts without paying for them!看板就像货币—你不能在没有付钱的情况下买东西Nothing is made or moved without a kanban在没有看板的情况不生产或者移动物料Makes problems visible让问题可视化Kanban=inventory=waste看板=库存=浪费Instruct processes to produce指示工序进行生产Limits overproduction限制过量生产Instruct material handlers to move product指示物料员运送产品Withdrawal from upstream by downstream process下工序从上工序取料Forms of kanban看板的形式Classic“two card”system(uses production and withdrawal cards)经典的“2种卡”系统(使用生产及取料看板)“One card”system uses one of the following“看板”系统使用以下的方式Card卡片Triangular plates三角板Containers周转箱Carts推车Colored balls不用颜色的球Electronic signal电子信号Or anything that conveys only the necessary information.或者其他人能能够转换必要信息的工具Forms of Kanban看板的形式Forms of Kanban看板的形式Section2:Two-card Kanban Systems2张看板卡系统Types of kanban看板的类型Production instruction kanban生产指示看板Signal kanban信号看板Lot making board批量生产板Withdrawal kanban取料看板Supplier kanban供应商看板Kanban cycles看板循环Types of Kanban看板的类型Section2:Two-card Kanban Systems2张看板卡系统Types of kanban看板的类型Basic Card Design基本的卡片设计Information on a Kanban Card看板卡上的信息The action(make,move,etc.)行动(制造,移动)Part number物料名称Part description物料描述The supplier(or process)name供应商(工序)名称Quantity数量Container quantity周转箱数量The source location物料存储的地址The delivery location物料运送地址The timing of the action(kanban cycle)行动的时间(看板循环时间)Etc.等等。

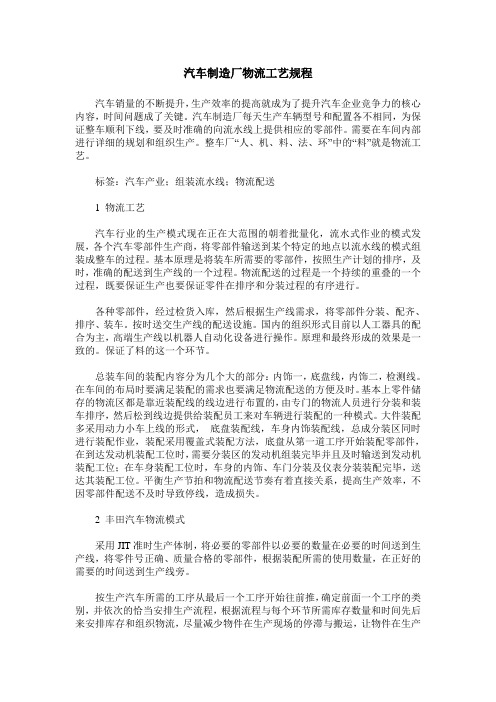

汽车制造厂物流工艺规程

汽车制造厂物流工艺规程汽车销量的不断提升,生产效率的提高就成为了提升汽车企业竞争力的核心内容,时间问题成了关键。

汽车制造厂每天生产车辆型号和配置各不相同,为保证整车顺利下线,要及时准确的向流水线上提供相应的零部件。

需要在车间内部进行详细的规划和组织生产。

整车厂“人、机、料、法、环”中的“料”就是物流工艺。

标签:汽车产业;组装流水线;物流配送1 物流工艺汽车行业的生产模式现在正在大范围的朝着批量化,流水式作业的模式发展,各个汽车零部件生产商,将零部件输送到某个特定的地点以流水线的模式组装成整车的过程。

基本原理是将装车所需要的零部件,按照生产计划的排序,及时,准确的配送到生产线的一个过程。

物流配送的过程是一个持续的重叠的一个过程,既要保证生产也要保证零件在排序和分装过程的有序进行。

各种零部件,经过检货入库,然后根据生产线需求,将零部件分装、配齐、排序、装车。

按时送交生产线的配送设施。

国内的组织形式目前以人工器具的配合为主,高端生产线以机器人自动化设备进行操作。

原理和最终形成的效果是一致的。

保证了料的这一个环节。

总装车间的装配内容分为几个大的部分:内饰一,底盘线,内饰二,检测线。

在车间的布局时要满足装配的需求也要满足物流配送的方便及时。

基本上零件储存的物流区都是靠近装配线的线边进行布置的,由专门的物流人员进行分装和装车排序,然后松到线边提供给装配员工来对车辆进行装配的一种模式。

大件装配多采用动力小车上线的形式,底盘装配线,车身内饰装配线,总成分装区同时进行装配作业,装配采用覆盖式装配方法,底盘从第一道工序开始装配零部件,在到达发动机装配工位时,需要分装区的发动机组装完毕并且及时输送到发动机装配工位;在车身装配工位时,车身的内饰、车门分装及仪表分装装配完毕,送达其装配工位。

平衡生产节拍和物流配送节奏有着直接关系,提高生产效率,不因零部件配送不及时导致停线,造成损失。

2 丰田汽车物流模式采用JIT准时生产体制,将必要的零部件以必要的数量在必要的时间送到生产线,将零件号正确、质量合格的零部件,根据装配所需的使用数量,在正好的需要的时间送到生产线旁。

物流看板培训

1天用量 看板单位数量

× 安全库存率

最大库存量 =

1天使用量 × 送货间隔(天) 看板单位数量 × 每天送货次数

设定条件 : 1天使用量 ---------------- 1000个 每箱可容量 ---------------- 100个 安全库存 ----------------- 4小时 送料周期 -----------------1-4-4

周期

周期 时间

看板单位量

• 订单周期 以供货时间表示的订单批量大小(例如,五天) • 生产周期 包括加工、等待与搬运时间,同时包括换模、转产时间

还包括诸如热处理之类的工艺等待时间的生产批量大小。 • 安全时间 弥补需求变化(例如输送故障或临时的供应商质量问题)

4/122

内制看板数计算

生产看板的计算

129

132 131

250 225

200 150Leabharlann 172 172 172 164 175 179 145 147 1471 4 8 . 2 1568.75

100

100

50

50

0

0

工位

单铆反D 面拼装反A 面拼装反B 面拼装反C 面拼装反D 面铆接反A 面铆接正B 面拼铆正A 面拼铆正B 面拼装C

起吊

焊接

9/122

Storage System 物料存放系统的5S管 理

Supermarket 超市

Bulk storage 大宗货物存放区

AC 53

STORE

STORE

STORE

C

C

Part #__________________________ Description_____________________ Std. Pack_______________________ Min____________ Max____________ Store Loc_______ Use Loc________ Supplier________________________ Delivery Date - M - T - W - T - F - S Time___________________________

精益生产——看板管理的原理(什么是看板管理)

什么是看板管理?JIT生产方式是以降低成本为基本目的,在生产系统的各个环节全面展开的一种使生产有效进行的新型生产方式。

JIT又采用了看板管理工具,看板犹如巧妙连接各道工序的神经而发挥着重要作用。

1. 看板管理的概念看板管理方法是在同一道工序或者前后工序之间进行物流或信息流的传递。

JIT是一种拉动式的管理方式,它需要从最后一道工序通过信息流向上一道工序传递信息,这种传递信息的载体就是看板。

没有看板,JIT是无法进行的。

因此,JIT生产方式有时也被称作看板生产方式。

电子看板管理如图1所示,一旦主生产计划确定以后,就会向各个生产车间下达生产指令,然后每一个生产车间又向前面的各道工序下达生产指令,最后再向仓库管理部门、采购部门下达相应的指令。

这些生产指令的传递都是通过看板来完成的。

2. 看板与MRP的关系随着信息技术的飞速发展,当前的看板方式呈现出逐渐被电脑所取代的趋势。

现在最为流行的MRP系统就是将JIT生产之间的看板用电脑来代替,每一道工序之间都进行联网,指令的下达、工序之间的信息沟通都通过电脑来完成。

目前国内有很多企业都在推行MRP,但真正获得成功的却很少,其中的主要原因就是企业在没有实行JIT的情况下就直接推行MRP。

实际上,MRP只不过是一种将众多复杂的手工操作电脑化的软件,虽然能够大大提高生产效率,但是并不能处理JIT所提出的一些观念和方法。

因此,MRP仅仅是一个工具,必须建立在推行JIT的基础之上。

如果企业没有推行JIT就去直接使用MRP,那只会浪费时间和金钱。

看板的机能看板最初是丰田汽车公司于20世纪50年代从超级市场的运行机制中得到启示,作为一种生产、运送指令的传递工具而被创造出来的。

经过近50年的发展和完善,目前已经在很多方面都发挥着重要的机能。

1. 生产及运送工作指令生产及运送工作指令是看板最基本的机能。

公司总部的生产管理部根据市场预测及订货而制定的生产指令只下达到总装配线,各道前工序的生产都根据看板来进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水平底无论下运就不输成可本能多减低么低总讲廉的师,物:如流果成谢准本克时,俭化也

不可能实现高效物流。

物流和看板

丰田生产的历史也是物流发展的改善史。 同时实现准时化生产和低廉的物流 1 小批量多频次运输 2 缩短滞留时间及运送周期 3 实现高效的装载率

物流和看板

如果生产能力是为了配合生产低峰 时段的负荷量而设定的话,那么在 尖峰时段将会发生产能不足的现象 ,因此,对于生产线上工作量的变 动,最好尽可能地减免,以免发生 负荷不平均的情形。

物流和看板

每到工序每天会受到计划,并按照定额(计 划)生产,并不考虑后工程的需求,因此,中间 在制品会急剧增加。

由于后工程看不见前工程的售出情况,所以 只得按照计划进行生产。

正确的做法是:前道讲工师序:使谢用克的俭情况

也就是后工序的制造情况

物流和看板

低水平的物流也会导致物品到处滞留, 大量运输方式使制造周期长,库存量加大。

好能符合丰田生产方式的需求。 ABC

物流和看板

说得简单一点,就是物料逆流的领取方 式,由后工程向前工程去领取其生产所 需的A.B.C三种零件,分别放置a.b.c三 种看板来区别。而前工程为满足后工程 所需,也生产出A.B.C三种零件,同时, 也和后工程一样分别以a.b.c三种看板来 表示其生产零件的种类。

由于上列问题的产生,势必会 产生下列的结果:

1.需要更多的人力和设备投资 2.不容易发掘瓶颈工程之所在 3.问题点不容易明显化

物流和看板

第2个必要的前提条件是平准化生产 图中的纵轴表示负荷量,也就是生 产工程的工作量,横轴表示日期。 假设生产能力是依照为了配合生产 尖峰时段的负荷量而设定的话,那 么尖峰时段以外的生产就会产生浪 费

物流和看板

各位是否已经有了明确的答案?现在我们就来 说明一下:前推式运送方式并没有考虑到后工 程的实际需求;前工程根据生产计划加工,完 成后依序将物品运送给下一个工程站,对后工 程而言,就会产生下列这几种问题:

1. 产生不需要的库存 2. 制造出不需要的东西 3. 发生交期延迟和不必要的加班

物流和看板

改善 讲师:谢克俭

物流和看板

看板的起源,是从超级市场置货架上所 启发出来的灵感,并加以研化后而产生 的,它的基本想法其实很单纯,就是顾 客所需要的物品能在其需要的时候,得 到他需要的数量,简单地说也就是一种 适物、适时、适量的超级市场百货经营 理念,能随时提供给顾客所需要物品的

便捷感和满足感。 讲师:谢克俭

物流和看板

要运用看板管理方式来提高生产效益时 ,必须先具备有4个必要的前提条件。

1. 后工程向前工程取用方式 2. 平准化生产 3. 品质保证 4. 严守生产规则

物流和看板

「后工程取用」方式在前面我们已 经做了详细的说明。现在大家不妨 动动脑筋想一想,为什么要这样做 呢?如果采用一般的运送方式又会 产生什么的问题呢?相信经由各位 思考后,必定能加深各位对「后工 程取用」重要性的了解。

物流與看板

2020/8/5

物流和看板

只有按照售出情况进行生产,才能使 低成本生产变成可能。

将制造出的产品放在生产线后边,使 用看板交流信息,产品售出,看板返回, 什么型号看板,告诉我们下一步生产什么 型号产品。

道工厂现在内,生产一,般的而工由于厂讲使计师用划生会:改产谢计变克划,来所俭知以

泛滥的信息会导致过度制造。

讲师:谢克俭

利用混载运输的方法提高运输的效率

物流和看板

均衡生产是实现准时化生产和高效物流 的首要前提条件。

均衡化包含有两层意思

一是产品的数量均衡,既在相对一段 时间里,让生产的速度保持相对稳定。

再一个是品种的均衡,既所有的品种

按照均衡的方式一套一套讲的师造:出谢来。克俭

物流和看板

拉动式生产系统的意义: 1.将生产出来的产品放在生产现场,不能 放在仓库。 2.按照售出的顺序、售出的速度,将产品 一个一个地生产出来。

不交换模具

消减工序

物流和看板

提高生产线的可靠性 1)减少次品 2)提高设备的可动效率

提高维修保养能力 • 自检防误装置(自働化)

不损坏设备(维修保养)

•即使坏了也能及时修好 讲师:谢克俭

•再发生防止

物流和看板

2.稳定出勤率

3.简化工序(流程的改善:对流 程工序进行改善,使任何人都能 操作。)

标准作业

物流和看板

超级市场为了便利顾客很容易能得到他 所需要的物品,并且能快速地补充因顾 客购买该物品所产生的空缺,于是将物 品加以分类并悬挂牌面,以方便顾客容 易找寻。 这种观念,经由丰田加以运用后,就成 为今日的看板管理方式了。

物流和看板

那么,看板管理究竟在(丰田)生产 方式中扮演着什么样的角色?原来, 在丰田生产方式的理念中,就是要达 到「所需要的物品,在需要的时候, 仅生产所需要的数量」,而这个目的 的达成,需要一套能使工作者易于明 了生产现况的管理方法,看板管理正

高水平物流:在必要的时间 按照必要的数量

运输必讲要师的:东西谢克俭

物流和看板

通常我们生产中将每天作出的半成品送 回半成品库,这样的物流水平太低了。

事项如果我们将制造出的产品直接送到 用户使用的生产线上,将省去进出库及仓 库管理等诸多环节,是成本大幅度下降。

讲师:谢克俭

物流和看板

如果只考虑运输费用,大量运输必然造 成减少运输频度,后工程的情况无法频繁 的反馈给前工序,这将导致过度制造。

物流和看板

这一张可以充分显现出「取用看板」 和「生产指示看板」两者之间的关系及对 各工程间流程的全体图,如此一来,「取 用看板」和「生产指示看板」不断地交互 运作,就像锁一样紧密地结合在一起。

总而言之,后工程向前工程领取物品, 而前工程根据后工程所留置的看板来补充 被取走的零件,这种活动循环就是看板方 式。

讲师:谢克俭

物流和看板

减少库存的方法: 1.物流的改善 多次均衡的出货 多次均衡的收货 2.缩短制造周期 3.提高生产线的可靠性

4.减少和限制种讲类师:谢克俭

物流和看板

物流的改善:

通过混载等多种方式实现频繁出货和收货

执行收货标准化

厂内物流的改善

缩短制造周期:

缩短更换模具的时间

模具通用化

讲师:谢克俭