氦检漏漏率及水检漏标准

氦质谱检漏国际标准

氦质谱检漏是一种常用的检漏方法,通过在被检漏系统中注入氦气,并使用氦质谱仪检测出漏点,从而确定是否存在泄漏。

然而,国际上没有一个特定的标准来规定氦质谱检漏的具体操作方法和标准值。

但在一些国际标准和规范中,可以找到与氦质谱检漏相关的内容,如真空技术、检漏设备等。

国际标准分类中,氦质谱检漏真空涉及到真空技术。

在中国标准分类中,氦质谱检漏真空涉及到基础标准与通用方法、真空技术与设备。

在行业标准中,如航天领域关于氦质谱检漏真空的标准,可以参考QJ系列标准。

在实际应用中,氦质谱检漏的精度、分辨率、检漏范围以及检测结果的重复性等性能指标,可以通过相关的技术要求和标准进行评估。

例如,美国真空标准AVS2.1以及国际标准ISO 3530中,可以找到与氦质谱检漏相关的技术要求和规定。

氦质谱检漏仪检漏标准

氦质谱检漏仪检漏标准

氦质谱检漏仪广泛用于发现贵重设备和系统中微小或难以访问的泄漏,它是一种高灵敏度的检测技术,能够检测到极小的气体泄漏。

具体的检漏标准如下:

1. 默认泄漏率:在正常操作条件下,当系统内压力为1.33×10^-5 Pa(0.1 torr)时,泄漏率不得大于1×10^-6 Pa·m^3/s(1×10^-8 mL/s)。

2. 类别1泄漏率:对于容积大于50 L,1.33×10^-5 Pa(0.1 torr)以下的泄漏检测,泄漏率应不大于1×10^-6 Pa·m^3/s(1×10^-8 mL/s)。

3. 类别2泄漏率:对于容积在10L~50L的系统,1.33×10^-5 Pa(0.1 torr)以下的泄漏,泄漏率应不大于5×10^-7 Pa·m^3/s(5×10^-9 mL/s)。

4. 细微泄漏率:对于容积小于10L的系统,检测细微泄漏时,泄漏率应不大于1×10^-7 Pa·m^3/s(1×10^-9 mL/s)。

值得注意的是,氦质谱检漏仪的泄漏标准是依据欧洲和美国的相关安全规范制定的,在国内生产环境中可能存在些许差异,具体标准应在实际生产中结合相关国家的标准进行调整。

氦气检漏标准

氦气检漏标准氦气检漏是一种常用的检测方法,它可以用于检测各种封闭系统和设备中的泄漏情况。

氦气是一种稀有气体,具有极小的分子尺寸和高扩散性,因此非常适合用于检测微小的泄漏。

在实际应用中,氦气检漏需要严格遵守一系列标准和规范,以确保检测结果的准确性和可靠性。

首先,氦气检漏的标准应符合国家相关规定,比如国家标准《氦质谱检漏法》(GB/T 15147-1994)。

这个标准规定了氦气检漏的基本原理、设备要求、检测方法、结果判定等内容,对于进行氦气检漏的单位和个人具有指导作用。

在实际操作中,必须严格按照这些标准进行,以确保检测结果的准确性和可比性。

其次,氦气检漏的设备和工具也需要符合相应的标准要求。

比如氦气检漏仪器应具备一定的灵敏度和稳定性,能够准确地检测出微小的氦气泄漏。

此外,检漏仪器的校准和维护也需要按照标准进行,以确保其检测结果的可靠性。

另外,氦气检漏的操作人员也需要经过专业的培训和考核,掌握相关的操作技能和安全知识。

他们应当清楚了解氦气检漏的标准要求,严格按照标准操作,确保检测结果的准确性和可靠性。

在进行氦气检漏时,还需要注意一些实际操作中的细节。

比如在选择检漏方法和参数时,应当根据具体的检测对象和环境条件进行合理的选择,以确保检测的全面性和有效性。

在进行检测时,还需要注意排除外部干扰因素,确保检测结果的准确性。

总的来说,氦气检漏是一种非常有效的检测方法,但在实际应用中需要严格遵守相关的标准和规范,确保检测结果的准确性和可靠性。

只有这样,才能有效地发现和排除设备和系统中的泄漏问题,保障生产和运行的安全性和稳定性。

氦质谱检漏仪标准

氦质谱检漏仪的标准包括以下方面:氦质谱检漏仪应采用质谱型氦检测仪,其检测精度不得低于110-10mbarl/s。

特气系统,内向测漏法测定的泄漏率不得大于110-9mbarl/s。

阀座测漏法测定的泄漏率不得大于110-6mbarl/s。

外向测漏法测定的泄漏率不得大于110-6mbarl/s。

对于某些高纯度气体,如硅烷、磷烷等,其氦检漏试验的标准可能要求气体管路的漏率在每秒10*e-10CC才可以送气。

总之,氦质谱检漏仪是一种高精度、高灵敏度的检漏仪器,具有操作简单、样品无损、应用范围广等优点。

在应用过程中,要结合具体应用场景和要求来选择合适的氦质谱检漏仪,并严格遵守相关标准进行操作。

氦质谱检漏泄露率定义

氦质谱检漏泄露率定义

氦质谱检漏是一种高灵敏度的检漏方法,广泛应用于各个工业领域。

在进行氦质谱检漏时,会将氦气注入被检测物体中,然后使用质谱仪检测氦气的泄漏情况。

根据检测结果,可以计算出漏率,漏率就是物体单位时间内泄漏的气体体积。

漏率的计算公式为:

Q=V/t

其中,Q表示漏率,单位为帕斯卡·升/秒;V表示泄漏的气体体积,单位为升;t表示泄漏的时间,单位为秒。

在氦质谱检漏中,漏率的定义有两种,分别为绝对漏率和相对漏率。

绝对漏率指的是单位时间内泄漏出的气体体积与被检测物体的总体积之比,单位为帕斯卡·升/秒·立方米。

相对漏率指的是单位时间内泄漏出的气体体积与被检测物体内气体总分压之比,单位为帕斯卡·升/秒·帕斯卡。

在实际应用中,绝对漏率和相对漏率都有重要的意义。

绝对漏率可以用于衡量气体泄漏的总量,而相对漏率则可以用于衡量漏率的大小,以便进行不同物体的比较。

- 1 -。

氦检漏漏率及水检漏标准

氦检漏漏率及水检漏标准公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]压缩机检漏通用技术标准1 范围本标准规定了压缩机泄漏的检测方法及泄漏的判定标准。

本标准适用于公司内所有压缩机的泄漏检测。

2 引用标准GB/T21360-2008 《汽车空调用制冷压缩机》。

3 名词备注压力:文中所指压力在未说明时均指表示压力氦检:指氦质谱检漏方法,文中简称氦检。

4 检漏方法包括水检漏和氦气检漏两种方法。

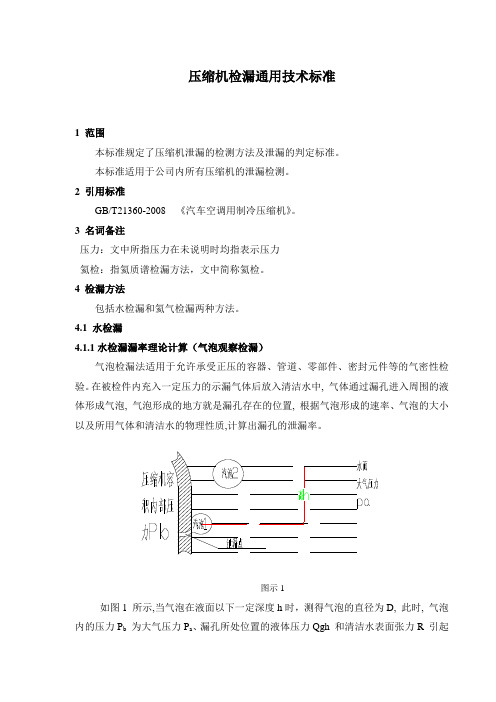

水检漏水检漏漏率理论计算(气泡观察检漏)气泡检漏法适用于允许承受正压的容器、管道、零部件、密封元件等的气密性检验。

在被检件内充入一定压力的示漏气体后放入清洁水中, 气体通过漏孔进入周围的液体形成气泡, 气泡形成的地方就是漏孔存在的位置, 根据气泡形成的速率、气泡的大小以及所用气体和清洁水的物理性质,计算出漏孔的泄漏率。

压缩机检漏通用技术标准图示1如图1 所示,当气泡在液面以下一定深度h时,测得气泡的直径为D, 此时, 气泡内的压力Pb 为大气压力Pa、漏孔所处位置的液体压力Qgh 和清洁水表面张力R 引起的压力4R/D之和,即:气泡1内压力Pb =Pa+Qgh+4R/D (Mpa)(式4-1)式中:Pb-气泡内的压力(Mpa);Qgh-液体压力(Mpa);R-液体的表面张力(N/M2);D为气泡直径(M)。

如图1所示,当气泡在液面或接近液面时,气泡内的压力Pb 为大气压力Pa和清洁水表面张力R 引起的压力4R/D之和,即:Pb =Pa+4R/D (Mpa)(式4-2)气泡内的体积L′=πD3/6 (M3)(式4-3)压缩机检漏通用技术标准漏率计算按照“阿弗加德罗定律”计算漏率Q,并代入式4-2和4-3,即:Q=PV=Pb *L′=(Pa+4R/D)*πD3/6*n (Mpa* M3/min)(式4-4)式中:n为气泡的频率(1/min);R取20度时的水张力(N/M)。

根椐公式:PV=nRT (式4-5)查表得:n=1/102=(质量分数1/g);R= (气体常数pa* M3/S);T= (20℃的绝对温度K)。

氦质谱检漏仪 技术要求

氦质谱检漏仪技术要求篇一【氦质谱检漏仪技术要求】哎呀,咱今天就好好聊聊这氦质谱检漏仪的技术要求。

为啥要整这些要求呢?你想想看,要是这仪器不靠谱,那咱们的工作不就抓瞎啦?先说这检漏的精度要求,这可是关键中的关键啊!咱得保证它能检测到最小泄漏率低于 1×10⁻¹² Pa·m³/s ,这可不是闹着玩的,要是精度不够,那小漏咱都发现不了,后面麻烦可就大了去了!**这精度要求达不到,那还检个啥漏啊?**再说说响应时间,它得快!不能磨蹭,得在 2 秒以内给出响应。

你说要是响应慢腾腾的,等它反应过来,黄花菜都凉了!**这响应时间慢,能行吗?**还有重复性,每次检测的结果得差不多才行,误差不能超过5%。

不然今天测一个样,明天又一个样,这不把人搞晕啦?操作界面也得友好,不能让人看着就头疼。

按钮标识得清楚明白,菜单设置得简单易懂,**难不成还让人拿着说明书一步一步对照着操作?**这仪器的稳定性也很重要,连续工作 8 小时以上,性能不能有明显下降。

要是干一会儿活就掉链子,那不是耽误事儿嘛!咱为啥要提这些要求?还不是为了能高效、准确地检测泄漏,保证产品质量,提高工作效率嘛!要是达不到这些要求,那后果可严重了,产品可能不合格,客户不满意,咱们的饭碗都可能保不住喽!篇二【氦质谱检漏仪技术要求】嘿,伙伴们!今天来谈谈氦质谱检漏仪的技术要求,这可关乎着大事儿呢!为啥要有这些要求?很简单啊,咱们得保证检测的准确性和可靠性,不然就是瞎忙活。

首先,分辨率得高!至少要达到1×10⁻⁷Pa·m³/s ,这意味着啥?就是再小的泄漏它也能给咱揪出来!**你说要是分辨率低了,能行吗?**仪器的检测范围也不能小,从 1×10⁻⁹ Pa·m³/s 到 1×10⁻² Pa·m³/s 都得能覆盖。

范围小了,有些大漏小漏就测不了啦。

氦质谱检漏泄露率定义

氦质谱检漏泄露率定义

氦质谱检漏是一种非常敏感的检测方法,适用于各种密闭设备的泄漏检测。

其原理是在被检测设备内注入氦气,并使用氦质谱仪检测外部环境中的氦气浓度,从而确定设备的泄漏率。

漏率定义为单位时间内从被检测设备中泄漏到环境中的气体量,通常以单位时间内泄漏的气体体积或质量为单位。

在氦质谱检漏中,漏率通常以标准状态下单位时间内泄漏的氦气体积为单位,即标准容积每秒(scc/s)。

漏率的计算需要考虑多种因素,如被检测设备的压力、温度、气体种类等。

因此,在进行氦质谱检漏前,需根据被检测设备的特点和检测要求,制定合适的检测方案和计算方法。

总之,氦质谱检漏可有效测量各种密闭设备的泄漏率,是当前常用的泄漏检测方法之一。

- 1 -。

氦质谱检漏仪工作参数

氦质谱检漏仪工作参数

氦质谱检漏仪是一种常用于检测密封件和容器泄漏的仪器。

其工作参数包括以下几个方面:

1. **检测灵敏度(Leak Detection Sensitivity)**:是指仪器能够检测到的最小泄漏速率,通常以标准气体氦(He)为例,单位一般为毫升/秒。

2. **泄漏检测范围(Leak Detection Range)**:该参数表示仪器能够检测的泄漏量的范围。

通常以不同的单位表示,包括毫升/秒、立方厘米/分钟等。

3. **响应时间(Response Time)**:指仪器检测到泄漏后产生警报或显示结果所需的时间。

4. **泄漏定位精度(Leak Location Accuracy)**:表征在泄漏检测过程中,仪器可以精确定位泄漏的能力。

5. **氦气检测液体(Helium Detection Gas)**:氦质谱检漏仪使用氦气作为检测气体,因此氦气的纯度、流量等参数是关键的工作参数。

6. **环境要求(Environmental Requirements)**:包括工作温度、工作湿度等环境要求,以保证仪器的正常工作。

以上参数可能会根据具体的仪器型号和制造商而有所不同。

在使用氦质谱检漏仪时,需要仔细阅读相关的使用说明书和操作手册,以确保正确操作和准确的泄漏检测结果。

如果您有特定型号的氦质谱检漏仪,建议查阅相关的制造商提供的技术资料,以获取更详细的工作参数信息。

氦气检测漏率标准

氦气检测漏率标准一、设备准备1. 检测设备:氦气检测仪,精度应符合相关标准要求。

2. 设备校准:在使用前,应对氦气检测仪进行校准,以确保设备准确性和可靠性。

二、检测方法1. 将待检测的设备或部件放置在适宜的测试环境中,并进行充分的稳定和准备。

2. 将氦气检测仪与待检测设备或部件连接,确保连接部分密封良好,无泄漏。

3. 按照产品说明书或操作手册启动氦气检测仪,设定相应的参数,如检测时间、气体浓度阈值等。

4. 开始检测后,应密切关注氦气检测仪的读数和变化情况,记录相应的数据。

三、泄漏判定1. 当氦气检测仪读数超过设定的气体浓度阈值时,可判定为泄漏。

2. 对于不同设备和部件,应根据其特性设定不同的气体浓度阈值,以保证检测结果的准确性。

3. 在进行泄漏判定时,还应考虑其他可能影响检测结果的因素,如环境湿度、气压等。

四、漏率计算1. 根据氦气检测仪的读数和参数设定,可以计算出具体的漏率值。

2. 漏率计算公式通常为:漏率= (设定的气体浓度阈值- 实际测得的气体浓度) / 时间。

3. 应根据设备和部件的具体情况选择合适的漏率计算方法。

五、精度要求1. 氦气检测仪的精度应符合相关标准要求,如±2%的误差范围。

2. 在进行漏率计算时,应考虑设备、方法和环境等因素对精度的可能影响。

3. 对于高精度要求的场合,应选用更高精度的氦气检测仪或采用其他检测方法进行验证。

六、安全防护1. 在进行氦气检测时,应注意安全操作规程,确保人员和设备安全。

2. 在有安全隐患的环境中,应佩戴相应的防护装备,如防护手套、防护眼镜等。

3. 若发现设备或部件存在严重泄漏或其他异常情况时,应及时停机并采取相应的应急措施。

七、数据处理与分析1. 对检测过程中记录的数据进行整理、分析和处理,以得出漏率的定量结果。

2. 可以使用图表、表格等形式展示数据结果,并进行必要的比较和分析。

3. 根据实际需要,可以对数据进行进一步的处理和计算,如平均值、标准差等统计指标的计算。

氦质谱检漏国际标准

氦质谱检漏国际标准

氦质谱检漏是一种常用的检漏方法,通过在被检漏系统中注入氦气,并使用氦质谱仪检测出漏点,从而确定是否存在泄漏。

国际上没有一个特定的标准来规定氦质谱检漏的具体操作步骤和要求,但是有一些相关的标准和指南可以参考。

ISO 20484:2017《真空技术-真空设备-漏率测量方法》提供了

关于真空设备漏率测量的指南。

其中包括了一些常用的漏率测量方法,包括氦质谱检测法。

ASTM E1587-14《实施用于基于气体迹气漏检测手机构方法》是美国材料与试验协会制定的关于气体迹气漏检测方法的标准,其中包括了氦质谱检测方法。

该标准对氦质谱检测仪器的性能要求、操作步骤等方面进行了规定。

除了以上的标准以外,根据不同的行业和应用领域,可能还有一些特定的标准和指南。

例如,汽车行业可能会有关于汽车空调系统氦质谱检漏的标准,航空航天行业可能会有关于航空器系统氦质谱检漏的标准等。

总的来说,进行氦质谱检漏时,可以参考ISO 20484和ASTM E1587等相关标准和指南,同时结合具体的应用场景和行业要求,制定相应的检漏方案和操作步骤。

氦气用于高纯气体管道检漏

氦气用于高纯气体管道检漏

1、高纯大宗气体管道氦检漏常用方法采用内向检漏法、阀座检漏法、外向检漏法。

2、内向检漏法(喷氦法)应采用在高纯气体管道内部抽真空,外部喷氦气的方法进行检漏。

3、阀座检漏法应采用阀门上游充氦气,下游抽真空的方法检漏。

4、外向检漏法(吸枪法)应采用在高纯气体管道内部充氦气或氦氮混合气,外部用吸枪检查可能泄漏点的方法检漏。

5、氦检漏仪表应采用质谱型氦检测仪,其检测精度不得低于1

6、高纯气体氦检漏的泄漏率应符合下列要求:

6.1、内向检漏法测定的泄漏率不得大于1*10-9mbar.l/s;

6.2、阀座检漏法测定的泄漏率不得大于1*10-6mbar.l/s;

6.3、外向检漏法测定的泄漏率不得大于1*10-6mbar.l/s

7、氦检漏发现的泄漏点经修补后,应重新进行气密性试验并合格,然后应按规定再时行氦检漏。

8、所有可能泄漏的点应用塑料袋隔离。

9、系统测试完毕,应充入高纯氮气或氩气,并应进行吹扫。

10、测试完毕后,应提交测试报告。

氦质谱检漏泄露率定义

氦质谱检漏泄露率定义

氦质谱检漏是一种常用的检测方法,用于检测各种设备和管道系统的漏洞和泄漏。

在氦质谱检测中,通过将氦气灌入被检测系统中,再通过质谱仪检测出系统中泄漏的氦气,从而确定系统的泄漏程度。

漏洞泄露率是衡量系统漏洞程度的一个关键参数,通常用单位时间内泄漏的质量或体积来表示。

在氦质谱检测中,漏洞泄露率可以通过以下公式计算得出:

Q = V × (P2 – P1) / t

其中,Q表示单位时间内泄漏的气体质量或体积,V表示被检测系统的体积,P1和P2分别表示系统内外的气体压力,t表示检测的时间。

根据上述公式,漏洞泄露率的大小与被检测系统的体积、气体压力以及检测的时间有关。

因此,在进行氦质谱检测时,需要根据被检测系统的特点和实际情况,合理选择检测参数,以准确评估系统漏洞程度。

- 1 -。

氦检漏漏率及水检漏标准

1 范围本标准规定了压缩机泄漏的检测方法及泄漏的判定标准。

本标准适用于公司内所有压缩机的泄漏检测。

2 引用标准GB/T21360-2008 《汽车空调用制冷压缩机》。

3 名词备注压力:文中所指压力在未说明时均指表示压力氦检:指氦质谱检漏方法,文中简称氦检。

4 检漏方法包括水检漏和氦气检漏两种方法。

4.1 水检漏4.1.1水检漏漏率理论计算(气泡观察检漏)气泡检漏法适用于允许承受正压的容器、管道、零部件、密封元件等的气密性检验。

在被检件内充入一定压力的示漏气体后放入清洁水中, 气体通过漏孔进入周围的液体形成气泡, 气泡形成的地方就是漏孔存在的位置, 根据气泡形成的速率、气泡的大小以及所用气体和清洁水的物理性质,计算出漏孔的泄漏率。

图示1如图1 所示,当气泡在液面以下一定深度h时,测得气泡的直径为D, 此时, 气泡内的压力P b为大气压力P a、漏孔所处位置的液体压力Qgh 和清洁水表面张力R 引起的压力4R/D之和,即:气泡1内压力P b=P a+Qgh+4R/D (Mpa)(式4-1)式中:P b-气泡内的压力(Mpa);Qgh-液体压力(Mpa);R-液体的表面张力(N/M2);D为气泡直径(M)。

如图1所示,当气泡在液面或接近液面时,气泡内的压力Pb 为大气压力Pa和清洁水表面张力R 引起的压力4R/D之和,即:P b=P a+4R/D (Mpa)(式4-2)气泡内的体积L′=πD³/6 (M3)(式4-3)漏率计算按照“阿弗加德罗定律”计算漏率Q,并代入式4-2和4-3,即:Q=PV=P b*L′=(P a+4R/D)*πD³/6*n (Mpa* M3/min)(式4-4)式中:n为气泡的频率(1/min);R取20度时的水张力0.0728(N/M)。

根椐公式:PV=nRT (式4-5)查表得:n=1/102=0.00980(质量分数1/g);R=8.31 (气体常数pa* M3/S);T=293.15 (20℃的绝对温度K)。

喷氦法标准漏孔

喷氦法标准漏孔

喷氦法标准漏孔是指使用氦气进行漏点检测的标准方法。

在喷氦法中,将氦气注入被检测物体的内部,若被检测物体存在漏洞或孔隙,则氦气会从漏洞或孔隙处逸出并扩散到周围空气中。

以下是喷氦法标准漏孔的一些常用要求和流程:

1. 漏孔尺寸范围:一般要求漏孔的最小尺寸应为0.001英寸(0.0254毫米)。

2. 漏率要求:根据被检测物体的应用和使用要求,可以确定漏率的标准。

通常要求漏率在一定时间内不超过一定数值,如每小时不超过0.1标准升(STL)。

3. 漏洞位置:确定被检测物体上喷氦的位置,通常在预定位置设置标准的漏洞孔。

4. 清洁处理:在进行喷氦法检测前,被检测物体必须进行适当的清洁处理,以确保无表面积存杂质或污染物对检测结果的影响。

5. 氦气供应:使用符合规定的纯氦气源供应给喷氦设备。

6. 喷氦装置:通常采用喷枪或喷嘴等装置进行漏孔检测。

7. 检漏方法:将喷氦装置对准被检测物体上的漏洞孔,并逐一扫描整个表面。

通过观察被检测物体周围是否有氦气逸出,并

使用检漏仪器检测氦气浓度,可以确定漏孔位置和大小。

8. 漏洞检测结果:根据检漏结果,评估漏孔的大小、数量和位置,并根据标准要求进行判定。

总之,喷氦法标准漏孔是一种常用的无损检测方法,通过漏孔检测来评估被检测物体的密封性能,以确保产品或设备符合质量要求。

氦气泄漏标准

氦气泄漏标准通常采用气体压力低于0.1帕作为判断标准。

这个标准主要是在氦检漏过程中使用的,当管道或阀门出现泄漏时,氦气会通过泄漏点进入周围环境,导致压力降低。

因此,可以通过监测氦气的压力变化来判断管道或阀门是否存在泄漏现象。

在进行氦检漏时,需要将氦气注入到管道或阀门中,并使用压力计监测气体的压力变化。

如果发现气体压力低于0.1帕,则说明存在泄漏现象。

此外,对于某些高纯度气体,如硅烷、磷烷等,其氦检漏试验的标准可能要求气体管路的漏率在每秒10*e-10CC才可以送气。

氦质谱检漏仪漏率单位

氦质谱检漏仪漏率单位

氦质谱检漏仪是一种高灵敏度的漏洞检测设备,常用于检测各种器件、部件和系统中的气体泄漏。

在使用氦质谱检漏仪进行漏洞检测时,需要确定漏率单位来描述漏洞的大小。

在氦质谱检漏仪中,漏率单位通常采用标准气体体积流量的单位,即标准立方厘米每秒(SCCM)。

SCCM是“标准状况下1分钟内通过一个孔的气体体积”,也可以理解为单位时间内通过一个孔的气体体积。

因此,当氦质谱检漏仪检测到一定的氦气泄漏量时,它可以将其转换为SCCM单位,以便更准确地描述漏洞的大小。

这种单位不仅适

用于氦质谱检漏仪,也可以用于其他类型的漏洞检测设备。

- 1 -。

氦质谱检漏泄露率定义

氦质谱检漏泄露率定义

氦质谱检漏是一种高灵敏度的检测方法,适用于各种液态或气态介质的泄漏检测,特别是在高压、高温、低温等特殊条件下的泄漏检测。

其检测原理是利用氦气的低分子量和良好的渗透性能,将氦气注入被测系统,通过检测氦气的泄漏量来判断被测系统的泄漏情况。

氦质谱检漏泄露率是指单位时间内被测系统中泄漏的氦气体积占被测系统总体积的比例。

通常用单位时间内泄漏的氦气体积除以被测系统总体积来计算。

泄漏率的大小代表了被测系统的漏洞大小和漏洞位置,对于保障生产安全和环境保护具有重要意义。

在实际应用中,氦质谱检漏泄露率的测量精度和检测灵敏度受到多种因素的影响,如被测系统的大小、形状、材料等因素,氦气注入方式、检测仪器的灵敏度和响应时间等因素。

因此,在进行氦质谱检漏时,应根据具体情况选择合适的检测方法和仪器,并对检测结果进行准确的解读和评估。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氮检漏漏率及水检漏标准

1范围

本标准规定了压缩机泄漏的检测方法及泄漏的判定标准。

本标准适用于公司内所有压缩机的泄漏检测。

2引用标准

GB/T21360-2008 《汽车空调用制冷压缩机》。

3名词备注

压力:文中所指压力在未说明时均指表示压力

氦检:指氦质谱检漏方法,文中简称氦检。

4检漏方法

包括水检漏和氦气检漏两种方法。

4.1水检漏

4.1.1水检漏漏率理论计算(气泡观察检漏)

气泡检漏法适用于允许承受正压的容器、管道、零部件、密封元件等的气密性检

验。

在被检件内充入一定压力的示漏气体后放入清洁水中,气体通过漏孔进入周围的液体形成气泡,气泡形成的地方就是漏孔存在的位置,根据气泡形成的速率、气泡的大小以及所用气体和清洁水的物理性质,计算出漏孔的泄漏率。

图示1

如图1所示,当气泡在液面以下一定深度h时,测得气泡的直径为D,此时,气泡内的压力P b为大气压力P a、漏孔所处位置的液体压力 Qgh和清洁水表面张力R引起的压力 4R/D 之和,即:

气泡 1 内压力 P b=P a+Qgh+4R/D (Mpa )(式4-1)

式中:P b —气泡内的压力(Mpa );

Qgh —液体压力(Mpa );

R —液体的表面张力(N/M2); D 为气泡直径( M )。

如图 1 所示,当气泡在液面或接近液面时,气泡内的压力 Pb 为大气压力 Pa 和清洁水表面张力 R 引起的压力 4R/D 之和,即: P b=P a+4R/D (Mpa)(式4-2)

气泡内的体积L =n D3/6 (M3)(式4-3)

漏率计算按照“阿弗加德罗定律”计算漏率Q,并代入式4-2和4-3,即:

Q=PV=P b*L = (P a+4R/D ) * n D3/6*n (Mpa* M 3/min )(式4-4)

式中:n为气泡的频率(1/min );

R 取 20度时的水张力 0.0728(N/M )。

根椐公式: PV=nRT (式 4-5)

查表得:n=1/102=0.00980(质量分数 1/g);

R=8.31 (气体常数 pa* M3/S);

T=293.15 (20C的绝对温度 K )。

计算出漏率PV,即:

PV=nRT=1/120*8.31*293.15*10 -6=2.03*10-5(MPa* M 3)

将国标中的标准漏率R134a漏率<14g/a换算成每分钟的气体漏率,即:

Q R=2.03*1 0-5/(365*24*60)*14=5.4073*1 0 -10(MPa*M 3/min)(式

4-6)

将R134a标准大气压漏率换算成氮气检漏的漏率Q N:

根椐资料不同气体的漏率比为气体质量平方根成反比(参考达道安《真空设计

手册》1996);

根椐资料压力与漏率的关系可按下式经验取得(参考中国空间科学技术1999年

4月第二期《漏率与压力的关系研究》):

Q=Q o* ( P/P o)n(式

4-7)

式中:n根椐漏孔的长度在5mm以上取1 (我公司产品的壁厚均大于 5mm,且漏孔在

材料中基本为弯曲式,已经远大于漏孔长度5mm的要求)。

根椐式4-7可得出氮气检漏时标准漏率要求 Q N:

Q N=Q R*P N/P R* . 10228 =5.4073*10-1°*2.6/1* .. 10228=2.6833*10-9(式4-8)

式中:P N-氮气检漏时压力(公司内规定为 2.6-2.8MPa,此式中取2.6MPa); P R—R134a检漏时的压力,按国标要求为 1Mpa ;

102为R134a气体质量; 28为氮气的气体质量。

根椐式4-4、式4-6、式4-8可得出在气泡不同直径下每分钟允许的气泡数量,具体

见表1 O

根椐相关资料及经验,可按下例方式对气泡直径进行判定:

1、肉眼可观察的最小气泡直径为 0.05mm,这类气泡一般不能直接上升,多附在产品

壁上;

2、在直径 0.05-0.25mm 时,气泡产生达到一定频率(约 200个/分钟以上)时会可

见明显连续上升。

当达到 500 个 /分钟以上时形成一条乳白色细线一样上升(无法分辨个数);

3、当气泡接近 1mm 直径时,气泡可形成独立缓慢上升,并可明显看到从液面下往上

时气泡逐渐变大。

4.1.2 水检漏检漏规定根椐以上水检漏的漏率理论计算,并结合公司现状制定以下水检漏的

规定:

1、采用水检漏的时间不得低于每台 2 分钟。

2、对漏率进行判断前应先晃动压缩机,将压缩机外形凹缝内气体排除后再确定漏率。

4.1.3 水检漏气泡数规定

1 、当气泡附着在压缩机表面未上升时,其气泡个数在一分钟内总数少于 200 个以下判定为合格;

2、当气泡数量不易分辨时,不论气泡是否上升均视为不合格;

3、当气泡为独立体上升时,直径小于1mm气泡在一分钟内不得超过30个;

4、当气泡为独立体上升时,直径为 1-2mm 气泡在二分钟内不得超过 10个;

5、当气泡为独立体上升时,直径大于 2mm 气泡在二分钟内不得超过 5个。

实际操

作工艺允许比以上要求严格。

如工艺中规定为不得泄漏时,默认为在排除

第二条后无可视上升气泡且附着在压缩机表面气泡一分钟内不超过 100个。

4.2 氦气检漏

4.2.1 氦气漏率理论计算

根椐“阿弗加德罗定律”计算漏率 Q,即:

Q=PV=nRT=1/102*0.082*293.15=0.236(atm*L )=23.8792(Pa*M 3)(式 4-9)式中:P—压力(atm);

V—体积(L);

n—质量分数(R134a的分子质量为102,质量分数=1/102);

T —绝对温度(K)(按20E计算,取293.15K);

R—气体常数(l*atm/K*mol ),即卩 0.082atm/K*mol。

按国标 GB/T21360-2008要求,压缩机的泄漏量为14g/a。

一年的换算时间为31536000秒。

在不考虑温度、压力变化时,得出R134a的每秒漏率Q R为Q R=Q*14/31536000=23.8792*14/31536000=1.0601*10-5( Pa*M 3/s)(式4-10)

根椐式4-7计算出氮气检漏时标准漏率要求 Q H ,即:

Q H=Q R*1.5/1* .. 1024=8.0298*10-5( Pa*M 3/s)

=8.0298*10-4(mbar*L/s )

=7.9248*10-4(atm*cc/s)(式 4-11)

式中:1.5—氦气检漏的充入压力(MPa);

1—国标GB/T21360-2008要求压缩机采用 R134a时充入压力(MPa); 102—

R134a的分子质量;

4—氦气的分子质量。

4.2.2氦气检漏标准

根椐式4-11,并结合公司现状在采用氦检漏时执行以下标准:

1、工艺设定漏率时必须高于计算漏率的标准;

2、工艺设定的充入压力不得小于理论计算时使用的压力( 1.5MPa);

3、根椐公司现有设备,同时进一步提高压缩机的密封性,将压缩机检漏参数提高到以下参数要求:

(1) H/P系列装配线检漏设定参数:

①压力 1.5-1.7 MPa;

②漏率 4.0*10-5~1.20 *10-4(mbar*L/s )相当于理论计算的 5~15%。

(2) 10S线系列装配线检漏设定参数:

①压力15bar (等于1.5MPa);

②漏率 3.96 *10-5~1.19 *10-4(atm*cc/s)相当于理论计算的5~15%。