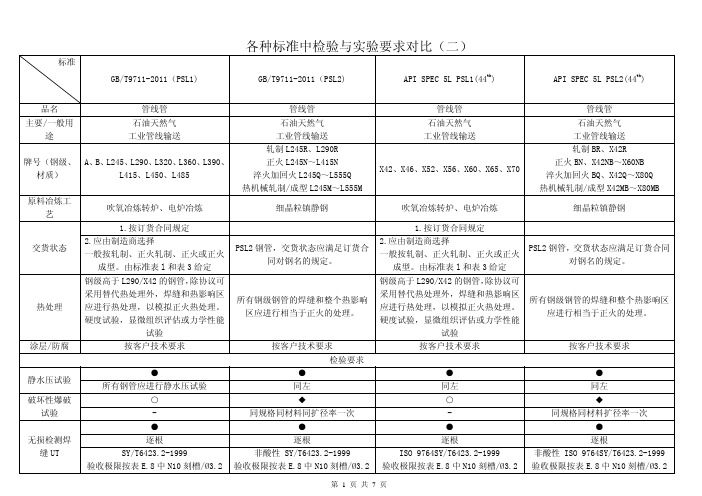

(GBT9711和API)各种标准检验与实验要求对比(二)

xxx螺旋钢管GBT9711企业内控标准2

★

石油天然气工业输送用 螺旋缝双面埋弧焊钢管 A级

2010 年 8 月 1 日发布

2010 年 11 月 1 日实施

天津市 XXX 螺旋钢管有限公司质检部编制

1

1、 范围 1.1 本标准规定《石油天然气工业输送用螺旋缝埋弧焊钢管》 (以下简称“钢管” )的外 形尺寸、重量、技术要求、试验方法、检验规定、涂层、标识及质量证明书。 1.2 本标准适用于本公司《石油天然气工业输送用螺旋缝埋弧焊钢管》的制造全过程, 包括原料、制造、检验、试验、储存及服务。保证产品质量达到 GB/T9711.1—1997 标 准要求。 2、 引用标准: GB/T9711.1 石油天然气工业输送钢管交货技术条件第一部分:A 级钢管 GB/T223-81~91 钢铁及合金化学分析方法 GB/T228 金属拉伸试验方法(neqISO6892:1984) GB/T229 金属夏比缺口冲击试验方法(eqvISO148:1993) GB/T224 金属管弯曲试验方法 YB4080 钢的伸长率换算(碳钢和低合金钢(neqISO2566-1:1984) GB/T222 钢的化学分析用试样取样方法及成品化学成分允许偏差 GB2649 焊接接头机械性能取样法 GB/T700 碳素结构钢 GB/T709 热轧钢板及钢带外形尺寸重量及允许偏差 GB/T2561 焊接接头拉伸试验方法 GB/T3323 钢熔化焊接接头射线照相和质量分级 SY/T 6423.1 石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝缺欠的射 线检 测 SY/T6423.3 石油天然气工业承压钢管无损检测方法,埋弧焊钢管缺陷的超声波检测 SY/T6423.4 石油天然气工业承压钢管无损检测方法焊接钢管焊缝附近分层缺欠的 超声波检测 SY/T6423.5 工业承压钢管无损检测方法焊接钢管制造用钢带、钢板焊缝附近分层缺 欠的超声波检测 SY/T6423.7 石油天然压钢管无损检测方法无缝和焊接钢管管端分层缺欠的超声波 检测 GB/T700 碳素结构钢 GB/T1591 低合金高强度结构钢 GB/T3274 碳素结构钢和低合金结构钢_热轧厚钢板和钢带 GB/T3524 碳素结构钢和低合金结构钢热轧钢带 GB/T709 热轧钢板及钢带外形尺寸重量及允许偏差 GB/T14164 石油天然气输送管用热轧宽钢 GBT21237 石油天然气输送管用宽厚钢板 GB/T222 钢的化学分析用试样取样方法及成品化学成分允许偏差 GB/T223 钢铁及合金化学分析方法 GB/T 2975 钢及钢产品力学性能试验取样位置及试样制备 GB/T2561 焊接接头拉伸试验方法 GB/T 228 金属材料 室温拉伸试验方法 SY/T4103 钢制管道焊接及验收(eqvAPIStd1104:第 18 版) YB4080 钢的伸长率换算(碳钢和低合金钢(neqISO2566-1:1984) GB/T3323 钢熔化焊接接头射线照相和质量分级 JB7902 象质计 SY/T 6423.1 石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝缺欠的射线检测 3、 符号说明

国内外铸件无损检验标准对比分析

国内外铸件无损检验标准对比分析对于工件的无损检测,检验标准是最重要的工作依据。

从工件的检测方法选择、检测过程的注意事项到工件的最终评定、报告的参数出据,往往都需要遵循一定的、供需双方均认可的标准规范。

随着改革开放的不断深入,我们和国外的交流也日益广泛。

其中,涉及到产品质量验收时应该遵循何种标准、采取怎样的验收级别,往往是供需双方讨论的焦点之一。

因此,将国内铸钢、铸铁件无损检测标准和国外、国际标准进行一定的对比,分析其在日常生产中的应用,对于我们的工作是非常有好处的。

1国内、外铸件无损检测标准铸件的检验,一般是由铸件制造厂根据设计的图纸或订货方(需方)提供的图纸上的技术要求或技术合同进行。

对于铸件,通常的检验包括尺寸检查、形状和外观的表面质量目视检查。

而对于设计要求比较重要的铸件,或者需方认定的比较重要的铸件或局部,或者铸造工艺上容易产生问题的铸件,一般除了要做化学成分分析和力学性能试验外,还需要进行无损检测。

对于一般铸钢、铸铁件的无损检测,常用的方法有磁粉检测或渗透检测(主要用于表面或近表面缺陷的检测)、超声波检测或射线检测(主要用于内部缺陷的检测)。

下面给出国内、外常用的关于铸件的无损检测标准。

ASTME186厚壁铸钢件[2.0~4.5英寸(51~114mm)]射线检验标准底片ASTME192航空用熔模铸钢件射线检验标准底片ASTME280大厚度(4~12in,114~305mm)铸钢件参考射线照相底片ASTME4462英寸(51mm)以下铸钢件的射线检验标准底片ASTMA609/A609M铸造碳钢、低合金钢和马氏体不锈钢的超声检测方法ASTME689球墨铸铁件的射线检验标准底片ASTME802厚度4.5in(114mm)以内的灰铸铁参考射线照相底片ASTME1030金属铸件的射线透照检测方法ASTME1734?铸件射线成像检测方法EN1369铸件磁粉检测EN1371铸件渗透检测GB/T5677铸钢件射线照相及底片等级分类方法GB/T?7233铸钢件超声探伤及质量评级方法GB/T9443?铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T9444铸钢件磁粉探伤及质量评级方法ISO4986铸钢件磁粉检测ISO4987铸钢件渗透检测ISO4992?铸钢件超声波检测ISO4993?铸钢件射线检测JB/T?6440?阀门受压铸钢件射线照相检验TB/T3105.1铸钢摇枕、侧架射线照相检验TB/T?3105.2?铸钢摇枕、侧架超声波检验JIS? 0581铸钢件射线照相检测方法2? 铸件磁粉检测(MT)标准对比分析EN1369、ISO?4986与GB/T9444均为铸件磁粉检验的常用标准,而且欧盟标准系列中关于铸钢件的磁粉检验标准EN1369基本与ISO?4986等效。

压力管道标准及管道等级表

压力管道标准及管道等级表(讲座提纲)全国压力管道标准化技术委员会岳进才Email:2014.05目录1 压力管道工程标准1.1 综述1.2 常见基础性工程规范1.3 工业标准1.4 ASME B31.3规范解读1.5 GB/T20801规范解读2 管道等级表2.1 综述2.2 管道等级表2.3 其它3 管道材料选用3.1 材料的基本性能3.2 常用材料类型及特点3.3 高温对材料选用的影响3.4 低温对材料选用的影响3.5 介质对材料选用的影响3.6 材料选用原则4 管道组成件压力设计4.1 载荷类型4.2 许用应力及强度准则4.3 标准管道组成件4.4 非标准管道组成件5 管道组成件型式及选用5.1 连接型式及选用5.2 钢管5.3 管件及分支接头5.4 法兰及法兰接头6 阀门选用6.1 阀型选用基本原则6.2 常用关断阀的特点及应用6.3 常用阀门的属性参数选用1 压力管道工程标准1.1 综述1.1.1 标准体系标准体系的构成:指令性规范(法规),基础性工程规范,单项或行业工程标准,项目工程规定,工业标准。

1)指令性规范(法规):法定,强制性;技术管理性;适用范围(监管范围,包括了设计、采购、制造、建造、使用、维修和改造)。

国内外的差别。

典型代表:PED97/23,Pressure Equipment Directive;TSG D0001 压力管道安全技术监察规程工业管道。

2)基础性工程规范:与指令性规范相比:推荐性/非唯一性,用户负责制;技术性;建造标准。

与行业或项目工程标准相比:通用性:适用范围广,不针对特定行业;基础性:系统性要求,最低要求,不能代替设计手册。

强调:符合规范要求而出现问题,仍由设计者负责;安全性:安全标准,风险控制。

典型代表:ASME B31系列;GB/T20801系列。

3)单项或行业工程标准:针对特定的介质环境或针对特定的行业而给出的更有针对性、更详细的工程规定。

一般情况下,是基础性工程规范的补充和细化。

API阀门检验和试压的标准精编版

API阀门检验和试压的标准精编版A P I阀门检验和试压的标准公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N] API 598阀门检验和试压的标准阀门的检查和试验APl 598?第7版1996.10第1章概述1.1?范围1.1.1?本标准包括对闸阀、截止阀、旋塞阀、球阀、止回阀和蝶阀的检查、检验、补充检验和压力试验的要求.上述各类阀门为弹性密封、非金属(如,陶瓷)密封或金属—金属密封.弹性密封是指;a.软密封,固体或半固体润滑脂类(如,油封阀、旋塞阀),b.软密封与金属密封的组合,c.设计满足表5规定的弹性密封泄漏率的任何其他类阀门.APl 598是对引用它的API标准的补充,但经买方与阀门制造厂商定,APl 598也可用于其他类阀门。

1.1.2?检查要求适用于由阀门制造厂进行的检验和试验及买方要求在阀门制造厂内进行的任何补充检验.试验要求适用于在阀门制造厂内进行的需要的和任选的压力试验。

1,1.3?本标准所规定的试验和检验如下:a壳体试验;b.上密封试验,c. 低压密封试验;d. 高压密封试验:c.铸件的外观检验,f.高压气体壳体试验.1.2?引用标准1.2.1?本标准引用下列标准、法规和规范的最新版本.ASMEB 通用管螺纹B 16.11承插焊和螺纹连接的锻钢管件B 16.34法兰、螺纹和焊连接的阀门MSSSP--55阀门、法兰、管件和其他管路附件的铸钢件的质量标准----目视法SP--91阀门手动操作规则1.2.2?本标准补充下列APl阀门标准.APIStd 594对夹式、凸耳对央式和双法兰式止回阀Std 599钢和球墨铸铁旋塞阀Std 600?阀盖为螺栓连接和自压密封的法兰和对焊连接的钢闸阀Std 602?法兰、螺纹和焊连接的及加长阀体连接的紧凑型钢闸阀Std 603?150磅级耐腐蚀法兰连接闸阀(铸造)Std 608?法兰,螺纹和焊连接的金属球阀Std 609双法兰式、对夹式和凸耳对夹式蝶阀第2章检查、检验和补充检验2.1?在阀门制造厂内检查买方将在定单中规定要在阀门制造厂内检查阀门并目睹阀门的检验和试验.在执行购货合同期间,买方检查员可随时进入制造厂内与阀门制造有关的任何部门。

xxx螺旋钢管GBT9711企业内控标准2

>2.50-3.00 >3.00-4.00 >4.00-5.00 >5.00-6.00 >6.00-8.00 >8.00-10.00 >10.00-12.50 >12.50-15.00 >15.00-25.00

7.4 钢带宽度允许偏差(表 3) (单位 mm)

宽度 mm 允许偏差 4.00 5.00 0, +20 0, +20 0, +25 mm >350-450 >450-600 >600-1200 >1200-1500 >1500

3

7、 原料验收 7.1 钢带的力学性能及化学成分(表 1)

标 准 GB /T 97 11 .1 — 19 97 钢 级 L175 L210 L245 L290 L320 L360 L390 L415 L450 L485 L555 规定总伸 长应力 ≥175 ≥210 ≥245 ≥290 ≥320 ≥360 ≥390 ≥415 ≥450 ≥485 ≥555 力学性能 抗拉强度 min 315 335 415 415 435 460 490 520 535 570 625 max / / / / / / / / / / 825 伸长 率 ≥27 ≥25 ≥21 ≥21 ≥20 ≥19 ≥18 ≥17 ≥17 ≥16 ≥15 C max 0.21 0.21 0.26 0.28 0.30 0.30 0.26 0.26 0.26 0.23 0.18 Mn min 0.30 / / / / / / / / / / max 0.60 0.90 1.15 1.25 1.25 1.25 1.35 1.35 1.40 1.60 1.80 化学成分 S max 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 min / / / / / / / / / / / P max 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030 0.030

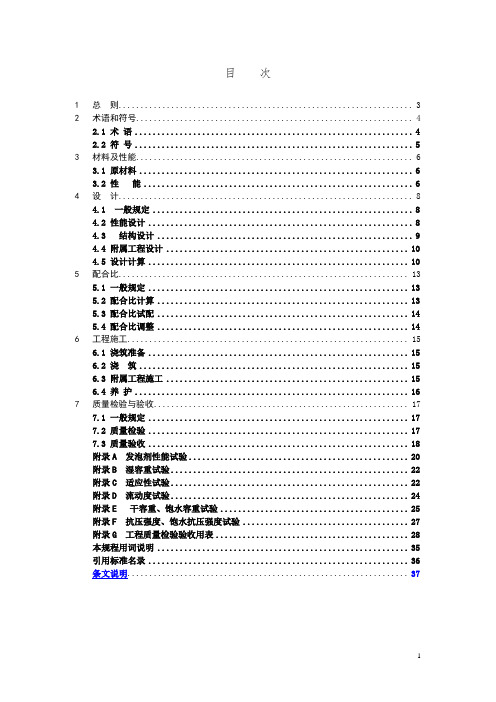

气泡混合轻质土使用规程

目次1总则 (3)2术语和符号 (4)2.1 术语 (4)2.2 符号 (5)3材料及性能 (6)3.1 原材料 (6)3.2 性能 (6)4设计 (8)4.1 一般规定 (8)4.2 性能设计 (8)4.3 结构设计 (9)4.4 附属工程设计 (10)4.5 设计计算 (10)5配合比 (13)5.1 一般规定 (13)5.2 配合比计算 (13)5.3 配合比试配 (14)5.4 配合比调整 (14)6工程施工 (15)6.1 浇筑准备 (15)6.2 浇筑 (15)6.3 附属工程施工 (15)6.4 养护 (16)7质量检验与验收 (17)7.1 一般规定 (17)7.2 质量检验 (17)7.3 质量验收 (18)附录A 发泡剂性能试验 (20)附录B 湿容重试验 (22)附录C 适应性试验 (22)附录D 流动度试验 (24)附录E 干容重、饱水容重试验 (25)附录F 抗压强度、饱水抗压强度试验 (27)附录G 工程质量检验验收用表 (28)本规程用词说明 (35)引用标准名录 (36)条文说明 (37)Contents1.General provisions (3)2.Terms and symbols (4)2.1 Terms (4)2.2 Symbols (5)3. Materials and properties (6)3.1 Materials (6)3.2 properties (6)4. Design (8)4.1 General provisions (8)4.2 Performance design (8)4.3 Structure design (9)4.4 Subsidiary engineering design (9)4.5 Design calculation (10)5. Mix proportion (13)5.1 General provisions (13)5.2 Mix proportion calculation (13)5.3 Mix proportion trial mix (14)5.4 Mix proportion adjustment (14)6. Engineering construction (15)6.1 Construction preparation (15)6.2 Pouring .............................................................. .. (15)6.3 Subsidiary engineering construction (16)6.4 Maintenance (17)7 Quality inspection and acceptance (18)7.1 General provisions (18)7.2 Quality evaluate (18)7.3 Quality acceptance (19)Appendix A Test of foaming agent performance (20)Appendix B Wet density test (22)Appendix C Adaptability test (23)Appendix D Flow value test.................................................................................. .. (24)Appendix E Air-dry density and saturated density test (25)Appendix F Compressive strength and saturated compressive strength test (27)Appendix G Table of evaluate and acceptance for quality (28)Explanation of Wording in this code (35)Normative standard (36)Descriptive provision (37)1总则1.0.1为规范气泡混合轻质土的设计、施工,统一质量检验标准,保证气泡混合轻质土填筑工程安全适用、技术先进、经济合理,制订本规程。

实验室控制系统GMP实施指南

目录1 前言 (1)2 目的........................................................................................................ (2)3 范围........................................................................................................ (3)4 指南内容结构........................................................................................................ .. (4)5.质量控制实验室总体描述........................................................................................................ . (5)5.1 职责....................................................................................................... .. (5)5.2 布局....................................................................................................... .. (5)5.2.2 要求....................................................................................................... (5)5.3 人员....................................................................................................... .. (6)5.3.1 组织架构....................................................................................................... . (6)5.3.2 资质要求....................................................................................................... . (6)5.3.3 培训....................................................................................................... (6)5.4 文件系统........................................................................................................ . (7)5.4.1 分类....................................................................................................... (7)5.4.2 要求....................................................................................................... (7)6 取样........................................................................................................ . (10)6.1 定义....................................................................................................... (11)6.2 应用范围....................................................................................................... . (12)6.3.1人员....................................................................................................... .. (12)6.3.2取样器具....................................................................................................... (12)6.3.3样品容器....................................................................................................... (13)6.3.4取样间....................................................................................................... . (13)6.4 流程实施....................................................................................................... . (13)6.4.1取样方案....................................................................................................... (13)6.4.2取样....................................................................................................... .. (14)6.4.3标识....................................................................................................... .. (14)6.4.4取样记录....................................................................................................... (14)6.4.5取样的异常处理....................................................................................................146.4.6留样....................................................................................................... .. (15) (17)7.1 定义和应用范围....................................................................................................... . (17)7.2 要求....................................................................................................... (17)7.2.1 采购接收和标识...................................................................................................177.2.2 储存和使用....................................................................................................... . (18)7.2.3 试剂使用效期的管理 (18)7.2.4 报废....................................................................................................... . (18)7.2.5 文件管理....................................................................................................... .. (18)8 标准品/对照品.......................................................................................................... (19)8.1 定义....................................................................................................... (19)8.2 分类....................................................................................................... (19)8.3 应用范围....................................................................................................... . (20)8.4 要 (20)8.4.1 接收....................................................................................................... . (20)8.4.2 标识....................................................................................................... . (20)8.4.3 标准溶液的稳定性研究 (20)8.4.4 标准品、对照品的使用、处置和贮存 (21)8.4.5 文件管理....................................................................................................... .. (21)9 实验室分析仪器的确认........................................................................................................ .. (22)9.1 应用范围....................................................................................................... . (23)9.2 确认实施....................................................................................................... . (24)9.2.1 验证总计划....................................................................................................... . (24)9.2.2 确认方案....................................................................................................... .. (24)9.2.3 确认实施....................................................................................................... .. (25)9.2.4 确认报告.......................................................................................................9.2.5 系统适用性试验...................................................................................................279.2.6 实验室仪器控制系统和数据处理系统的确认 (27)9.2.7 再确认....................................................................................................... (28)10 实验室分析仪器的校准与维护 (32)10.1 定义......................................................................................................... .. (33)10.2 应用范围....................................................................................................... .. (33)10.3 要求......................................................................................................... .. (33)10.3.1 人员....................................................................................................... .. (33)10.3.2 分类....................................................................................................... .. (34)10.3.3 实施指导....................................................................................................... (34)10.3.4 文件....................................................................................................... .. (36)11 分析方法的验证和确认........................................................................................................ (45)11.1 分析方 (46)11.2 方法验证....................................................................................................... .. (46)11.3 方法确认....................................................................................................... .. (47)11.4 适用范围....................................................................................................... .. (47)11.5 方法验证的一般原则....................................................................................................4711.6 需要验证的检验项目....................................................................................................4711.7 方法验证内容....................................................................................................... (49)11.7.1 准确度......................................................................................................... . (49)11.7.2 精密度..................................................................................................... . (50)11.7.3 专属性....................................................................................................... . (52)11.7.4 检测限(LOD)............................................................................................. .. (53)11.7.5 定量限(LOQ)............................................................................................ (53)11.7.6 线 (54)11.7.7 范围....................................................................................................... .. (55)11.7.8 耐用性....................................................................................................... . (55)11.8 方法确认....................................................................................................... .. (59)11.9 方法再验证....................................................................................................... . (59)11.10 文件管理....................................................................................................... (60)12 稳定性实验........................................................................................................ .. (64)12.1 定义......................................................................................................... .. (66)12.2 应用范围....................................................................................................... .. (66)12.3 原则......................................................................................................... .. (66)12.4 稳定性分类....................................................................................................... . (66)12.5 技术要点....................................................................................................... .. (67)12.5.1 基本要 (67)12.5.2 样品储存....................................................................................................... (67)12.5.3 样品提取....................................................................................................... (73)12.5.4 分析....................................................................................................... .. (73)12.5.5 简化方案设计.....................................................................................................7812.5.6 上市产品的稳定性试验 (79)12.5.7 评估....................................................................................................... .. (80)12.5.8 数据汇总....................................................................................................... (82)12.5.9 统计分析的程序 (82)12.6 文件......................................................................................................... .. (83)12.6.1 标准操作规程.....................................................................................................8312.6.2 稳定性实验草案 (83)12.6.3 计划....................................................................................................... .. (83)12.6.5 报告....................................................................................................... .. (84)12.6.6 年度趋势分析与评估 (84)12.7 稳定性超标或超趋势调查处理 (84)12.7.1 原则....................................................................................................... .. (84)12.7.2 程序....................................................................................................... .. (84)13 超出标准及超趋势的实验结果调查 (87)13.1 定义......................................................................................................... .. (87)13.2 重要性....................................................................................................... (87)13.3 应用范围....................................................................................................... .. (87)13.4 实施......................................................................................................... .. (87)13.4.1 一般原则....................................................................................................... (87)13.4.2 流程....................................................................................................... .. (88)13.7.2 职责的确定:.....................................................................................................9314 原始数据的管理........................................................................................................ (98)14.1 实验室原始数据的范围 (99)14.1.1 实验室记录要求 (100)14.1.2 数据完整性 (100)14.1.3 数据记录形式 (100)14.2 实验室记录的设计 (101)14.3 实验室记录的填写和复核 (101)14.3.1 实验室记录的填写 (102)14.3.2 记录的复核 (102)14.3.3 记录更正要求 (103)14.4 记录的管理....................................................................................................... .. (103)15 物料及产品的检15.1 质量标准的管理....................................................................................................... (108)15.1.1 质量标准的设计与制定 (109)15.1.2 质量标准的审核与批准 (110)15.1.3 质量标准的分发、撤销、复制、销毁 (110)15.2 检验......................................................................................................... (111)15.2.1 检验样品:................................................................................................... . (111)15.3 检验报告书的管理 (111)15.4 委托检验....................................................................................................... (112)15.4.1 原则....................................................................................................... (115)15.4.2 应用范围....................................................................................................... . (115)16.4.3 职责....................................................................................................... (116)16.4.4 受托方的选定 (116)15.4.5 合同签15.4.6 合同实施....................................................................................................... . (117)15.4.7 结果评估....................................................................................................... . (117)15.4.8 实验后样品处理 (118)16 微生物检验........................................................................................................ (119)16.1 应用范围....................................................................................................... (120)16.2 原则......................................................................................................... (120)16.3 人员资质及培训要求 (120)16.4 设施......................................................................................................... (120)16.4.1 无菌及微生物限度检验等实验区域 (121)16.4.2 菌种处理、微生物鉴别和阳性对照室 (121)16.4.3 抗生素微生物检定室 (121)16.4.4 培养室及其他功能间 (121)16.5 设备.........................................................................................................16.5.1 无菌隔离器(如使用) (122)16.5.2 实验室用层流台 (123)16.5.3 培养箱....................................................................................................... .. (123)16.5.4 蒸汽灭菌柜 (123)16.5.5 空调高效过滤器 (123)16.6 灭菌消毒方式....................................................................................................... . (123)16.7 菌种的管理....................................................................................................... .. (124)16.8 培养基....................................................................................................... . (125)16.8.1 培养基的制备 (125)16.8.2 培养基的贮藏 (126)16.8.3 培养基的质量控制实验 (126)16.9 实验分类....................................................................................................... (127)16.9.1 总菌落数检查 (127)查 (132)16.9.3 非无菌产品的实验频率 (134)16.9.4 无菌检查法 (135)16.9.5 内毒素检查 (138)参考文献........................................................................................................ . (141)术语表........................................................................................................ .. (142)关键词索引........................................................................................................ (144)表格索引表1-1 指南逻辑关系图 (1)表9-1 自动取样溶出仪确认测试项目示例 (29)表10-1 仪器使用日志示例 (36)表10-2 校准记录示例........................................................................................................ . (37)表10-3 外部校准评估报告示例 (38)表10-4 分析天平校准要求示例 (40)表10-5 HPLC 校准项目及周期示表10-6 HPLC年度预防性维护示例 (43)表11-1 检验项目和验证内容 (48)表11-2 方法验证对比表........................................................................................................ (48)表11-3 准确度方法验证示例 (49)表11-4 精密度验证方法........................................................................................................ (51)表11-5 中间精密度的设计方案 (51)表11-5 专属性方法验证........................................................................................................ . (52)表11-6 杂质测定检测限验证方法 (53)表11-7 杂质定量测定验证方法 (53)表11-8 线性验证和准确度验证需涵盖的最低浓度范围 (54)表11-9 方法耐用性影响因素示例 (55)表11-10 HPLC含量方法耐用性考虑因素及变化范围示例 (56)表11-11 分析方法验证接受标准示例 (56)表12-1 四个气候带的分类表 (67)表12-2 标准贮藏条件表........................................................................................................ .. (68)件 (69)表12-4 原料药包装分类(水蒸气渗透性) (69)表12-5 原料药及制剂影响因素试验条件 (71)表12-6 半渗透包装标准贮藏条件 (72)表12-7 密闭包装贮藏条件 (72)表12-8 拟冷藏药物的贮藏条件 (72)表12-9 拟冷冻贮藏药物标准贮藏条件 (72)表12-10 稳定性试验点时间表 (74)表12-11 原料药及制剂稳定性重点考察项目参考表 (74)表12-12 片剂中间产品放置时间研究示例 (77)表12-13 转运运输条件示例 (78)表12-14 括号法方案设计 (79)表12-15 矩阵法方案设计 (79)表16-1 非无菌制剂产品类型与检验频次示例 (134)表16-2 原料检验频次及分类标准示例 (135)1 前言作为质量管理体系的一部分,质量控制实验室管理是确保所生产的药品适用于预定的用途,符合药品标准和规定的要求的重要因素之一。

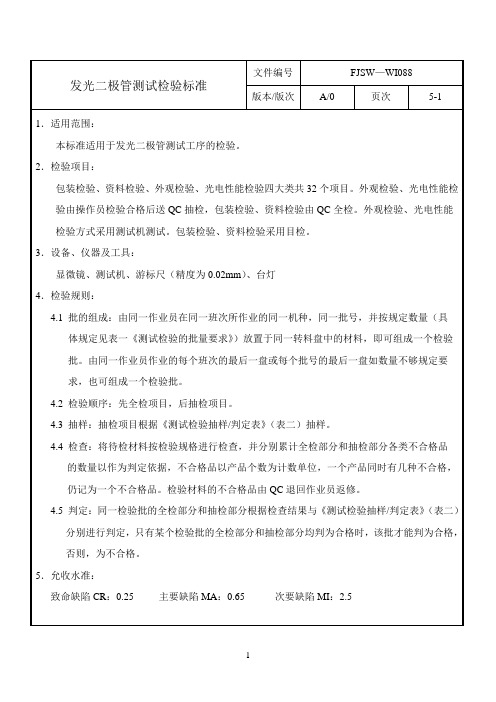

测试检验标准

分别进行判定,只有某个检验批的全检部分和抽检部分均判为合格时,该批才能判为合格,

否则,为不合格。

5.允收水准:

致命缺陷CR:0.25主要缺陷MA:0.65次要缺陷MI:2.5

编制

审核

批准

发光二极管测试检验标准

文件编号

超过上BAR下边沿

MA

——

胶体刮伤

胶体正面有明显划痕(30cm视距)

MA

——

胶体侧面有明显划痕(30cm视距)

MI

表面不良

发光面有明显油渍物但不影响发光

MI

——

胶体表面粗糙,手摸有涩手感

MA

胶色不同

胶色与该机种常规胶色明显不同

CR

——

杂物针孔

胶体正面有明显杂物或针孔,面积≥0.2mm×0.2mm,影响发光

21,22

150001~500000

1250

7,8

14,15

21,22

21,22

≥500001

2000

10,11

21,22

21,22

21,22

编制

审核

批准

发光二极管测试检验标准

文件编号

FJSW—WI088

版本/版次

A/0

页次

5-3

五、检验规格:

检验项目

规格说明

判定

图示

包装检验

包装不良

封口不严密、不规则

支架有明显发黄

MA

——

支架污染

管脚上离胶体10mm以内有擦不掉异物≥0.5mm×0.5mm

MA

——

多胶

ipc-971a表面贴装锡焊件性能测试方法与鉴定要求

ipc-971a表⾯贴装锡焊件性能测试⽅法与鉴定要求IPC-9701A表⾯贴装锡焊件性能测试⽅法与鉴定要求1.范围此规范建⽴了专⽤的测试⽅法,⽤于评估电⼦组装件表⾯贴装焊接件的性能及可靠性。

对应于刚性电路结构、挠性电路结构和半刚性电路结构,表⾯贴装焊接件的性能和可靠性被进⼀步划分为不同等级。

此外,还提供了⼀种相似⽅法,可以在电⼦组装件的使⽤环境与条件下将这些性能测试结果与焊接件可靠性关联起来。

1.1 ⽬的本规范的⽬的:确保设计、制造和组装的产品满⾜预定的要求。

允许以通⽤数据库和技术理论为基础进⾏可靠性的分析预测。

提供标准化的测试⽅法和报告程序。

1.2 性能分类本规范指出表⾯贴装组装件(SMAs)的性能是随最终使⽤的性能要求⽽变化的。

IPC-6011:印制板通⽤性能规范中对性能等级进⾏了说明,这些性能分类并不是按照要求的可靠性⽽特定的。

在⽬前的情况下,可靠性要求需要通过⽤户与供应商协商制定。

1.3 术语解释这⾥使⽤的所有术语的解释必须按照IPC-T-50中规定的,否则要在第3部分中进⾏说明。

1.4 说明在本规范中,使⽤“必须”这种动词强调形式来说明此要求为强制性规定的。

偏离“必须”要求的,如果可以提供⾜够的数据来验证的话,可以考虑使⽤。

说明⾮强制性要求时使⽤“应该”和“会”。

“将”则说明⽤途作⽤。

为了提醒读者,“必须”⽤⿊体字表⽰。

1.5 版本修订对IPC-9701做了些改变,包括附录B——建⽴了⽆铅焊点的热循环要求准则。

附录B还为⽬前的IPC-9701提供了有关使⽤⽆铅锡焊⼯艺时的补充要求。

2.适⽤的⽂件资料下⾯是适⽤的⽂献标准以及这些⽂件的后续版本和修订部分,都属于本规范的内容。

下列⽂件标准分为IPC、联合⼯业标准、ITRI、EIA和其他。

2.1 IPCIPC-T-50 电⼦电路互连及封装的名词术语与定义IPC-D-279 可靠的表⾯贴装技术印制板组装件的设计指南IPC-TM-650 试验⽅法⼿册2.1.1 ⼿动微切⽚法2.4.1 镀层附着⼒2.4.8 覆⾦属箔板的剥离强度.1 表⾯贴装焊接区的粘结强度(垂直拉伸⽅法)弯曲与扭转⾦属化孔的模拟返⼯.2 热膨胀系数,应变计法2.5.7 印制线路材料的介质耐电压,2.6.5 多层印制线路板的物理(机械)震动试验2.6.7.2 热冲击-刚性印制板2.6.8 镀通孔的热应⼒冲击2.6.9 刚性印制电路板振动试验IPC-SM-785 表⾯贴装锡焊件加速可靠性试验指南IPC-S-816 SMT⼯艺指南与检验单IPC-7711/21 维修与返⼯指南IPC-9252 ⽆载印制板电⽓检测指南与要求IPC-9501 电⼦元器件的PWB组装⼯艺模拟评估IPC-9502 电⼦元器件的PWB组装锡焊⼯艺指南IPC-9504 ⾮集成电路元器件组装⼯艺模拟评估(预处理⾮集成电路元器件)2.2 联合⼯业标准J-STD-001 电⽓和电⼦组装件的焊接技术要求J-STD-002 元器件引脚、端⼦、焊⽚、接线柱及导线可焊性试验J-STD-003 印制板可焊性试验J-STD-020 塑料集成电路表⾯贴装器件湿度/回流灵敏度分类2.3 国际锡研究机构ITRI Pub#580 锡与锡合⾦的⾦相学ITRI Pub #708 电⼦元器件焊点冶⾦学2.4 其它出版物2.4.1 电⼦⼯业机构JESD22-A104-B “温度循环”(2000年7⽉)JESD22-B117 “BGA焊球剪切”(2000年7⽉)2.4.2 OEM⼯作组SJR-01第2版“焊点可靠性测试标准”(2001年2⽉)3.术语、定义及概念3.1 概述为确保组装到电路板上的表⾯贴装电⼦元件焊点的可靠性,要求采⽤可靠性(DfR)设计步骤(见IP-D-279),在某些情况下通过试验验证使产品适⽤于特定产品类型和环境。

新锅规《锅炉安全技术监察规程》 版

TSG特种设备安全技术规范TSG G0001-2009锅炉安全技术监察规程Boiler Safety Technical Supervision Administration Regulation 中华人民共和国国家质量监督检验检疫总局颁布2009年月日目录第一章总则 (1)第二章材料 (3)第三章设计 (9)第四章制造 (16)第一节一般要求 (16)第二节胀接 (16)第三节焊接 (20)第四节热处理 (22)第五节焊接检验 (23)第六节无损检测 (24)第七节力学性能试验和金相检验 (24)第八节水压试验 (25)第九节出厂资料和金属铭牌 (29)第五章安装、调试、修理、改造 (30)第六章安全附件和仪表 (33)第一节安全阀、安全泄放阀 (34)第二节压力测量装置 (38)第三节水位测量装置 (39)第四节温度测量装置 (41)第五节排污和放水装置 (41)第六节保护装置 (42)第七章辅助设备及系统 (45)第八章使用管理 (49)第一节一般规定 (49)第二节电站锅炉特别规定 (52)第九章检验 (54)第一节一般要求 (58)第二节制造监督检验 (59)第三节安装监督检验 (59)第四节定期检验 (60)第十章热水锅炉及系统 (62)第十一章有机热载体锅炉及系统 (65)第一节有机热载体 (65)第二节锅炉 (66)第三节辅助设备及系统 (67)第四节安全附件和仪表 (70)第五节使用管理 (73)第十二章铸铁锅炉 (74)第十三章D级锅炉 (76)第十四章附则 (78)附件A 焊缝的宏观和微观金相检验方法 (79)锅炉安全技术监察规程第一章总则第1条为了保障锅炉安全、经济运行,保护人身、财产安全,促进国民经济的发展,根据《特种设备安全监察条例》的有关规定,制定本规程。

第2条本规程适用于符合《特种设备安全监察条例》要求的固定式承压蒸汽锅炉、承压热水锅炉、有机热载体锅炉,包括:(一)锅炉本体及锅炉范围内管道:1.电站锅炉,包括锅炉本体以及锅炉主给水管道、主蒸汽管道、再热蒸汽管道、旁路管道、排污管道以及减温器、冷渣器等;2.非电站锅炉:a.有分汽(水、油)缸的锅炉,包括锅炉本体以及锅炉给水(油)阀出口和分汽(水、油)缸出口第一条焊缝以内的压力管道(含分汽(水、油)缸);b.无分汽(水、油)缸的锅炉,包括锅炉本体以及锅炉给水(油)阀出口和锅炉主蒸汽(水、油)出口阀以内的压力管道;(二)锅炉辅助设备及系统。

现行管线管规范API_5L_GBT9711_的差异

3. 标准条款的差异

鉴于API Spec 5L内容编排更合理,也更全 面,为了便于对标准进行对比,下面将依 据API Spec 5L各条款对两个标准的异同进 行逐一对比。

3.1 范围

API Spec 5L:“规定了石油天然气工业中管道输送系统用两种产品规 范等级(PSL1和PSL2)的无缝钢管和焊接钢管的制造要求。本标准不 适用于铸管。” GB/T 9711.1:“以基本的质量和试验要求(A级)规定了天然气工业 中用于输送可燃流和非可燃流体(包括水)的非合金钢和合金钢(不 包括不锈钢)无缝钢管和焊接钢管的交货技术条件。” GB/T 9711.2:“规定了非合金钢及合金钢(不包括不锈钢)无缝钢管 和焊接钢管的交货技术条件。质量要求和实验要求在总体上高于 GB/T 9711.1的规定。一般适用于可然流体输送用管,不适用于铸管。” GB/T 9711.3:“规定了非合金钢及合金钢(不包括不锈钢)无缝钢管 和焊接钢管的交货技术条件。本部分要求在总体上比ISO 3183-1和ISO 3183-2的规定更严格。一般适用于在特殊恶劣条件如海洋、低温和/或 酸性环境下可燃流体输送钢管,不适用于铸管。” API Spec 5L只就产品规范等级来确立其适用范围,未明确规定钢管的 材质、输送介质或具体使用条件,而GB/T 9711的规定更加具体。

3.5 符号和缩略语

该部分内容为API Spec 5L独有,符号的规 定能使标准中的表格和公式更规范统一, 也使表述更精确、明了,鉴于英文原版中 缩略语比较普遍,为了避免翻译的啰嗦及 含义的混淆,缩略语的规定也显得极为必 要。

3.6 钢管的钢级、钢号和交货状态

API Spec 5L中“钢管的钢级、钢号和交货 状态”对应GB/T 9711.1中的“钢级的命名” 和GB/T 9711.2及GB/T 9711.3中的“钢类及 钢级的命名”。 API Spec 5L对钢级和钢号及交货状态都作 出了规定,GB/T 9711.1仅规定了钢级, GB/T 9711.2及GB/T 9711.3则规定了钢类、 钢级及热处理状态。

中国竹木制品标准与国际标准的差异

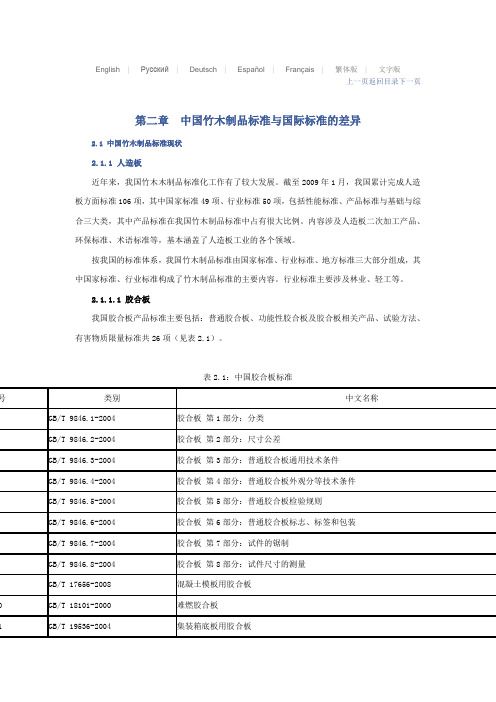

English|Русский|Deutsch|Español|Français|繁体版|文字版上一页返回目录下一页第二章中国竹木制品标准与国际标准的差异2.1 中国竹木制品标准现状2.1.1 人造板近年来,我国竹木木制品标准化工作有了较大发展。

截至2009年1月,我国累计完成人造板方面标准106项,其中国家标准49项、行业标准50项,包括性能标准、产品标准与基础与综合三大类,其中产品标准在我国竹木制品标准中占有很大比例。

内容涉及人造板二次加工产品、环保标准、术语标准等,基本涵盖了人造板工业的各个领域。

按我国的标准体系,我国竹木制品标准由国家标准、行业标准、地方标准三大部分组成,其中国家标准、行业标准构成了竹木制品标准的主要内容。

行业标准主要涉及林业、轻工等。

2.1.1.1 胶合板我国胶合板产品标准主要包括:普通胶合板、功能性胶合板及胶合板相关产品、试验方法、有害物质限量标准共26项(见表2.1)。

表2.1:中国胶合板标准2.1.1.2 纤维板与刨花板纤维板、刨花板是我国传统的人造板产品。

其中,纤维板包括:湿法硬质纤维板、中密度纤维板,其他如难燃中密度纤维板、薄型硬质纤维板等功能性特殊类型的纤维板;刨花板包括:家具或室内装修用刨花板、定向刨花板,非木质原料生产的或其他功能性刨花板等。

产品标准如表2.2。

表2.2:中国纤维板、刨花板产品标准2.1.2 木质地板木质地板是近年发展较快的产品之一。

产品包括实木地板、实木复合地板、浸渍纸层压木质地板,以及根据结构、功能或用途衍生的其他功能性地板。

产品标准情况见表2.3。

表2.3:中国木地板标准(包括行业标准)2.1.3 木家具我国的木家具标准包括:产品标准、家具力学性能、表面漆膜性能与有害物质限量四个方面。

现行标准见表2.4。

表2.4:中国木家具标准(包括行业标准)2.1.4 竹藤制品竹藤类植物是集经济效益、生态效益与社会效益于一体的重要的非木质林产品,是木材短缺情况下的主要替代性资源,在世界森林资源中占有相当重要的地位。

(GBT9711和API)各种标准检验与实验要求对比(二)

逐根 同左

●

竖通孔,100% 酸性/海上服役 ISO 9764 验收等级 L3

或 L2 ISO9303 验收等级 L3 或 L2

ASTM E273 ●

非酸性 ISO 12094 验收级别:成型之 前按 B2;成型之后按 B3

酸性/海上服役 ISO 12094 按表 K.1 验收 ● 逐根

同左

同左

同左 ● 同左

●

●

●

●

ISO 8492 或 ASTM A370

同左

标准

GB/T9711-2011(PSL1)

各种标准中检验与实验要求对比(二)

GB/T9711-2011(PSL2)

API SPEC 5L PSL1(44th)

API SPEC 5L PSL2(44th)

Байду номын сангаас化学成分 (t≤25mm

钢管)

标准

GB/T9711-2011(PSL1)

各种标准中检验与实验要求对比(二)

GB/T9711-2011(PSL2)

API SPEC 5L PSL1(44th)

API SPEC 5L PSL2(44th)

品名 主要/一般用

途 牌号(钢级、

材质) 原料冶炼工

艺

交货状态

热处理

涂层/防腐

静水压试验 破坏性爆破

(0D)的 50%之前,不应出现焊缝开裂;(3)D/t>10 钢管,小于外径(OD)的

33%之前,焊缝之外的部位不应出现裂纹或破裂;(4)持续压扁管子至两壁

接触,整个试验过程中不应产生分层或过烧金属迹象。

钢级 L175、A25 钢管:(1)小于外径

(0D)的 75%之前,不应出现焊缝开裂;

8.螺旋焊管理化性能试验取样

5

西气东输二线管道工程樟树-湘潭联络线 API Spec 5L(44 版);

技术条件

天然气输送管线通用技术条件

4

二、理化试验及试样介绍

化学分析 拉伸试验-管体横向拉伸,管体纵向拉伸、

焊缝横向拉伸、全焊缝拉伸

夏比冲击试验-管体横向、焊缝横向、热 影响区

落锤撕裂试验-管体横向,管体纵向 导向弯曲试验-焊缝横向 硬度试验 金相试验

通常取样工艺给出的尺寸已经包括了加工余 量。

27

七、取样工艺实例

(1) 化学成分:试样应在两相邻螺距1/4处,沿圆周 方向截取。试块尺寸:t×50mm×120mm;

(2) 拉伸试块: a.母材拉伸试块:试块尺寸:t×80mm×280 mm (试样宽度应依据壁厚大小适当增减,以下各类 试样均同此); b.焊缝拉伸试块:焊缝居试块长轴中部,试块长 轴垂直于焊缝。试块尺寸:t×80mm×280mm;

30

谢 谢!

31

3WS

3WS

3WS

夏比冲击-热影响区

3HAZ

3HAZ

3HAZ

夏比冲击-管体纵向

3L,最小W/4

3L,最小W/4

3L,最小W/4

落锤撕裂试验-管体纵向

—

—

2L,最小W/4

金相/硬度

1W

1W

1W

焊缝化学分析 管体拉伸-纵向

1W 1L,最小W/4

1W 1L,最小W/4

1W 1L,最小W/4 21

表5 天然气输送管线通用技术条件试验与试验要求

取样位 置

试验项目

<219

管体

焊缝

钢带对 头 焊 缝

补充规 定 要 求

化学分析 管体拉伸 夏比冲击-管体横向 落锤撕裂试验 焊缝拉伸 导向弯曲 夏比冲击-焊缝 夏比冲击-热影响区 焊缝拉伸 导向弯曲 夏比冲击-焊缝 夏比冲击-热影响区 夏比冲击-管体纵向 落锤撕裂试验-管体纵向 金相/硬度 焊缝化学分析 管体拉伸-纵向

压扁试验在ERW钢管生产检验中的重要意义

压扁试验在ERW钢管生产检验中的重要意义摘要:本文介绍了压扁试验在焊管生产检验中的作用,并从不同的样品上分别截取压扁试样、拉伸试样、冲击试样做试验作为对比,从而证明了压扁试验可以反映出焊缝综合力学性能的好坏,在生产调整中可以采取压扁试验代替冲击试验和拉伸拉伸来评价焊缝的焊接情况。

本文也进一步分析了采用压扁试验比采用冲击试验更节省生产时间和试验费用的根本原因。

关键词:压扁试验;焊缝;ERW;非接头停机;首检;焊接韧性1.引言压扁试验在焊管的生产检验中都是必不可少的,在焊管行业的GB/T9711、API 5L 、ASTM A53、GB/T3091、API 5CT等标准也要求进行压扁试验,只是有些标准的规定略有不同。

压扁试验作为生产检验的第一个检验环节,也是一些有经验的监理重点关注的检验项目。

美国石油协会的管线钢管规范API 5L PSL2和中国的石油、天然气工业输送钢管交货技术条件GB/T9711中都规定只有当首批检验全部试验合格了以后,才能进行产品的下一生产环节,这其中也包含了压扁试验,否则重新进行首批生产,然后再重新进行首批生产检验的压扁试验和其他试验。

压扁试验还可以检验原材料的表面质量,如果原材料表面有分层缺陷,在压扁过程中就会沿着表面开裂,使肉眼难以分辨的缺陷充分显现出来。

在ERW管的检验中,压扁试验以其简单快捷和粗犷的检验形式不太受到人们足够的重视,然而压扁试验作为焊管生产检验中重要的一环,人们往往忽视了其在生产检验中的重要意义,所以研究探讨压扁试验在生产检验中的重要作用是十分有必要的。

2.压扁试验是对焊缝综合力学性能的反映,能给生产提供快速的指导取样试验:矿浆管规格为Φ219.1mm×8.0mm/Q460E,标准为 GB/T9711.2-1999的管子,冲击试验温度-20℃(保温10min),冲击试样尺寸为5×10×55mm,缺口为2mmV型槽;拉伸试样为全截面尺寸,尺寸大小为48*270mm(标距段宽度为38mm,标距为50mm)。

文档:发动机罩的开发标准

Historique du document 历史文件记录 Indice de révision 修改号 OR a Date de modification 修改日期 07/05/2007 22/05/2007 文件的创建 Nature des modifications 修改的性质 Création du document

1-1 行驶安全性 SECURITE ROULAGE ............................................................................................................................................ 6 1-1-1 目标 Objectif ................................................................................................................................................................ 6 1-1-2 试验样件要求 Exigence echantillon essai ............................................................................................................ 6 1-1-3 评价方法 methode d’evaluation .............................................................................................................................. 6 1-1-4 接收标准 norme d’acceptation ................................................................................................................................ 6 1-1-5 影响的因素 Element influent .................................................................................................................................... 7 1-2 机罩开启时的安全性 Securite en ouverture capot ...................................................................................................... 7 1-2-1 目标 Objectif ................................................................................................................................................................ 7 1-2-2 试验样件要求 Exigence echantillon essai ............................................................................................................ 7 1-2-3 评价方法 methode d’evaluation .............................................................................................................................. 8 1-2-4 接收标准 norme d’acceptation ................................................................................................................................ 8 1-2-5 影响的因素 Element influent .................................................................................................................................... 8

现行管线管规范API5LGBT9711的差异

API Spec 5L 44版除在局部进行了某些特定的 技术修改外,已与国际标准ISO 3183:2007完 全相同,合并为一本出版物进行发行,两者 之间的细微差别在API Spec 5L 44版附录N中 有详细叙述,在此不进行赘述,下面除少量 涉及ISO 3183:2007的内容外,直接将API Spec 5L和GB/T 9711进行对比。

3.5 符号和缩略语

该部分内容为API Spec 5L独有,符号的规 定能使标准中的表格和公式更规范统一, 也使表述更精确、明了,鉴于英文原版中 缩略语比较普遍,为了避免翻译的啰嗦及 含义的混淆,缩略语的规定也显得极为必 要。

3.6 钢管的钢级、钢号和交货状态

API Spec 5L中“钢管的钢级、钢号和交货 状态”对应GB/T 9711.1中的“钢级的命名” 和GB/T 9711.2及GB/T 9711.3中的“钢类及 钢级的命名”。

L175 L210 L245 L290 L320 L360 L390 L415 L450 L485 L555

优质非合 金钢

L245NB L290NB L360NB 特殊质量 合金钢

L415NB

特殊质 量合金

钢

L360QB L415QB L450QB L485QB L555QB

优质非 合金钢

L245MB L290MB L360MB 特殊质 量合金

GB/T 9711.1-1997是根据国际标准ISO 31831:1996制订的,GB/T 9711.2-1999是根据国际 标准ISO 3183-2:1996,这两部分在技术内容和 编写规则上与对应国际标准等效,但在局部 进行了修改,而GB/T 9711.3-2005等同采用国 际标准ISO 3183-3:1999,相当于直接翻译了 ISO 3183-3:1999。

不同管线钢管标准对无损检测要求的差异分析

埋弧焊缝

可燃普通流体输送用

全 壁 厚 、全 长 度 100%超 声 波 检 验 ,射 线 检 验 钢 管 进 行 100% X 射

协议进行(制造商可与购方协议用射线检测代 线或超声波检验;普通

替超声波检测)。

流体输送钢管进行 X

射线或超声波抽查。

采用射线检验方法进行 全长检验或至少管端最 小长度 203 mm 长度范围 内采用射线检验,其余部 分进行超声波检验。

GB/T 9711.1—1997 标准是参考国际标准 ISO 3183-1:1996 《石油天然气工业 输送钢管交货技 术 标 准 第 1 部 分 : A 级 钢 管 》 制 定 的 , 而 ISO

HAN GUAN

·63·

标准化

2012 年 7 月·第 35 卷第 7 期

3183-1 是参考 API SPEC 5L(40 版)制订的, 在制 订 GB/T 9711.1—1997 标准时, API SPEC 5L 已改 版为API SPEC 5L(41 版), GB/T 9711.1—1997 采 用了 API SPEC 5L(41 版)合理的修改内容。

管线钢管生产和检验常采用的产品标准有 API SPEC 5L(44 版 ) [1], GB/T 9711.1—1997 [2], GB/T 9711.2—1999[3]和 SY/T 5037—2000[4], 这 些 标准中对无损检测要求各有差异, 笔者对这 4 个 标准的无损检测部分进行了分析、 比较和总结, 以期对钢管的订货和检验有所帮助。

经过以上几个方面的分析可以看出gb97标准是个标准中无损检测要求最严格最详细的既规定了最高的射线检验灵敏度钢带边缘或焊缝两侧母材分层缺欠检测的要求且必须对管端剩磁进行测相比之下apispec5l44版的射线灵敏度要比gb97低一些gbt97射线灵敏度要求更低且未要求通过无损检测方法对分层进行检验也无检验剩磁的要求syt5037作为普通低压流体输送管道用钢管检验标无损检测甚至不需要00检测抽查即对无损检测的要求最低通过以上对比使钢管制造厂在生产检验钢管时可根据不同的标准要求安排不同检测灵敏度的设备调整设备校验频次安排不同级别持证人员去进行检验活做到管理优化利益优化参考文献

新旧标准主要差异说明和标准换版的差异试验-中国质量认证中心

新旧标准主要差异说明和标准换版的差异试验-中国质量认证中心附件1一、新旧标准主要差异说明。

1、额定电流的标准值,新版5.3.2,老版5.3.2,新版表1中2P 的额定电流标准值新增了2.5A。

2、标志试验,新版6.1,老版6.1,新版中的h)项试验装置的操作件的标识,新版要求为:用字母“T”或相应的文字表示;老版中只允许用字母“T”表示;新版中增加了l)PE线具有可开闭触头的示意图,例如用接线图说明(适用时)。

3、验证接地端子与易触及的金属部件之间的电阻,新版9.6.4,老版9.6.4,新版增加对PE线可断开的剩余电流保护插头,应在触头处于闭合位置时测量,并应分别在新的状态下和9.10.2的试验后测量。

4、温升试验顺序,新版9.8.3,老版9.8.3,新增加对开断开的PE 线的温升考核要求及样品要求,为对PE线进行温升试验,制造商可提供一组特殊准备的试品,使PE线可连续地通过一个规定的试验电流。

5、极限温度下的动作特性试验,新版9.9.4.2,老版9.9.4.2,新版中明确了-25°C至+40°C之间使用的PRCD 的极限温度下的动作特性试验要求,而老版为正在考虑中。

6、对PE线可断开的剩余电流保护插头,PE线的脱扣动作特性试验,新版9.9.6,老版无,新版中增加了对PE线可断开的剩余电流保护插头,当PE导线流过规定的故障电流时或者存在危险的故障电压时,应能使剩余电流保护插头脱扣的试验要求。

7、PRCD的RCD部分的机械电气耐久性试验的试后要求,新版9.10.2.3,老版9.10.2.3,新版中增加了对PE线可断开的剩余电流保护插头,应按9.6.4检查PE线的电气性。

此外,还应检查PE线触头闭合时应比相线极和中性极的触头先接通,断开时应比相线极和中性极的触头后断开。

可通过检查机械结构或采用示波图来检验触头的接通和断开顺序。

8、移动式插座的机械强度试验,新版9.12.5,老版无,新版中增加了移动式插座机械强度的试验要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

● 试验要求符合表 7 要求

取样频次按协议

1L180 ●

取样频次按协议

第5页共7页

标准

GB/T9711-2011(PSL1)

各种标准中检验与实验要求对比(二)

GB/T9711-2011(PSL2)

API SPEC 5L PSL1(44th)

API SPEC 5L PSL2(44th)

◆ 切斜应<1.6 mm 一次/4h,或内部规定一次/50 根

● 与母材基本平齐

● ≤1.5mm

● t≤4.0mm,0.1 t 5.0<t<8mm,0.4mm t≥8.0mm,0.05 t 长≤0.5D,深 3.2mm 的摔坑为合格

● 深度≤0.125t 的圆底缺陷,可不修磨

◆

同左

同左 ◆

同左 同左

(2)小于外径(OD)的 60%之前,焊缝

-

之外的部位不应出现裂纹或破 4 要求

酸性,符合标准附录表 H.1 要求

海上服役,符合标准附录表 J.1 要求

同左

同左

●

●

同左

同左

● 试验要求符合表 6 要求 取样频次按协议,内部规定: 60.3≤D≤141.3mm,1 件/炉/400 支 141.3<D<323.9mm,1 件/炉/200 支 323.9<D≤355.6mm,1 件/炉/100 支

● 所有钢管应进行静水压试验

○ ● 逐根 SY/T6423.2-1999 验收极限按表 E.8 中 N10 刻槽/Ø3.2

PSL2 钢管,交货状态应满足订货合 同对钢名的规定。

所有钢级钢管的焊缝和整个热影响 区应进行相当于正火的处理。

按客户技术要求 检验要求

● 同左

◆ 同规格同材料同扩径率一次

● 逐根 非酸性 SY/T6423.2-1999 验收极限按表 E.8 中 N10 刻槽/Ø3.2

标准

GB/T9711-2011(PSL1)

各种标准中检验与实验要求对比(二)

GB/T9711-2011(PSL2)

API SPEC 5L PSL1(44th)

API SPEC 5L PSL2(44th)

品名 主要/一般用

途 牌号(钢级、

材质) 原料冶炼工

艺

交货状态

热处理

涂层/防腐

静水压试验 破坏性爆破

协议 逐根 SY/T6423.7-1999,管端 25mm 周向检 测,不允许大于 6.4mm 分层缺欠存在 协议 逐根

UT 或 MT 选一种

● D≥168.3mm 或经电磁检测过的所有钢

管 相距 9004 点读数平均大于 30GS,单点

小于 35GS ● 逐根

士 500mm(20in)具体按技术条件规定 ●

各种标准中检验与实验要求对比(二)

GB/T9711-2011(PSL2)

API SPEC 5L PSL1(44th)

API SPEC 5L PSL2(44th)

原材料(钢 带)在线 UT

管体 UT

无损检测管 端分层 UT

无损检测 MT (磁粉)

剩磁检测

外观检验 长度偏差 长度测量

竖通孔,100%

-

○ -

壁厚测量 管端直径 管端椭圆度 管体直径 管体椭圆度

平直度

逐根 ● 逐根 壁厚偏差应符合表 11 规定 t≤5.0mm,土 0.5 5.0<t<15mm,土 t t≥5.0mm,土 1.5 ◆ 符合标准表 10 偏差范围 土 0.005D,最大为土 1.6 一次/4h,或内部规定一次/50 根 ◆ 符合标准表 10 偏差范围 0.015D 一次/4h,或内部规定一次/50 根 ◆ 符合标准表 10 偏差范围 土 0.0075D >168.3 钢管,最大土 3.2 一次/4h,或内部规定一次/50 根 ◆ 符合标准表 10 偏差范围 0.020D 一次/4h,或内部规定一次/50 根 ◆ 总偏离应≤0.2%,两管端 1000mm 局部 偏离应≤4.0mm/m,须有内控 一次/4h,或内部规定一次/50 根

◆

●

◆

●

根据客户协议及原料质证书 3 件/一次/炉

3 件/一次/炉

根据客户协议及原料质证书 3 件/一次/炉

3 件/一次/炉

00C

≤L485,27(20)

剪切面积

>485,40(30)

≥85%

按协议要求

00C

≤L485,27(20)

剪切面积

>485,40(30)

≥85%

按协议要求

◆

●

◆

●

根据客户协议要求

逐根 ● 逐根 壁厚偏差应符合表 11 规定

同左

◆ 同左 同左 同左 ◆ 同左 同左 同左 ◆ 同左

同左

同左 ◆ 同左 同左 同左 ◆

同左

同左

标准

GB/T9711-2011(PSL1)

各种标准中检验与实验要求对比(二)

GB/T9711-2011(PSL2)

API SPEC 5L PSL1(44th)

协议 逐根 ISO 13664/ASTM E709 管端面/坡口面检测,不允许大于 6.4mm 分层缺欠存在 ●

同左

同左

● 逐根 同左 ●

第2页共7页

标准

GB/T9711-2011(PSL1)

各种标准中检验与实验要求对比(二)

GB/T9711-2011(PSL2)

API SPEC 5L PSL1(44th)

试验 无损检测焊

缝 UT

管线管 石油天然气 工业管线输送

A、B、L245、L290、L320、L360、L390、 L415、L450、L485

管线管 石油天然气 工业管线输送 轧制 L245R、L290R 正火 L245N~L415N 淬火加回火 L245Q~L555Q 热机械轧制/成型 L245M~L555M

管线管 石油天然气 工业管线输送

X42、X46、X52、X56、X60、X65、X70

吹氧冶炼转炉、电炉冶炼

1.按订货合同规定 2.应由制造商选择 一般按轧制、正火轧制、正火或正火

成型。由标准表 l 和表 3 给定 钢级高于 L290/X42 的钢管,除协议可 采用替代热处理外,焊缝和热影响区 应进行热处理,以模拟正火热处理。 硬度试验,显微组织评估或力学性能

同左 ●

逐根 同左

●

竖通孔,100% 酸性/海上服役 ISO 9764 验收等级 L3

或 L2 ISO9303 验收等级 L3 或 L2

ASTM E273 ●

非酸性 ISO 12094 验收级别:成型之 前按 B2;成型之后按 B3

酸性/海上服役 ISO 12094 按表 K.1 验收 ● 逐根

同左

(0D)的 50%之前,不应出现焊缝开裂;(3)D/t>10 钢管,小于外径(OD)的

33%之前,焊缝之外的部位不应出现裂纹或破裂;(4)持续压扁管子至两壁

接触,整个试验过程中不应产生分层或过烧金属迹象。

钢级 L175、A25 钢管:(1)小于外径

(0D)的 75%之前,不应出现焊缝开裂;

(2)小于外径(OD)的 60%之前,焊缝

-

之外的部位不应出现裂纹或破裂;

●

●

非酸性,符合标准表 5 要求

符合标准表 4 要求

酸性,符合标准附录表 H.1 要求

每炉两次,取自隔开钢管

海上服役,符合标准附录表 J.1 要求 同左

●

●

每班至少一次 参数发生变化时,需取一次

同左

●

●

试验要求符合表 6 要求

试验要求符合表 7 要求

取样频次按协议,内部规定:

◆ 同左 同左

● 同左

● 同左

●

同左

同左 ●

同左

试验要求

●

●

●

●

GB/T246 或 ASTM A370

按标准 10.2.4.7 要求,对焊钢管两端各区两个试样,其中两个置焊缝 6 点

第4页共7页

◆

同左

同左 ◆

同左 同左

◆ 同左 同左

● 同左

● 同左

●

同左

同左 ●

同左

◆

同左

同左 ◆ 同左 同左 ◆ 同左 同左 ● 同左 ● 同左 ●

3 件/炉/100 根,或根据客户协议

根据客户协议要求

3 件/炉/100 根,或根据客户协议

114.3≤D<406.4mm

114.3≤D<406.4mm

3L90

3L90

00C

≤L485,27(20)

>485,40(30)

剪切面积 ≥85%

00C

≤L485,27(20)

剪切面积

>485,40(30)

竖通孔,100% 酸性/海上服役 SY/T6423.2-1999 验

收等级 L3/C 或 L2/C ISO9303 验收等级 L3 或 L2

ASTM E273 ●

非酸性 SY/T6423.5-1999 验收级 别:成型之前按 B2;成型之后按 B3 酸性/海上服役 SY/T6423.5-1999

按表 K.1 验收 ●

逐根 ●

逐根 壁厚偏差应符合表 11 规定

逐根 ●

逐根 壁厚偏差应符合表 11 规定

同左

同左

◆ 同左 同左 同左

◆ 同左 同左 同左

◆ 同左

同左

同左 ◆

同左 同左 同左

◆

同左

同左

第3页共7页

◆ 同左 同左 同左

◆ 同左 同左 同左

◆ 同左

同左

同左 ◆

同左 同左 同左