冷轧板连续退火技术及应用(宝钢 何建锋)2004[1][1].07

冷轧板带生产技术与管理之四-退火处理

焊机类型

焊机类型及型号说明

型号: MSW-C150D-26-2R2P) MSW: MASH SEAM WELDER(窄搭接焊机) C: C型架并带有铡刀式剪子 150D: 电源的额定容量是150KVA 2: 带钢最大厚度是2.3cm 6: 带钢最大宽度是1850cm 2R: 2个压轮和2个焊轮 2P: 2个通道(带有一个预载料通道)

八、全氢罩式退火炉的特点

九、退火方式比较

十、罩式退火工艺流程

60万吨的产能,约需 要退火炉35~40座, 投资大约6~7亿元人 民币。

例:年产60万吨的罩式退火机组构成

十一、罩式退火车间平面布置举例

十二、罩式退火工艺流程图

十三、全氢罩式退火炉控制界面举例

十四、罩式退火炉工艺曲线

连续退火篇

2、高强钢的退火原理

BH钢强化原理示意图

DP及TRIP钢种强化机理示意图

连退机组各钢种退火曲线

1、CQ

2、DQ(LC)

3、DQ(ULC)

4、DDQ

5、EDDQ

6、S-EDDQ

7、CQ-HSS 440

8、CQ-HSS 590

9、DQ-HSS 340 +DQ-HSS 440

10、DDQ-HSS 340 + DDQ-HSS 440

ULC类别钢种退火原理示意图

2、高强钢的退火原理

连续退火生产高强钢强化机理: 1)析出强化:通过在钢中形成分散状的、由碳与添加元素所形 成碳化物的析出物导致位错移动受阻,从而导致钢的强度增加。 析出强化采用的添加元素有钛、铌、钒等。 2)固溶强化:因固溶元素原子存在导致铁素体晶格产生畸变, 而导致位错运动受阻,并由此导致钢强度增加。通常采用的固溶 强化元素有硅、锰、磷等。 3)相变强化:由马氏体和贝氏体等低温相变生成物分散而导致 的强化; 4)晶粒细化:通过加快冷却速度,细化晶粒

冷轧板的退火工艺:连续退火和罩式退火的比较

冷轧板的退火工艺:连续退火和罩式退火的比较冷轧产品是钢材中的精品,属高端产品,具有加工精细、技术密集、工艺链长、品种繁多、用途广泛等特点。

国际钢铁工业发展实践表明,随着经济社会发展,冷轧产品在钢材消费总量中的比重在不断提高,并发挥着越来越重要的作用。

冷轧后热处理是冷轧生产中的重要工序,冷轧板多为低碳钢,其轧后热处理通常为再结晶退火,冷轧板通过再结晶退火达到降低钢的硬度、消除冷加工硬化、改善钢的性能、恢复钢的塑性变形能力之目的。

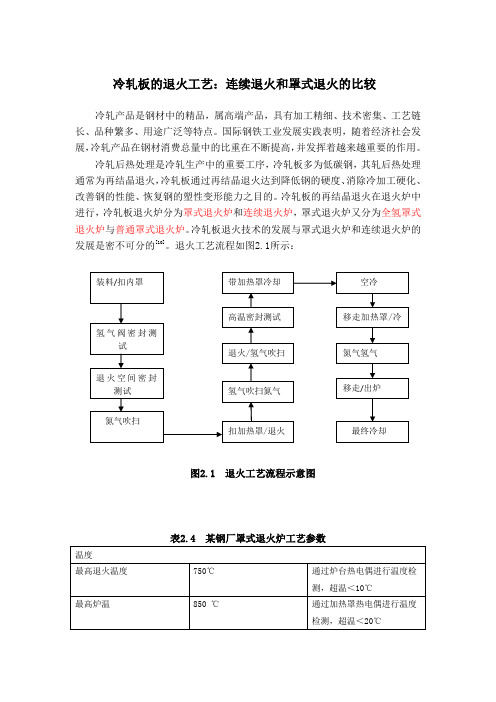

冷轧板的再结晶退火在退火炉中进行,冷轧板退火炉分为罩式退火炉和连续退火炉,罩式退火炉又分为全氢罩式退火炉与普通罩式退火炉。

冷轧板退火技术的发展与罩式退火炉和连续退火炉的发展是密不可分的[10]。

退火工艺流程如图2.1所示:图2.1 退火工艺流程示意图表2.4 某钢厂罩式退火炉工艺参数热点/冷点温度CQ:710℃/640℃DQ:710 ℃/660℃DDQ:710 ℃/680℃HSLA:680℃/660℃一般生产中CQ、DQ热点和冷点温度差要大一些。

分别为90 ℃、70 ℃开始喷淋冷却温度内罩表面温度200 ℃,卷心温度:380℃左右生产调试中进行检测试验以确定不同钢卷开始喷淋冷却工艺出炉温度160 ℃出炉吊至终冷台冷却到平整温度约40 ℃图2.3 典型的罩式炉退火工艺温度曲线图罩式退火工艺罩式退火是冷轧钢卷传统的退火工艺。

在长时间退火过程中,钢的组织进行再结晶,消除加工硬化现象,同时生成具有良好成型性能的显微组织,从而获得优良的机械性能。

退火时,每炉一般以4个左右钢卷为一垛,各钢卷之间放置对流板,扣上保护罩(即内罩),保护罩内通保护气体,再扣上加热罩(即外罩),将带钢加热到一定温度保温后再冷却。

罩式退火炉发展十分迅速,2O世纪7O年代的普通罩式退火炉主要采用高氮低氢的氮氢型保护气体(氢气的体积分数2%~4%,氮气的体积分数为96%~98%)和普通炉台循环风机,生产效率低,退火质量差,能耗高;为了弥补普通罩式炉的缺陷,充分发挥罩式炉组织生产灵活,适于小批量多品种生产,建造投资灵活,可分批进行的优点,7O年代末奥地利EBNER公司开发出HICON/H 炉(强对流全氢退火炉),8O年代初德国LOI公司开发出HPH炉(高功率全氢退火炉)。

冷轧薄板连续退火技术的发展

冷轧薄板连续退火技术的发展宋加【摘要】简要介绍了冷轧板带钢连续退火技术的进步,以及世界连续退火生产的发展。

【关键词】连续退火一次冷却过时效回火DEVELOPMENT OF CONTINUOUS ANNEALINGTECHNOLOGYFOR COLD ROLLED STEEL SHEETSong Jia(Central lron & Steel Research lnstitute)【Abstract】The advancement and development of continuous annealing technology for cold rolled steel sheet and strip in the world have been briefly introduced.【Key Words】Continuous Annealing,First Cooling,Over Ageing,Tempering1 前言日本钢铁界经过多年努力,在70年代解决了连续退火技术生产深冲、重深冲、超深冲钢板的难题,经过20多年的努力,连续退火的生产能力不断扩大,该技术也得到进一步发展。

2 连续退火的概况2.1 发展简史1972年10月新日铁在君津厂建成了№1连续退火机组,首先开发了连续退火生产冷轧深冲碳钢薄板的技术,简称NSC-CAPL。

1976年7月日本钢管在福山厂建成了№2连续退火机组,这是继新日铁后开发的另一种连续退火生产冷轧深冲碳钢薄板的技术,简称NKK-CAL。

1980年7月川崎制铁也在千叶厂开发建成了№2连续退火机组,简称KM-CAL。

进入80年代,世界各大钢铁厂相继建设连续退火机组,到80年代末共建成34套机组。

90年代进一步发展,到1996年底,全世界约建设了54套连续退火机组,总处理能力达3300万t/a以上。

其中NSC-CAPL 型26套,NKK-CAL型15套,KM-CAL型13套[1]。

宝钢连续退火机组烟气余热的利用

宝钢连续退火机组的烟气余热利用徐世洋1王凯峰(宝山钢铁股份有限公司冷轧厂,上海,201900)摘要:为提高能源利用效率,确保宝钢完成“十一五”节能目标,冷轧厂涂镀分厂率先对连续退火机组的烟气余热进行利用,通过这项技术,可将排烟温度降低至200℃以下,同时每年节约蒸汽约14000吨。

关键词:余热利用;连续退火The application of waste heat of gas exauhsted from baosteelcontinuous annealing furnace(XU Shi-yang)(Cold-rolled factory of Baoshan Iron & Steel Co., Ltd. ,Shanghai 201900,China)Abstract:In order to enhance the efficiency of energy using, assure of the BaoSteel Corporation achieving eleventh five the energy conservation goal, the cold-rolling factory lead to carry on the using of waste heat of gas exauhsted from baosteel continuous annealing furnace. Through this technology, The gas temperature can be dropped to 200℃below, simultaneously the 14000 tons steam will be saved approximately every year.Key words:using of waste heat of gas;continuous annealing furnace0 前言为了积极响应国家节能减排的号召,有效缓解能源紧张局面,建设节能型企业的宏伟目标,宝钢集团已对部分烧结系统进行了余热回收利用,例如宝山钢铁股份有限公司不锈钢2#、3#烧结机环冷余热利用等。

冷轧板连续退火技术在宝钢的应用

收稿日期 : 2002 - 10 - 17 作者简介 : 何建锋 (1970 - ) , 男 (汉族) , 江西丰城人 , 工程师 , 硕士 。

·32 ·

第 20 卷·第 3 期 轧 钢 2003 年 6 月

稳定性好 ,有优良的冲压性能。目前新日铁、川崎 制铁、日本钢管等钢厂连退线上已有 590MPa 的 TRIP 钢工业生产 ,宝钢也已在 1550mm 连续退火 机组上成功研制生产出 TRIP 钢 ,并将在 1800mm 连续退火机组上投入商业生产 。

连续退火机组2030mm改造1420mm1550mm1800mm备注设计产量56114554415842119671175701039614696105入口出口设计钢种cqdqddqeddqseddqhsst215t3t4t5t215dit3dit4dicqdqddqeddqseddqcq2hssdq2hssddq2hssbh2hssdp2hss最高800mpacqdqddqeddqseddqcq2hssdq2hssddq2hssbh2hssdp2hsstrip产品规格mmmm0152109001600011801557301230013116700143001452108001850钢卷内径mm610508入口420出口508610508610入口出口钢卷最大重量4510261526154215入口出口入口段最大速度3201060600680工艺段最大速度250880420485出口段最大速度3201070560680平整后700退火炉能力1201092151801021411加热方式辐射管加热hf电加热oa辐射管加热hf电加热oa感应加热rh辐射管加热sf电加热oa辐射管加热hf电加热oa冷却方式高速喷气冷却rc气冷平整工艺单机架四辊平整机湿平整双机架六辊hc平整机干平整单机架四辊vc整机干平整单机架六辊uc平整机湿平整另外焊机还配置有焊轮在线修磨废料搜集装置和焊缝监视系统等最新的装置和技术及时清除焊缝上的脏物防止带入炉内产生号加热室和均热室等高温段的炉辊喷涂特殊耐高温材料dcp74为确保带钢高速稳定运行采用了很多措施如加热炉炉辊辊型设计成双锥度既适合宽板又适合窄板的稳定通板

冷轧板连退工艺及冷却技术的研究

冷轧板连退工艺及冷却技术的研究摘要:介绍冷轧板连续退火工艺的发展历程以及连续退火机组的几种冷却技术的比较,阐述连续退火工艺对冷轧板组织和性能的影响以及各种冷却技术的优缺点。

关键词:冷轧板连续退火冷却方式1 引言冷轧产品是钢材中的精品,属高端产品,具有加工精细、技术密集、工艺链长、品种繁多、用途广泛等特点。

国际钢铁工业发展实践表明,随着经济社会发展,冷轧产品在钢材消费总量中的比重在不断提高,并发挥着越来越重要的作用。

世界上第一条完备的冷轧钢板立式连续退火线(CAPL)于1972年在新日铁的君滓钢厂投入工业生产以来,全世界钢铁界对连续退火工艺给予了极大的关注,并迅速开发了适应各种产品要求的新工艺技术装备。

从70年代以后,世界上有60多条连退线投产,世界上已有十几个国家拥有连退线,日本用连退工艺生产的冷板己占总量的约80%。

用连续退火炉既可以生产普通级别的冲压成形冷轧板,也可以生产深冲压和超深冲压成形的汽车用冷轧板和烤漆硬化钢板:既能生产硬质的镀锡原板,也能生产软质的镀锡原板;既能生产一般强度级别的冷轧板,又能生产微合金化合金钢、双相钢等高强和超高强度冷轧板。

众所周知,轧后热处理是冷轧生产中的重要工序,冷轧带钢多为低碳钢,其轧后热处理通常为再结晶退火,冷轧带钢通过再结晶退火达到降低钢的硬度、消除冷加工硬化、改善钢的性能、恢复钢的塑性变形能力之目的。

成功的退火过程具有下述步骤:(1)快速加热到A1温度线附近或以上;(2)在这一温度下停留很短的时间,大约为lmin;(3)快速冷却到约为400℃的过时效温度或冷却到室温;(4)几分钟的过时效处理。

2 连续退火工艺的发展历程为了实现此类的退火处理,研制开发出了在冶金学原理和设备技术细节上不同的四种方法:(1)CAPL:连续退火生产线,日本制钢公司研制;(2)NKK—CAL:日本钢管连续退火线,日本钢管公司研制;(3)KM—CAL:川崎多用途连续退火线,日本川崎制钢公司研制;(4)Howaq:热水淬火法,比利时CRM研制。

冷轧带钢的热处理退火性能控制及退火制度

再结晶退火

1-再结晶退火;2-正火;3-消除应力退火;4-完全退火;5-球化 退火;6-扩散退火 图1 各种退火和正火的加热温度(a)和工艺曲线(b)

冷轧薄板再结晶退火是将塑性变形的金属加热到再结晶温度以上,Ac1以下. 经罩式退火炉加热、保温、冷却,内部组织通过回复,再结晶和晶粒长大三 个不同的过程,消除带钢冷轧过程中产生的加工硬化,弹性畸变和形变内 应力,形成新的等轴晶或饼形再结晶晶粒,恢复钢带塑性变形的能力.因此 退火工艺是冷轧部分决定性能的关键工序

保温温度的选择范围,即冷轧带钢再结晶的范围,保温温度的 确定,主要依据产品的标准和技术条件即钢种和带钢的厚度。 确定保温时间一般规律是同钢质有关,另外卷越大,带钢越厚, 保温时间越长,对易产生层间粘结缺陷的钢质和厚度规格,保 温时间要适当确定低些,保温时间短些,对易产生抗张强度偏 高,或者塑性不足的钢质和厚度规格,保温时间要适当确定高 些,保温时间确定长些。 3.冷却速度的确定: 根据多年生产实践和国内外关于冷轧带钢退火理论的论述,特 别今年快速冷却的出现,冷却速度应该是越来越好,因为冷却 速度快不影响某些钢种的性能,而且还提高了炉台的效率,改 变了台罩比。对性能有特殊要求的钢种,出炉温度的确定,主 要是以带钢卷出炉与空气不发生氧化为依据,考虑到炉台的利 用效率和退火产量,出炉2)保温温度不能超过相变线,否则组 织会发生变化,得不到铁素体.

品质观念把握好,成品出货不苦恼。2 1.5.122 1.5.120 9:5909: 59:550 9:59:55 Ma y-21

过细工作记心间,粗枝大叶可不行。2021年5月12日 星期三 9时59分55秒 Wednes day, May 12, 2021

质量存在于人类生存的一切地方。21.5.122021年5月 12日星 期三9时59分55秒21.5.12

冷轧带钢退火目的及种类

冷轧带钢退火目的及种类冷轧板带退火使冷轧板带再冷轧板,消除冷轧加工硬化,恢复塑性以得到预期的物理及物理一化学性能的热处理工序。

冷轧板带退火(annealing of cold rolled sheet and strip) 使冷轧板带再冷轧板,消除冷轧加工硬化,恢复塑性以得到预期的物理及物理一化学性能的热处理工序。

工艺流程上一般分为预备退火、中间退火和成品退火。

退火工艺随目的之不同,常采用再结晶退火、不完全退火和完全退火。

为了获得表面无氧化不脱碳的板带,将板带在保护气氛中完成光亮退火。

退火方式有罩式退火和连续退火。

罩式退火分单垛式和多垛式退火,按板卷形式不同,有紧卷退火和松卷退火两种(见罩式退火)。

大多数罩式炉退火,虽然处理周期长,但因炉子数量多、使用灵活、投资少,在冷轧板带钢退火中使用较多。

70年代末期出现了强对流全氢罩式炉退火(HICON/H2)。

采用纯氢气做保护气体,大叶片离心涡流机产生强对流,提高板卷加热与冷却速度40%~50%;退火周期缩短,能耗低;可以得到接近于连续退火所能达到的优质表面。

连续退火分立式连续退火和卧式连续退火。

炉内一般均通入保护气体。

连续退火是20世纪70年代推出的冷轧板带钢退火新技术,退火产量大。

连续炉退火经多年的发展,退火设备不断改进,并根据生产的品种逐渐趋于专门化,以降低机组基建造价,有利于提高产品的质量。

连续炉退火不但能生产表面等级良好的特殊深冲级别的带钢,也可以生产高强度板连续退火。

连续退火与罩式退火相比有哪些优点和问题?连续退火既可以生产软钢板又可以生产级别较高的高强钢板。

产品开发优势明显,如:生产连续化、生产周期短、板形好、产品表面光滑等优点。

但是投资大且技术过于复杂,比较适合大批量、少品种生产,这种退火工艺越来越受到大型冷轧厂的欢迎。

罩式退火与连续退火相比,具有生产软钢板、生产灵活、施工投资少等优势,但在高强度钢板生产上有所欠缺,有间歇生产、生产周期长、效率低等不足,适用于小批量和多品种生产,这种退火工艺在民营冷轧厂或小型冷轧厂中非常受欢迎。

冷轧带钢连续退火机组的技术特点及应用

冷轧带钢连续退火机组的技术特点及应用摘要:通常带钢在冷轧后,带钢会发生变形,这主要是因为冷塑性质发生的,并且会发生较为明显的冷加工硬化现象和极高的内应力。

加工硬化现象和内应力的增高会增加带钢的硬度,为了降低钢的硬度就需要消除这些内应力以及加工硬化现象,在冷轧后,要对带钢进行退火处理,通常需要在结晶完成后进行退火。

而由于连续退火机组具有很多优良的性能,其不仅仅能提高生产率还能保证产品的质量和优质的性能,所以连续退火机组在国内外都得到了广泛的应用。

关键词:带钢;冷轧;连续退火机组;特点;应用1 现代连续退火机组设备组成连续退火机组顾名思义,就是利用具有连续退火作用的火炉,在上面进行电解清洗,连续退火,平整以及精整等,实现冷轧带钢的连续工作。

其具体的组成如图1:2 连续退火机组的技术特点现代科技的发展正在不断的进步,连续退火机组的一些设备以及相关的技术都得到了很大的提高,目前也出现了一些新的技术,详细的表现在如下几个方面。

2.1 焊接技术连续退火机组通常情况下采用的是全自动窄搭接焊机,这种自动性主要是通过电流的作用产生的,材料与电极接触的部分通过电流时也会会产生一定的电阻,而电阻的产生也会产生一些热量,这些热量会使得带钢焊接在一起。

1)焊接技术有一项较为先进的焊缝质量监视系统,在焊接的过程中,如果出现了参数的异常,那么该系统就会处于报警状态,这种系统对于焊接过程中出现的问题能及时的发现,能够减少断带率和重焊率。

2)在焊接的前后设置带头带尾平行度调整装置(PAD),而每一对的PAD分布在带钢的两侧,两侧会有一套检测装置和夹钳,这些检测装置主要是用来测量带钢的倾斜量,而这种倾斜度的存在对带钢是不利的,需要消除这种倾斜度。

3)在焊接的过程中会采用搭接量补偿技术,这种补偿技术能够补偿焊接时产生的搭接量的变化,通常这种变化是由于焊轮碾压造成的,通过补偿技术能够使得带头带尾焊接平齐,目的是为了保证焊缝的质量。

2.2 电解清洗技术在冷轧后,带钢的表面会残留一些轧制油,这属于带钢生产中的污染物,除了轧制油还有铁粉等,其总量能够高达300~ 600mg/m 2,通过电解清洗技术能够使得这些污染物减少到10~ 20mg/m 2。

冷轧连续退火炉冷却技术的发展和应用

冷轧连续退火炉冷却技术的发展和应用摘要连续冷却退火炉的连续冷却散热速率对汽车冷轧后退火处理产品的性能,尤其是强度起着一个决定性的作用。

为充分适应当前汽车市场对冷轧退火产品耐热强度越来越高的技术要求,本文简要介绍分析了汽车连续式冷轧退火炉的热冷却速率技术在国内外的应用开展趋势概况,分析了各种冷却技术的优缺点,并指出了其今后的开展方向。

关键词冷轧冷却技术开展应用随着我国汽车制造工业的快速开展,对大型汽车退火的耐热强度控制要求越来越高,汽车板的开发生产对用于连退、镀锌和退火炉用钢冷却后的速率控制提出了更高的技术要求。

为不断提汽车钢退火炉的热冷却系统能力,满足高强型汽车板甚至超高温压强钢的研发生产应用需求,近年来铸钢退火炉的热冷却系统技术快速进步开展,各种新型冷却系统技术的研发和生产推广应用也越来越多。

1退火炉连冷工艺的开展及现状1.1NC连续退火处理技术NC公司开发的卡普尔,退火导线一般采用两种方式冷却带钢。

20世纪70年代,他们创造了喷射冷却,简称为GJC,采用新型h2-n2辊型复合金属气体对热轧带筋板钢钢筋外表涂层进行均匀加热处理,使热轧带筋板钢快速受热冷却并达至过于平时效率的温度[1]。

据此,80年代开展了气-水-气加速冷却技术,目的是为了提高喷射设备的板带厚度和冷却速度,使板带温度降至5~30℃/。

这种加热方法主要是把含有水和其他气体的加热辊合物进行升压后将水浸入这种带厚型钢板的外表,其工业生产加热效率大大提高,冷却加热速度一般可达50~300℃/,对工业生产高耐热强度的带钢板非常有利。

但是热带不锈钢经过acc电镀处理后,其镀层外表会迅速出现大量蒸汽和镀膜,需反复进行屡次酸洗、漂洗、枯燥、镀镍等复杂工序,生产本钱和前期投资费用较高。

1.2NKK连续退火过程由日本钢管公司开发的连续退火生产线,板带冷却有三种冷却方式。

七十年代,出现了水冷法,简称WQ法,采用这种方法,浸在水中淬火,它是目前最快的连续退火冷却方法之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【789 :;4<2】

H-56 8447,.0 ! 概 况

84.6,.A4A5 F..*-7,.0,847: G477,.0 16B,>,),02 <*?>*B-6AB* F..*-7,.0,

热、短时间均热、快速冷却,使铁素体晶粒细小 且固溶碳含量较高,造成连退后的带钢钢质硬, 不适于深冲成形。后来,日本钢铁界采用控制钢 化学成分、热轧高温卷取、退火均热后快速冷却 及过时效处理等手段改善冷轧板的生产,从 (" 年代初开始新日铁、川铁、日本钢管等大的钢铁 公司选用超低碳钢用连退法生产深冲冷轧板,并 研究开发了各种类型的高强钢。 现在,连续退火产品品种十分丰富,不仅有 普通的冷轧板(如 8M, NM) ,还能生产深冲级 和超深冲级冷轧板(如 NNM、 ONNM、 1ONNM) , 而且为适应汽车工业高速发展的要求,开发出了 一系列高强钢产品,以满足汽车各部件的不同需 求。

’"

第!J卷

第$期

上

海

金

属

P47Q!J, R4Q$

1)FRS)FT UO<F91 +A7V,! " " $ !" " $ 年 I 月 ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !

+ + (12+ % 3+ ) ( (8 - . ) ] } 4 4 { 7 % [/ ! ! , - ./ 0 5 %6) " 其中, ! , - ./ :发生热瓢曲的临界张力

! 5 :屈服应力 6:杨氏模量 2:炉辊半径 7:带钢厚度 3:上下辊高度 8:带钢宽度 /:炉辊锥度角 :滑动摩擦系数 " .:炉辊平直部分的宽度

世界上第一条完备的冷轧钢板立式连续退火 线于 %#I! 年在新日铁的君津钢厂投入工业生产。 由于连续退火机组将带钢的清洗、退火、平整、 精整等工艺集于一体,具有生产效率高(生产周 期由 %" 天左右缩短到一个小时以内) ,产品品种 多样化,产品质量高,生产成本低等许多罩式退 火工艺无法比拟的优势,连续退火技术得到了迅 速的发展。从 I" 年代以后,世界上有 J" 多条连 退线投产,世界上已有十几个国家拥有连退线, 日本用连退工艺生产的冷板已占总量的约 ("K 。 " 生产品种的扩展 早在 ’" L J" 年代,用连续退火炉处理镀锡 原板得到了广泛的应用,由于这种连退线快速加

上

海

金

属

第 3, 卷

连退机组各种冷却方式的对比

冷却开始和 终了温度 任意温度 ,-)! 左右任意温度 ,++/,)+! ,!0++! ,-)! ,!3)+! 约 )++! , 6 $++! 任意温度 任意温度 适用品种 镀锡板 镀锡板冷轧板 冷轧板 冷却板 冷轧板 冷轧板 冷轧板 板形 优 优 良 良 中 中 良 表面 质量 优 优 差 良 中 良 良 机械 性能 差 良 优 优 优 良 良 生产 成本 低 较高 较低 高 低 中 中 技术拥 有公司 新日铁等 新日铁川铁 日本钢管 新日铁 日本钢管 比利时 川铁

新日铁在 &’ 年代初期开发了口琴式气流雾 化水冷喷嘴,并成功地应用于多条连退机组。其 冷却速度介于喷气和冷水淬之间,中等冷却速度 提供了最佳的碳过饱和度并在后续处理过程中促 进碳化物析出,有利于抗时效性的深冲软钢生 产,也有利于高强冷轧板的工业化生产。 由于带钢经 $%% 处理后,表面产生了蒸汽 表"

项 目 (’)’ 连退机组(改造) +0"*! , ++ 设计产量 , - *’! . , /

宝钢冷轧厂连退机技术参数

*!(’ 连退机组 !!"+& , !("*10 *++’ 连退机组 2*"2+ , 2’"’) %3、 43、 5443、 *&’’ 连退机组 10"!0 , 10"’+ 43、 443、 65443、 备 注 入口 , 出口

冷轧板连续退火技术及其应用

何建锋

(上海宝钢股份有限公司,上海 !""#$%)

【摘要】 了对比。 【关键词】

介绍了冷轧板连续退火技术的发展以及薄板高温退火、高速冷却技术的发展

以及对宝钢 !"&"、%$!"、%’’" 和即将投产的 %("" 单元四条连续退火机组主要技术工艺进行 连续退火炉 冷轧板 高温退火 高速冷却

!"#$%#&"&’ (##)(*%#+ ,"- !"*. -"**%#+ ’$-%/ (#. $0) (//*%!($%"#

)* +,-./*.0 ( 12-.02-, 3-456**7 84,96: ; )

【 (1234563 】

<2* :*=*74>?*.6 4/ @4.6,.A4A5 -..*-7,.0 /4B @47: B477,.0 56B,> -.: 2,02

针对目前退火技术中主要使用的四种快冷技 术重点介绍如下。 :;$ 辊冷技术 辊冷技术是使带钢与内部通冷却水的炉辊接 触,通过热传导实现带钢冷却。其冷却系数可达 ・! ,接触冷却速度为 $++ 2 3838 2 -)0$<’ " %3・= 0++! " >,冷却速度调节可通过带钢运行速度及 水冷辊的移动位置实现。该技术生产成本低,可 实现快速冷却,适合生产冷轧板。但对板形依赖 性强,对板宽方向均匀性缺乏有效的调控手段, 通常辅以水冷辊对面喷气冷却和后部喷气冷却, 以减少板温偏差,但也影响冷却速度,且接触的 辊子多,不可避免产品辊印产生的几率大。 :;3 高速喷气冷却(*&’() 这是将炉内保护气体高速喷吹到带钢表面, 达到快速冷却带钢的一种技术。由于喷气冷却具 有收敛的自稳定特点,即如果带钢温度不均匀, 温度高的部位,其与气体的温差大,冷却快;反 之,带温低的 部 位,其 与 气 体 的 温 差 小,冷 却 慢,从而最终达到整个板面温度均匀,冷却效果 见图 0。 新日铁开发的高速喷气冷却,在带钢宽度方 向上分五个区段,设置五个挡板,与出口侧的扫 描温度计配合,控制带钢横向板温使之均匀。而 川铁开发的高速喷气冷却与辊冷技术结合形成高 速气冷加辊冷复合技术(.&(() 。新日铁连退的 *&’( 与川铁的不同之处主要是喷嘴不一样。新 日铁采用突出的喷嘴,川铁采用窄缝喷嘴,并采 取了能有效减轻气体回流的对策措施,如喷嘴横 向移动等,保证带钢宽度方向的均匀冷却。另 外,与川铁的窄缝喷嘴相比,圆柱状喷嘴达到相 同的冷却能力,所需的能量更小。

第!期

何建锋:冷轧板连续退火技术及其应用 气 # 水双相冷却($%%)

+)

!"!

膜,因而退火后的带钢需进行酸洗、漂洗、烘干 等后处理以及闪镀镍处理,以改善表面涂装性 能,所以工艺复杂,设备投资大,生产成本高。 ! 宝钢现有连退机组的技术参数 宝钢目前已经投产了 (’)’、*!(’、*++’ 三条 连续退火机组,加上 *&’’ 连退机组共四条,工 艺设备及设计规格、品种都不一样,其具体情况 见表 (。

设计规格 , == 钢卷内径 , == 钢卷重量 , . 入口段速度 , = , =AB 工艺段速度 , = , =AB 出口段速度 , = , =AB 退火炉能力 , . , C 加热方式

’"+ > ("’ - 1’’ # *0’’ ’"*& > ’"++ - 2)’ > *()’ ’") > *"0 - 2’’ > *!)’ ’"!+ > ("’ - &’’ > *&+’ 入口、出口 +’&、!0*’ !0*’ !!(’,!+’& ! !+’&、!0*’ 入口、出口 ?/@ !+ ?/@ (0"+ ?/@ (0"+ ?/@ !("+ ?/@ )(’ ?/@ (+’ ?/@ )(’ ?/@ *(’ 辐射管加热 电加热(6D, E$) 高速喷气冷却 (7FG%) 单机架四辊平整机 湿平整 ?/@ *’0’ ?/@ &&’ ?/@ *’2’ ?/@ 1("+ 辐射管加热 电加热(6D, E$) 感应加热 高速喷气冷却 (7FG%) 干平整 ?/@ 0’’ ?/@ !(’ ?/@ +0’ ?/@ *&’ 辐射管加热 电加热( E$) 辊冷( F%) 气冷( FG%) 干平整 ?/@ 0&’ ?/@ !&+ ?/@ 0&’(平整后 2’’) ?/@ (*!"* 辐射管加热 电加热(6D, E$) 高速喷气冷却 (7FG%) 湿平整

与其 他 冷 却 方 式 相 比, *&’( 产 品 缺 陷 少, 板形控制能力更强,冷却的起始温度可以较高, 约 ,-)! 左右,有利于材质性能提高,更适合薄 板高速稳定运行。

图0 :;0

高速喷气冷却(*&’()系统冷却效果

冷水淬冷却

该方法冷却速度 高,可 达 $+++ 2 3+++! ?>, 因而生产高强钢所需合金元素少,产品焊接性 能、延时破坏性能好,特别适合高强钢和超高强 钢专业化生产。但由于连退机组产品品种多,通 常既要生产软钢,又要生产高强钢,而软钢不必 水淬,一般采用高速喷气冷却、辊冷等冷却方 式。这样一条连退机组需配备两种冷却方式,造 成设备投资大,生产成本高,且采用水淬,带钢 表面的蒸汽膜对炉辊表面质量有影响,不适合生 产高品质的冷却板。