样件控制计划

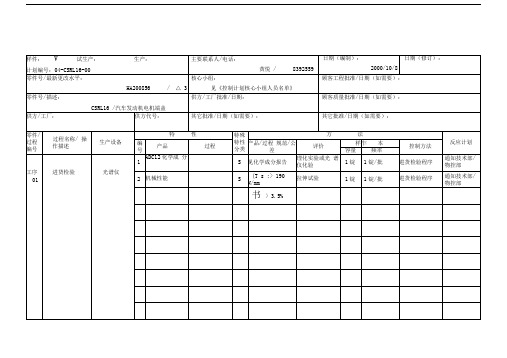

2.5 样件控制计划

零件名称/描述:CROSS SHAFT,U222

供应商/工厂批准/发布 10-12-2005

客户质量批准/日期

Supplier Plant 供方/工厂 公司

Supplier Plant Code - Other Approval/Date(If req'd.) 供方代号 PLM0012 其它批准/日期(如需要〕

Other Approval/Date(If Req'd.) 其它批准/日期(如需要〕

Proce ss N0. 过程 号

Process Name/Operation

Description 过程名称/过程描述

Machine,De Control Characteristics 控制参数

vice,Jig,Too

如发现异常,进行隔离及时通 知检验员处理。 及时追查,重新写明; 如有异常,隔离禁止使用;重

新拌料满足生产需求 如有异常,停止使用,及时换

料;

调整成型条件,通知注塑主管 、质保主管处理;

60

成型

注塑成型机 5

外观

产品表面无明显划痕、熔接痕, 不可有缺料、脏污;

目视检查

首件(一模); 巡检(一模/一

次);自检 (100%)

Speci

ls For Mfg. NO 生产的机器/ 编

设备/工装 号

A.Product A.产品

B.Process 过程

al Char Class

Product/Process/Specification/ Tolerance

产品/过程/规范/公差

特性

1 核对来料牌号

无牌号错误

Method 方法

Evaluation/Measure

样件控制计划、试生产控制计划、生产控制计划的区别是什么

样件控制计划、试生产控制计划、生产控制计划的区别是什么标题:样件控制计划、试生产控制计划、生产控制计划的区别是什么引言概述:在创造业中,为了确保产品质量和生产效率,制定合理的控制计划是至关重要的。

样件控制计划、试生产控制计划、生产控制计划是三种不同的控制计划,它们在创造过程中扮演着不同的角色。

本文将详细介绍这三种控制计划的区别。

一、样件控制计划1.1 样件控制计划是针对新产品开辟阶段的控制计划,旨在确保新产品的质量和性能符合设计要求。

1.2 样件控制计划包括对原材料、工艺、设备等方面的控制要求,以确保生产出的样件符合设计标准。

1.3 样件控制计划通常由研发部门或者质量部门制定,并在新产品开辟过程中进行执行和监控。

二、试生产控制计划2.1 试生产控制计划是在通过样件试验验证新产品设计后,进行小批量试生产前制定的控制计划。

2.2 试生产控制计划包括对生产过程、工艺参数、设备设置等方面的详细规定,以验证生产过程的稳定性和可行性。

2.3 试生产控制计划通常由生产部门制定,并在试生产阶段进行执行和监控,以确保产品的质量和性能符合要求。

三、生产控制计划3.1 生产控制计划是在通过试生产验证产品性能和生产过程后,正式投入批量生产前制定的控制计划。

3.2 生产控制计划包括对生产流程、质量控制、设备维护等方面的全面规定,以确保产品质量和生产效率的稳定性。

3.3 生产控制计划通常由生产管理部门制定,并在批量生产过程中进行执行和监控,以实现持续改进和优化生产过程。

四、样件控制计划、试生产控制计划、生产控制计划的区别4.1 样件控制计划主要针对新产品开辟阶段,试生产控制计划主要针对小批量试生产阶段,生产控制计划主要针对批量生产阶段。

4.2 样件控制计划侧重于验证新产品设计和工艺的可行性,试生产控制计划侧重于验证生产过程的稳定性,生产控制计划侧重于持续改进和优化生产过程。

4.3 样件控制计划、试生产控制计划、生产控制计划是一个逐步深入的过程,三者相互衔接,共同确保产品质量和生产效率。

样件控制计划

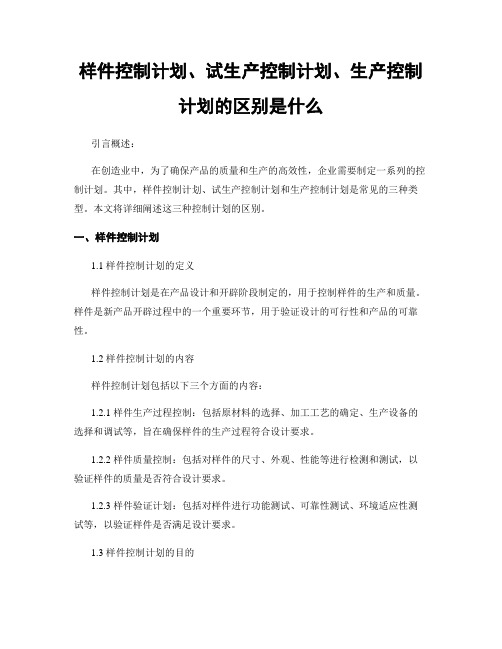

联系电话:最新修改日期:容量频率1外包装C 目视检查3包比对样袋检验记录2原料外观C 目视检查(1±0.5)kg 比对原料样品检验记录3原料重量C 台秤称重量程:0~100kg3包检验记录4材料性能试验A目视检查1次每批检验员核对材质实验报告进货检验记录表5禁用限用物质B6燃烧特性 mm/min A 1外包装C 目视检查3包比对样袋检验记录2原料外观C 目视检查(1±0.5)kg 比对原料样品检验记录3原料重量C 台秤称重量程:0~100kg3包检验记录4材料性能试验A目视检查1次每批检验员核对材质实验报告进货检验记录表5禁用限用物质B6燃烧特性 mm/min A 1外包装C 目视检查3包比对样袋检验记录2原料外观C 目视检查(1±0.5)kg 比对原料样品检验记录3原料重量C 台秤称重量程:0~100kg3包检验记录4材料性能试验A目视检查1次每批检验员核对材质实验报告进货检验记录表5禁用限用物质B6燃烧特性 mm/min A 1外包装C 目视检查3包比对样袋检验记录2原料外观C 目视检查(1±0.5)kg 比对原料样品检验记录3原料重量C 台秤称重量程:0~100kg3包检验记录4材料性能试验A目视检查1次每批检验员核对材质实验报告进货检验记录表5禁用限用物质B6燃烧特性 mm/minA 方 法特 性产品/过程规范/公差包装袋无破损、潮湿,材质为涂塑复合纸袋;原料名称、牌号、色号、制造厂家、净重与采购计划一每批检验员进货检验记录表报告质量经理,隔离标识、拒收,退回供应商颗粒饱满、大小均匀、颜色相符、无混料等缺陷25±0.25(kg)满足标准 Q/JL J124011-2015(B类)要求满足标准 Q/JLYJ7110456B-2012要求目视检查1次每批检验员核对材质证明书进货检验记录表≤80mm/min操作规范/记录表单编号进货检验记录表进货检验记录表进货检验记录表进货检验记录表负责人检验员检验员每批检验员10.3验收原材料PP+EPDM TD2010.2验收原材料ABS (B 类)PA 757编号过程编号10过程名称/操作描述10.1验收原材料ABS 电镀级(B 类)AP-8A10.4验收原材料PP-TD20包装袋无破损、潮湿,材质为涂塑复合纸袋;原料名称、牌号、色号、制造厂家、净重与采购计划一机器、装置夹具、工装产品评价/测量方法核对质保书每批每批控制方法核对材质证明书过程特殊特性分类反应计划报告质量经理,隔离标识、拒收,退回供应商1次满足标准 Q/JL J124012-2010(B类)要求满足标准 Q/JLYJ7110456B-2012要求≤80mm/min核心小组:供应商批准/日期:样件控制计划版本号: 文件编号:供应商代码:编号:零件号:零件名称:车型/年度:供应商名称:编制人:顾客批准/日期:编制日期:样本包装袋无破损、潮湿,材质为涂塑复合纸袋;原料名称、牌号、色号、制造厂家、净重与采购计划一颗粒饱满、大小均匀、颜色相符、无混料等缺陷25±0.25(kg)报告质量经理,隔离标识、拒收,退回供应商颗粒饱满、大小均匀、颜色相符、无混料等缺陷25±0.25(kg)满足标准 Q/JL J124012-2010(B类)要求满足标准 Q/JLYJ7110456B-2012要求核对质保书1次每批检验员核对材质证明书进货检验记录表≤80mm/min包装袋无破损、潮湿,材质为涂塑复合纸袋;原料名称、牌号、色号、制造厂家、净重与采购计划一每批检验员报告质量经理,隔离标识、拒收,退回供应商颗粒饱满、大小均匀、颜色相符、无混料等缺陷25±0.25(kg)满足标准 Q/JL J124011-2015(B类)要求满足标准 Q/JLYJ7110456B-2012要求目视检查1次每批检验员核对材质证明书进货检验记录表≤80mm/min工装样件生产试生产生产背门装散热器上格栅本体喷漆。

样件控制计划

样件控制计划一、引言。

样件控制计划是指在产品开发和生产过程中,对样品进行严格的管理和控制,以确保产品质量和生产效率。

样件控制计划是企业质量管理体系的重要组成部分,对于产品质量的稳定和持续改进具有重要意义。

二、制定目的。

制定样件控制计划的目的在于规范和管理样件的使用、保管和处理,以及对样件进行评估和验证,确保产品设计和生产过程中的准确性和一致性,提高产品质量和生产效率。

三、适用范围。

本样件控制计划适用于所有产品的开发和生产过程中所涉及的样件管理和控制工作,包括但不限于样品的接收、保管、使用、处理、评估和验证等环节。

四、样件管理流程。

1. 样件接收,由专人负责接收样件,并填写样件接收登记表,包括样件名称、数量、来源、接收时间等信息。

2. 样件保管,样件保管人员按照要求对样件进行分类、编号、标识,并妥善保管,确保样件的完整性和安全性。

3. 样件使用,样件使用前需填写样件使用申请表,经批准后方可使用,并在使用后及时归还或处理。

4. 样件处理,对于使用完毕或不再使用的样件,需按照规定进行处理,包括报废、退库、销毁等。

5. 样件评估和验证,对于新样件或有变更的样件,需进行评估和验证,确保符合产品设计和生产要求。

五、样件管理要求。

1. 严格执行样件管理流程,确保每一道环节都得到有效控制和监督。

2. 对样件进行分类、编号、标识,建立样件档案,便于查阅和追溯。

3. 对样件的使用和处理,需经过书面申请和批准,确保有据可依。

4. 对样件的评估和验证,需进行记录和归档,以备查证和追溯。

5. 对样件的保管和管理人员,需进行培训和考核,确保具备相应的能力和素质。

六、样件控制计划的执行。

1. 由专人负责执行样件控制计划,确保各项工作按照规定进行。

2. 对样件的管理和控制工作,定期进行检查和评估,及时发现和纠正问题。

3. 对样件的使用和处理,进行记录和汇总,形成样件管理报告,供管理参考和决策。

七、样件控制计划的改进。

1. 定期对样件控制计划进行评估和审查,发现问题和风险,及时进行改进和完善。

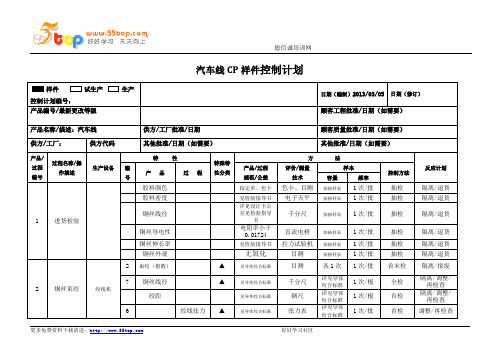

汽车线CP样件控制计划

直流电桥

按抽样表

1次/批

抽检

隔离/退货

铜丝伸长率

见检验指导书

拉力试验机

按抽样表

1次/批

抽检

隔离/退货

铜丝外观

无氧化

目测

按抽样表

1次/批

抽检

隔离/退货

2

铜丝束绞

绞线机

2

束绞(根数)

▲

见导体绞合标准

目测

各1次

1次/批

首末检

隔离/报废

7

铜丝线径

▲

见导体绞合标准

千分尺

详见导体绞合标准

100%检查

隔离/报废

3

半成品检验

绞距

见导体绞合标准

钢尺

详见导体绞合标准

1次/根

100%检查

隔离/调整/再检查

4

押出

押出机

3

绝缘最小点厚度

▲

详见设计卡

目测/投影仪

各1cm

各1次/批

首末端检查

隔离/报废

1

火花电压

▲

详见设计卡

火花试验机

100%

持续

自动检测

通知组长

5

塑化温度

▲

详见操作指导书

温度表

1次

1次/批

100%

全检

隔离/报废

颜色

与标准比色卡相同

目测

全数

100%

全检

隔离/报废

绝缘印字

清晰可辩

目测

全数

100%

全检

隔离/报废

6

性能试验

性能Βιβλιοθήκη 按JB/T8139-1999按JB/T8139-1999

样件控制计划、试生产控制计划、生产控制计划的区别是什么

新产品开发通常有三个阶段:1、样件研制。

主要解决设计是否满足顾客要求,也就是要达到产品的设计定型;2、试生产。

主要解决的是工艺过程是否满足产品设计提出的要求,也就是要解决工艺定型;3、批量生产。

从质量和数量上满足顾客的需要。

控制计划样件研制、试生产、批量生产的时候,都要使用控制计划。

控制计划是描述质量策划结果的一份文件。

它从材料、方法、设备、测量、环境等方面考虑如何加以控制,编制成控制计划文件以后起到三方面的作用:1、反映质量策划的结果。

这是预防为主和检验把关的主要差别之一。

2、指导生产如何控制过程,确保产品质量。

生产的时候,如果按照控制计划执行,通常可以确保产品质量,万一过程发生问题,产品还可能是合格的。

这时候,针对过程采取措施,使过程恢复正常。

这对产品来说,起到了预防作用。

3、提供可追溯证据。

控制计划中记录了实际使用的材料、设备、工具、方法等信息。

以便将来需要时追溯。

4、知识积累。

控制计划必须根据工艺水平的发展,及时更改。

因此,它反映了质量管理体系当前的控制和测量水平。

那么,试生产是样件研制后进入批量生产前的控制计划和量产的控制计划,在哪些方面有区别呢?试生产控制计划和批量生产控制计划的主要差别,根据前面新产品研制的三个阶段和控制计划的作用,我们可以推论得到试生产控制计划和批量生产控制计划的主要差别如下:1、试生产控制计划需要设置控制点要比批量生产控制计划多一些。

2、控制的内容比批量控制计划要多。

考虑到新产品采用的某些工艺是否合适。

因此,控制的内容要比批量生产控制计划多一些,检验和测量的内容也可能多,抽样的频率也要高一些。

3、在试生产阶段通常要做统计评价。

也就是要分析过程是否稳定?稳定后再分析过程能力是否满足要求等。

而批量控制计划主要是监视过程的稳定而已。

需要时统计过程的长期性能指数。

4、除了采用控制计划来控制过程之外,试制控制计划还需要对过程和产品进行审核。

通过审核来证实控制计划编制是否满足要求,过程的实际能力是否满足顾客要求等。

样件控制计划试生产控制计划生产控制计划的区别是什么

样件控制计划试生产控制计划生产控制计划的区别是什么Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-新产品开发通常有三个阶段:1、样件研制。

主要解决设计是否满足顾客要求,也就是要达到产品的设计定型;2、试生产。

主要解决的是工艺过程是否满足产品设计提出的要求,也就是要解决工艺定型;3、批量生产。

从质量和数量上满足顾客的需要。

控制计划样件研制、试生产、批量生产的时候,都要使用控制计划。

控制计划是描述质量策划结果的一份文件。

它从材料、方法、设备、测量、环境等方面考虑如何加以控制,编制成控制计划文件以后起到三方面的作用:1、反映质量策划的结果。

这是预防为主和检验把关的主要差别之一。

2、指导生产如何控制过程,确保产品质量。

生产的时候,如果按照控制计划执行,通常可以确保产品质量,万一过程发生问题,产品还可能是合格的。

这时候,针对过程采取措施,使过程恢复正常。

这对产品来说,起到了预防作用。

3、提供可追溯证据。

控制计划中记录了实际使用的材料、设备、工具、方法等信息。

以便将来需要时追溯。

4、知识积累。

控制计划必须根据工艺水平的发展,及时更改。

因此,它反映了质量管理体系当前的控制和测量水平。

那么,试生产是样件研制后进入批量生产前的控制计划和量产的控制计划,在哪些方面有区别呢试生产控制计划和批量生产控制计划的主要差别,根据前面新产品研制的三个阶段和控制计划的作用,我们可以推论得到试生产控制计划和批量生产控制计划的主要差别如下:1、试生产控制计划需要设置控制点要比批量生产控制计划多一些。

2、控制的内容比批量控制计划要多。

考虑到新产品采用的某些工艺是否合适。

因此,控制的内容要比批量生产控制计划多一些,检验和测量的内容也可能多,抽样的频率也要高一些。

3、在试生产阶段通常要做统计评价。

也就是要分析过程是否稳定稳定后再分析过程能力是否满足要求等。

而批量控制计划主要是监视过程的稳定而已。

控制计划作业指导书

控制计划作业指导书本文介绍了公司新开发产品样件、试生产和生产控制计划的编制与使用管理。

其中引用了《产品质量先期策划和控制计划》和控制计划定义。

技术开发部是控制计划的归口管理部门,负责控制计划的编制,各相关部门负责控制计划的实施。

同时规定了控制计划编制的时机和原则,并列举了控制计划编制的论据和典型的识别变差源和合适的控制方法及过程分析。

具体规定和要求如下:4.1控制计划编制时机样件控制计划应在产品设计和开发阶段制定,并经过多方论证小组确认,由技术开发部负责制定样件控制计划。

试生产控制计划应在过程开发阶段由技术开发部制定。

生产控制计划应在产品和过程确认阶段制定,并经过质量策划认定,由技术开发部制定。

4.2控制计划编制原则样件控制计划应对样件制造过程中的尺寸测量和材料与性能试验作出描述,多方论证小组负责评审所有样件,以保证符合所要求的规范和报告数据,已对特殊产品和过程特性给予特别的控制,使用数据和经验制定初始过程参数和包装要求。

试生产控制计划应在APQP过程设计和开发阶段制定,并经多方论证小组确认,多方论证小组成员在样件试选之后、投产之前应对所涉及的尺寸测量、材料性能试验做出描述(如:过程名称/操作的描述)。

生产控制计划是试生产控制计划的逻辑扩展,应对控制零件和过程体系等作出规定。

4.3控制计划编制论据控制计划编制应参考过程流程图、DFMEA、PFMEA、特殊特性明细表、相似零件和经验教训、设计评审结果等。

4.4控制计划中典型的识别变差源和合适的控制方法及过程分析对以机器加工为主要过程,机器的安装调整是主要影响输出变量,这些过程特性是需要控制和测量的变量,应采用X-R 控制图进行统计过程分析。

对以夹具或流水线为主的过程,夹具的变差导致产品的变差,因此要注意特殊特性的控制,须经常进行统计产品取样。

4.4.3 对以工装(模具)为主的过程,工装寿命和设计是影响过程输出质量的因素。

此过程的控制主要体现在产品上,首件检验可以验证工装是否合格,巡回检验可以验证过程能力。

样件控制计划、试生产控制计划、生产控制计划的区别是什么

样件控制计划、试生产控制计划、生产控制计划的区别是什么标题:样件控制计划、试生产控制计划、生产控制计划的区别是什么引言概述:样件控制计划、试生产控制计划和生产控制计划是在产品开发和生产过程中常用的三种控制计划。

虽然它们都在不同的阶段起到控制和管理的作用,但在具体内容和应用范围上存在一些区别。

本文将从五个大点详细阐述这三种控制计划的区别,并在总结中对其进行综合比较。

正文内容:1. 样件控制计划1.1 样件控制计划的定义和目的样件控制计划是在产品开发初期制定的一种控制计划,旨在确保样件的质量和性能符合设计要求,以评估产品的可行性和可靠性。

1.2 样件控制计划的内容1.2.1 样件选择和采购:根据设计要求,选择符合要求的样件,并进行采购。

1.2.2 样件测试和评估:对采购的样件进行测试和评估,包括外观检查、功能测试、性能评估等。

1.2.3 样件审批:根据测试和评估结果,对样件进行审批,确定是否符合设计要求。

1.2.4 样件记录和归档:对样件的相关信息进行记录和归档,以备后续参考。

2. 试生产控制计划2.1 试生产控制计划的定义和目的试生产控制计划是在产品开发中进入试制阶段时制定的一种控制计划,旨在评估产品的生产可行性和确定生产工艺参数,为正式生产做准备。

2.2 试生产控制计划的内容2.2.1 工艺参数确定:根据产品设计和试制要求,确定生产过程中的工艺参数,包括工艺流程、设备设置、操作规范等。

2.2.2 试制样件生产:按照确定的工艺参数进行试制样件的生产,以验证生产工艺的可行性和合理性。

2.2.3 试制样件测试和评估:对试制样件进行测试和评估,包括外观检查、功能测试、性能评估等,以验证产品在试制阶段的质量和性能。

2.2.4 试制样件改进:根据测试和评估结果,对试制样件进行改进,优化产品设计和生产工艺。

3. 生产控制计划3.1 生产控制计划的定义和目的生产控制计划是在产品开发完成后,正式进入批量生产阶段时制定的一种控制计划,旨在确保产品的质量和性能稳定,并控制生产过程中的变异。

控制计划简介

控制计划栏目说明 8

编号: 编号:

必要时,填入所有适当文件, 必要时,填入所有适当文件,诸 但不限于)过程流程图, 如(但不限于)过程流程图,已编号 的计划,FMEA和草图 和草图( 的计划,FMEA和草图(计算机绘图 或其它方式绘图)相互参照用的编号。 或其它方式绘图)相互参照用的编号。

控制计划栏目说明 9

控制计划栏目说明 6

制造用机器、装置、夹具、工装: 制造用机器、装置、夹具、工装:

适当时,对所描述的每一操作识 适当时, 别加工装备,诸如制造用的机器、 别加工装备,诸如制造用的机器、装 夹具或其它工具。 置、夹具或其它工具。

控制计划栏目说明 7

特性: 特性:

对于从中可获取计量或计数型数 据的过程或其输出(产品) 据的过程或其输出(产品)的显着的 特点,尺寸或性能, 特点,尺寸或性能,适当时可使用目 测法辅助。 测法辅助。

控制计划栏目说明 1

控制计划编号: 控制计划编号: 如适用时, 如适用时,输入控制计划文件编号以 用于追溯; 用于追溯;对于多页的控制计划则填 入页码(第 页,共 页)。 入页码(

控制计划栏目说明 2

零件编号,最新更改等级: 零件编号,最新更改等级: 填入被控制的系统, 填入被控制的系统,子系统或 部件编号,如适用时, 部件编号,如适用时,填入源于图 样规范的最近工程更改等级和/ 样规范的最近工程更改等级和/或发 布日期。 布日期。 零件名称/描述, 零件名称/描述,填入被控制产 过程的名称和描述。 品/过程的名称和描述。

样件制作控制计划

样件制作控制计划:样件控制计划制作样件控制计划模板什么是样件控制计划样件试制计划篇一:样件制造-控制计划(APQP要求)样件制造-控制计划(APQP要求)定义/说明/要求/目的:样件控制计划是指:对样件制造过程中的尺寸测量和材料与功能试验的描述。

“样件制造-控制计划”是产品设计和开发阶段的输出,也是过程设计和开发阶段的输入;由设计部门负责输出样件,而由产品质量策划小组负责制定样件控制计划。

对于样件,通常也需要一个明确的计划。

样件制造和控制计划为小组和顾客提供了一个极好的机会来评价产品或服务满足顾客呼声目标的程度。

检查表:篇二:控制计划(样件)篇三:样件制作流程及管理办法1.目的的职能分配;提高开发的工作水平和工作质量,确保样件提交满足顾客的需求;减少和避免工作失误给公司造成的损失。

2.3.术语和定义根据公司实际情况以及顾客对样件的要求,对样件进行分类。

对不同类型的样件进行不同的管理,以提高工作效率,避免资源浪费。

A类样件---送样目的为让顾客了解本公司产品。

样件无具体的、针对性的要求,或只有相对模糊的意向性要求。

B类样件---送样目的为初步确定产品的结构形式和尺寸,只作结构和尺寸的要求,对材料及性能无要求。

C类样件---送样目的为进行功能验证。

样件在完全的设备、工装、检具和正确的材料状态下生产。

对尺寸、材料及性能有正式要求。

D类样件---顾客发生工程更改后要求递交的样件。

具体的要求按项目进度状态或顾客要求而定。

根据更改的具体状态,可能有尺寸、材料及性能方面的要求。

4.工作流程图(转下页)对样品进行分类,规范各种样品的递交流程;明确各职能部门在样品递交过程中适用范围适用于公司提交给顾客的所有样品。

5. 职责5.1. 销售部---负责收集传递顾客的样件要求,并组织相关部门进行可行性评审。

保持与顾客的接洽,负责样件的发运。

5.2. 开发部主管---负责对未成立项目小组的产品的样件要求进行评判,决定是否开展样件工作。

样件控制计划、试生产控制计划、生产控制计划的区别是什么

样件控制计划、试生产控制计划、生产控制计划的区别是什么引言概述:在创造业中,为了确保产品的质量和生产的高效性,企业需要制定一系列的控制计划。

其中,样件控制计划、试生产控制计划和生产控制计划是常见的三种类型。

本文将详细阐述这三种控制计划的区别。

一、样件控制计划1.1 样件控制计划的定义样件控制计划是在产品设计和开辟阶段制定的,用于控制样件的生产和质量。

样件是新产品开辟过程中的一个重要环节,用于验证设计的可行性和产品的可靠性。

1.2 样件控制计划的内容样件控制计划包括以下三个方面的内容:1.2.1 样件生产过程控制:包括原材料的选择、加工工艺的确定、生产设备的选择和调试等,旨在确保样件的生产过程符合设计要求。

1.2.2 样件质量控制:包括对样件的尺寸、外观、性能等进行检测和测试,以验证样件的质量是否符合设计要求。

1.2.3 样件验证计划:包括对样件进行功能测试、可靠性测试、环境适应性测试等,以验证样件是否满足设计要求。

1.3 样件控制计划的目的样件控制计划的目的是确保样件的生产和质量符合设计要求,为后续的试生产和正式生产提供可靠的基础。

通过样件控制计划,企业可以及时发现和解决样件生产和质量方面的问题,降低产品开辟风险。

二、试生产控制计划2.1 试生产控制计划的定义试生产控制计划是在样件验证通过后,为了进一步验证产品的生产可行性和质量稳定性而制定的。

试生产是在实际生产环境下进行的,但生产规模相对较小,主要用于验证生产过程和技术的可行性。

2.2 试生产控制计划的内容试生产控制计划包括以下三个方面的内容:2.2.1 生产工艺控制:包括生产工艺参数的确定、生产设备的调试和运行参数的优化等,旨在确保试生产过程符合产品的设计要求。

2.2.2 生产质量控制:包括对生产过程中关键环节的监控和控制,以确保产品的质量稳定性。

2.2.3 生产效率控制:包括对生产周期、生产能力和人员配备等进行合理规划,以提高生产效率和降低成本。

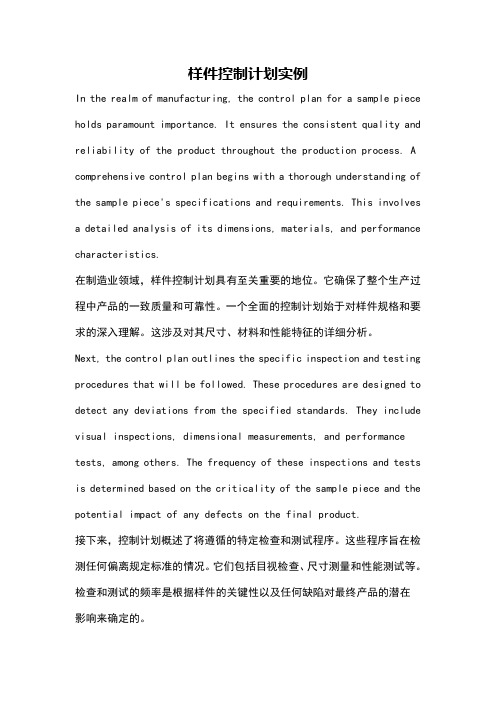

样件控制计划实例

样件控制计划实例In the realm of manufacturing, the control plan for a sample piece holds paramount importance. It ensures the consistent quality and reliability of the product throughout the production process. A comprehensive control plan begins with a thorough understanding of the sample piece's specifications and requirements. This involves a detailed analysis of its dimensions, materials, and performance characteristics.在制造业领域,样件控制计划具有至关重要的地位。

它确保了整个生产过程中产品的一致质量和可靠性。

一个全面的控制计划始于对样件规格和要求的深入理解。

这涉及对其尺寸、材料和性能特征的详细分析。

Next, the control plan outlines the specific inspection and testing procedures that will be followed. These procedures are designed to detect any deviations from the specified standards. They include visual inspections, dimensional measurements, and performance tests, among others. The frequency of these inspections and tests is determined based on the criticality of the sample piece and the potential impact of any defects on the final product.接下来,控制计划概述了将遵循的特定检查和测试程序。

样件控制计划

样件控制计划一、引言。

样件控制计划是指在产品研发和生产过程中,对样件进行有效管理和控制的计划。

通过建立和执行样件控制计划,可以确保产品样件的质量和一致性,提高产品的研发和生产效率,降低产品质量风险,保证产品的可靠性和稳定性。

本文将从样件控制计划的重要性、内容和执行步骤等方面进行详细介绍。

二、样件控制计划的重要性。

1. 保证产品质量,样件是产品研发和生产过程中的重要环节,其质量直接影响产品的最终质量。

通过样件控制计划,可以对样件的质量进行严格管理和控制,确保产品的质量符合标准和客户要求。

2. 提高研发和生产效率,建立和执行样件控制计划,可以规范样件的研发和生产流程,减少重复试验和调整,提高研发和生产效率,缩短产品上市时间。

3. 降低产品质量风险,通过对样件进行严格的控制和测试,可以及时发现和解决样件质量问题,降低产品的质量风险,保护企业的声誉和利益。

4. 保证产品的可靠性和稳定性,样件控制计划可以确保产品的样件在各种条件下都能正常工作,保证产品的可靠性和稳定性,提高产品的市场竞争力。

三、样件控制计划的内容。

1. 样件定义,明确样件的种类和用途,包括原材料样件、工艺样件、成品样件等。

2. 样件管理责任人,明确样件的管理责任人,包括样件的申请、审批、制作、测试、记录和归档等环节。

3. 样件管理流程,建立样件管理流程,包括样件的申请流程、审批流程、制作流程、测试流程、记录流程和归档流程等。

4. 样件测试标准,明确样件的测试标准和方法,包括样件的功能测试、性能测试、可靠性测试等。

5. 样件管理记录,建立样件管理记录,包括样件的申请记录、制作记录、测试记录和归档记录等。

6. 样件变更管理,建立样件变更管理制度,确保样件变更的合理性和可控性。

四、样件控制计划的执行步骤。

1. 样件申请,研发和生产人员根据需要向样件管理责任人提出样件申请,包括样件的种类、数量、用途和要求等。

2. 样件制作,样件管理责任人根据申请要求制作样件,并进行内部测试和验证。

样件控制计划、试生产控制计划、生产控制计划的区别是什么

样件控制计划、试生产控制计划、生产控制计划的区别是什么标题:样件控制计划、试生产控制计划、生产控制计划的区别是什么引言概述:在制造业中,为了确保产品质量和生产效率,制定合理的控制计划是至关重要的。

样件控制计划、试生产控制计划和生产控制计划是制造企业常用的三种控制计划。

它们在制造过程中扮演着不同的角色,具有各自独特的特点和应用场景。

下面将详细介绍这三种控制计划的区别。

一、样件控制计划1.1 样件控制计划是什么?样件控制计划是在产品设计初期,为了验证产品设计的合理性和可行性而制定的一种控制计划。

1.2 样件控制计划的特点- 样件控制计划主要关注产品的设计和制造过程,以验证产品设计的正确性和可行性。

- 样件控制计划通常在产品设计阶段就开始制定,以确保产品在进入试生产阶段前已经通过了设计验证。

- 样件控制计划的目的是减少产品设计阶段的错误和失误,提高产品的设计质量。

二、试生产控制计划2.1 试生产控制计划是什么?试生产控制计划是在产品设计验证完成后,为了验证生产过程的稳定性和可靠性而制定的一种控制计划。

2.2 试生产控制计划的特点- 试生产控制计划主要关注产品的生产过程,以验证生产过程的稳定性和可靠性。

- 试生产控制计划通常在产品设计验证完成后,产品进入试生产阶段前制定,以确保产品在正式生产前已经通过了生产验证。

- 试生产控制计划的目的是减少生产过程中的变异和不稳定性,确保产品的生产质量。

三、生产控制计划3.1 生产控制计划是什么?生产控制计划是在产品试生产验证完成后,为了指导正式生产过程的稳定性和可靠性而制定的一种控制计划。

3.2 生产控制计划的特点- 生产控制计划主要关注产品的正式生产过程,以指导生产过程的稳定性和可靠性。

- 生产控制计划通常在产品试生产验证完成后,产品正式进入生产阶段前制定,以确保产品在正式生产时能够保持稳定的质量水平。

- 生产控制计划的目的是确保产品在正式生产过程中能够稳定生产,保持产品质量的一致性。

样件控制计划、试生产控制计划、生产控制计划的区别是什么

样件控制计划、试生产控制计划、生产控制计划的区别是什么引言概述:在创造业中,为了确保产品的质量和生产效率,往往需要制定不同类型的计划来控制不同阶段的生产过程。

其中,样件控制计划、试生产控制计划和生产控制计划是三种常见的计划类型。

本文将详细介绍这三种计划的定义、目的和区别。

一、样件控制计划1.1 样件控制计划的定义样件控制计划是在产品开辟阶段制定的一种计划,用于控制样件的创造和测试过程。

样件是指产品的原型或者样品,用于验证设计和创造过程的可行性,以及产品的性能和质量。

1.2 样件控制计划的目的- 确保样件的创造过程符合设计要求,以验证产品的可行性。

- 确保样件的测试过程能够准确评估产品的性能和质量。

- 识别和解决样件创造和测试过程中的问题,以改进产品设计和创造流程。

二、试生产控制计划2.1 试生产控制计划的定义试生产控制计划是在产品开辟阶段制定的一种计划,用于控制试生产过程。

试生产是在正式投入生产之前进行的一种小规模生产,旨在验证产品设计和创造流程的可行性,并进行必要的调整和改进。

2.2 试生产控制计划的目的- 评估产品设计和创造流程的可行性和效率。

- 识别和解决试生产过程中的问题,以改进产品的质量和生产效率。

- 为正式生产做好准备,确保产品能够按照要求稳定生产。

三、生产控制计划3.1 生产控制计划的定义生产控制计划是在正式生产阶段制定的一种计划,用于控制产品的批量生产过程。

生产控制计划包括生产排程、工艺流程、质量控制和资源管理等方面的内容。

3.2 生产控制计划的目的- 确保产品按照规定的工艺流程和质量标准进行生产。

- 确保生产过程的高效和稳定,以满足市场需求。

- 优化资源配置,提高生产效率和降低成本。

四、样件控制计划、试生产控制计划和生产控制计划的区别4.1 时间点不同样件控制计划和试生产控制计划是在产品开辟阶段制定的,而生产控制计划是在正式生产阶段制定的。

4.2 目的不同样件控制计划的目的是验证产品的可行性和质量,试生产控制计划的目的是验证产品的设计和创造流程,生产控制计划的目的是确保产品的批量生产质量和效率。

样件控制计划、试生产控制计划、生产控制计划的区别是什么

样件控制计划、试生产控制计划、生产控制计划的区别是什么引言概述:在制造业中,为了确保产品的质量和生产过程的稳定性,常常需要制定不同类型的控制计划。

其中,样件控制计划、试生产控制计划和生产控制计划是常见的三种类型。

尽管它们都是为了控制产品和过程的质量,但它们在目的、执行时间和方法上存在一些区别。

本文将详细介绍这三种控制计划的区别。

一、样件控制计划1.1 样件控制计划的目的样件控制计划是在产品开发和设计阶段制定的,其目的是确保样件的质量和性能符合设计要求。

通过对样件的严格控制,可以提前发现和解决产品设计和制造中的问题,以确保最终产品的质量和可靠性。

1.2 样件控制计划的执行时间样件控制计划的执行时间通常是在产品设计和开发的早期阶段,当产品的设计和制造过程中出现问题时,可以及时对样件进行调整和改进。

1.3 样件控制计划的方法样件控制计划通常包括对样件的检验和测试,以确保其质量和性能符合设计要求。

同时,还会对样件的制造过程进行严格控制,包括材料选择、加工工艺和装配过程等,以确保样件的一致性和可重复性。

二、试生产控制计划2.1 试生产控制计划的目的试生产控制计划是在产品开发和设计阶段之后,进行试制阶段制定的计划。

其目的是在产品正式投产之前,通过试制阶段的小批量生产,对产品的制造过程和质量进行验证和调整,以确保产品的可制造性和质量稳定性。

2.2 试生产控制计划的执行时间试生产控制计划的执行时间通常是在产品开发和设计阶段之后,当产品设计和制造过程中需要进行小批量试制时,可以制定试生产控制计划进行控制。

2.3 试生产控制计划的方法试生产控制计划主要包括对试制产品的制造过程和质量进行控制和监测。

通过对试制产品的生产过程进行严格控制和监测,可以发现和解决生产过程中的问题,以确保产品的质量和性能符合设计要求。

三、生产控制计划3.1 生产控制计划的目的生产控制计划是在产品试制阶段之后,当产品正式投产并进入批量生产阶段时制定的计划。

关于控制计划

关于控制计划

控制计划:以PFEMA为依据,可以看着是控制产品质量的说明书。

1、样件(设计阶段)、试生产(小批量试做)、生产(正式量产)。

2、零件、过程、编号,与流程图一一对应的工序号。

3、过程名称/操作描述,对应的工序名称。

4、生产设备,填写设备名称(要求规范的一定要编号)。

5、特性,分为产品特性和过程特性,由编号及流水号一一对应列出(此来源于PFEMA的编写)。

对于产品特性而言,共有外观、尺寸、功能(产品外在的)、性能(产品内在的,如寿命等)四大特性。

失效模式体现不出过程特性,其原因分析是能体现的,产品特性与过程特性是不能同时存在的。

所有特性在PFEMA里有的在控制计划里一定要有。

特殊特性有安全特性、关键特性及关键尺寸。

6、产品/过程、规范/公差,一定要量化(如无拉尖,一定要写无超过**MM的拉尖)。

7、评价测量技术,所有的量具、检具一定要编号,使用时要指定是某个。

探测,有检测设备和检测方法。

8、样本容量、频率(隔多久测一次),对风险顺序数大的要全检。

9、控制方法,相应的记录,对于特殊特性的一定要用SPC来控制。

10、反应计划,不同阶段有不同的反应计划。

各个环节都要有记录,一年要有一次性能实验,对CPk值大于1.33的,说明该控制计划是稳定的、可控的、可靠的。

控制计划(样件)

计划编号:04-CSRL16-00

主要联系人/电话:

黄悦/8392559

日期(编制):

2000/10/8

日期(修订):

零件号/最新更改水平:

HA200856/△3

核心小组:

见《控制计划核心小组人员名单》

顾客工程批准/日期(如需要):

零件号/描述:

CSRL16/汽车发动机电机端盖

9

顶针印

-0.5~0mm

目测

1件

每班/生产批

检查基准书

通知品质部 技术部

10

样件:V试生产:生产:

计划编号:04-CSRL16-00

主要联系人/电话:

黄悦/8392559

日期(编制):

2000/10/8

日期(修订):

零件号/最新更改水平:

HA200856/△3

核心小组:

见《控制计划核心小组人员名单》

4

裂纹

SD

不接受

目测

100%

连续

检查基准书

通知品质部 技术部

5

气泡、收缩

SD

不接受

目测

100%

连续

检查基准书

通知品质部 技术部

6

水口崩入

不接受

目测

100%

连续

检查基准书

通知品质部 技术部

7

扣伤

轻微

目测

100%

连续

检查基准书

通知品质部 技术部

8

油污、黑斑

不接受

目测

100%

连续

检查基准书

通知品质部 技术部

容量

频率

04

除浇口

木棒

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

13个¢3.78±0.04mm

20.77±0.1mm

2.65±0.05mm 四处¢12.625± 0.025mm单边机加余

量0.5 2处¢22.025± 0.025mm单边机加余

量0.5 2.55±0.1mm

CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量

1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √

√ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离

B

2.55±0.1mm

B

B

¢10.26±0.05mm B

B

B

¢6.26±0.05mm

B

B

23±0.05mm

B

49±0.05mm

B

CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量

¢6.26±0.05mm

B

目测 目测+触摸 CMM测量

每件 √

全检 1PCS/2h

重新喷洒、流程卡上 合格标签

√ 重工、选别、隔离

√ 重工、选别、隔离

备注

CMM

2

位置度

B

CMM测量

1PCS/2h

√ 重工、选别、隔离

CMM

3

轮廓

B

CMM测量

1PCS/2h

√ 重工、选别、隔离

工 程 项目

管 理 项目

工 程

CMM测量 CMM测量 CMM测量

1PCS/2h √

1PCS/2h √ 1PCS/2h √

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

5

位置度

6

轮廓

7 孔径直径

8

位置度

9

宽度

10

宽度

11

直径

12

直径

13

宽度

14 四处轮廓

15 孔径直径

16

位置度

17

轮廓

18 孔径直径

19

位置度

20

宽度

21

宽度

B B 13个¢3.78±0.04mm B

B

20.77±0.1mm

B

2.65±0.05mm

B

四处¢12.625± 0.025mm

B

2处¢22.025± 0.025mm

60 研磨检验

夹具 Φ6.0铣刀

3 孔径直径

¢6.26±0.05mm

4

位置度

宽度

宽度

直径

23±0.05mm单边机 加余量0.4

49±0.05mm单边机 加余量0.4

¢4±0.05mm单边机 加余量0.5

表面无毛边多余部

1

外观

气动打磨机, 分残留、顶针面不 锉刀 能高出工件表面、所

B

有孔内毛刺

1

外观

1

B

B

B

¢7.16±0.05mm

B

B

B

13个¢3.78±0.04mm B

B

20.77±0.1mm

B

2.65±0.05mm

B

四处¢12.625± 0.025mm

B

2处¢22.025± 0.025mm

B

2.55±0.1mm

B

B

CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量 CMM测量

一次/2H

√

小锉刀

9

清理机加毛刺

B

目测

每件

√

CMM CMM CMM CMM CMM CMM CMM CMM CMM CMM

CMM

CMM

CMM 70 机加工检验

CMM

1 孔径直径

2

位置度

3

轮廓

4 孔径直径

5

位置度

6

轮廓

7 孔径直径

8

位置度

9

宽度

10

宽度

11

直径

12

直径

13

宽度

14 四处轮廓

¢6.26±0.05mm

1PCS/2h √

停止批产、参数调整 、模具修正

5

轮廓

孔径直径

位置度

¢7.16±0.05mm

CMM测量 CMM测量 CMM测量

1PCS/2h √ 1PCS/2h √ 1PCS/2h √

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

停止批产、参数调整 、模具修正

轮廓 孔径直径 位置度

宽度 宽度 直径

1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h 1PCS/2h

√ 重工、选别、隔离 √ 重工、选别、隔离 √ 重工、选别、隔离

编号:ML-FZB-013-010

√ 样件 控制计划NO 零件号码:

试生产

控制计划

版本:A

生产

主要联络人/电话: 品管课:吕天辉

APQP小组:

NO:

日期(编制):

日期(修订):

顾客工程核准日期(如要求)

零件名称/说明:

供应商/工厂

公司名称

工 程 项目

工 程

工程名称

使用机器设备

顺 序

或操作描述

或工具、量具

B

目测

每批/一次

√

通知模修修模

成型参数(模温机

170-175度、射料管

500度、射料时间

压铸机(TOYO-250) 2

设备

4sec、冷却时间9。 sec冲头前限105mm 、冲头后限720MM、 快速位置180MM、增

B

核对作业条件记 录表

1次/4H(早 、中、晚)

、

√

上报并调整压铸机参 数

30

压位280mm 铸造压

CMM测量

CMM测量

1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √ 1PCS/2h √

1PCS/2h √

1PCS/2h √

1PCS/2h √

停止批产、机加参数 调整、更换刀具

B

目测 &参照标准 样件

全检

√

上报并调整压铸机参 数、修模、选别

表面

2 内部气孔

ASTM E505标准 (三级)、

B

对比方向盘X探 伤检测记录表

3PCS/每批

√

停止批产、参数调整 、模具修正

3 孔径直径

¢6.26±0.05mm

CMM测量

1PCS/2h √

停止批产、参数调整 、模具修正

4

位置度

CMM测量

¢10.26±0.05mm B

CMM

16

位置度

B

CMM

17

轮廓

B

CMM

18 孔径直径

¢6.26±0.05mm

B

CMM

19

位置度

B

CMM

20

宽度

23±0.05mm

B

CMM

21

宽度

49±0.05mm

B

CMM

22

直径

¢4±0.05mm

B

检查方法

CMM测量 CMM测量 CMM测量 CMM测量 CMM测量

管 理 方案

力248.7bar、储能

时间3sec

切水口

3

4

外观

不允有人为造成的

磕碰、明显少肉,变 C

目测

全检

√

形

产品无明显碰伤、

变形、缺料、生锈 、裂纹、冷隔、顶 针面不能高出工件

C

目测 &参照标准 样件

全检

√

表面

退货、返工、选别

上报并调整压铸机参 数、修模、选别

工 程 项目

工 程

工程名称

使用机器设备

顺 序

或操作描述

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

停止批产、机加参数 调整、更换刀具

10 接收铝锭

20 铝锭验收

车型:新滑门系统

供应商代号:

管 理项 管理重点 NO 产品 制程

镁锭

A380的材 质

供应商/工厂/核准日期

其它核准日期(如要求)

目 重

品质特性/规格

要 度