直插焊盘的概念及其制作

Allegro焊盘与封装制作

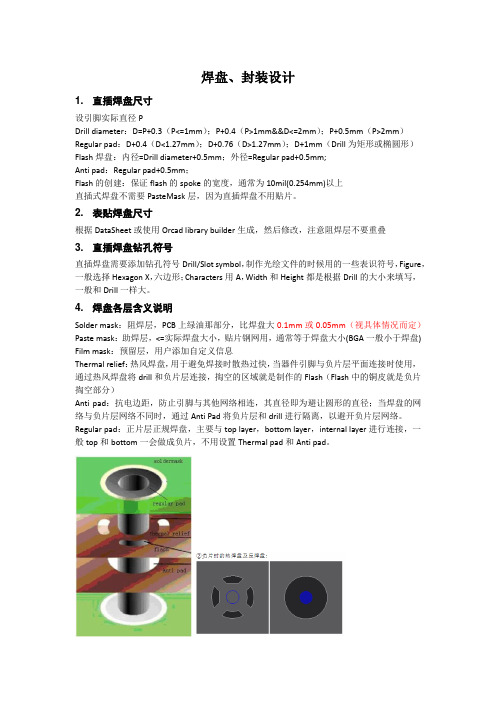

焊盘、封装设计1. 直插焊盘尺寸设引脚实际直径PDrill diameter:D=P+0.3(P<=1mm);P+0.4(P>1mm&&D<=2mm);P+0.5mm(P>2mm)Regular pad:D+0.4(D<1.27mm);D+0.76(D>1.27mm);D+1mm(Drill为矩形或椭圆形)Flash焊盘:内径=Drill diameter+0.5mm;外径=Regular pad+0.5mm;Anti pad:Regular pad+0.5mm;Flash的创建:保证flash的spoke的宽度,通常为10mil(0.254mm)以上直插式焊盘不需要PasteMask层,因为直插焊盘不用贴片。

2. 表贴焊盘尺寸根据DataSheet或使用Orcad library builder生成,然后修改,注意阻焊层不要重叠3. 直插焊盘钻孔符号直插焊盘需要添加钻孔符号Drill/Slot symbol,制作光绘文件的时候用的一些表识符号,Figure,一般选择Hexagon X,六边形;Characters用A,Width和Height都是根据Drill的大小来填写,一般和Drill一样大。

4. 焊盘各层含义说明Solder mask:阻焊层,PCB上绿油那部分,比焊盘大0.1mm或0.05mm(视具体情况而定)Paste mask:助焊层,<=实际焊盘大小,贴片钢网用,通常等于焊盘大小(BGA一般小于焊盘) Film mask:预留层,用户添加自定义信息Thermal relief:热风焊盘,用于避免焊接时散热过快,当器件引脚与负片层平面连接时使用,通过热风焊盘将drill和负片层连接,掏空的区域就是制作的Flash(Flash中的铜皮就是负片掏空部分)Anti pad:抗电边距,防止引脚与其他网络相连,其直径即为避让圆形的直径;当焊盘的网络与负片层网络不同时,通过Anti Pad将负片层和drill进行隔离,以避开负片层网络。

[整理版]焊接直插式芯片处理方式

![[整理版]焊接直插式芯片处理方式](https://img.taocdn.com/s3/m/70c688413d1ec5da50e2524de518964bcf84d2b5.png)

焊接直插式芯片处理方式在我们的电脑中,存在着各种各样不同处理芯片,我们经常听说某某芯片采用什么什么的封装方式,那么,它们又是采用何种封装形式呢?并且这些封装形式又有什么样的技术特点以及优越性呢?在本文中,作者将为你介绍几个芯片封装形式的特点和优点。

In our computer, there are a variety of different processing chip, we often heard that so-and-so what chip is what encapsulation way, so, they form what package? And the packaging form and what kind of technical characteristics and advantages? In this article, the author will introduce you to several characteristics and advantages of chip packaging form.一、DIP双列直插式封装First, DIP dual-in-line packageDIP是指采用双列直插形式封装的集成电路芯片,绝大多数中小规模集成电路(IC)均采用这种封装形式,其引脚数一般不超过100个。

采用DIP封装的CPU芯片有两排引脚,需要插入到具有DIP结构的芯片插座上。

当然,也可以直接插在有相同焊孔数和几何排列的电路板上进行焊接。

DIP封装的芯片在从芯片插座上插拔时应特别小心,以免损坏引脚。

DIP refers to adopt dual in form encapsulation of integrated circuit chips, the vast majority of small and medium scale integrated circuit (IC) all use this kind of packaging, the pin number is generally not more than 100. Use DIP package of CPU chip has two rows of pins, to a DIP structure to be inserted into an outlet on a chip. There are, of course, can be directly inserted in the same hole number and geometric arrangement on the circuit board welding. DIP package of chips from the chip socket should be especially careful about plug, so as not to damage the pins.DIP封装具有以下特点:(1)适合在PCB(印刷电路板)上穿孔焊接,操作方便。

直插元器件封装制作

直插元器件封装制作1、新建工程打开PCB Editor 新建工程弹出如下左图,选Package symbol,并命名(可随意命自己容易记的名)2、设置基本参数接下来设图纸大小、坐标原点,点Setup→Design Parameters,(不需要精确设坐标原点时有个快捷的方法:Setup→Change Drawing Option→然后移动鼠标到你想放置原点的地方点一下鼠标即完成)3、摆放封装元器件焊盘Layout→Pins(右键选择Done是退出放置)先在控制面板中的Options项中设置一下(设置前必须先点击Layout→Pins才能打开Options,否则Options的选项与下图不一样),设置好后即可输入坐标值的方法精确摆放焊盘也可手动。

Padstack中打开的焊盘是在Setup-User Preferences中padpath中设置的1>输入坐标放置在Command 窗口输入x __ __(后面两个数是最左上角那个焊盘的坐标),然后在回车。

2>手工放置Layout-Pins(为了手工放置更精确,还可以把网格设置得小一样,点击Steup->Grids,弹出Define Grid对话框,见下图)如果要删除多余的焊盘点击工具栏的图标按钮,或者点击Edit->Delete。

然后按住鼠标左键将要删除的焊盘全部框中,或者单个单个的点,右键选择Done4、修改焊盘编号自动生成的焊盘编号和我们要的焊盘编号不符,为此还需将焊盘编号改过来。

单击左上角的图标按钮,将编辑模式切换到Generaledit 模式(右键选择Done也行。

这样做不行)。

点击右边的Find 窗口然后点击All Off 按钮,再将Text 复选框勾上。

(Fine可以将帮助选择指定的对象,这里就是将Text选择出来)5、添加元器件的安装外框(Assembly Top)(都可用坐标输入)选Add→Line,然后到控制面板里确认是否已经是Package Geometry,再选Assembly_Top.设置好后根据元器件的尺寸自己算一下要画多大的框就可以了。

Allegro元件封装(焊盘)制作方法总结

Allegro元件封装(焊盘)制作方法总结ARM+Linux底层驱动2009-02-27 21:00 阅读77 评论0字号:大中小/html/PCBjishu/2008/0805/3289.html在Allegro系统中,建立一个零件(Symbol)之前,必须先建立零件的管脚(Pin)。

元件封装大体上分两种,表贴和直插。

针对不同的封装,需要制作不同的Padstack。

Allegro中Padstack主要包括以下部分。

1、PAD即元件的物理焊盘pad有三种:1.Regular Pad,规则焊盘(正片中)。

可以是:Circle 圆型、Square 方型、Oblong 拉长圆型、Rectangle 矩型、Octagon 八边型、Shape形状(可以是任意形状)。

2.Thermal relief 热风焊盘(正负片中都可能存在)。

可以是:Null(没有)、Circle 圆型、Square 方型、Oblong 拉长圆型、Rectangle 矩型、Octagon 八边型、flash形状(可以是任意形状)。

3.Anti pad 抗电边距(负片中使用),用于防止管脚与其他的网络相连。

可以是:Null(没有)、Circle 圆型、Square 方型、Oblong 拉长圆型、Rectangle 矩型、Octagon 八边型、Shape形状(可以是任意形状)。

2、SOLDERMASK:阻焊层,使铜箔裸露而可以镀涂。

3、PASTEMASK:胶贴或钢网。

4、FILMMASK:预留层,用于添加用户需要添加的相应信息,根据需要使用。

表贴元件的封装焊盘,需要设置的层面及尺寸:Regular Pad:具体尺寸根据实际封装的大小进行相应调整后得到。

推荐使用《IPC-SM-78 2A Surface Mount Design and Land Pattern Standard》中推荐的尺寸进行尺寸设计。

同时推荐使用IPC-7351A LP Viewer。

直插元器件与贴片元器件焊接基本要领的简述与重述

直插元器件与贴片元器件焊接基本要领的简述与重述直插元器件与贴片元器件是电子设备中常见的两种元器件类型,它们在电路板上的连接方式和焊接要领有一些差异。

本文将简述并重述直插元器件与贴片元器件的焊接基本要领,帮助读者更好地理解和掌握这两种元器件的焊接技术。

一、直插元器件的焊接基本要领直插元器件是一种引脚较多且较大的元器件,其引脚通常为直插形状,可以直接插入电路板的孔洞中进行焊接。

以下是直插元器件焊接的基本要领:1. 准备工作:在进行直插元器件的焊接之前,首先要做好准备工作,包括检查元器件是否完好,确认引脚布局和位置,准备好所需焊接工具和材料。

2. 焊接温度控制:直插元器件一般需要较高的焊接温度,因此在焊接过程中需要控制好焊接温度,确保元器件和电路板之间的焊点良好连接,同时避免元器件过热造成损坏。

3. 焊接技术:焊接直插元器件时,通常采用手工焊接或波峰焊接技术。

手工焊接需要操作员用焊锡丝和焊烙铁进行精确的焊接,而波峰焊接则是将整个电路板放入一个有熔融焊锡的槽中,通过波峰的方式将焊点与引脚相连接。

4. 注意引脚方向和对齐:直插元器件的引脚通常是双排布局,焊接时要注意引脚的方向和对齐,确保引脚与电路板的孔洞完全吻合,避免焊接错误。

5. 焊接质量检查:完成焊接后,及时进行质量检查,确认焊接点是否牢固、电路板是否有损坏或短路等问题,以确保焊接质量符合要求。

二、贴片元器件的焊接基本要领贴片元器件是一种引脚较少且尺寸较小的元器件,其引脚一般是平面焊盘形状,需要通过焊锡粘贴在电路板的表面上进行焊接。

以下是贴片元器件焊接的基本要领:1. 准备工作:同样,焊接贴片元器件之前也需要进行准备工作,包括检查元器件完好性、确认焊盘位置和方向,准备好所需焊接工具和材料。

2. 焊接温度控制:贴片元器件由于尺寸比较小,对焊接温度和时间要求较高。

因此,在焊接过程中要控制好焊接温度,并确保焊接时间恰当,避免元器件受热过度或引脚焊接不牢。

3. 粘贴焊锡:焊接贴片元器件时,通常先在焊盘上涂抹少量的焊锡膏或焊剂,然后将元器件粘贴在焊盘上,将焊盘与元器件引脚连接起来。

直插引脚式元件焊接方法

直插引脚式元件焊接方法1.1烙铁头与两个被焊件的接触方式。

接触位置:烙铁头应同时接触到相互连接的2个被焊接件(如焊脚与焊盘),烙铁一般倾斜30-45度,应避免只与其中一个被焊接件接触。

当两个被焊接元件受热面积相差悬殊时,应适当调整烙铁倾斜角度,使烙铁与焊接面积大的被焊接元件倾斜角减小,使焊接面积较大的被焊件与烙铁的接触面积增大,热传导能力加强。

如LCD拉焊时倾斜角在30度左右,焊麦克风、马达、喇叭等倾斜角可在40度左右。

两个被焊件能在相同的时间里达到相同的温度,被视为加热理想状态。

接触压力:烙铁头与被焊件接触时应略施压力,热传导强弱与施加压力大小成正比,但以对被焊件表面不造成损伤为原则。

1.2焊锡丝的供给方法焊锡丝的供给应掌握3个要领,既供给时间,位置和数量。

供给时间:原则上是被焊件升温达到焊料的熔化温度是立即送上焊锡丝。

供给位置:应是在烙铁与被焊件之间并尽量靠近焊盘。

供给数量:应看被焊件与焊盘的大小,焊锡盖住焊盘后焊锡高于焊盘直径的1/3既可,焊点应呈圆锥形。

1.3焊接时间及温度设置1.3.1温度由实际使用决定,以焊接一个锡点1-4秒最为合适,最大不超过8秒,平时观察烙铁头,当其发紫时候,温度设置过高。

1.3.2一般直插电子料,将烙铁头的实际温度设置为(350~370度);表面贴装物料(SMT),将烙铁头的实际温度设置为(330~350度),一般为焊锡熔点加上100度。

1.3.3特殊物料,需要特别设置烙铁温度。

LCD连接器等要用含银锡线,温度一般在290度到310度之间。

1.3.4焊接大的元件脚,温度不要超过380度,但可以增大烙铁功率。

1.4焊接注意事项1.4.1焊接前应观察各个焊点(铜皮)是否光洁、氧化等,如果有杂物要用毛刷清理干净在进行焊接,如有氧化现象要加适量的助焊剂,以增加焊接强度。

1.4.2在焊接物品时,要看准焊接点,以免线路焊接不良引起的短路。

1.4.3如果需要焊接的元件是塑壳等不耐热封装,可以在元件本体上涂无水酒精后进行焊接,以防止热损伤。

焊接直插元件的操作要领

焊接直插元件的操作要领焊接直插元件是电子制造中常见的操作步骤之一,也是电路连接的重要环节。

正确的操作能够确保焊接质量,提高产品的可靠性。

下面将介绍焊接直插元件的操作要领。

一、准备工作在进行焊接直插元件之前,需要做好以下准备工作:1. 工具准备:焊接铁、焊锡、镊子、吸锡器等。

2. 材料准备:直插元件、焊接基板、焊锡丝等。

3. 工作环境准备:保持工作台面整洁,确保焊接区域没有杂物。

二、焊接前的检查在焊接直插元件之前,需要进行以下检查:1. 检查直插元件的引脚是否完好无损。

2. 检查焊接基板上的焊盘是否干净、无氧化物。

3. 检查焊接铁的温度是否适宜。

三、焊接操作1. 烙铁加热:将焊接铁加热至适宜的温度,一般为250-300摄氏度。

2. 焊锡涂抹:将焊锡丝在焊接铁头上涂抹均匀,使其覆盖整个焊接铁头。

3. 焊接基板处理:用镊子将焊锡丝放在焊盘上,使其覆盖焊盘的一部分。

4. 定位直插元件:用手将直插元件轻轻放在焊盘上,使引脚与焊盘对应。

5. 焊接元件:将焊接铁头轻轻放在直插元件引脚和焊盘的交接处,使焊锡丝熔化。

6. 焊接定位:焊接铁头要保持一定的角度和力度,使焊锡丝充分熔化并覆盖引脚和焊盘。

7. 检查焊接质量:焊接完成后,用镊子轻轻拔动直插元件,检查焊接是否牢固。

四、焊接后的处理1. 清理焊接区域:用吸锡器吸除多余的焊锡丝,保持焊接区域整洁。

2. 检查焊接质量:检查焊接的引脚和焊盘是否焊接牢固,无短路或断路现象。

3. 清理工作台:清理焊接过程中产生的杂物和残留物,保持工作台整洁。

总结:焊接直插元件是一项需要细心和耐心的工作,操作要领的正确与否直接关系到焊接质量。

通过准备工作的认真和焊接操作的规范,可以提高焊接的成功率和产品的可靠性。

希望以上的操作要领能够对焊接直插元件的操作提供一定的帮助。

直插元件焊接方法

直插元件焊接方法

直插元件焊接方法是一种常用的表面贴装技术。

其主要步骤是将直插元件插入PCB板孔中,然后通过一定的焊接方式将其固定在板上。

直插元件焊接方法主要分为手工焊接和机器焊接两种。

手工焊接是指使用手持的电烙铁进行焊接,其优点是操作简单,适用于小批量生产。

机器焊接则是指使用自动化设备进行焊接,其优点是效率高、稳定性好,适用于大规模生产。

无论是手工焊接还是机器焊接,焊接的关键在于控制焊接温度和时间。

过高的温度和过长的时间都会对直插元件造成损害,导致其失效。

因此,需要选择合适的焊接工具和焊接参数,以确保焊接的质量和稳定性。

总之,直插元件焊接方法是一种重要的表面贴装技术,应用广泛,需要注意焊接温度和时间的控制,以确保焊接质量和稳定性。

- 1 -。

制作焊盘(元件封装)步骤

制作焊盘(元件封装)步骤制作焊盘(元件封装)步骤先制作引脚焊盘,再制作元件封装。

焊接通孔-焊盘制作1.查元件/接插件数据⼿册(Datasheet),找到“Layout Recommendation”或“MountingPattern”页。

2.找到通孔推荐钻孔尺⼨,⽐如:如图Ф0.89x10其中0.89即为推荐钻孔直径,x10 表⽰同样的孔有10个。

3.(⼀般取0.3mm⾜够焊接操作)⽐如:钻孔直径为Ф0.89,则焊盘外径可取Ф1.19mm或Ф1.2mm。

4.⾜够。

⽐如:钻孔直径为Ф0.89,焊盘外径取Ф1.2mm,则Soldermask直径可取Ф1.3mm。

5.确定热风焊盘(Flash Symbol)(两种):⽅热风焊盘(PIN1)命名:str A x A o B x B (命名规则)解释:str: Square Thermal Relief;⽅形散热槽A x A:确定阻焊盘Anti pad 边长= A;B x B: 内边长;圆热风焊盘命名:tr ID x OD x SW – SA (命名规则)解释:tr: Thermal Relief;散热槽内径;⼀般取焊盘外径即可。

OD: Out Diameter 外径;)⼀般加0.1mm⾜够。

保留整数位,⼀般取0.5mm。

SA:Spoke Angle 开⼝⾓度。

SA = 45度。

6.给通过孔焊盘命名(两种):⽅焊盘(PIN1)命名: A Sq B dA: 正⽅形焊盘边长;B:钻孔直径;Sq: Square; d: 钻孔的孔壁必须上锡⽐如:2Sq1p7d ⽅焊盘,正⽅形焊盘边长2mm,钻孔直径1.7mm。

圆焊盘命名: A Cir B dA: 焊盘外径B:钻孔直径;Cir:Circle;d: 钻孔的孔壁必须上锡⽐如:2Sq1p7d 圆焊盘,焊盘外径2mm,钻孔直径1.7mm。

7.启动软件“Allegro PCB Design GXL”制作热风焊盘。

File→New,Drawing Type选择:Flash Symbol。

《焊盘设计标准》课件

总结词

机械零件焊盘设计是实现机械零件之间可靠连接的重要手段,其设计需要考虑到机械性能、工艺性和经济性等因素。

详细描述

机械零件焊盘设计需要考虑机械性能,如强度、刚度和稳定性等,以及工艺性,如可加工性、可装配性和可维修性等。此外,还需要考虑经济性,如制造成本、材料成本等。在设计中,需要遵循相应的标准和规范,以确保焊盘的性能和可靠性。

总结词

除了上述领域外,焊盘设计还广泛应用于航空航天、船舶、汽车等领域。

详细描述

在航空航天领域,焊盘设计需要考虑高温、低温、高速气流等极端环境条件下的性能表现;在船舶领域,焊盘设计需要考虑海洋环境条件下的耐腐蚀、耐冲击等性能表现;在汽车领域,焊盘设计需要考虑高振动、高冲击等复杂环境条件下的可靠性表现。在这些领域中,焊盘设计的合理性和可靠性直接影响到产品的性能和质量。因此,在设计过程中需要充分考虑各种因素,遵循相应的标准和规范,以确保焊盘的性能和可靠性。

总结词:随着社会对可持续发展的重视程度不断提高,焊盘设计需要满足环保和节能的要求。设计师需要关注材料的可回收性、能源消耗和生产过程中的环境影响等因素,以实现绿色设计和可持续发展。

THANK YOU

《焊盘设计标准》ppt课件

目录

contents

焊盘设计概述焊盘材料的选择焊盘设计的工艺要求焊盘设计的技术参数焊盘设计的应用实例焊盘设计的未来发展与挑战

01

焊盘设计概述

指用于连接电路板上的导线和元器件的金属化孔,是电子设备中不可或缺的一部分。

焊盘

实现导线和元器件之间的电气连接,传递信号和电流,确保电子设备正常工作。

可焊性

焊盘表面应具有良好的可焊性,能够与焊料形成良好的冶金结合。

导电性

焊盘表面应具有良好的导电性,保证电路的导通性和稳定性。

详细阐述直插式与dip电子封装

详细阐述直插式与dip电子封装我们在电子业的电子封装工艺技术中经常会听道dip封装,双列直插式封装以及ic测试电子封装。

下面我们来说说这几种电子封装模式的电子产品有什么作用和什么结构!ic测试封装以及插座封装俩者是以个意思它的学名就叫做双列直插封装,是采用双列直插模式封装电子集成电路芯片,大部分中型小型集成电路都采用这种封装模式。

dip电子封装的电子芯片有俩排队列的管脚,需要插入到dip结构的插座上才可焊接,也可插在有一样焊接孔数的电路板上来焊接。

dip 封装特别容易损坏引脚。

其我们熟悉的玻璃陶瓷封装的各种电子烧结模式都是他的形式。

适合在印制电路板上焊接,操作比较简单也方便。

电子芯片面积与电子封装的面积相对来说百分比会很大,所以电子封装产品会有很多种的系列型号。

电子封装元器件宣传材料电子元器件电子元器件是元件和器件的总称。

元件:工厂在加工产品是没有改变分子成分产品可称为元件,不需要能源的器件。

它包括:电阻、电容、电感器。

(1)电路类器件:二极管,电阻器等等。

(2)连接类器件:连接器,插座,连接电缆,印刷电路板(PCB)器件:工厂在生产加工时改变了分子结构的器件称为器件。

器件分为:(1).主动器件,主要特点是:(1)自身消耗电能 (2).还需要外界电源。

(2).分立器件,分为①双极性晶体三极管②场效应晶体管③可控硅④半导体电阻电容(3).模拟集成电路,由电容、电阻、晶体管等组成的模拟电路集成在一起用来处理模拟信号的集成电路。

如集成运算放大器、比较器、对数和指数放大器、模拟乘(除)法器、锁相环、电源管理芯片等。

(4).数字集成电路,将元器件和连线集成于同一半导体芯片上而制成的数字逻辑电路或系统。

数字集成电路分为小规模集成(SSI)电路、中规模集成(MSI)电路、大规模集成(LSI)电路、超大规模集成(VLSI)电路和特大规模集成(ULSI)电路。

它包括:基本逻辑门、触发器、寄存器、译码器、驱动器、计数器、整形电路、可编程逻辑器件、微处理器、单片机、DSP等。

焊盘出线规则

焊盘出线规则一、引言焊盘是电子产品中常见的组件之一,用于连接电子元器件和电路板。

焊盘出线规则是指焊盘与电路板上的导线连接的方式和要求。

本文将详细介绍焊盘出线规则的相关知识。

二、焊盘出线规则的分类根据焊盘的形状和连接方式,焊盘出线规则可以分为以下几类:1. 直通式焊盘出线规则:直通式焊盘是指焊盘从电路板上垂直穿出,形成直通孔。

这种焊盘出线规则适用于大部分电子元器件的连接,具有连接稳定、焊接方便等优点。

2. 表面贴装式焊盘出线规则:表面贴装式焊盘是指焊盘直接焊接在电路板表面,不需要穿孔。

这种焊盘出线规则适用于高密度电路板,具有节省空间、提高工作效率等特点。

3. 焊盘桥接式焊盘出线规则:焊盘桥接式焊盘是指将多个焊盘通过桥接导线连接起来,形成一个整体。

这种焊盘出线规则适用于多个焊盘需要连接的情况,具有连接牢固、防止短路等优势。

三、焊盘出线规则的要求焊盘出线规则需要满足以下几个要求:1. 电路板上的焊盘应具有良好的导电性能,能够稳定地传递电信号和电能。

2. 焊盘与焊接导线之间的连接应牢固可靠,不易断开或松动。

3. 焊盘出线规则应考虑电子元器件的特性和工作环境,以确保电路板的正常工作。

4. 焊盘出线规则应符合焊接工艺的要求,保证焊接质量和工作效率。

5. 焊盘出线规则应遵循国际标准和行业规范,以确保产品的质量和可靠性。

四、焊盘出线规则的设计原则在进行焊盘出线规则设计时,应遵循以下原则:1. 焊盘的布局应合理,避免焊盘之间的干扰和短路,减少信号干扰和电路故障的发生。

2. 焊盘与焊接导线之间的间距应适当,避免导线之间的串扰和干扰,提高电路的稳定性和可靠性。

3. 焊盘的尺寸和形状应根据焊接工艺和元器件要求进行选择,以提高焊接质量和工作效率。

4. 焊盘的材料应具有良好的导电性和耐腐蚀性,以确保焊接质量和产品的寿命。

五、焊盘出线规则的应用焊盘出线规则广泛应用于电子产品的制造过程中,特别是电路板的设计和焊接工艺的确定。

正确地应用焊盘出线规则可以提高产品的质量和可靠性,减少故障率和维修成本。

焊盘设计和焊盘设计和工艺指南工艺指南

焊盘设计和工艺指南引言焊盘设计和工艺是电子产品制造中的重要环节,它直接影响着组装质量和可靠性。

本文将介绍焊盘设计的基本原理和工艺指南,以帮助读者更好地理解并应用于实际生产中。

焊盘设计原则焊盘设计是指在电路板上设计焊盘的形状、大小、间距等参数,以满足元件的安装和焊接需求。

下面列举了几个常见的焊盘设计原则:1.合适的尺寸:焊盘的大小取决于焊接的元件尺寸和引脚间距,应确保焊盘能完全覆盖引脚并提供足够的焊接面积。

2.适当的间距:焊盘之间的间距需要根据焊接工艺和焊接设备的要求来决定,一般建议不要小于 0.25mm。

3.合适的形状:常见的焊盘形状有圆形、方形和椭圆形,选择合适的形状能够提供更好的焊接效果。

圆形和椭圆形焊盘可以减少焊接应力,而方形焊盘容易控制焊接位置。

4.适当的孔径:焊盘的孔径需要根据使用的焊料和焊接工艺选择,以确保焊料能够完全填充焊盘。

焊盘工艺指南除了设计合适的焊盘外,正确的焊接工艺也是确保焊接质量的关键。

下面是几个常用的焊盘工艺指南:1.适当的预热:对于焊接面积较大的焊盘,建议在焊接前进行预热,以降低焊接应力和改善焊接质量。

2.适量的焊料:在焊接过程中,应控制好焊料的量,既不能过多也不能过少,过多会导致短路和焊接电流过大,过少则焊接质量不稳定。

3.适当的焊接温度:焊接温度是焊接质量的重要因素之一,过低会导致焊点不牢固,过高则会损坏元件或焊盘。

4.正确的焊接时间:焊接时间需要根据焊料的特性和焊盘的大小来确定,一般应保持在合适的范围内,避免焊接时间过长或过短。

总结焊盘设计和工艺是保证电子产品组装质量和可靠性的重要环节。

合理的焊盘设计可以提高焊接质量和生产效率,而正确的焊接工艺能够确保焊接质量稳定。

通过本文介绍的焊盘设计原则和工艺指南,读者可以更好地理解并应用于实际生产中,从而提高电子产品的质量和可靠性。

注意:以上内容仅供参考,具体的焊盘设计和工艺需要根据实际情况进行调整和优化。

Allegro封装制作教程

Allegro元件封装(焊盘)制作教程在Allegro系统中,建立一个零件(Symbol)之前,必须先建立零件的管脚(Pin)。

元件封装大体上分两种,表贴和直插。

针对不同的封装,需要制作不同的Padstack。

Allegro中Padstack主要包括以下部分。

1、PAD即元件的物理焊盘pad有三种:1.Regular Pad,规则焊盘(正片中)。

可以是:Circle 圆型、Square 方型、Oblong 拉长圆型、Rectangle 矩型、Octagon 八边型、Shape形状(可以是任意形状)。

2.Thermal relief 热风焊盘(正负片中都可能存在)。

可以是:Null(没有)、Circle 圆型、Square 方型、Oblong 拉长圆型、Rectangle 矩型、Octagon 八边型、flash形状(可以是任意形状)。

3.Anti pad 抗电边距(负片中使用),用于防止管脚与其他的网络相连。

可以是:Null(没有)、Circle 圆型、Square 方型、Oblong 拉长圆型、Rectangle 矩型、Octagon 八边型、Shape形状(可以是任意形状)。

2、SOLDERMASK:阻焊层,使铜箔裸露而可以镀涂。

3、PASTEMASK:胶贴或钢网。

4、FILMMASK:预留层,用于添加用户需要添加的相应信息,根据需要使用。

表贴元件的封装焊盘,需要设置的层面及尺寸:Regular Pad:具体尺寸根据实际封装的大小进行相应调整后得到。

推荐使用《IPC-SM-782A Surface Mount Design and Land Pattern Standard》中推荐的尺寸进行尺寸设计。

同时推荐使用IPC-7351A LP Viewer。

该软件包括目前常用的大多数SMD元件的封装。

并给出其尺寸及焊盘设计尺寸。

可以从免费下载。

Thermal Relief:通常比Regular pad尺寸大20mil,如果Regular Pad尺寸小于40mil,根据需要适当减小。

PCB设计中焊盘的种类及设计标准

PCB设计中焊盘的种类及设计标准在PCB设计中,焊盘是一个非常重要的概念,PCB工程师对它一定不陌生。

不过,虽然熟悉,很多工程师对焊盘的知识却是一知半解。

今天来了解下焊盘的种类,以及在PCB设计中焊盘的设计标准。

焊盘,表面贴装装配的基本构成单元,用来构成电路板的焊盘图案(land pattern),即各种为特殊元件类型设计的焊盘组合。

焊盘用于电气连接、器件固定或两者兼备的部分导电图形。

PCB焊盘的种类一、常见焊盘1、方形焊盘印制板上元器件大而少、且印制导线简单时多采用。

在手工自制PCB时,采用这种焊盘易于实现。

2、圆形焊盘广泛用于元件规则排列的单、双面印制板中。

若板的密度允许,焊盘可大些,焊接时不至于脱落。

3、岛形焊盘焊盘与焊盘间的连线合为一体。

常用于立式不规则排列安装中。

4、多边形焊盘用于区别外径接近而孔径不同的焊盘,便于加工和装配。

5、椭圆形焊盘这种焊盘有足够的面积增强抗剥能力,常用于双列直插式器件。

6、开口形焊盘为了保证在波峰焊后,使手工补焊的焊盘孔不被焊锡封死时常用。

二、特殊焊盘1、梅花焊盘梅花焊盘通常用在大的过孔接地的位置,这样设计有以下几点原因:1)固定孔需要金属化和GND相连,如果该固定孔是全金属化的,在回流焊的时候容易将该孔堵住。

2)采用内部的金属螺孔可能由于安装或多次拆装等原因,造成该接地处于不良的状态。

而采用梅花孔焊盘,不管应力如何变化,均能保证良好的接地。

2、十字花焊盘十字花焊盘又称热焊盘、热风焊盘等。

其作用是减少焊盘在焊接中向外散热,以防止因过度散热而导致的虚焊或PCB起皮。

1)当你的焊盘是地线时候。

十字花可以减少连接地线面积,减慢散热速度,方便焊接。

2)当你的PCB是需要机器贴片,并且是回流焊机,十字花焊盘可以防止PCB起皮(因为需要更多热量来融化锡膏)。

3、泪滴焊盘当焊盘连接的走线较细时常采用,以防焊盘起皮、走线与焊盘断开。

这种焊盘常用在高频电路中。

PCB设计中焊盘的设计标准一、PCB焊盘的形状和尺寸设计标准1、所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

印制电路板 焊盘 基本概念,引线孔,外孔

印制电路板(Printed Circuit Board,PCB)作为电子产品的重要组成部分,在现代电子技术中发挥着不可或缺的作用。

在PCB的设计和制造过程中,焊盘、引线孔和外孔是非常基本且重要的概念。

下面,让我们深入探讨这些基本概念,以便更好地理解和应用于实际生产中。

Ⅰ. 印制电路板(PCB)的基本概念1.印制电路板的概念和分类印制电路板(Printed Circuit Board,PCB)是一种支持和连接电子元器件的基础材料。

根据其结构和功能的不同,可以分为单层PCB、双层PCB和多层PCB等不同类型。

2.印制电路板的制造工艺PCB的制造工艺主要包括原料准备、印刷电路图案、电镀、化学蚀刻、检测和包装等多个步骤。

在这些制造工艺中,焊盘、引线孔和外孔是至关重要的环节。

Ⅱ. 焊盘的作用和要求1.焊盘的作用焊盘是用来焊接电子元器件的金属区域,通过焊接将电子元器件牢固地固定在PCB上。

焊盘起到了连接元器件和PCB的作用,是整个印制电路板的重要支撑点。

2.焊盘的设计要求焊盘的设计要考虑焊接工艺、电气要求和机械强度等方面的要求。

合理设计的焊盘可以确保焊接质量,提高元器件的可靠性和稳定性。

Ⅲ. 引线孔的设计和特点1.引线孔的设计原则引线孔是用来连接不同层次的PCB电路,其设计需要考虑到电气连通性和信号传输质量。

引线孔的位置、大小和形状都会影响到整个PCB的性能。

2.引线孔的特点及应用引线孔的特点包括内层引线孔和外层引线孔,它们分别用来连接不同层次的电路。

合理设计的引线孔可以有效地减小PCB的尺寸,提高电路板的集成度和性能。

Ⅳ. 外孔的特点和应用1.外孔的作用和分类外孔是用来固定PCB在机械结构中的安装孔洞,主要有过孔和非过孔两种分类。

外孔位置的布局和大小的选择需要兼顾到机械结构的装配要求。

2.外孔的加工工艺外孔的加工工艺包括机械钻孔和激光钻孔等多种方式。

合理的外孔加工工艺可以确保PCB在机械结构中的稳固性和可靠性。

焊盘各层的解释及设定规则

在Allegro 中,制作一个零件(Symbol)之前,必须先建立零件的管脚(Pin)。

元件封装大致分两种:标贴和直插。

不同的封装需要不同的焊盘(Padstack)。

Allegro中的Padstack主要包括1、元件的物理焊盘1)规则焊盘(Regular Pad)。

有圆形、方形、椭圆形、矩形、八边形、任意形状(Shape)2)热风焊盘(Thermal Relief)。

有圆形、方形、椭圆形、矩形、八边形、任意形状(Shape)3)抗电边距(Anti Pad)。

用于防止管脚和其他网络相连。

有圆形、方形、椭圆形、矩形、八边形、任意形状(Shape)。

2、阻焊层(soldermask):阻焊盘就是solder mask,是指板子上要上绿油的部分。

实际上这阻焊层使用的是负片输出,所以在阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,反而是露出了铜皮。

通常为了增大铜皮的厚度,采用阻焊层上划线去绿油,然后加锡达到增加铜线厚度的效果。

3、助焊层(Pastemask):机器贴片的时候用的。

对应着所以贴片元件的焊盘、在SMT加工是,通常采用一块钢板,将PCB上对应着元器件焊盘的地方打孔,然后钢板上上锡膏,PCB在钢板下的时候,锡膏漏下去,也就刚好每个焊盘上都能沾上焊锡,所以通常阻焊层不能大于实际的焊盘的尺寸。

用“<=”最恰当不过。

4、预留层(Filmmask)用于添加用户自定义信息。

表贴元件的封装、焊盘,需要设置的层面以及尺寸Regular Pad:具体尺寸更具实际封装的大小进行设置。

推荐参照《IPC-SM-782A Surface Mount Design and Land Pattern Standard》。

Thermal Relief:通常要比规则焊盘尺寸大20mil,如果Regular Pad尺寸小于40mil,需要适当减小尺寸差异。

Anti Pad:通常要比规则焊盘尺寸大20mil,如果Regular Pad尺寸小于40mil,需要适当减小尺寸差异。