PCB 板ICT 测试点设置方法

奥源PCB板ICT-INT测试线方案0105

PCB板单工位双切测试INT布局示意图

测试工位2 测试压合气缸2

前段等待 轨道2

扫码枪2

测试升降 轨道线2

扫码枪1

测试工位1 测试压合气缸1 测试上治具

前段等待 轨道1

测试升降 轨道线1

测试下治具

型材机架

Page 6

PCB板单工位双切测试机构简介1

ICT测试工位治具

INT测试工位治具 (连体,治具为一个大治具)

来料皮带线

Page 3

PCB板单工位双切测试ICT-INT3D示意图

三色报警灯

电脑显示器

型材防护罩

鼠标键盘 操作按钮

型材机架

下层仪器柜

Page 4

PCB板单工位双切测试ICT布局示意图

前段等待 轨道

扫码枪

测试升降 轨道线2

测试工位

测试压合气缸

测试上治具

型材机架

测试升降 轨道线1

测试下治具

Page 5

测试完成后,系统记录良品 与不良品,PCB板流向下工 位,或将良品与不良品分类

到指定的位置

PCB板移载机3D示意图

移载电机

宽度调节手轮

移载轨道 阻挡定位

气缸 轨道电机型材机架Page源自10PCB板移载机机构简介

阻挡气缸

铝型材轨道

输送皮带

步进电机

Page 11

轨道宽度 调节手轮

PCB板排不良机机构简介

感应器感应到PCB板后, 阻挡定位气缸下降定位

测试压合气缸

轨道升降气缸带动轨道下 将,PCB板落在下测试治

具中

上测试治具

测试压合气缸下降,压住 PCB板进行测试

升降导柱

Page 7

升降轨道

PCB中ICT测试介绍及allegro中的ICT测试点添加操作

PCB中ICT测试介绍及allegro中的ICT测试点添加操作PCB中ICT设计V1.0ICT简介:ICT(In Circuit Test)指的是⽤专门的ICT测试机,对电路板上所有元器件进⾏检测。

ICT测试可以检测的内容有:线路的开短路、线路不良、元器件的缺件、错件、元器件的缺陷、焊接不良等,并能够并能够明确指出缺点的所在位置。

ICT测试可以有效帮助使⽤者确保产品的品质、提⾼不良品的检修效率等。

在PCB设计的⼯程中,有⼀件⽐较烦⼼的事⼉:客户要求添加测试点,通常都是整版添加测试点,在此简介⼀下相关操作(添加测试点和⽣成报告⽂件),如下图:PCB中的ICT设计:ICT测试不同于PCB制板中的电⽓测试,ICT测试⼀般指的是器件装配完成后的测试。

ICT测试点的⼤⼩、间距、密度、距离元器件的间距等,都会影响到可测试性和ICT的测试成本。

随着PCB板的复杂程度的提⾼,对PCB的ICT测试的设计难度也在加⼤。

PCB设计中,ICT测试应注意以下⼏点:1.ICT测试的是信号⽹络,尽可能多地覆盖⽹络,最好100%的⽹络,严格的会对器件的空管脚也进⾏ICT测试;2.测试点尽量在同⼀⾯,可以减⼩测试成本;3.可⽤作测试的点包括:专⽤的测试焊盘、元器件管脚(常见的是通孔)、过孔;4.测试点的焊盘通常设计为直径30mil或者40mil,越⼤越⽅便测试(同时可能占⾛线空间),例如10mil孔径过孔做测试点时,如果在bottom⾯测试,需要将bottom ⾯的焊盘修改直径32mil焊盘;测试点尺⼨越⼩,成本越⾼:5.测试点的测试焊盘要阻焊开窗;6.测试点中⼼间距尽量不⼩于50mil,过近测试难度⼤,成本⾼;7.ICT测试点间距的⼀般要求:8.避免测试点在贴⽚器件上;9. 从⾛线上引线加测试点,注意评估STUB 对信号的影响;如下图,由于过孔离器件太近,不能⽤作测试点,额外引线加了测试点;10. 差分线上加测试点,通常加在差分线换层的地⽅,控制好换层的过孔间距和过孔类型;Allegro 中ICT 测试点添加操作A.添加测试点的参数设置:上图从左到右、从上到下为设置过程;最后再点击:generate testpoints ,则可以⾃动⽣成,通常还需要⼿动添加,启动命令如下图,和⾃动添加类似:B.⽣成报告,查看ICT 测试⽹络的百分⽐:注意:只有在测试点上加上mark,才能准确地报告百分⽐;如下图,打开左边的按钮,ICT测试点上的mark就可以显⽰出来。

pcb板ict测试点设置方法[精华]

![pcb板ict测试点设置方法[精华]](https://img.taocdn.com/s3/m/df52b31abb1aa8114431b90d6c85ec3a87c28bcf.png)

PCB 板ICT 测试点设置方法PCB 板ICT 测试点设置方法ICT类似如万用表,只是把表笔换成了测试针。

那么问题就简单了,一颗普通的RLC元件,都必须有两个测试点才能够测试,当然同一个网络共用的节点用一个测试点就可以了。

一般Coverage一般要求在85%以上才建议加入ICT测试。

ICT是在产品不通电的状况下,机器对产品上的每个元件进行阻值、容量、感量、通断等参数的测试。

FCT是在整合了ICT和功能测试,即完成ICT测试步骤后,转到产品通电状态,测试产品的各项正常工作时的参数。

这样的好处是不要再去拿放一次产品。

测试点的设计要求:1.定位孔采用非金属化的定位孔,误差小于0.05mm。

定位孔周围3mm 不能有元件。

2.测试点直径不小于0.8mm,测试点之间的间距不小于1.27mm,测试点离元件不小于1.27mm,否则锡会流入到测试点上。

3.如果在测试面放置高度超过4mm的元器件,旁边的测试点应避开,距离4mm以上,否则测试治具不能植针。

4.每个电气节点都必须有一个测试点,每个IC必须有POWER及GROUND 的测试点,且尽可能接近此元器件,最好在距离IC 2.5mm范围内。

5.测试点不可被阻焊或文字油墨覆盖,否则将会缩小测试点的接触面积,降低测试的可靠性。

6.测试点不能被插件或大元件所覆盖、挡住。

7.不可使用过孔或DIP元件焊点做测试点。

ICT植针率需要达到100%,元件可测试率要达到85%以上。

ICT在线测试原理摘要:本文介绍在线测试的基本知识和基本原理。

1 慨述1.1 定义在线测试,ICT,In-Circuit Test,是通过对在线元器件的电性能及电气连接进行测试来检查生产制造缺陷及元器件不良的一种标准测试手段。

它主要检查在线的单个元器件以及各电路网络的开、短路情况,具有操作简单、快捷迅速、故障定位准确等特点。

飞针ICT基本只进行静态的测试,优点是不需制作夹具,程序开发时间短。

针床式ICT可进行模拟器件功能和数字器件逻辑功能测试,故障覆盖率高,但对每种单板需制作专用的针床夹具,夹具制作和程序开发周期长。

ICT调试

这就是考验你和DEBUG功夫,一般讲,你可能去掉一些delay time,或在电阻测试尽量不要使有mode2,另外,在repeat减少使用D等,本人以为你和程式做的可能有问题,有很多假测,所以在靠repeat和放电治具?S商所編寫的程式存在著測不到、測試的方法不正確,該測的沒測不是很穩定的元件乾脆就跳掉,該串、?K聯測的沒測,該加電壓測試的沒測,該測反向也沒測等等一些問題。

我們作為檢驗著應該怎麼樣去檢查測試程式呢。

還請各位談談你們的檢驗的方法或者問題大家?硖接懸幌隆?注:本部分只針對測試程式探討)thk's一般不要指望一块板子的可测率能达到100%,因为目前很多测试都存在盲点。

但是要想知到程式的可靠性做为不懂ICT调试的人只能在实际测试中判断了另外也可以做实验把元件拆下或者反向看看能不能测的到如果有测不到的当场问他怎么回事??其?我們有必要那么在意程序的正確嗎﹖我相信一個合格的供應商﹐不可能說連一個ICT程序都寫不好﹐如果沒這個本事﹐他早在這個行業消失了。

其?判斷一個ICT程序的好壞也很簡單﹐你只要對BOM很熟悉﹐又對電子常識有一定的認識﹐那判斷就簡單了。

1﹐根據我們自己的BOM?砗藢λ峁┑某绦蛑械臏y試點﹐這樣很容易對比出他的可測率﹐一般說?愆o旁路電容不測﹐電容并聯測不准﹐電感不去在意﹐除去這些點﹐可測率能達到85%以上﹐那就不錯了。

2﹐公差的判斷﹐一般就看你BOM上用料的要求了﹐5%,10%,20%可以自己判斷了﹐當然最好是拿一塊好板去Demo了。

3﹐然后在做一批測試﹐看它的誤測率有多高﹐一般不要超過2%,不然就有點問題ICT-In Circuit Test直译为在线测试ATE-Automatic Test Equipment直译为自动测试设备MDA-Manufacturing Defects Analyzers直译为生产故障分析器原本世界是很简单的,GenRad和HP先后推出了ICT。

ICT测试工艺要求

定位孔设计失败案例

上图为一款显示板(202302140230),定位孔为方形…

测试点的技术要求

1、保证PCB上所有的网络必须有1个以上的测试点; 2、网络布板后,保证每个测试点都有网络属性; 3、没有连接元件的网络,网络名不能相同; 4、不能将SMT元件、插件元件的焊盘作为测试点;

5、测试点尽可能的全部布置在焊接面上;

LOGO

LOGO

ICT 测 试 工 艺 技 术 要 求Байду номын сангаас

2015-11-6

目

录

1

定位孔的技术要求

2

测试点的技术要求

定位孔的技术要求

1、主控板上要有3个以上不对称的定位孔; 2、显示板单板上要有2个以上不对称的定位孔; 3、定位孔必须是圆形的; 4、定位孔孔径为4mm,3mm,2.7mm, 直径误差为+0.05/-0mm,孔距的公差要求在±0.08mm之内; 5、定位孔、安装孔周围0.5mm范围内不能有铜箔 (防止过波峰时孔内填锡); 6、放置时应尽量拉开距离,且距离板边缘至少有2mm以上的间距; 7、定位孔离测试焊盘中心的间距在3mm以上。

测试点的技术要求

11、测试点的密度不能大于每平方厘米4-5个,应均匀分布; 12、高压测试点与低压测试点的间距应符合安规要求; 13、电源和地测试点的要求; 每根针最大承受2A的电流,超出此范围的,需要置多个测试点; 14、测试点不能被条码遮住,或被胶盖住; 15、使用过孔做测试点时,应在过孔外增加1mm以上的焊盘。

6、测试点为圆形(直径1mm以上)或方形(1mm*1mm以上); 7、测试点需做好标注(TP1,TP2…),且尽量固化; 8、测试焊盘的中心间距应大于2.54mm(100mil); 9、测试点与焊接面上的元件间距应大于2.54mm; 10、测试点到PCB边缘的距离应大于3.175mm(125mil);

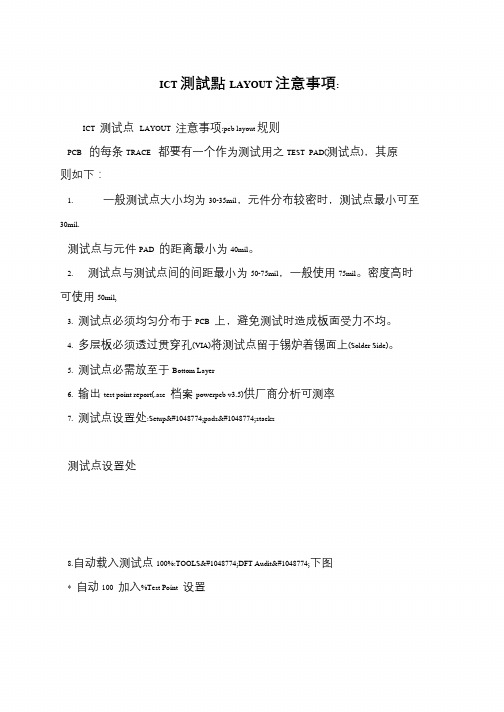

ICT测试点LAYOUT注意事项-

ICT 測試點LAYOUT 注意事項:ICT 测试点LAYOUT 注意事项:pcb layout 规则PCB 的每条TRACE 都要有一个作为测试用之TEST PAD(测试点),其原则如下:1. 一般测试点大小均为30-35mil,元件分布较密时,测试点最小可至30mil.测试点与元件PAD 的距离最小为40mil。

2. 测试点与测试点间的间距最小为50-75mil,一般使用75mil。

密度高时可使用50mil,3. 测试点必须均匀分布于PCB 上,避免测试时造成板面受力不均。

4. 多层板必须透过贯穿孔(VIA)将测试点留于锡炉着锡面上(Solder Side)。

5. 测试点必需放至于Bottom Layer6. 输出test point report(.asc 档案powerpcb v3.5)供厂商分析可测率7. 测试点设置处:Setup􀃆pads􀃆stacks测试点设置处8.自动载入测试点100%:TOOLS􀃆DFT Audit􀃆下图* 自动100 加入%Test Point 设置3. 基準点(光学点) -for SMD:为了PICK & PLACE 机器自动放置SMD 零件之基準设定,因此必须在板子四周加上光学点。

1.在SOLDER MASK 範围内不可有任何TRACE,SILK SCREEN 及VIA,并且在下一层之相同位置必须为全部铜箔。

2. PCB 光学校正点应以圆形做法为準,以便于SMT 机器的定位。

四边有PIN 之IC pin1 及其对角端各作一个基準点,此基準点为1.0mm 圆形PAD,其SOLDER MASK 为3.0mm 圆形;此SOLDER MASK 内不可有其他之TRACE、SILK-SCREEN、VIA 及开孔。

3. 光学点之位置,必须与SMD 零件同一面(即零件面),如为双面SMD 板,则双面亦须作光学点。

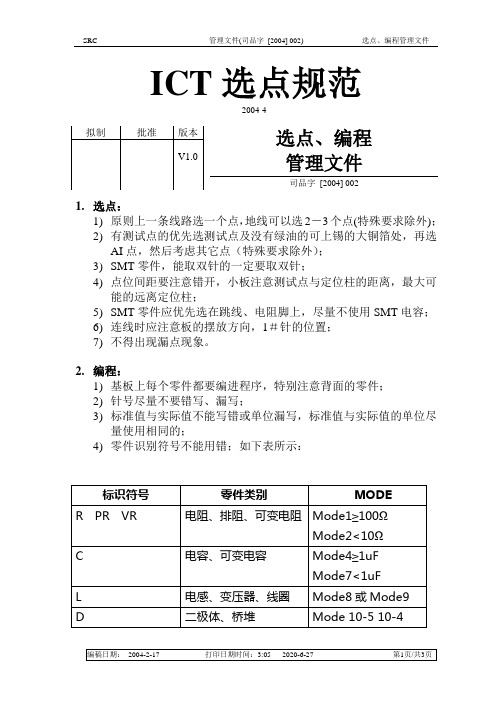

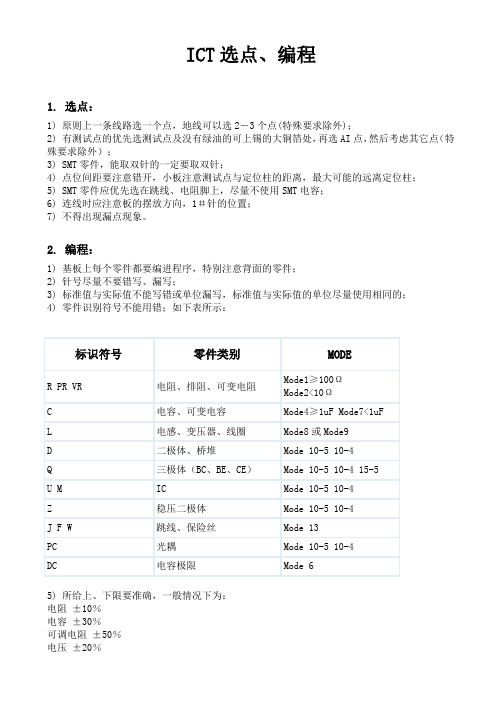

ICT选点规则

ICT选点、编程1. 选点:1) 原则上一条线路选一个点,地线可以选2-3个点(特殊要求除外);2) 有测试点的优先选测试点及没有绿油的可上锡的大铜箔处,再选AI点,然后考虑其它点(特殊要求除外);3) SMT零件,能取双针的一定要取双针;4) 点位间距要注意错开,小板注意测试点与定位柱的距离,最大可能的远离定位柱;5) SMT零件应优先选在跳线、电阻脚上,尽量不使用SMT电容;6) 连线时应注意板的摆放方向,1#针的位置;7) 不得出现漏点现象。

2. 编程:1) 基板上每个零件都要编进程序,特别注意背面的零件;2) 针号尽量不要错写、漏写;3) 标准值与实际值不能写错或单位漏写,标准值与实际值的单位尽量使用相同的;4) 零件识别符号不能用错;如下表所示:5) 所给上、下限要准确,一般情况下为:电阻±10%电容±30%可调电阻±50%电压±20%特殊情况特殊对待。

6) 实装板未装之零件要加以说明(标注/NC),并SKIP掉;7) PCB板的区域划分准确,尽量做到第1pin在A1区,区域间隔一般为5cm左右;德律(TR-518F)的横面最多可分为A、B、C、D、E、F、G、H共8区,纵面最多可分为1、2、3、4、5、6共6区;如下表:(此表为零件面)冈野(OKANO)的区域划分则A与H、1与6方向相反;8) 冈野(OKANO)程序IC脚要有开路测试(Mode14);9) 统一使用治具编号作为程序文件名,程序写完必须存于软盘,同时要准备备份盘,在出厂之前要杀毒;3. 线路板设计,植针测试点要求如下:1) 测试点直径>.2) 植50MIL针间距>.3) 植75MIL针间距>.4) 植100MIL针间距>.ICT 技术标准一、 ICT治具软体制作1、选点:1.1、原则上一条线路选一个点,地线可以选4个点(分散四周选点);1.2、有测试点的优先选测试点,再选AI点(跳线/电阻),然后考虑其它点(客户特殊要求除外);1.3、客户特殊要求:例如:台达的那种过孔要优先测试点。

ICT选点规范参考标准 (1)

ICT 选点规范2004-4选点、编程 管理文件 司品字 [2004] 0021. 选点:1) 原则上一条线路选一个点,地线可以选2-3个点(特殊要求除外);2) 有测试点的优先选测试点及没有绿油的可上锡的大铜箔处,再选AI 点,然后考虑其它点(特殊要求除外);3) SMT 零件,能取双针的一定要取双针;4) 点位间距要注意错开,小板注意测试点与定位柱的距离,最大可能的远离定位柱;5) SMT 零件应优先选在跳线、电阻脚上,尽量不使用SMT 电容;6) 连线时应注意板的摆放方向,1#针的位置;7) 不得出现漏点现象。

2. 编程:1) 基板上每个零件都要编进程序,特别注意背面的零件;2) 针号尽量不要错写、漏写;3) 标准值与实际值不能写错或单位漏写,标准值与实际值的单位尽量使用相同的;4) 零件识别符号不能用错;如下表所示:5)所给上、下限要准确,一般情况下为:电阻±10%电容±30%可调电阻±50%电压±20%特殊情况特殊对待。

6)实装板未装之零件要加以说明(标注/NC),并SKIP掉;7)PCB板的区域划分准确,尽量做到第1pin在A1区,区域间隔一般为5cm左右;德律(TR-518F)的横面最多可分为A、B、C、D、E、F、G、H共8区,纵面最多可分为1、2、3、4、5、6共6区;如下表:(此表为零件面)123456冈野(OKANO)的区域划分则A与H、1与6方向相反;8)冈野(OKANO)程序IC脚要有开路测试(Mode14);9)统一使用治具编号作为程序文件名,程序写完必须存于软盘,同时要准备备份盘,在出厂之前要杀毒;3.线路板设计,植针测试点要求如下:1)测试点直径>0.5MM.2)植50MIL针间距>1.3MM.3)植75MIL针间距>1.7MM.4)植100MIL针间距>2.0MM.。

ICT选点规则

ICT选点、编程1. 选点:1) 原则上一条线路选一个点,地线可以选2-3个点(特殊要求除外);2) 有测试点的优先选测试点及没有绿油的可上锡的大铜箔处,再选AI点,然后考虑其它点(特殊要求除外);3) SMT零件,能取双针的一定要取双针;4) 点位间距要注意错开,小板注意测试点与定位柱的距离,最大可能的远离定位柱;5) SMT零件应优先选在跳线、电阻脚上,尽量不使用SMT电容;6) 连线时应注意板的摆放方向,1#针的位置;7) 不得出现漏点现象。

2. 编程:1) 基板上每个零件都要编进程序,特别注意背面的零件;2) 针号尽量不要错写、漏写;3) 标准值与实际值不能写错或单位漏写,标准值与实际值的单位尽量使用相同的;4) 零件识别符号不能用错;如下表所示:5) 所给上、下限要准确,一般情况下为:电阻±10%电容±30%可调电阻±50%电压±20%特殊情况特殊对待。

6) 实装板未装之零件要加以说明(标注/NC),并SKIP掉;7) PCB板的区域划分准确,尽量做到第1pin在A1区,区域间隔一般为5cm左右;德律(TR-518F)的横面最多可分为A、B、C、D、E、F、G、H共8区,纵面最多可分为1、2、3、4、5、6共6区;如下表:(此表为零件面)冈野(OKANO)的区域划分则A与H、1与6方向相反;8) 冈野(OKANO)程序IC脚要有开路测试(Mode14);9) 统一使用治具编号作为程序文件名,程序写完必须存于软盘,同时要准备备份盘,在出厂之前要杀毒;3. 线路板设计,植针测试点要求如下:1) 测试点直径>0.5MM.2) 植50MIL针间距>1.3MM.3) 植75MIL针间距>1.7MM.4) 植100MIL针间距>2.0MM.ICT 技术标准一、 ICT治具软体制作1、选点:1.1、原则上一条线路选一个点,地线可以选4个点(分散四周选点);1.2、有测试点的优先选测试点,再选AI点(跳线/电阻),然后考虑其它点(客户特殊要求除外);1.3、客户特殊要求:例如:台达的那种过孔要优先测试点。

ICT测试盲点问题和PCB测试点设计

ICT测试盲点问题和PCB测试点设计ICT测试盲点问题不可测零件或不稳定测试程序〔电容〕:1.小电容并联大电容:C1=1nf ,C2=1uf(相差10倍以上),C1《《C2 ,C1无法准确测量。

2. 电容并联电感:需用交流电信号以相位分离法检测,但有误差,不易测出。

(电容并联小电阻) :小电容300PF:标准值易偏高,较受旁路干扰,标准值易变更、不稳。

〔电阻〕:电阻并联电容:因为电容之充放电效应,测量值轿标准值偏低,延迟时间不可超过500 M Sec 重复测试不可超过5次,测试较不稳。

电阻并联电阻:测量值Rx=R1*R2/(R1+R2)=须修改标准值,并联电阻若有误差值,不易测试出。

电阻并联电感:在直流信号源下是近似短路,所以无法被准确测出。

电阻并联跳线:所有的电流皆流经跳线,所以电阻无法被测出。

小电阻并联大电阻:大电阻无法量测。

(相差20倍以上)〔二极管〕:二极管与电感并联:二极管无法准确测量。

二极管与跳线或保险丝并联:二极管无法准确测量。

齐纳二极管( Zener Diode ):量测电压为它的崩溃电压,超过系统量测范围。

二极管并联二极管:无法测量,ADSYS可以用DR Mode测试,可以准确量测。

〔其它〕:振荡器(XTAL)功能是否正常。

(振荡器是以小电容方式作量测,4MHz以下可以量测漏件)IC之保护二极管并联本身或其它IC之保护二极管,致IC脚空焊或折脚无法量测。

LAYOUT规则1.虽然有双面治具,但最好将被测点放在同一面。

以能做成单面测试为考虑重点。

若有困难则TOP SIZE针点要少于BOTTON SIZE。

2. 测点优先级:Ⅰ. 测试点(Test pad) Ⅱ. 零件脚(Component lead) Ⅲ. 贯穿孔(Via hole)-->但不可Mask.3. 二被测点或被测点与预钻孔之中心距不得小于 1.27mm(50mil)。

以大于2.54mm(100mil)为佳。

其次是1.905mm(75mil)。

ICT,电路测试教程

ICT,电路测试教程ICT,电路测试教程_您真得了解ICT测试吗?本文介绍:有关用于PCB(印刷电路板)测试的在线测试,ICT和在线测试设备的所有基本要素的说明和详细信息。

自动测试设备(ATE)包括如下几个概念:在线测试(ICT), ICT技术和方法,飞针测试仪,制造缺陷分析仪(MDA), ICT夹具,ICT测试设计另请参见:ICT在线测试 ICT测试仪的选型 ICT,AOI,ATE,AXL,飞针测试比较 ICT治具,FCT治具制作前锁需资料 ICT针床/治具在线测试(ICT)是印刷电路板测试的强大工具。

使用针床在线测试设备,可以访问电路板上的电路节点,并测量组件的性能,而不管连接到它们的其他组件。

诸如电阻,电容等参数以及诸如运算放大器的模拟部件的操作都被测量。

数字电路的某些功能也可以测量,尽管它们的复杂性通常使得全面检查不经济。

通过这种方式,使用ICT在线测试,可以进行非常全面的印刷电路板测试,确保电路制造正确并且具有很高的符合其规格的机会。

ICT的基本概念,在线测试在电路测试设备中,通过依次测量每个元件以检查其是否到位以及正确的值,提供了一种有用且有效的印刷电路板测试形式。

由于电路板上的大多数故障都是在制造过程中产生的,并且通常由短路,开路或错误的元件所造成,因此这种形式的测试可以捕获电路板上的大部分问题。

可以使用简单的测量或电阻,电容以及电路板上两点之间的电感来轻松检查这些。

即使IC发生故障,其中一个主要原因是静电损坏,这通常表现在靠近外部连接的IC区域,使用在线测试技术可以相对容易地检测到这些故障。

一些在线测试仪能够测试某些集成电路的某些功能,并以这种方式对电路板的构建和操作概率给予高度信任。

当然,在线测试不会对电路板的功能进行测试,但如果设计正确,然后正确组装,它应该可以工作。

在线测试设备包含许多元素:在线电路测试仪:在线测试系统由驱动器和传感器矩阵组成,用于设置和执行测量。

这些驱动传感器点可能有1000个或更多,这些通常被方便地通过大型连接器与排线连接到待测系统上.夹具:在线测试系统连接器与测试仪的第二部分- 夹具连接。

ICT操作指导书

TR-518FR(Windows版)機械部分組裝完成之後,系統應如下圖所示壓床彩色監視器蜂巢板鍵盤旋轉臂印表機測試桌TR-518FR測試主機電腦主機TR-518FR系統組裝圖J4切換電路板TEST RETEST REJECTABORT ACCEPT DOWNEM/SW *記號者為選購品目的:提高測試效率,降低不良效率一.ICT的含義:IN CIRCUIT TESETER(在線測試儀;靜態測試儀)二.ICT的測試範圍:開路;短路;少件;空焊;反向;直立等等三.公司目前使用ICT機器:TR-518FR使用步驟:1.將位于儀器桌左側的總電源開關至ON ,然後開再開啟FR-518FR測試主機,再開電腦主機和監視器。

2. 請輸入網路密碼,在密碼(P):輸入963在按確定。

3. 使得電腦進入WINDOWS 98se 書面4.在進入WINNDOWS 98系統,在桌面上就點TRI捷徑圖面5.在TRI使用的書面,在使用者位置改為:TRI密碼位置輸入:TRI6.出現以下的書面,在按藍色地方(離開)7.就回到TR-518FR組裝電路板自動測試系統,在按青藍色位置。

8.就出現選擇待測電路版,就要選擇1).目前工作路徑:C:\W518FR\***** 就比如說054L1A\2).目前預設電路版:054L1A……就是PC板的型號3).工作目錄路徑/註解:CLE8F-054L1A-T5如果要切換其他PC板型號就是要從尋找: 裡面找出所要檔案……最後在按確認(O)9.就回到TR-518FR組裝電路板自動測試系統,在按TRI位置10.將1片好的PC板放前面,需耍待測的PC板的連版放置後面11.ICT壓床按鈕要同時要一起按TEST+ACCEPT / DOWN就是藍色和綠色按鈕,壓床會下壓到位時,就會自動測試了.如果測試功能正常的話,壓床就會自動升上去.有異常的話,就按F12列印不良零件點的資料出來,壓床就會自動升上去.測試方法:測試時將將待測板按正確方向放置于治具上,同時檢查待測板之定位孔與治具治具定位柱是否一致,OK後進行測試,如測試為良品,就放入指定的良品區域;如測試為不良品,可通過電路板檢視圖查看是否外觀不良(空焊;少件;錯料;偏位;針點是否贜污或有防焊漆等),如是外觀不良,用紅色標簽標示放于不良箱內,若不是外觀,TRI機器按F12鍵列印不良品報告貼附于不良板上,放于指定的ICT測試不良品區,並做好ICT測試檢驗日報表。

ICT设计要求

兆天网络(深圳)有限公司 ICT测试点设计要求 前 言 在产品批量生产时,需要对单板进行在线测试,所以印制电路板设计时就应考虑在线测试设备的需要。

本要求是《印制电路板委托设计协议书》的一个附件。

主要从生产可测性方面对印制电路板的设计提出要求。

1目的 1.1.本标准规定了兆天网络(深圳)有限公司印制电路板的生产可测试性设计要求。

2范围 2.1 适用于兆天网络(深圳)有限公司所设计的所有PCB单板。

3定义 在线测试(ICT—In Circuit Test) 也称内电路测试,也就是在单板上对器件进行测试的一种方法。

通过在线测试仪在被测试单板上的测试点上施加测试探针来测试各器件参数、网络电气特性是否正常的一种测试方法。

4在线测试方面的可测试性设计特殊要求。

4.1 测试点的设置准则 4.1.1如果某电路网络有多个节点,其中某节点是连接到贯穿器件引脚上的,那么就利用该器件引脚作为测试点,不必另外设置测试点。

4.1.2如果某电路网络中连接的所有元件都是边界扫描器件(都是数字器件),那么此网络可不设置测试点。

` 4.1.3除了上述两种情况描述的情况以外,每个电路网络都应当设置一个测试点,在单板电源和地走线上,每2A电流至少有一个测试点。

测试点尽量集中在焊接面,且要求均匀分布在单板上。

4.1.4生产测试用的测试点应尽量设置在单板同一面上,一般要求设置在B面(BOTTOM面)。

4.2 测试点类型 测试点的直径最小为32mil。

鉴于PCB设计的规范性,我司定义的测试点类型有T32型、T40型及Drill hole三种,分别是: A T32型:在PCB的Bottom面测试点焊盘直径(非孔径)为32mil。

包括tvia10-32、tvia12-32 、tvia16-32、 ict-smd32。

B T40型:在PCB的Bottom面测试点焊盘直径为40mil。

包括tvia10-40、tvia12-40 、tvia16-40、 ict-smd40。

PCB中ICT测试介绍及allegro中的ICT测试点添加操作

PCB中ICT设计V1.0ICT简介:ICT(In Circuit Test)指的是用专门的ICT测试机,对电路板上所有元器件进行检测。

ICT测试可以检测的内容有:线路的开短路、线路不良、元器件的缺件、错件、元器件的缺陷、焊接不良等,并能够并能够明确指出缺点的所在位置。

ICT测试可以有效帮助使用者确保产品的品质、提高不良品的检修效率等。

在PCB设计的工程中,有一件比较烦心的事儿:客户要求添加测试点,通常都是整版添加测试点,在此简介一下相关操作(添加测试点和生成报告文件),如下图:PCB中的ICT设计:ICT测试不同于PCB制板中的电气测试,ICT测试一般指的是器件装配完成后的测试。

ICT测试点的大小、间距、密度、距离元器件的间距等,都会影响到可测试性和ICT的测试成本。

随着PCB板的复杂程度的提高,对PCB的ICT测试的设计难度也在加大。

PCB设计中,ICT测试应注意以下几点:1.ICT测试的是信号网络,尽可能多地覆盖网络,最好100%的网络,严格的会对器件的空管脚也进行ICT测试;2.测试点尽量在同一面,可以减小测试成本;3.可用作测试的点包括:专用的测试焊盘、元器件管脚(常见的是通孔)、过孔;4.测试点的焊盘通常设计为直径30mil或者40mil,越大越方便测试(同时可能占走线空间),例如10mil孔径过孔做测试点时,如果在bottom面测试,需要将bottom 面的焊盘修改直径32mil焊盘;测试点尺寸越小,成本越高:5.测试点的测试焊盘要阻焊开窗;6.测试点中心间距尽量不小于50mil,过近测试难度大,成本高;7.ICT测试点间距的一般要求:8.避免测试点在贴片器件上;9. 从走线上引线加测试点,注意评估STUB 对信号的影响;如下图,由于过孔离器件太近,不能用作测试点,额外引线加了测试点;10. 差分线上加测试点,通常加在差分线换层的地方,控制好换层的过孔间距和过孔类型;Allegro 中ICT 测试点添加操作A.添加测试点的参数设置:上图从左到右、从上到下为设置过程;最后再点击:generate testpoints,则可以自动生成,通常还需要手动添加,启动命令如下图,和自动添加类似:B.生成报告,查看ICT测试网络的百分比:注意:只有在测试点上加上mark,才能准确地报告百分比;如下图,打开左边的按钮,ICT测试点上的mark就可以显示出来。

ICT测试原理及程式简介

307X, up to 5200 nodes

317X, up to 2600 nodes

327X, up to 1300 nodes

ICT测试原理及程式简介

Agilent 3070 Hardware

Anatomy of the Agilent Medalist 3070

Test Fixture

Electronics Cabinet

Pin card Pin card

Module card configuration

ICT测试原理及程式简介

ASRU Card

• 提供模拟激励信号 • 使用测量运算放大器进行反馈信号的测量 • 提供上电测试的电源通道 • 配在每个模块第1号插槽

ICT测试原理及程式简介

Module Control Card

Stimulus Response

ICT测试原理及程式简介

Agilent 3070 TestHead

Anatomy of the Agilent Medalist 3070

Slot 1

Bank 2 Bank 1

Pin 1 - 78

Slot 1

Module 2 Module 0 Module 3 Module 1

”

+2.5V

DVM

10K

Node E has no current flow. It is capacitively isolated and cannot be tested in Pins Test.

ICT测试原理及程式简介

S

Pins Test - Syntax

nodes "A" nodes "B" nodes "C" nodes "D" !nodes "E” nodes ”F" nodes ”G"

pcba ct 试验标准 -回复

pcba ct 试验标准-回复PCBA CT试验标准:深入了解电子制造行业中的必要检验步骤引言:随着电子设备的快速发展,尤其是PCBA(Printed Circuit Board Assembly,印刷电路板组装)技术的应用普及,对于产品质量的要求越来越高。

为了确保PCBA产品在市场中达到预期的质量标准,进行CT (Computed Tomography)试验以评估PCBA组装效果变得至关重要。

本文将详细介绍PCBA CT试验标准,并逐步解释CT试验的流程和每个步骤的重要性。

一、PCBA CT试验简介CT试验是一种非破坏性的立体成像技术,通过X射线扫描和图像重建算法,可以获取高分辨率的PCBA内部结构图像。

通过CT试验,可以检测PCBA中的焊点质量、元件缺陷、导电路径问题以及其他潜在的制造缺陷。

因此,CT试验成为电子设备制造行业中不可或缺的一项质量控制手段。

二、PCBA CT试验流程1. 准备工作在进行CT试验前,需要做一些准备工作。

首先,准备好待测的PCBA样品。

其次,确保CT设备及其相关软件的正常运行。

还需要对CT设备进行校准,以确保获得准确和可靠的图像结果。

最后,准备试验记录和报告所需的相应文件和模板。

2. 样品设置将待测的PCBA样品放置在CT设备的扫描区域内。

样品应该被适当固定,以避免扫描过程中的移动或晃动,从而影响图像的清晰度和准确性。

3. 扫描参数设置根据待测PCBA的尺寸和要求,设置适当的扫描参数。

这些参数包括扫描角度、扫描速度、像素大小等。

不同的PCBA尺寸和要求可能需要不同的扫描参数设置。

合理的参数设置能够提高图像的质量,减少扫描时间,并有助于更精确地评估PCBA的质量。

4. 扫描操作开始进行CT扫描操作,通过向PCBA样品施加X射线,并逐步扫描整个样品。

扫描过程中,CT设备将获取大量的X射线图像,并通过图像重建算法将这些图像重新构建成PCBA的三维内部结构图像。

5. 图像分析获得PCBA的三维内部结构图像后,需要对图像进行分析和评估。

手动添加ICT测点方法

3、添加測試點的其他要求:

(1)每一條信號,至少必須有一個測試點。 (2)測試點要放在PCB板的表面,測試點最好在PCB的底層, 測試點添加位置的選取原則:PAD優先,其次是Via孔, 再次是連接器的Pin腳。 (3)Dummy Net不要加測試點。 (4)所有測試點都不可防焊(soldmask)。 (5)所有測試點都不可在零件的下方(易被零件覆蓋住) (6)測試點距離板邊至少3mm;測試點距離超過5mm 的零件至少5mm。 (7)BGA背面的測試點要分布均勻,測試點距離BGA 邊至少 2mm。 (8)Connector上不能添加測試點。

手動添加測點的操作步驟 三,手動添加測點的操作步驟 手動添加

1、測點的顯示層面:

(1)顯示Top(Bot)層的測點:

1 2 4

5 3

(2)顯示Top(Bot)層不允許加測點的區域:

1

2

2在Constraint中增加測點: (對應信號加測試點類

型)

2

4

5

1

3

3、設置測點的參數:(第一步)

設置測點的參數:(第二步)

• • • •

二、添加測試點的原則

1、測試點的命名規則:

(1)測試點名字以Tpc開頭; (2)Tpc后面的第一個數字表示Pad的大小; (3)Pad大小后面的t表示可在top層添加的測試點, b表示可在bottom層添加的測試點; (4)最后一個數字表示測試點之間的中心距離; 例如:Tpc30t_75表示Pad為30mil,測試點中心距離為75mil, 可放于top層的測試點; Tpc30b_75表示Pad為30mil,測點中心距離為75mil, 可放于Bottom層的測試點。

2 3 4 a、不必勾選Text的Display, 即不必顯示測點的文字部 分。 b、Min pad size:填寫比最小 的pad size還要小的數值。 c、勾選Disable cline bubbling, 這樣加測試點時,不會讓 別的走線有變動,影響原 先設計。

ICT设计要求

兆天网络(深圳)有限公司 ICT测试点设计要求 前 言 在产品批量生产时,需要对单板进行在线测试,所以印制电路板设计时就应考虑在线测试设备的需要。

本要求是《印制电路板委托设计协议书》的一个附件。

主要从生产可测性方面对印制电路板的设计提出要求。

1目的 1.1.本标准规定了兆天网络(深圳)有限公司印制电路板的生产可测试性设计要求。

2范围 2.1 适用于兆天网络(深圳)有限公司所设计的所有PCB单板。

3定义 在线测试(ICT—In Circuit Test) 也称内电路测试,也就是在单板上对器件进行测试的一种方法。

通过在线测试仪在被测试单板上的测试点上施加测试探针来测试各器件参数、网络电气特性是否正常的一种测试方法。

4在线测试方面的可测试性设计特殊要求。

4.1 测试点的设置准则 4.1.1如果某电路网络有多个节点,其中某节点是连接到贯穿器件引脚上的,那么就利用该器件引脚作为测试点,不必另外设置测试点。

4.1.2如果某电路网络中连接的所有元件都是边界扫描器件(都是数字器件),那么此网络可不设置测试点。

` 4.1.3除了上述两种情况描述的情况以外,每个电路网络都应当设置一个测试点,在单板电源和地走线上,每2A电流至少有一个测试点。

测试点尽量集中在焊接面,且要求均匀分布在单板上。

4.1.4生产测试用的测试点应尽量设置在单板同一面上,一般要求设置在B面(BOTTOM面)。

4.2 测试点类型 测试点的直径最小为32mil。

鉴于PCB设计的规范性,我司定义的测试点类型有T32型、T40型及Drill hole三种,分别是: A T32型:在PCB的Bottom面测试点焊盘直径(非孔径)为32mil。

包括tvia10-32、tvia12-32 、tvia16-32、 ict-smd32。

B T40型:在PCB的Bottom面测试点焊盘直径为40mil。

包括tvia10-40、tvia12-40 、tvia16-40、 ict-smd40。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ICT类似如万用表,只是把表笔换成了测试针。那么问题就简单了,一颗普通的RLC元件,都必须有两个测试点才能够测试,当然同一个网络共用的节点用一个测试点就可以了。一般Coverage一般要求在85%以上才建议加入ICT测试。

ICT是在产品不通电的状况下,机器对产品上的每个元件进行阻值、容量、感量、通断等参数的测试。

作为一种测试策略,在对PCB板进行可测性设计时,可利用专门软件分析电路网点和具扫描功能的器件,决定怎样有效地放有限数量的测试点,而又不减低测试覆盖率,最经济的减少测试点和测试针。

边界扫描技术解决了无法增加测试点的困难,更重要的是它提供了一种简单而且快捷地产生测试图形的方法,利用软件工具可以将BSDL文件转换成测试图形,如Teradyne的Victory,GenRad的Basic Scan和Scan Path Finder。解决编写复杂测试库的困难。

2 保持管脚A的电压,在管脚B加一较高负电压,电流Ib流过管脚B之正向偏压二极管。由于从管脚A和管脚B至接地之共同基片电阻内的电流分享,电流Ia会减少。

3 再次测量流过管脚A的电流Ia。如果当电压被加到管脚B时Ia没有变化(delta),则一定存在连接问题。

DeltaScan软件综合从该器件上许多可能的管脚对得到的测试结果,从而得出精确的故障诊断。信号管脚、电源和接地管脚、基片都参与DeltaScan测试,这就意味着除管脚脱开之外,DeltaScan也可以检测出器件缺失、插反、焊线脱开等制造故障。

3.如果在测试面放置高度超过4mm的元器件,旁边的测试点应避开,距离4mm以上,否则测试治具不能植针。

4.每个电气节点都必须有一个测试点,每个IC必须有POWER及GROUND的测试点,且尽可能接近此元器件,最好在距离IC 2.5mm范围内 。

5.测试点不可被阻焊或文字油墨覆盖,否则将会缩小测试点的接触面积,降低测试的可靠性 。

上面的测试方法是针对独立的器件,而实际电路上器件相互连接、相互影响,使Ix笽ref,测试时必须加以隔离(Guarding)。隔离是在线测试的基本技术。

在上电路中,因R1、R2的连接分流,使Ix笽ref ,Rx = Vs/ V0*Rref等式不成立。测试时,只要使G与F点同电位,R2中无电流流过,仍然有Ix=Iref,Rx的等式不变。将G点接地,因F点虚地,两点电位相等,则可实现隔离。实际实用时,通过一个隔离运算放大器使G与F等电位。ICT测试仪可提供很多个隔离点,消除外围电路对测试的影响。

利用运算放大器进行测试。由“A”点“虚地”的概念有:

∵Ix = Iref

∴Rx = Vs/ V0*Rref

Vs、Rref分别为激励信号源、仪器计算电阻。测量出V0,则Rx可求出。

若待测Rx为电容、电感,则Vs交流信号源,Rx为阻抗形式,同样可求出C或L。

1.2 隔离(Guarding)

FCT是在整合了ICT和功能测试,即完成ICT测试步骤后,转到产品通电状态,测试产品的各项正常工作时的参数。这样的好处是不要再去拿放一次产品。测试点的设计要求:

1.定位孔采用非金属化的定位孔 ,误差小于0.05mm。定位孔周围3mm不能有元件。

2.测试点直径不小于0.8mm,测试点之间的间距不小于1.27mm,测试点离元件不小于1.27mm,否则锡会流入到测试点上。

具有边界扫描的器件的每个引脚都和一个串行移位寄存器(SSR)的单元相接,称为扫描单元,扫描单元连在一起构成一个移位寄存器链,用来控制和检测器件引脚。其特定的四个管脚用来完成测试任务。

将多个扫描器件的扫描链通过他们的TAP连在一起就形成一个连续的边界寄存器链,在链头加TAP信号就可控制和检测所有与链相连器件的管脚。这样的虚拟接触代替了针床夹具对器件每个管脚的物理接触,虚拟访问代替实际物理访问,去掉大量的占用PCB板空间的测试焊盘,减少了PCB和夹具的制造费用。

1。3意义

在线测试通常是生产中第一道测试工序,能及时反应生产制造状况,利于工艺改进和提升。ICT测试过的故障板,因故障定位准,维修方便,可大幅提高生产效率和减少维修成本。因其测试项目具体,是现代化大生产品质保证的重要测试手段之一。

ICT测试理论做一些简单介绍

1基本测试方法

1.1模拟器件测试

2.1 DeltaScan模拟结测试技术

DeltaScan利用几乎所有数字器件管脚和绝大多数混合信号器件引脚都有的静电放电保护或寄生二极管,对被测器件的独立引脚对进行简单的直流电流测试。当某块板的电源被切断后,器件上任何两个管脚的等效电路如下图中所示。

1 在管脚A加一对地的负电压,电流Ia流过管脚A之正向偏压ቤተ መጻሕፍቲ ባይዱ极管。测量流过管脚A的电流Ia。

1 夹具上的多路开关板选择某个器件上的电容性探头。

2 测试仪内的模拟测试板(ATB)依次向每个被测管脚发出交流信号。

3 电容性探头采集并缓冲被测管脚上的交流信号。

4 ATB测量电容性探头拾取的交流信号。如果某个管脚与电路板的连接是正确的,就会测到信号;如果该管脚脱开,则不会有信号。

GenRad类式的技术称Open Xpress。原理类似。

1.2 IC的测试

对数字IC,采用Vector(向量)测试。向量测试类似于真值表测量,激励输入向量,测量输出向量,通过实际逻辑功能测试判断器件的好坏。

如:与非门的测试

对模拟IC的测试,可根据IC实际功能激励电压、电流,测量对应输出,当作功能块测试。

2 非向量测试

随着现代制造技术的发展,超大规模集成电路的使用,编写器件的向量测试程序常常花费大量的时间,如80386的测试程序需花费一位熟练编程人员近半年的时间。SMT器件的大量应用,使器件引脚开路的故障现象变得更加突出。为此各公司非向量测试技术,Teradyne推出MultiScan;GenRad推出的Xpress非向量测试技术。

IEEE1149.1定义了一个扫描器件的几个重要特性。首先定义了组成测试访问端口(TAP)的四(五〕个管脚:TDI、TDO、TCK、TMS,(TRST)。测试方式选择(TMS)用来加载控制信息;其次定义了由TAP控制器支持的几种不同测试模式,主要有外测试(EXTEST)、内测试(INTEST)、运行测试(RUNTEST);最后提出了边界扫描语言(Boundary Scan Description Language),BSDL语言描述扫描器件的重要信息,它定义管脚为输入、输出和双向类型,定义了TAP的模式和指令集。

飞针ICT基本只进行静态的测试,优点是不需制作夹具,程序开发时间短。

针床式ICT可进行模拟器件功能和数字器件逻辑功能测试,故障覆盖率高,但对每种单板需制作专用的针床夹具,夹具制作和程序开发周期长。

1.2 ICT的范围及特点

检查制成板上在线元器件的电气性能和电路网络的连接情况。能够定量地对电阻、电容、电感、晶振等器件进行测量,对二极管、三极管、光藕、变压器、继电器、运算放大器、电源模块等进行功能测试,对中小规模的集成电路进行功能测试,如所有74系列、Memory 类、常用驱动类、交换类等IC。

它通过直接对在线器件电气性能的测试来发现制造工艺的缺陷和元器件的不良。元件类可检查出元件值的超差、失效或损坏,Memory类的程序错误等。对工艺类可发现如焊锡短路,元件插错、插反、漏装,管脚翘起、虚焊,PCB短路、断线等故障。

测试的故障直接定位在具体的元件、器件管脚、网络点上,故障定位准确。对故障的维修不需较多专业知识。采用程序控制的自动化测试,操作简单,测试快捷迅速,单板的测试时间一般在几秒至几十秒。

此技术夹具需要传感器和其他硬件,测试成本稍高。

3 Boundary-Scan边界扫描技术

ICT测试仪要求每一个电路节点至少有一个测试点。但随着器件集成度增高,功能越来越强,封装越来越小,SMT元件的增多,多层板的使用,PCB板元件密度的增大,要在每一个节点放一根探针变得很困难,为增加测试点,使制造费用增高;同时为开发一个功能强大器件的测试库变得困难,开发周期延长。为此,联合测试组织(JTAG)颁布了IEEE1149.1测试标准。

6.测试点不能被插件或大元件所覆盖、挡住。

7.不可使用过孔或DIP元件焊点做测试点。

ICT植针率需要达到100%,元件可测试率要达到85%以上。

ICT在线测试原理

摘要:本文介绍在线测试的基本知识和基本原理。

1 慨述

1.1 定义

在线测试,ICT,In-Circuit Test,是通过对在线元器件的电性能及电气连接进行测试来检查生产制造缺陷及元器件不良的一种标准测试手段。它主要检查在线的单个元器件以及各电路网络的开、短路情况,具有操作简单、快捷迅速、故障定位准确等特点。

ICT测试要做到故障定位准、测试稳定,与电路和PCB设计有很大关系。原则上我们要求每一个电路网络点都有测试点。电路设计要做到各个器件的状态进行隔离后,可互不影响。对边界扫描、Nand-Tree的设计要安装可测性要求。

手机主板测试:

追问

与传统的ICT 测试有区别的是手机测试无法提供大量的测试点。但手机主板本身包括了电源管理电路、射频收发电路、基带信号处理芯片、中央处理器、存储器、电源输入口、显示接口、键盘等电路,接近一个完整的系统,可以用其接口电路对其进行测试。主板测试主要包括以下几个部分:关机漏电流、电池校准、充电测试、键盘电路测试和音频电路测试、振动和振铃电路测试。测试完成后,写入该工位的生产测试信息。

用TAP访问口还可实现对如CPLD、FPGA、Flash Memroy的在线编程(In-System Program或On Board Program)。

4 Nand-Tree

Nand-Tree是Inter公司发明的一种可测性设计技术。在我司产品中,现只发现82371芯片内此设计。描述其设计结构的有一一般程*.TR2的文件,我们可将此文件转换成测试向量。