轮机说明书

背压汽轮机说明书

前言本说明书是为帮助操作者按正确的程序操作和维护本汽轮机,进而帮助操作者辩认各零部件,以利于该机达到最佳性能和最长的使用寿命。

注意1.在装运前后和开车前,应确认所有的螺栓和接头已恰当拧紧。

2.汽轮机运转时,转动部件不得裸露在外,所有联轴节及其它转动部件必须设防护设置以防人员接触发生事故。

3.本机备有手动脱扣(停车)装置,以便在紧急状态下能迅速停车。

这个装置必须定期检查和试验。

检查和试验的时间由使用者根据情况自行确定。

建议对试验结果作好记录。

4.安装电气设备时,一定要检查,并拧紧所有端子接头,线夹,螺母,螺钉等连接元件。

这些连接元件在运输中可能会松动,因此,设备在已经运行时及元件有温升后,最好再紧固一次。

5.从事这类工作时,一定要先断开电源。

6.与汽轮机有关人员应完整地阅读本说明书,以利于安全运行。

索引第一部分:汽轮机………………………………………… 第一章: 概述…………………………………………… 第二章: 结构…………………………………………… 第三章: 运行与操作…………………………………… 第四章: 汽轮机的检修………………………………… 第五章: 主要图纸……………………………………… 第二部分:辅助设备………………………………………第一部份:汽轮机第一章:概述第 1 节: 概述 第 2 节: 汽轮机性能曲线第1节:概述业主:辽宁华锦通达化工股份有限公司设备名称:驱动给水泵用背压汽轮机汽轮机位号:汽轮机型号: 5BL-3卖方服务处:辽宁省锦州市锦州新锦化机械制造有限公司电话:(0416)3593027传真:(0416)3593127邮编: 121007地址:辽宁省锦州经济开发区锦港大街二段18号第2节:汽轮机性能曲线1、调节级后压力与主蒸汽流量的关系曲线进汽压力: 4.6MPa(a)进汽温度: 410℃排汽压力: 1.1 MPa(a)额定转速:11000 rpm额定功率:2500 Kw图1.2.12、主蒸汽流量与功率的关系曲线进汽压力:4.6MPa(a)进汽温度:410℃排汽压力:1.1 MPa(a)额定转速:11000 rpm额定功率:2500 Kw图1.2.2第二章结构要点第 1节 引言 第 2节 滑销装置 第 3节 径向与推力轴承组件 第 4节 汽封装置 第 5节 主汽阀 第 6节 调节阀 第 7节 调节装置 第 8节 喷嘴和隔板 第 9节 叶片和围带 第10节 汽轮机转子 第11节 管道 第12节 盘车装置第1节引言本章旨在让用户了解这台汽轮机的主要结构,期望用户在了解其主要结构后能更有效地操作这台汽轮机。

东汽50mw汽轮机说明书 中文版

a)Main steam pressure: 8.83MPa主蒸汽压力8.83MPa

b)Main steam temperature: 535°C主蒸汽温度535°C

c)Main steam flow: 225.8t/h主蒸汽流量225.8t/h

d)Back pressure: 8.5kPa背压8.5kPa

CHINA HUADIAN ENGNEERING CO.,LTD中国华电工程有限公司

Equip. Supplier设备供应商

DONGFANG TURBINE Co., Ltd东方汽轮机有限公司

Document No.: (WBK)D60F-000100BSMRev :A

汽轮机使用说明书

汽轮机使用说明书汽轮机使用说明书1:产品概述1.1 产品名称1.2 产品型号1.3 产品特点1.4 产品组成部件2:安全须知2.1 产品安装要求2.2 使用环境要求2.3 排放要求2.4 维护保养注意事项2.5 异常情况处理2.6 紧急停机程序3:产品安装与调试3.1 安装前的准备工作3.2 安装步骤3.3 调试流程3.4 检查与测试4:产品操作说明4.1 启动流程4.2 运行参数调整4.3 停机流程4.4 急停功能使用5:维护保养5.1 日常检查5.2 清洁与润滑5.3 零部件更换与维修 5.4 维护计划与记录6:故障排除6.1 常见故障及处理方法 6.2 故障代码与解读6.3 故障报告和记录7:附件7.1 产品技术参数表7.2 安装图纸7.3 零部件清单7.4 其他相关附件附件:1:产品技术参数表附件1包含产品的详细技术参数,包括功率、转速、尺寸等信息。

2:安装图纸附件2是产品的详细安装图纸,包括安装位置、连接方式等。

3:零部件清单附件3是产品的零部件清单表,列出了每个部件的名称、规格和数量。

4:其他相关附件附件4包括产品的其他相关文件,如维修手册、保修卡等。

本文所涉及的法律名词及注释:1:附件 - 在技术文档中,指与主文档相关的补充文件或附属文件。

2:安装 - 将产品设置在适当的位置并完成准备工作的过程。

3:调试 - 对产品进行功能测试和优化,确保其正常运行。

4:维护保养 - 对产品进行例行性的检查、清洁、润滑和零部件更换的过程,以保持其性能和寿命。

5:故障排除 - 根据故障现象进行分析和处理,以恢复产品的正常工作状态。

300MW汽轮机说明书

前言哈尔滨汽轮机厂制造的N300-16.7/537/537型汽轮机,是以美国西屋公司的30万千瓦考核机组的技术为基础,通流部分等经过合理的设计改进后的一台新型汽轮机,它保留了30万千瓦考核机组的技术特点,又通过通流部分的优化设计,使其可靠性和经济性有较大的提高。

本说明书仅适用于哈尔滨汽轮机厂优化设计并制造的30万千瓦汽轮机的启动、运行和维护,而对于机组在安装后的初始启动,只供参考。

特别是机组在非正常工况时,必须以运行人员的实践经验和正确判断,决定是否有必要采取特殊的措施。

本书中第三部分“控制方式”的编写,是以西屋公司DEH MOD Ⅱ型装置为基准,不一定与用户实际选用配置的设备相同,故只供参考。

特别指出机组在最初六个月的运行期间,汽轮机应采用单阀控制方式。

1、汽轮机监视仪表30万千瓦汽轮机装有本书所列的各类监视仪表,用来观察机组的启动、运行和停机状况。

这些监视仪表的输出量,图标记录仪进行记录。

1.1汽缸膨胀测量仪当机组从冷态进入升温和带负荷状态时,温度的变化必然导致汽缸的膨胀。

汽缸膨胀测量仪用来测量汽缸从低压缸死点向前轴承箱方向的轴向膨胀量,前轴承箱沿着加润滑剂的纵向键可以自由移动。

当汽缸膨胀时,如果机组的自由端在倒键上的滑动受阻,则会造成机组的严重损坏。

汽缸膨胀测量仪实际上是测定前轴承箱相对死点(基础)的移动量,并记录当机组起、停和负荷、蒸汽温度变化时汽缸的膨胀量和收缩量。

在这些瞬时工况下如果指示值出现异常现象,则运行人员应当对它加以分析。

在负荷、蒸汽参数和真空相似的情况下,这种仪表所指示的前轴承箱的相对位置,应该基本上是相同的。

汽缸膨胀没有报警和跳闸限制值。

仪表指示的汽缸膨胀值应和以前在同样运行工况下的读数进行比较,若两者存在较大差异,运行人员就应该作出判断,通常可采用在低压缸撑脚,轴承箱底座与台板接触面上加润滑脂改善润滑的方法来加以处理,有时候也需要调整轴承⒉座,使之膨胀顺畅。

1.2转子位置测量汽轮机装有两个转子位置测量仪,以测量转子的推力盘相对于轴承座的轴向位置,由于蒸汽的作用,推力盘对位于其两侧的推力瓦块施加轴向压力,由此引起的轴瓦磨损使转子轴向移动将在转子位置测量仪上显示出来。

烟气轮机说明书

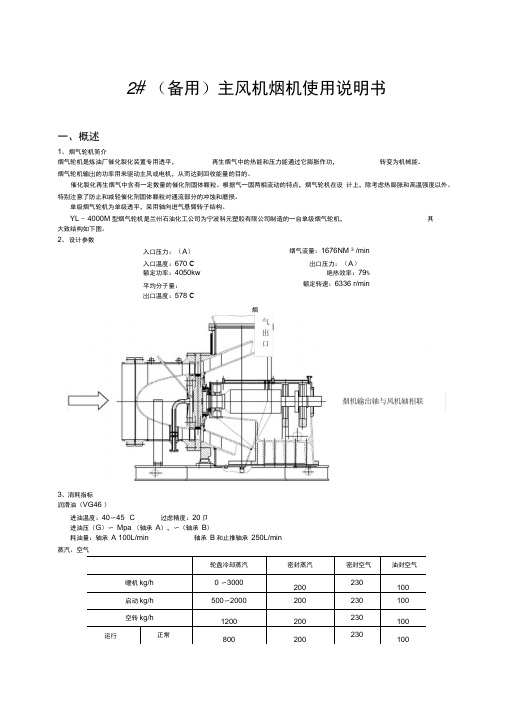

2#(备用)主风机烟机使用说明书一、概述1、烟气轮机简介烟气轮机是炼油厂催化裂化装置专用透平,再生烟气中的热能和压力能通过它膨胀作功,转变为机械能。

烟气轮机输岀的功率用来驱动主风或电机,从而达到回收能量的目的。

催化裂化再生烟气中含有一定数量的催化剂固体颗粒。

根据气一固两相流动的特点,烟气轮机在设计上,除考虑热膨胀和高温强度以外。

特别注意了防止和减轻催化剂固体颗粒对通流部分的冲蚀和磨损。

单级烟气轮机为单级透平,采用轴向进气悬臂转子结构。

YL - 4000M型烟气轮机是兰州石油化工公司为宁波科元塑胶有限公司制造的一台单级烟气轮机,其大致结构如下图。

2、设计参数入口压力:(A)烟气流量:1676NM 3 /min入口温度:670 C岀口压力:(A)额定功率:4050kw绝热效率:79%平均分子量:额定转速:6336 r/min岀口温度:578 C烟3、消耗指标润滑油(VG46 )进油温度:40〜45 °C 过虑精度:20卩进油压(G)〜Mpa (轴承A),〜(轴承B)耗油量:轴承A 100L/min 轴承B和止推轴承250L/min蒸汽、空气支座冷却水(循环水)入口压力(G ) Mpa入口温度C 32 耗量 kg/h 50004轴承负荷及耗功5、 YL — 4000型烟气轮机空载耗功曲线空载耗功:620kw 启动力矩:1000 额定转速:6336 rpm 静磨擦阻力矩:3806、 其它数据烟机轴端冷态找正数据垂直方向 (单位mm )热态冷态水平方向注:安装时,环境温度按 20 C 计算。

烟机总重量:16000kg最大安装件(底座)重量: 6500kg 最大检修重量:1157kg烟机对基础振动最大允许值: 基础顶面振动速度 V < 5mm/s7、YL — 4000M 轮盘温度场二、主要结构及系统1、转子组件转子组件由轮盘,动叶片和主轴等组成。

轮盘与主轴之间以止口定位。

热装后用拉杆螺栓联接,在考 虑到轮盘和拉杆在工作时的热膨胀等因素,拉杆应有足够的预紧力,并采用套筒传扭。

汽轮机的运行参数调节说明书

汽轮机的运行参数调节说明书第一节:概述汽轮机是一种基于空气动力学原理的热动力发电设备,其重要的组成部分之一是调节系统。

调节系统能够实现对汽轮机的运行参数进行有效的调控,使其能够在不同的负载条件下保持稳定、高效的运行。

本说明书的目的是介绍汽轮机的运行参数调节相关的知识,帮助使用者了解调控系统的重要性,以及如何正确地操作和维护汽轮机调节系统。

第二节:调节系统的结构和原理汽轮机调控系统主要由控制器、电液执行机构和调速阀三个部分组成。

其中,控制器通过测量发电机转速、负载电流和调节器的开度等参数,来判断汽轮机的负载变化。

然后,它根据这些参数计算出负载需求的相应值,并通过电液执行机构调整调速阀的开度来实现负载的控制。

调速阀的位置可以通过电动油泵或液压泵进行控制,从而控制汽轮机的负载。

第三节:调节系统的性能要求调节系统在实际运行中,需要满足高精度、高可靠性、高稳定性和高响应速度等多个方面的要求。

其中,高精度要求系统能够保持较高的调控精度;高可靠性要求系统具有较强的抗干扰能力,能够克服环境变化和机械损耗等因素对系统的影响;高稳定性要求系统能够在长时间运行条件下保持稳定状态;高响应速度要求调节系统能够快速响应负载变化,并及时调整汽轮机的负载状态。

第四节:调节系统的操作和维护调节系统的操作和维护是确保汽轮机正常运行的关键环节。

在操作方面,首先需要对调节系统的结构和原理进行了解,并掌握相关的操作流程。

其次,需要定期对汽轮机进行巡检和维护,并及时处理出现的故障。

对于常见的故障,使用者可以参考遥控系统、自动调节系统或者人机接口操作系统等相关手册进行故障排除,确保调节系统的正常运行。

第五节:总结汽轮机调节系统是汽轮机的重要组成部分之一,能够对汽轮机的运行参数进行精确、高效的调控。

在实际使用过程中,正确地操作和维护调节系统是非常重要的,可以确保汽轮机的正常运行和延长使用寿命。

本说明书介绍了汽轮机调节系统的相关知识,以期对使用者的工作有所帮助。

汽轮机说明书

冷凝式汽轮机使用说明书产品代号:HS4074产品型号:NH32/04编制校对审核中华人民共和国杭州中能汽轮动力有限公司2008年4月目录前言技术数据汽轮机结构蒸汽疏水系统润滑油系统调节和监视、保护系统主要部套简介安装起动和运行前言本说明书是向用户介绍汽轮机及零部件的一般说明,使操作人员能掌握一般的专业知识,从而对汽轮机进行正确的安装、运行和维护。

本型号汽轮机为中压中温冷凝式汽轮机.本机组配有必要的保安系统。

各种监视仪表及保安信号装置可集中在仪表柜上,以方便维护和监视。

启动和停机都编制了程序,可在控制系统的前面板上直接操作。

因此,本机组具有安全可靠、结构紧凑、操作维护简单和自动化程度较高等一系列优点。

机组采用双层布置。

汽轮机向下排汽,用排汽接管上的波纹补偿节与冷凝器相连接。

机组出厂时,我厂随机提供一套汽机易损件备件,其品种和数量详见备品备件清单,用户如有特殊需求时,可随时向我厂订购备件。

技术数据1、汽轮机额定功率:4631 kw额定转速:8840r/min转速范围:6630~9282r/min机械跳闸转速:10117~10303r/min汽机转向:顺汽流看为顺时针。

进汽压力:3.43 Mpa(A)进汽温度: 420(405~430)℃排汽压力: 0.01Mpa(A)额定进汽量: 20.5t/h振动:正常运转时,最大允许振动值为≤0.031mm。

测点为近前、后轴承的轴颈处。

汽机本体主要件重量:转子:0.8T汽轮机总重:6.8T2、油路系统润滑油压:0.25Mpa(G) 滤油精度: 10um 调节油压:0.85Mpa(G) 滤油精度: 10um3、汽水系统冷凝器:面积: 560 m2水流道:两道制四流程无水时重: 14.3t两级射汽抽气器:工作蒸汽压力:3.43 Mpa(A)抽气器: 10.2kg/h耗汽量:一级:60kg/h;二级:50kg/h;汽轮机结构一、概述本汽轮机为单缸、冲动凝汽式。

转子为整锻式结构,由一个双列调节级和七个压力级组成,末三级动叶为斜切扭叶片。

轮机说明书

4、液压泵站柴油机

数量:一台

型号:6135Caf

功率 83.8Kw

哈汽1000MW汽轮机运行说明书

1 汽轮机额定与设计数据汽轮机型号:TC4F-SLEB48”(单轴四排汽)额定输出(T-MCR):1000000 kW最大工况(VWO):1069347 kW最低运行负载:25% 负载额定转速:3000 rpm旋转方向:CCW(逆时针)蒸汽参数高压汽轮机入口处的主蒸汽压力:25MPa abs高压汽轮机入口处的主蒸汽温度:600℃排汽压力低压A汽轮机:4.4 kPa abs低压B汽轮机:5.4 kPa abs抽汽级数:81级数高压汽轮机:10中压汽轮机:7×2 级低压汽轮机:6×4 级总级数:4822 安全预防措施警告■如果振幅在报警范围内的时间达到两分钟,则应当使汽轮机停止运行。

■在到达额定转速后如果振幅在报警范围内的时间达到五分钟,则应当使汽轮机停止运行。

■如果一小时内振幅在报警范围内的时间累计超过30分钟,则立即使汽轮机停止运行。

■如果振幅持续位于报警范围内,最好使汽轮机停止运行。

■当低油压报警发出异常信号,应当立即使汽轮机停止运行。

油压降低的原因可能是管路泄漏和油泵出现问题。

■当汽轮机平稳运行且轴承供油温度恒定不变时,如果发现轴承金属温度出现波动,尤其是突然变化,则可能是轴承金属损坏。

必须检验温度计并确定现场仪表的状态。

如果找不到原因而温度却达到了上限制值,则必须使汽轮机停止运行。

■当将转速升高到额定转速的50%以上时,最好使汽轮机停止运行,确保真空度不3高于限制值。

■如果汽封冷却器的排风扇停止运行,则必须立即使汽轮机停止运行以防止以下情况发生。

当心■通常情况下,油冷却器水侧压力高于油侧压力,当冷却管发生故障时可能对油造成污染。

如果高油位报警表示可能存在这种情况,应当启动备用油冷却器并检查油净化装置。

■低油位报警的原因通常为主油泵进油管路或排油系统发生泄漏。

因此,如果发现油位过低则应当检查输油管路及油箱周围是否发生泄漏,并及时加以修理。

注意■当需要盘车时,应当保持尽可能低的供油温度,除非因油泵电机导致它过载。

600MW汽轮机说明书

N600-16.7/538/538型600MW中间再热空冷凝汽式汽轮机说明书概 述 及 运 行 说 明(供参考)产品编号:C157目 录1 主要技术规范2 汽轮机纵剖面图3 概述4 汽轮机控制整定值5 汽轮机运行5.1 引言5.2 监测仪表5.2.1 汽缸膨胀5.2.2 转子位置5.2.3 差胀5.2.4 转子偏心5.2.5 振动5.2.6 零转速5.2.7 转速5.3 测定蒸汽及金属温度的热电偶5.4 调节级叶片的运行建议5.4.1 引言5.4.2 运行建议5.4.3 汽轮机阀门控制方式的变换5.5 蒸汽参数的允许变化范围5.5.1 进出压力5.5.2 再热压力5.5.3 进口温度5.5.4 再热温度5.5.5 高——中压合缸5.6 汽轮机蒸汽品质5.7 运行限制及注意事项5.7.1 一般注意事项5.7.2 汽轮机的偏周波运行5.7.3 汽封用蒸汽5.7.4 低压排汽及排汽缸喷水装置5.7.5 进水5.7.6 疏水阀5.7.7 监测仪表5.7.8 轴承及油系统5.7.9 备用电源5.7.10 其它5.8 汽轮机进水5.8.1 运行5.8.2 维护5.9 起动和负荷变化的建议5.9.1 目的5.9.2 汽轮机转子的热应力5.9.3 汽轮机起动程序5.9.4 负荷变化建议5.9.5 转子疲劳寿命损耗的确定5.10 调节阀的管理(节流——喷嘴)5.10.1 冲转与最小负荷5.10.2 负荷变化5.10.3 停机5.10.4 调节方式的转换5.11 初步检查运行5.11.1 检查步骤5.11.2 预防措施及规则5.12 进汽前的起动程序5.13 不带旁路的汽轮机启动(高压缸启动)5.13.1 冷态起动——用蒸汽冲转5.13.2 热态起动——用蒸汽冲转5.14 带旁路的汽轮机启动(高、中压缸联合启动)5.14.1 盘车(启动前的要求)5.14.2 启动冲转前(汽机已挂闸)5.14.3 冲转5.14.4 负荷变化(低参数时)5.14.5 负荷变化(滑压时)5.14.6 负荷变化(额定压力)5.14.7 甩负荷5.15 带旁路的中压缸启动5.16 负荷变化5.17 停机程序5.17.1 正常停机5.17.2 应急停机5.18 在停机期间的盘车运行5.19 给水加热器运行5.19.1 投用5.19.2 解列5.19.3 应急运行5.19.4 多级加热器5.20 定期的性能试验5.20.1 每周一次的试验5.20.2 每月一次的试验5.20.3 每半年一次的试验5.21 ATC模式运行注意事项5.22 遥控自动运行模式5.22.1 自动同步器5.22.2 遥控5.22.3 汽轮机自动控制(ATC)5.23 汽轮机手动操作运行模式6 运行曲线及图表6.1 汽轮机暖机转速的建议6.2 冷态起动暖机规程6.3 热态起动的建议——冲转和带最低负荷6.4 起动蒸汽参数6.5 空负荷和低负荷运行导则6.6 负荷变化的建议(定压运行)6.7 负荷变化的建议(变压运行)6.8 停机曲线实例6.9 不同增减负荷率的循环指数6.10 汽封蒸汽温度的建议6.11 典型高压汽轮机的冷却时间6.12 汽轮机偏周波运行6.13 限制值、预防措施和试验6.14 叶片背压负荷限制曲线1 主要技术规范产品编号:C157额定功率 MW 600额定汽压 MPa 16.7额定汽温 °C 537(538)再热汽温 °C 537(538)工作转速 r/min 3000回热级数 三高、三低、一除氧 低压末级叶片高度 mm 6652 汽轮机纵剖面图3 概 述本装置是单轴、三缸四排汽、中间再热、空冷、凝汽式汽轮机,具有运行效率高和可靠性大的特点。

600MW汽轮机说明书

N600-16.7/538/538型600MW中间再热空冷凝汽式汽轮机说明书概 述 及 运 行 说 明(供参考)产品编号:C157目 录1 主要技术规范2 汽轮机纵剖面图3 概述4 汽轮机控制整定值5 汽轮机运行5.1 引言5.2 监测仪表5.2.1 汽缸膨胀5.2.2 转子位置5.2.3 差胀5.2.4 转子偏心5.2.5 振动5.2.6 零转速5.2.7 转速5.3 测定蒸汽及金属温度的热电偶5.4 调节级叶片的运行建议5.4.1 引言5.4.2 运行建议5.4.3 汽轮机阀门控制方式的变换5.5 蒸汽参数的允许变化范围5.5.1 进出压力5.5.2 再热压力5.5.3 进口温度5.5.4 再热温度5.5.5 高——中压合缸5.6 汽轮机蒸汽品质5.7 运行限制及注意事项5.7.1 一般注意事项5.7.2 汽轮机的偏周波运行5.7.3 汽封用蒸汽5.7.4 低压排汽及排汽缸喷水装置5.7.5 进水5.7.6 疏水阀5.7.7 监测仪表5.7.8 轴承及油系统5.7.9 备用电源5.7.10 其它5.8 汽轮机进水5.8.1 运行5.8.2 维护5.9 起动和负荷变化的建议5.9.1 目的5.9.2 汽轮机转子的热应力5.9.3 汽轮机起动程序5.9.4 负荷变化建议5.9.5 转子疲劳寿命损耗的确定5.10 调节阀的管理(节流——喷嘴)5.10.1 冲转与最小负荷5.10.2 负荷变化5.10.3 停机5.10.4 调节方式的转换5.11 初步检查运行5.11.1 检查步骤5.11.2 预防措施及规则5.12 进汽前的起动程序5.13 不带旁路的汽轮机启动(高压缸启动)5.13.1 冷态起动——用蒸汽冲转5.13.2 热态起动——用蒸汽冲转5.14 带旁路的汽轮机启动(高、中压缸联合启动)5.14.1 盘车(启动前的要求)5.14.2 启动冲转前(汽机已挂闸)5.14.3 冲转5.14.4 负荷变化(低参数时)5.14.5 负荷变化(滑压时)5.14.6 负荷变化(额定压力)5.14.7 甩负荷5.15 带旁路的中压缸启动5.16 负荷变化5.17 停机程序5.17.1 正常停机5.17.2 应急停机5.18 在停机期间的盘车运行5.19 给水加热器运行5.19.1 投用5.19.2 解列5.19.3 应急运行5.19.4 多级加热器5.20 定期的性能试验5.20.1 每周一次的试验5.20.2 每月一次的试验5.20.3 每半年一次的试验5.21 ATC模式运行注意事项5.22 遥控自动运行模式5.22.1 自动同步器5.22.2 遥控5.22.3 汽轮机自动控制(ATC)5.23 汽轮机手动操作运行模式6 运行曲线及图表6.1 汽轮机暖机转速的建议6.2 冷态起动暖机规程6.3 热态起动的建议——冲转和带最低负荷6.4 起动蒸汽参数6.5 空负荷和低负荷运行导则6.6 负荷变化的建议(定压运行)6.7 负荷变化的建议(变压运行)6.8 停机曲线实例6.9 不同增减负荷率的循环指数6.10 汽封蒸汽温度的建议6.11 典型高压汽轮机的冷却时间6.12 汽轮机偏周波运行6.13 限制值、预防措施和试验6.14 叶片背压负荷限制曲线1 主要技术规范产品编号:C157额定功率 MW 600额定汽压 MPa 16.7额定汽温 °C 537(538)再热汽温 °C 537(538)工作转速 r/min 3000回热级数 三高、三低、一除氧 低压末级叶片高度 mm 6652 汽轮机纵剖面图3 概 述本装置是单轴、三缸四排汽、中间再热、空冷、凝汽式汽轮机,具有运行效率高和可靠性大的特点。

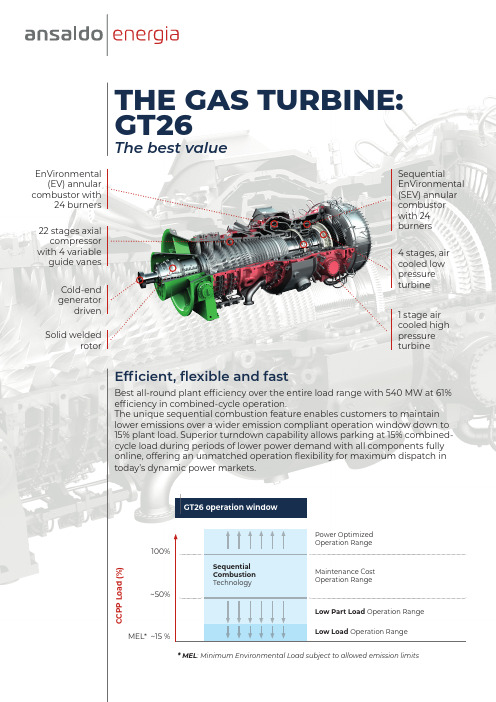

GE GT26燃气轮机说明书

Efficient, flexible and fastBest all-round plant efficiency over the entire load range with 540 MW at 61% efficiency in combined-cycle operation.The unique sequential combustion feature enables customers to maintain lower emissions over a wider emission compliant operation window down to 15% plant load. Superior turndown capability allows parking at 15% combined-cycle load during periods of lower power demand with all components fully online, offering an unmatched operation flexibility for maximum dispatch in today’s dynamic power markets.22 stages axial compressor with 4 variable guide vanesEnVironmental (EV) annular combustor with24 burners SequentialEnVironmental (SEV) annular combustor with 24 burners Cold-end generatordriven 1 stage air cooled high pressure turbineSolid weldedrotor4 stages, air cooled low pressure turbine C C P P L o a d (%)GT26 operation window* MEL : Minimum Environmental Load subject to allowed emission limits100%~50%MEL* ~15 %Power Optimized Operation RangeMaintenance Cost Operation RangeLow Part Load Operation RangeSequential Combustion TechnologyLow Load Operation RangeVia N. Lorenzi, 8 - 16152 Genoa - Italy Tel: +39 010 6551***********************Environmental sustainableNOx level down to 15 ppm in dry gas mode.High Hydrogen CapabilityDue to the high burning velocity and high flame temperature, standard gas turbine combustion technology struggles at high hydrogen content with high NOx emissions and the risk of flashback. This usually results in the necessity of power derating to comply with required standards.Based on two successive combustion stages, the GT26 recovers the derating of the first stage by shifting the fuel into the second stage. This allows for full operational flexibility, low NOx and no derating.The GT26 engine represents a future-proof investment, keeping its high efficiency at high hydrogen contents. Currently 45% hydrogen in natural gas blends are released for operation, providing best-in-class hydrogen capability.Smart maintenance approachAbility to switch online between two operational modes – Performance Optimized for higher power output or Maintenance Cost Optimized for up to 30% more operation time between scheduled inspections.Long maintenance intervals with 32,000 hours for hot gas path inspections. Ansaldo Energia offers a full and flexible range of service solutions, from Transactional Services through to Operation & Maintenance contracts. Customized service agreements allow customers to choose the best solution to fit their needs.Ansaldo Energia, all rights reserved. Trademarks mentioned in this document are the property of Ansaldo Energia, its affiliates, or their respective owners in the scope of registration. The information contained in this document is merely indicative. No representation or warranty is provided, nor should be relied on, that such information is complete or correct or will apply to any particular project. This will depend on the technical and commercial circumstances. Said information is provided without liability and is subject to change without notice. Reproduction, use or disclosure to third parties, without express written authority, is strictly prohibited.(*) including OTC contributionGeneral note: Performance data are calculated with 100% methane (LVV) at ISO conditions, direct cooling.MEL: Minimum Environmental Load (depending on allowed emission limits)Efficiency (*) (%)41Exhaust Mass Flow (kg/s)741Exhaust Temperature (°C)635Power output (*) (MW)370CC Net Efficiency (%)6161.2CC Net Heat Rate (kJ/kWh)5,9005,882Plant Turndown Minimum load (%)158CC Net Output (MW)5401,083。

汽轮机的控制系统说明书

汽轮机的控制系统说明书1. 前言本说明书介绍的是该汽轮机的控制系统,以及如何操作和维护它。

控制系统是确保汽轮机正常运行的关键部分。

为了确保操作者和设备的安全,必须严格按照说明书中的要求进行操作。

2. 控制系统概述该汽轮机的控制系统采用PLC(可编程逻辑控制器)控制,通过传感器和执行机构实现对汽轮机的监控和控制。

PLC控制器负责对汽轮机的负载、温度、转速等参数进行监控,并通过执行机构和电磁阀等设备实现对汽轮机的调节和控制。

3. 操作指南3.1 开机操作(1)检查汽轮机周围环境是否安全,清理杂物和障碍物。

(2)检查汽轮机运行前的准备工作是否完成,如润滑油和冷却水是否充足。

(3)打开汽轮机控制箱门,并按照控制箱上的操作指南操作。

(4)在PLC控制器的屏幕上设置负载、温度等参数,并按下“启动”按钮。

3.2 运行操作(1)在汽轮机运行过程中,应事先设置好各项参数,如负载、温度、转速等。

(2)应每隔一段时间对汽轮机的运行情况进行监控,以确保其正常运转。

如发现异常,应及时采取处理措施。

(3)定期检查和维护汽轮机控制系统,确保各部件的正常运转。

3.3 关机操作(1)在汽轮机运行结束时应先调整到低负载,然后再按下“停止”按钮。

(2)将各设备逐一关闭,如切断汽轮机供电。

(3)清理现场,关闭控制箱门。

4. 维护指南4.1 日常维护(1)保持汽轮机周围环境的清洁,避免杂物和灰尘进入汽轮机内部。

(2)定期清洗控制系统设备和维护电线连接器;如有锈蚀、损坏等情况应及时更换或修理。

(3)检查润滑油和冷却水是否充足,如不足应及时添加。

4.2 周期性维护(1)定期更换油、滤芯等易损件。

(2)对控制器进行定期检查和维护,确保其正常运行。

(3)按照规定周期检查和维护汽轮机原有的操作和维护手册。

5. 故障排除如果发现汽轮机出现故障,首先应该检查控制系统和各部件的连接是否正常、设备是否缺损或损坏。

如果无法解决,则应及时联系制造商或售后服务商进行处理。

汽轮机说明书英文版

汽轮机说明书英文版The English version of the steam turbine manualprovides comprehensive information about the operation, maintenance, and specifications of a steam turbine. It covers various aspects of the turbine, including its design, components, installation, start-up procedures, operating parameters, troubleshooting, and safety guidelines.The manual typically begins with an introduction to steam turbines, explaining the basic principles of their operation and the different types of turbines available. It then delves into the specific design features of the particular steam turbine model, discussing the layout, dimensions, and materials used in its construction.The manual also provides detailed instructions on the installation process, including the necessary foundation requirements, alignment procedures, and connection of auxiliary systems such as the condenser, generator, and control systems. It may include diagrams and illustrationsto aid in the understanding of the installation steps.Once the turbine is installed, the manual guides the user through the start-up procedures, including pre-start checks, warming up the turbine, and synchronizing it with the electrical grid. It explains the various control systems and instruments used to monitor and regulate the turbine's performance during operation.In addition to the operational aspects, the manual also covers maintenance procedures and schedules. It provides guidance on routine maintenance tasks such as lubrication, inspection, and cleaning, as well as more complex maintenance activities like blade replacement or overhaul. It may include a troubleshooting section that helpsidentify and resolve common issues that may arise during the turbine's operation.Safety is a critical aspect of operating a steam turbine, and the manual dedicates a section to safety guidelines and precautions. It covers topics such as personal protective equipment, emergency shutdownprocedures, and handling of hazardous materials.Overall, the English version of the steam turbine manual serves as a comprehensive guide for understanding and operating a steam turbine. It provides detailed information from various perspectives, ensuring that users have a complete understanding of the turbine's operation, maintenance, and safety considerations.。

B25汽轮机说明书

B25-8.83/0.981-1型25MW背压式汽轮机产品说明书南京汽轮电机(集团)有限责任公司目录1.汽轮机的应用范围及主要技术规范2.汽轮机结构及系统的一般说明3.汽轮机的安装说明4.汽轮机的运行及维护1、汽轮机的应用规范及主要技术规范1.1汽轮机的应用范围本汽轮机为高压、单缸、背压式汽轮机,与锅炉、发电机及其附属设备组成一个成套供热发电设备,用于联片供热或炼油,化工、软纺、造纸等行业的大中开型企业中自备热电站,以提供电力和提高供热系统的经济性。

本汽轮机的设计转速为3000r/min,不能用于拖动不同转速或变速机械。

1.2汽轮机的技术规范:1.3汽轮机技术规范的补充说明1.3.1汽轮机技术规范所列的汽耗是在新蒸汽参数为8.83Mpa,535℃时的计算值,允许偏差3%。

1.3.2绝对压力单位为Mpa(a),表压单位Mpa。

1.3.3引用标准GB5578-1985“固定式发电机用汽轮机技术条件”。

1.3.4汽轮机润滑油牌号汽轮机润滑油推荐使用GB11120-1989-TSA汽轮机油,对本汽轮机一般使用L-TSA46汽轮机油,只有在冷却水温度经常低于15℃时,允许使用L-TSA32汽轮机油。

1.4主要辅机的技术规范2、汽轮机系统及结构的一般说明2.1热力系统2.1.1主热力系统从锅炉来的高温新蒸汽,经由新蒸汽管道和电动隔离阀至主汽门,新蒸汽通过主汽门后,以车根导汽管流向四个调节汽阀。

蒸汽在调节阀控制下流进汽轮机内各喷嘴膨胀作功。

其中部分蒸汽中途被抽出机外作回热抽汽用,其余部分继续膨胀作功后排入背压排汽管。

低压除氧给水经高压除氧器,然后经给水泵升压后送入二个高压加热器,最后进入锅炉。

高压加热器具有旁路系统,必要时可以不通过任何一个加热器。

各回热抽汽的出口均有抽汽阀。

抽汽阀控制水管路系统控制。

正常运行时抽汽阀联动装置切断压力水,使操纵座活塞在弹簧作用下处于最高位置,这时抽汽阀全开。

当主汽门关闭或甩负荷时,抽汽阀联动装置的电磁铁吸起活塞杆,压力水送入抽汽阀操纵座,使活塞上腔充满水迅速关闭抽汽阀。

CAT 966 轮机说明书

Cat® 966 Wheel LoaderProven Reliability• Cat C9.3B engine† offers high power density with a combination of proven electronics, fuel, and air systems.• Equipped with automatic Cat regeneration system, Cat Clean Emissions Module (CEM) with Diesel Particulate Filter (DPF), and Diesel Exhaust Fluid (DEF) tank and pump.• Features an electric fuel priming pump, fuel-water separator, and secondary fuel filter.• Thorough component design and machine validation processes result in unmatched reliability and uptime.Durability• Heavy-duty transmission and axles designed to handle extreme applications.• Automatic planetary powershift (4F/4R) transmission features durable, long-lasting components.• Full-flow hydraulic filtration system with additional kidney-loop filtration improves hydraulic system reliability and component life.• Next Generation implement pump increases flow at lower engine speeds and improves hydraulic response.Superior Fuel Efficiency & Productivity• New Autodig with Auto Set Tires for consistent high bucket fill factors deliver up to 10% more productivity compared to previous Cat model.• Powershift transmission with lock-up clutch increases fuel efficiency while delivering optimal performance.• Single clutch and lock-to-lock shifting for faster acceleration and speed on grades.• Application Profiles optimize machine settings for different applications at one push of a button.• Job Aids help operators improve and optimize their operating skills.• Performance Series Buckets utilize a system-based approach to balance bucket shape against the machine’s linkage, resulting in higher fill factors and better material retention when compared with other buckets of the same rated capacity.• Automatic engine idle shutdown system significantly reduces idle time, overall operating hours, and fuel consumption.• Standard manual front differential provides additional traction when needed. Automatic front and rear locks are available as an option.• Optional aggregate handler configuration offers higher payload capability for loose aggregate handling.**• Deeply integrated engine, power train, and hydraulic systems deliver unmatched productivity and fuel efficiency.• With Fusion™ Quick Coupler, buckets can be changed without leaving the cab, allowing the machine to quickly move from task to task.Smart Machine for Efficient Operation• Standard Cat technologies to monitor, manage, and enhance your jobsite operations.–Cat Payload with Assist provides accurate weighing*** ofthe bucket payloads. Data is displayed in real time to improveproductivity and loading accuracy with manual tip-off.–Product Link™ wirelessly connects the machine to the office,giving you access to production and essential health information needed to make timely, fact-based decisions to help you better run your business.–New Autodig allows the operator to fully automate bucket loading to improve fill factors and loading time.–Auto Set Tires promotes proper loading technique, significantly reducing tire slip and tire wear.–Onboard Job Aids and Operator Controls Help to ease operation.• Optional Cat Advanced Payload with Assist:–Tip Off Assist automatizes load adjustment of the final bucket to match hauling unit target.–Enhanced lists management, site integration, and extendedscale features to help manage and improve productivity andprofitability of operations.• Optional Cat Productivity subscription provides detailed and comprehensive actionable information to help you manage and improve the productivity and profitability of your operations.** O ptional configurations and equipment may vary from region to region and require conformance to Caterpillar payload policy. Consult your dealer or Caterpillar representative for details.***Not legal for trade.The Cat® 966 Wheel Loader brings premium performance with simple-to-use technologies as a standard offering, boosting operator efficiencies and delivering consistent high bucket fill factors resulting in up to 10% increased productivity.* Extended service intervals lower maintenance costs by up to 20%.* This machine is designed to meet emission standards without interrupting operation. Improved performance, reliability, durability, and versatility result in a machine that is better built to meet your needs.*Compared to previous Cat model†Meets U.S. EPA Tier 4 Final, EU Stage V, Korea Tier 4 Final, and Japan 2014 emission standards.Cat® 966 Wheel LoaderSafety Features• Rear-vision camera enhances visibility behind the machine, helping you work safely and confidently.• Optional multiview (360˚) vision system helps the operator monitor the surroundings of the machine at all times.• Optional Cat Detect radar technology enhances awareness by monitoring the working environment and alerts operators to hazards.• Cab access with wide door, optional remote door opening, and inclined steps add solid stability.• Floor-to-ceiling windshield, large mirrors with integrated spot mirrors, and rear-vision camera provide industry leading all-around visibility.• Computerized monitoring system includes several warning indicators.• Monitored seat belt is standard and can be enhanced with an optional exterior indicator.• Optional access light and under-hood service light system to provide illuminated access to the machine and daily checks even in the dark.Reduced Maintenance Time and Costs• Extended fluid and filter change intervals reduce maintenance costs by up to 20%.*• Convenient access to hydraulic and electrical service centers for easy ground-level servicing.• Remote Troubleshoot can connect the machine to the dealer service department to help diagnose problems quickly so you can get back to work.• Remote Flash works around your schedule to ensure your machine’s software is up to date for optimal performance.• The Cat App helps you manage fleet location, hours, and maintenance schedules; it also alerts you for required maintenance and allows you to request service from your local Cat dealer.• Integrated Autolube extends component and service life.• One-piece tilting hood makes engine compartment access fast and easy.* P arts and fluids onlyWork in Comfort in the All New Cab• Next-generation, easily adjustable seat and suspension forimproved operator comfort. It comes in two trim levels and can be equipped with a 4-point harness (kit).• Increased legroom and adjustable seat controls for increasedcomfort and efficiency.• Automatic air conditioning system keeps the cab cool as desired.• New in-cab dashboard and high-resolution touch display(s) areeasy to use, intuitive, and user friendly.• Sound suppression, seals, and viscous cab mounts decrease noise and vibration for a quieter work environment.• The seat-mounted electro-hydraulic joystick steering systemprovides precision control and dramatically reduces arm fatigue,resulting in excellent comfort and accuracy. An HMU steeringwheel is also available.• The next generation of ride control works as a shock absorber,improving ride quality over rough terrain.Purpose-built Specialty Configurations• Application-specific arrangements direct from the factory foroptimized performance and added durability in the toughestapplications, including:–Industrial and waste models feature guarding and reinforcementnecessary for work in transfer stations, recycling depots, scrapyards, and demolition sites.–Forestry model increases lift and tilt capacities for efficient andproductive log and chip handling in paper, pellet, and sawmills.2Cat® 966 Wheel Loader Standard and Optional EquipmentStandard and optional equipment may vary. Consult your Cat dealer for details.Standard Optional Standard OptionalCat® 966 Wheel LoaderTechnical SpecificationsEngine Model Cat C9.3BEngine Power @ 1,600 rpm –ISO 14396:2002239 kW321 hpGross Power @ 1,600 rpm –SAE J1995:2014242 kW325 hpNet Power @ 1,600 rpm –ISO 9249:2007, SAE J1349:2011226 kW303 hpEngine Torque @ 1,200 rpm –ISO 14396:20021781 N·m1,313 lbf-ftGross Torque @ 1,200 rpm –SAE J1995:20141799 N·m1,327 lbf-ftNet Torque @ 1,200 rpm –ISO 9249:2007, SAE J1349:20111702 N·m1,255 lbf-ftDisplacement9.3 L• C at engine meets U.S. EPA Tier 4 Final, EU Stage V, Korea Tier 4 Final, andJapan 2014 emission standards.• T he net power advertised is the power available at the flywheel when theengine is equipped with fan, alternator, air cleaner, and aftertreatment.• C at engines are compatible with the following renewable, alternative, andbio-fuels* with lower greenhouse gas emission impact:• Up to B20 biodiesel (FAME) **• Up to 100% HVO and GTL renewable fuels* Refer to guidelines for successful application. Please consult your Catdealer or “Caterpillar Machine Fluids Recommendations” (SEBU6250) fordetails.** For use of higher blends, consult your Cat dealer.Operating Weight23 196 kg51,124 lb• W eight based on a machine configuration with Bridgestone 26.5R25 VJTL3 radial tires, full fluids, operator, standard counterweight, ride control,cold start, roading fenders, Product Link, front manual differential/openrear axles, power train guard, secondary steering, sound suppression,and a 4.2 m³ (5.5 yd³) general purpose bucket with BOCE.SoundWith Cooling Fan Speed at Maximum Value:Operator Sound Pressure Level (ISO 6396:2008)70 dB(A)Exterior Sound Power Level (ISO 6395:2008)109 dB(A)Exterior Sound Pressure Level (SAE J88:2013)76 dB(A)**Distance of 15 m (49.2 ft), moving forward in second gear ratio.With Cooling Fan Speed at 70% of Maximum Value:**Operator Sound Pressure Level (ISO 6396:2008)69 dB(A)Exterior Sound Power Level108 dB(A)***** F or machines in European Union countries and in countries that adoptthe “EU Directives.”***European Union Directive “2000/14/EC” as amended by “2005/88/EC.”greenhouse gas refrigerant R134a (Global Warming Potential = 1430).The system contains 1.6 kg (3.5 lb) of refrigerant which has a CO2equivalent 2.288 metric tonnes (2.522 tons).Bucket CapacitiesBucket Range 2.8-11.9 m³ 3.75-15.5 yd³Operating SpecificationsStatic Tipping Load – Full 37° Turn:With Tire DeflectionNo Tire Deflection14 849 kg15 981 kg32,727 lb35,224 lbBreakout Force174 kN38,999 lbf• F or a machine configuration as defined under “Weight.”• F ull compliance to ISO 14397-1:2007 Sections 1 thru 6, which requires 2%verification between calculations and testing.Service Refill CapacitiesFuel Tank303 L80.1 galDEF Tank26 L 6.9 galCooling System66 L17.4 galCrankcase23 L 6.1 galTransmission58.5 L15.5 galDifferentials and Final Drives – Front57 L15.1 galDifferentials and Final Drives – Rear57 L15.1 galHydraulic Tank114 L30.1 galHydraulic SystemImplement System:Maximum Pump Output (2,275 rpm)373 L/min99 gal/minMaximum Operating Pressure31 000 kPa4,496 psiHydraulic Cycle Time – Total10.1 secondsHeight to Top of Hood2850 mm9'5"2850 mm9'5"Height to Top of Exhaust Pipe3531 mm11'8"3531 mm11'8"Height to Top of ROPS3593 mm11'10"3593 mm11'10"Ground Clearance424 mm1'4"424 mm1'4"Center Line of Rear Axle to Edgeof Counterweight2290 mm7'7"2458 mm8'1"Center Line of Rear Axle to Hitch1775 mm5'10"1775 mm5'10"Wheelbase3550 mm11'8"3550 mm11'8"Overall Length (without bucket)7399 mm24'4"8069 mm26'6"Hinge-Pin Height at Maximum Lift4245 mm13'11"4804 mm15'9"Hinge-Pin Height at Carry635 mm2'0"782 mm2'6"Lift Arm Clearance at Maximum Lift3687 mm12'1"4183 mm13'8"Rack Back at Maximum Lift62 degrees71 degreesRack Back at Carry Height50 degrees49 degreesRack Back at Ground39 degrees37 degreesWidth over Tires (Loaded)3012 mm9'11"3012 mm9'11"Tread Width2230 mm7'3"2230 mm7'3"• A ll dimensions are approximate and based on machine equipped with 4.2 m3(5.5 yd3) general purpose bucket with BOCE and Bridgestone 26.5R25 VJT L3radial tires.AEXQ3249-00 (06-2021)Build Number 14A(N Am, Europe, Japan, S Korea)。

汽轮机的布雷顿循环说明书

汽轮机的布雷顿循环说明书这是一篇关于汽轮机布雷顿循环的说明书。

引言汽轮机作为一种重要的能量转换装置,广泛应用于发电厂、化工厂及其他工业领域。

布雷顿循环是汽轮机运行的基本原理,本文将详细介绍布雷顿循环的原理、工作过程及其在汽轮机中的应用。

一、布雷顿循环原理布雷顿循环是一种理想化的热力循环,由英国工程师乔治·布雷顿于19世纪初提出。

它基于以下原理:在高温高压状态下,蒸汽通过涡轮机做功,然后再通过凝汽器冷却成水,最后再通过泵送入锅炉中重新加热成蒸汽。

二、布雷顿循环工作过程1. 蒸汽压缩蒸汽从锅炉中产生后,经过高压泵进入涡轮机,通过压缩装置将其压缩至较高的压力,同时降低温度。

2. 蒸汽加热经过压缩的蒸汽进入锅炉,通过燃烧燃料提高温度和压力。

燃料的选择可以根据需求进行灵活调整。

3. 蒸汽膨胀高温高压的蒸汽经过燃烧后进入涡轮机,驱动涡轮旋转,完成对外界做功的过程。

涡轮机通常采用多级结构,以充分提取蒸汽的能量。

4. 蒸汽冷却蒸汽在涡轮机中做功后,通过凝汽器进行冷却,使其成为液体。

凝汽器利用冷却介质(如水)的循环,将热量带走,使蒸汽迅速冷凝。

5. 冷凝水加热冷却后的蒸汽成为液体,通过泵将其送回锅炉中,重新加热成为高温高压的蒸汽,循环进行下一次热力循环。

三、汽轮机中布雷顿循环的应用汽轮机是布雷顿循环应用的典型代表,其应用场景主要包括以下几个方面。

1. 发电厂汽轮机在发电厂中是常见的能量转换装置,通过布雷顿循环的工作原理,将化学能转化为电能。

通过适当的调节锅炉的供热量和涡轮机的负荷,可以实现稳定的发电效果。

2. 化工领域在化工工厂中,汽轮机广泛用于提供动力或制造过程中需要的蒸汽。

利用布雷顿循环的高效能量转换特性,可以实现能源的合理利用,提高工业生产的效率。

3. 船舶动力汽轮机在船舶动力中有着重要的应用。

通过布雷顿循环的工作原理,将燃料燃烧产生的能量转化为动力,推动船舶行驶。

其高效性和可调节性,使得汽轮机成为船舶动力的首选。

轮机说明书

1. 总则1.1 轮机概述本船轮机部分的设计按照船东所订设计任务书的要求和“10000HP多用途拖轮设计方案审查会纪要”进行。

轮机部分的设计满足中国船级社(CSS)2001年颁布的“钢质海船入级与建造规范”和1998年修改通报的有关规定以及2001年颁布的“海船与海上设施检验技术规则”,同时还满足以下国际公约的有关规定:(1)国际海上人命安全公约1974年,1978年协议书,以及有关修正案。

(2)国际防止船舶造成污染公约1973年及1978年协议书。

设置中速、四冲程、直列、水冷、直接喷射、废气涡轮增压、中冷、不可逆转船用柴油机二台,左右各一台。

主机最大持续功率(MCR)为4140Kw,转速750r/min。

主机与减速齿轮箱之间采用高弹性联轴节联接。

主机燃用轻柴油。

设置二台功率为312kw柴油发电机组,二台主机通过齿轮箱各驱动一台1100kw轴带发电机。

设置燃油热水锅炉一台,供应全船生活所需。

主机转速和螺旋桨螺距采用联合控制系统。

1.1.1主机舱布置机舱机械设施尽可能按系统分区,集群的原则布置,并考虑到安装、维修保养方便。

1.1.2机舱布置概况本船机舱位于#36~#80,总长为26.4m,主机舱为一层,机舱前端#71~#80为前平台是机舱集控室,机修间在机舱前端#72~#80中部。

在机舱后左右舷各布置一台主机,艉轴线距中为4200mm,距基线约为2300mm。

两主机之间布置两台柴油发电机组,集控室设于机舱前平台。

在机舱首部左右舷分设烟囱一个,主辅机消音器(带火星熄火器)均置于烟囱内。

机舱底层左右舷各设一机舱斜梯通往主甲板,由于此斜梯很长,中间设有平台,以使斜梯缩短,防止上下时发生危险。

在尾水泥罐舱内二侧按需设中间轴承。

水泥空压机布置在机舱前端#73~#78肋骨处。

1.2设计准则1.2.1环境条件除另作说明外,机械设备容量按下述环境条件确定:机舱温度45℃海水温度 32℃环境大气压力 100kpa相对湿度 60%1.2.2燃油种类主辅机辅助锅炉均使用单一油种:轻柴油。

E汽轮机使用说明书

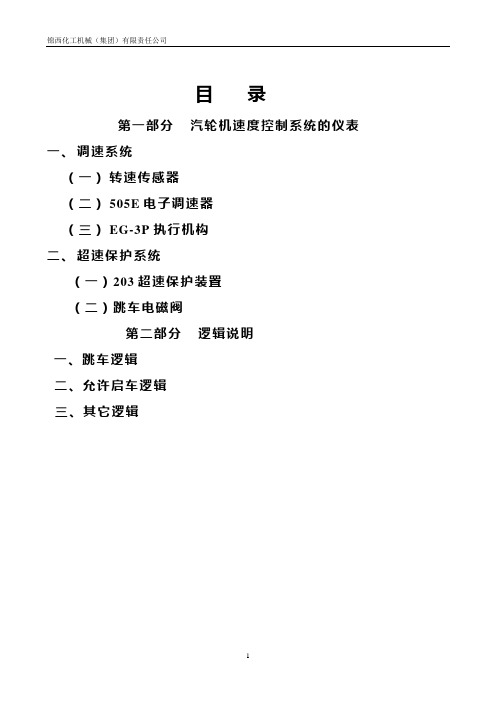

目录第一部分汽轮机速度控制系统的仪表一、调速系统(一)转速传感器(二)505E电子调速器(三)EG-3P执行机构二、超速保护系统(一)203超速保护装臵(二)跳车电磁阀第二部分逻辑说明一、跳车逻辑二、允许启车逻辑三、其它逻辑第一部分汽轮机速度控制系统的仪表汽轮机的速度控制包括速度调节和超速保护两个任务。

速度调节仪表主要包括:1、MPU转速传感器 2、505E电子调速器 3、操纵调节阀的执行机构EG-3P;超速停机系统的仪表主要包括:1、MPU转速传感器 2、转速信号,3只供给203超速保护装臵,另外1只则服务于现场转速表。

测速齿轮是一个多齿表面,齿数为30,该多齿面应与汽轮机轴制为一体或可靠接合或锁定在轴上并让调速器、超速保护设备及现场转速表共同选取信号用。

MPU通过解码频率信号来测量汽轮机的转速,每当齿轮齿旋转过一次,它就向转速模块发送一个频率脉冲,并由下式计算汽轮机的转速N=F×60/T/RN:汽轮机旋转速度(RPM)F:转速探头测量出的频率信号(HZ)T:齿轮的齿数R:测速齿轮速比,其值为测速齿轮的转速除以汽轮机轴的转速。

从测量精度考虑,转速齿轮都安装在汽轮机的主轴上,所以速比为1。

MPU的磁极越靠近齿轮,齿轮转动越快,无源MPU的输出幅值越高。

505E 调速器必须检测到 1-25Vrms的均方根值才能正常运行。

所以在选择传感器时最基本的问题就是:在最低的运行速度下,传感器的输出要有足够的输出电压。

传感器的输出电压依赖于:1、表面速度——对象通过极性片的速度。

2、气隙——对象和极性片之间的距离。

3、对象尺寸——极性片和对象的几何关系。

4、负载电感——与传感器相联。

为了从传感器得到尽可能高的输出可以选择优化了的齿距离,图2显示的是为了优化传感器的输出,齿的尺寸和空间的关系。

我们在设计中采用了AIRPAX转速探头。

(二)、505E电子调速器概述505E型数字调速器是WOODWARD公司生产的以微处理器为基础的控制设备,可用于蒸汽透平的速度控制,它是汽轮机调速系统中最重要的部件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

30客位渡船Ⅲ型 技 术 设 计

标记 数量 修改单号 签字 日期

JHC667C-401-01SM 编制

标 记 质量(Kg) 比 例 校对

标检

轮机说明书 共 4 页 第 1 页 审核

审定 日期 2013.08 嘉兴金航船舶设计有限公司

一、概述

本船航行于内河B级航区,是一艘既经济且又性能要求较好的小型客渡船,本船属内河第五类客船。

轮机部分按照中国船级社《内河小型船舶建造规范》(2006)、ZC《内河小型船舶法定检验技术规则》(2007)等有关规定进行设计和有关规定进行设计。

本船总长13.5米,设计水线长12.9米,最大宽度3.20米,型深0.95米,设计吃水0.55米,续航力为24小时,静水设计航速约为10公里/小时,燃油舱柜容积约为0.144 m3,本船船员为2人,可载乘客30人。

推进装置采用单机、单桨艉机型柴油机动力装置。

推进系统由主柴油机→减速齿轮箱→艉轴→螺旋桨组成。

机舱设于#0~#6肋位间,全长3.0米。

本机舱为有人值班机舱,机舱在#0设有下机舱斜梯。

机舱与驾驶室通讯采用双向联络铃组。

二、推进装置

a.主机参数:主机选用玉柴机器股份有限公司生产的YC2105型柴油机一台,该型号柴油机的主要参数为:缸径105 mm,冲程120 mm,缸数2,额定功率为18 KW,额定转速为1500 r/min,燃油消耗率≤240 g/KW.h,主机启动方式为24V电启动,主机配启动电马达。

b.齿轮箱型号:减速齿轮箱采用杭州前进齿轮箱厂生产的MA125型倒顺离合船用减速齿轮箱,减速比为1.5:1。

c.轴线定位:机组位于#2~#5肋位间,齿轮箱输出法兰位于#3-100mm位置。

轴系理论中心线定位为:艉端#-1高与基线245mm,轴系中心线倾斜于基线约1°。

d.轴系部分:本船轴系总长度(距齿轮箱输出法兰端面)为1845.3 mm,实际尺寸以样棒为准。

艉轴最小计算轴径为34.26mm,实取直径为45 mm,轴材料为35#钢,采用油润滑艉密封,艉轴艉管具体结构详见艉轴艉管总图(JHC667C-425-02-00)。

e.机座部分:本船齿轮箱机座位于轴系理论中心线以下35 mm,主机机座亦位于轴系理论中心线以下15 mm,主机机脚离机座面板之间的距离为30 mm,齿轮箱机脚离机座面板之间的距离为30 mm。

安装形式:主机机脚和机座面板采用一块固定垫块和一块活动垫块,总高约为30mm(实际高度施工现场实测),齿轮箱机脚与机座面板采用一块固定垫块和一块活动垫块,总高为30 mm。

具体详见主机齿轮箱

安装图(JHC667C-420-01)。

三、机舱布置

机舱位于#0~#6肋位间,推进机组位于#2~#5肋位间。

主机自带一台海水冷却泵,一台淡水冷却泵,一只充电发电机,轴带设备由皮带传动。

机舱首部设有一只燃油箱(1200×300×400)。

机舱左舷设有一只污油水柜(600×400×400)、一只消音器、两只日用蓄电池和一只滑油桶(40L),在#3机舱蓬舱壁上设有舱底水手摇泵一台、低压配电板一块、一只尾轴油箱、一只艉轴油箱手摇泵。

机舱右舷设有主机启动及日用蓄电池四只。

在#2居肿设有一下机舱斜梯,斜梯右边设有干粉和泡沫灭火器各一具。

在#5-#6肋位左右两舷分别设有海水门与海水总管连接,海水总管通径为DN65 mm。

机舱具体布置情况详见机舱布置图(JHC667C-400-02)。

四、系统及设备

1、燃油系统

本船主机使用#0或-10燃油,燃油闪点大于60゜。

在#5-#6肋位间设有一只燃油箱,油箱总容积约为0.144 m3。

燃油由设置在主甲板的注入口注入燃油箱;主机起动时供应燃油经双联粗滤器、机带双联精滤器至高压油泵供油,其回油均回至油箱。

油箱设有自闭式放泄阀,底部设置油盘,油盘底部设置泄放残油的考克。

2、滑油系统

本船在燃油日用油箱左侧设有一只滑油桶,容积为40 L。

主机采用湿底式润滑系统,润滑油泵、滑油滤器、滑油冷却器等由柴油机自带,并自成体系。

滑油更换应严格按照柴油机的使用说明书,由人工定期更换与补充滑油。

主机滑油系统应设滑油低压报警装置,该装置能发出声,光报警信号。

3、冷却系统

主机采用闭式冷却循环,膨胀水箱、淡水泵、海水泵和热交换器等均由柴油机自带。

主机膨胀水箱的水补充由人工来完成,海水循环如下:

海水总管 滤网 海水泵 热交换器 排出舷外

↓ ↑

↓

齿轮箱滑油冷却 ↑

主机冷却水系统均应设有高温报警装置,该装置能发出声,光报警信号。

4、排气系统

主机的排气经不锈钢波形膨胀节、排气管、消音器从船侧排出。

排气管出口距满载水线以上300mm。

5、舱底水、消防系统

本船在机舱内设舱底水手摇泵一台,用于处理全船的舱底水,以保证船舶自身安全。

手摇泵型号:CS-32Y,流量:48L/min,压出:25 m;

系统原理:

(1)、舱底水系统:本船各舱内均设有舱底水吸口,舱底水通过各舱底水吸口和管路,经舱底水手摇泵后将舱底水可排至舷外。

(2)、消防系统:本船在机舱斜梯左侧设有手提式灭火器两具,用于扑灭机舱小型火灾;在驾驶室和乘客处设灭火器、黄沙箱、消防水桶等,用于全船消防。

6、防油污系统

在机舱内设有油污水柜一只,用于储存机舱内的含油污水(容积约为0.096m3)。

系统原理:当机舱舱底积有含油污水时,用舱底水手摇泵将油污水泵入污油水柜中收集,待船靠岸后,通过舱底水手摇泵将污油水柜里的含油污水排至岸上进行处理,在主甲板上还设有一油污水标准通岸接头。

7、甲板疏排水

主甲板上及顶棚上的雨水直接可排至舷外,乘客区的积水通过舷侧开孔从舷侧排出,开口高于水线以上至少100mm。

五、通风系统

本船全船采用自然通风形式。

六、主机操纵系统

本船采用机械式主机遥控操纵系统,驾驶室驾控台上设一台单手柄双功能遥控操纵器,通过遥控操纵器的手柄,推拉软轴对主机进行调速及对齿轮箱进行换向操作。

在驾控台上还设有主机遥控启动按钮、停机开关及与主机和齿轮箱有关的仪表和冷却水高温声光报警装置,滑油低压声光报警装置。