武钢1700mm热连轧机降低轧辊消耗的实践

本钢1700mm热连轧E1立辊轧机改造

E 立辊 轧机 的基础 。 构有混凝土结构和制作钢结构底座 1 结 方 式 。预先制造 好钢结构底 座基础 , 利用原有 地脚螺栓 固 定, 这种方式 , 工方便 、 施 工期 短、 运行 可靠 。因此 , 1轧机 E

轧 机 , 行技 术改 造 。 进 1 问 题 的 分 析 及 改 造 的 对 策

整体 更新 改 造 El 辊 轧 机 需 安 装 在 R1轧 机 的 前 面 , 立

利 用原有设 备和基础 的条 件、 用最短 的安 装工期 , E1立 是

辊 轧 机 改 造成 功 的 关键 。 11 E . i立辊 轧机 基 础 的 结 构 形 式

圈 2 E 轧机机架与 R 轧机机 架的安装结构示意 l l

1 Rl 机 机 架 } 一平 键 ;- 1组斛 键 ‘ 一 轧 2 3 4 E 一 l轧 机 机 架

每根地脚螺栓施加 5 0 N 的预 紧力 锁紧螺纹 。 1k

1 3 E1 辊 轧 机 机 架 的 固定 方 式 . 立

基 础 采 用 钢结 构 底 座 基 础 结 构

1 2 地 脚 螺 栓 接 长 的方 法 .

E1 轧机基础采 用钢结构底座后 , 利用原有地脚螺

栓 固定 设 备 。 脚螺 栓 露 出 部 分 , 度不 够 。 用螺 纹 接 长 地 长 采 地 脚 螺 栓 的 方 式 , 作 一 根 有 内 、 螺 纹 的螺 栓 , 端 为 内 制 外 一 螺 纹 M6 , 一 端 为 外 螺 纹 M 7 , M6 4另 2用 4内螺 纹 端 拧 在 地 脚 螺栓上 , 地脚螺栓接 长 , 定钢结构底座基础 ( 把 固 详见 图 1 。 )

降低热轧窄带钢生产线轧辊消耗的途径

2 问题 的 提 出

压力 , 产 生疲 劳 破 坏 而发 生辊 面剥 落 ( 辊 ) 易 爆 。此 外, 热带宽度增 加后 , 支撑辊与 工作辊 接触 区域 变小 ,

轧辊边部 承受很 大的轧制压力 , 有时发 生边部 掉肩现

为适 应 市场竞 争 , 发 宽 、 系 列 窄 带 钢 , 化 开 薄 优

1

概 况

3

问题 的 分 析

唐 山 不 锈 钢 公 司 始 建 于 20 0 4年 , 有 职 工 现

60 5 0人 , 要 轧 钢 设 备 有 4 0mm / 主 5 4热 连 轧 窄 带 钢 生 产 线 一 条 , 5 0lm 热 连 轧 生 产 线 一 条 , 可 产 1 8 l T 年

产 品结构 , 山不锈 钢公 司带 钢厂 于 2 0 唐 0 5年 6月 份

进行 了增 上 R 3中 轧 机 组 改 造 以 及 中精 轧 机 组 辊 系

象 。因此 , 要求 轧辊具有 良好 的耐热性 、 耐磨性 、 耐热

裂性 、 耐剥落性 以及足够 的强 度等综合 性 能。图 1 显

热轧1700mm粗轧立辊短行程控制功能恢复和优化

1 7 0 0 线 带钢头 尾宽度 公差在0 ~ 1 5 mm之间的符 合率平 均在

月份 的 9 6 %以上 。带 钢头 尾 失宽 或超 宽 超过 4 mm比例 由 2 01 6 年7 月~ 9 月 份的 1 0 6 %降 低:  ̄ U 2 Ol 6 年 1 O ~ 1 2 月份 的 3 . 4 % 。希望 通过 我厂 宽度 控制 的经 验可 以给 大家 一 些启示 。

关键 词 :短 行程 控制 板坯 测 宽仪 宽度 命 中率 宽 度模 型

ser i ous l s t r i p he ad an d t ai l wi d t h,c au si n g l oc al u l t r a wi de s t r i p or ul t r a n ar r o w. Thr ough op t i mi z i n g t he on e or t wo v er t i ca l r ol l e r sh or t s t r ok e p ar ame t er s, s t r i p wi dt h t ol er anc e be t ween 0 ~1 5 m m c oi n c i d enc e r a t e f m J ul y 2 01 6 t o Sep t e m be r 76% t o 2 01 6 1 0 t o Dec e m be r 96% .

降低轧辊消耗的几种方法

$" 轧辊孔型修复

实施轧辊孔型的再修复是降低辊耗的最有效 措施。轧辊孔型随着生产的持续,磨损加重,当孔 型不能很好地控制管坯时就需要重新修磨。孔型 每修磨一次,表面硬度就会相应有所降低,因而必 须进行表面淬火以恢复硬度。立辊在底径允许的 情况下,可以进行多次修磨,个别上平辊外径修到 一定量后,受到管坯边缘上升调试影响而不能继 续修磨时,可采用对整套辊进行堆焊的方法来解 决这一问题,以期进一步提高轧辊的利用价值。

! ! 轧辊是焊管生产中的主要工件,也是生产中 的主要消耗材料之一,在诸多的消耗材料中占有 很大的比重,所以降低轧辊消耗是控制生产成本 的一个比较有效的措施。笔者介绍几种降低轧辊 消耗的方法,供同行参考。

!" 相近规格产品的轧辊共用

和立辊可选用 %.12345 钢以提高轧辊的耐磨性, 试验证 明 其 使 用 寿 命 是 ’12%$ 钢 的 ( 倍;选 用 0$ 6 钢制作不太 重 要 的 轧 辊,如 矫 平 辊,毛 刺 托 辊 等;选用 0"12 钢制做封闭孔型的上辊和导环以及 导向辊等,可以防止轧辊在使用过程中的小块脆 裂。这样就可以降低单件轧辊的消耗和成套轧辊 的费用。

就轧辊加工工艺而言,有些可用精铸的方法, 如成型开口孔型的上平辊。这些轧辊的形体比较 集中,受力比较均衡,磨损不大,可利用废旧轧辊 做原料,用精铸的方法制做,以降低成本。但是这 种方法不适合下平辊和立辊。在硬度方面,轧辊 表面硬度不够时也会加快轧辊孔型的磨损,所以 热处理时要选取较好的淬火工艺,使轧辊既达到 高硬度,又不发生脆裂,并且保证硬度均匀。

%" 轧辊加工工艺

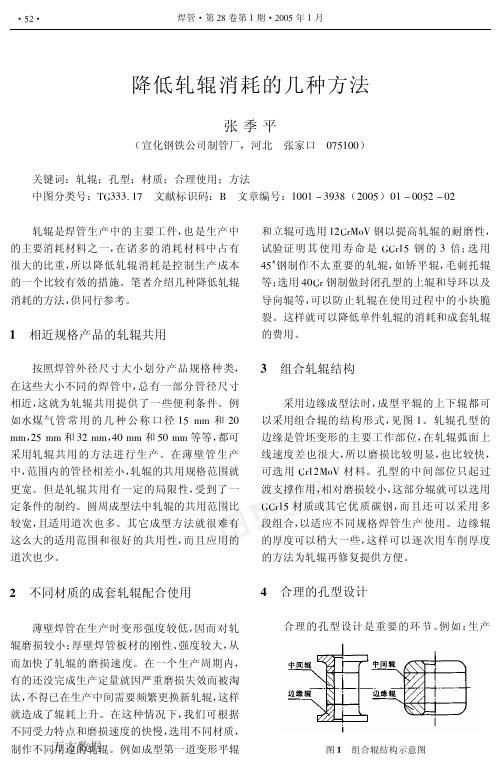

图 !" “ !”式组合辊结构示意图

确定轧辊外形尺寸时,只要机组的空间允许, 应尽可能地将轧辊的外形尺寸放至最大,特别是 立辊,这样就可以增加轧辊的修复次数,从而达到 降低辊耗的目的。

棒线材厂降低轧辊消耗实践

棒线材厂降低轧辊消耗实践棒线材厂降低轧辊消耗实践【摘要】针对棒线材厂降低生产成本工作,通过采用新材质轧辊、进行工艺优化和一系列技术改造等措施来降低轧辊消耗为棒线材厂降成本工作做出贡献。

【关键词】轧辊消耗技术改造工艺优化1.前言川威集团威远钢铁有限公司棒线材厂有一条高棒和一条高线两条生产线,其中全连轧高棒生产线以φ550×3、φ450×3、φ380×6、φ320×6(其中三架为平立可转换)轧机组成,轧后设有水冷器冷却系统。

设计年产能力为60万吨,主要产品为φ12mm~φ40mm的热轧带肋钢筋和φ14mm~φ40mm的热轧直条圆钢,产品品种为普通碳素结构钢(Q195~Q275)及低合金钢(20MnSi)等;高线生产线以φ580×4、φ475×5、φ275×4、φ210×10轧机组成,轧后设有水冷器冷却系统。

设计年产能力为30万吨,主要产品为φ5.5mm~φ14mm的热轧带肋钢筋盘条和热轧圆钢,产品品种为普通碳素结构钢(Q195)、低合金钢(20MnSi)及焊条钢和焊丝钢等。

棒线材厂为追求成本最小化,效益最大化,一直致力于本厂的降成本工作,而棒线材厂高棒车间的轧辊消耗和高线车间的辊环消耗作为棒线材厂生产成本中的大头则成为了棒线材厂降成本工作中的重点,通过一系列的技术攻关和工艺优化改进,极大的降低了棒线材厂的辊耗,达到了国内领先水平,为棒线材厂降成本工作做出了巨大贡献。

2.解决措施2.1提高轧辊强度目前高棒车间粗、中轧轧辊直径使用较小,特别是采用无孔轧制新工艺后,轧制量较未采用无孔轧制工艺以前增大50%,同时考虑到今后使用160mm*160mm钢坯后轧制负荷增大,现有轧辊强度不足以满足生产需要,容易造成断辊从而导致生产成本增高。

因此,在满足换辊装配要求的情况下,对高棒粗、中轧轧机进行改造,将轧辊最大使用直径在现有基础上扩大30-40mm以提高轧辊强度,在其使用周期内提高总过钢量,降低轧辊消耗,降低生产成本,同时,将减少断辊机率。

层流冷却水系统使用维护与节能降耗(武钢热轧总厂-翟宝林)

层流冷却水系统的使用维护与节能降耗翟宝林吴发明郑合成武钢热轧总厂一分厂,湖北武汉,430000摘要:武钢1700热轧厂是七十年代从日本全套引进,其设备代表了当时世界热轧机装备的先进水平,尤其是层流冷却水系统更是典型的代表。

随着对产品质量要求的提高、工艺的改进以及设备的老化,在1990年层流冷却水系统进行了第一次大的改造,最后取得了较理想的效果。

然而经过近20年的运行之后,又出现了一些问题,随后我们进行了又一次的改造性大修,最终,在提高冷却能力和冷却效率、扩大层流冷却对带钢生产的适应范围、提高带钢卷取温度控制精度及节能降耗等技术方面均有所突破,从而提高了带钢的机械性能和产品质量,并且降低了生产成本。

关键词:层流冷却温度控制精度节能降耗产品质量1、前言近年来,市场对热轧带钢的需求量越来越大,随着热连轧带钢生产线配置水平的升级,对带钢质量的要求也不断提高。

其中,热轧带钢卷取温度是热轧生产中需要控制的最重要的几个质量指标之一,卷取温度的控制是整个热轧生产成品的最后一个环节,在热轧带钢生产过程中,卷取温度直接影响到轧制成品最终的组织形态及其力学性能,对热轧带钢奥氏体晶粒的尺寸、析出物的数量和形态所产生的影响,将导致金属的微观组织发生巨大的变化,所以带钢的冷却效果是决定成品加工性能、力学性能和物理性能的重要环节。

因此,它是影响热轧带钢综合机械性能的关键因素,其控制性能的好坏直接关系到带钢能否顺利卷取及带钢的最终性能。

同时,层流冷却是热轧带钢各用水系统中用水量最大的一个系统,由于轧制的钢种不同,其需要的冷却强度也不同,造成层流冷却用水量变化很大,在改造的设计和以后的使用维护过程中,如何根据其特点选取合适的参数和方式方法,对系统的节能有很大影响。

因此,针对如何提高带钢的机械性能和降本增效这两方面的问题,我们选取了层流冷却水系统使用维护与节能降耗的攻关课题。

2、现状调查2008年改造之前,由于层流冷却水系统的主要设备已使用了近20年之久,设备的故障率逐渐升高,其功能投入率也在不断下降,这严重影响了层流冷却的配置使用效率(气动隔膜阀及其电磁阀、上喷鹅颈集管与下喷集管的布置与使用)、冷却水压力的控制能力、温度的调节能力和冷却精度的控制等诸多方面,使得冷却水的出口速度不一致以及作用于钢板表面的冲击压力与冷却效果不均匀,直接影响冷却冲击区的局部热交换系数,进而带钢由于不均匀冷却出现起浪的现象,造成的带钢扭曲和弯曲变形,影响其板形和机械性能,并且增加了带钢表面氧化铁皮的生成,造成表面质量的下降。

1700mm热连轧机组的生产设备与生产技术分析

1700mm热连轧机组的生产设备与生产技术分析摘要:1700mm热连轧机组是钢厂生产热轧钢板的主要设备,该机组是由不同功能的设备和装置构成的,其主要的工作目标就是将铸钢坯变为不同厚度规格的钢板。

主要的设备分为两个部分,即粗轧和精轧两个部分,再加上控制系统和辅助系统就构成了完整的机组。

随着技术工艺的进步,1700mm热连轧生产技术也随之发展,先进的工艺和控制系统使之更加的高效。

关键词:热连轧;设备组成;生产要点中图分类号:TH 文献标识码:A 文章编号:1671-7597(2011)0310168-011 热连轧生产概述热连轧机组是生产热轧钢板的联合机组设备,热连轧设备通常的构成:连续加热设备,高压水喷淋除磷设备,万能粗轧机,飞剪设备,精轧设备,钢板卷取设备,冷却装置,并附带运输设备等。

基本的热轧过程是有钢坯出炉开始,通过高压水喷淋去除氧化铁皮部分,然后进入到粗轧设备开始进行轧制,成适应联合机组的中间尺寸,轧制的过程主要是应当保证精度,中间坯需经过飞剪设备剪头后再进入到精轧设备中,一次轧制成需要的规格然后再进行卷取,且中间都需要进行二次除鳞。

热轧机目前已经进入了全线自动化的阶段,并且采用厚度自动控制、弯辊系统等新兴技术。

九十年代末期,连轧设备广泛的应用在薄钢板的轧制加工中,从炼钢到轧制钢板形成了一个连贯的自动化生产流程,形成了短流程、低能耗、高效率的生产线。

目前正向着热轧复合板技术发展,并成功的轧制了不锈钢复合卷板。

2 1700mm热连轧机组的设备组成下面就某钢厂的1700mm热连轧机组为例具体说明热连轧机组的设备构成。

1)基本组成。

某钢厂的1700mm热连轧机组主要构成有:四台步进梁式加热炉,粗轧机三台,立辊轧机三台,高速飞剪一台,七机架精轧机组,配套冷却设备,卷取机三台,钢卷检查装置一套,自动打捆机和喷号系统及步进梁运卷系统。

这些设备构成了一条完整的热连轧机组,从加热到轧制到成品运输构成了一个完整的成产线。

热轧生产轧辊降耗实践

关键 词 :热轧 ; 工作辊 ; 辊耗

Y a n g H o n g k a i , L i Q i n g x i a n , Z h a n g S h o u f e n g , X i a n g J u n , Z h a n g Z h i y o n g

( Ho t R o H e d S t r i p S t e e l Mi l l o f A n g a n g S t e e l C o . , L t d . , A n s h a n 1 1 4 0 2 1 , L i a o n i n g , C h i n a )

中图分 类号 : T G 3 3 5

文献 标识 码 : A

文章 编号 : 1 0 0 6 — 4 6 1 3 ( 2 0 1 5 ) 0 5 — 0 0 5 4 — 0 5

P r a c i t c e o f Re d u c i n g Ro l l Co n s u mp i t o n i n Ho t Ro l l e d S t r i p S t e e l P r o d u c t i o n Li n e

Abs t r ac t :Th e ma i n f a c t o r s f o r i n lu f e n c i n g t h e c o n s u mp t i o n r e d u c t i o n o f r o l l s i n t h e 1 7 00

武钢1700年产400万吨热连轧带钢车间工艺设计

武钢1700年产400万吨热连轧带钢车间工艺设计本科毕业设计题目:年产400万吨热连轧带钢车间工艺设计摘要本说明书描述的是年产量400万吨的高精度热连轧轧板带车间设计。

指定产品为深冲用热轧板带钢,规格是5.0*1250*L。

本设计首先介绍了热连轧带钢生产技术的现状和深冲用热轧卷的工艺标准、用途等。

设计以提高生产效率、降低生产成本、减轻劳动强度、提高产品质量及综合经济效益为设计原则。

利用现有技术资料,确定了车间工艺设计的产品方案、工艺流程和计算机控制系统,并对主要设备进行选型。

利用相关数学模型对指定产品进行工艺设计,设计内容包括原料选择、变形制度、速度制度、温度制度及辊型制度的确定。

根据设计结果,编制轧制图表,计算生产能力,并对轧辊强度进行验算以及电机能力校核。

计算结果表明,整个车间生产流畅、指定产品工艺计算结果及所有设备强度性能符合要求,实际产量的核算满足设计产量的要求。

关键词:热连轧带钢;车间工艺设计;工艺计算;强度校核AbstractThis is a graduation design specification about hot continual rolling of the sheet and strip steels whose production is 4 million tonsper year . The designated products is deep drawing hot rolling plate and strip steel,it's specification is 5.0*1250*L.This design first introduced the hot strip production technology status and the hot rolled deep drawing process standards, Designed to improve productivity and reduce production costs, reduce labor intensity and improve product quality and overall economic efficiency of the design e of existing technical information, the workshop process to determine the product design program, process and computer control systems, and major equipment e of mathematical models related to the specified product process design, design elements including material selection, deformation system, speed system, temperature system and roller-type system to determine.According to the design results, the preparation of rolling charts, computing capacity, and roll intensity of motor ability of checking and checking.The results show that the workshop production of smooth, calculated and specified product technology strength properties of all equipment to meet the requirements, the actual output of the accounting output to meet the design requirements。

1700热连轧全线升级改造管理与创新

热轧改造一期工程管理方式创新与成效一、概况1700热连轧产线是济钢的主要产线之一,本次进行的1700热连轧主线技术改造工程是对济钢原的热轧产线的升级改造,以提高质量、增加产量,增加原来无法轧制的部分薄规格产品,提高效益。

济钢始建于1958年。

现有职工3.68万人。

产品以中板、中厚板、热轧薄板、冷轧薄板为主。

目前主要装备有: 3×1750m3+1×3200m3高炉共4座;4×45t+3×120t+1×210t 转炉共8座;2500mm双机架中板生产线、3500mm双机架厚板生产线、4300mm双机架宽厚板生产线、1700ASP生产线(1700热连轧产线)、冷轧双机架生产线、小型材生产线各1条。

2005年济钢钢产量达到1042万吨,从一个默默无闻的地方钢厂成长为一个具有千万吨级生产能力的特大型钢铁联合企业,济钢人实现了做大做强的理想。

国际金融危机爆发以来,国内钢铁工业遭到重创,企业盈利困难,效益直线下滑,全行业走进微利时代。

由于历史的原因,济钢与其他企业比,在钢铁行业困难时期,缺乏原料优势、地域优势和产品优势,受危机冲击更加严重。

面对先天不足和行业激烈竞争形势,济钢牢牢把握科学发展主题和产业结构调整主线,实现在发展方式上由追求产量扩张向追求品种、质量、效率、效益提升转变,建设现代服务型钢厂,不断创造新的业绩。

1700热连轧主线技术改造项目就是在这样的大背景下展开的。

二、热连轧主线技术改造的必要性济钢热轧厂热连轧生产线采用的是1700中薄板坯连铸连轧生产工艺和技术(ASP),设计年产量250万吨,产品钢种主要为普碳钢、优质碳素结构钢、低合金钢、耐侯钢、管线钢等,产品规格为带钢厚度1.5~12.7mm,带钢宽度900~1550mm,钢卷内外径为φ762mm、φ1000~φ2000mm,钢卷最大重量27.8t。

该1700中薄板坯连铸连轧工程于2004年11月6日举行开工典礼进行开工建设,经过一年的建设,于2006年1月16日热负荷全线过钢,第一卷钢卷顺利下线,薄板坯连铸连轧项目全线热负荷试车一次成功。

降低钢铁料消耗实践概要

降低钢铁料消耗实践李双武1王生金1周玉珍2(1.河北钢铁集团唐钢第二钢轧厂2.河北钢铁集团唐钢技术中心)摘要:目前钢铁行业面临的形势日趋严峻,钢材利润空间逐步降低。

降本增效成为企业发展的有效手段。

钢铁料消耗是占炼钢厂生产成本中比重最大的一项,同时又是诸多技术经济指标的综合体现。

本文从工艺环节出发,详细分析了炼钢、连铸各个环节对钢铁料消耗的影响,有针对性的采取措施逐个突破,降低钢铁料消耗工作取得了突破性成效。

关键词:钢铁料消耗成本炼钢Practice of reduce consumption of iron andsteel materialsLi Shuangwu Wang Shengjin Zhou Yuzhen( NO. 2 Steel and Rolling Plant of Tang Steel,Hebei Iron and Steel Group ) Abstract:The current situation facing the steel industry become more acute, gra dually reduce the profit margins of steel. Reducing cost and increasing to beco me an eff-ective means of business development. Steel consumption is expecte d to account for the largest share of the cost of steel plant production, is also integrated many technical and economic indicators reflected. This process detai led the impact of the steel material consumption from analysis of the steel-ma king Department and casting all aspects of the Department. targeted measures t o break one by one, and made a breakthrough results.Key words:The cost of steel-making iron;Cost;Steel- making;0 前言目前钢铁行业面临的形势日趋严峻,行业竞争日益激烈,钢材利润空间逐步降低。

降低轧辊辊耗的有效方式

降低轧辊辊耗的有效方式轧辊作为轧机的核心零部件,其重要性无法忽视。

而随着使用期限的延长,轧辊的辊耗也随之增加,如何降低轧辊的辊耗是制造企业及用户们面临的共同问题。

本文将探讨降低轧辊辊耗的有效方式,并结合部分实例进行说明。

1、优化轧制工艺。

对于金属轧制过程来说,轧制工艺是决定轧辊辊耗的直接因素。

通常,辊耗与轧制压力、温度、变形量等因素直接相关。

因此,优化轧制工艺,减少轧制压力、控制好轧制温度以减少辊耗。

同时,适当增加过程中卷钢的张力,可以减少滑动磨损,避免轧辊下圆弧处磨耗明显,从而减少辊耗。

2、优化轧辊设计。

合理的轧辊设计能够减少辊耗。

一方面,轧辊选择用材应优化,例如选择具备良好耐热和耐磨性能的材料;另一方面,轧辊离心机的设备水平、加工技术、检测手段等各个方面都应该尽可能提高,通过优化轧辊外形参数,来减少轧辊磨损面积,延长轧辊使用寿命。

3、加强维护保养。

轧辊的维护和保养有助于减轻轧辊的辊耗。

定期检查轧辊的外形、轮廓和曲率,及时发现轧辊裂纹、疲劳等损伤,及时修复或替换。

同时要定期对辊颈、辊座进行检查,确保不产生磨损、变形等影响轧辊寿命的故障。

4、提高设备的自动化。

自动化设备具有高效性和准确性,并且可以减少由于人为因素而产生的错误,从而保证整个工序的准确性、稳定性和连续性,同时减少了人工精度低及操作不当造成的轧辊磨损。

因此,提高设备的自动化程度,适当使用新型的传感器、测量技术等,可以减少轧辊重复操作,从而延长轧辊寿命,降低轧辊辊耗。

5、合理的轧辊使用。

轧辊的使用频率、使用环境和使用方式都会影响轧辊的寿命。

例如,在大负载下的长时间使用会快速磨损轧辊,因此应该根据实际工作量选择合适的轧辊使用次数和使用时间。

同时,在使用过程中可以适当调整轧机参数、减少不必要的修整等措施,使轧辊得到更加合理的使用和保养,减少辊耗。

结论:以上是本文提出的降低轧辊辊耗的五种有效方式,其中每一种方法都有其独特的意义。

厂家或使用者应根据具体情况,逐一探究和应用,不断完善优化现有技术,为轧机的生产和操作提供更好的保障。

简析轧钢工序节能技术及节能实践

简析轧钢工序节能技术及节能实践引言轧钢节能对于轧钢生产产生了较大的影响,尤其是我国是能源消耗巨大,急需提高生产工艺的节能技术。

当前轧钢技术的发展也都是在节能基础上开展,轧钢新技术、新工艺、新设备不断涌现,通过改变轧钢生产中的各道工序系数来调节其节能效果,降低工序能耗。

一、軋钢工序节能技术及发展趋势在热轧生产过程中,轧钢工序钢坯加热消耗的热能比较高,将典型的棒材轧机作为生产能耗。

钢坯加热过程中,会消耗大量的能量,占据80%。

但是使用轧钢能耗的仅仅占据17%。

随着节能技术不断发展,能源消耗使用于钢坯的比例越来越小。

因此可以看出,一些普通的钢材轧钢的使用工序,之所以能够产生节能效果,这主要因为热炉。

在特殊的钢材轧钢处理工序中,这是一个有效的处理方法。

二、轧钢系统节能技术1、加热炉节能技术加热炉为轧钢生产提供动力,是节能的重点之一,当前常采用的节能技术是蓄热式燃烧技术,通过调查显示蓄热式燃烧炉的燃料消耗指标平均下降了20%左右,节能效果明显。

同时蓄热式节能炉可以最大限度的回收炉内的烟气热量,减少了燃料的消耗,降低了成本,最重要的是这种新型的节能炉减少了有害气体的排放量,例如减少了二氧化碳、氮氧化物的排放量,在轧钢行业引起了广泛的关注。

其次是加热炉绝热技术和高温节能涂料的使用,由于加热炉体内的表面积较大,当前加热炉的内部炉衬材料逐步采用耐火浇筑材料,并不断开发出高性能的防烧结耐火材料。

尤其是炭化硅粉节能涂料的使用,极大的提高了加热炉的生产效率,并提高了生产经济效益。

2、优化生产工艺优化生产工艺可以极大的提高生产效率,同时也节省了大量的能量,提高了热送坯料热量利用率。

在轧钢的生产过程中要根据不同的钢种、订单批量、热坯料衔接、设备状况设置相应的生产工艺,发挥热装的节能效果,制定装炉的基本原则,首先要做到料场的高等级热坯一定量时,马上安排装炉,同时在装炉的过程中要使中冷、热坯连续的块数尽量大,尽量减少冷、热坯料混装;再者要制定科学的加热时间,满足不同要求钢种的生产需要,并保持加热时间和不同等级热坯之间的衔接。

降低轧辊辊耗的有效方式

降低轧辊辊耗的有效方式轧辊辊耗是成本控制的重要指标,文章分析了重钢热轧薄板厂热连轧机组轧辊的管理情况,分析了轧辊异常消耗的原因,详细说明了所采取的一系列降低轧辊消耗的管理措施。

标签:轧辊;轧辊管理;辊耗1 概述轧辊直接接触带钢轧件,是热轧生产的重要工具。

降低辊耗能有效地降低生产成本增加效益,同时可以有效提高轧机作业率,保障热轧产品表面质量。

在热轧带钢的生产中,轧辊的消耗量尤其巨大,因此找出轧辊辊耗降低的措施,提高轧辊寿命,对热轧带钢生产有重大意义。

2 优化轧辊换辊周期2.1 粗轧工作辊原粗轧换辊周期为2.5wt~3.8wt,在此基础上逐渐延长换辊周期,并对比每次轧辊磨损情况、带钢板形和表面质量。

现换辊周期稳定在3.8wt~4.5wt。

既不影响带钢板形及表面质量,又延长了轧辊的使用寿命。

2.2 精轧支承辊F1~F7轧辊转速不同且相差较大,故支承辊的磨损程度也不尽相同,原采用10wt ~15wt的一刀切式换辊周期并不合理。

现换辊周期详见表1:自采用分段式换辊后,不仅提高了轧辊的轧制量约14.94%,从而延长了轧辊的使用寿命,而且据统计数据显示,轧辊使用末期轧制薄规格时的浪形也有所减少。

3 正确的轧制事故处理方法严重的轧制事故直接增加辊耗的数值,而事故发生后是否能正确处理事故轧辊,是降低辊耗的关键。

3.1 卡钢事故卡钢发生后,需立即停止冷却水,抬起上辊,避免上辊接触带钢;带钢移走后,换辊并使轧辊缓慢冷却。

如不能立即换辊,检查裂纹不严重的前提下,工作辊在不开冷却水空转5-10分钟,使温度扩散均匀后才可以进入正常轧制。

3.2 粘钢事故首先清除粘钢。

后应对粘钢区域进行详细检查,包含:硬度、裂纹、探伤等,必须清除此粘钢影响区,保证辊面硬度均匀、无裂纹。

4 创新轧辊缺陷修磨对策从2015年8月至2016年4月非计划换辊统计可以看出事故轧辊占总换辊量的69%。

因此轧制事故发生后,及时正确地处理轧辊,可最大程度的减少轧辊不必要损伤,延长轧辊使用寿命,降低辊耗。

6、鄂钢棒材《实施新冷却技术,降低轧辊导卫消耗,提高生产率》[1]

![6、鄂钢棒材《实施新冷却技术,降低轧辊导卫消耗,提高生产率》[1]](https://img.taocdn.com/s3/m/d19617fe770bf78a652954b2.png)

武钢集团鄂钢公司棒材厂《实施新冷却技术降低轧辊导卫消耗,提高生产率》简介原棒材厂二车间轧辊、导卫及精轧活套器旋转辊的冷却管网布置、冷却结构件的设计以及冷却水质量等诸多方面都存在缺陷,造成生产过程中,导致轧辊缺水断辊、轧槽烧损不耐磨、旋转辊粘铁、备件消耗大以及圆钢成品表面出现麻点、凹坑等质量问题。

围绕以上问题,对冷却管网、冷却结构件等进行重新设计和改造,实施新冷却技术,达到了杜绝轧辊缺水断辊、轧槽耐磨损、旋转辊不粘铁、备件消耗降低以及圆钢成品表面质量满足国家标准的良好效果。

武汉钢铁(集团)公司合理化建议“金点子”申报材料鄂钢公司棒材厂《实施新冷却技术,降低轧辊导卫消耗,提高生产率》武钢集团鄂钢公司二O一O年五月目录1、《实施新冷却技术,降低轧辊导卫消耗,提高生产率》合理化建议书2、《实施新冷却技术,降低轧辊导卫消耗,提高生产率》审查论证意见3、《实施新冷却技术,降低轧辊导卫消耗,提高生产率》立项计划4、《实施新冷却技术,降低轧辊导卫消耗,提高生产率》实施情况报告5、《实施新冷却技术,降低轧辊导卫消耗,提高生产率》效益分析报告6、鄂钢公司《关于表彰2009年度合理化建议“金点子”和优秀组织单位的决定》7、武汉钢铁(集团)合理化建议“金点子”申报表《实施新冷却技术降低轧辊导卫消耗,提高生产率》合理化建议书武钢集团鄂钢公司棒材厂尹志香、王汉林二OO九年六月一、建议产生的背景:鄂钢棒材厂二车间是2003年12 月26日投产的一条连轧生产线。

年设计产量为50万吨。

该车间1#750轧机至18#350轧机机架是由哈东伟提供的短应力轧机,通过悬挂式横梁输送浊循环水冷却轧辊和导卫。

由于初始设计缺陷,冷却方式和效果明显不满足生产现场需要:粗轧孔型烧损、掉块及断辊现象频繁;中精轧孔型磨损不均、龟裂、发黑现象严重。

,致使换辊换孔型频繁、成品材尺寸和质量不合格,严重制约了棒材厂生产的正常进行。

二、建议提出:2006年5月,棒材厂就二车间轧辊和导卫水冷却存在的问题,组织轧钢、准备等相关管理人员召开专题讨论会,成立以“二车间轧辊和导卫水冷却操作”的专题攻关小组。

降低中厚板轧机工作辊消耗的方法

降低中厚板轧机工作辊消耗的方法李 明(河北钢铁股份有限公司 )摘 要 论述工作辊消耗高的原因 、改进措施及实施效果 ,通过优化工作辊材质和硬度 ,改进操作 ,提高磨 削质量 ,优化辊型设计和完善轧辊的无损检测 ,保证轧辊使用安全 ,最终达到保证正常生产 、提高产品质量 、降 低生产成本的目的 。

关键词 工作辊 硬度检测 超声波探伤M ethods of Reduc i n g W ork Roll W ear i nM ed i u m and Heavy Pl a t e Producti o nL i M i ng( H B IS H a ndan Ir on and Stee l Co , L td )A b s tra c t Th i s p a p e r m a i n l y ex p a t ia t e s on va r i o u s a s p e c t s of cau s e s of h i g h wo r k r o l l wea r , co r rec t ive m e a s u r e s and the ir i m p lem en t ing effec ts .B y op ti m izing the m a te ria l and ha rdne ss of wo rk ro lls, i m p roving the ir u sag e, enhan 2 c ing the grind in g qua lity, op ti m izing ro ll p r ofile de sig n and i m p r oving the nonde struc tive de tec tion and en su ring o p e r a 2 ti o n safe t y, no r m a l p r oduc t i o n, p r oduc t qua l ity and lowe r p roduc t i o n co s t have been fina l ly m a i n t a i ned .Keyword s W o r k r o l ls, H a r dne s s te s t, U ltra s on i c flaw de t ec t ion0 前言用后期成为裂纹源 ,最终造成轧辊剥落 ;工作层厚 度较薄 ,轧辊使用后期接近结合层时 ,受轧制过程中交变应力的作用 ,使缺陷扩展 ,造成剥落 。

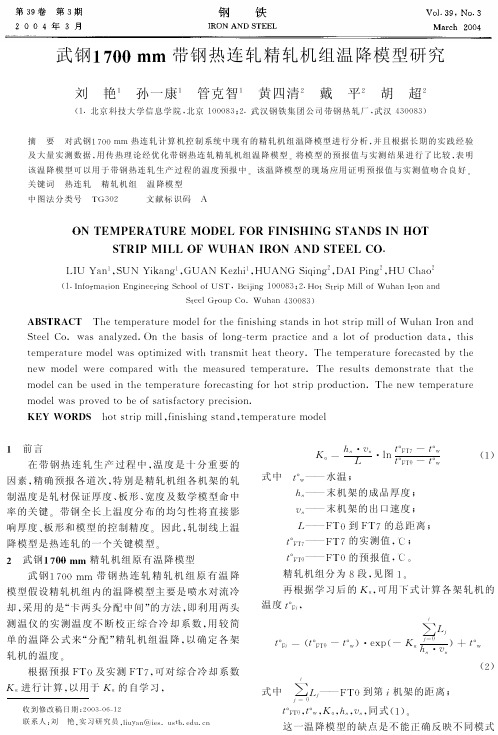

武钢1700 mm带钢热连轧精轧机组温降模型研究

852. 57

3

1 O95. 35

1 O5O. 33

973. 29

954. OO

851. 29

3

1 1O9. 85

1 O63. 5O

99O. 57

969. 5O

871. 31

4

1 1O7. 74

1 O44. 33

98O. 57

962. 59

878. 37

产品规格 mm

3. 2> 1 O35 3. 2> 1 O35 3. 5> 1 O2O 3. 5> 1 O2O 4. 75> 1 52O 4. 75> 1 52O 5. 65> 1 52O 5. 65> 1 52O 7. O> 1 52O 7. O> 1 52O

FT3

98O. 75 916. OO 969. OO 955. OO 946. 25 944. 5O 938. 5O 953. OO 968. 75 953. OO

FT7

864. OO 86O. OO 865. OO 87O. 5O 852. OO 854. OO 863. OO 869. OO 88O. OO 869. OO

喷水组号

3, 4, 5 1, 2

3, 4, 5 没喷

3, 4, 5 3, 4 3, 4

3, 4, 5 3, 4, 5

4, 5

表 2 机架间喷水温降试验数据 Table 2 Temperature drOp between StandS

RT4

1 111. 97 1 1O3. 41 1 119. 62 1 122. 24 1 O97. 37 1 O83. 98 1 1O1. 9O 1 1O4. 22 1 O93. 84 1 1OO. 19

炼钢生产线中降低钢铁料消耗措施及实践

炼钢生产线中降低钢铁料消耗措施及实践【摘要】本文阐述了唐钢强化钢铁料精细的管理,实现改进冶炼工艺、优化人炉原料结构、降低钢铁料消耗、有效提高钢水成批率等等过程。

经过强化钢铁料精细的管理,使钢铁料消耗从2004年的1096kg/t直接下降到了2006年1078kg/t,比全国同类型的企业2006年平均水平低6.85kg/t。

【关键词】钢铁料消耗;原料结构;精细管理;转炉;冶炼工艺在炼钢的生产过程中,钢铁料的成本占总成本的百分之八十,因此,强化钢铁料精细的管理中对成本的控制是关键目标。

做到减少钢铁料的消耗、改进冶炼的工艺、优化人炉的原料结构、有效提高钢水成批率,以增加社会效益和企业经济效益。

1 工艺概况1.1 质量检测现拥有两台美国贝尔德公司生产的DV一5光电直读光谱仪,用于钢中常规元素的快速检测,外加炼钢风动送样系统用于快速传递试样。

1.2钢铁料消耗拥有国内先进的氧枪自动控制、氧枪防坠装置和溅渣护炉上艺;R8m四机四流高效小方坯连铸机一台:拥有国内先进的结晶器液面自动控制、二冷水白动配水控制、高频低振幅振动器、渐进式拉矫机。

2 管理实践2.1 实行经济责任制,降低钢铁料消耗以经济责任制为调控手段,使各车间科室自发的降低钢铁料消耗。

第一炼钢厂经济责任制指标分为主要考核指标和辅助考核指标两大部分。

其中主要考核指标为各车间的成本降低额和科室的职能成本降低额,如当月厂完成目标成本则平均每人奖120元,同时本单位成本降低额每多降1元/t,另奖该单位10元/人;由于钢铁料成本占炼钢生产总成本的80%左右,促使全员关注钢铁料消耗。

辅助考核指标是针对各车间科室上作内容的不同而单独设立的考核指标,以引导他们朝该方向努力;如考核准备车间钢铁料收支平衡的指标,每亏It考核车间200元(人均3元),促使其把关钢铁料质量、钢铁料流失;如考核炼钢车间钢水收得率大于91.5%的指标,每降低0.1%,考核车间岗效工资总额的10%(人均8元),促使其精心操作,减少喷溅,降低渣中氧化铁含量等一系列措施;考核车间岗效工资总额的10%(人均8元),促使其精心操作,减少大中包余钢,降低废品率等一系列措施;促使其加强管理,确保各项措施的及时出台并落实;通过以_L经济责任制的制定,使各车间科室自发的关注钢铁料消耗,全员千方百计想办法降低钢铁料消耗。

浅谈降低热轧轧辊消耗的有效方式

浅谈降低热轧轧辊消耗的有效方式摘要:通过系统分析轧辊车间运行数据,针对热轧轧辊辊耗偏高问题,分析异常消耗的原因,制定相应措施,在保障热轧产线稳定生产的同时,提高轧辊在机使用性能。

关键词:爆边;辊耗;倒角;机封Abstract: Based on the comprehensive analysis of the operation data of the roll workshop,in view of the high consumption of hot rolling rolls, the causes of abnormal consumption are analyzed.At the same time corresponding measures are formulated to improve the in-service performance of the rolls while ensuring the stable production of the hot rolling production line.Key words:burst the edge;roll consumption;chamfer;machine seal轧辊是热轧连续性生产的重要工艺件。

柳钢中金900mm不锈钢热连轧精轧机组由 9 台四辊轧机组成。

在生产过程中一直存在精轧支撑辊、工作辊爆边及轴承烧结故障,导致辊耗高于同行,严重影响热轧产线设备作业率。

本文通过分析异常辊耗原因,制定改善措施,提出有效降低辊耗的方式方法,同时提高热轧带钢的表面质量。

1 辊耗偏高的主要原因轧辊在使用过程中异常失效,是导致辊耗偏高的主要原因,我们分析了2021年1月-2022年6月轧辊使用数据,共计有20支轧辊异常失效导致的提前报废;因支撑辊辊身边部剥落型裂纹、辊面起皮、辊面针眼缺陷而失效分别为11支、1支、4支;因工作辊边部剥落失效4支,另因支撑辊轴承烧结导致修磨量增加共计41次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武钢1700mm 热连轧机降低轧辊消耗的实践唐本立,陈 刚(武钢热轧带钢厂湖北武汉430083)摘 要:轧辊消耗指标是热连轧机主要技术经济指标之一,对比分析找出武钢1700mm 热连轧机轧辊消耗高的原因,通过开展有针对性的课题攻关,把研究成果运用到生产实践中,获得降低轧辊消耗的明显效果。

关键词:轧辊消耗;改造辊径;综合利用;控制剥落中图分类号:TG 333.17 文献标识码:B 文章编号:1008-4371(2004)01-0025-04Practice on R eduction of R oll Consumption of 1700mmContinuous H ot R olling Mill in WISCOT ANG Ben -li ,CHE N G ang(The H ot R olling S trip M ill of WISC O Wuhan Hubei 430083,China )Abstract :The roll consum ption is one of the critical im portant technical and economic indica 2tors for the continuous hot rolling mill in WISC O have been achieved in reduction of the roll con 2sum ption by way of scientific research in light of the technical problems and application of results of the scientific study in the production.K eyw ords :roll consum ption ;revam p of roll diameter ;com prehensive utilization ;control on peeling off收稿日期:2003-09-02作者简介:唐本立(1954- ),男,湖北仙桃市人,高级工程师. 轧辊消耗指标是热连轧机的主要技术经济指标之一。

减少热连轧机轧辊消耗是一个值得探讨、研究的课题。

武钢1700mm 热连轧机是20世纪70年代引进的宽带热连轧机,更需要不断地进行技术创新,不断地降低各种消耗,才能保持企业的活力。

挖潜降耗,是提高企业竞争能力的重要举措。

1 热连轧机每吨钢所耗轧辊量的分析比较武钢1700mm 热连轧机1992~1997年期间每吨钢轧辊消耗水平一直在1kg 左右徘徊,轧辊消耗情况见表1。

我国20世纪80年代引进的宽带热连轧机轧辊消耗为0.7kg/t 左右,90年代引进的宽带热连轧机轧辊消耗在0.6kg/t 左右,相比之下武钢1700mm 热连轧机轧辊消耗有较大差距。

表1 1992~1997年轧辊消耗表年 份轧辊消耗/(kg ・t -1)年产量/t1992 1.025032280001993 1.078033809001994 1.0010320238019950.9390339550019960.9380346950019970.940834515001.1 主要轧辊数据对比从表2、3对比情况看,武钢热连轧机轧辊消耗高的主要客观原因是因为轧辊有效直径范围较小。

表3中轧辊有效直径对比值是以武钢1700mm 热连轧机轧辊有效直径60mm 为基准,相比所得的值。

1.2 轧辊材质轧辊新材料的选用及优质轧辊的选用,有利52武钢技术 2004年第42卷第1期于轧辊消耗的降低。

武钢1700mm热连轧机使用国产辊比重大。

1.3 轧辊的管理轧辊管理创新方面有差距。

表2 各热连轧机工作辊直径使用范围轧 机 名 称投产时间新辊直径/报废辊直径/mmF1WR F2WR F3WR F4WR F5WR F6WR F7WR武钢1700mm3/4连续式热带轧机1978年12月800/740800/740800/740760/700760/700760/700760/700宝钢2050mm3/4连续式热带轧机1989年9月850/765850/765850/765760/685760/685760/685760/685宝钢1580mm半连续式热带轧机1996年12月825/735825/735825/735650/575650/575650/575650/575鞍钢1780mm半连续式热带轧机1999年11月800/710800/710800/710700/625700/625700/625700/625表3 各热连轧机工作辊有效直径对比轧 机 名 称轧辊有效直径/mm轧辊有效直径对比值F1-3WR F4-7WR F1-3WR F4-7WR武钢1700mm3/4连续式热带轧机606011宝钢2050mm3/4连续式热带轧机8575 1.42 1.25宝钢1580mm半连续式热带轧机9075 1.5 1.25鞍钢1780mm半连续式热带轧机9075 1.5 1.252 武钢1700mm热连轧机近年来轧辊降耗主要攻关课题2.1 改造精轧机工作辊辊径在不改变轧机任何设施条件下,对精轧机前段工作辊报废直径进行了重新界定研究,对精轧机后段工作辊加大新辊直径进行了可行性研究。

1998~1999年开始实际运用,增加了精轧工作辊的有效工作层,轧辊降耗效果明显。

1997年消耗精轧工作辊245支,2002年在年产量增加37.85万t的情况下,消耗精轧工作辊181支,少耗64支,降幅达26%。

2.2 报废精轧支承辊的再利用经过对报废精轧机支承辊在粗轧机上综合利用的可行性研究,对粗轧机改造油膜轴承的承载能力进行校核。

报废精轧支承辊在粗轧机上获得成功的综合利用,已连续4年没有再订购粗轧机支承辊,每年节省粗轧机支承辊约2.5支。

在油膜轴承的改造设计上,坚持了投资节省的原则和技术更新的原则,油膜轴承座箱体保留,仅对油膜轴承衬套进行了重新设计,借用了精轧机摩根油膜轴承锥套、止推装置、快换锁紧装置、DF型密封装置,使粗轧机原有的梅斯塔系列结构的油膜轴承在技术、性能上都得到了改良。

改造过程采用了循序渐进的方式,原有的粗轧机支承辊继续正常使用,保证了粗轧机原有的梅斯塔油膜轴承零部件得到充分利用,在需要订购新的备件时直接选购新设计、新结构部件,保证了改造投资省,也保证了精轧机报废支承辊在粗轧机上综合利用的轧辊数量得到及时的补充。

报废精轧机支承辊的综合利用数量已占粗轧机用辊数量的60%。

2.3 轧辊新材料的选用在轧辊材料的更新上,综合考虑了武钢1700 mm热带轧机的适应性,性能价格比等因素,在追求吨钢轧辊耗量低的同时,也注重追求轧辊的低费用,在继续保持国产辊比例的情况下,收到了较好的效果。

半钢辊已被高铬钢、高铬铁辊替代, Cr3支承辊正被Cr5支承辊替代,改进型高NiCr 无限冷硬铸铁辊进入试用阶段。

目前半高速钢辊、高速钢辊有取代高铬钢辊、高铬铁辊趋势,武钢1700mm热带轧机应尽快改善冷却水条件,提高轧制稳定性,在磨床上全数配备在线轧辊无损检测设备,以满足产品质量对轧辊的要求,进一步降低轧辊消耗。

2.4 支承辊边部剥落控制对轧辊的事故消耗进行了统计分析。

1999年,统计分析发现轧辊的事故消耗占总消耗的13.88%,其中精轧机支承辊的事故消耗占精轧支承辊总消耗的50%,在总的事故辊消耗中所占比率达到48.59%。

因此,控制支承辊的边部剥落事故纳入攻关课题。

2.4.1 传统的支承辊辊型传统的支承辊辊型为平辊,如图1所示。

在辊身的两端进行倒角,倒角长度L一般为150~62 W I SCO T E CHNO LOGY2004,42(1)250mm ,倒角深度H 一般为1.5~2.5mm ,如图2所示。

也有厂家对支承辊采用二次倒角。

图1 传统支承辊辊型图2 支承辊一次倒角2.4.2 支承辊应力状况与磨损形态 在轧制过程中,支承辊与工作辊承受轧制负荷产生弯曲应力,由于带钢宽度小于辊身长度,造成辊身不均匀弯曲,因此支承辊与工作辊之间不同的接触区域所产生的接触应力会存在差异。

不均匀的应力分布会造成支承辊的不均匀磨损,接触应力大的区域磨损较大,随着磨损量的增加,接触应力减小。

在初始阶段,对应工作辊与带钢接触区域,即支承辊的中部,其磨损较大,随着中部磨损量的加大,辊身两边形成台阶,传统的倒角使得两边的台阶更窄,对应工作辊的箱形磨损,使得台阶处的接触应力增加,辊身两端产生接触压力尖峰,传统支承辊辊型磨损曲线见图3。

2.4.3 变接触支承辊变接触支承辊(VCR )曲线为合成曲线,由2次、4次、8次曲线合成,如图4所示。

图3 传统支承辊的典型磨损曲线图4 变接触支承辊辊型曲线合成图 变接触支承辊辊型2000年开始在武钢1700mm 热带轧机上全面推广使用。

保证了支承辊与工作辊之间接触压力的分布趋于均匀,使得支承辊的磨损趋于均匀、对称,当工作辊产生较大磨损后,能减少辊身两端的接触压力尖峰值,防止了边部剥落发生。

2.4.4 支承辊剥落事故统计支承辊剥落造成轧辊损失的情况见表4。

表4 1998~2002年支承辊损失情况项 目1998年1999年2000年2001年2002年剥落损失/支4.6965.0181.0152.6401.36572武钢技术 2004年第42卷第1期2.5 轧辊管理上的改进配备轧辊无损检测设备,新增轧辊无损探伤检测人员。

对入厂新轧辊全数检测,把住轧辊入厂质量关,对轧辊的服役全过程进行跟踪管理,减少了轧辊事故,同时为理赔提供了依据。

3 武钢1700mm热带轧机轧辊降耗效果武钢1700mm热带轧机轧辊两年的辊耗见表5。

4 结 语经过5年的轧辊降耗攻关的探索与实践,武钢1700mm热带轧机轧辊降耗取得了较好的效表5 历年轧辊消耗比较年 份轧辊消耗/(kg・t-1)年产量/t1992~19970.9869(平均值)3354630(平均值) 19980.8614346630019990.7988349870020000.7497350420020010.7338371900020020.69683830000 2003年1~6月0.66361774800果。

轧辊消耗由1998年前平均0.9869kg/t降至2002年0.6968kg/t,首次突破0.7kg/t关,每吨钢少消耗轧辊0.29kg,降幅达29.4%,与1997年相比,5年累计节省轧辊费用5000万元以上。

□武钢酸洗和联机活套穿带成功2003年11月8日下午3时,武钢冷轧技改后的第一卷热轧带钢贯穿整个酸洗及联机活套炉线,酸轧联合机组的酸洗、联机活套部分顺利穿带成功,标志着酸洗和联机活套已进入负荷试车阶段,为11月16日的通板试车奠定了良好基础。