台达运动控制卡系统35种原点回归模式详解

FANUC系统的原点和原点回归的几种方法

FANUC系统的原点和原点回归的几种方法FANUC系统的原点和原点回归的几种方法相信很多从事FANUC系统操作的朋友,都遇到过找原点的困扰,现将我的一点心得写出供大家参考,领悟后对FANUC系列找原点再不会感到烦恼(有些自吹了……^o^)。

既然是找原点,那先说说什么是原点吧,原点分为:程序原点、作业原点、机械原点这三个用语,先分别说说吧。

程式原点:图纸上标尺寸的基准点,没什么好解释的,大家都明白。

作业原点:经由原点补正操作,可设定出任意的一个可动点,机械的移动,便以这个点为座标系的“0”点。

加工工件时,便以这个点为基准点进行加工。

解释一下:1,加工上,作业原点必须与程式原点一致。

2,所谓原点补正操作,是求出机械原点到X Y Z各轴作业原点间距离的操作,由此项操作所求得的距离,叫做“原点补正值”。

机械原点:OSP控制时,为了知道工具现在的位置,在X Y Z各轴的滚珠螺杆驱动泵上,各装有OSP型位置检出器,这OSP型位置检出器,可在机械的全行程内,产生7位数的数值,OSP所能知道的机械位置,就是这个数值。

好了,现在再来说说原点回归(回到上述哪个原点?当然是回机械原点啦),方法嘛先说说最常用的一种吧。

方法一的操作要领:1,将要进行原点确立这轴以手轮操作,移动到机械原点附近;2,接着,将该轴往移动范围的中心方向移动约100mm(B轴向负方向移约30度;3,这时,请以每分钟230mm以上的速度向原点附近位置移动,大概离原点范围2mm的样子停下(B 轴约1度以内);4,在原点回归画面里按原点自动回归即可。

方法二(适用于专用机床,只有Z轴动作),该种机器的原点丢失时机械所处的原点位置一般就是原点位置,管它是第一原点还是第二原点,误差都是极小的(我的实际经验啊,可不是蒙人的),所以啊,直接将参数1815的4#由0改为1即可,当然,要关闭一次电源的,然后加工实物吧,一测量只差0.02怎样?不行!不行好说,将Z轴相你需要的方向移动一个测量差值即可,然后按上述方法重新确立原点即可。

台达PLC控制伺服电机实现原点回归和定位

台达PLC控制伺服电机实现原点回归和定位一、引言随着现代工业自动化的发展,伺服电机作为一种高性能的执行器被广泛应用于各种自动化设备中。

伺服电机通过PLC控制可以实现精确的运动控制和定位,其中包括对伺服电机进行原点回归和定位操作。

本文将介绍如何使用台达PLC控制伺服电机实现原点回归和定位。

二、伺服电机原点回归伺服电机的原点回归是指将伺服电机运动到事先设定好的原点位置。

下面是实现伺服电机原点回归的步骤:1.设定原点位置:首先,在PLC程序中定义伺服电机的原点位置。

原点位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达原点位置:当伺服电机到达定义的原点位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

三、伺服电机定位伺服电机的定位是指将伺服电机准确地移动到给定的位置。

下面是实现伺服电机定位的步骤:1.设定目标位置:在PLC程序中定义伺服电机的目标位置。

目标位置可以是一个特定的坐标或一个传感器信号。

2.设置运动参数:根据实际情况,设置伺服电机的运动速度、加速度和减速度等参数。

3.启动伺服电机:通过PLC程序,给伺服电机发送运动指令,使其开始运动。

同时,监控伺服电机的位置。

4.到达目标位置:当伺服电机到达指定的目标位置时,通过PLC程序停止伺服电机的运动。

5.记录位置信息:记录伺服电机的位置信息,方便后续的定位操作。

四、PLC控制台达伺服电机实现原点回归和定位的注意事项在使用PLC控制台达伺服电机实现原点回归和定位时,需要注意以下事项:1.伺服电机位置的监控:通过PLC程序实时监控伺服电机的位置,可以根据实际情况进行调整。

2.运动参数的设置:根据实际需求,设置伺服电机的运动速度、加速度和减速度等参数。

台达运动控制卡系统35种原点回归模式详解

台达运动控制卡系统35种原点回归模式详解一,原点回归软件接口函数原点回归的软件接口函数有3条,_DMC_01_set_home_config指令负责配置原点回归的参数,需要传入的参数如下:_DMC_01_set_home_config(U16 CardNo,U16 NodeID,U16 SlotID ,U16 Mode,I32 offset,U16 lowSpeed,U16 highSpeed,F64 acc)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

//Mode是原点回归模式编号,对应1~35。

//offset是针对参考点的偏移量,单位是脉冲数。

//lowSpeed是运动轴寻找原点的速度,单位是1~500转每分。

//highSpeed是运动轴寻找参考点的速度,单位是1~2000转每分。

//acc是运动轴从零速度提高到最大速的加速时间,单位秒。

在原点回归参数配置完成后,_DMC_01_set_home_move指令负责启动原点回归的动作,需要传入的参数如下:_DMC_01_set_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

如在原点回归过程中,有某些特殊情况发生,需要停止回原点,则可以执行指令_DMC_01_escape_home_move,需要传入的参数如下:_DMC_01_escape_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

二,原点回归35种模式通过_DMC_01_set_home_config指令的Mode参数,可以根据设备需求,选用35中原点回归模式中的一种。

伺服电机原点回归方式、原理以及作用

伺服电机原点回归方式、原理以及作用伺服电机原点回归问题1. 伺服回零的作用零点位置是通过程序复位控制回零或者在回零过程中感应到原点限位的时候,把当前位置值清零,表示原点或零点,一切位置都是以原点为基础,确定零点位置的时候,应先确定运动的正向和负向,以及电机的实际运动方向。

2. 伺服回零情况2.1 原点搜索是原点没有建立的情况下执行。

2.2 原点返回是原点已经建立的情况下,返回到原点位置。

第一次上电先用建立原点,当后面的动作远离了这个原点,想返回去的时候,选择原点返回。

2.3 一般来说,伺服电机的编码器有两种,绝对值编码器和增量式编码器.绝对值编码器断电可以保持,只要电池还有电,是不需要寻原点的;增量式编码器由于断电后会丢失电机多圈数值,故需要寻原点操作。

3. 伺服启动的初始定位3.1 伺服定位原理3.1.1 伺服系统不允许系统在没有任何准备的情况下使电机旋转。

电机转子在任何位置永磁伺服系统都能准确定位,定位时间很短,最多经过十多次的定位试探,电机转子就能咬合。

运行中利用光电编码盘的Z 信号对电机反馈脉冲进行修正。

3.1.2 对矢量控制的分析,当输出电流矢量与转子轴不重合时,电机转子会转动到该处并与定子输出电流矢量方向重合。

基于这种控制思想来对转子初始位置进行检测。

伺服系统中采用Z脉冲作为复位信号,因此必须知道该信号产生的位置和定子a相轴线的夹角,而这一夹角取决于光电编码器的安装位置。

3.1.3 由于光电编码盘的安装问题, 常常使Z脉冲的位置和定子a 相轴线不重合, 此时需要先进行调零处理。

可以分为硬件和软件的调零;硬件调零就是通过旋转光电码盘的位置, 使Z脉冲出现的位置与定子a 相轴线重合;软件调零可以检测出Z脉冲的位置和定子 a相轴线的夹角, 并进行软件补偿。

3.2 启动初始定位的作用:电机伺服系统离不开对转子位置(或磁场)的检测和初始定位。

只有检测到初始转子实际位置后,控制系统才能正常工作。

台达PLC控制伺服电机实现原点回归和定位

台达PLC控制伺服电机实现原点回归和定位PLC是一种常用的工业自动化控制设备,可以通过编程实现对各种设备的控制和监测。

伺服电机是一种精密、高效的电机,常用于需要精确定位和高速运动的应用中。

在工业自动化中,使用台达PLC控制伺服电机实现原点回归和定位是一种常见的应用。

原点回归是指将伺服电机恢复到初始位置的过程。

定位是指将伺服电机定位到指定位置的过程。

下面将详细介绍如何使用台达PLC控制伺服电机实现原点回归和定位。

首先,需要连接PLC和伺服电机。

通常情况下,PLC通过数字I/O或者模拟输出的方式与伺服电机进行通信。

通过控制信号来实现对伺服电机的运动控制。

接下来,需要进行编程。

在PLC编程软件中,可以使用LAD(梯形图)或SFC(顺序功能图)等编程语言进行编程。

以下是使用LAD进行编程的步骤:1.设定伺服电机的回零信号:首先,将一个输入模块(通常是数字输入模块)连接到PLC,并将其配置为接收伺服电机的回零信号。

在PLC编程软件中,设置一个变量用来接收回零信号,并将其与输入模块的输入点相连。

2.设定伺服电机的运动控制信号:将一个输出模块(通常是数字输出模块)连接到PLC,并将其配置为输出伺服电机的运动控制信号。

在PLC编程软件中,设置一个变量用来控制运动控制信号,并将其与输出模块的输出点相连。

3.编写原点回归程序:在PLC编程软件中,使用LAD或SFC语言编写原点回归的程序。

程序中需要包含以下几个步骤:a.等待回零信号:使用一个等待指令,等待回零信号的到来。

当接收到回零信号时,程序将继续执行下一步。

b.发送运动控制信号:将设定好的运动控制信号发送给伺服电机,使其执行原点回归的动作。

c.等待回零完成信号:使用一个等待指令,等待回零完成信号的到来。

当接收到回零完成信号时,程序将继续执行下一步。

4.编写定位程序:在PLC编程软件中,使用LAD或SFC语言编写定位的程序。

程序中需要包含以下几个步骤:a.接收定位信号:使用一个等待指令,等待定位信号的到来。

运动控制器“原点返回”的14种模式及参数说明

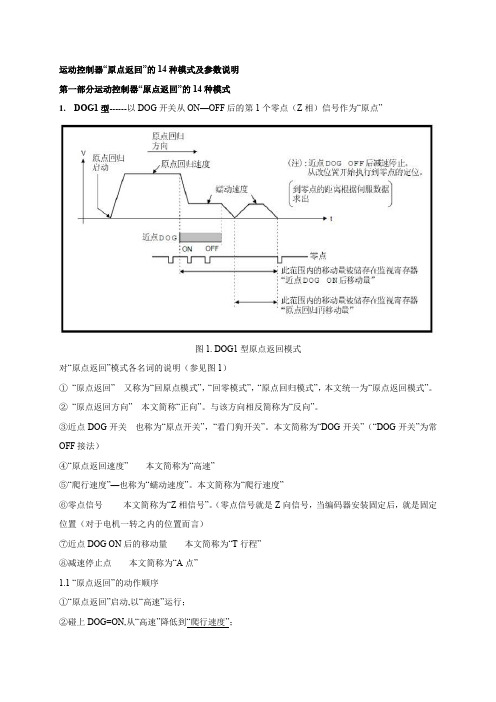

运动控制器“原点返回”的14种模式及参数说明第一部分运动控制器“原点返回”的14种模式1.DOG1型------以DOG开关从ON—OFF 后的第1个零点(Z相)信号作为“原点”图1. DOG1型原点返回模式对“原点返回”模式各名词的说明(参见图1)①“原点返回”---又称为“回原点模式”,“回零模式”,“原点回归模式”,本文统一为“原点返回模式”。

②“原点返回方向”---本文简称“正向”。

与该方向相反简称为“反向”。

③近点DOG开关---也称为“原点开关”,“看门狗开关”。

本文简称为“DOG开关”(“DOG开关”为常OFF接法)④“原点返回速度”------本文简称为“高速”⑤“爬行速度”—也称为“蠕动速度”。

本文简称为“爬行速度”⑥零点信号-------本文简称为“Z相信号”。

(零点信号就是Z向信号,当编码器安装固定后,就是固定位置(对于电机一转之内的位置而言)⑦近点DOG ON后的移动量------本文简称为“T行程”⑧减速停止点------本文简称为“A点”1.1 “原点返回”的动作顺序①“原点返回”启动,以“高速”运行;②碰上DOG=ON,从“高速”降低到“爬行速度”;③当DOG从ON---OFF,从“爬行速度”减速停止,速度降为零。

又从“零速”上升到“爬行速度”,当检测到第1个“Z相信号”时,该“Z相信号”位置就是“原点”。

同时该轴停止在原点位置上。

(从“减速停止点A”到“Z相)信号”点是定位过程,所以能够精确定位)1.2 “原点返回”不能正常执行的原因(1)从“原点返回启动位置”到“减速停止点A”这一区间内如果没有经过“Z相信号”点一次,(Z相通过信号M2406+20N),系统会产生报警(ZCT)并减速停止。

(ZCT)(错误代码120). “原点返回”不能正常执行。

(这种情况是“原点返回启动位置”到“DOG”距离很短。

走完DOG的行程还没经过“Z相信号”,系统无法识别“Z相信号”位置。

台达plc控制伺服电机实现原点回归和定位

台达plc控制伺服电机实现原点回归和定位台达PLC 控制伺服电机实现原点回归和定位所有范例仅供初学者参考。

范例的目的仅仅是说明指令的用法!暂連XI【卞1紧急停止X7ffSxi!to【控制宴求】由PLC 和伺服电机组成一个系统iKJPLC 控制伺服电机,实现机构的原点回归、椰寸定位和绝对定位功能。

原点回归X2昂常XS 刘相对定位?I 绝对定掘自相对定位?:鲍对定位 o脉冲輪出伺服电机咼占后退 ----- --- A 前进 A JK .rA 、【元件说明】K2 XO Xl4 M1 M2 M3 M4HH-H H woH 原点回归指令执行箫件相对定位拷令1擠行衆件相对定傥楷令2执行条件 Ht M3XO X14 MO M1 M2 M4HHMOWF纶对定位楷专1执行条件X6 XO X14 MO Ml M2 M3Htl__11_II_1/1_H_H_l/l"M4纯竝定位指令2挾行兼怦-DZRN K100000 K50CJ0 X13Y0原点0 寸劫逬点脉进输归速度14 -DDRVI K1 00000K50000m Y1輛出脉冲于输出脉脉冲输旋转方向馥(正方向)冲烦率出装童信号瑜出■ DDRV1k-WOOQO K5Q000¥0Y1何服电机税行原点回白动祚何服电机枫行相对定位伺服电机执行相对定位i;轄滋SSI豔矍精DDRVA K5 00000Kwaooq Y0Y1DDRVA K10D0Kiaoaoo Y0Y1何服电机执行绝对足位F趟出出曲1编码器共有10根线与伺服驱动器的CN2连接连接器的接线端外型□按脚編号如F 图所示:91 Il=l l=l E=l 1=1 1=11□ EZ] □□ ICA/2连擾器(公》刊面接线端各信号的竜义说明如卜‘:Pin No 倚号名称端子记号'.;;L接头快速接头机能、说明 2 亿相轴入 /Z G Afi 编码轟忆相输出 4 /A 相输人;A B A2 編码魁/A 相输出 5 A #l I 输人 A A Ai 编码器A 相输出 7 B 相输人 B C A3编码器B 阳输出 9 IB 相输人IBD M编码器/B 相输出 10 Z 相输人Z F A5 编码器Z 相输出 14,16 编码器电源 +5V S A7 编码器用5V 电源13,15编科器电源GNDRAS接地[JO 口 === EH主机J2JN'<-v b ,~^~ 24GXI■Z^Z X3X4~歴「x&T7~运IDKI rxiX15xiF Jil? 22 ttVAC 監±dSAS DAIv+i-M O—a0*11Y □—■'—Q-Q--'*—B~5—11—o~o~~11—Gro—1-H^O—1相巧宅役毬廂斟■腿捏?耳总停止疋粹莊隔讦養饭怖旖圈丑黑-★近点僖号—*SRDY_ +苗FD—^TPO£—^ALAMre ~和a ■yiGN1VD0 I'COMH24V匚0Z 5ti吨24Z——盘瞰引爭点席引 .T'"□ 11 0加砧?钊DI4 g□IS 33 016 12'口区1。

伺服运动控制的原点回归及方式

伺服运动控制的原点回归及⽅式原点回归,⼜名原点复位、伺服回零...等等。

在进⾏伺服定位操作之前⼀般都需要先进⾏原点回归,否则伺服电机可能会罢⼯,说是在「原点回归未完成时启动」。

那么,为什么要进⾏原点回归?以及,怎样进⾏原点回归的操作呢?1、原点回归的必要性所谓定位,就是要让伺服电机⾛到⼀个确定的位置。

这个位置可以是增量式的,也可以是绝对式的。

打个⽐⽅,我们现在在路上,我们要往前⾛ 10 ⽶,相当于我们的位置要往前增加⼗⽶,这个⼗⽶就是⼀个位置增量。

⽽如果我们要去这条街上某处地⽅的咖啡店,我们就需要知道它的确切地址,假设这条街的地址不是门牌号,⽽是从街的⼀端开始为 0 ⽶(基准位置)。

这样就能确定这条街上每个位置的地址,⽐如这家咖啡店的地址是这条街 100 ⽶的位置,那么这个 100 ⽶就是⼀个绝对位置,我们不管在哪⼀个位置,都能通过⾛到这条街 100 ⽶的位置找到这家咖啡店。

在定位指令⾥,就分为增量式的 INC 指令和绝对式的 ABS 指令。

增量(INC)⽅式以当前停⽌的位置为起点,指定移动⽅向和移动量后进⾏定位。

起点地址为5000,移动量为-7000时,对-2000的位置进⾏定位。

绝对值(ABS)⽅式定位到指定的地址,该地址是以原点为基准的位置。

起点地址(当前的停⽌位置)为1000,终点地址(定位地址)为8000时,向正⽅向进⾏移动量7000(8000-1000)的定位。

所以,当我们需要进⾏绝对式定位时,我们就需要对应的机械系统上具有地址,这也就需要⼀个基准位置,通过这个基准位置去确定机械系统上的每个位置的地址。

⽽这个基准位置,在伺服定位系统⾥称为原点。

2 两个信号在三菱的伺服定位系统⾥,有两个关于原点的关键信号:原点回归请求信号(原点复位请求标志)这个信号 ON 的时候,说明伺服系统⽬前没有原点,需要进⾏原点回归。

原点回归完成信号(原点复位完成标志)当原点回归执⾏完成时,该信号会 ON。

然后如果执⾏定位或者其他正常⽅式使得伺服电机离开原点位置时,该信号会 OFF,但是此时原点还是存在的。

台达运动控制卡 回原点 操作

<模式 21> <模式 22>

PDF 文件使用 "pdfFactory Pro" 试用版本创建

<模式 23> <模式 24>

PDF 文件使用 "pdfFactory Pro" 试用版本创建

<模式 25> <模式 26>

PDF 文件使用 "pdfFactory Pro" 试用版本创建

U16 NodeID,//站号,赋值范围:1~12。 U16 SlotID ,//SlotID,此处赋值 0。 U16 Mode,//模式,赋值范围 1~35. I32 offset,//偏移量。 U16 lowSpeed,//低速,单位:转/分,赋值范围:1~500。 U16 highSpeed,//高速,单位:转/分,赋值范围:1~2000。 F64 acc//加速时间。 ) 备注: 模式 Mode

13

标记

MDS1

Mode Selection: 值

1

Homing mode

Mode Selection:

1

DMCNET mode

12 MDS0

1

1

模式说明

回原点错误 可执行回原点动作 未定义 模式启用

{3.1.5.4}中止回原点

//中止回原点运动。 I16 PASCAL _DMC_01_escape_home_move(U16 CardNo,//卡号,赋值范围:0~15。

U16 NodeID,//站号,赋值范围:1~12。 U16 SlotID,//SlotID,此处赋值 0。

PDF 文件使用 "pdfFactory Pro" 试用版本创建

台达PLC控制伺服电机实现原点回归和定位

台达PLC控制伺服电机实现原点回归和定位原点回归是指将伺服电机的位置重新回归到设定的原点位置。

定位是

指将伺服电机移动到指定的位置。

这两个功能通常需要使用伺服电机控制

器和编码器。

首先,我们需要在台达PLC程序中设置相关的参数和变量。

例如,我

们可以设置一个变量来记录伺服电机的位置,以及一个变量来存储原点位

置的位置。

同时,我们还需要设置一个变量来指示是否需要回归到原点或

移动到指定的位置。

接下来,在PLC程序中,我们需要编写一段代码来控制伺服电机的运动。

首先,我们需要判断是否需要回归到原点或移动到指定的位置。

如果

需要回归到原点,我们可以将伺服电机移动到原点位置,并将当前位置设

置为原点位置。

如果需要移动到指定的位置,我们可以将伺服电机移动到

指定位置,并将当前位置设置为指定位置。

在代码中,我们还需考虑到伺服电机的运动速度和加减速度等参数。

这些参数可以在PLC程序中进行设置,以确保伺服电机的运动平稳和精确。

此外,在代码中,我们还可以添加一些保护措施,例如限制运动范围、错误处理等,来增强系统的稳定性和可靠性。

在实际操作中,我们还需要进行一些调试和测试。

例如,我们可以通

过监视伺服电机的位置和状态来验证系统的运行是否符合预期。

如果有异

常情况,我们可以通过调整参数或修改代码来进行调试。

总结来说,通过合理设置参数和编写PLC程序,台达PLC可以控制伺

服电机实现原点回归和定位功能。

这样可以帮助我们在自动化生产线或机

械设备中更方便地控制和操作伺服电机,提高生产效率和质量。

台达PLC各列的功能说明

台达PLC各列的功能说明台达PLC各系列的功能说明台达PLC主要包括:E系列主机;S系列主机;新增主机PM主机和SV主机。

一,E系列主机包括:EX;ES;EH21,EH2系列:优异的运算功能,内置庞大的程序与资料存储空间,支持超过200个应用指令,新增2轴直线/圆弧插补运动控制功能,并可搭配多样化的高速特殊扩充模块与功能卡,可满足各式各样要求及时反应的应用.1)主机点数:16/20/32/40/48/64/80 2)最大I/O点数:512点3)内存容量:16K Steps 4)运算执行速度:0.24us(基本指令)5)通讯接口:内置RS-232与RS-485,相容MODBUS ASCII/RTU 通讯协议,可扩充第3个通讯端口(弹性扩展功能卡;型号:DVP-F232S和DVP-F485S。

6)资料存储器:10,000字节7)档案存储器: 10,000字节该系列应用:1):200khz高速计数器和内置独立200khz脉冲输出功能(提供伺服定位指令)。

PLC机型:DVP20EH00T和DVP32EH00T;DVP40EH00R2/T2 20/32点主机支持2点200khz(Y0,Y2);40点主机支持2组AB相200khz脉冲输出(Y0,Y1)(Y2,Y3)和2点200khz脉冲输出(Y4,Y6)。

2):可连接8台模拟,温度,定位,计数器等扩展模块PID,PLC Easy Link(32站),有187条应用指令。

3):该系列支持数字,模拟,通讯,内存功能卡与资料设定器等功能。

4):内置4组硬件高速计数器,1):1相1:组数(6)频宽(10Khz)(一般型)2):1相1:组数(2/2)频宽(200khz/20Khz)3):1相2:组数(2/2)频宽(200khz/20Khz)4):2相2:组数(2/2)频宽(200khz/20Khz)5):优异的运算能力:CPU+ASIC双处理器,支持浮点运算。

6):直线/圆弧补间运动功能支持最新开发的直线/圆弧插补运动控制指令,搭配高速脉冲输出功能,可以轻易达到两轴同时动作的控制要求。

台达A伺服原点回归

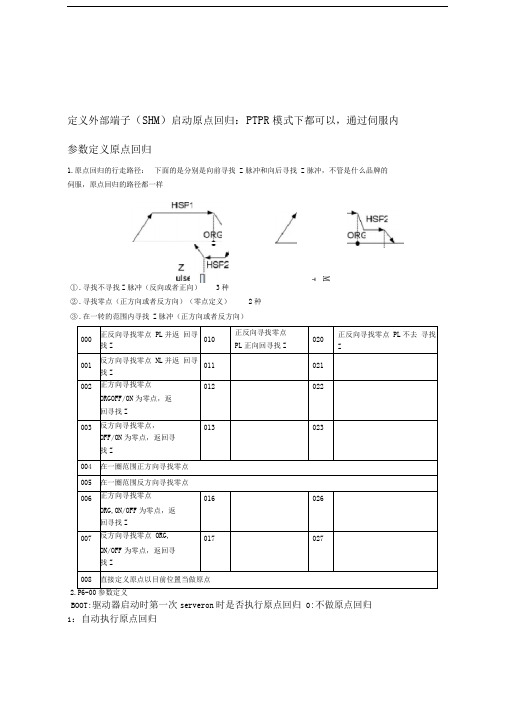

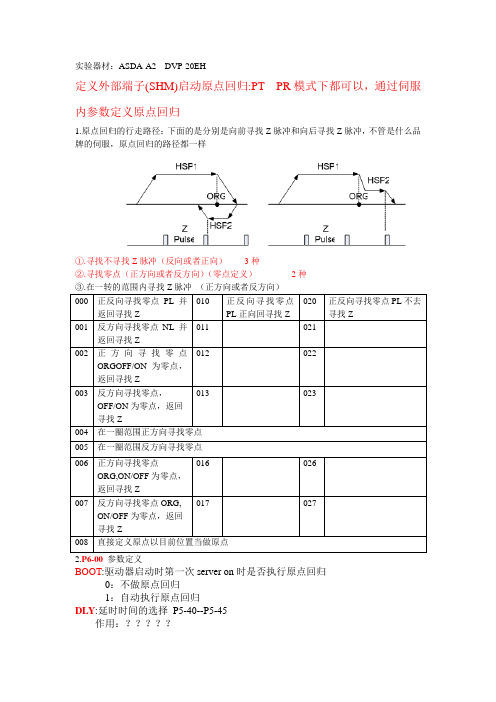

定义外部端子(SHM )启动原点回归:PTPR模式下都可以,通过伺服内参数定义原点回归1.原点回归的行走路径:下面的是分别是向前寻找Z脉冲和向后寻找Z脉冲,不管是什么品牌的伺服,原点回归的路径都一样①.寻找不寻找Z脉冲(反向或者正向)3种②.寻找零点(正方向或者反方向)(零点定义)2种③.在一转的范围内寻找 Z脉冲(正方向或者反方向)000正反向寻找零点 PL并返回寻找Z010正反向寻找零点PL正向回寻找Z020正反向寻找零点 PL不去寻找Z001反方向寻找零点 NL并返回寻找Z011 021002 正方向寻找零点ORGOFF/ON为零点,返回寻找Z012 022003 反方向寻找零点,OFF/ON为零点,返回寻找Z013 023004 在一圈范围正方向寻找零点005 在一圈范围反方向寻找零点006 正方向寻找零点ORG,ON/OFF为零点,返回寻找Z016 026007 反方向寻找零点 ORG,ON/OFF为零点,返回寻找Z017 027008 直接定义原点以目前位置当做原点BOOT:驱动器启动时第一次serveron时是否执行原点回归0:不做原点回归1:自动执行原点回归MJDLY :延时时间的选择P5-40--P5-45作用:?????DEC1/DEC2 :第一/二段回原点减速时间的选择P5-40--P5-55ACC :加速时间的选择对应到P20--P35PATH :路径的形式0:原点回归后停止1-63:原点回归后,执行指定的路径作用:可以让电机回到原点后,再移动的位置原点回归牵涉到的其它的参数:P5-05:第一段高速原点回归速度的设定P5-06:第二段高度原点回归速度的设定P1-01:01PR64个命令程序,程序C#0为零为原点回归其它的为普通用户自定义程序例子:P2-10: 101ServeronY0P2-11:108CTRGP2-11: 127SHM 启动原点回归Y1P2-12: 124ORGP原点Y2P5-04:002正方向寻找零点ORG,OFF/ON为原点,反方向寻找ZP5-05:第一段高速原点回归速度设定P5-06:第二段高速原点回归速度设定这种情况下监控C-PUU不会为0,很有可能是因为找到Z脉冲时减速停止造成的P5-04:23反方向寻找零点ORG,ON/OFF为零点P6-00:02回零完成后执行自定义程序 2这种情况下监控的C-PUU会为零上面的情况就是回零后出现不是在零点的位置,有偏差:A.A系列中的P1-47原点回归模式中可以设置拉回原点设置的选项,在A2中不提供,而是通过另一种方式实现的。

台达伺服复位参数

台达伺服复位参数引言:台达伺服是一种常用的精密控制器件,其复位参数是指在某些特定情况下,对伺服进行复位操作时所需的参数设置。

本文将介绍台达伺服复位参数的相关知识,并对其进行详细解析。

一、复位参数的定义伺服复位参数是指在对台达伺服进行复位操作时,所需设置的一些参数值。

这些参数值可以影响伺服的复位过程,使其能够按照预期的方式进行复位。

二、复位参数的作用复位参数的设置可以对伺服的复位过程进行精确控制,保证伺服在复位后能够回到初始状态,并能够正常工作。

通过合理设置复位参数,可以提高伺服的复位效果,减少可能出现的故障。

三、复位参数的设置方法设置台达伺服的复位参数可以通过以下步骤进行:1. 连接伺服与控制系统,确保通信正常。

2. 进入伺服的参数设置界面,找到复位参数设置选项。

3. 根据实际需求,调整复位参数的数值。

4. 确认设置后,保存参数并退出设置界面。

5. 断开伺服与控制系统的连接,重新连接后,伺服将按照新设置的复位参数进行复位。

四、常见的复位参数及其作用1. 复位速度:设置伺服在复位过程中的运动速度。

合理设置复位速度可以提高复位效率,减少复位时间。

2. 复位加速度:设置伺服在复位过程中的加速度。

通过调整复位加速度,可以使伺服在复位过程中平稳加速,减少可能的震动和冲击。

3. 复位位置:设置伺服复位后的目标位置。

合理设置复位位置可以确保伺服复位后能够回到预定的位置。

4. 复位偏差:设置伺服在复位过程中允许的偏差范围。

通过设置复位偏差,可以保证伺服在复位过程中不会超出预定的偏差范围,从而提高复位的准确性。

5. 复位方式:设置伺服的复位方式,如正向复位、反向复位等。

通过设置复位方式,可以使伺服按照预定的方式进行复位。

五、复位参数的注意事项在设置台达伺服的复位参数时,需要注意以下几点:1. 根据实际需求进行参数的设置,避免盲目调整参数值。

2. 在调整复位参数时,需要确保伺服与控制系统的连接正常,以保证参数设置能够成功生效。

原点回归方式

请教各位:在三菱PLC 控制伺服电机时,有时需要原点回归,但在原点回归指令ZRN 时却没有指定运行方向,但是当伺服处于原点的负方向时,它应该正转回归原点;当伺服处于原点的正方向时,它应该反转回归原点.是否在运行过程中伺服电机能判断在启动时的初始位置在原点的正反方向?楼主 发表于: 2008-07-09 22:01只看楼主 | 小 中 大fe c 原点回归引用此贴 | 举报该楼 | 收藏此贴 | 为他评分 | 添加到百度搜藏 | 收藏到QQ 书签 | 最新主题一天贼忙1 “在原点回归指令ZRN 时却没有指定运行方向,”回零方向可以在ZRN 指令执行前,将方向控制输出位Y 置位或复位1楼 发表于: 2008-07-10 14:23只看该作者 | 小 中 大fec Ic200alg327Large inventory- New,Remanufactured and Repair- All Modelsyangliu3楼 发表于: 2008-07-10 20:50只看该作者 | 小 中 大fe c级别: 牛刀小试精华主题: 0 发帖数量: 340 个 工控威望: 272 点 下载积分: 487 分 在线时间: 291(小时) 注册时间: 2006-11-12 最后登录: 2010-07-16 访问yangliu 的个人主页级别: 闯荡江湖一天贼忙原点回归的方式有多种,基本的有三种。

1 确定一个方向运动找到原点(这种适用于转盘类)2 确定一个方向,找两端其一的限位做原点。

(在PLC 里可以自己写这种程序,有的运动控制卡有这种回零方式选择)5楼 发表于: 2008-07-11 09:27只看该作者 | 小 中 大fe c精华主题: 0发帖数量: 580 个工控威望: 341 点下载积分: 5644 分在线时间: 25(小时)注册时间: 2007-11-15最后登录: 2010-07-06访问一天贼忙的个人主页6楼发表于: 2008-07-11 09:32只看该作者| 小中大f e c混灌水区的!引用此贴| 举报该楼| 收藏此贴| 为他评分| 添加到百度搜藏| 收藏到QQ书签 | 最新主题级别: 牛刀小试精华主题: 0 发帖数量: 340 个 工控威望: 272 点 下载积分: 487 分 在线时间: 291(小时) 注册时间: 2006-11-12 最后登录: 2010-07-16 访问yangliu 的个人主页yangliu一天贼忙当然,你也可以这样,不管你的工作台在那里。

伺服控制中的原点回归是什么意思?

伺服控制中的原点回归是什么意思?

在进行伺服定位操作之前一般都需要先进行原点回归,否则伺服电机可能会罢工,说是在「原点回归未完成时启动」。

那么,为什么要进行原点回归?

1、原点回归的必要性

所谓定位,就是要让伺服电机走到一个确定的位置。

这个位置可以是增量式的,也可以是绝对式的。

打个比方,我们现在在路上,我们要往前走 10 米,相当于我们的位置要往前增加十米,这个十米就是一个位置增量。

而如果我们要去这条街上某处地方的咖啡店,我们就需要知道它的确切地址,假设这条街的地址不是门牌号,而是从街的一端开始为0 米(基准位置)。

这样就能确定这条街上每个位置的地址,比如这家咖啡店的地址是这条街 100 米的位置,那么这个 100 米就是一个绝对位置,我们不管在哪一个位置,都能通过走到这条街100 米的位置找到这家咖啡店。

在定位指令里,就分为增量式的 INC 指令和绝对式的 ABS 指令。

2、增量(INC)方式

以当前停止的位置为起点,指定移动方向和移动量后进行定位。

3、绝对值(ABS)方式

定位到指定的地址,该地址是以原点为基准的位置。

所以,当我们需要进行绝对式定位时,我们就需要对应的机械系统上具有地址,

这也就需要一个基准位置,通过这个基准位置去确定机械系统上的每个位置的地址。

而这个基准位置,在伺服定位系统里称为原点。

台达伺服原点回归

实验器材:ASDA-A2 DVP-20EH定义外部端子(SHM)启动原点回归:PT PR模式下都可以,通过伺服内参数定义原点回归1.原点回归的行走路径:下面的是分别是向前寻找Z脉冲和向后寻找Z脉冲,不管是什么品牌的伺服,原点回归的路径都一样①.寻找不寻找Z脉冲(反向或者正向)3种②.寻找零点(正方向或者反方向)(零点定义)2种2.P6-00参数定义BOOT:驱动器启动时第一次server on时是否执行原点回归0:不做原点回归1:自动执行原点回归DLY:延时时间的选择P5-40--P5-45作用:?????DEC1/DEC2:第一/二段回原点减速时间的选择P5-40--P5-55ACC:加速时间的选择对应到P20--P35PATH:路径的形式0:原点回归后停止1-63:原点回归后,执行指定的路径作用:可以让电机回到原点后,再移动的位置原点回归牵涉到的其它的参数:P5-05:第一段高速原点回归速度的设定P5-06:第二段高度原点回归速度的设定P1-01:01 PR 64个命令程序,程序C#0为零为原点回归其它的为普通用户自定义程序例子:P2-10:101 Server on Y0P2-11:108 CTRG P2-11:127 SHM 启动原点回归Y1 P2-12:124 ORGP 原点Y2P5-04:002 正方向寻找零点ORG,OFF/ON为原点,反方向寻找ZP5-05:第一段高速原点回归速度设定P5-06:第二段高速原点回归速度设定这种情况下监控C-PUU不会为0,很有可能是因为找到Z脉冲时减速停止造成的P5-04:23 反方向寻找零点ORG,ON/OFF为零点P6-00: 02 回零完成后执行自定义程序2这种情况下监控的C-PUU会为零上面的情况就是回零后出现不是在零点的位置,有偏差:A.A系列中的P1-47原点回归模式中可以设置拉回原点设置的选项,在A2中不提供,而是通过另一种方式实现的。

运动控制卡回原点示意图及其代码

int Check_OriginSignal(int cardno,int axis,int mode) {if (mode==0){if(!STOP0_High[axis-1]){int bit[]={2,8,14,20};//stop0return read_bit(cardno,bit[axis-1])==0?1:0;}else{int bit[]={2,8,14,20};//stop0return read_bit(cardno,bit[axis-1])==1?1:0;}}else{if(!STOP1_High[axis-1]){int bit[]={3,9,15,21};//stop1return read_bit(cardno,bit[axis-1])==0?1:0;}else{int bit[]={3,9,15,21};//stop1return read_bit(cardno,bit[axis-1])==1?1:0;}}}int Check_LimitSignal(int cardno,int axis,int mode){if(!LMTLevel_High[axis-1]){//低电平有效if (mode){int bit[]={0,6,12,18};//LMT-return read_bit(cardno,bit[axis-1])==0?1:0;}else{int bit[]={1,7,13,19};//LMT+return read_bit(cardno,bit[axis-1])==0?1:0;}}else{//高电平有效if (mode){int bit[]={0,6,12,18};//LMT-return read_bit(cardno,bit[axis-1])==1?1:0;}else{int bit[]={1,7,13,19};//LMT+return read_bit(cardno,bit[axis-1])==1?1:0;}}}/**************************单轴回原点********************** 功能:执行单轴回原点运动参数:cardno 卡号axis 轴号(1-4)backDir 回原点方向0:正向1:负向logical0 回原点stop0设置0:低电平有效1:高电平有效logical1 回原点stop1设置0:低电平有效1:高电平有效-1:无效(不搜索Z相)homeStartV 回原点启始速度,取值范围:0-2MhomeSpeed 回原点驱动速度,取值范围:0-2MhomeAcc 回原点加速度,取值范围:0-64000searchRange 原点范围(不宜过大)searchSpeed stop0搜索速度(不宜过高)phaseSpeed Z相搜索速度(不宜过高)pulseUnit 每转脉冲返回值0:回原点成功; -1:参数错误; -2:回原点失败,(碰到限位或原点范围过小);1:回原点被中止说明:(1) 回原点分为四大步:第一步:快速接近stop0(logical0原点设置),找到stop0;第二步:慢速反向离开stop0,反向移动指定原点范围脉冲数;第三步:再次慢速接近stop0;第四步:慢速接近stop1(logical1编码器Z相).(2) 第四步可以选择是否执行,通过logical1来选择.(3) 若需多轴回原点,必须等待上一轴回原点结束后,才能执行下一轴的回原点动作.******************************************************************/int_stdcall home1(int cardno,int axis,int backDir,int logical0 ,int logical1 ,long homeStartV,long homeSpeed,long homeAcc,long searchRange,long searchSpeed,long phaseSpeed ,long pulseUnit){static MSG msg;static int nCount =0;int workstep=0,status=-1,value=-1; //步骤;驱动状态int StopSignal=0; //停止信号long longPulse =2147483647; //长脉冲,4字节上限Stop_Flag[axis-1]=0; //标记该轴开始运动if (cardno<0 || cardno >=max_card_number )return -1;//卡号判断if(axis<0||axis>4) return -1; //轴号判断if(backDir<0||backDir>1) return -1; //方向判断if(logical0 !=0 && logical0 !=1 ) return -1; //STOP0方式判断if(logical1 !=0 && logical1 !=1 && logical1 !=-1) return -1; //STOP1方式判断//搜索范围,搜索速度,每转脉冲判断if(searchRange<0||searchSpeed<0||pulseUnit<0)return -1;//设定启动,驱动,加速度if (homeStartV>=homeSpeed){homeStartV=homeSpeed;set_startv(cardno,axis,homeStartV);set_speed(cardno,axis,homeSpeed);}else{set_startv(cardno,axis,homeStartV);set_speed(cardno,axis,homeSpeed);set_acc(cardno,axis,homeAcc);}set_stop0_mode(cardno,axis,1,logical0);//设定stop0有效电平Start_Run(axis);while (TRUE){switch(workstep){case0://发送长脉冲/////////if(Check_OriginSignal(cardno,axis,0)){//已经在原点,不发送长脉冲直接反向退出StopSignal=1;//由原点引起workstep=2;break;}//////////pmove(cardno,axis,backDir?-longPulse:longPulse);workstep++;break;case1://分析是否碰到原点或限位if (backDir==1 && StopSignal==0)//负向回原点if(Check_OriginSignal(cardno,axis,0))StopSignal=1;//由stop0原点引起if (Check_LimitSignal(cardno,axis,1))StopSignal=2;//由负限位引起}if ( backDir==0 && StopSignal==0)//正向回原点{if(Check_OriginSignal(cardno,axis,0))StopSignal=1;//由原点引起if (Check_LimitSignal(cardno,axis,0))StopSignal=2;//由正限位引起}get_status(cardno,axis,&status);//驱动状态检测if (status) break;//驱动进行中,继续检测if (StopSignal==0) //未检测到正常停止信号{set_stop0_mode(cardno,axis,0,0);}if (StopSignal==2) //原点模式时,由限位引起的停止{return -2;}set_stop0_mode(cardno,axis,0,0);StopSignal=0;workstep++;break;case2://低速经过原点set_startv(cardno,axis,searchSpeed);set_speed(cardno,axis,searchSpeed);pmove(cardno,axis,backDir?searchRange:-searchRange);//搜索范围workstep++;break;case3://判断驱动结束,设置原点有效get_status(cardno,axis,&status);//判断运动是否停止if (status) break; //驱动进行中,继续读信号和状态set_stop0_mode(cardno,axis,1,logical0);//设定stop0有效电平workstep++;break;case4://低速接近原点pmove(cardno,axis,backDir?-searchRange:searchRange);workstep++;break;case5://读信号和状态if (backDir==1 && StopSignal==0)//负向回原点{if(Check_OriginSignal(cardno,axis,0))StopSignal=1;//由stop0原点引起if (Check_LimitSignal(cardno,axis,1))StopSignal=2;//由负限位引起}if ( backDir==0 && StopSignal==0)//正向回原点{if(Check_OriginSignal(cardno,axis,0))StopSignal=1;//由stop0原点引起if (Check_LimitSignal(cardno,axis,0))StopSignal=2;//由正限位引起}get_status(cardno,axis,&status);if (status) break;//驱动进行中,继续读信号和状态if (StopSignal==0 || StopSignal==2) //未检测到正常停止信号{set_stop0_mode(cardno,axis,0,0);return -2;}if(logical1==-1){//不搜索Z,回原点完成set_stop0_mode(cardno,axis,0,0);set_command_pos(cardno,axis,0);set_actual_pos(cardno,axis,0);return SUCCESSFUL;}else{if (logical1==0||logical1==1)//搜索Z相{set_stop0_mode(cardno,axis,0,0);workstep++;break;}}case6: //编码器Z相,移动与每转脉冲数等长的位移{StopSignal=0;set_startv(cardno,axis,phaseSpeed);//低速接近Z相set_speed(cardno,axis,phaseSpeed);//低速接近Z相set_stop1_mode(cardno,axis,1,logical1);//设置Stop1有效电平pmove(cardno,axis,backDir?pulseUnit:-pulseUnit);workstep++;break;}case7://判断搜索Z相信号结果{if(Check_OriginSignal(cardno,axis,1))StopSignal=1;//由STOP1引起get_status(cardno,axis,&status);if (status) break;//驱动进行中,继续读信号和状态if (StopSignal==0){//转了一圈仍然没有找到Z信号set_stop1_mode(cardno,axis,0,0);return -2;}set_stop1_mode(cardno,axis,0,0);set_command_pos(cardno,axis,0);set_actual_pos(cardno,axis,0);return SUCCESSFUL;}}if (Stop_Flag[axis-1]==1)//响应外部的停止信号,退出break;//转让控制权PeekMessage(&msg,NULL,0,0,PM_REMOVE);::TranslateMessage( &msg );::DispatchMessage( &msg );nCount++;if(6<=nCount) //每执行6次,睡眠一次{nCount=0;Sleep(1); //强制释放时间片,降低CPU占用率}}//end whileset_stop0_mode(cardno,axis,0,0);//设置STOP0为无效set_stop1_mode(cardno,axis,0,0);//设置STOP1为无效return1;}。

原点回归

1.1.1.MC_PassiveHome(原点回归指令)APIMC_ PassiveHome 原点回归指令适用机种0710MC11T 指令说明:此指令用于控制伺服电机按轴参数给定的模式和速度执行回原点动作,回原点模式和速度在轴参数设置界面中设定。

指令输入输出参数说明:参数名称参数解释数据类型可使用装置Axis(轴)伺服驱动器的站号。

UINT 常数,DExecute(执行条件)当执行条件由OFF变ON时,执行该指令。

BOOL M,I,Q,常量Position(位置)伺服原点偏移位置,单位:脉冲。

REAL 常数,DDeceleration(减速度)伺服驱动器的减速度,此参数总为正。

(单位:脉冲/秒2)REAL 常数,DDone(完成位)原点回归完成后,Done位被置位;当指令的执行条件OFF时,Done位被复位。

BOOL M,QError(错误位)如果检测到有错误,Error位被置位;当指令的执行条件OFF时,Error位被复位。

BOOL M,QErrorID(错误代码)错误码。

请参考5.3节UINT D注:1. 该指令为特殊指令,根据所选回原点模式,伺服可能需连接原点开关和极限开关。

2. 指令MC_PassiveHome正在执行时,它的执行条件(Execute)产生的上升沿不会影响它。

3. 用人机界面读写指令的减速度时,它的数值类型须设置为Double Word(Floating)。

4. 参数Position定义了伺服位置的参考零点:A 机械原点,即光电开关所在的位置Position为不同数值时,在此指令的控制下,伺服最终都会停在机械原点A处。

但是,伺服位置的参考零点却发生了变化,如下图所示。

当Position=10000时,伺服位置的参考零点在B点,A点位置为-10000;当Position=15000时,伺服位置的参考零点在C点,A点位置为-15000;当Position=-10000时,伺服位置的参考零点在D点,A点位置为10000;该指令执行成功后伺服的位置应用案例通过机构和光电开关位置选择合适的原点回归模式,当M1由OFF变ON时,运动控制器控制伺服电机运转,带动机构回到机械原点位置A.1.硬件接线注:●接线时,COM+与VDD必须短接●数位输入(DI7)功能设定为原点开关,即P2-16设为1242.原点回归模式的选择由硬件接线图可以看出:机构是以原点开关位置作为机械原点位置A;原点开关在找原点前处于低位;机构在找原点的过程中,一开始伺服运转方向是反转的;可以选择原点回归模式21来实现原点回归.在相应的轴参数设置中,原点回归设置如下:原点回归模式21第一段速度(到找到原点开关的速度,单位:转/分) 100第二段速度(找到原点开关后到机械原点的速度, 单位:转/分) 10设置的轴参数必须下载后才会生效.3.程序控制◆在M1由OFF变ON时,运动控制器控制伺服电机运转,从而带动机构回到机械原点位置A.◆当原点回归完成后,M11被置位。

台达伺服电机作往复运动方案说明

台达伺服电机作往复运动方案说明

台达伺服电机作往复运动方案说明

台达伺服电机作1800mm往复运动我用的台达伺服电机作1800mm 往复运动。

电机配1:30的'减速器带动同步带轮(带轮直径是

130mm),

如何计算所发脉冲个数,伺服电机的额定转速是3000r/m,那所发最大脉冲频率是多少呢?如何计算呢。

有公式吗

带轮直径是130mm那伺服电机带减速机输出端转一圈就是

3.14*130=376.8mm,您需要在1800的行程内做往返运动,

1800/376.8=4.7第一文库网77圈。

这里没有说明需要一趟1800mm 的时间,假设您需要10s来完成一个1800mm,那么减速机10S完成4.777圈。

减速机输出转速=4.777/10*60=28.66r/min,这个转速在3000/30=100R/min以内,所以是可行的。

伺服电机转速就是

28.66*30=859.8r/min。

您问的是脉冲频率,那就是用伺服电机的位置控制模式。

台达伺服应该是也10000ppr的分辨率,也就是走一圈要10000个脉冲。

根据驱动器里的电子齿轮比设置,假设分子分母都是1,那么控制器需要发10000个脉冲电机走一圈。

10000*859.8/60=143300HZ,也就是14K左右的频率。

如果电子齿轮比设置为2,那就需要7K左右的频率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

台达运动控制卡系统35种原点回归模式详解一,原点回归软件接口函数原点回归的软件接口函数有3条,_DMC_01_set_home_config指令负责配置原点回归的参数,需要传入的参数如下:_DMC_01_set_home_config(U16 CardNo,U16 NodeID,U16 SlotID ,U16 Mode,I32 offset,U16 lowSpeed,U16 highSpeed,F64 acc)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

//Mode是原点回归模式编号,对应1~35。

//offset是针对参考点的偏移量,单位是脉冲数。

//lowSpeed是运动轴寻找原点的速度,单位是1~500转每分。

//highSpeed是运动轴寻找参考点的速度,单位是1~2000转每分。

//acc是运动轴从零速度提高到最大速的加速时间,单位秒。

在原点回归参数配置完成后,_DMC_01_set_home_move指令负责启动原点回归的动作,需要传入的参数如下:_DMC_01_set_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

如在原点回归过程中,有某些特殊情况发生,需要停止回原点,则可以执行指令_DMC_01_escape_home_move,需要传入的参数如下:_DMC_01_escape_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

二,原点回归35种模式通过_DMC_01_set_home_config指令的Mode参数,可以根据设备需求,选用35中原点回归模式中的一种。

Mode 1:向左寻找左极限的上升沿,碰触后反向寻找第一个Z脉冲。

Mode 2:向右寻找右极限的上升沿,碰触后反向寻找第一个Z脉冲。

Mode 3:如原点开关是Off状态,则向右碰触原点开关上升沿后反向寻找第一个Z脉冲。

如原点开关是On状态,则向左碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

Mode 4:如原点开关是Off状态,则向右碰触原点开关上升沿后继续向前寻找第一个Z脉冲。

如原点开关是On状态,则向左碰触原点开关下降沿后反向寻找第一个Z脉冲。

Mode 5:如原点开关是Off状态,则向左碰触原点开关上升沿后反向寻找第一个Z脉冲。

如原点开关是On状态,则向右碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

Mode 6:如原点开关是Off状态,则向左碰触原点开关上升沿后继续向前寻找第一个Z脉冲。

如原点开关是On状态,则向右碰触原点开关下降沿后反向寻找第一个Z脉冲。

Mode 7:如原点开关是Off状态且起始位置在原点开关左侧,则向右碰触原点开关上升沿后返回,寻找第一个Z脉冲。

如原点开关是On状态,则向左碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

Mode 8:如原点开关是Off状态且起始位置在原点开关左侧,则向右碰触原点开关上升沿后继续向前寻找第一个Z脉冲。

如原点开关是On状态,则向左碰触原点开关下降沿后反向寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,碰触原点开关下降沿后反向寻找第一个Z脉冲。

Mode 9:如原点开关是Off状态且起始位置在原点开关左侧,则向右碰触原点开关下降沿后反向寻找第一个Z脉冲。

如原点开关是On状态,则向右碰触原点开关下降沿后反向寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,碰触原点开关上升沿后继续向前寻找第一个Z脉冲。

Mode 10:如原点开关是Off状态且起始位置在原点开关左侧,则向右碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

如原点开关是On状态,则向右碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,碰触原点开关上升沿后反向寻找第一个Z脉冲。

Mode 11:如原点开关是Off状态且起始位置在原点开关右侧,则向左碰触原点开关上升沿后返回,寻找第一个Z脉冲。

如原点开关是On状态,则向右碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触左限位上升沿后返回,碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

Mode 12:如原点开关是Off状态且起始位置在原点开关右侧,则向左碰触原点开关上升沿后继续向前寻找第一个Z脉冲。

如原点开关是On状态,则向右碰触原点开关下降沿后反向寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触右限位上升沿后返回,碰触原点开关下降沿后反向寻找第一个Z脉冲。

Mode 13:如原点开关是Off状态且起始位置在原点开关右侧,则向左碰触原点开关下降沿后反向寻找第一个Z脉冲。

如原点开关是On状态,则向左碰触原点开关下降沿后反向寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触左限位上升沿后返回,碰触原点开关上升沿后继续向前寻找第一个Z脉冲。

Mode 14:如原点开关是Off状态且起始位置在原点开关右侧,则向左碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

如原点开关是On状态,则向左碰触原点开关下降沿后继续向前寻找第一个Z脉冲。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触左限位上升沿后返回,碰触原点开关上升沿后反向寻找第一个Z脉冲。

Mode 15:保留。

Mode 16:保留。

Mode 17:向左寻找左极限的上升沿,碰触后反向寻找下降沿。

Mode 18:向右寻找右极限的上升沿,碰触后反向下降沿。

Mode 19:如原点开关是Off状态,则向右碰触原点开关上升沿后反向寻找下降沿。

如原点开关是On状态,则向左寻找原点开关下降沿。

Mode 20:如原点开关是Off状态,则向右寻找原点开关上升沿。

如原点开关是On状态,则向左碰触原点开关下降沿后反向寻找上升沿。

Mode 21:如原点开关是Off状态,则向左寻找原点开关上升沿后反向寻找下降沿。

如原点开关是On状态,则向右寻找原点开关下降。

Mode 22:如原点开关是Off状态,则向左寻找原点开关上升沿。

如原点开关是On状态,则向右碰触原点开关下降沿后反向寻找上升沿。

Mode 23:如原点开关是Off状态且起始位置在原点开关左侧,则向右碰触原点开关上升沿后返回,寻找下降沿。

如原点开关是On状态,则向左寻找原点开关下降沿。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,寻找原点开关下降沿。

Mode 24:如原点开关是Off状态且起始位置在原点开关左侧,则向右寻找原点开关上升沿。

如原点开关是On状态,则向左碰触原点开关下降沿后反向寻找上升沿。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,碰触原点开关下降沿后反向寻找上升沿。

Mode 25:如原点开关是Off状态且起始位置在原点开关左侧,则向右碰触原点开关下降沿后反向寻找上升沿。

如原点开关是On状态,则向右碰触原点开关下降沿后反向寻找上升沿。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,寻找原点开关上升沿。

Mode 26:如原点开关是Off状态且起始位置在原点开关左侧,则向右寻找原点开关下降沿。

如原点开关是On状态,则向右寻找原点开关下降沿。

如原点开关是Off状态且起始位置在原点开关右侧,则向右碰触右限位上升沿后返回,碰触原点开关上升沿后反向寻找下降沿。

Mode 27:如原点开关是Off状态且起始位置在原点开关右侧,则向左碰触原点开关上升沿后返回,寻找下降沿。

如原点开关是On状态,则向右寻找原点开关下降沿。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触左限位上升沿后返回,寻找原点开关下降沿。

Mode 28:如原点开关是Off状态且起始位置在原点开关右侧,则向左寻找原点开关上升沿。

如原点开关是On状态,则向右碰触原点开关下降沿后反向寻找上升沿。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触右限位上升沿后返回,碰触原点开关下降沿后反向寻找上升沿。

Mode 29:如原点开关是Off状态且起始位置在原点开关右侧,则向左碰触原点开关下降沿后反向寻找上升沿。

如原点开关是On状态,则向左碰触原点开关下降沿后反向寻找上升沿。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触左限位上升沿后返回,寻找原点开关上升沿。

Mode 30:如原点开关是Off状态且起始位置在原点开关右侧,则向左寻找原点开关下降沿。

如原点开关是On状态,则向左寻找原点开关下降沿。

如原点开关是Off状态且起始位置在原点开关左侧,则向左碰触左限位上升沿后返回,碰触原点开关上升沿后反向寻找下降沿。

Mode 31:保留。

Mode 32:保留。

Mode 33:向左寻找第一个Z相脉冲。

Mode 34:向右寻找第一个Z相脉冲。

Mode 35:将当前位置作为原点复归位置。

--Flag Shang台达机电事业部, 应用技术中心- - The End - -。