450t铸造起重机大车运行机构车轮组承载能力分析及评估

450t

1 2 主梁 质量 要求 .

该 桥 式起 重 机 系 通 过 两 台 1 5 2 0 m 起 重 4 / 0 m x2

铰 式 联 接 起 重 机

在制 造 过程 中 对 单 根 主 梁 的 制 造 质 量 要 求 非 常 严 格 : 在其 并 车 后 , 求 两 台 大 车 的 四 根 主 梁 同一 截 面 的上 要

拱 差控 制 在 3 m 以内 ; 车对 角线 公 差控 制 在 1 m m 并 0m

以内 。 该 起 重 机 主 梁 结

机 并 车 后 实 现 主 起 升

重 量 为 4 0 t, 台起 5 两 重 机并 车 采 用 联 接 梁

构 属于 偏 轨 箱 形 梁 , 下盖板 为“ 腹” , 鱼 式 分 五 块 拼 接 。主 梁 全

庭

铰 座

技 术 要求 都 比较 严格 , 其 对 主要 焊 缝 质 量 及 外 观 质 尤 量要求较 高 。我们 通 过在 工 艺 及制 造 上 的 努力 , 焊 缝 使

质量达 到 了设 计要 求 , 顺利 地 完成合 作生 产 , 明我们 有 表 能 力制 造 高水 平 的 大型 起 重 机 设 备 。本 文就 偏 轨 箱 形 梁 重要 焊缝 的工 艺改 进 及质 量 控 制进 行 简要 的阐述 。 1 4 0 t 式起 重 机 的结 构 特 点和 质量 要 求 简 介 5 桥 1 1 4 0 t 式 起重 机 的 结 构特 点 . 5 桥

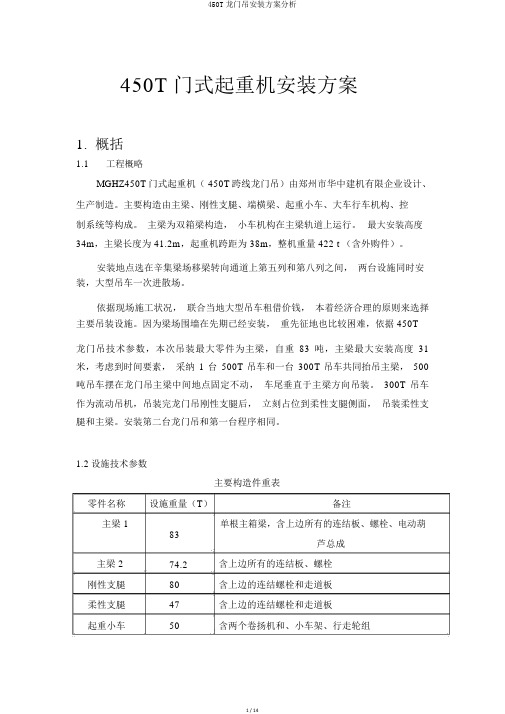

450T龙门吊安装方案解析

450T 门式起重机安装方案1.概括1.1工程概略MGHZ450T门式起重机( 450T跨线龙门吊)由郑州市华中建机有限企业设计、生产制造。

主要构造由主梁、刚性支腿、端横梁、起重小车、大车行车机构、控制系统等构成。

主梁为双箱梁构造,小车机构在主梁轨道上运行。

最大安装高度34m,主梁长度为 41.2m,起重机跨距为 38m,整机重量 422 t (含外购件)。

安装地点选在辛集梁场移梁转向通道上第五列和第八列之间,两台设施同时安装,大型吊车一次进散场。

依据现场施工状况,联合当地大型吊车租借价钱,本着经济合理的原则来选择主要吊装设施。

因为梁场围墙在先期已经安装,重先征地也比较困难,依据 450T龙门吊技术参数,本次吊装最大零件为主梁,自重83吨,主梁最大安装高度31 米,考虑到时间要素,采纳1台500T吊车和一台300T吊车共同抬吊主梁,500吨吊车摆在龙门吊主梁中间地点固定不动,车尾垂直于主梁方向吊装。

300T吊车作为流动吊机,吊装完龙门吊刚性支腿后,立刻占位到柔性支腿侧面,吊装柔性支腿和主梁。

安装第二台龙门吊和第一台程序相同。

1.2设施技术参数主要构造件重表零件名称设施重量(T)备注主梁 183 单根主箱梁,含上边所有的连结板、螺栓、电动葫芦总成主梁 2 74.2 含上边所有的连结板、螺栓刚性支腿80 含上边的连结螺栓和走道板柔性支腿47 含上边的连结螺栓和走道板起重小车50 含两个卷扬机和、小车架、行走轮组大车台车12 单台机共 4个其余附件35 含走道板、操作室、吊具、钢丝绳等其余附件设施主要技术参数表序号项目参数备注1 整体尺寸17.3*42.8*33.3 长*宽*高2 提高行程28 米净空3 工作同意最狂风力等级7 级4 大车最大轮压36 吨5 额定所有安装功率165 千瓦6 适应纵坡正负 1.5%7 额定起重量450 吨8 总重量 422 吨1.3 工期安排单台设施施工工期安排表序号项目工期(天)备注1 设施进场 42 主要构造件防腐103 刚性支腿地面安装 14 柔性支腿地面安装 15 主梁地面安装 36 大车台车摆放 17 地锚准备 18 刚性支腿安装0.59 柔性支腿安装0.510 主梁抬吊0.511 起重小车安装0.512 附件安装 113 吊具安装 114 整机试车调试 3共计28考虑到工期叠加要素,两台吊车的安装工期为 45天,不含进场和防腐办理时间。

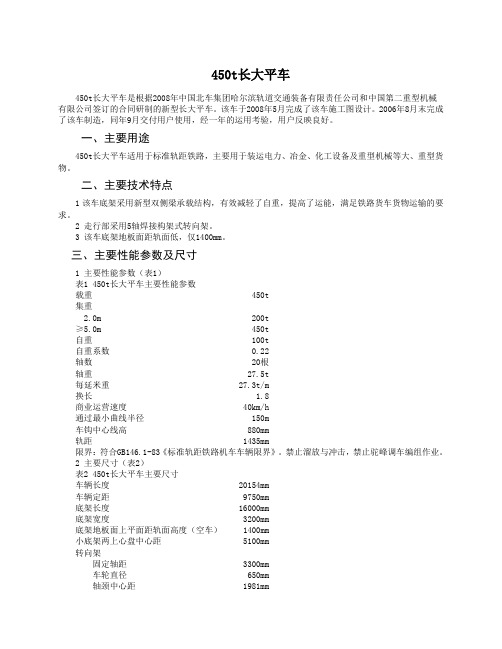

450吨长大平车

450t长大平车450t长大平车是根据2008年中国北车集团哈尔滨轨道交通装备有限责任公司和中国第二重型机械有限公司签订的合同研制的新型长大平车。

该车于2008年5月完成了该车施工图设计。

2006年8月末完成了该车制造,同年9月交付用户使用,经一年的运用考验,用户反映良好。

一、主要用途450t长大平车适用于标准轨距铁路,主要用于装运电力、冶金、化工设备及重型机械等大、重型货物。

二、主要技术特点1 该车底架采用新型双侧梁承载结构,有效减轻了自重,提高了运能,满足铁路货车货物运输的要求。

2 走行部采用5轴焊接构架式转向架。

3 该车底架地板面距轨面低,仅1400mm。

三、主要性能参数及尺寸1 主要性能参数(表1)表1 450t长大平车主要性能参数载重 450t集重2.0m 200t≥5.0m 450t自重 100t自重系数 0.22轴数 20根轴重 27.5t每延米重 27.3t/m换长 1.8商业运营速度 40km/h通过最小曲线半径 150m车钩中心线高 880mm轨距 1435mm限界:符合GB146.1-83《标准轨距铁路机车车辆限界》。

禁止溜放与冲击,禁止驼峰调车编组作业。

2 主要尺寸(表2)表2 450t长大平车主要尺寸车辆长度 20154mm车辆定距 9750mm底架长度 16000mm底架宽度 3200mm底架地板面上平面距轨面高度(空车) 1400mm小底架两上心盘中心距 5100mm转向架固定轴距 3300mm车轮直径 650mm轴颈中心距 1981mm下心盘最低点距轨面自由高 913mm 弹簧静挠度空车 13mm重车 41.5mm 四、主要结构及材料2.3 A型转向架该车采用两台A型5轴焊接构架式转向架。

其主要由构架、轮对、轴箱悬挂装置及基础制动装置等部6 –下心盘7 - 削薄轮对8 - 基础制动装置9 - 车钩缓冲装置 10 –下旁承A型转向架2.4 B型转向架该车采用两台A型5轴焊接构架式转向架。

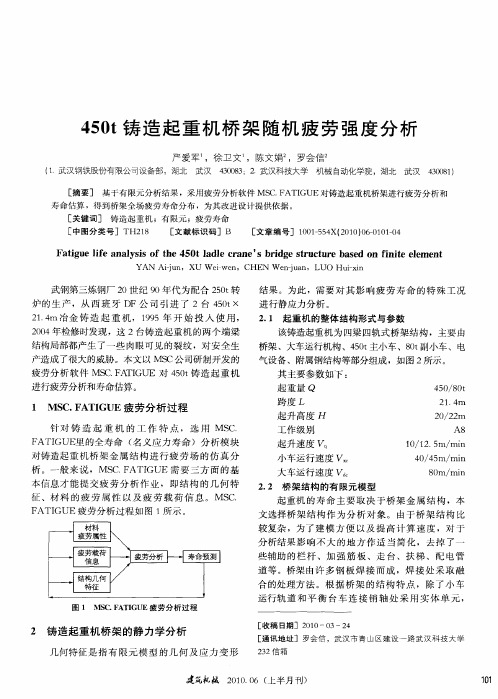

450t铸造起重机桥架随机疲劳强度分析

[ 稿 日期 ] 2 1 —0 —2 收 00 3 4 [ 讯 地 址 ] 罗会 信 ,武 汉 市 青 山 区建 设 一 路 武 汉 科 技 大 学 通 22信 箱 3

建筑札械 21.6( 000 上半月刊Hale Waihona Puke 1 0 1设计计算

DE I S GN & CA GU TI L LA ON

结 果 。为此 ,需要 对 其 影 响疲 劳 寿 命 的特 殊 工 况 进 行静应 力分 析 。 2 1 起 重机 的整体 结构 形式 与参数 . 该 铸造起重 机为 四梁 四轨 式桥 架结 构 ,主要 由 桥架 、大车运行 机构 、4 0 主小车 、8 t P , 5t 0 J车、电 g

疲 劳分 析 软 件 MS F T G C A I UE 对 4 0 铸 造 起 重 机 5t

进行疲 劳分析和 寿命估 算 。

1 MS . A I U C F T G E疲 劳 分 析 过 程

针 对 铸 造 起 重 机 的 工 作 特 点 ,选 用 MS . C F I AT GUE 的全寿 命 ( 义应 力 寿命 )分 析 模 块 里 名 对铸 造起 重 机 桥 架 金 属 结 构 进 行 疲 劳 场 的仿 真 分

析 。一般 来 说 ,MS . ATI CF GUE需 要 三 方 面 的 基

起 升 高度 H

工 作级别 起 升速度 Vq

2 /2 0 2 m

A8 1/ 2 5 mi 0  ̄ . m/ n

小 车运行 速 度 V 大 车运行 速度 Vd 。

2 2 桥 架 结构 的有 限元模型 .

YAN Aiu ,XU e we ,CHE e  ̄ a ,L i i -n ] W i n N W n u n UO Hu— n x

最新450t门式起重机技术规格书

450t门式起重机技术规格书450T门机技术规格书本起重机具有升降、翻身、抬吊和运移等功能,用于船台上船体的制作。

起重机的主梁上共有二台小车,上小车的额定起重量为2*150t,下小车主钩的额定起重量为250t,副钩的额定最大起重量20t。

当上小车与下小车合作时可在主梁跨中的任何位置将300t重的船体分段进行空中翻身。

当上下小车相距15m抬吊时,上下小车联合起吊最大起重量为450t,驾驶室安装在上小车,并随上小车一起移动,可通过上小车平台及斜梯进入到驾驶室。

一、起重机的机型:450tX71m造船门式起重机是上下小车型的大跨度大起升高度的起重机。

整台起重机主要由金属结构、机械设备和电气控制装置三大部分所组成。

金属结构主要由主梁、刚性支腿、柔性支腿、下横梁、小车供电支架,小车的行走轨道,柔性支腿上的扶梯栏杆,主梁上的扶梯栏杆和移动驾驶室、维修吊等构件组成。

机械设备上有两台小车、小车的运行机构、两台小车的供电装置,起重机的大车运行机构、起重机的防风夹轨器和锚定装置,起重机的供电装置等。

电气控制装置则包括电梯、驾驶室内的联动台,安装在驾驶室内的小车主起升机构的起重量显示器,各机构的电气控制屏,电阻器和整台起重机的电气控制线路等。

各机构的电气控制屏,电阻器等均布安装在驾驶室和支腿上部的电气房内。

另外,本起重机还设有超载保护、风速风向仪及各机构的限位显示等安装保护装置。

本起重机主梁采用梯形双梁结构,在二根主梁的上表面布置了两小车行驶的轨道及轨道压板,下小车可在上小车的下面来回自由的穿过。

上下小车在各自的轨道上行驶。

主梁的一端与箱形的刚性支腿采用焊接连接。

刚性支腿为倒立的T形,采用整体式箱型结构。

刚性支腿的下方与大车行走机构采用铰接支座铰接,电缆卷筒则根据需要布置在刚性腿的内侧或外侧。

主梁的另一端与管形的柔性支腿连接。

柔性支腿为人字形,它由两根倾斜的圆管和下横梁所组成。

柔性支腿的上方通过一个柔性铰支座与主梁的下方柔性连接,支腿的下方则通过其下横梁两端下方的铰接支座铰接座落在行走机构的大平衡梁上。

铸造起重机的设计

第1章前言铸造起重机是桥式起重机的一种,是冶金厂的专用起重设备,主要为炼钢厂转炉或电炉服务,用于吊运熔化金属,具有工作频繁、负荷作业率高、工作条件恶劣、速度高等特点。

1铸造起重机的分类铸造起重机按工艺流程可分为两类:将铁水罐从铁水车或混铁炉前的地坑(或地面)里吊起并将铁水倒入转炉的称兑铁水用铸造起重机;将转炉钢水运到铸锭坑或浇入连铸机的称铸锭用或连铸用铸造起重机。

兑铁水的铸造起重机的特点:(1)低于地面的地坑里挂起铁水罐,因此起升高度比较大。

(2)工作要比铸锭或连铸用铸造起重机频繁。

(3)装炉时,转炉内会放出大量含有粉尘的高温气体和铁合金粉尘,有时会直接遭受火焰幅射或烘烤,所以对起重机的防尘、防热、防火焰等都提出了极严格的要求。

铸锭用铸造起重机的特点:(1)起升高度没有兑铁水铸造起重机高。

(2)工作没有兑铁水铸造起重机繁重。

(3)长时间经受来自盛在钢水包内的铁水、钢水的幅射,所以对起重机的防幅射要求高。

2铸造起重机的特征对于铸造起重机主起升机构除了应满足一般起重机技术要求外,还应满足以下几点特殊要求:(1)主起升机构采用双电机驱动,当其中一台突然损坏时,要求另一台在短时间内能承担全部工作,以便将钢包吊运到安全地点,或者一台电机以一半的起升速度继续工作。

(2)两套独立的驱动机构,每套驱动机构装置中,必须装有两套制动器,若其中一套发生故障,另一套应能承担全部制动工作。

(3)龙门吊钩组的升降必须保持平衡,不得发生倾斜,以防钢水溢出。

(4)钢丝绳系统由四根钢丝绳组成,每组两根钢丝绳缠绕系统中设有平衡臂,保证钢丝绳受力均匀。

另外在工作中万一有一根或相对位置上的两根发生破断,其余的钢丝绳能支承载荷,而不会造成吊钩平衡横梁倾斜或坠落。

(5)吊钩在两个方向自由摆动,在设计中板钩与横梁之间增设吊叉,以避免在大车运行机构起、制动时吊钩承受异常的侧向载荷。

(6)电控设备密封防尘,隔热降温。

将电气设备设置在主梁内,并加隔热层以防幅射热,并在电气室内增设冷风机进行降温,确保电气元件的使用寿命。

450t门式起重机使用说明书全解

一、概述二、工作条件三、主要技术参数与工作性能四、主要构造五、电气系统六、安全保护装置七、操作注意事项八、维护说明九、随机维修工具十、易损件清单十一、验收和质量保证十二、附图、概述450t门式起重机是为200〜350km/h铁路客运专线而设计的,二台450t门机联合作业,能完成24m 32m预制双线整孔预应力箱形混凝土梁跨线移梁运输,能在预制场装车区内将混凝土梁装载到桥面运梁车上,能满足不同长度运梁车装车功能。

起升机构和走行机构采用变频技术,整机采用PLC控制,大车走行采用双轨走行方案。

该机额定起重量为450t,净跨度为36m起升高度28m二、工作条件1 •工作海拔高度w 2000m2 .工作环境温度-20 C〜+50C3 •允许风力:6级(工作状态)11级(非工作状态)4. 能夜间工作并具有安全的防雷电设施三、主要技术参数与工作性能1 .起重量:450t ;2 .跨度:38m;3 .起升高度:28m4 .主起升速度:重载0〜0.5m/min,空载0〜1.0m/min ;5 .小车运行速度:重载0〜2m/min,空载0〜6m/min;6 .大车运行速度:重载0〜5m/min,空载0〜10m/min;7 .起重小车轨距: 2.2m,小车轮压:32t ;8.起重大车轨距:38m,大车轮压:36t ;9. 起重机自重:340t;10. 起重机外形尺寸:长42mx宽17.5m x高38m11. 整机功率:150kW12 .电源:三相五线制,交流380V、50Hz;13 .整机稳定性安全系数:沿大车走行轨道方向 1.6 ;14. 走行机构和主起升机构均采用变频技术,整机采用PLC控制;15. 制动系统:大车走行和小车走行采用电磁盘式制动器;起升卷扬机为确保作业安全,在高速轴端采用电力液压块式制动器,同时在低速轴端采用液压失效保护制动器;16. 试验载荷:静载加载到额定载荷的 1.25倍,动载加载到额定载荷的1.1倍。

起重机械安全技术性能评估分析

起重机械安全技术性能评估分析引言起重机械是工业生产中常用的设备之一,广泛应用于各种起重作业场所。

起重机械的安全性能对于保障工作人员和设备的安全至关重要。

本文将对起重机械的安全技术性能进行评估分析,以提供参考和指导。

1. 功能性能分析起重机械的功能性能是指其能够按照设计要求,完成各类起重作业任务的能力。

功能性能的评估主要包括以下几个方面:1.1 承载能力分析承载能力是指起重机械能够承受的最大负荷。

在评估承载能力时,需要考虑起重机械的结构设计、材料强度、吊钩、绳索等元件的安全性能,同时需要根据工作环境和需求,确定承载能力的要求。

1.2 工作范围和高度分析工作范围和高度是指起重机械能够覆盖的水平距离和垂直高度。

在评估工作范围和高度时,需要考虑吊臂、液压升降装置、行走轮等元件的安全性能,并根据工作环境和需求确定工作范围和高度的要求。

1.3 控制性能分析控制性能是指起重机械在运行过程中控制动作的准确性和可靠性。

在评估控制性能时,需要考虑控制系统的设计和质量、传感器的准确性、操纵装置的灵活性等因素,并根据工作任务的要求,确定控制性能的要求。

2. 结构性能分析起重机械的结构性能是指其结构设计的科学性和合理性。

结构性能的评估主要包括以下几个方面:2.1 结构强度分析结构强度是指起重机械在工作过程中能够承受外部荷载和自身重力的能力。

在评估结构强度时,需要考虑起重机械的材料强度、连接件的可靠性、焊接质量等因素,并根据工作条件和要求,确定结构强度的要求。

2.2 结构稳定性分析结构稳定性是指起重机械在工作过程中不发生失稳的能力。

在评估结构稳定性时,需要考虑起重机械的支撑结构、重心位置、工作环境等因素,确保起重机械在工作过程中保持稳定。

2.3 结构可靠性分析结构可靠性是指起重机械在工作过程中不发生失效的能力。

在评估结构可靠性时,需要考虑起重机械的设计合理性、材料的可靠性、连接件的可靠性等因素,并根据工作条件和要求,确定结构可靠性的要求。

450T吊车负荷试验方案

华能布尔津托洪台风电场一期49.5MW工程履带吊负荷试验方案中国能建安徽电建一公司450吨吊车负荷试验方案一、前言部分1.编制说明现根据相关技术资料及技术标准和规范,特编制该施工方案,用于指导及监控管理整个施工全过程。

2.编制依据1)《电力建设安全工作规程》2)QUY450履带式起重机使用手册3)QUY450履带式起重机起重性能表二、工程概况及特点华能布尔津托洪台风电场一期49.5MW工程位于新疆维吾尔自治区布尔津县。

本期规划总装机容量为49.5MW,明阳1.5MW风机,拟装机33台,由华能新疆能源开发有限公司筹建。

风机轮毂中心高度65米,风电场内道路路面宽度4米,道路坡度小于10%(小于6°)。

卸货用的吊具由建设单位提供,专用工具在使用完毕后应当归还给发包人。

吊装平台面积为40米×50米。

三、危险点分析1)、起重机支车不稳2)、吊物捆绑不牢3)、吊物超载四、实验方案1、履带吊1、负荷试验参数2、作业准备2.1吊车组装完成后,按规程要求做最大幅度和最小幅度两个工况下的额定静负荷和动态负荷试验。

本工程吊车为450吨中联重工履带式吊车,主臂84米,副臂12米。

后配重160吨。

2.2准备好试验重物,试验重物的的重量=负荷试验荷重。

试验重物重量85吨。

3、作业程序3.1静负荷试验目的是检验起重机构架的强度和刚度。

在做静负荷试验前,应先做额定负荷试验,吊机先对试验重物缓慢试吊几次,检查人员要仔细观察,确认无问题后再吊起离开地面100mm,静止悬挂10min,经检查确认无异常现象,即可进行该工况下的额定起重量 1.25倍的静负荷试验,试验方法同前,当悬空10min卸去荷载后,起重机构架不应有永久变形即为静负荷试验合格。

3.2动负荷试验动负荷试验是在静负荷试验合格后再进行检验起重机各转动部分的运行情况是否正常。

试验荷重为该工况下额定起重量的1.1倍,起重机吊起试验重物反复提升、下降、旋转,此过程中各部的运行情况正常良好,则确认合格。

450t铸造起重机主梁端部开裂原因分析及改进

69中国设备工程Engineer ing hina C P l ant中国设备工程 2018.08 (下)1 450t 铸造起重机结构及裂纹介绍武钢第三炼钢厂钢水接受跨2#450t 铸造起重机主要用于在钢水跨将钢水吊运至连铸回转大包台上,承受300 t 钢水转运工作。

该机整体结构形式为四梁六轨式,属于特大吨位铸造起重机。

其四根主梁上铺设六根轨道,副小车占用内侧两根轨道,在两根内主梁内侧腹板上方铺设的轨道上运行;主小车占用四根轨道,在外主梁内侧腹板上方和内主梁外侧腹板上方铺设的轨道上运行。

内外主梁之间用铰轴连接,两根内主梁之间用连杆连接,结构简图如图1所示。

1.内主梁2.外主梁3.主小车4.副小车5.主起升机构图1 450t 铸造起重机结构简图由于该起重机工作频繁,承载重,需要定期进行专门的安全检查。

近一段时间,对上述起重机桥架金属结构进行无损探伤时,发现主梁主腹板端部与端梁的连接处出现了严重的疲劳裂纹,威胁着该起重机的安全生产。

图2为该裂纹的现场实拍照片及其裂纹部位尺寸示意图。

图2 主梁端部裂纹及示意图2 现场测试为了分析该裂纹产生的原因,以便有针对性地加固处理,特对该起重机金属结构的危险部位进行了现场的应力测试。

2.1 测点布置应力信号采用电阻应变片来测取,其贴片位置如图3所示,其中1#、2#、3#应变片组成一个应变花,用于测取外主梁南端的应力状况,4#应变片位于主梁跨中下盖板处,用于测取主梁跨中的正应力,5#、6#位于主梁北端,分别与1#、3#相对应便于比较。

图3 应变片布置示意图2.2 应力测试结果及分析带负载测试是在该起重机正常工作状态下进行的。

大、小车分别做相应的运动,到达钢水罐存放位置,吊起钢水罐(450t),再次分别运动。

整个工况下主梁端部动态等效应力和剪应力信号如图4所示(调零位置:主小车位于桥架北端)。

从图中可以看出:整个历程中最大值出现在起重机做复合运动时,负载主小车位于南极限瞬间,此时,等效应力稳定值达到57.8MPa,剪切应力稳定值达到55.5MPa,考虑到动态效应,最大等效应力达到73.4MPa,最大剪切应力达到70.8MPa。

450吨吊车梁的内力研究

T = y a. = 15 X 13 ×1. 4 = 2 . 7k q , . . 50 73 N

中蓄 挂

式中: ——标准横向水平力 ,k N; _ 横向的水平力 ,k N;

l

0OOO OI OO I 『 OOOO 0oo0

根据公式 ( )和公式 ( )计算出各种吊车梁 ,在各种情况的受力情况 , 1 2 计算结果见表 3 。

表 3 最大弯矩 和最大剪力

22 求最 大剪 力 .

以 3 0m长 的吊车梁为例 ,当上 去两台吊车,2 O个 轮作用 时,吊车

梁所受 剪力 最大 ,此 时 ,车 的左轮 处 于梁 的最 左边 ( A点 ) 即 ,如 图 2所 示 。以此 类 推 ,根 据 公 式 ( ) 1 ,计

水平力和竖向力的比值为 026 .8 。

2 吊车梁 的弯矩和剪力计算

吊车总长为 2. 14m,两 台相邻吊车 的距离控制 在 5m。计算时 ,每个轮的轮压为 50k 。最危险的 6 N

情况是 吊车合力作用点距离一端为 口时的情况 ,如图

l所示 。

收 稿 日期 :20 -60 0 60 -3

3 其 它各 种最大弯矩计算

3 1 计 算强 度时 ,跨 中最大水 平弯 矩 ‰ . 水平 力 和竖 向力 的 比值 为 0086 .2 。

=

0. 2 c 0 86 M

() 3

32 计 算疲劳 时 ,跨 中最 大竖 向弯矩 .

,疲劳 因子 为 15 。 .4

M t a = ×

容。鞍山钢铁公 司对第三炼钢厂进行易地改造 , 对新厂房中的吊车梁进行了设计 ,为提高生产率 , 使用起

重为 40吨的吊车。这种大吨位 、大跨度的吊车梁现在 国内还没有建造实例 ,因此 ,为了生产的安全性 , 5 保证 吊车梁的使用寿命 ,根据厂房的实际结构和生产的工艺条件 ,设计 出 3 0m、2 7m、2 4m、2 1 m、1 8

起重机械安全技术性能评估分析

物业管理,是指业主通过选聘物业服务企业,由业主和物业服务企业按照物业服务合同约定,对房屋及配套的设施设备和相关场地进行维修、养护、管理,维护物业管理区域内的环境卫生和相关秩序的活动。

居住物业是指具备居住功能、供人们生活居住的建筑,包括住宅小区、单体住宅楼、公寓、别墅、度假村等;当然也包括与之相配套的共用设施、设备和公共场地。

物权法规定,业主可以自行管理物业,也可以委托物业服务企业或者其它管理者进行管理。

下面一起看下为大家整理的物业管理制度文章。

起重机械的安全技术性能评估分析本文分析了疲劳裂纹产生的原因及其危害,论述了建筑起重机械的安全技术性能评估的重要性,并介绍了建筑起重机械的安全技术性能评估的方法和结论。

建筑施工起重机械(塔式起重机、施工升降机等)是以间歇、短时、重复的工作方式,通过吊钩、吊笼等取物装置,对重物进行起升、下降或水平移动的机械设备。

建筑施工起重机械工作中,其金属结构和各工作机构的主要受力部件受到频繁的拉伸、压缩、弯曲、扭曲、剪切、摩擦等力的作用,这种交变载荷也可称为疲劳载荷,其应力循环次数较大,各主要受力部件容易产生疲劳损伤,这是一种疲劳失效现象。

发生疲劳失效时一般没有明显的塑性变形,它总是发生在局部高应变区内。

当这种局部高应变区中的峰值应力超过材料的屈服强度时,晶粒之间发生了滑移和位错,逐渐产生了微裂纹。

这种微裂纹不断扩展,形成了宏观的疲劳裂纹。

金属结构的各弦杆、拉杆、撑杆等部件由于运输、拆装、存放等不当,也容易产生塑性变形;其旋转部分和运动装置,由于磨损会导致有效受力截面的减小;此外,建筑施工起重机械都在露天工作,经常承受风吹、日晒和雨淋,其金属结构部分随着使用年限的增加,如果保养不当,其腐蚀程度也会与日俱增。

金属结构和各工作机构的疲劳程度、变形、磨损程度和腐蚀程度,均严重影响其安全技术性能。

其影响程度与该建筑起重机械使用时的利用等级、载荷状态、使用环境、存放环境和使用年限有关。

450t落下孔车侧承梁横向稳定性提高对策

450t落下孔车侧承梁横向稳定性提高对策

魏志军;朴明伟;魏宏亮;兆文忠

【期刊名称】《大连交通大学学报》

【年(卷),期】2008(029)005

【摘要】为了分析D45型450t落下孔车侧承梁横向稳定性,利用模板建模技术建立了刚柔耦合整车模型.针对侧承梁间拉杆布置方案的合理性,进行了多种曲线通过仿真对比分析.由于车体存在一定程度侧倾,侧承梁在重物的横向分力作用下产生横向挠度变形,如大超高140mm曲线通过时最大挠度变化为25.4mm.尽管C组"八字"形拉杆对侧承梁横向刚度贡献最大,但是其肩座出现了比较大的受力情况,这与首次载运监测数据是一致的,因此,建议对C组拉杆肩座处采取必要的局部增强措施.【总页数】5页(P12-16)

【作者】魏志军;朴明伟;魏宏亮;兆文忠

【作者单位】大连交通大学机械工程学院,辽宁,大连,116028;齐齐哈尔铁路车辆(集团)公司技术中心,黑龙江,齐齐哈尔,161000;大连交通大学机械工程学院,辽宁,大连,116028;齐齐哈尔铁路车辆(集团)公司技术中心,黑龙江,齐齐哈尔,161000;大连交通大学机械工程学院,辽宁,大连,116028

【正文语种】中文

【中图分类】U273;U270.11

【相关文献】

1.450t落下孔车侧承梁钢结构工艺研究 [J], 崔清涛;王秀伦

2.DK36A型落下孔车侧承梁组成制造工艺分析 [J], 孙海双

3.350 t落下孔车侧承梁制造技术研究 [J], 张景伟

4.DK36A型落下孔车侧承梁的强度和刚度分析 [J], 葛锋;牛琳璇;闫海军

5.世界铁路载重量最大的落下孔式货车——D45型450t落下孔车成功运输中国一重集团公司5m轧机机架 [J], 田葆栓

因版权原因,仅展示原文概要,查看原文内容请购买。

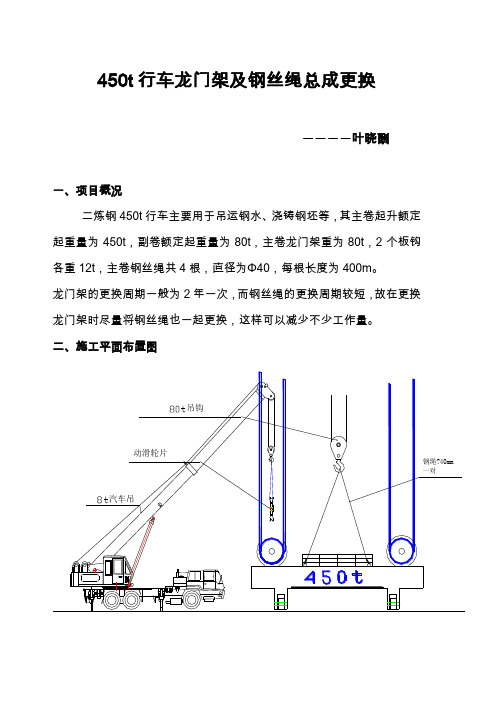

450t行车龙门架及钢丝绳总成更换

450t行车龙门架及钢丝绳总成更换――――叶晓酬一、项目概况二炼钢450t行车主要用于吊运钢水、浇铸钢坯等,其主卷起升额定起重量为450t,副卷额定起重量为80t,主卷龙门架重为80t,2个板钩各重12t,主卷钢丝绳共4根,直径为Φ40,每根长度为400m。

龙门架的更换周期一般为2年一次,而钢丝绳的更换周期较短,故在更换龙门架时尽量将钢丝绳也一起更换,这样可以减少不少工作量。

二、施工平面布置图吊钩动滑轮片钢绳?40mm一对汽车吊三、施工工序1三方确认挂牌0.5h 4脚手架搭设2h 23新、旧龙门架分别就位2h 5拆除旧板钩3h 6旧钢丝绳割除3h 7穿引绳4h 9新钢丝绳牵引2h811牛腿安装2.5h12安装新板钩3h 13钢丝绳平衡调整2h 5S 、摘牌试车1h 1410脚手架拆除2h四、主要施工工艺4.1、明确停机位置,确保新旧龙门架的放置位置。

由于龙门架总长为12m ,新旧龙门架都放在一处,场地要求至少要有20m 长,再加上需要更换板钩,在宽度上也要有足够的距离,至少10m 以上,方能保证有足够的空间进行作业。

4.2、拆除旧板钩。

在龙门架停到位后,利用行车的副卷吊起龙门架,使钢丝绳处于放松状态,这时开始拆除板钩。

利用45t 汽车吊将板钩吊起处于水平状态,拆除板钩的销轴,用油锤击打销轴时人员要做好配合。

4.3、搭设脚手架。

在新龙门架就位后,在动滑轮的两侧都要搭设好脚手架,搭设脚手架主要是为了在穿引绳时人员的站位需要,要求脚手架至少能承受2人的负荷,4.4、割除旧钢丝绳。

行车主卷上升至极限位置,将龙门架上升到最高,这样在割除钢丝绳时,可以减少钢丝绳下坠对龙门架造成的冲击。

在割除钢丝绳时,地面要做好监护,禁止人员车辆进入,钢丝绳下坠所带来的冲击范围很广,地面人员要远离现场。

4.5、穿引绳。

在将行车移动到新龙门架的位置上后,开始穿引绳。

一般以12mm的钢丝绳作为引绳,共4根。

引绳采取人工穿插,用麻绳带动引绳,同时以0.25t的电动卷扬作为辅助,可大大减轻劳动强度,又能提高劳动效率。

450吨汽吊方案

一、工程概况为了保证A15-7新建公路工地沿线桥梁够达到施工作业有据可依,吊装操作程序安全可行的目的而编制此吊装方案。

本吊装方案指导整个A15-7新建公路工地沿线桥梁吊装过程。

位于A15-7新建公路工地沿线桥梁吊装的实际情况,综合安全性和经济性,此桥为米T梁,最重110吨,根据现场地理情况我们选用;450t吊机抬吊40米T梁。

二、施工准备1. 施工现场保证路面平整,吊机进场路线通畅。

2. 合理安排劳动力,准备吊装工机具等,按施工方案要求执行并做出合理安排。

3.架梁前对吊机及吊装用工机具做全面检查保养,发现性能不良的部位予以更换,确保梁板吊装施工顺利进行。

4.架梁前应测好桥梁轴线及橡胶支座位置,并弹上墨线。

三、施工方法1.根据线路中心线和墩台中心里程,在墩台上放出每片梁的纵向中心线、支座中心线、梁板端头横线及支座底部轮廓线,在梁端横线上定出各片梁底部边缘的点。

2.在每片梁板的两端标出梁的竖向中线。

3.检验合格的450吨吊机进场,并在指定地点站位。

4.梁板由拖车装载到达现场吊装区域内。

5.桥墩上梁板安装位置上的橡胶支座垫板的安装,必须保证其稳固。

6.450吨吊机臂长60米,工作半径为30米,120吨超起,起重量为126吨;首先吊机挂钩、试吊,将梁板吊空200~300 mm后停车,停留10分钟,检查吊机及机索具是否完好、平稳,无异常情况后吊机缓慢起钩,保持30米回转半径不动,缓慢旋转将桥梁吊至桥墩上方,调整好方位后将其就位。

就位时应确保梁两端支座对位,梁板和梁墩的各中心线符合一致。

7.相同方法吊装其他各片梁板。

8.吊装完成一跨梁板后,吊机移位并按照相同方法吊装其他各跨梁板。

9.吊装完成后,吊机收杆离场,清理现场施工结束。

四、质量保证措施1.每片梁板安装之前应确保其质量符合设计要求,在运输、吊装过程中严禁发生碰撞。

2.吊装之前对梁墩支座的放线定位必须符合安装设计标准。

3.梁板就位后,梁两端支座应确保对位,梁板和梁墩的各中心线符合一致。

(机械车辆工程专业论文)基于仿真与试验的载重450T落下孔车研制

总之,德国铁路钳夹车的先进技术特性,不仅满足了其本国机电化工设备运输的需要, 而且,由于车辆出口和技术转让,也促进了其他国家大型设备的现代化发展【l J。美国长

大货车也是随着大型电机、变压器、轧钢机、反应器等重型超限货物日益增多的需求而

发展起来的。近些年随着发电设备的大量投资,特别是大型发电锅炉和变压器的运输需

Then the simulation calculation for the dynamic performance has further verified that the

safety of wheel-rail and ride quality of this well car can satisfy the requirements as described

关键词:仿真试验落下孔车

大连交通大学T程硕‘}:学位论文

Abstract

With further development of China’S economy and technology.it becomes in great need of high capacity car,hence,R&D of key technology applied to the well car with

in GB/T l 7426-1 998“Dynamic Performance Assessment and Test Method of Railway

Special Purpose Car and Track Running Equipment”.

Key Words:Simulation Trial well car

要大大推动了长大货车的发展。 21世纪前,我国长大货车共经历了3个发展阶段。第一阶段为20世纪50—60年代,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

450t铸造起重机大车运行机构车轮组承载能力分析及评估

首先,针对这个问题,我们需要考虑以下几个因素来评估车轮组的承载能力:

1. 车轮组的材质和结构:不同材质和结构的车轮组具有不同的承载能力。

可能需要查看起重机制造商的技术规格说明书或咨询专业工程师以了解车轮组的相关技术参数。

2. 载荷分布:起重机在运行中的不同工况下所承受的载荷是不同的,需要评估各个工况下的载荷大小和分布情况。

3. 运行速度和频率:起重机运行的速度和频率也会对车轮组的承载能力产生影响。

需要确定起重机的最大运行速度和频率,并结合载荷分布计算车轮组的承载能力。

4. 轨道和基础的条件:起重机的运行轨道和基础条件会影响车轮组的承载能力。

需要确保轨道和基础条件符合设计要求,并进行必要的检查和测试。

在评估车轮组的承载能力时,建议您寻求专业工程师的帮助,他们可以根据详细的技术参数和实际情况进行相关计算和评估,并给出具体的结论和建议。

同时,也要确保起重机的操作符合相关安全规定,以保障运行的安全性。