SOP-QR-021原材料风险评估及抽样计划

取样过程风险评估计划

取样过程风险评估计划1、目的本次风险评估针对QA对原辅料、包装材料、中药材及中间产品、成品取样过程的风险点进行评估,针对风险打制定CAPA,降低风险,保证所样品符合质量要求,并具有代表性。

2、依据文件质量风险管理规程取样标准管理规程工艺用气取样标准操作程序原辅料取样标准操作程序包装材料取样标准操作程序中药材取样标准操作程序中间产品取样标准操作程序成品取样操作工艺用水取样标准操作程序3、职责与权限3.1组织机构:质量风险管理小组组长:成员:3.2质量风险管理小组组长为风险管理提供适当的资源,对风险管理工作领导责任。

保证给风险管理、实施和评定工作分配的人员是经过培训合格的,保证风险管理工作执行者具有相适应的知识和经验。

3.3QA负责形成风险分析、风险评价、风险控制分析评价的有关记录,并编制风险管理报告。

3.4小组成员从不同角度分析所有已知的和可预见的危害。

3.5质量风险管理小组定期对风险管理活动的结果进行评审,并对其正确性和有效性负责。

3.6QA负责对所有风险管理文档的整理工作。

4、风险分析4.1参加风险分析的人员运用失败模式效果分析取样过程中已知的和可预见的危害事件序列,组织相关进行风险评价和风险控制措施的分析与实施并编制成相应的表格。

4.2风险分析内容包括4.2.1可能影响取样质量的危害及危害序列4.2.2危害发生及其引起取样失败的可能性4.2.3取样失败的严重度4.3运用FMEA工具进行分析5、风险评价5.1质量风险管理小组对经风险分析判断出的危害进行发生可能性、严重性及可检测性试探分析,根据本计划确定的风险可接受准则判断风险的可接受性。

5.2以下是为本次风险管理确定的风险接受准则。

5.2.1严重性:5.2.2可能性5.2.35.2.4接受准则风险因子(R)=严重性(S)X可能性(P)x可检测性(D)通过分析并计算出风险因子R,然后需要规定对R所代表的风险进行控制。

对风险点的风险因子(R)≥6时应对其关注和分析,并制定相关CAPA来降低风险。

药品制剂取样过程风险评估报告范例

文件制修订记录1.0概述:取样是整个质量控制过程中非常重要的一个环节,对于从一批物料中取出的样品,虽然量很小,但对整批物料的质量来说却是具有代表性的。

本次风险评估针对QA对原辅料、包装材料、中药饮片、中间产品、成品及所有验证取样过程的风险点进行评估,针对风险制定CAPA, 降低人员失误操作带来的风险,降低取样对整批物料的影响,保证所取样操作科学、合理,样品具有代表性。

2.0风险评估目的:提高取样的准确性和有效性,降低取样给样品和物料带来的风险,为检验提供保障。

3.0风险评估范围:所有物料、中间品、制药用水、成品、成品留样、成品退货、复检、洁净区环境监测、验证等取样过程。

4.0引用资料:4.1《药品生产质量管理规范》(2010版)4.2《质量风险管理程序》5.0风险管理成员及职责:析),其中FMEA技术包括以下几点:6.1风险确认:可能影响取样样品的代表性、取样对象的质量或产品质量的风险。

6.2风险判定:包括评估先前确认风险的后果,其基础建立在严重程度、可能性及可探测性上。

6.3判定标准:根据产品生产特点,为便于确切评定等级,本次评估将严重程度、发生的可能性和可探测性的评定等级均分为三级。

严重程度(S)的评定等级表发生的可能性(P)的评定等级表可探测性(D)的评定等级表RPN是事件发生的可能性、严重程度和可探测性三者乘积,用来衡量可能的缺陷,以便采取可能的预防措施。

(RPN:严重程度×发生的可能性×可探测性)风险优先数量等级判定7.0风险评估结论:经过质量小组评估,本公司取样操作影响物料、产品、制药用水样品代表性及质量的因素所存在的风险项目细分后共10项,分为高8项、低2项两级风险,针对不同级别的风险因素制定了不同的控制措施。

控制措施为以下几类:7.1制定相应操作程序,并开展培训,确保SOP正确执行。

7.2进行相关验证,即通过验证降低风险等级。

通过对不同级别风险实行针对控制措施,风险级别明显下降,各级别风险评分明显下降,通过对取样过程风险评估,制定针对性的控制措施,降低了取样操作影响样品代表性和取样对象质量的风险水平,杜绝了重大质量风险的发生,并能够保证不会产生污染与交叉污染,为使取样样品更具代表性、取样操作更科学、合理提供了有力保障。

物料风险等级评价及抽样检验规范

1﹑目的

说明:鉴于公司导入QC080000 前期,对各供应商和原材料有害物质管控情况把握不太

清楚,暂时不执行风险等级评估。

前期按以下方式管控:

1. 所有物料均依照高风险等级管控方式进行,送检频率按《HSF 进料检验规范》进行。

2. 所有成品依照中风险等级管控方式进行,内部XRF 送检频率按《出货检验管制程序》

执行。

外部送测年度计划暂不拟定,依客户要求在打样或出货前送外测试。

6、支持文件

6. 1 《HSF 供应商选择与评审管制程序》xxxx

6. 2 《HSF 进料检验管制程序》xxxx

6. 3 《HSF 进料检验规范》xxxx

6.

4

《出货检验管制程序》xxxx 7、表单

无。

原辅料风险评估

原辅料风险评估原辅料风险评估是一项重要的工作,旨在评估和管理企业使用的原辅料对产品质量和安全性的潜在风险。

通过对原辅料的全面评估,可以帮助企业识别潜在的风险因素,并采取相应的措施来降低这些风险,确保产品符合相关的法规和标准。

一、评估范围和目标1. 评估范围:评估的范围应包括企业使用的所有原辅料,无论是直接用于产品制造还是间接影响产品质量和安全性的原辅料。

2. 评估目标:评估的目标是识别原辅料可能存在的风险,并确定适当的控制措施,以确保产品质量和安全性。

二、评估方法和步骤1. 收集信息:收集与原辅料相关的信息,包括供应商提供的技术资料、安全数据表、质量控制记录等。

2. 风险识别:根据收集到的信息,识别原辅料可能存在的风险,如重金属污染、微生物污染、残留溶剂等。

3. 风险评估:对识别到的风险进行评估,包括风险的概率、严重程度和影响范围等方面的评估。

4. 风险控制:根据评估结果,制定相应的风险控制措施,包括改进供应链管理、加强原辅料检验和监控、优化生产工艺等。

5. 风险监控:建立风险监控机制,定期对原辅料进行抽样检测和监控,确保控制措施的有效性。

三、评估结果和报告1. 评估结果:评估结果应包括对每种原辅料的风险识别和评估结果,以及相应的风险控制措施。

2. 报告编制:根据评估结果,编制风险评估报告,报告应包括评估的目的、范围、方法和步骤,以及评估结果和建议。

3. 报告审查:对编制的风险评估报告进行审查,确保评估结果的准确性和可靠性。

四、风险管理和改进措施1. 风险管理:根据评估结果和报告,制定风险管理计划,明确责任和控制措施,确保风险得到有效控制。

2. 改进措施:根据评估结果和风险管理计划,采取相应的改进措施,如改进供应链管理、优化生产工艺、加强质量控制等。

3. 持续改进:建立持续改进机制,定期评估和改进风险管理措施的有效性,确保产品质量和安全性的持续改进。

五、风险沟通和培训1. 风险沟通:将评估结果和改进措施及时沟通给相关部门和供应商,确保他们了解和配合风险管理工作。

QMS-OP-021 制程检验控制程序

负责在制程中对产品进行定点全检。

工程部

参与半成品/成品的首件检查,及配合品保部解决品质问题。

制造部门

负责产品的自检和互检,对制程产品及其人员作业进行监督,发现问题及时解决或反馈。

4.0定义

IPQC

制程中对各工序控制点实施首检、巡查及末件检查之人员。

FQC

制程中某一检查站所配置的全检员。

首检

于批量生产前或人员、机器、材料、加工方法等变更后对该批产品的第一件依据规格、基准、OK样板等品质特性所进行的确认。

6.1.2各部门一致确认合格后,制造部门方可批量生产。

6.1.3对首件的确认,制造部门需有课长、品保部需有IPQC组长、工程部工程师或制造部PIE以上职务签名审核才有效。

6.2若首件确认不合格,制造部门应会同相关部门查找原因,及时处理,采取纠正预防措施,并重新送样首检。

6.3自主检验:制造部门的现场管理人员和作业人员,在生产作业过程中应依据合格的首件样板执行自主检验,控制不良品产生,做到不流出不良品。前后工序要进行互检,后续工序有权拒绝前工序的不合格品流入本工序范围内。

6.7各FQC须填写《制程不良品记录表》,IPQC根据FQC的《制程不良品记录表》上的信息进行分析处理,对FQC检查记录的严重问题须及时采取纠正预防措施、控制、追踪,直至相关部门改善合格为止。

6.8FQC依SOP、签样等资料进行操作。

6.9制造部门将完工产品置于暂放区域,于外包装上贴上“物料流程纸”,并按要求填上内容。

制定:

审核:

核准:

日期:

日期:

日期:

修订履历

修订日期

版次

修订部门

变更内容概述

1.0目的

对制造过程中产品进行检验,使各工序的产品符合规定的要求,防止未经检验合格之产品流入下道工序继续加工或交付。

SMP-QC02 取样管理制度

目的:阐述药材、原料、辅料、中间产品、成品等取样的方法,保证样品的代表性。

范围:适用于取样全过程。

职责:化验员内容:1.化验员接仓库或车间检验申请单后,首先检查来料的品名、数量、批号、来源、检验项目等情况,申请单填写不全的,应由重新填写完整。

2.原料、辅料取样2.1根据物料情况,计算取样件数,填写相应数量取样凭证,并准备好取样工具和容器。

2.2 取样件数的确定原则数量在3件以内,每件取样;数量在300件以内,按√N +1 取样;数量在300件以上,按√ N /2 +1取样。

2.3 取样容器固体样品用称量瓶盛装样品,液体样品用具塞锥形瓶,取完样后应贴上标签,注明品名、批号等。

2.4 取样前应检查外观,外包装上必须有相应的品名、生产厂家、批准文号、批号等,发现没有上述标志(非药品级至少有品名、生产厂家、生产日期等。

),或有异常情况如外包装污损严重、药品中有异物等,化验员可以拒绝取样,并将情况通报QA,由QA处理。

2.5取样工具固体物料以长药勺或取样器取样,液体物料用长吸管取样。

2.6 取样地点物料去除外包装后被送入仓库取样车取样,保证取样后剩余物料不受污染。

2.7取样数量。

按上述规定的件数,每件取适量,总量至少为检验量的三倍,其中1/3用作检验,1/3用作复验,1/3用作留样。

贵重原辅料可酌减,但必须保证检验用量。

2.8取样结束后,在取过样的包装上贴上取样凭证,表明此包件已被取样。

2.9取样容器和工具的管理2.9.1应配备专门的取样工具和容器,不与其他的检验用品相混用。

2.9.2取样后及时清洗取样容器和取样工具,并烘干,保存在专柜中。

3.成品取样3.1 成品取样量一般为全检量的两倍,另加留样的数量。

3.2取样时间。

3.2.1固体制剂胶囊剂:用于理化分析的样品在胶囊灌装结束后抽取;用于微生物限度检查的样品在内包装结束抽取。

片剂:用于理化分析的样品在压片或包衣结束后抽取;用于微生物限度检查的样品在内包装结束后抽取。

某原料药工艺风险评估

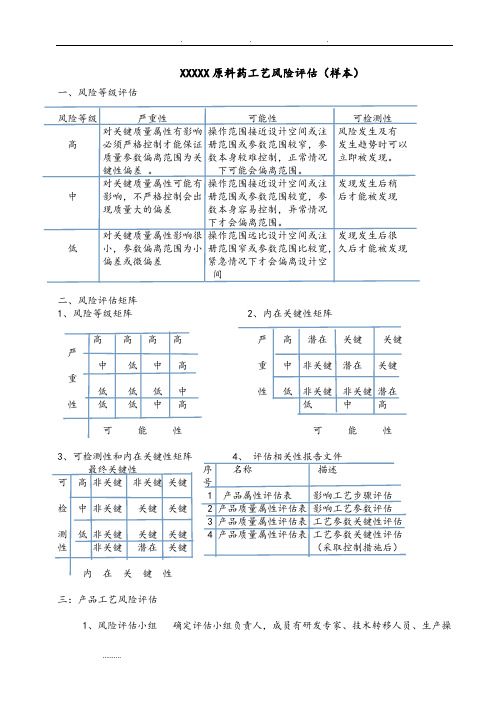

XXXXX原料药工艺风险评估(样本)一、风险等级评估风险等级严重性可能性可检测性对关键质量属性有影响操作范围接近设计空间或注风险发生及有高必须严格控制才能保证册范围或参数范围较窄,参发生趋势时可以质量参数偏离范围为关数本身较难控制,正常情况立即被发现。

键性偏差。

下可能会偏离范围。

对关键质量属性可能有操作范围接近设计空间或注发现发生后稍中影响,不严格控制会出册范围或参数范围较宽,参后才能被发现现质量大的偏差数本身容易控制,异常情况下才会偏离范围。

对关键质量属性影响很操作范围远比设计空间或注发现发生后很低小,参数偏离范围为小册范围窄或参数范围比较宽,久后才能被发现偏差或微偏差紧急情况下才会偏离设计空间二、风险评估矩阵1、风险等级矩阵2、内在关键性矩阵高高高高严高潜在关键关键严中低中高重中非关键潜在关键重低低低中性低非关键非关键潜在性低低中高低中高可能性可能性3、可检测性和内在关键性矩阵4、评估相关性报告文件最终关键性序名称描述可高非关键非关键关键号1 产品属性评估表影响工艺步骤评估检中非关键关键关键 2 产品质量属性评估表影响工艺参数评估3 产品质量属性评估表工艺参数关键性评估测低非关键关键关键 4 产品质量属性评估表工艺参数关键性评估性非关键潜在关键(采取控制措施后)内在关键性三:产品工艺风险评估1、风险评估小组确定评估小组负责人,成员有研发专家、技术转移人员、生产操作人员、工程人员、项目人员、验证人员、QA、QC、供应商(如必要);2、寻找产品质量属性(CQA)和关键工艺参数(CPP)的必要前提条件:1)文件资源:A 保证评估前已具备所有必要的文件;B 详细的文件资料能有效支持CQA和CPP风险评估的执行,有资料需求单。

2)良好培训A GMP知识培训;B 质量风险管理(ICHQ9);C 公司质量风险管理规程;D 产品工艺知识;E 产品质量属性和关键工艺参数评估程序;F 产品质量属性和关键工艺参数风险评估模板。

最新原材料进货检验SOP

原材料进货检验S O P1.目的规范原材料进货检验,确保原材料检验的及时性,确保原材料质量符合我司要求,保证产品的质量。

2.适用范围原材料进货检验QC3.工作流程4.原料进货检验4.1.来货通知4.1.1.QC每天查阅由物料申购员发放“物料每周到货计划”,合理安排检验工作。

4.1.2.QC检验员接到仓管员发出的“物料送检通知”后,根据来货的具体品种及数量并依据《原料取样及检验程序》做好取样前的准备工作。

4. 2. 检查车箱及供应商的COA4.2.1.检查车辆防水及卫生情况,检查原料中外来物质污染情况:车辆具防雨、防晒、防尘设施;必须干净、卫生、无异味、无油污、无动物排泄物及其它不洁物污染;不得与有毒、有害或其它污染物混载,若不符合我司的标准要求,可判定该批原料为不合格。

4. 2. 2.查看供应商提供的COA(检验报告单),原料的生产日期、批号是否与供应商提供的检验报告单上的一致;检验报告单上的检测项目、检测数据是否符合我司要求。

4.3.感官检验4.3.1.所有原料必须进行感官检验,感官指标以我司R&D/QA认可的样版为准。

4.3.2. QC检验员根据《原料取样及检验程序》中的取样方法,打开原料的包装,检查内容物风味、质地、颜色,并根据《原料取样及检验程序》中的取样原则要求进行取样,取样后将样品与标准样比较。

4.3. 3. QC检验员对送检原料感官判定后,仓管员应安排人员将原料按指定的区域摆放,并且马上挂上相应的标识牌。

另外,仓管员会打印一份《材料收货单》。

QC检验员对《材料收货单》上的内容进行确认并签名接收。

4.4.理化检验及微生物检验4.4.1.原料感官判定合格后,根据《原料检验内控参考标准》,填写原料检验报告单,清楚注明需检验的项目、标准,然后将样品与原料检验报告单一起送QA/QC实验室检验。

4.4.2.根据原料的检验周期,QC检验员应及时的跟进理化、微生物检验结果,以便尽快完成检验收货工作。

原辅料风险评估

原辅料风险评估引言概述:原辅料是生产过程中不可或缺的重要组成部分,对产品的质量和安全性起着至关重要的作用。

然而,原辅料的质量和安全性问题可能会对企业的生产和消费者的健康造成严重影响。

因此,进行原辅料风险评估是确保产品质量和安全性的关键步骤。

本文将介绍原辅料风险评估的重要性,并详细阐述其五个关键部分。

一、原辅料的来源1.1 供应商评估:评估供应商的资质和信誉度,包括其生产设施、质量管理体系和过往业绩等。

1.2 原辅料的生产过程:了解供应商的生产过程,包括原料采购、加工工艺和质量控制措施等。

1.3 原辅料的运输和储存:关注原辅料的运输方式和储存条件,确保其在运输过程中不会受到污染或损坏。

二、原辅料的质量控制2.1 检验和测试:建立检验和测试方法,对原辅料进行全面的质量检查,确保其符合相关标准和规定。

2.2 质量管理体系:建立完善的质量管理体系,包括原辅料的接收、储存、使用和记录等环节,确保质量可追溯和可控。

2.3 不合格品处理:建立合理的不合格品处理程序,对不合格的原辅料进行分类、记录和处理,以避免对产品质量造成不良影响。

三、原辅料的安全性评估3.1 安全数据表评估:评估原辅料的安全数据表,了解其成分、性质和潜在风险,以及相应的安全操作和应急措施。

3.2 风险识别和评估:识别原辅料可能存在的风险,如毒性、过敏性和污染物含量等,评估其对产品和消费者的潜在风险。

3.3 风险控制措施:采取相应的风险控制措施,如替代原辅料、改变生产工艺和加强监测等,以减少潜在风险的发生。

四、原辅料的法规合规性4.1 相关法规了解:了解原辅料相关的法规和标准,包括国内外的法规要求和行业标准等。

4.2 法规合规评估:评估原辅料是否符合相关法规和标准的要求,如REACH 法规、食品安全法规等。

4.3 认证和报告:确保原辅料的认证和报告齐全,并及时更新,以满足法规合规的要求。

五、原辅料的持续改进5.1 监测和评估:建立监测和评估机制,对原辅料的质量和安全性进行定期检查和评估,及时发现和解决问题。

原材料检验员来货检验抽查计划

原材料检验员来货检验抽查计划As a raw material inspection officer, it is important to have a comprehensive and well-planned sampling plan in place. 来货检验抽查计划是原材料检验员必不可少的一部分。

This helps to ensure that the materials being received are of acceptable quality and meet the required specifications. 这有助于确保接收到的材料符合可接受的质量并符合所需的规格要求。

One perspective to consider when developing a sampling plan is the potential risks associated with the raw materials being received. 一个角度是考虑接收到的原材料可能存在的风险。

Certain materials may have a higher likelihood of being non-compliant or defective, which would require more frequent and thorough sampling. 若某些原材料可能出现不合格或有缺陷的情况,可能需要更频繁和彻底的抽样。

Understanding the specific risks associated with each material can help in determining the appropriate sampling frequency and size. 了解每种原材料相关的具体风险有助于确定适当的抽样频率和数量。

Another important perspective to consider is the regulatory requirements and industry standards that apply to the raw materialsbeing received. 还有一个重要的角度是考虑适用于接收到的原材料的监管要求和行业标准。

2023年版电子元器件原材料检验组批与取样规定

2023年版电子元器件原材料检验组批与取样规定1. 引言本文档旨在规定2023年版电子元器件原材料的检验组批与取样规定,以确保产品质量和安全性。

本规定适用于所有从供应商采购的电子元器件原材料。

2. 检验组批要求2.1 检验组批是指对供应商交付的原材料进行综合性检验和验收。

检验组批依据以下要求进行:- 供应商应提供原材料的详细说明,包括但不限于生产厂家、生产日期、保质期等信息。

- 检验组批应确保原材料的质量符合国家相关标准和企业规定的要求。

- 检验组批应包括外观检查、物理性能测试、化学成分分析等项目。

- 检验组批应由具备相关资质和经验的检验人员进行实施。

2.2 检验组批结果应根据检验结果和质量要求,确定原材料的合格与否。

若原材料不合格,供应商应负责退换或承担相应责任。

3. 取样要求3.1 取样是指从供应商交付的原材料中抽取一定数量的样品进行检验和分析。

取样应遵循以下要求:- 取样应随机进行,以有效代表供应批次的整体质量。

- 取样数量应根据相关标准和抽样原则确定,确保取样结果的准确性和可靠性。

- 取样过程应严格遵守操作规程,避免污染或样品损坏。

3.2 取样应由检验人员进行,并按照规定的方法和程序进行分析和测试。

4. 检验记录与报告4.1 检验人员应及时记录检验组批和取样的过程和结果,确保数据的完整性和可追溯性。

4.2 检验记录应包括但不限于以下内容:- 原材料的详细信息,包括供应商、批次、数量等。

- 检验人员的姓名和资格证明。

- 检验组批和取样的时间和地点。

- 检验结果和判定。

4.3 检验记录应保存在文件或电子记录中,并定期进行归档和备份,以备查阅和审计。

4.4 检验报告应据实进行,确保数据的真实性和准确性。

5. 审核与修订本文档应定期进行审核和修订,以适应法规和标准的变化,确保其持续有效性和适用性。

6. 总结本文档规定了2023年版电子元器件原材料的检验组批与取样规定,有助于确保原材料的质量和安全性。

食品原料采购如何进行食品原料的供应商风险评估

食品原料采购如何进行食品原料的供应商风险评估食品行业作为与人们的生活密切相关的重要领域,对于原料的质量与安全无疑是极为重要的。

而在食品原料采购中,供应商的选择与评估尤为关键。

本文将从食品原料采购的角度出发,探讨如何进行供应商风险评估,以确保所采购的食品原料的安全与质量。

1. 确定食品原料采购的需求在进行供应商的风险评估之前,我们首先需要明确自己的采购需求。

这包括确定所需的食品原料种类、规格、质量要求以及采购量等。

只有明确了需求,才能对供应商的能力进行全面的评估。

2. 收集供应商信息在进行供应商风险评估之前,我们需要收集供应商的相关信息。

这包括供应商的注册资质、生产工艺、检测设备、质量管理体系等。

可以通过查阅供应商的官方网站、企业年报、资质证书以及相关报道等方式来获取信息。

3. 评估供应商质量管理体系供应商的质量管理体系是评估其可靠性的重要指标之一。

我们可以要求供应商提供其质量管理体系的相关文件,比如ISO9001质量管理体系认证证书。

同时,还可以考察其生产过程中是否有操作规范、记录文件和质量监控措施等。

4. 考察供应商的供货能力供应商的供货能力是影响采购计划实施的重要因素。

我们可以通过以下几个方面来考察供应商的供货能力:首先,了解供应商的生产能力,包括生产设备、生产线和产能等;其次,了解供应商的供货情况,包括供货周期、供货量是否满足需求等;最后,考察供应商与其它客户的合作情况,了解其它客户对供应商的评价。

5. 进行供应商的风险评估在收集了供应商的相关信息后,我们可以根据所需食品原料的特点与采购需求,进行供应商的风险评估。

风险评估可以从多个维度进行,如供应商的信誉度、财务状况、生产工艺是否符合要求、对食品安全的重视程度等。

可以根据实际情况制定相应的评估指标体系,对供应商进行评分或排名。

6. 定期评估与监控供应商供应商的风险评估是一个动态过程,需要定期进行评估与监控。

我们可以制定供应商评估的频率和方法,定期对供应商进行绩效评估与监控。

原辅料风险评估

低

是

化学污染 替换或参假 过敏原污染

异物污染

1、制糖工艺有经过吸铁处理,但在后工序接触很多 金属异物、包 裸露金属设备; 装异物、丝线 2、主要集中在包装过程中,包装封口工序,使用的 等 包材物料的携带; 菌落、大肠菌 1、因白砂糖和赤砂糖在高糖环境下,一般微生物因 群、螨虫、霉 细胞渗透压无法生存; 菌和致病菌 2、每年两次的产品全项检测 1、重金属残留主要来源于原料种植、土壤、水体污 染程度和用药水平,生产制造过程中无法有效彻底消 重金属、农残 除; 2、SO2为生产过程中熏蒸脱色残留,蔗糖系列所有 、SO2 产品出厂检测必须检测SO2残留,合格才了出厂; 3、来料做到,所有产品必须有产品出厂检测报告。 掺杂和掺假已发现,简单的溶解、透明度、杂质检测 、可溶固形物含量都可及时快速检测,成本低廉,掺 假掺杂风险高 原料不涉及过敏原,糖业公司一般生产单一和糖相关 的前道工序的原料糖类,基本不接触到过敏原物质。 高 是

4 麦芽糖浆 原料

湖北德安府糖业有限公司

微生物污染 化学污染

替换掺假

/

替换掺假回报率低,检测方法简便

过敏原污染Leabharlann 非过敏原/5

玉米 淀粉

原料

武汉全丰食品原料有限公司

低

是

异物污染 5 玉米 淀粉 原料 武汉全丰食品原料有限公司 微生物污染 化学污染 替换掺假 过敏原污染 5 香精 香料 食品添 加剂 爱普香料集团股份有限公司 句容雅顿溢香香精有限公司 异物污染 微生物污染 化学污染 替换掺假 过敏原污染 6 异物污染 β-胡萝 食品添 道勤生物科技(上海)有限公司 微生物污染 卜素 加剂 (代理商) 化学污染 替换掺假 过敏原污染 7 磷脂 异物污染 食品添 北京华夏厚德生物科技有限公司 加剂 微生物污染 化学污染 替换掺假 异物污染

服装制衣面料辅料常见风险评估及应对处理汇总表

腈纶纱线(精纺类)

腈纶是国内的商品名称,其学名为聚丙烯腈纤维,国外又称“奥纶”、“开司米纶”等。腈纶纤维外观呈白色、卷曲、蓬松、柔软、轻盈、保暖、耐腐蚀、耐日晒,酷似羊毛,比羊毛轻10%左右,强度大2倍多,有人造羊毛之称。腈纶不会发霉和被虫蛀,对光的抵抗性比羊毛大1倍,比棉花大10倍,可采用阳离子染料染成各种鲜艳的色泽。。

价格偏高,适合都市系列

半精纺纱线

该品种手感蓬松柔软、悬垂性好、表面光洁、条干均匀,是一种多成份的混纺面料,通过与棉、毛、丝、麻等天然纤维的混纺,克服了单一原料纺纱服用性能缺陷,既能符合环保要求,又能提高穿着的舒适度与服用性能,可进行不同层次进行配色和设计。产品风格独树一帜,面料手感、垂性、身骨很有新意,给人的感觉耳目一新,有别于传统的毛精纺,粗纺产品风格,故称为“半精纺”,在国际市场非常流行。

——

交织类

不同方向采用多种成份纤维交织的面料品种。

涉及长丝纤维方向可能有滑丝风险、因不同纤维染料差异及性能相互干扰导致最终面料色牢度可能有风险。

接缝滑移

相关色牢度(因成分不同,具体色牢度项目略有不同)

尽量不选择深色,缝制工艺要考虑可能要增加的贴衬、包边、双压线等成衣工艺。

——

人棉类

手感、垂感极佳。

缩率、撕破强力、接缝滑移、及鲜艳深色的色牢度风险

撕破强力

接缝滑移

——

属于面料特性,或调整成衣板型或改善缝制工艺处理。

不易采用多裁片、多破缝成衣效果。

色纺类

色纺工艺,每次生产颜色控制较一般色织面料偏差略大,且无法修色。

批与批的颜色差异略大。

——

——

尽量杜绝多批色追单生产,及前期沟通好颜色收货要求及偏差可接受度。

02取样方法风险评估报告

*****制药有限责任公司风险评估报告项目名称:取样方法风险评估报告部门名称:质量保证部报告编号: YZ-FX-BG-02-00*****制药有限责任公司风险评估小组目录1.目的2.适用范围3.内容3.1.概述3.2.风险识别3.3.风险分析3.4.风险评分3.5.风险控制4.评估总结5.评估报告起草、审核和批准1.目的取样是检验过程中的重要环节,要从大量的样品中取出少量样品进行分析,应考虑取样的科学性、真实性和代表性.不然就失去了检验的意义。

据此,取样的基本原则应该是均匀、合理。

2.适用范围:原辅料、中间产品、成品和包装材料等取样过程质量的控制。

3.内容3.1.概述:根据《药品生产质量管理规范》(2010年修订)第二章第十四条规定及本公司《质量风险管理规程》,对质量风险进行评估,以保证产品质量,本报告是对取样方法所进行的质量风险评估。

公司成立质量风险评估小组:3.2.风险识别3.2.1我公司已制定有取样管理制度和取样操作程序,依据风险评估找出制度和程序中潜在的给产品带来的危险,以修订和完善制度和程序,为降低检验风险提供基本的保障。

3.2.2采用头脑风暴法,由风险评估管理小组开展风险调查,召集物料部、质量保证部、生产技术部有经验的管理人员和技术人员,分别列出取样过程中可能出现和容易出现的风险点,见表一:表一3.3.风险分析依据以往经验进行风险分析,找出风险发生的原因,分析风险发生的可能性、严重性、可检测性,见表二。

表二3.4.风险评分3.4.1 采用ICH Q9推荐的方法FMEA(失效模式及效应分析)进行风险评估和管理。

3.4.2 风险RPN值=风险发生的可能性(P)×严重性(S)×可检测性(D)接受标准RPN值≤83.4.3评分标准表3.4.4 根据以上评分标准,对表2列出的各项风险因素进行打分,见表二。

3.5.风险控制3.5.1风险控制是对风险项提出防止和减轻的控制措施,并对剩余风险进行评估,见表三。

SOP评审计划及要求

SOP文件评审计划及要求2017年SOP推进的重点是“SOP的实施监督与持续改进”,计划采取文件评审的形式发现SOP文件及作业过程中的细节问题进行改善。

为避免SOP文件评审流于形式,没有真正起到完善SOP文件及作业过程的作用,确保SOP评审工作质量,对评审结果监督改进,特制定以下具体评审步骤及要求,各部门按要求组织、监督执行。

1 SOP文件分类根据作业项目的作业周期、对生产和品质的影响、作业的规范程度对现有SOP 文件进行分类:A类:核心作业项目,对生产和品质稳定性产生直接、较大影响,如换型、换消耗品、缺陷预防与对策;B类:重要作业项目,对工序的长期稳定性产生较大影响,如定期作业、点检、设备维护;C类:其它作业项目,作业间隔周期较长,或长时间不进行的作业;2 SOP文件评审人员要求SOP文件评审的责任人为工序SOP负责人,参加人员为需执行该SOP的人员,牵涉质量管理,影响客户满意度相关的SOP,要求品保部人员参与。

3 SOP文件评审内容SOP文件评审整体思路是:按照此SOP作业是否可以保证作业效率和避免安全、生产和品质事故发生。

具体评审内容包括:(1)执行条件-在什么情况执行该作业?是否存在疏漏和不明确?(2)作业准备-是否明确作业人员(岗位及数量)、作业工具及材料(名称、型号、数量)、作业设备(名称、型号、数量)?(3)注意事项-是否明确作业中的操作及安全要点?是否有明确的作业频次要求?(4)作业流程-流程是否存在疏漏?流程是否需要细化?流程顺序是否需要优化?(5)文字说明-对作业步骤描述是否需要进一步细化和量化?是否对作业时间有明确要求?对影响作业效率和作业安全的关键内容是否突出标示?(6)图片说明-图片是否清晰、正确、大小合适?是否有针对性?关键位置是否标示?(7)相关记录-在作业步骤描述中是否明确应该参考和记录的相关表单?表单的名称是否与实际使用表单一致?在“相关记录”中是否注明表单名称。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三阶文件生效日期2008.06.02 编号SOP-QR-021 版本/次A/3

原材料风险评估及抽样计划

编制人程春燕审核人批准人

日期2012-04-19 日期日期

文件修改记录

文件编号修改版本修改页数修改内容描述修改人批准人生效日期SOP-QR-021 A1 每页修改公司台头黄素珍文生科2008.06.02 SOP-QR-021 A2 第1页变更抽检频率程春燕文生科2011.10.28

SOP-QR-021 A3 第1页及

第4页

增加无卤材料

抽检频率

程春燕

原材料风险评估及抽样计划版本/次A/3

一、目的:针对供应商提供原材料的材质所含有环境管理物质含量的高低进行分类,QC依据此分类对其进

行抽样测试.

二、适用范围:(1)适用于QC/ R&D抽样检查

三、检验资料:(1)接受检验

(2)试验申请单

四、检验单位:QC/R&D

五、检验频率:

1、高风险的材料须每批送测;针对中风险材料,连续3批进料抽测环保均合乎要求时,则

改为每月抽测一次;低风险材料连续3批进料抽测环保均合乎要求时,则改为每3个月抽测一次。

当有一批抽测不合格时,则升级为高风险材料管控(每批进行抽测)。

2、针对无卤材料每批需抽测(五金材料不适用)。

六、文件中所要求的检测频率为厂内XRF检测,若XRF检测有异常时则送往客户端或第三方权威机构(SGS)再次确认。

七、所有产品需拆分为均质材料后检测,依SOP-QR-089方法进行拆分。

八、原材料风险评估等级表

原材料风险评估及抽样计划版本/次A/3 原材料风险评估等级表:

零件类别组件项目零件材质

风险等级

备注高风险中风险低风险

线材外被PVC ●

芯皮SR-PVC ●

芯皮PE/PP/铁氟龙●

导体铜丝●印字油墨●屏蔽铝箔●

连接器PIN 铜镀锡/金/镍●

胶芯

PBT/PBT+玻纤●

Nylon ●

ABS ●

铁氟龙●

PC ●

色粉●

铁壳

快削铜镀镍●

铜镀锡/金/镍●

不锈铁●

不锈铜●

冷扎铜●

五金类螺丝/螺母

钢镀锌/镍●

快削铜镀镍/锌●

环保铁镀锌/镍●

端子

黄铜镀锡/金●

磷青铜镀锡/金●

铁片钢镀镍●

垫片不锈钢●马口铁不锈铁●锡丝锡/铜●

锡条锡/铜●

洋白铜●接地铜管●

塑料类HOUSING Nylon/PBT ●装配壳ABS/PC ●垫圈橡胶●热缩套管EVA ●PVC套管PVC(聚氯乙稀)●

原材料风险评估及抽样计划版本/次A/3

塑料类外模料PVC(聚氯乙稀)●内模料PE(聚乙稀)●杆套PC/TPE ●下/下固定座●

电子/组件/其它

类PCB ●

二极管●

开关●

电阻●

电容●

磁粉芯●

包装材料纸箱

瓦楞纸●

油墨●

钉针●隔板/刀卡瓦楞纸●PE 袋PE(聚乙稀)●防水袋PE(聚乙稀)●PP 袋PP(聚丙稀)●珍珠棉袋LLDPE ●吸塑盘PVC(聚氯乙稀)●束线带Nylon ●迷您带PE(聚乙稀)●环保铁丝●标签铜板纸●

PET上光膜●

油墨●

橡皮圈橡胶●

美纹胶纸●

封箱胶带●PE膜●

辅助材料防锈油●脱模剂●工业酒精●

去渍水●

开油水●

导轨油●

液压油●

调薄水●

抹字水●

原材料风险评估及抽样计划版本/次A/3

辅助材料二氯甲烷●

热熔胶棒●

锡条●

锡丝●

油墨●

打包膜●

胶料类PCV ●PBT ●PA66 ●LCP ●。