塑胶产品结构评审点检表

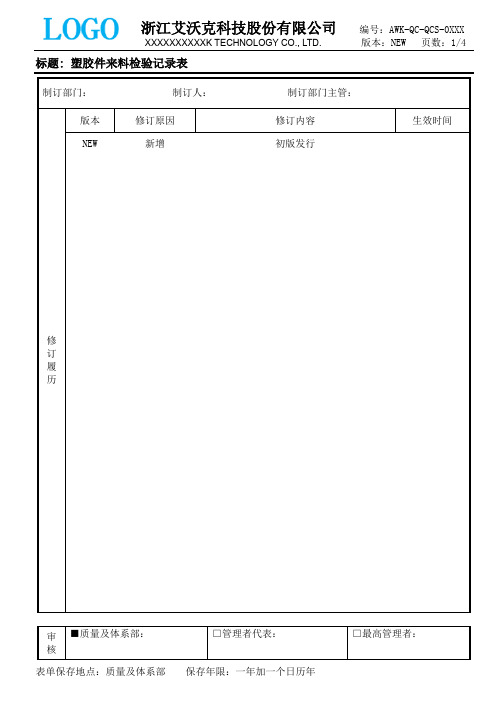

塑胶件来料检验记录表AWK-QC-QCS-XXXX

制订部门:制订人:制订部门主管:修订履历版本修订原因修订内容生效时间NEW 新增初版发行审核■质量及体系部:□管理者代表:□最高管理者:会签部门会签人/日期会签部门会签人/日期物料号供应商到料日期AQL MAJ AC RE批号物料名称送检数量MIN AC RE 检验时间抽样数量检验员审核检查项目检验工具方法、缺陷判定依据检验数量CR MA MI 检验数据判定结果1、资料目检1、无出货检验报告书或检验报告书写写不完整,无判定结果等 1 ●□OK □NG2、包装目检1、包装变形、破损,包装材料不整洁,不干净,无法起到产品防护作用GB/T2828.1-2012一般水平II●□OK □NG1、外包装未注明数量,日期,厂商名称,未按要求贴附外标签,内包装标识不清楚,清点数量与外箱注明数量不一致等●□OK □NG3、外观表面清洁度目视1、来料表面脏污.油污.生锈.毛刺.和螺纹孔内存在异物。

●□OK □NG 变形2、变形影响外观或装配、有严重开裂、变形、及结构与图纸存在差异□OK □NG 披锋3、披锋(外观边缘存在披锋毛边有棘手感觉)□OK □NG 外观状态4、起皮、皱褶、白斑、缩孔、硬划伤(深可见底材)等现象□OK □NG 漆点、杂点目测,点线规1、同色:直径≤0.5mm、个数≤3,间距≥5CM □OK □NG2、异色:直径≤0.3mm、个数≤2,间距≥3CM □OK □NG色差目测1、低对比:在标准的检验灯光下(亮度500LUX),距离产品500±50mm,直视及左右45度,目视不明显。

高对比:不可有。

●□OK □NG 保护膜目测1、不合格标准(长度≤1CM,宽度≤0.3MM,数量≤3,不得漏底)●□OK □NG不满足以下任何一项要求均判定不合格:1、所有ABS高光物料均需要粘贴静电保护膜,包装进行妥善防护,避免刮花:2、保护膜不允许出现脱落、破损、剪裁不齐、褶皱及膜内蚊虫或异物等影响外观缺陷。

注塑产品自主检查表

注塑产品自主检查表

版

日期:

本

订单

机

台

班次

号

1、产品颜色是否在范围内

2、产品结构是否完整

质 量

3、盖和内塞与瓶互配性是否良

巡 查

5、产品是否飞边

6、产品与瓶互配是否有泄漏情

7、产品脱模是否良好

时间 8-9

检 查

20-21

重量(G)

进料点

9-10 21-22

10-11 22-23

高 熔接线

其他

技术员调机状

况

1、操作工在交接班时对产品品 是 质是否按自主检查表项目,对照

不良品看板进行检查

否 6、工艺卡、检规、不良品看板是否齐 全

是

否

2、交接班数量是否清楚,交班

7、放胶带、泡沫纸垫的箱内是否干净

产品是否做完

整齐

交 3、装箱数、装箱方式、合格证

接 是否交接完

事 项

4、环境卫生是否清扫干净(含 输送带、原料桶吸料机外表是否

产品名称

8-12 2000

12010604

1620 4--8

是否是否是否

11-12 12-13 23-24 0-1

表单编号:QP-12-06.2

技术员签名

产品成型周期

8-12 20-

120106-

00 04

1620 4-8

是否是否是否

1、设备运转动作是否有异音

设 32、 、模 温控系统是否正常

备 具 4、设气备

擦干净)

8、纸箱栈板、流水线是否排放整齐有 序

9、合格证和合格证的填写是否跟现生 产的品名规格一致

5、头尾料、不良品、良品是否 拖离指定位置

塑料产品设计检查表范例

Customer(客户)Part Name(产品名)Part No(零Date(日期)1. 图纸的版本 Part Versioncheck by YesNoWhat to doRD RD RD2.制品的成型方式Molding MethodYesNoPR PR3.尺寸及公差检查Dimesion and Tolerance CheckYes No RD PR RD RD4.基本信息检查Basic InformationYesNoRD PR RD RD PR RD RD5.出模角检查Draft CheckYesNoRD RD RD6.壁厚检查Thickness CheckYesNoRD RD7.外观检查Appearance CheckYesNoRD PR RD PR RD PR PR RD8.装配检查Assembly CheckYesNoRD PR RD RD 总经理批准:a.有无3D 图,版本是什么? Have we got 3D part drawing and what's the version?b.有无2D 图,版本是什么? Have we got 2D drawing and what's the version?PR:g.制品的倒扣是否能出模? Can undercuts be moldable?c.浇口位置和型式指定了吗? Gate location and type specified?d.制品有无雕刻要求如产品号,版本,日期章,模穴号,材料标识等, 位置及大小是否指定?Engraving informatiom e.g. part No,rev No,cav ID,recycling code and date code specified?f.分模线跳级及段差是否接受?Can stepped parting line and mismatch be accepted?a.关键尺寸是否标注?Critical dimension specified?e.雕刻内容凹陷入产品内是否意味着雕刻内容突出于钢料上?(电脑锣要求特别注意此项)Engraving recessed in the plastic=protruding on steel? (special note for CAM required)c.是否有关键可见面规定? Does it specify the critical surface?b.是否规定晒纹必须由模德或尼红制作(考虑到报价)?specified texture must be made by MoldTech or Nihon? (considered in quotation)RD:c.3D 图和2D 图是否符合? Are 2D drawing and 3D part conform?da.确认是注塑模,压铸模或其它? Injection mold,die-casting mold or other?b.是否特殊模塑,IMD,气辅, 二次注塑,双色成型?Special process e.g. IMD,air-assistant,over-mold,double injection?a.制品所用的胶料,颜色已指定 Plastic material grade and color are clarified.b.公差是否合理,能否做到? Tolerance is reasonable?Can we make it?c.未注公差有无指定,参考标准是什么 Free tolerance refer to which standard?d.是否要求有检测夹具inspection jig required?a.检查是否有出模角,出模角是否足够 Has part enough draft angle?b.检查蚀纹面的脱模角是否足够 Is draft angel enough for mold release if texture?a.制品的壁厚是否均匀,壁厚过渡是否合理?Is Wall-thickness uniform? Is thickness transition resonable?b.成型收缩率Shrinkage rate specifiedc.检查拔模方向是否合理 Is draft direction reasonable?Checked by(审核者)Comfirmed by(确认)PR:RD:d.是否需要焊接,粘接Need ultrosonic welding or adhesive?h.制品表面是否需要电镀? Need to electroplate?a.制品与其它零件有无配合,配合有无干涉?Need to assemble with other parts? Has assembly interference with each other?b.是否可以得到配合样板或装配图?Can we get the assembling samples or assembly data?e.外观缺陷的接受程度? Specified the acceptable level of cosmetic?f.变形风险评估及预防estimate the warpage risk and do predeformation or change part design g.薄尖钢料的防治,较深槽的处理(强度及冷却问题)avoid the thin or sharp steel in mold , change the part design 。

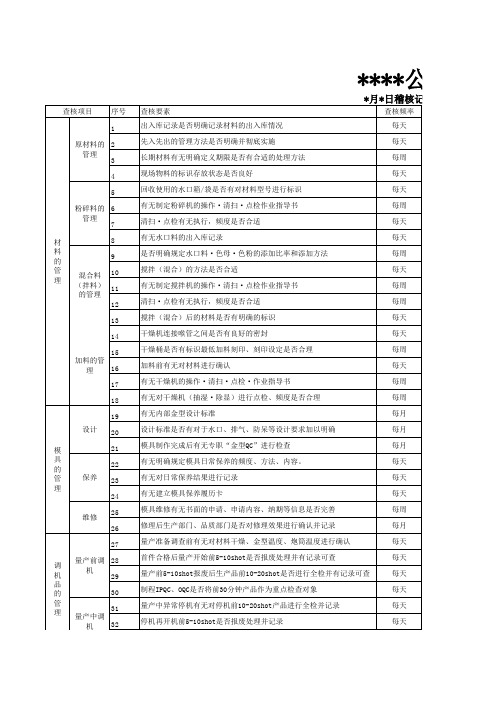

塑胶制造日常查检表

月*日稽核记录表

检 查 的 管 理

测量仪器 36 管理 37 38 39 检查频度 的管理 40 41 42

不合格品的处理

43 44 45 46 47

设 备 的 管 理

48 点检、保 养管理 49 50 51 52

治 具 的 管 理

制作

53 54

使用

55 56 57 58

仓库的管理

59 60 61

***公司

9月30日审查记录 责任部门 不符合项改善对策 改善效果确认 审核员 备注

机 品 的 管 理

量产中调 机 34 35 制程IPQC、OQC是否将前30分钟产品作为重点检查对象 对测量仪器有无制定校正计划 使用中的仪品有无校正标签,是否在有效期内使用 有无定期对测量仪器进行点检、保养 对测量仪器有无进行编号管理 检查作业指导书是否放置与作业现场 制程巡回(外观)的频度是否合理抽样方法是否明确并记录 是否进行日常7S点检 是否明确生产各阶段产生的不合格品的处理方式 返工状况及结果,是否记录并有效保存 有无明确客户投诉处理的流程及职责权限. 有无发现不合格对策报告书给责任部门进行原因分析及对策 是否有制定设备的日常、定期点检计划 点检发现异常后的处理方法是否合理(部品的处理、机台的处理) 有无定期对设备进行点检,点检方法/频度是否合适 点检结果是否有进行记录 是否有制定设备的保养计划 针对保养的内容是否完善、有无进行记录 针对易损件是否有明确的管理方法 治具的精度是否达到使用要求(如印刷治具、整型治具、加工治具) 有无具体的评估管理方法 治具在使用时有无进行点检、保养、频度是否合理 有无形成点检/保养记录 各工程产品的标识存放状态是否良好 先入先出的管理方法是否明确并彻底实施 出入库记录是否明确记录各种产品的出入库情况 长期库存的定义是否合理有无特殊的管理方法 有无制定相似部品的特殊管理方法 每天 每月 每天 每天 每周 每天 每天 每天 每周 每天 每周 每天 每天 每天 每天 每天 每周 每天 每周 每周 每周 每天 每天 每天 每天 每天 每周 每周

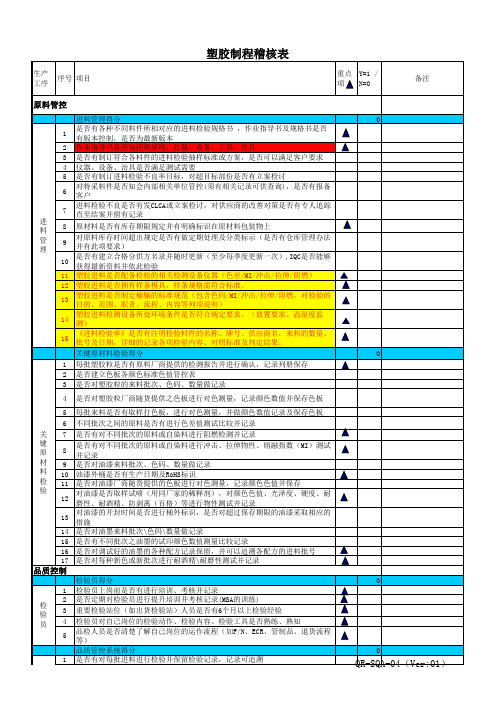

制程稽核表(塑胶)

是否有每日首末件,生产前FAI,巡机检验或入库检验记录,记录可追溯 是否有每日喷漆线线检或入库检验记录,记录可追溯 是否有每日出货检验记录,记录可追溯 检验站灯光亮度是否符合500~1000LUX,是否有定期测量光源记录 上述报表是否保存4年以上,并有品保主管签核 是否制订标准外观,结构检验规范,并对技术员,检验员进行教育训练 首末件是否有对应检查成型工艺之壓力溫度速度,与成型工艺表一致 是否有将制程质控点品质数据、品管检验数据、客户反馈的品质数据汇总成周 报、月报,对达成状况,召集内部责任单位进行检讨,并制订改善措施与实施 计划 品管课是否对重大品质及改善措施设立品质看板对检验员进行培训(如早会宣 导记录等) 对重大品质不良是否有追踪AUDIT改善效果,并留有记录 对料件的变更(如设计或异常造成的模具变更、客户指定的原材料或设备等变 更)是否有管控流程,并及时报备给客户(ECR变更切换通知书),留下记录 品管人员的岗位的编制是否满足检验频次及检验量要求 检验站位是否有最新版本的检验SOP,版本发放是否有管控记录 检验指导书中需包含有产品尺寸、包装方式、包装数量等要求 品管所使用的检测仪器是否有经过校验及符合客户的要求 半成品或喷印检验是否有首、末件CHECK LIST,并依list项目作业(如尺寸、 料件组配,平整度、落球测试等等),阻燃料首件要有阻燃测试 是否有作喷漆/印刷等外观件,首末件确认并记录其位置参数与颜色色差测量, 耐模硬度等信赖性测试 品检员是否对机台或喷印线同一不良或多项不良超过品管制定的管制目标时要 求停机、停线改善。所有单据要有追踪结果 新产品及样品管理得分 有NPI小组,负责处理新产品的相关事情 新产品导入时品管是否有组织进行发布,并确认相关单位是否有进行新产品认 知培训(列出各种注意事项及各种材料使用清单确认) 在新模量产时,是否有对设备关键参数及产品关键参数进行全面和精确的评估 、验证模具在此机台的可生产性并保存记录(射出工艺参数表) 新产品导入时是否有进行失效模式分析及对分析结果采取相应的对策 新产品量试时是否有对品质进行评估,并制定品质目标 新产品量试前是否有对设备机台(如:注塑机)进行评估 是否有明确的签样流程 样品在送出时是否经过品管单位的确认,并留有记录 对于客户提出的样品之缺陷,是否有及时改善,并保留改善记录,再送样 样品是否保存完好,并列清册管理,有保存期限及更新记录、限量及维护样品 的管理办法等,保留使用记录 复制样品是否经过品管组长级以上确认 是否有CHECK量产或检验与样品之一致性,样品是否为最新有效的。 样品报废是否有保留记录及报废原因说明 品管是否对样品相关要求进行培训并记录 品管是否按样品上所要求的关键参数及特殊要求,对SOP进行更新 新产品及新上模的产品要有三次元量测记录 新产品阻燃料件要做阻燃测试,并保留记录

塑胶模设计图面点检表

5 有無加備注。(如模號,深度)

6

7 8 9 10

□OK □NG

□OK □NG

□OK □NG □OK □NG □OK □NG □OK □NG

ˍˍˍ電極圖點檢表

序號

1 2 3 4 5

6

7 8

9

10 11 12

點檢項目

標題欄是否填寫完整,正確。 圖紙尺寸是否和模仁管制圖尺寸一致。如果是 PCKEY,則KEYSIZE大小是否與模仁管制圖上的大小 有無和公模仁作重疊。分析有無錯誤,有無與模仁干 分型面有無標明,分型面以下的放電尺寸有無標注。 模具中心及電極中心有無標明並標注完整。 電極的尺寸是否為整數,距KEY邊至少大5.0於MM。 電極的尺寸是否標注完整,KEY的大小是否為最大邊 處。0°邊與頂部邊是否分別標注完整,並作文字說明 以示區分。 電極是否有較小的轉角需清角,(清角的大小及深 是否有詳細的備注,標明電極的件數和單邊縮小量, 標明電極放電位置,左右與上下是旋轉還是平移及其 加工欄內是否填寫正確,完整。包括最高KEY深度, 後制程預留量是否正確,模仁是否需拋光及其預留量 。放電深度是否正確。 電極是否做放電抓深度平台

檢查結果 審核

□OK □NG □OK □NG □OK □NG □OK □NG □OK □NG

□OK □NG

□OK □NG □OK □NG

□OK □NG

□OK □NG □OK □NG □OK □NG

ˍˍˍ灌點圖點檢表

序號

1

2

點檢項目

檢查結果 審核

圖紙尺寸是否和母模仁管制圖一致。

□OK □NG

深度是否正確,進膠點ψ徑是否為0.5。進膠斜度是否 正確。

□OK □NG

3

有無以10mmLeabharlann 拆為兩段,並以末尾為零點,標注ψ 3.3,ψ3.0,ψ2.7的分段標注

塑料注塑行业SQ-MARK认证评价检查表

1) 不遵循标准成型条件,无记录管理

2) 标准成型条件一部分未遵循 ,一部分设定值记录,实测值未记录。

3) 标准成型条件一部分遵循不足,实测确定的记录管理在作业后一小时以上才记录

4) 标准成型条件遵循状态良好,实测确定,只对初品进行记录管理

5) 标准成型条件遵循状态良好,实测确定,记录管理优秀(初.中.终品)-最多 4小时以下

与原材料有关的 ITEM原单位设定及应用与否(新料.旧料 使用量管理及崭亮处理) 1) 原材料新料使用量及粉碎品发生量管理不足 2) 原材料 ITEM新料投入量管理不足 3) 原材料 ITEM投入管理,无粉碎品发生量管理 4) 原材料ITEM投入量及粉碎品发生量管理,无材质崭亮处理根据 5) 原材料 ITEM投入及粉碎品发生量管理,材质废料崭亮处理根据明确

1 作业标准设定/布告与否 (成型条件/涂模剂 标准-T/OUT准备交替作业时满使用)

1) 成型作业标准一部分未设定,未布告

2) 成型作业标准一部分未布告及一部分未布告

3) 以布告形式设定成型作业标准以布告形式,一部分项目遗漏

4) 设定成型作业标准,布告一部分不足

5) 设定成型作业标准,布告优秀

2 ★成型条件遵循状态实测确定及记录与否(温度/时间/压力/速度/保压/cushion量.模具温度)

品质经营 2 为维持品质经营体系的合理组织构成 / 有明确的业务分工吗?

体制

1) 无自身品质经营体制

(6分)

2) 有自身品质经营体制,组织成员的力量把握根据不足

3) 为维持自身品质经营体制,有充分的组织成员,无具体的业务分工

4) 为维持自身品质经营体制,组织构成/业务分工具体化

5) 组织构成/业务分工优秀, 品质活动企划内容实行及再改正状态优秀

塑胶模具点检表

模具制造商

同模穴数

模具尺寸

项目负责人

验收时机

项目

验收结果

OK√NG×

验收日期

T1

1.是否钻好吊环孔、相对应注塑机固定孔

2.是否配备水嘴

3.模架外形尺寸:

4.模架材料:

5.前模冷却水流量

6.后模冷却水流量

7.密封是否可靠,无漏水。密封圈是否损坏,有无抹黄油

8.冷却水任何进出两端口是否充分畅通

9.斜顶是否有导滑槽,内置在后模模架内,用螺丝固定,定位销定位10.顶ຫໍສະໝຸດ 距离是否用限位块进行限位T2

1.顶出是否顺畅,无卡滞,无异响

2.排气槽深度是否小于塑料的溢边值,PP小于0.03MM,ABS、PS等小于0.05MM

3.模具动作是否符合零件设计要求

4.分型面保持干净、整洁,无手提砂轮打磨避空,封胶部分无凹陷

5.前后模表面是否有不平整,凹坑,锈迹等影响外观的缺陷

T3

1.模具各零件是否有编号

2.模具表面是否生锈,有油污

3.是否打印模具编号、模板编号

核准

审核

制表

塑胶件设计检查表

7.合理设置浇口避免零件在溶接痕区域承受载荷

8.其他强度增加

提高零件外观

1.选择合适的塑胶材料

2a.通过设计掩盖零件表面缩水

2b.火山口”设计

2c.合理设计浇口的数量和位置

3.预测零件变形,设计减少变形

4.外观零件之间设计美工沟

5.避免零件外观出现熔接痕

6.合理选择分模线避免零件重要外观面出现断差后者毛边

5.可以再孔的边缘增加凸缘增加孔的强度

6.避免与零件脱模方向垂直的侧孔

7.长孔的设计避免阻碍塑胶熔料的流动

8.风孔的设计

提高零件强度

1.通过添加加强肋而不是增加零件壁厚来提高零件强度

2.加强肋的方向需要考虑载荷的方向

3.多个加强肋常常比单个较厚或者较深的加强肋好

4.通过设计零件剖面形状提高零件强度

5.增加侧壁和优化侧壁剖面形状来提高零件强度

4.支柱的根部圆角为零件壁厚的0.25~0.5倍

5.支柱根部厚度为零件厚度的0.7倍

6.支柱的脱模斜度

7.保证支柱与零件连接

8.单独的支柱四周增加三角加强肋不强

9.支柱的设计需要遵守均匀壁厚的原则

孔

1.孔的深度不能太大

2.避免盲孔底面太薄

3.孔与孔的间距及孔与零件边缘尺寸避免太小

4.零件上的孔尽量远离零件受载荷部位

2.避免模具出现薄铁以及强度太低的设计

7.顶针避免设计在零件重要外观面

降低零件成本的设计

1.设计多功能的零件

2.降低零件材料成本

3.简化零件设计,减低模具成本

4.避免零件严格的公差

5.零件设计避免倒勾

6.减低模具修改成本

7.使用卡勾代替螺钉等固定结构

塑胶成型设备日常点检表

1

白班 冷却水确认 进水阀水流 目视

晚班

2

注

下料口温度 确认

60°+/-10°

画面

白班 晚班

塑

3

机

润滑油的确 认

成型机点检 画面

目视

白班 晚班

4

异常声音\ 振动确认

无异响/紧固

模温机油量 确认

安全线以上

目视

白班 晚班

6

模 温 机

运转正常确 认

马达运转、 进出油顺畅

听取

白班 晚班

7

水\油管畅 通及渗漏

各接口无漏油 目视

白班 晚班

8

加热器、输

白班

干燥机运转 送器运转正 目视

常

晚班

9

干 燥 机

异常声音\ 振动确认

无异响/紧固 螺丝无松动

听取

白班 晚班

10

抽料的确认

设定周期内 动作

目视

白班 晚班

11

机

空气压力确 认

5kg+/-1kg

白班 目视

晚班

械

12

手

动作时异音 无异响/紧固

确认

螺丝无松动

听取

白班 晚班

14

5 S

职场、设备 周边清洁

设备周边、 地面清洁无

杂物

目视

白班 晚班

点检担当

白班 晚班

15 记录

成型担当确认

1周/次 白班

异常记录

夜班

备注栏:

注: 正常----0 异常---X 停止----/ 担当人和确认人点检好后统一写上自己的工号/姓名,如有异常一定要在异常备注栏内填写清楚一便于对策,严格遵守

普通塑料来料检验项目表

耐冲击

对于面板类,要对面板进行摆锤冲击试验,面板表面不能出现裂纹或损坏。

5

球压

在125℃加热箱内放1小时,试验小球在材料表面的压痕直径小于2mm。

6

阻燃

用850℃测试。

7

耐电痕化

对防水的产品,要进行耐电痕化测试。

检验记录人:检验日期:

审核人:审核日期:

普通塑料来料检验项目表

材料名称:材料型号:

入仓单号:入仓日期:

序号

项目名称

检验项目

检验记录

结果

1

耐老化

75℃加热箱内放7天,要求无裂纹及发粘变滑。

2

绝缘电阻

1mm厚的材料绝缘电阻大于5MΩ 。

3

电气强度

1mm厚的材料两面之间,用3000V交流电压测试,不能出现闪络或击穿。

材料的同一面距离为3mm的两点之间,用3000V交流电压测试,不能出现闪络或击穿。

塑胶件IQC检验记录表样板

允收/拒收: /

2.1塑胶本体

主缺

混料、变形、缺料、多料、塞孔、与图面不符、针槽偏位、阶差、针槽不在同一条直线上

USB系列塑胶针孔阶差:

1孔2孔3孔4孔5孔

6孔7孔8孔9孔10孔

次缺

毛边、刮伤、碰伤、断齿(柱)、起泡、腐蚀、不饱模、污物、白雾、异色

2.2大小柱方

向及位置

柱子错误、位置错误

□溴<600氯<600溴+氯<1200

□合格□不合格

验批总判定结果:

□合格□不合格—□提____________不合格批最后处理:依NO.:之结果为

□退货□特采□特采入重工仓

检验员

审查

核准

表单编号:FB137-14(1/2)

SUYIN实盈电子(东莞)有限公司

──CONNECTOR

塑料件IQC检验记录表

检验日期:年月日检验编号(IQC NO.):

料号

图号

厂商

批号

验收单号

版次

采购单号Байду номын сангаас

送验量

模穴数

1.尺寸检测:(单位:mm)(注:红笔标示为不良)抽样数:________允收/拒收MA: /

检测治具

□游标卡尺□工具显微镜□鹰眼检测仪□

序号

标准尺寸

NO.1

NO.2

NO.3

NO.4

NO.5

NO.6

NO.7

NO.8

塑料件IQC检验记录表

检验日期:年月日检验编号(IQC NO.):

料号

图号

厂商

批号

验收单号

版次

采购单号

送验量

模穴数

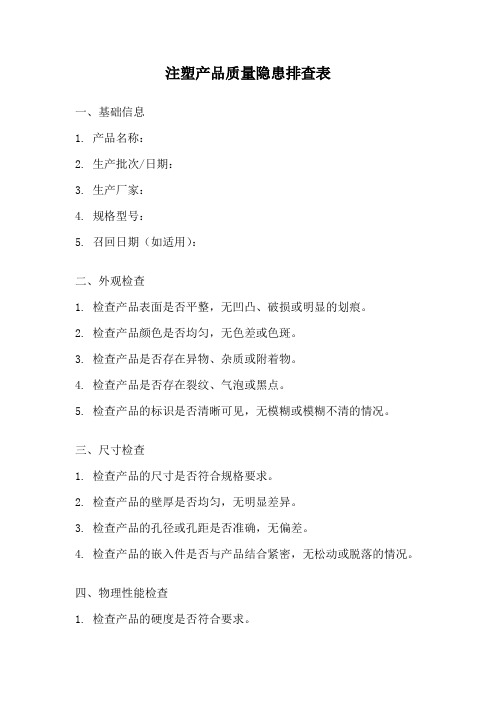

注塑产品质量隐患排查表

注塑产品质量隐患排查表一、基础信息1. 产品名称:2. 生产批次/日期:3. 生产厂家:4. 规格型号:5. 召回日期(如适用):二、外观检查1. 检查产品表面是否平整,无凹凸、破损或明显的划痕。

2. 检查产品颜色是否均匀,无色差或色斑。

3. 检查产品是否存在异物、杂质或附着物。

4. 检查产品是否存在裂纹、气泡或黑点。

5. 检查产品的标识是否清晰可见,无模糊或模糊不清的情况。

三、尺寸检查1. 检查产品的尺寸是否符合规格要求。

2. 检查产品的壁厚是否均匀,无明显差异。

3. 检查产品的孔径或孔距是否准确,无偏差。

4. 检查产品的嵌入件是否与产品结合紧密,无松动或脱落的情况。

四、物理性能检查1. 检查产品的硬度是否符合要求。

2. 检查产品的拉伸强度和断裂伸长率是否符合标准。

3. 检查产品的耐磨性和耐腐蚀性是否满足要求。

4. 检查产品的耐温性和耐冲击性是否符合规定。

五、功能性检查1. 检查产品的功能是否正常运作。

2. 检查产品的开关、按钮或接口是否灵活可靠。

3. 检查产品的电气性能是否符合标准。

4. 检查产品的防水性和防尘性是否达到要求。

六、安全性检查1. 检查产品是否存在尖锐或锋利的边角。

2. 检查产品的材料是否符合环保要求,无有害物质释放。

3. 检查产品是否存在电击、火灾或爆炸的风险。

4. 检查产品的安全标识是否齐全,无误导性信息。

七、包装检查1. 检查产品的包装是否完好无损。

2. 检查产品的包装是否符合运输要求,无破损或变形。

3. 检查产品的包装标识是否清晰可见,无模糊或模糊不清的情况。

4. 检查产品的包装材料是否符合环保要求,无有害物质释放。

八、其他问题1. 是否存在其他质量问题或用户投诉?2. 是否存在产品召回或停产的情况?3. 是否存在其他相关问题需要记录?以上为注塑产品质量隐患排查表,通过对产品的外观、尺寸、物理性能、功能性、安全性和包装等方面的检查,能够全面了解产品的质量状况,及时发现和解决问题,确保产品的安全和合格。

塑料模具设计检查表

塑料模具设计检查表塑料模具设计检查表模号:设计员:检查:工程师:日期:一,塑件(成品)□ 1,塑胶材料为收缩率正确吗?□ 2,成品是否是最新版本?□ 3,成品是否是1:1的,模图内的成品有无加收缩率? □ 4,成品如何定位的?□ 5,模图内的成品平面图是否已作相应的镜像?□ 6,胶位选择合理吗?哪边动模出,哪边定模出?□ 7,胶位是否会粘上模?□ 8,分型面合理吗?是否清楚?□ 9,有无倒扣,如何出模?□ 10,浇口设置,能否接受可见的收缩痕?□ 11,浇口设置,能否接受可见的夹水纹?□ 12,枕,擦位清楚吗?□ 13,镶件位清楚吗?□ 14,骨位加顶针时,当考虑出模角时是否产生柱位? □ 15,有无出摸角?出模角足够吗?二,注塑机□ 1,客人提供的注塑机型号为。

□ 2,所有成品连同浇口,流道重量是否在射胶量内?□ 3,锁模力足够吗?□ 4,注塑机拉杆内是否可装入模具?□ 5,模厚是否在调校范围内?□ 6,开模行程能否足够取出成品或浇口?□ 7,定位圈尺寸合注塑机吗?□ 8,浇口套球面R 合注塑机吗?□ 9,推杆孔有无螺纹孔?合客人要求吗?□ 10,推杆孔位置合注塑机要求吗?三,排位,镶块□ 1,一模多腔或多个成品,其排位是否最合理,最为紧凑?□ 2,排位是否使得浇道最短?□ 3,镶块镶法是否合理?□ 4,镶块是否最易加工?□ 5,镶块是否利于封胶而无披锋机会?□ 6,镶块是否易于装拆?大件是否有吊孔?□ 7,长镶块(特别是大模)是否应该分几段(方便加工/避免变形)?□ 8,镶块厚度足够吗?是否会变形?□ 9,小镶块是否合理?有利于排气,加工,打光?□ 10,任何薄片,细针在注射时会否变形?□ 11,镶块螺丝够大,够数吗?□ 12,镶块钢材合适吗?硬度要求为何?四,模架□ 1,模架材料为何?外购时粗/精加工是否清楚/合理?□ 2,模架如为标准型而外购时,是否确保各尺寸符合标准?□ 3,模架尺寸是否合理?零件大小及数量是否足够?□ 4,导柱是否够长,比凸凹模先到?导套下方是否有排气槽?□ 5,码模位置足够吗?□ 6,偏心模码模有无问题?□ 7,吊模孔够大吗?□ 8,吊模孔是否够数,位置是否合理?□ 9,需加准确定位件吗?□ 10,有撬模坑吗?□ 11,TOP位置选择合理吗?□ 12,有足够的垃圾钉吗?有足够的支撑柱吗?□ 13,针板行程是否足够?五,浇口,流道口 1,浇口位置是否最佳,如最厚胶位处,避免变形应力,能否充满,是否有熔接痕/困气等□ 2,流道布置是否平衡设计,以保证各腔同状态?口 3,流道尺寸是否合适,保证充满而无浪费?口4,流道横断面是否最佳选择?口 5,浇口类型合客人要求吗?是否合理?口 6,浇口尺寸是否足够?口 7,有浇口拉料杆、冷料井吗?口 8,浇口是否有放大图表示出来?六,顶出系统口 1,成品肯定跟动模吗?口 2,顶出行程足够顶出成品及浇口吗?口 3,顶杆尺寸是否太细而导致变形?口 4,顶杆位置排列合理吗?数量够吗?不影响外观及装配要求?口 5,柱位是否要用顶管?口 6,顶管前端配合面在切除一段后够长吗?口 7,骨位是否用方顶?是否已做镶块?口 8,顶杆是否与其它件如支撑柱、冷却水道相接?口 9,顶管是否与推杆孔相撞?口 10,顶在斜面、曲面上的顶杆是否已加防转销?口 11,是否需要加二次顶,加速顶,延时顶及吹气阀?口 12,推杆孔足够吗?是否平衡?七,冷却水道口 1,水道分布是否合理?是否在热量集中处?口 2,水道尺寸为何?合适吗?口 3,水道离胶位太近?或太远?口 4,大模水道流程是否太长?口 5,定模水道出入会不会撞码模夹?口6,水道出入喉牙(管螺纹)合客人要求吗?口7,水道孔是否太长而无法加工?口 8,斜孔是否太斜而不便加工?八,斜滑块口 1,行程足够吗?口 2,有无限位螺丝?口 3,有无弹弓定位?口 4,对于位于TOP 位置(模上方)斜滑块是否有足够装置保证其不会掉下?口 5,胶位有无可能粘在斜滑块上?口 6,是否要加冷却水道?口7,是否要加耐磨片(特别是大滑块),反压锁及导向条?口8,模架导柱长过斜导柱早入斜滑块?口 9,斜导柱斜度是否小于250?口10,反压锁斜度是否大于斜导柱?口11,大滑块下面是否加了导向块?口 12,斜滑块是否可能撞针?如有,是否已加早回装置,行程开关或其他保护装置?口 13,斜滑块有关位置是否已做斜度来保护出胶位部分不会被烧坏?口 10,高身滑块是否已拖尾巴让斜导柱撬或用油缸拉?九,斜顶口 1,斜顶行程足够吗?口2,斜顶运动方向是否同胶位出模方向一致?口3,斜顶够壮吗?口4,斜顶顶出后,是否仍有足够配合面?口5,斜顶及其胶位是否方便加工?口 6,斜顶装拆有无问题?口 7,产品有无可能粘或挂在斜顶上(特别是多斜顶情况)?口8,合摸时是否撞斜顶?是否要加早复位装置?口9,斜顶顶出时有无可能撞胶或干涉其他零件如顶杆/斜顶等?口 10,大斜顶是否要加水道(冷却胶位或防烧)?十,三板模口1,三个分型面是否都有相应的限位装置?口2,三个分型面开模行程是否足够取出成品浇口?口3,各分型面开模顺序是否按要求控制?口 4,浇口底面是否要加冷料穴?口 5,直流道是否做得尽量短?口 6,如用简化型,导柱长度足够吗?口7,对于大中型摸,相对于导拄而言,固定板够厚(≥70或≥ 直径)吗?而脱料板不必太厚(40∽50MM).口8,如用简化型,导柱足够壮而能承受足够重量吗?十一,热流道模口 1,如采用非标准而自行设计时,尺寸,形式是否合理?口 2,有无热电偶来控制各部分温度?口 3,有无加隔热板?口 4,热咀或流道板有无加膨胀尺寸?口5,热咀选择合理吗(型号、大小、功率)?口6,有无电线槽?方向,尺寸合适吗?口 7,是否要加电箱?口 8,是否有电线排位标牌图?口 9,相应模板是否要加冷却水?十二,油缸口1,行程足够吗?是否将原始安装时轴已被拉出部分算入在内?口 2,油压选用合适吗?(10MPA;16MPA)口 3,装拆方便吗?口4,是否有自动调节轴心装置?口5,是否有行程开关?是否可以调节?口 6,如有射胶压力,不能单靠缸力抵受,需要加反锁的。

塑胶件检验记录表

实际装配 性能测试 合格 结果 备注: 注 意 2、外观检查核对表面光洁度、颜色、吸坑等; 事 项 3、结构检查,实际装配性能测试至少3模; 填 1、产品打样时由生产负责人填写本表单与样品(3模以上)送检,经品检人员判定合格后生产; 写 说 2、适用范围:批量产品、修模后首件、材料变更后首件、新增零件 明 版本号:1.0 表单编号:TRT-QC-001

厦门特锐特电子科技有限公司

塑胶件检验记录表

日 期: 零件名 供应商 批量产品 项目 检验标准

1 2 3ห้องสมุดไป่ตู้

编 号:

零件号 送检数量 尺寸变更

材质 抽检数量 材料变更

实 测 值 4 5 6 7 8

颜色 不良数 新增零件 判定 备注

尺寸

飞边 气痕 检 验 单 位 白印 熔接缝 外观 缺料 塌坑 异色点 断裂 颜色 结 构 是否变形

1、尺寸至少连测3模或以上;

不合格重新调整

特采

检验员 核 定

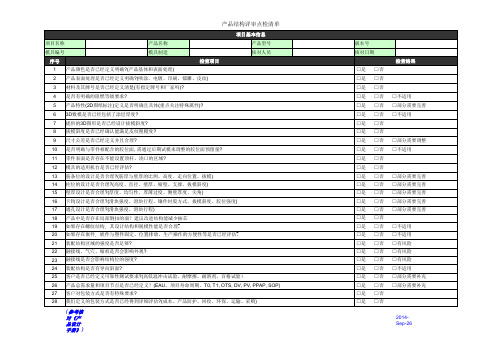

塑胶产品结构评审点检表

Байду номын сангаас

产品结构评审点检清单

项目基本信息 项目名称 模具编号 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 产品颜色是否已经定义明确?(产品基体和表面处理) 产品表面处理是否已经定义明确?(喷涂、电镀、印刷、镭雕、皮纹) 材料及其牌号是否已经定义清楚(有指定牌号和厂家吗)? 是否有明确的阻燃等级要求? 产品特性(2D图纸标注)定义是否明确且具体(重点关注特殊属性)? 3D数模是否已经包括了涂层厚度? 提供的3D图形是否已经设计拔模斜度? 拔模斜度是否已经确认能满足皮纹粗糙度? 尺寸公差是否已经定义并且合理? 是否明确与零件相配合的胶位面, 需通过后期试模来调整的胶位面预留量? 零件表面是否存在不能设置顶杆、浇口的区域? 模具的适用机台是否已经评估? 筋条位的设计是否合理?(筋厚与壁厚的比例、高度、走向位置、拔模) 柱位的设计是否合理?(高度、直径、壁厚、缩壁、支撑、拔模斜度) 壁厚设计是否合理?(厚度、均匀性、厚薄过度、侧壁厚度、尖角) 卡钩设计是否合理?(滑块强度、滑块行程、镶件封胶方式、拔模斜度、胶位强度) 通孔设计是否合理?(滑块强度、滑块行程) 产品中是否存在局部倒扣的面?建议改进结构能减少抽芯 如果存在螺纹结构, 其设计结构和脱模性能是否合理? 如果存在嵌件, 嵌件与塑件固定、位置排放、生产操作的方便性等是否已经评估? 装配结构区域的强度是否足够? 融接线、气穴、缩痕是否会影响外观? 融接线是否会影响结构位的强度? 装配结构是否有导向斜面? 客户是否已经定义可靠性测试要求?(高低温冲击试验、耐摩擦、耐溶剂、百格试验) 产品总需求量和项目节点是否已经定义?(EAU、项目寿命周期、T0, T1, OTS, DV, PV, PPAP, SOP) 客户对包装方式是否有特殊要求? 我们定义的包装方式是否已经得到详细评估?(成本、产品防护、回收、环保、运输、采购) ( 参考核对《产品设计手册》 ) 产品名称 模具制造 检查项目 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □是 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 □否 2014-Sep-26 □不适用 □不适用 □有风险 □有风险 □有风险 □不适用 □部分需要补充 □部分需要补充 □部分需要完善 □部分需要完善 □部分需要完善 □部分需要完善 □部分需要完善 □部分需要调整 □不适用 □不适用 □部分需要完善 □不适用 产品型号 核对人员 版本号 核对日期 检查结果

塑胶件设计检查表

5.加强肋与加强肋意见的距离至少为塑胶零件厚度的2倍

6.加强肋的设计需要遵守均匀壁厚原则

7.加强肋的顶端增加斜角避免困气

8.加强肋的方向与塑胶熔料的流向一致

支柱

1.支柱的外径为内径的2倍

2.支柱的厚度不超过零件厚度的0.6倍

3.支柱的高度不超过零件厚度的5倍

2.避免模具出现薄铁以及强度太低的设计

6.避免零件应力集中

7.合理设置浇口避免零件在溶接痕区域承受载荷

8.其他强度增加

提高零件外观

1.选择合适的塑胶材料

2a.通过设计掩盖零件表面缩水

2b.火山口”设计

2c.合理设计浇口的数量和位置

3.预测零件变形,设计减少变形

4.外观零件之间设计美工沟

5.避免零件外观出现熔接痕

6.合理选择分模线避免零件重要外观面出现断差后者毛边

4.支柱的根部圆角为零件壁厚的0.25~0.5倍

5.支柱根部厚度为零件厚度的0.7倍

6.支柱的脱模斜度

7.保证支柱与零件连接

原则

孔

1.孔的深度不能太大

2.避免盲孔底面太薄

3.孔与孔的间距及孔与零件边缘尺寸避免太小

4.零件上的孔尽量远离零件受载荷部位

5.可以再孔的边缘增加凸缘增加孔的强度

6.避免与零件脱模方向垂直的侧孔

7.长孔的设计避免阻碍塑胶熔料的流动

8.风孔的设计

提高零件强度

1.通过添加加强肋而不是增加零件壁厚来提高零件强度

2.加强肋的方向需要考虑载荷的方向

3.多个加强肋常常比单个较厚或者较深的加强肋好

4.通过设计零件剖面形状提高零件强度

5.增加侧壁和优化侧壁剖面形状来提高零件强度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。